Как в ООО «Башнефть-Полюс» повысили операционную эффективность с помощью реализации инновационного проекта «Оптимизация бурения горизонтальных скважин», рассказывает Хасанов Ренат Асхадович, ведущий инженер, отдел супервайзинга по бурению.

Введение

Выбор темы обусловлен большим опытом работы, специализацией в данном направлении и производственной необходимостью ввиду поставленных руководством АНК «Башнефть» задач по бурению горизонтальных скважин в 2012-2014 году, в особенности 2013г (22 горизонтальных скважины, 2 боковых ствола, 21-наклонных скважин). Также следует отметить возможное увеличение количества горизонтальных скважин за счет дополнительных боковых стволов с горизонтальным окончанием (до 11), которое делает инновационный проект критически необходимым и актуальным.

Конкретизируем цели инновационного проекта:

Повышение качества строительства горизонтальных скважин (ГС) и боковых стволов с горизонтальным окончанием (БГС), внедрение передовых методов работы;

Полный цикл строительства скважин Часть 1

Уменьшение сроков строительства скважин и проходки за счет оптимизации профилей скважин, технологии бурения, что в результате уменьшает финансовые затраты на строительство скважин;

Повышение продуктивности скважин за счет более эффективного расположения горизонтальных стволов в продуктивном пласте методами геонавигации (Well Placement).

Основная часть

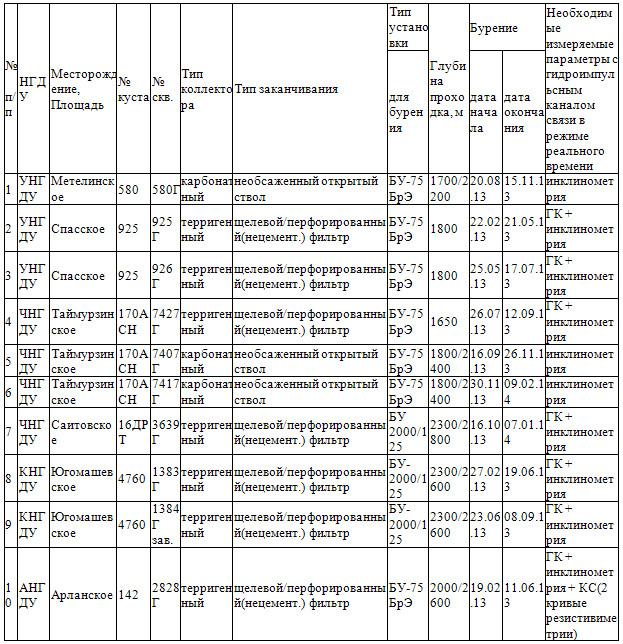

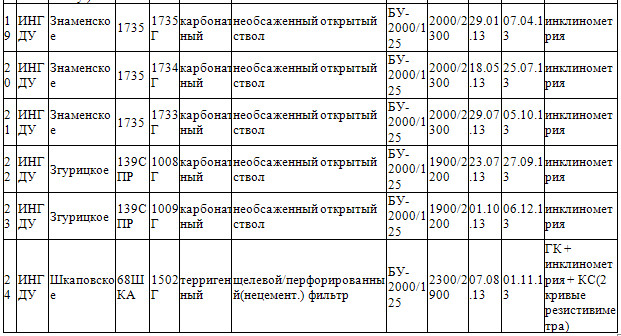

Объем бурения горизонтальных скважин на 2013 год из проекта Бизнес-плана по бурению представлен в таблице 1.

Таблица 1. Объем бурения горизонтальных скважин в 2013 году

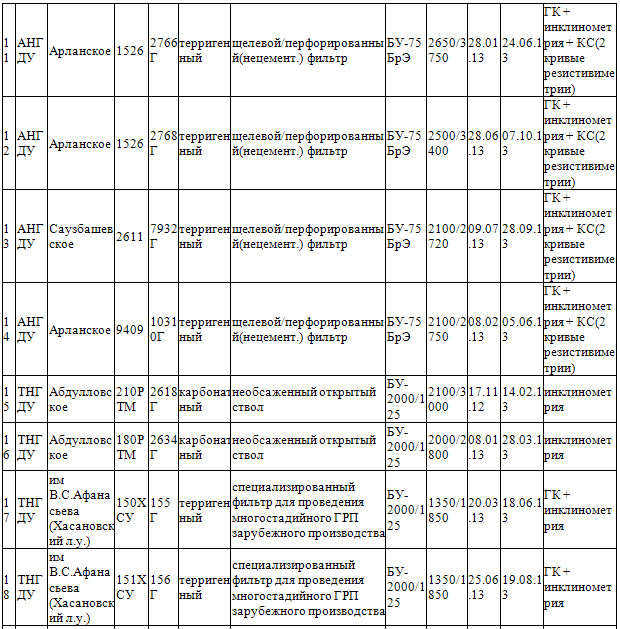

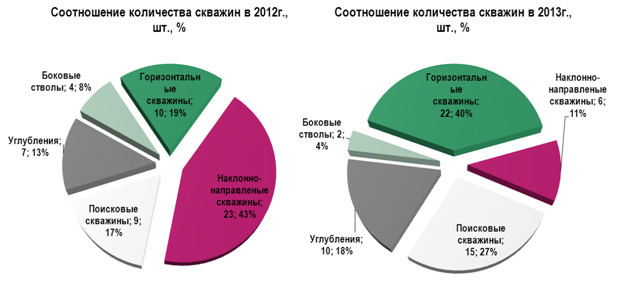

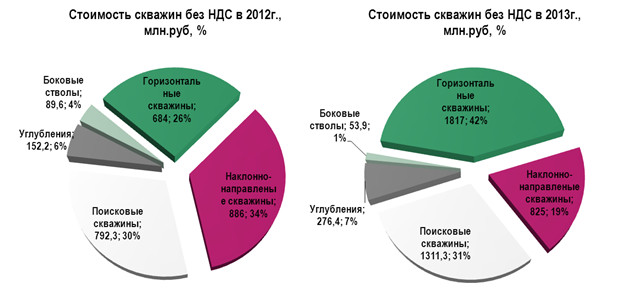

Следует отметить увеличение доли горизонтальных скважин в 2013 году по сравнению с 2012г (рисунок 1) в сравнении количества скважин в 2012 и 2013 годах (БП от 16/08/2012).

Рисунок 1. Сравнение количества скважин в 2012 и 2013 годах (БП от 16/08/2012)

Видно увеличение стоимости горизонтальных скважин в 2013 году (рисунок 2).

Рисунок 2. Сравнение стоимости скважин без НДС в 2012 и 2013 годах

Наглядно видна динамика изменения количества и стоимости, что говорит об увеличении и важной роли горизонтальных скважин в структуре производственного плане 2013 года.

Рисунок 3. Динамика изменения количества и стоимости скважин 2012-2013гг.

Процесс разработки и внедрения проекта

К разработке проекта приступили в начале 2012 года ввиду сложности поставленных руководством компании ОАО АНК «Башнефть» задач по бурению высокотехнологичных для региона горизонтальных скважин, запланированных на 2013 год;

Этапы организации процесса строительства скважины

Использовался обширный накопленный опыт проектной работы в ООО «БашНИПИнефть», производственный опыт ООО «Башнефть-Добыча» и ООО «Башнефть-Бурение», отечественных и зарубежных сервисных компаний, производственная база отделов супервайзерского контроля за бурением, за текущим и капитальным ремонтом скважин, строительства скважин, геологического отдела ООО «Башнефть-Добыча»;

Максимально эффективно использовали переходный в плане горизонтальных скважин 2012 год для подготовки к большому объему ГС на 2013 год по всем направлениям производства касающемся бурения скважин с горизонтальным окончанием;

Особенное внимание уделялось решению организационных и технологических вопросов по бурению ГС силами бурового подрядчика ООО «Башнефть-Бурение» и сервисных субподрядных организаций, работа по регламентам, рабочим инструкциям и указаниям;

При проведении производственных совещаний ООО «Башнефть-Добыча», ОАО АНК «Башнефть», с сервисными подрядными организациями составлялись протоколы совещаний с решениями, документировалось внедрение элементов проекта по проектированию и сопровождению.

Основные разделы и направления работ инновационного проекта

- Оптимизации профилей скважин для уменьшения проходки и сроков строительства скважин;

- Оптимизация технологии бурения для уменьшения сроков строительства скважин;

- Повышение качества строительства горизонтальных скважин (ГС) и боковых стволов с горизонтальным окончанием (БГС),

- Предотвращение аварий и уменьшение времени ликвидации осложнений при строительстве скважин для уменьшения сроков строительства скважин, затрат на материалы и оборудования;

- Минимизация непроизводительных потерь времени за счет организационно-технических решений;

- Внедрение передовых методов работы (методики расчета, программное обеспечение, проверки и согласования документов);

- Разработка и утверждение актуальных рабочих инструкций, методических указаний, регламентов, принципиально регламентирующих и значительно улучающих процесс строительства скважин;

- Повышение продуктивности скважин за счет более эффективного расположения горизонтальных стволов в продуктивном пласте методами геонавигации (Well Placement), обучение геологической службы передовым методам работы;

- Создание технологической основы для Центра Сопровождения Бурения Скважин ОАО АНК «Башнефть» с учетом реального опыта работы в центрах сопровождения Шлюмберже, Бейкер-Хьюз и Халлибуртон в Российской Федерации и странах СНГ.

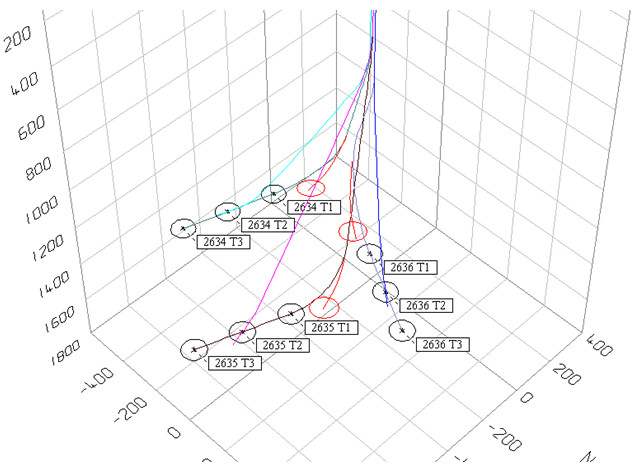

Оптимизации профилей скважин для уменьшения проходки и сроков строительства скважин (пилот на Т1 вместо Т2)

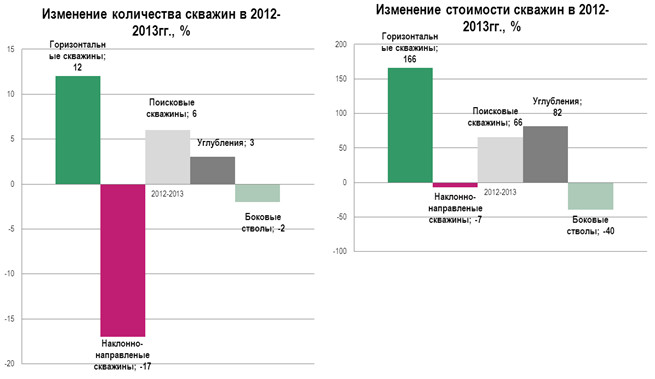

Для оптимизации путем уменьшения длины пилотного ствола и горизонта цель пилота следует располагать в 50м от цели Т1 горизонта.

Вскрытие пилотом пласта в 50м от цели Т1 значительно уменьшает геологическую неопределенность при вскрытии пласта горизонтом и уменьшает суммарную длину стволов скважины, так как срезку горизонтального ствола можно производить немного выше продуктивного горизонта, как на примере на рисунке 4.

В среднем по ГС можно получить уменьшение длины пилотного ствола до 800 м. Рассчитаем условный эффект оптимизации на 1 скважину (пилот+горизонт):

31950руб/1м*800м=25.560.000 рублей на скважину.

Экономия по 10 скважинам 2013г. с пилотом на Т1 вместо Т2 может составить до 25.560.000*10=255.600.000 рублей-прямая экономия.

Рисунок 4. Оптимизации профилей скважин для уменьшения проходки и сроков строительства скважин (пилот на Т1 вместо Т2)

Оптимизация технологии бурения для уменьшения сроков строительства скважин

Включает в себя:

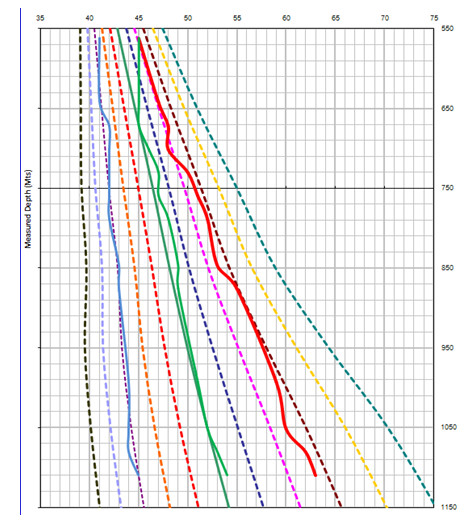

— Технический анализ эффективности работы долот и выбор породоразрушающего инструмента для повышения механической скорости бурения и стойкости (рисунок 5);

— Технический анализ эффективности работы забойных двигателей в сочетании с породоразрушающим инструментом и выбор наиболее подходящих комбинаций для горно-геологических условий определенного месторождения;

— Оперативный учет работы долот при проводке скважины;

— Разработка и внедрение единого шаблона долотной, растворной программы;

— Внедрение единых требований к оборудованию для горизонтальных скважин бурового подрядчика;

— Подбор режима бурения для оптимального сочетания механической скорости и стойкости долота.

Рисунок 5. Выбор оптимального породоразрушаюшего инструмента

Повышение качества строительства горизонтальных скважин (ГС) и боковых стволов с горизонтальным окончанием (БГС)

Включает в себя:

— Оперативный контроль проведения операций по записанным данным ГТИ и в перспективе в режиме реального времени;

— Оперативный контроль траектории ствола скважины по данным телеметрических систем и ГИС, в перспективе в режиме реального времени;

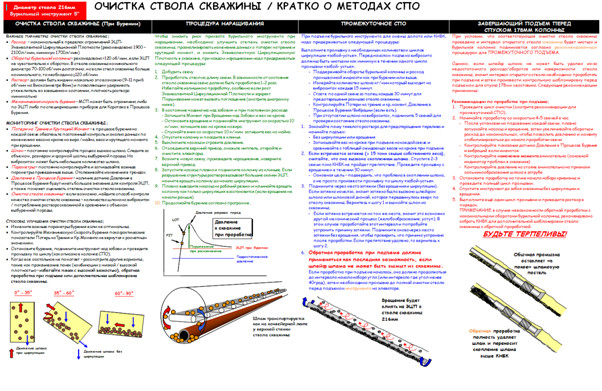

— Улучшение промывки ствола скважины для бурения скважин с большим зенитным углом, выбор оптимального времени промывки и режима бурения (рисунок 6);

— Повышение качества ствола скважины за счет выбора оптимальных элементов компоновки низа бурильной колонны.

Рисунок 6. Улучшение промывки ствола скважины для бурения скважин с большим зенитным углом, выбор оптимального времени промывки и режима бурения

Предотвращение аварий и уменьшение времени на ликвидацию осложнений при строительстве скважин

Включает в себя:

— Оперативный контроль параметров режима бурения, спуско-подъемных операций , промывок скважины по данным станции ГТИ, в перспективе в режиме реального времени для предотвращения аварий (рисунок 7);

— Прогноз осложнений при проводке скважины по данным проектно-сметной документации и данным по соседним скважинам;

— Составление планов на ликвидацию осложнений с учетом всех доступных данных, выбор оптимального решения, закладываемого в план работ;

— Рабочая комиссия по расследованию инцидентов и аварий, рекомендации которой сразу внедряются в производство.

Рисунок 7. Контроль спуско-подъемных операций для предотвращения аварий

Минимизация непроизводительных потерь времени за счет организационно-технических решений

Включает в себя:

— Внедрение отчетов фактические-планируемые работы, с учетом заявок для оперативной работы супервайзера (рисунок 8);

— Ежедневный контроль отчетов, двухразовый сбор сводок, незамедлительное решение возникающих проблем, которые могут привести к непроизводительному времени;

— Работа с подрядными организациями (производственные совещания, прямая адресная работа) для предотвращения НПВ;

— Претензионная работа с подрядчиком;

— Помощь буровому подрядчику со стороны отдела супервайзерского контроля при решении возникающих вопросов, требующих участия Заказчика;

— Разработка планов и программ работ для обеспечения необходимого запаса материалов и оборудования.

Рисунок 8. Отчет фактические-планируемых работ, с учетом заявок для оперативной работы супервайзера

Внедрение передовых методов работы

Включает в себя:

— Внедрение передовых методов расчета профилей горизонтальных скважин;

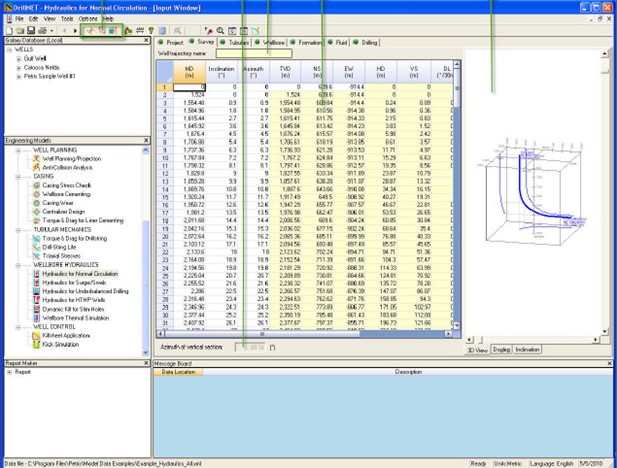

— Освоение и внедрение в производство интегрированного пакета анализа бурения DrillNet компании Petris (рисунок 9);

— Интеграция с методами расчета, принятыми в используемом ПО Landmark Compass, Бурсофтпроект, Schlumberger DOX, Petrel для единообразной работы и взаимодействия инженеров по бурению и геонавигации;

— Разработка регламентов на бурение горизонтальных скважин и геонавигации;

— Разработка и внедрение единого шаблона программы работ по бурению, включающей в себя все необходимые разделы и приложения.

Рисунок 9. Интегрированный пакета анализа бурения DrillNet компании Petris

Разработка и утверждение актуальных рабочих инструкций, методических указаний, регламентов

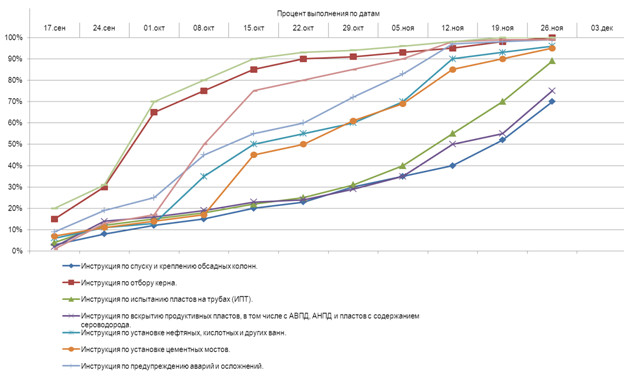

Подготовлены по графику (рисунок 10) разработки следующие рабочие инструкции:

— Инструкция по спуску и креплению обсадных колонн.

— Инструкция по отбору керна.

— Инструкция по испытанию пластов на трубах (ИПТ).

— Инструкция по установке нефтяных, кислотных и других ванн.

— Инструкция по установке цементных мостов.

— Инструкция по предупреждению аварий и осложнений.

— Инструкция на проведение ГФР в открытом стволе скважин.

— Инструкция по проводке горизонтальных стволов скважин.

Рисунок 10. График разработки рабочих инструкций

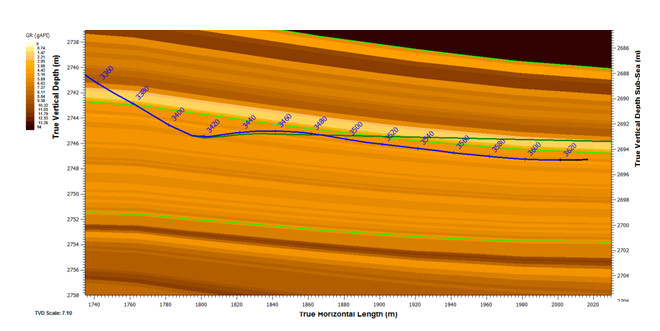

Повышение продуктивности скважин за счет более эффективного расположения горизонтальных стволов

Эффективная длина горизонтального ствола рассчитывается как отношение суммарной длины продуктивных участков ствола, являющихся коллектором (по результатам интерпретации данных каротажа) к общей длине горизонтального ствола:

где LЭФ – эффективная длина горизонтального ствола скважины, %;

L – длина продуктивного участка ствола скважины, выделенного по результатам интерпретации данных каротажа, м;

LОБЩ – общая длина ствола от башмака колонны (или цементировочной муфты) до забоя скважины, м.

Геонавигация с использованием синтетических имиджей направлена на проводку горизонтального ствола скважины в коллекторе (рисунок 11).

Рисунок 11. Геонавигация с использованием синтетических имиджей

Подготовка к работе Центра Сопровождения Бурения Скважин

Включает в себя:

— Участие в разработке стандарта «Геологическое сопровождение бурения горизонтальных скважин и боковых горизонтальных стволов при разработке нефтяных и газонефтяных месторождений»;

— Обучение персонала методам бурения горизонтальных скважин и геонавигации;

— Освоение и внедрение интегрированного пакета анализа бурения DrillNet компании Petris;

— Интеграция передовых методов работы компаний Schlumberger, Baker Hughes, Halliburton для инженеров по бурению и геонавигации в Центре Сопровождения Бурения Скважин;

— После успешного запуска ЦСБС на объемах ООО «Башнефть-Добыча» подключение перспективных объемов ООО «Башнефть-Полюс».

Рисунок 12 — Центры Сопровождения Бурения Скважин

Вклад команды в инновационный проект

— Разработка регламентов и рабочих инструкций для супервайзерского контроля и бурения горизонтальных скважин;

— Участие в разработке стандарта «Геологическое сопровождение бурения горизонтальных скважин и боковых горизонтальных стволов при разработке нефтяных и газонефтяных месторождений»;

— Производственные совещания с подрядными организациями для повышения качества строительства скважин;

— Отчеты фактические-планируемые работы;

— Технические расчеты траектории ствола скважины;

— Технические анализы по выполнению графика бурения скважин, оптимизации процесса строительства горизонтальных скважин.

Расчет экономической эффективности проекта

Экономическая эффективность проекта в 2013 году будет складываться из прямой и косвенной экономии при строительстве горизонтальных скважин

Прямой экономический эффект:

1) уменьшение проходки за счет оптимизации профилей стволов скважин до 25.560.000 рублей на скважину по согласовании с геологической службой ОАО АНК «Башнефть» и «Башнефть-Добыча»;

2) снижение затрат на бурение 1м горизонтальной скважины за счет оптимизации технологии бурения скважины;

3) снижение сроков строительства скважины (затрат на буровую установку, операционную ставку и ставку ожидания сервисных компаний) за счет оптимизации технологии бурения, а также снижение количества аварий и уменьшение времени на ликвидацию осложнений.

Косвенный экономический эффект:

1) повышение продуктивности скважин за счет более эффективного расположения горизонтальных стволов в продуктивном пласте методами геонавигации, в практике считается пропорциональной проценту ствола в пласте;

2) повышение качества скважины для заканчивания и эксплуатации;

3) претензионная работа с сервисными подрядчиками, оказывающими услуги при бурении ГС.

При стоимости объема бурения горизонтальных скважин в 2013г., равном 1300 млн.руб без НДС, даже 1% экономии дает 13,00 млн.руб, консервативно рассчитываем на суммарный синергетический эффект от инновационного проекта до 5%, что составит 65,00 млн.руб.

Выводы и рекомендации

— Инновационный проект «Оптимизация бурения горизонтальных скважин» дает повышение операционной эффективности за счет повышения качества строительства скважин и боковых стволов с горизонтальным окончанием, а также снижения финансовых затрат и сроков строительства скважин.

— Прямой экономический эффект только за счет оптимизации профилей стволов скважин может составить в потенциале до 25.560.000 рублей на скважину по согласовании с геологической службой ОАО АНК «Башнефть» и «Башнефть-Добыча», при этом остаются факторы, которые дают прямой и косвенный экономический эффект – дополнительная прибыль для компании.

— При стоимости объема бурения горизонтальных скважин в 2013г., равном 1300 млн.руб без НДС, 1% экономии дает 13,00 млн.руб, суммарный синергетический эффект от инновационного проекта 5% составит 65,00 млн.руб.

— Следует отметить, что данный инновационный проект является долгосрочным, перспективным и в последующие за 2013 годом, а также должен оказать положительное влияние на весь объем строительства скважин и технико-технологический уровень ОАО АНК «Башнефть», ООО «Башнефть-Добыча», ООО «Башнефть-Полюс», ООО «Башнефть-Бурение» и Подрядчиков.

Источник: up-pro.ru

Организация процесса строительства скважин

Вопросам улучшения организационной работы в отрасли на всех этапах ее развития уделялось значительное внимание. Разработана и успешно реализуется комплексная многолетняя программа совершенствования организации производства и управления, получены определенные практические результаты. В то же время в бурении организация процесса строительства скважин во многих случаях в силу объективных и субъективных причин не всегда соответствует уровню технической оснащенности бурового производства и условиям ведения работ. Выбор той или иной организационной формы является, как правило, результатом волевых решений, часто заимствованных из других отраслей промышленности, [c.3]

Одна из наиболее важных причин сложившегося положения — отсутствие достаточно разработанных теоретических основ организации процесса строительства скважин и экономических методов оценки эффективности различных организационных форм. Необходимость научного подхода к решению вопросов организации производственного процесса предопределяется такими объективными факторами, как непрерывный рост объемов и усложнение взаимосвязей элементов производства использование все более сложной техники и технологии уменьшение в производстве доли живого труда создание благоприятных условий труда и предпосылок воспитания коммунистического отношения к труду. [c.4]

| Рис. 8. Схема организации процесса строительства скважин при создании скоростных участков на Кубани |  |

ОРГАНИЗАЦИЯ ПРОЦЕССА СТРОИТЕЛЬСТВА СКВАЖИН НА МАНГЫШЛАКЕ [c.64]

ТЕНДЕНЦИЯ РАЗВИТИЯ ФОРМ ОРГАНИЗАЦИИ ПРОЦЕССА СТРОИТЕЛЬСТВА СКВАЖИН [c.67]

Это общая, характерная для всех форм организации процесса строительства скважин тенденция развития. [c.67]

На основе принципов организации промышленного производства и вытекающих из них требований к организации производственного процесса нами были разработаны 16 вариантов организации процесса строительства скважин для кустового бурения и 9 для индивидуального (рис. 16 и 17). Варианты отличаются глубиной технологической специализации, различным составом работ, [c.143]

| Рис. 35. Фонд календарного времени и его использование в зависимости от форм организации процесса строительства скважин |  организации процесса строительства скважин » height=»300″ /> организации процесса строительства скважин » height=»300″ /> |

Наибольшим изменениям подвержены такие статьи, как Строительство и разборка наземных сооружений, монтаж и демонтаж оборудования , Заработная плата , Расходы по эксплуатации бурового оборудования и инструмента , Энергетические затраты , Испытание скважин на продуктивность и др. Затраты, связанные с организацией процесса строительства скважин, составляют определенную долю в переменной части себестоимости, которая может быть выявлена для каждого организационного варианта. Зная затраты и получаемый при этом результат, можно определить экономическую эффективность всех используемых вариантов. [c.192]

Оборачиваемость средств в буровых организациях зависит прежде всего от программы работ, организации процесса строительства скважин, скорости бурения, широкой механизации его и автоматизации, производительности труда, продолжительности испытания скважин и материально-технического снабжения. Масштабы бурения в СССР при существующих темпах и непрерывном совершенствовании техники, технологии и организации работ позволяют ежегодно сэкономить материальных и денежных средств на миллионы рублей путем ускорения их оборота. [c.187]

В период с 1976 по 1980 г. почти в 1,7 раза возросли объемы буровых работ. Введено в разработку более 150 новых нефтяных месторождений, а фонд добывающих скважин увеличился на 28 тыс. единиц. Наиболее важным путем увеличения проходки является повышение эффективности процесса строительства скважин на основе наиболее полного использования имеющейся техники, на базе ускоренного технического прогресса, совершенствования организации производства по всему циклу строительства скважин. [c.27]

Разработка морских нефтяных и газовых месторождений связана с необходимостью сооружения специальных искусственных площадок под буровые, осуществления антикоррозийных мероприятий, применения специализированного морского транспорта. Процесс строительства скважин во многом зависит от метеорологических условий. Поэтому эффективность их разработки будет определяться комплексом факторов, характеризующих технику, технологию и организацию буровых работ и нефтегазодобычи, а также промышленные запасы нефти и газа, дебит скважины и т. д. [c.41]

Наиболее важным путем увеличения проходки является повышение эффективности процесса строительства скважин на основе наиболее полного использования имеющейся техники, на базе ускоренного технического прогресса, совершенствования организации производства по всему циклу строительства скважин. [c.39]

Процесс строительства скважин также имеет ряд особенностей, влияющих в значительной степени на харак- тер его организации и, следовательно, на экономические результаты деятельности буровых предприятий. Особенности процесса бурения заключаются в следующем. [c.18]

При комплексной форме организации все работы (кроме подготовительных работ к монтажу вышки и оборудования) по сооружению скважин производит буровая бригада, в состав которой вводится звено вышкомонтажников (универсальная буровая бригада). Комплексная (универсальная) форма организации позволяет закрепить буровое оборудование за бригадами, улучшить его использование, обеспечить непрерывный процесс строительства скважин. [c.20]

Процесс строительства скважин имеет ряд особенностей, отличающих его от процессов других производств нефтяной промышленности. Эти особенности значительно влияют на характер его организации и, следовательно, на экономические результаты деятельности буровых предприятий. Особенности процесса бурения заключаются в следующем. [c.20]

Поэтому теоретические основы организации ведомственного транспорта, обслуживающего бурение, обусловлены особенностями транспортного обслуживания в производственных процессах строительства скважин. [c.13]

В книге изложены вопросы организации производственного процесса строительства скважин. Рассмотрена экономика рационального разделения труда, специализации и кооперации производства в бурении. Выявлены особенности процесса строительства скважин и их влияние на его организацию. Проанализированы формы организации и тенденции их развития в условиях научно-технического прогресса. Предложена методика определения эффективности организационных вариантов в зависимости от конкретных производственных условий и выбора оптимального варианта. [c.2]

НЕКОТОРЫЕ ОСОБЕННОСТИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА СТРОИТЕЛЬСТВА СКВАЖИН И ИХ ВЛИЯНИЕ НА ЕГО ОРГАНИЗАЦИЮ [c.28]

| Рис. 1. Схема организации производственного процесса строительства скважин |  организации производственного процесса строительства скважин » height=»300″ /> организации производственного процесса строительства скважин » height=»300″ /> |

Выделение вышкостроения, бурения и опробования в самостоятельные специализированные производства способствовало обособлению их технического и организационного развития, а также достижению определенных успехов при выполнении отдельных частичных процессов. Это очень важное, но не единственное условие эффективной организации производственного процесса строительства скважин. [c.37]

Рассмотренные варианты разделения и кооперации труда производственных бригад лежат в основе методов организации основного процесса строительства скважин. [c.41]

Однако в условиях бурения возможности устранения этого разрыва, при прочих равных условиях, предопределяются сложностью и спецификой производственного процесса строительства скважин. Это, наряду с отсутствием теоретических основ организации производственного процесса, привело к длительным, зачастую интуитивным поискам новых организационных форм, целесообразность использования которых определялась после многолетней проверки в промысловых условиях. Все организационные формы, принятые в бурении в разные периоды времени, имели определенные преимущества и недостатки и представляют несомненный интерес для наиболее полного и всестороннего учета влияния специфики строительства скважин на организацию производственного процесса. [c.49]

С целью изучения этих вопросов все организационные формы,, принятые в бурении, обобщены в шесть групп цикловая организация поточно-комплексная организация поточно-расчлененная организация специализированная организация непрерывный технологический процесс строительства скважин и организация строительства скважин укрупненными буровыми бригадами. [c.49]

Таким образом, этот вариант организации производственного процесса строительства скважин в силу сложившихся условий имел ограничения для широкого практического использования. [c.55]

Широкому внедрению этого варианта организации производственного процесса строительства скважин должно было предшествовать решение ряда вопросов. Прежде всего это относится к мон-тажно-демонтажным работам, которые, несмотря на кажущуюся простоту, даже в условиях Узени имели свою специфику и для успешного выполнения требований определенных знаний и практических. навыков. [c.65]

Исследованиями отечественных и зарубежных ученых было определено, что вредное воздействие фильтрата на призабойную зону в период опробования и при последующей эксплуатации полностью не устраняется. Отсюда вполне очевидно, что. законченная бурением скважина не должна простаивать в ожидании начала работ по опробованию. Это должна обеспечивать рациональная организация производственного процесса строительства скважин. Но в данном случае возможности организации ограничиваются двумя вариантами проведением работ по опробованию силами буровых бригад или же увеличением количества бригад по опробованию. Поэтому, говоря о рациональной организации, имеется в виду выбор наиболее оптимального варианта или их сочетания исходя из конкретных условий. [c.72]

| Рис. 11. Схемы организации производственного процесса строительства скважин |  организации производственного процесса строительства скважин » height=»300″ /> организации производственного процесса строительства скважин » height=»300″ /> |

Аналогично можно определить коэффициент параллельности отдельных частичных процессов или всего процесса строительства скважин. Численно коэффициент параллельности всегда будет меньше единицы. Этот показатель может быть использован при анализе фактической длительности цикла строительства скважин и изыскании резервов ее сокращения. Количественно величина резерва равна 1 — /Сп.ц. Чем меньше эта разность, тем выше уровень организации производственного процесса. [c.88]

Сущность параллельной организации заключается в том, что различные стадии производственного процесса осуществляются одновременно в один и тот же промежуток времени на различных рабочих местах, т. е. полностью реализуются требования принципа параллельности. Параллельное и одновременное выполнение работ благоприятствует значительному сокращению длительности производственного цикла. Однако ранее рассмотренные особенности процесса строительства скважин исключают возможности широкого использования преимуществ этого типа организации. Это [c.92]

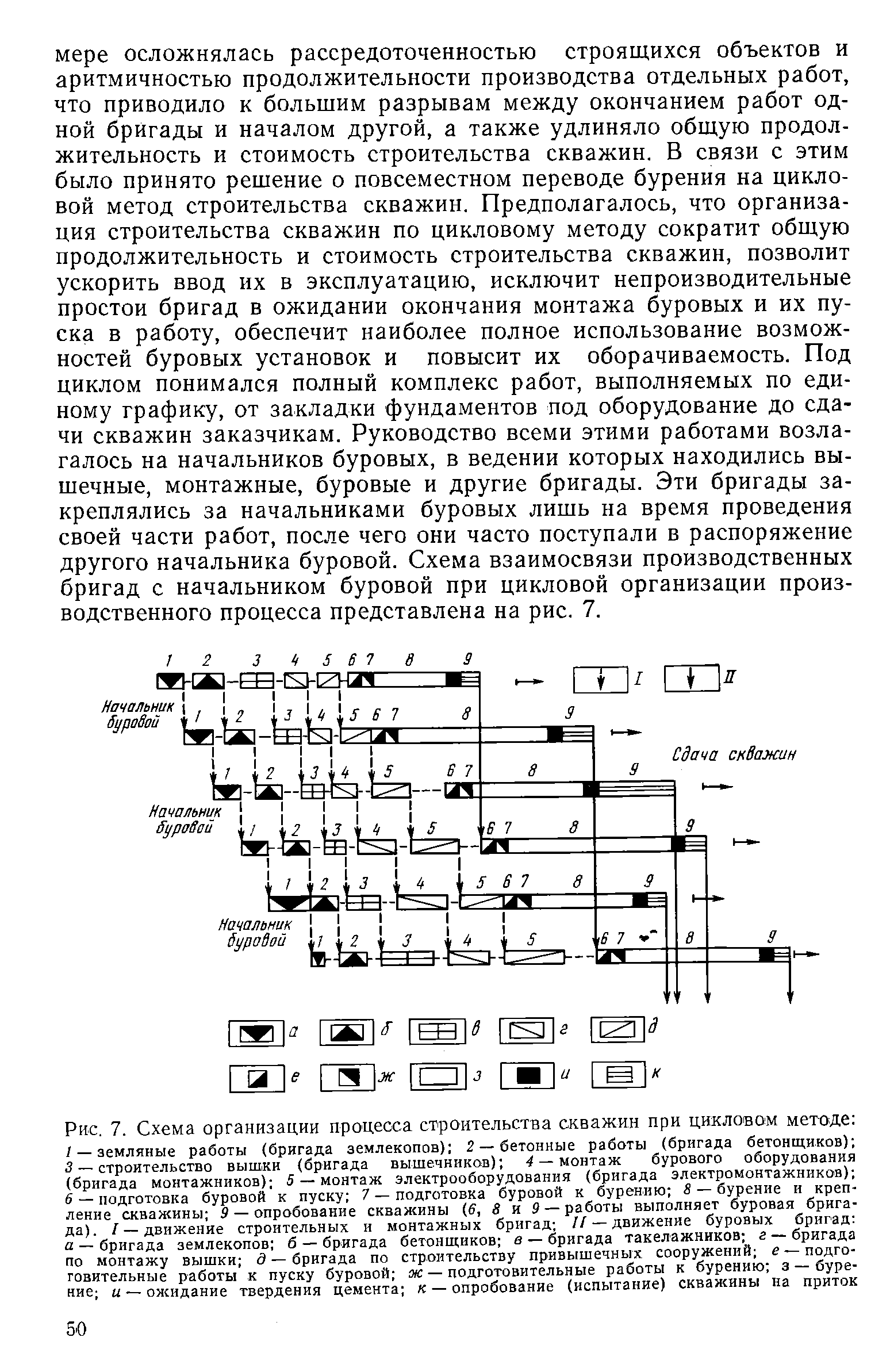

| Рис. 7. Схема организации процесса строительства скважин при цикловом методе 1 — земляные работы (бригада землекопов) 2 — бетонные работы (бригада бетонщиков) 3 строительство вышки (бригада вышечников) 4 — монтаж бурового оборудования (бригада монтажников) 5 — монтаж электрооборудования (бригада электромонтажников) 6 — подготовка буровой к пуску 7 — подготовка буровой к бурению — бурение и крепление скважины 9 — опробование скважины (6, 8 и 9 — работы выполняет буровая бригада). / — движение строительных и монтажных бригад // — движение буровых бригад а — бригада землекопов б — бригада бетонщиков в — бригада такелажников г — бригада по монтажу вышки д — бригада по строительству привышечных сооружений е —подготовительные работы к пуску буровой ж — подготовительные работы к бурению з — бурение и — ожидание твердения цемента к — опробование (испытание) скважины на приток |  земляные работы (бригада землекопов) 2 — бетонные работы (бригада бетонщиков) 3 строительство вышки (бригада вышечников) 4 — монтаж бурового оборудования (бригада монтажников) 5 — монтаж электрооборудования (бригада электромонтажников) 6 — подготовка буровой к пуску 7 — подготовка буровой к бурению — бурение и крепление скважины 9 — опробование скважины (6, 8 и 9 — работы выполняет буровая бригада). / — движение строительных и монтажных бригад // — движение буровых бригад а — бригада землекопов б — бригада бетонщиков в — бригада такелажников г — бригада по монтажу вышки д — бригада по строительству привышечных сооружений е —подготовительные работы к пуску буровой ж — подготовительные работы к бурению з — бурение и — ожидание твердения цемента к — опробование (испытание) скважины на приток » height=»300″ /> земляные работы (бригада землекопов) 2 — бетонные работы (бригада бетонщиков) 3 строительство вышки (бригада вышечников) 4 — монтаж бурового оборудования (бригада монтажников) 5 — монтаж электрооборудования (бригада электромонтажников) 6 — подготовка буровой к пуску 7 — подготовка буровой к бурению — бурение и крепление скважины 9 — опробование скважины (6, 8 и 9 — работы выполняет буровая бригада). / — движение строительных и монтажных бригад // — движение буровых бригад а — бригада землекопов б — бригада бетонщиков в — бригада такелажников г — бригада по монтажу вышки д — бригада по строительству привышечных сооружений е —подготовительные работы к пуску буровой ж — подготовительные работы к бурению з — бурение и — ожидание твердения цемента к — опробование (испытание) скважины на приток » height=»300″ /> |

Скоростные участки были организованы и в тресте Хадыжен-нефть. Численность участков здесь составляла 42 человека, в их составе были только буровая и вышкомонтажная бригады. Схема организации процесса строительства скважин на Кубани при создании скоростных участков показана на рис. 8. Нетрудно убедиться, что рациональное функционирование скоростных участков возможно только при условии, когда продолжительность работ, выполняемых буровиками, равна или превышает продолжительность строительно-монтажных работ. В строительстве скважин это возможно, но на весьма ограниченный период времени, который необходим для изучения горно-геологических условий месторождения, разработки технологии бурения и крепления скважин. [c.53]

Характерно, что с развитием технического прогресса и широким внедрением методов индустриализации наблюдается сближение первых двух указанных направлений организации процесса строительства скважин. Это обусловливается тем, что с улучшением мон-тажеспособности и транспортабельности буровых установок резко снижается трудоемкость и сокращается состав работ по сооружению буровых. Появляются возможности отделить подготовительные и строительные работы на скважино-точках (работы, не связанные с буровой установкой, выполнение которых возможно заблаговременно с использованием специальных технических средств и минимальными затратами живого труда) от монтажно-демонтаж-ных работ (имеются в виду демонтаж и доставив блочных оснований с оборудованием или отдельных узлов и агрегатов на скважино-точку, их установка на фундаменты, сочленение по заданной монтажной схеме и подготовка к пуску), которые представлены в основном работами такелажного и пуоконаладочного характера. [c.70]

Все эти особенности находят отражение в конечных результатах производственно-хозяйственной деятельности всех предприятий и организаций районов и в целом Главтюменнефтегаза. С позиций организации процесса строительства скважин эти особенности оказывают значительное влияние на проведение почти всех элементов цикла и прежде всего на подготовительные работы к сооружению буровых, на сооружение буровых, бурение и опробование скважин. Рассмотрим влияние специфики районов на организацию каждого из частичных процессов. [c.126]

Шестой вариант наиболее полно соответствует шестивахтовой организации процесса кустового строительства скважин. За буровой бригадой закрепляются два куста с двумя комплектами оборудования, инструмента и бытовых помещений. Две вахты, не занятые в бурении, выполняют регламентированный перечень заключительных работ на пробуренной скважине, в том числе» и по опробованию (перфорация и спуск насосно-компрессорных труб). Вызов притока производит бригада по опробованию. Такая организация процесса строительства скважин в Западной Сибири еще не получила широкого применения, хотя и принята как основная. [c.150]

Состав производственного цикла показывает, какие рабочие периоды и перерывы в процессе строительства скважины требуют затрат времени (например, задел 7″3 — перерыв, предусмотренный условиями организации производства, механическое бурение tM — рабочий периоц, предусмотренный технологией). [c.79]

Обслуживание производства пассажироперевозками или инженерное обслуживание (гр. 10) являются формой транспортного обслуживания, которая включает все требуемые перевозки ИТР и рабочих, выполняющих функции организации, контроля и реализации технологических процессов строительства скважин. По такой форме обслуживания, как правило, используют легковые автомобили высокой проходимости типа УАЗ, автобусы, полевые лаборатории и др. В этот вид обслуживания включают и вахтовые перевозки рабочих к месту работы и обратно к месту жительства, только в данном случае используют автобусы или грузовые автомобили, оборудованные под перевозку людей. [c.192]

В состав двух буровых бригад из десяти были добавлены пятые вахты, за ними закрепили по два комплекта установок БУ-75 БрЭ. Одновременно две буровые бригады были переведены на строительство скважин полностью своими силами. В состав этих бригад дополнительно были включены по одному сварщику и вышкомонтажнику-слесарю.

Руководство монтажно-демонтажными работами возлагалось па специалистов-вышкомонтажников, выполняющих функции помощников буровых мастеров. В связи с этим они были названы комплексными буровыми бригадами. В Узеньской конторе эксплуатационного1 бурения одновременно осуществлялась проверка трех вариантов организации производственного процесса строительства скважин. Создание пятивахтовых бригад, как показала практика использования этой организационной формы, в условиях Узени не обеспечило сокращения длительности производственного цикла и не создало предпосылок для улучшения результатов хозяйственной деятельности конторы бурения. [c.64]

Комплексное решение вопросов вышкостроения было осуществлено только буровиками объединения Татнефть при разработке и в процессе внедрения метода индустриального сооружения буровых. Сокращение сроков строительно-монтажных работ в объединении Краснодарнефтегаз при частичном изменении технической основы производства было достигнуто преимущественно за счет увеличенного состава буровых бригад по сравнению с вышкомонтажными (в 2 раза) и более рационального использования членов бригад (организация работ в две смены, специализация рабочих вахт на выполнении полного комплекса определенных работ, например демонтаж, транспортирование и монтаж насосов и манифоль-да, системы очистки, утяжеления и приготовления промывочной жидкости и т. д.). К сожалению, опыт, накопленный буровиками Татарии и Кубани, все еще не получил достаточно широкого распространения. Вместе с тем рациональное использование прогрессивных начал, заложенных и в методе индустриального крупноблочного сооружения буровых и в непрерывном технологическом процессе строительства скважин, как будет показано в последующих главах, является весьма перспективным. [c.70]

Демонтаж и монтаж оборудования продолжается и в ходе опробования в процессе ожидания притока и других операций, не требующих полного состава вахт. Этим самым достигается непрерывность процесса строительства скважин при совмещении в пространстве и времени выполнения отдельных частичных процессов, что позволяет, наряду с улучшением использования оборудования (поскольку за буровой бригадой закреплен один комплект оборудования и инструмента), обеспечить значительный рост производительности труда буровых бригад, полностью устранить межцикловые простои и снизить относительно других вариантов стоимость работ. Это наиболее выгодно отличает данный вариант от всех рассмотренных вариантов организации производственного процесса. [c.81]

Эффективность организации строительства скважин предопределяется непрерывностью выполнения всех частичных процессов, поскольку внутри- и межцикловые перерывы приводят к увеличению продолжительности строительства скважин и нерациональному использованию трудовых и материальных ресурсов, задерживают ввод скважин в работу и т. д. Поэтому с организационной точки зрения строительство скважин можно отнести к непрерывным процессам. Естественно, что это предъявляет определенные требования к организации производственного процесса. Основным из них следует считать обеспечение непрерывности процесса строительства скважин. [c.93]

Источник: economy-ru.info

Временная организация производства при строительстве скважин

Цель работы — изучение способов совершенствования временной организации производства на буровых предприятиях, в частности, современных способов оптимизации использования производственных ресурсов бурового предприятия на основе применения экономико-математических моделей.

Для достижения поставленной цели предполагается решить следующие основные задачи:

— охарактеризовать организационно-производственную структуру бурового предприятия;

— выделить теоретико-методологические основы временной организации производства при строительстве скважин: структуру и формы организации производственного процесса во времени, организацию строительства скважин во времени, методику совершенствования временной организации производства при строительстве скважин;

— на основе исходных данных рассчитать оптимальное число бригад вышкомонтажного цеха.

Содержание

Введение

1.Организационно-производственная структура бурового предприятия

2.Теоретические основы временной организации на буровых предприятиях

3.Расчет оптимального числа бригад вышкомонтажного цеха

Заключение

Список литературы

Приложения

Прикрепленные файлы: 1 файл

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Самостоятельное структурное подразделение

«ИНСТИТУТ ДОПОЛНИТЕЛЬНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ»

Программа профессиональной переподготовки «Экономика и управление на предприятии нефтегазового комплекса»

ВРЕМЕННАЯ ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

ПРИ СТРОИТЕЛЬСТВЕ СКВАЖИН

Пояснительная записка к курсовой работе

по дисциплине: «Организация производства на предприятиях

нефтяной и газовой промышленности»

Слушатель гр. ЭМК(ДОТ)-11-01 _______________ А.А. Когтева

подпись, дата инициалы, фамилия

Руководитель доцент _______________ Д.В. Котов

подпись, дата инициалы, фамилия

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

Экономика и управление на предприятии нефтегазового комплекса

Организация производства на предприятиях нефтяной и газовой промышленности

Слушателю Когтевой Анастасии Алексеевне. Группа ЭМК(ДОТ)-11-01.

1 Тема курсовой работы: Временная организация производства при строительстве скважин.

2 Исходные данные к курсовой работе (вариант 1):

Число буровых бригад, бр.

Средняя глубина скважин, м

Средняя коммерческая скорость бурения, м/ст.мес.

Средняя продолжительность монтажа бурения, дн.

Средние убытки от простоя одной буровой бригады, у.д.е.

Убытки от простоя вышкомонтажной бригады, у.д.е.

4 Перечень графического материала: —

5 Дата выдачи задания:

6 Срок сдачи слушателем законченной курсовой работы:

Руководитель курсовой работы

Задание принял к исполнению

1.Организационно- производственная структура бурового предприятия

2.Теоретические основы временной организации на буровых предприятиях

3.Расчет оптимального числа бригад вышкомонтажного цеха

Любое производство осуществляется в пространстве и во времени. Временная организация производства предполагает оптимальное сочетание во времени начала и окончания отдельных производственных процессов, связанных между собой. Знание теории временной организации производства и умение применять ее на практике позволяет максимально эффективно использовать все имеющиеся ресурсы и повышать экономическую эффективность предприятия. Этим обусловлена важность и актуальность изучения данной темы специалистами любой отрасли экономики.

Объектом изучения в данной работе является временная организация производства строительства скважин.

Цель работы — изучение способов совершенствования временной организации производства на буровых предприятиях, в частности, современных способов оптимизации использования производственных ресурсов бурового предприятия на основе применения экономико-математических моделей.

Для достижения поставленной цели предполагается решить следующие основные задачи:

— охарактеризовать организационно- производственную структуру бурового предприятия;

— выделить теоретико-методологические основы временной организации производства при строительстве скважин: структуру и формы организации производственного процесса во времени, организацию строительства скважин во времени, методику совершенствования временной организации производства при строительстве скважин;

— на основе исходных данных рассчитать оптимальное число бригад вышкомонтажного цеха.

1.Организационно- производственная структура бурового предприятия

На каждом предприятии производственный процесс протекает в различных взаимосвязанных между собой звеньях (производственных структурных подразделениях), называемых цехами, участками, органами управления и обслуживания.

Совокупность этих звеньев и их взаимосвязь составляют производственную структуру предприятия, определяемую особенностями и формами производственного процесса, масштабом производства, характером специализации и кооперирования. [1]

Организация цикла строительства скважин в своей основе содержит взаимоотношения между производственными бригадами, основными производственными фондами (буровыми установками) и конечной продукцией (скважинами). [2]

Полный цикл строительства скважины (ЦСС) включает следующие виды работ:

1. Подготовительные работы к строительству ( строительство подъездных путей, линий электропередач, линий связи, трубопроводов, кустового основания, бурение скважины на воду, выравнивание площадки и т.д.).

2. Строительно-монтажные работы (сборка буровой установки и привышечных сооружений).

3. Подготовительные работы к бурению (осмотр и наладка оборудования, оснастка талевой системы, бурение и крепление шурфа, установка направления и др.).

4. Бурение ствола скважины и его крепление.

5. Оборудование устья, испытание скважины на приток, сдача скважины в эксплуатацию.

6. Демонтаж буровой установки и привышечных сооружений, транспортировка их на новую точку, нейтрализация отходов, восстановление площадки, рекультивация земель. [3]

Производственный цикл сооружения скважины начинается с момента строительства вышки и завершается испытанием скважины. [4]

Строительство нефтяных и газовых скважин — сложный многостадийный процесс, который осуществляется буровыми предприятиями, имеющими различную организационно-правовую форму и разную степень автономности в структуре нефтегазодобывающих компаний.

Реализация взаимосвязанных этапов строительства скважин осуществляется посредством вспомогательных, обслуживающих и управленческих процессов, которые являются базой для формирования производственной структуры бурового предприятия. [2]

Единой производственной структуры буровых предприятий не существует. На рисунке 1 приведена типовая производственная структура.

В целом, выделяют три типа буровых организаций: управление буровых работ (УБР), управление разведочного бурения (УРБ) и нефтегазоразведочная экспедиция (НГРЭ).

В соответствии с делением производственных процессов на основные и вспомогательные, все цехи и хозяйства бурового предприятия также делятся на основные и вспомогательные. Соответствующее деление цехов, описание их основных функций в производственном процессе, взаимосвязей и показателей оценки деятельности приведены в таблице 1. Стоит отметить, что выделение вспомогательных цехов и служб внутри предприятия и концентрация их в рамках самостоятельных предприятий, подчиненных непосредственно объединению, является в настоящее время основным направлением совершенствования организации технического обслуживания и организации производства в целом. [1]

Рисунок 1 — Типовая производственная структура бурового предприятия

Таблица 1 –Функции подразделений и их взаимосвязи

Основные функции в производственном процессе

Показатели оценки деятельности

1. Аппарат УБР (УРБ или НГРЭ)

Планово-организационные и оперативно-хозяйственные функции, которые делятся в основном на задачи планово-перспективного развития и оперативного управления производством.

Управление всеми подразделениями основного и вспомогательного производства.

Выполнение планового объема бурения: суммарное количество скважин, находящихся в бурении и освоении.

Подразделения основного производства

1. Центральная инженерно-технологическая служба (ЦИТС)

Координация деятельности основного и вспомогательного производства в целях выполнения оперативных суточных заданий по бурению; разработка месячных и декадных планов-графиков по строительству скважин; сбор и обработка информации по всем производственным объектам; организация работ по ликвидации аварий и т.д

Оперативное руководство, регулирование и контроль за деятельностью всех подразделений основного производства и координация деятельности подсобно-вспомогательных хозяйств.

Выполнение оперативных суточных заданий по бурению.

2. Районные инженерно-технологические службы (РИТС)

Оперативный технологический контроль, учет и регулирование хода производственных процессов; организация бесперебойной работы буровых бригад; оперативный контроль за выполнением плана-графика строительства скважин; контроль своевременности обеспечения бригад материально-техническими ресурсами; оперативная реакция на заявки, вызванные аварийными ситуациями.

Деятельность РИТС координируется ЦИТС.

РИТС обязан регулярно информировать ЦИТС о результатах работ: заданий по проходке и работам, обеспечивающим выполнение заданий буровых бригад, а также по аварийным заявкам.

РИТС оперативно объединяет буровые бригады (ББ).

Выполнение плана-графика строительства скважин; отсутствие простоев буровых бригад; оперативность ликвидации аварий.

3. Вышкомонтажный цех (ВМЦ) или контора (ВМК)

Управление строительством наземных сооружений (прокладкой и разборкой водо- и пароводяных труб, строительством подъездных путей), строительством и разборкой привышечных сооружений, монтажом и демонтажом бурового оборудования.

Управление ВМЦ осуществляет ЦИТС.

ВМЦ координирует деятельность вышкомонтажных бригад (ВМБ).

Продолжительность монтажа бурения, отсутствие простоев вышкомонтажных бригад.

4. Цех крепления скважин (тампонажное управление)

Производит работы, связанные с цементированием промежуточных и эксплуатационных колонн скважин, зон поглощения промывочной жидкости и т.д.

Деятельность цеха контролируется ЦИТС.

ВМЦ координирует работу тампонажных бригад (ТБ).

Время крепления скважины, отсутствие простоев тампонажных бригад.

5. Цех опробования (испытания) и освоения скважин

Производит работы по вызову притока нефти или газа из пластов.

Деятельность цеха испытания скважин контролируется ЦИТС.

Сам цех координирует деятельность бригад по испытанию (БО).

Продолжительность испытания скважин, отсутствие простоев бригад по испытанию.

Подразделения вспомогательного производства

1. База производственного обслуживания (БПО)

Обеспечение бесперебойной работы всех объектов основного производства согласно планам-графикам.

Координация деятельности большинства служб подсобно- вспомогательного производства со специализацией по технологическому признаку. Деятельность БПО контролирует ЦИТС.

Отсутствие потерь времени из-за простоев, связанных с материально-техническим обеспечением объектов основного производства.

1.1. Прокатно-ремонтный цех бурового оборудования (ПРЦБО)

Обеспечение буровых бригад исправным силовым и энергетическим оборудованием, инструментом, бурильными и обсадными трубами; осуществление надзора за правильной их эксплуатацией, обслуживанием, проведение их ремонта в планово-предупредительном порядке.

Деятельность цехов управляется БПО.

Сами цеха связаны с РИТС, которые обеспечивают организацию бесперебойной работы буровых бригад и осуществляют контроль своевременности обеспечения бригад материально-техническими ресурсами.

1.2. Прокатно-ремонтный цех электрооборудования и электроснабжения (ПРЦЭ и Э)

1.3. Прокатно-ремонтный цех турбобуров и труб (ПРЦТТ)

1.4. Инструментальная площадка (ИП)

Осуществление бесперебойного снабжения буровых долотами, пусковым инструментом (элеваторами, ключами), материалами (тормозными колодками, талевыми канатами), обеспечение бережного хранения материально-технических средств, организация сбора металлолома на буровых.

1.5. Цех автоматизации производства (ЦАП)

Обеспечивает автоматизацию процессов основного производства; обеспечивает оснащение производственных объектов контрольно-измерительными приборами.

Связан с цехами, в которых возможна организация автоматизированных процессов.

Степень автоматизации основных производственных процессов.

2. Цех пароводоснабжения (цех ПВС)

Обслуживание котельных и насосных, обеспечивающих буровые паром и водой.

Деятельность цехов координируется ЦИТС.

Сами цеха обеспечивают бесперебойную работу буровых бригад.

Отсутствие потерь времени от непроизводительных простоев буровых бригад.

3. Цех промывочных жидкостей (буровых растворов) (ЦПЖ)

Осуществление работ по приготовлению промывочного раствора определенного качества, его перекачке на буровые, подвозку сухой глины к буровым (при индивидуальном приготовлении раствора буровыми бригадами).

Кроме основных и вспомогательных структурных подразделений выде ляют также подразделения обслуживающего производства, к которым относятся автотранспортная контора (АТК), центральный склад, строительно-монтажное управление (СМУ) или ремонтно-строительный участок (РСУ), жилищно-коммунальная контора (ЖКК), учебно-курсовой комбинат (УКК) и ряд других подразделений. [2]

Каждый цех или комплекс во многом является самостоятельным, состоящим из основных, вспомогательных, обслуживающих и управленческих процессов. Например, в вышкомонтажном комплексе, основной процесс по строительству вышки и монтажу оборудования выполняется вышкомонтажными бригадами, а реализация вспомогательных процессов сосредоточена в цехе металлоконструкций, заготовительном, ремонтно-механическом. Обслуживающие процессы осуществляют управление производственно-технического обслуживания и комплектации оборудования (УПТО и КО), управление технологического транспорта (УТТ), центральные базы производственного обслуживания (ЦБПО), входящие в состав нефтегазодобывающих компаний. Управленческие процессы протекают в аппарате вышкомонтажного цеха, в отделах главного механика, главного энергетика и т.д. [2]

Особенности процесса строительства скважин, масштабы (концентрация) производства, степень его специализации и кооперирования, разбросанность объектов, наличие коммуникаций определяют производственную структуру предприятия. С учетом этих факторов выделяются три типа производственной структуры буровой организации:

— глубоко специализированная структура (максимально возможное выделение из состава предприятия служб подсобно-вспомогательного производства и концентрация его в рамках специализированных подразделений: транспорт, капитальный ремонт оборудования, материально-техническое снабжение и т.д.). Такие структуры наиболее эффективны при значительной концентрации буровых работ в регионе;

— универсальная или комплексная структура ( максимально возможное сохранение в составе предприятия подразделений вышкомонтажного, тампонажного, вспомогательного производства) . Такая структура эффективна при незначительных объемах работ в районе расположения предприятия, в случае значительной разбросанности производственных объектов, отдаленности от баз ремонта, снабжения и т.д.;

— частично специализированная структура (выделение из ее состава только некоторых служб, например, транспортных). [5]

Длительное время единственным производителем всех этапов строительства скважин были конторы бурения, соответствующие цехи которых полностью осуществляли весь цикл строительства скважин. По мере увеличения объема буровых работ в стране и их концентрации на крупных месторождениях происходит обособление и выделение самостоятельных предприятий-контор. [6] В частности, на базе контор бурения и нефтепромыслов были образованы специализированные управления буровых работ (УБР). Данная форма стала наиболее распространенной для буровых предприятий.

Источник: www.referat911.ru

Организация работ в бурении

Действующая ныне система хозяйственного руководства производством отличается тесным органическим единством организационных форм управления, системы планирования и методов экономического и материального стимулирования развития производства. Хозяйственное руководство предприятием включает управление, планирование и организацию производства и труда на предприятии и направлено на улучшение технико-экономических показателей производства. Большая роль в стимулировании предприятия на более эффективное использование трудовых, материальных и денежных ресурсов принадлежит новому порядку финансирования буровых работ. Посредством жесткого финансового самоконтроля осуществляется переход к новой системе организации производства.

В настоящее время в России функционируют самых разнообразных форм нефтегазовые предприятия и только в некоторых районах сохранилась организация буровых работ советских времен, например, Удмуртия. Приведем организацию основной буровой структуры допе- рестроичных времен — управления буровых работ (УБР).

В оперативно-техническом отношении УБР обладает самостоятельностью. Оно самостоятельно решает производственно- технические и технологические вопросы, принимает меры для полного использования имеющихся производственных мощностей, потенциальных возможностей повышения эффективности производства и использования материально-технических средств. Поэтому, помимо выполнения главной задачи, на УБР возлагается также внедрение новейших достижений науки, техники и передового опыта, новейших достижений науки, техники и передового опыта, повышение эффективности производства за счет улучшения использования трудовых, материальных и финансовых ресурсов, рациональное использование капитальных вложений и повышение их эффективности, снижение стоимости буровых работ и сокращение сроков строительства скважин, внедрение научной организации труда, производства и управления, подготовка квалифицированных кадров и рациональное их использование, создание безопасных условий труда на производстве, улучшение жилищных и культурно-бытовых условий работников и членов их семей.

УБР контролирует и направляет деятельность всех подразделений, всех подразделений, входящих в его состав.

Состав производств и служб УБР и их взаимодействие в процессе производства определяются производственной структурой. Производственная структура отдельных буровых предприятий может иметь отличительные особенности, но в общих чертах ее можно представить в таком виде, как показано на рис. 16.1.

|

В производственной структуре УБР выделяются основные и вспомогательные производства и соответственно все цехи и хозяйства УБР подразделяются на основные и вспомогательные. В цикле строительства скважины к основному производству относятся вышкомонтажные работы, бурение и работы по креплению ствола и испытанию скважины. Подразделениями основного производства являются районная инженерно-технологическая служба (РИТС) и центральная инженерно-технологическая служба (ЦИТС), которая осуществляет координацию работы основного и вспомогательного производства.

По специфике организации работ и технического обеспечения, особенно в районах большого сосредоточения буровых объектов, некоторые подразделения основного производства выделяются в отдельные вспомогательные хозяйства (цехи, конторы). Прежде всего, это относится к вышкомонтажному цеху (конторе), тампонажному цеху (конторе) и цеху испытания скважин.

Вспомогательные производственные подразделения (БПО и цехи) обеспечивают бесперебойное снабжение основного производства энергией, материалами, проводят техническое обслуживание и ремонты оборудования и инструмента и осуществляют прочие виды обслуживания.

Производственная структура определяет организационную структуру предприятия, которая охватывает все звенья управления и устанавливает их взаимосвязь, взаимодействие и соподчиненность. Организационная структура, которая существовала в советское время и в настоящее время имеется в ряде производственных организациях, (рис.

16.2) включает аппарат управления, отделы, ЦИТС и РИТС. Отделы и службы УБР принято подразделять на органы оперативного управления и функциональные звенья. К органам оперативного управления относятся ЦИТС и РИТС. В районах с малыми объемами буровых работ РИТС может быть упразднена и ее функции переданы ЦИТС.

Всю работу аппарата управления и УБР в целом организует начальник УБР, он же несет полную ответственность за их состояние и деятельность. Начальник УБР имеет несколько заместителей (главный инженер, главный геолог, заместитель по экономике, заместитель по общим вопросам, заместитель по капитальному строительству). Первым заместителем начальника УБР является главный инженер, который наравне с начальником отвечает за уровень производственно- технического руководства и деятельность УБР.

Функциональными звеньями организационной структуры УБР являются отделы.

В оперативном управлении основным производством главная роль принадлежит центральной и районным инженерно- технологическим службам. Центральная инженерно-технологическая служба подчинена непосредственно начальнику УБР, ей, в свою очередь, подчинены районные инженерно-технологические службы. Инженерно-технологическая служба осуществляет круглосуточный оперативный контроль и оперативное руководство основным производством, т.е. буровыми работами, следит за выполнением текущих плановых заданий по строительству скважин и соблюдением предусмотренной технологии процессов. ЦИТВ концентрирует информацию, поступающую от РИТС, представляет руководству УБР сводные сведения о ходе выполнения плановых заданий, координирует деятельность производственных подразделений УБР и контролирует своевременное проведение мероприятий и обеспечение материалами и инструментами буровых работ, необходимыми для их бесперебойного проведения и качественного исполнения. В случае необходимости ЦИТС оперативно организует работы по предотвращению осложнений, ликвидации аварий и предпринимает соответствующие действия в иных экстренных ситуациях.

|

В задачу РИТС входит обеспечение выполнения плановых заданий по буровым работам на обслуживаемых объектах. Через РИТС оформляются заявки на материально-техническое обслуживание, проведение внеплановых работ и транспортное обслуживание. РИТС контролирует выполняемые на буровой работы и соблюдение предусмотренной технологии.

Связь РИТС с буровыми осуществляется или по радиотелефонной линии связи, или с использованием высоковольтной линии энергоснабжения буровых. С совершенствованием средств связи и развитием систем телеметрического контроля значение инженерно- технологической службы возрастает. Центральные пункты оснащают электронно-вычислительной техникой. ЭВМ позволяет значительно повысить оперативность и надежность обработки поступающей с буровых первичной информации, предупредить непредвиденные ситуации в бурении, накапливать банк данных, на основе которых облегчается оптимизация процесса бурения.

В дальнейшем предусматривается предавать команды от центрального пункта непосредственно на исполнительные органы буровой установки. Это будет способствовать значительному повышению оперативности в управлении буровыми процессами.

В нефтегазовых предприятиях все специфические работы осуществляют буровые бригады. Буровая бригада — это первичный производственный коллектив, объединяющий разнородных по квалификации, профессий и функциям сотрудников и рабочих для выполнения определенного круга работ по строительству скважины. Номенклатура выполняемых работ и организация труда зависят от целей буровых работ, глубины и конструкции скважины. На организацию труда буровой бригады и ее состав существенно влияют продолжительность и структура цикла строительства скважины.

В глубоком бурении организуется непрерывная работа буровой в три смены, каждая продолжительностью по 8 часов. Буровая бригада включает четыре смены, или вахты, которые обеспечивают непрерывную работу в течение суток. Состав вахты может видоизменяться в зависимости от типа буровой установки (табл. 16.1).

Буровую возглавляет буровой мастер. На эту должность назначают дипломированного специалиста либо (в порядке исключения) опытного бурильщика со стажем работы в бурении не менее трех лет.

Буровой мастер руководит бригадой, состоящей из четырех вахт. Каждая вахта, как правило, включает четырех работников — бурильщика и трех его помощников.

Буровой мастер несет персональную ответственность за бесперебойное проведение работ, обеспечение буровых работ всеми необходимыми материалами, соблюдение и выполнение проекта на строительство скважины, обеспечение безопасных условий выполнения работ и осуществления мер по охране окружающей среды. При переходе бригады на новую точку он принимает от монтажников буровое оборудование.

Вместе с бурильщиком буровой мастер осуществляет непрерывный технический контроль за состоянием оборудования, инструмента, рабочего места и надежностью средств техники безопасности на буровой. Если обнаружены недостатки в техническом состоянии бурового оборудования или нарушения требований техники безопасности, буровой мастер и бурильщик принимают меры к их устранению.Бурильщик возглавляет вахту и несет персональную ответственность за все работы, выполняемых в период их вахты. Он должен иметь удостоверение от горнотехнического надзора о сдаче экзамена на право ведения работ. Он принимает оборудование и инструмент от предшествующей вахты, управляет процессом бурения и осуществляет основные работы по углублению скважины, следит за соблюдением

предписанного по режимно-технологической карте режима бурения, осуществляет контроль за состоянием оборудования и руководит работой всех членов вахты. По радио телефону он поддерживает связь с буровым мастером и РИТС (УБР) и в случае необходимости обращается за консультацией, принимает участие в выработки решения и обеспечивает его реализацию. Во время выполнения спускоподъемных операций и работы долота на забое бурильщик находится у пульта управления буровой установкой.

Количественный и квалификационный состав смены (вахты) в бурении нефтяных

и газовых скважин

| Численность | работающих | ||||||

| Скважины глубиной до 4000 м | Скважины глубиной более 4000 м | ||||||

| Тип привода | Тип привода | ||||||

| Рабочая профессия | Разряд | Двигатели внутреннего сгорания | Электрический | Бурение с электробуром | Двигатели внутреннего сгорания | Электрический | Бурение с электробуром |

| Бурильщик эксплуатационного и разведочного бурения | 6* Вне разряда | ||||||

| Помощник бурильщика (первый) | |||||||

| Помощник бурильщика (второй) | |||||||

| Помощник бурильщика (третий) | |||||||

| Дизелист (моторист) буровой установки | 1 1 | « | « | 1 1 | — | — | |

| Помощник бурильщика при бурении электробуром | — | — | — | — | — | ||

| * При глубине скважин до 1500 м бурильщик должен иметь квалификацию 5-го разряда; при бурении сверхглубоких скважин в зависимости от объема спускоподъемных операций с разрешения объединения в состав каждой смены может быть дополнительно введен один помощник бурильщика 3-го разряда. |

Первый помощник бурильщика при спускоподъемных операциях обслуживает машинный ключ, обеспечивает выполнение основных операций по свинчиванию и развинчиванию бурильной колонны, перемещение свечей и вместе с третьим помощником выполняет операции

с элеватором. Во время бурения в его обязанности входит наблюдение буровых насосов, контроль за параметрами и работами очистительной системы, участие в приготовление и обработке промывочного раствора. При бурении он может в случае необходимости заменить бурильщика.

Второй помощник бурильщика во время спускоподъемных операций работает на полатях. Он надевает или снимает элеватор и перемещает верхний конец свечи бурильных труб; в остальное время он вместе с первым помощником наблюдает за циркуляционной системой и буровым насосами.

Третий помощник бурильщика во время спускоподъемных операций работает возле ротора на машинном ключе, помогает перемещать нижний конец свечи; в остальное время следит за чистотой на буровой и мостках.

Если используют дизельный привод, то в состав буровой бригады включают дизелисты, если электрический — электрика. При бурении в сложных геологических условиях для контроля за рецептурой применяемых растворов в буровую бригаду вводят лаборанта по глинистым растворам.

На разведочны хработах и эксплуатационном бурении иногда вводят должность помощника мастера.

Состав работ для условий мелкого и глубокого бурения практически остается одним и тем же, в то время как характер работ существенно зависит от глубины бурения, типа применяемого бурового оборудования, оснащенности средствами малой механизации.

Во время углубления скважины, если бурение происходит в нормальных условиях без осложнений, непосредственно бурением занят только бурильщик, который, находясь у пульта, осуществляет контроль технологического режима проходки скважины и управление им.

Большие нагрузки на всех членов буровой бригады ложатся при выполнении спускоподъемных операций, при спуске обсадных колонн. Здесь необходимы слаженная работа всех членов бригады, хорошее знание своих обязанностей, навыки в работе.

Спускоподъемные операции выполняют всякий раз, когда нужно заменить породоразрушающий инструмент или по причине его износа, или при необходимости в новых условиях применить инструмент другого типа. Иногда возникает необходимость подъема бурильной колонны по иной причине, например, для проведения геофизических исследований в скважине, при опробовании продуктивного горизонта, при неполадках в работе турбобура и т.п. При выполнении спускоподъемных операций бурильную колонну подразделяют на длинные свечи, которые состоят из нескольких бурильных труб. Длина свечи зависит от высоты вышки и составляет примерно 2/3 ее: так, вышки высотой 40 -42 м позволяют извлекать свечи длиной 27 — 28 м, а высотой 53 м — свечи длиной 36 м. Такие

свечи располагаются внутри вышки в вертикальном положении, поэтому спускоподъемные операции выполняют в этом случае с верховым рабочим.

Проследим за работой в период спуска или подъема инструмента буровой бригады на глубоком бурении.

После того как бурильщик примет решение поднимать инструмент, в течение некоторого времени скважину промывают, так как при ее большой глубине по всему стволу скважины в растворе накапливается довольного много шлама и его надо вынести на поверхность. Как только промывка прекращается, бурильщик, управляя лебедкой, приподнимает инструмент над забоем с таким расчетом, чтобы над столом ротора показался нижний переводник ведущей трубы. Пока поднимается ведущая труба, буровые рабочие вынимают из стола ротора малые вкладыши. Под нижний переводник подкладывают элеватор и машинными ключами раскрепляют резьбовое соединение, а затем полностью развинчивают трубы.

Во время развинчивания резьбового соединения тяжелую ведущую трубу с массивным вертлюгом поддерживают на весу. Отсоединенную ведущую трубу приподнимают и с помощью специального приспособления — затаскивателя, прикрепляемого к ее нижнему концу, заводят в шурф, представляющий собой мелкую наклонную обсаженную скважину. Глубина шурфа соответствует длине ведущей трубы.

Первый и третий помощники бурильщика отсоединяют крюк от вертлюга и заводят штропы в проушины элеватора, поддерживающего бурильную колонну. Начинается подъем бурильной колонны. Как только бурильная колонна будет извлечена из скважины на длину первой свечи и над столом ротора покажется ее нижнее соединение, первый и третий помощники подкладывают под него элеватор.

Первый помощник встает за пульт автоматического ключа АКБ-3, перемещает захватное устройство к бурильной колонне, запирает его на замковом соединении и раскрепляет резьбу. Под действием пружины, находящейся в крюке, отсоединенная свеча приподнимается, и ее нижний конец выходит из резьбового соединения. Третий помощник при поддержке первого заводит свечу на подсвечник.

Бурильщик освобождает тормоз лебедки, и свечи устанавливается на подсвечник. После этого второй помощник (верховой рабочий), находящийся на полатях, освобождает элеватор и заводит верхний конец свечи за палец. Бурильщик, растормаживая лебедку, спускает элеватор.

Как только элеватор опустится на стол ротора, первый и третий помощники открепляют с него штропы и переносят их на элеватор, поддерживающий бурильную колонну. С помощью лебедки из скважины извлекают вторую свечу и т.д. Во время подъема бурильной колонны часть раствора из скважины попадает на рабочую площадку и сильно загрязняет ее. Для удаления промывочной жидкости с бурильных труб на бурильную колонну при подъеме надевают резиновый фартук или обмывают трубы при их извлечении из скважины водой из шланга.

При спуске бурильной колонны операции выполняют в такой последовательности .

Бурильную колонну, как и при подъеме инструмента, подвешивают в скважине на элеваторе, установленном на столе ротора. Пока бурильщик лебедкой поднимает свободный элеватор до уровня полатей, верховой рабочий выводит очередную свечу из-за пальца и готовится надеть на нее элеватор. Как только элеватор оказывается на колонне, бурильщик по сигналу верхового лебедкой приподнимает свечу, она снимается с подсвечника и, поддерживаемая третьим помощником бурильщика, под собственным весом движется к ротору. Прежде чем нижний конец свечи будет введен в верхний торец бурильной колонны, третий помощник успевает смазать резьбу специальной смазкой. Резьбовое соединение свинчивают круговым ключом либо автоматическим ключом АКБ-3.

После полного соединения резьбы бурильную колонну приподнимают лебедкой, снимают с нее нижний элеватор и отводят в сторону. Бурильную колонну плавно спускают в скважину до упора верхнего элеватора в стол ротора. Затем первый и третий помощники снимают штропы с элеватора, на бурильной колонне и закрепляют на свободном элеваторе, который поднимают до уровня полатей. Подобным образом спускают остальные свечи.

После того как последняя свеча будет спущена в скважину и вся колонна подвешена на элеваторе, крюк надевают на серьгу вертлюга. С помощью лебедки ведущую трубу извлекают из шурфа, перемещают к оси вышки и соединяют с бурильной колонной. Затем всю колонну приподнимают и освобождают элеватор. Включают буровые насосы и с промывкой инструмента плавно опускают на забой. Ведущую трубу закрепляют в столе ротора малыми вкладышами и начинают бурение.

Для того чтобы освободить членов буровой бригады от необходимости перемещать штропы с одного элеватора на другой, применяют клиновые захваты, позволяющие удерживать колонну в роторе. Это дает возможность работать только с одним элеватором, постоянно подвешенным на штропах.

В процессе бурения по мере углубления скважины время от времени необходимо наращивать бурильную колонну. Наращивание выполняют после того, как верхний конец рабочей части ведущей трубы достигнет стола ротора. Для наращивания заранее готовят бурильную трубу, длина которой обязательно должна быть меньше рабочей длины ведущей трубы.

В процессе наращивания бурильную колонну приподнимают до полного выхода ведущей трубы из ротора, подвешивают на элеваторе, который должен быть заведен под муфту верхней трубы. Затем ведущую трубу отсоединяют, а к свободному концу колонны присоединяют наращиваемую трубу, подвешенную на элеваторе. Колонну приподнимают лебедкой и отводят освободившийся нижний элеватор. Спускают колонну до упора верхнего элеватора в стол ротора и соединяют с ведущей трубой.

В глубоком бурении, когда наращивания колонны приходится выполнять довольно часто и затраты времени велики, эту операцию стремятся упростить.

Весьма трудоемки и чрезвычайно ответственны работы по спуску обсадной колонны в скважину. О подготовке скважины, оборудования и обсадных труб уже говорилось выше (см. раздел 10), здесь же речь пойдет об организации работы буровой бригады во время спуска. Буровой персонал тщательно готовится к этим работам, чтобы выполнить их четко, без задержки и простоев. Башмак колонны и несколько нижних труб для надежности приваривают, поэтому к моменту начала спуска обсадной колонны может потребоваться электросварщик.

Так как обсадные трубы присоединяются к колонне по одной, на время спуска устраивают временные полати для размещения верхового рабочего на высоте около 10 — 10,5 м, соответствующей длине обсадной трубы. Спускают обсадную колонну на элеваторах или с использованием спайдера, позволяющего удерживать колонну на клиньях.

Со стеллажа, где находятся обсадные трубы, каждую трубу подают к устью помощью элеватора, который подхватывает ее под муфту. Обсадные трубы свинчивают очень осторожно, чтобы избежать перекоса в резьбе и ее порчи. После соединения очередной обсадной трубы всю колонну приподнимают для освобождения клиньев или элеватора, на котором она была подвешена, затем плавно опускают до момента, пока верхний элеватор не опустится на ротор или не будут приведены в действие клинья. Все операции повторяют аналогично для последующих обсадных труб.

Помимо основных работ по проходке и креплению (спуску обсадной колонны) ствола скважины буровая бригада выполняет и некоторые иные работы. Их номенклатура зависит от формы организации работ по строительству скважины. Форма организации работ может быть комплексной и специализированной.

При комплексной организации, которая особенно широко практикуется при удалении бурящихся скважин на значительные расстояния, буровая бригада выполняет также вышкомонтажные и демонтажные работы, ремонт оборудования в монтажный период, подготовительные работы к бурению и испытание скважины. В этом случае в состав буровой бригады вводят звено вышкомонтажников. Специализированная форма организации оставляет на долю буровой бригады только работы по проходке и креплению ствола скважины.

Остальные работы цикла выполняют вспомогательные службы бурового предприятия или сторонние организации. Так, подготовку к строительству буровой и монтаж оборудования ведет специализированная вышкомонтажная бригада вышкомонтажной конторы (цеха) бурового предприятия. Обсадные колонны цементирует специализированная организация (тампонажная контора), перфорация обсадных колонн, а также испытание продуктивных пластов проводит геофизическая служба и т.д.

Если коротко сказать об организации работ по строительству скважины, то можно констатировать следующее.

Буровую сооружает вышкомонтажная бригада, основными работами которой являются:

— демонтаж оборудования на законченной буровой;

— транспортировка блоков и оборудования на подготовленную площадку под новую буровую;

— монтаж блоков и оборудования на новой площадке.

До начала вышкомонтажных работ специальная подготовительная бригада прокладывает к месту сооружения буровой трубопроводы, линии электропередачи и связи, доставляет материалы, изготавливает блочные основания и строит фундаменты, планирует площадку под буровую. В исключительных случаях фундаменты под оборудование сооружает вышкомонтажная бригада.

Состав комплексной вышкомонтажной бригады следующий: бри- гадир-вышкомонтажник, вышкомонтажники IV разряда (4 чел.), вышкомонтажники III разряда (5 чел. при высоте вышки 41 м и 7 — при высоте 53 м), вышкомонтажники II разряда (6 чел. при высоте вышки 41 м и 8 — при высоте вышки 53 м). Всего в бригаде 16-20 человек при неблочном и мелкоблочном строительстве. При крупноблочном — всего 12 человек.

Бригадир подчиняется прорабу вышкомонтажной конторы (цеха). Вышкомонтажники IV разряда руководят звеньями из вышкомонтажников III и II разрядов.

К началу строительства буровой составляет сетевой график вышкомонтажных работ. Сетевой график может предусматривать работу в одну или две смены.

Бурение скважины ведется буровой бригадой, в обязанности которой входят:

— подготовительные работы перед началом бурения скважины (оснастка талевой системы, установка ротора, оснащение буровой элементами малой механизации, размещение бурового, слесарного и другого инструмента, противопожарного инвентаря и средств техники безопасности, обкатка дизелей и проверка бурового оборудования, приготовление промывочной жидкости и бурение шурфа);

— работы, связанные с бурением скважины;

— крепление скважины и разобщение пластов;

— предупреждение и ликвидация осложнений и аварий;

— подготовительно-заключительные работы, связанные с проведением геофизических исследований и прострелочных работ в скважине;

— профилактический ремонт бурового оборудования и механизмов;

— работы по испытанию продуктивных горизонтов в процессе бурения и после завершения прострелочных работ;

— заключительные работы после окончания сооружения скважины.

Всем процессом руководит буровой мастер, как правило, инженер.

На буровой круглосуточно работает буровая бригада, состоящая

из сменяющих друг друга трех основных и одной дополнительной вахты, подменяющей основные в выходные дни.

16.2. Технико — экономические показатели буровых работ

Технико-экономические показатели, в общем, характеризуют достигнутый уровень производства, а применительно к отдельной производственной буровой организации или к отдельному производственному коллективу (УБР, буровая бригада и т.п.) позволяют оценить организацию производства, уровень производительности труда и технического оснащения, экономическую эффективность финансовых, трудовых и материальных затрат при строительстве скважин.

Результаты строительства скважин характеризуются системой взаимосвязанных показателей, различающихся по содержанию и назначению.

К показателям, отражающим объем бурения, относятся:

— число законченных строительством и сданных в эксплуатацию скважин, которые определяют объем реализуемой буровы предприятием продукции, финансовые результаты его деятельности;

— проходка, которая характеризуется числом метров углубления одной или всеми буримыми скважинами за определенный отрезок времени;

— объем буровых работ в денежном выражении или сметная стоимость работ, учитывающая все расходы, связанные со строительством скважин;