2.22. Необходимым компонентом асфальтобетонных смесей являются поверхностно-активные вещества. Добавки ПАВ позволяют улучшить сцепление битумов с поверхностью минеральных зерен, повысить качество асфальтобетонов и улучшить показатели технологических процессов приготовления, укладки и уплотнения асфальтобетонных смесей.

2.23. Для приготовления асфальтобетонных смесей применяют ПАВ двух классов — катионные и анионные.

Из катионных ПАВ используют соли высших первичных, вторичных и третичных алифатических аминов, амидоамины, четырехзамещенные аммониевые основания; из анионных — высшие карбоновые кислоты, соли (мыла) тяжелых и щелочно-земельных металлов высших карбоновых кислот и т.п.

В качестве ПАВ используют также некоторые смолы твердых топлив.

Класс ПАВ выбирают с учетом природы и свойств, применяемых минеральных материалов и битума.

Для улучшения сцепления неактивных битумов (кислотное число менее 0,7 мгКОН/г) с минеральными материалами кислых пород (граниты, пески и т.п.) используют преимущественно катионные ПАВ. Возможно применение и анионных ПАВ типа высших карбоновых кислот, но при этом для подготовки поверхности зерен минерального материала к взаимодействию с анионными соединениями, содержащимися в битуме и введенными в него, применяют активаторы — известь или цемент.

ПРИЗРАК АСТРАХАНИ — Загадки человечества с Олегом Шишкиным.

В случае применения активных битумов (кислотное число более 0,7 мгКОН/г), как правило, нет необходимости вводить ПАВ; достаточно обработать кислые минеральные материалы активаторами. Если такая обработка невозможна, то допускается использовать катионные ПАВ, однако при этом следует учитывать, что расходих будет выше.

2.24. Для улучшения сцепления неактивных битумов с минеральными материалами карбонатных горных пород (известняки, доломиты), а также основных и ультраосновных изверженных горных пород (габбро, диабаз, дуниты и др.) используют анионные ПАВ типа высших карбоновых кислот или катионные ПАВ типа аминов либо амидоаминов; для улучшения сцепления активных битумов применение ПАВ, как правило, не требуется.

Если минеральная часть асфальтобетона полиминеральная, а битум малоактивен, то предпочтение следует отдавать катионным ПАВ типа аминов и амидоаминов, улучшающих сцепление битумов с разными по природе минеральными материалами.

Перечень ЛАБ и активаторов, а также рекомендаций поих использованию приведены в табл.6.

2.25. Положительный эффект от использования ПАВ достигается лишь при их оптимальной концентрации (см. табл. 6), которую уточняют в каждом конкретном случае с учетом природы и свойств применяемых материалов.

Критерием назначения оптимального содержания ПАВ служат показатели свойств асфальтобетонов, в первую очередь коэффициент водостойкости после длительного водонасыщения (15 сут), а для горячего и теплого асфальтобетонов — также прочность при 50°С.

Перед введением ПАВ вязкий битум следует нагревать до 110-130°С, жидкий — до 80-100°С.

Отдозированное весовым или объемным способом ПАВ вводят в рабочий битумный котел, предварительно заполненный битумом на 0,7 объема. Перемешивание осуществляют путем циркуляции.

НОВЕЙШИЕ ДОРОЖНЫЕ ТЕХНОЛОГИИ, КОТОРЫЕ ВЗОРВУТ ВАШ МОЗГ

Смесь битума и ПАВ можно выдерживать при рабочей температуре не более одной рабочей смены.

На минеральный материал ПАВ вводят непосредственно в асфальтосмеситель до подачи битума. Ввиду их небольшого количества и в целях лучшего распределения по поверхности минеральных материалов ПАВ предварительно смешивают с пластификатором в соотношении1:1. В качестве пластификатора лучше всего использовать битум, количество которого учитывают при общей дозировке.

При производстве асфальтобетона для дорожного строительства очень важную роль играет дисперсная составляющая – минеральный порошок, представляющий собой продукт тонкого измельчения до удельной поверхности 2500 — 5000 см2/г известняков, доломитов, доломитизированных известняков и других карбонатных пород, металлургических шлаков, а также порошкообразных отходов промышленности.

Минеральный порошок в асфальтобетоне заполняет пустоты песчано-щебеночного каркаса и повышает плотность минерального остова, а также превращает нефтяной битум в прочное асфальтовое вяжущее вещество.

Основным способом улучшения свойств минеральных порошков является их физико-химическая активация, при которой процесс измельчения материалов сопровождается обработкой битума с поверхностно-активными веществами (ПАВ) в соотношении 1:1–1:3. В результате активации минеральных порошков они приобретают целый комплекс полезных свойств: – гидрофильная поверхность порошка становится гидрофобной, что облегчает его транспортирование и хранение; – активированные порошки не комкуются, предоставляя возможность снижения тонкости помола при их производстве; – наличие на поверхности порошка прочной пленки битума существенно улучшает условия последующего взаимодействия с битумом при получении асфальтобетона; – высокое качество минеральных порошков обеспечивает возможность приготовления асфальтобетонов с повышенной плотностью, прочностью, водо- и морозостойкостью, а в некоторых случаях – с повышенной сдвигоустойчивостью и трещиностойкостью. Такие асфальтобетоны имеют наибольшее количество замкнутых пор, что обусловливает более низкое водонасыщение при заданной остаточной пористости и водопроницаемости покрытия; – холодные асфальтобетонные смеси на активированном минеральном порошке не слеживаются при хранении; покрытия из таких смесей формируются быстрее, испытывая давление при движении автомобилей; – расход битума для приготовления асфальтобетонных смесей на 10 — 20% меньше, чем смесей на неактивированном порошке; – приготовление, укладку и уплотнение асфальтобетонных смесей на активированном минеральном порошке осуществляют при сниженной по сравнению с обычным минеральным порошком, на 20oС температуре; – при укладке и уплотнении асфальтобетона улучшается обрабатываемость смеси.

В связи с вышеизложенным, многие дорожно-строительные организации перешли на широкое применение активированного минерального порошка.

Роль ПАВ в структурообразсвании асфальтобетона и снижении расхода битума.

ПАВ оказывает определенное воздействие на процессы формирования структуры асфальтобетона. Изменяя порядок введения в мешалку смесителя компонентов асфальтобетонной смеси и применяя ПАВ, можно регулировать процессы формирования микроструктурных связей. По традиционной технологии приготовления асфальтобетонной смеси ПАВ вводят непосредственно в битум, при этом они оказывают специфическое действие в зависимости от структуры битума и типа ПАВ.

Все рекомендованные поверхностно-активные добавки улучшают смачивание минеральных материалов битумом, вследствие чего облегчаются и ускоряются процессы перемешивания. снижается расход битума. Кроме того, мономолекулярный слой ПАВ, адсорбирующийся на минеральной поверхности, в силу своей дифильности обеспечивает прочное прилипание пленки битума к минеральному материалу. Нужно отметить, что в битуме содержатся небольшие количества анионоактивных соединений, в первую очередь, типа асфальтогеновых кислот., поэтому введение катионоактивных веществ может привести к нейтрализации активных групп. Добавки ПАВ, вводимые в. битум, оказывают влияние на процессы необратимых изменений, происходящих под действием кислорода воздуха и повышенной температуры. Процесс старения битума под влиянием термо-окислительных факторов сводится к процессам возникновения, развития и разрушения жесткой структурной сетки из асфальтенов.

Добавки веществ класса аминов замедляют старение битума коагуляционного типа. Следовательно, эти добавки, обладающие стабилизирующим влиянием, препятствуют возникновению и развитию пространственной структурной сетки из-, асфальтенов и тем замедляют старение битумов коагуляцион- ного типа.

Анионоактивные ПАВ типа железных мыл, наоборот, повышают вязкость битумов всех типов структуры и интенсифицируют процессы старения, оказывая структурирующее воздействие на битум.

Добавки ПАВ по-разному сдвигают верхнюю границу интервала упруго-пластичного состояния битумов: добавки класса аминов и диаминов — в сторону более низких температур., а добавки типа железных мыл — в сторону более высоких температур.

В период активного структурообразования асфальтобетона небольшое количество ПАВ, снижая поверхностное натяжение минерального материала, резко увеличивает адгезию битумов к минеральному материалу, улучшает условия смачивания и облегчает перемешивание, при этом закономерно снижается расход битума.

В период формирования макроструктуры асфальтобетона, ПАВ способствуют более быстрому уплотнению асфальтобетона, а в период стабилизации структуры при эксплуатации происходит дальнейшая ориентация молекул ПАВ, приводящая к получению водо- и морозостойкого материала.

Совместно с Е. Н. Агеевой были проведены исследования технологических и структурно-механических свойств асфальтобетонов с различной последовательностью введения в минеральную смесь битума и ПАВ. Были приняты следующие схемы: I — минеральная часть, битум; II — минеральная часть, битум с ПАВ; III-минеральная часть, ПАВ, битум; IV — минеральная часть, ПАВ, битум, ПАВ.

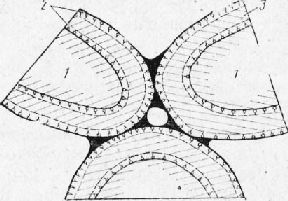

Первая схема обычная, принята для контроля. Вторая схема полагает повышение активности битума за счет введения ПАВ и, как следствие, повышение водостойкости асфальтобетона. Как видно из рис. 3.9, ПАВ ориентируется к поверхности минеральных зерен, однако этот- процесс протекает относительно Медленно и не все ПАВ выполняют свои функции.

Третья схема предполагает активацию поверхности минерального материала ПАВ и вследствие этого повышение адгезии к ним битума, улучшение условий смачивания и перемешивания в результате снижения поверхностного натяжения на границе раздела фаз.

Четвертая схема предполагает сложный комплекс физико-химических и химических процессов при взаимодействии всех компонентов. Действие ПАВ, введенного на минеральную часть, аналогично.приведенному в третьей схеме. ПАВ, введенное после битума, образует «частокол» из полярных молекул (рис. 3).

Гидрофобный радикал ПАВ в силу своего род ства с битумом втягивается в вяжущее; полярная часть торчит наружу. При этом значительно снижается аутогезия отдельных зерен, покрытых битумом, уменьшается трение между ними., Такой порядок введения ПАВ несомненно должен улучшить уплотняемость асфальтобетонной смеси.

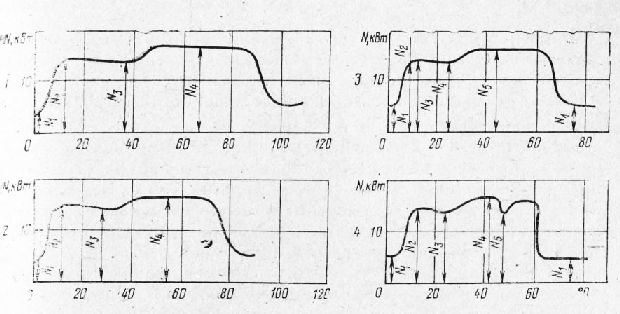

Рис. 4. Диаграмма процесса перемешивания асфальтобетонной смеси

Введение ПАВ на минеральный материал до битума (третья схема) приводит к значительному увеличению плотности и прочности асфальтобетона, четвертая cxeiMa введения ПАВ несколько ухудшает свойства асфальтобетона по сравнению с третьей схемой, но асфальтобетон, приготовленный по этой схеме, лучше, чем по первой и второй.

Исследование процесса перемешивания асфальтобетонных смесей с различным порядком введения ПАВ проводили непосредственно на производстве в асфальтосмесителе Д-597. Был принят метод измерения мощности, затрачиваемой на приготовление одного замеса асфальтобетонной смеси (рис. 4). Разница Nt-N3 характеризует влияние количества вяжущего: и его типа, а также порядка его введения на энергоемкость перемешивания, отражает влияние гранулометрического состава на кинетику перемешивания и способность отдельных минеральных компонентов к смешиванию, N4-N1 характеризует полное изменение мощности при перемешивании и эффективность порядка введения различных составляющих в смеситель.

Мощность холостого хода мешалки асфальтосмесителя ^»597, на котором проводили эксперимент, равнялась 17 кВт.

При введении минеральных материалов мощность резко возрастала и достигала.22-2Б кВт, затем постепенно спадала и стабилизировалась через 15-20 с. Это свидетельствовало о Равномерном распределении компонентов в минеральной смеси.

Введение битума увеличивало мощность на 0,5-2. кВт и не; уменьшало ее в процессе перемешивания. Уменьшение происходило в том случае, когда время сухого перемешивания было> меньше оптимального, стабилизация мощности после введения, битума происходила через 14-18 с.

Хронометраж процесса перемешивания, выполненный на ряде асфальтосмесителей Д-597, показал, что продолжительность, сухого перемешивания обычно составляет 3-5 с. В то же время по нормативным документам сухое перемешивание для песчаных, мелко- и среднезернистых смесей должно быть не менее 15 с, а мокрое соответственно 45-60 и 30-45 с. Уменьшение продолжительности сухого перемешивания приводит к. ухудшению физико-механических свойств асфальтобетона вследствие снижения однородности смеси. При продолжительности сухого перемешивания до 6 с асфальтобетон обладал набуханием 2,5%, водонасыщением 10%, коэффициентом водостойкости 0,68. При перемешивании 20-25 с эти показатели: соответственно имели значения 0,4; 4,2 и 0,92%.

Продолжительность перемешивания минеральных материалов с битумом влияет на однородность и физико-механические-свойства асфальтобетона. При недостаточном перемешивании: минеральные материалы, особенно это видно на зернах щебня, покрываются пленкой битума неравномерно. На поверхности имеются места, не покрытые битумом., которые становятся зародышем разрушения асфальтобетона водой.

Введение ПАВ- на минеральные материалы (третья схема) обеспечивает предварительную гидрофобизацию частиц, что» улучшает смачивание зерен битумом, повышает адгезию вяжущего к минеральным частицам и способствует ускорению перемешивания.

При введении ПАВ по четвертой схеме уменьшается вероятность самослипания покрытых вяжущим частиц при снижении температуры смеси. Внешний слой, состоящий из дифильных молекул, снижает внутреннее трение смеси и облегчает перемещение частиц под действием уплотняющей нагрузки.

Приведенное сравнение показывает, что применение ПАВ-при любых вариантах приводит к облегчению процессов смачивания и обволакивания минеральных зерен вяжущим, что-выражается в уменьшении общего расхода мощности, затрачиваемой на перемешивание минеральных материалов с битумом.

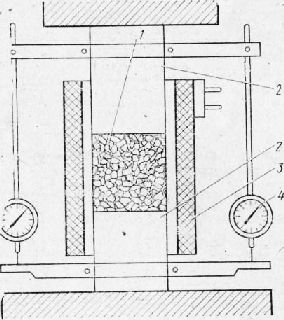

Влияние. ПАВ на уплотняемость асфальтобетонной смеси определяли по разработанной методике. Уплотнение образцов производили в приборе со стальным цилиндром d=71,4 мм. с двумя цилиндрическими пуансонами (рис. 5). На нижнем пуансоне укреплен на специальном держателе индикатор, позволяющий определять деформации с точностью до 0,01 мм.

На верхнем пуансоне укреплен кронштейн со специальной площадкой, служащей для упора ножки индикатора при измерении деформаций. Термостатирование формы с асфальтобетонной смесью осуществляли электрическим нагревателем. подводимое к нагревателю напряжение регулировали автотрансформатором, температуру определяли малоинерционной термопарой.

В цилиндр для испытания помещали количество смеси, обеспечивающее в конце испытания получение образца высотой 35-40 мм и диаметром 71,4 мм. После каждого Цикла нагружений в испытуемом образце фиксировались обратимые и необратимые деформации.

При напряжении 5 МПа нагрузку снимали. В течение 1 мин образец не уплотнялся, а затем нагружение возобновлялось. После каждого цикла нагружений в образце наблюдались три рода деформаций: упругие, сразу исчезающие после снятия нагрузки, эластические, исчезающие через некоторое время, и остаточные.

При повышении плотности смеси относительная величина упругих деформаций возрастала, а остаточных- уменьшалась. Эластические деформации в начале уплотнения были достаточно велики, а затем постепенно уменьшались. При испытании фиксировали все виды деформаций.

Показатель уплотняемости смесей определяли следующим образом. Испытываемую смесь при заданных параметрах нагружали 30 раз, фиксируя остаточные деформации».

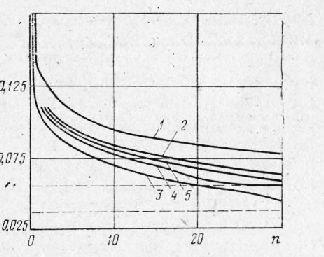

В соответствии с типом асфальтобетона, вязкостью применяемого битума, температурой уплотнения кривая зависимости показателя пористости от количества нагружений за 30 циклов приближалась к прямой нормативной прочности или пересекала ее. Это свидетельствовало о достижении асфальтобетоном проектной плотности.

Для испытания были приняты мелкозернистые и песчаные асфальтобетонные смеси горячего и теплого типов с ПАВ и без него. Выбор двух гранулометрий обусловлен необходимостью сравнения уплотняющего действия нагрузки на смеси, различной зернистости. Смеси были приготовлены на гранитном щебне, гранитных высевках, известняковом порошке. Изучаемые асфальтобетонные смеси обладали следующими физико-механическими-свойствами.

Уплотняемость асфальтобетонной смеси, как известно, зависит от многочисленных факторов: гранулометрического состава, вязкости битума, температуры и др. В горячем асфальтобетоне пленка битума на частицах минерального материала, имея высокую вязкость, оказывает большее сопротивление силе трения, чем пленки менее вязкого битума. Следовательно, нагревая асфальтобетонную смесь до более высокой температуры и уплотняя ее при достаточно высокой температуре, можно достигнуть лучшего уплотнения, избежав вредного влияния сопротивления сдвигу высоковязкой пленки на поверхности частиц минерального материала.

Для теплых асфальтобетонов сопротивление уплотнению меньше за счет меньшей вязкости битумной пленки, но больше из-за малой ее толщины на частицах минерального материала. Сила трения прямо пропорциональна вязкости, площади поверхности контакта и обратно пропорциональна толщине пленки битума. Поэтому уплотняемость должна быть несколько хуже у песчаных, чем у мелкозернистых смесей. На практике наилучшее уплотнение у теплых мелкозернистых асфальтобетонных смесей при более низкой температуре. Это можно объяснить тем, что битумы в первом и втором случае достигли равновеликой вязкости, при которой наблюдается наилучшее уплотнение асфальтобетонной смеси.

Положительное влияние ПАВ на уплотняемость горячих и теплых асфальтобетонных смесей объясняется следующим образом: введение небольшого количества ПАВ способствует образованию на поверхности минеральной частицы более равномерной битумной пленки, которая благодаря специфическому действию ПАВ лишена дефектов, выражающихся в появлении обнаженных участков на поверхности частиц минерального материала. Битумная пленки в этом случае выполняет роль «смазки» при перемещении одной частицы по другой, формирование плотной пленки битума благодаря ориентированному слою ПАВ затормаживает и ограничивает выжимание битума из, зон контакта, что способствует скорейшему переходу частиц в компактное положение.

Уплотнение горячего мелкозернистого асфальтобетона производили в диапазоне температур от 50 до 140 °С. Наилучшей уплотняемостыо горячий мелкозернистый асфальтобетон обладал при температурах от 75 до 115 °С. Введение ПАВ расширило диапазон температур, при которых повышается степень уплотнения. Нормативная плотность для данного типа асфальтобетона достигается от 60 до 130 °С.

Для теплого мелкозернистого асфальтобетона характерно улучшение уплотняемости при пониженных температурах и недоуплотнение при высоких. Предел наилучшей уплотняемости находится в интервале температур от 60 до 110 °С. Введение ПАВ расширило температурный диапазон уплотнения от 50 до 120 °С.

Кинетика уплотнения песчаного асфальтобетона в принципе не отличается от кинетики уплотнения мелкозернистого, однако разница между величинами средних плотностей в зависимости от температуры не такая резкая, как у мелкозернистых асфальтобетонов. Введение ПАВ в теплый песчаный асфальтобетон заметно улучшило уплотняемость во всем температурном диапазоне от 40 до 130 °С.

Значительное ускорение процесса уплотнения наблюдается при введении ПАВ в приготавливаемую асфальтобетонную смесь после битума во всём диапазоне температур.

Параметром, характеризующим уплотняемость смеси, служит диапазон рабочих температур, при которых циклическое нагружение имеет смысл. Чем шире этот диапазон, тем лучше уплотняемость смеси.

Таким образом, введение ПАВ в асфальтобетонную смесь после битума при перемешивании в смесителе расширяет диапазон температуры уплотнения, уменьшает энергетические затраты и позволяет снизить расход битума при проектировании.

Источник: cyberpedia.su

Строй-справка.ру

Роль ПАВ в структурообразсвании асфальтобетона и снижении расхода битума

Роль ПАВ в структурообразсвании асфальтобетона и снижении расхода битума

В технологии производства асфальтобетона находят применение поверхностно-активные вещества (ПАВ). Добавки таких веществ улучшают сцепление битума с минеральным материалом, увеличивают степень обволакивания битумом минеральных частиц, сокращают время перемешивания, улучшают удобоук-ладываемость, уплотняемость смесей и сокращают расход битума.

Применяемые в асфальтобетоне ПАВ разделяются на ионо-генные и непокоренные. Ионогенные ПАВ, в свою очередь, подразделяются на два типа: катионоактивные и анионоактивные. Характерными представителями катионоактивных ПАВ являются соли высших первичных, вторичных и третичных алифатических аминов и четырехзамещенные аммониевые основания: БП-3 (высшие алифатические амины, продукт на основе полиэтиленполиамина и синтетических жирных кислот); алифатические амины C17-C2i (продукт процесса гидрирующего аминирования жирных кислот); октадециламин (продукт гидрирования стеарина) и др.

Характерными представителями анионоактивных ПАВ являются высшие карбоновые кислоты, соли (мыла) тяжелых и Щелочно-земельных металлов высших карбоновых кислот. Наибольшее применение нашли следующие продукты: кубовые остатки синтетических жирных кислот (побочный продукт, вырабатываемый заводами жирозаменителей); госсиполовая смола (хлопковый гудрон); окисленный петролатум; каменноугольная смола,

Эффективным непокоренным ПАВ является камид — продукт на основе моноэтаноламина и кубовых кислот. Рекомендуемые пределы концентрации ПАВ при введении в битум: для катионо-активных 0,5-1,5% от массы битума; для анионоактивных 3-5%; для неионогенных азотосодержащих 1-2%.

ПАВ оказывает определенное воздействие на процессы формирования структуры асфальтобетона. Изменяя порядок введения в мешалку смесителя компонентов асфальтобетонной смеси и применяя ПАВ, можно регулировать процессы формирования микроструктурных связей. По традиционной технологии приготовления асфальтобетонной смеси ПАВ вводят непосредственно в битум, при этом они оказывают специфическое действие в зависимости от структуры битума и типа ПАВ.

Все рекомендованные поверхностно-активные добавки улучшают смачивание минеральных материалов битумом, вследствие чего облегчаются и ускоряются процессы перемешивания. снижается расход битума. Кроме того, мономолекулярный слой ПАВ, адсорбирующийся на минеральной поверхности, в силу своей дифильности обеспечивает прочное прилипание пленки битума к минеральному материалу. Нужно отметить, что в битуме содержатся небольшие количества анионоактивных соединений, в первую очередь, типа асфальтогеновых кислот., поэтому введение катионоактивных веществ может привести к нейтрализации активных групп. Добавки ПАВ, вводимые в. битум, оказывают влияние на процессы необратимых изменений, происходящих под действием кислорода воздуха и повышенной температуры. Процесс старения битума под влиянием термо-окислительных факторов сводится к процессам возникновения, развития и разрушения жесткой структурной сетки из асфальтенов.

Добавки веществ класса аминов замедляют старение битума коагуляционного типа. Следовательно, эти добавки, обладающие стабилизирующим влиянием, препятствуют возникновению и развитию пространственной структурной сетки из-, асфальтенов и тем замедляют старение битумов коагуляцион- ного типа.

Анионоактивные ПАВ типа железных мыл, наоборот, повышают вязкость битумов всех типов структуры и интенсифицируют процессы старения, оказывая структурирующее воздействие на битум.

Добавки ПАВ по-разному сдвигают верхнюю границу интервала упруго-пластичного состояния битумов: добавки класса аминов и диаминов — в сторону более низких температур., а добавки типа железных мыл — в сторону более высоких температур.

В период активного структурообразования асфальтобетона небольшое количество ПАВ, снижая поверхностное натяжение минерального материала, резко увеличивает адгезию битумов к минеральному материалу, улучшает условия смачивания и облегчает перемешивание, при этом закономерно снижается расход битума.

В период формирования макроструктуры асфальтобетона, ПАВ способствуют более быстрому уплотнению асфальтобетона, а в период стабилизации структуры при эксплуатации происходит дальнейшая ориентация молекул ПАВ, приводящая к получению водо- и морозостойкого материала.

Совместно с Е. Н. Агеевой были проведены исследования технологических и структурно-механических свойств асфальтобетонов с различной последовательностью введения в минеральную смесь битума и ПАВ. Были приняты следующие схемы: I — минеральная часть, битум; II — минеральная часть, битум с ПАВ; III-минеральная часть, ПАВ, битум; IV — минеральная часть, ПАВ, битум, ПАВ.

Первая схема обычная, принята для контроля. Вторая схема полагает повышение активности битума за счет введения ПАВ и, как следствие, повышение водостойкости асфальтобетона. Как видно из рис. 3.9, ПАВ ориентируется к поверхности минеральных зерен, однако этот- процесс протекает относительно Медленно и не все ПАВ выполняют свои функции.

Третья схема предполагает активацию поверхности минерального материала ПАВ и вследствие этого повышение адгезии к ним битума, улучшение условий смачивания и перемешивания в результате снижения поверхностного натяжения на границе раздела фаз.

Рис. 1. Взаимодействие битума, содержащего ПАВ, с минеральным материалом:

1 — минеральное зерно; 2 — ориентированный битум; 3 — мономолекулярный слой ПАВ; 4-свободный битум

Рис. 2. Взаимодействие битума с минеральным материалом, активированным ПАВ:

1 — минеральное зерно; 2 — мономолекулярный слой ПАВ; 3 — объемный битум

Четвертая схема предполагает сложный комплекс физико-химических и химических процессов при взаимодействии всех компонентов. Действие ПАВ, введенного на минеральную часть, аналогично.приведенному в третьей схеме. ПАВ, введенное после битума, образует «частокол» из полярных молекул (рис. 3).

Гидрофобный радикал ПАВ в силу своего род ства с битумом втягивается в вяжущее; полярная часть торчит наружу. При этом значительно снижается аутогезия отдельных зерен, покрытых битумом, уменьшается трение между ними., Такой порядок введения ПАВ несомненно должен улучшить уплотняемость асфальтобетонной смеси.

Введение ПАВ на минеральный материал до битума (третья схема) приводит к значительному увеличению плотности и прочности асфальтобетона, четвертая cxeiMa введения ПАВ несколько ухудшает свойства асфальтобетона по сравнению с третьей схемой, но асфальтобетон, приготовленный по этой схеме, лучше, чем по первой и второй.

Исследование процесса перемешивания асфальтобетонных смесей с различным порядком введения ПАВ проводили непосредственно на производстве в асфальтосмесителе Д-597. Был принят метод измерения мощности, затрачиваемой на приготовление одного замеса асфальтобетонной смеси (рис. 4). Разница Nt-N3 характеризует влияние количества вяжущего: и его типа, а также порядка его введения на энергоемкость перемешивания, отражает влияние гранулометрического состава на кинетику перемешивания и способность отдельных минеральных компонентов к смешиванию, N4-N1 характеризует полное изменение мощности при перемешивании и эффективность порядка введения различных составляющих в смеситель.

Мощность холостого хода мешалки асфальтосмесителя ^»597, на котором проводили эксперимент, равнялась 17 кВт.

При введении минеральных материалов мощность резко возрастала и достигала.22-2Б кВт, затем постепенно спадала и стабилизировалась через 15-20 с. Это свидетельствовало о Равномерном распределении компонентов в минеральной смеси.

Введение битума увеличивало мощность на 0,5-2. кВт и не; уменьшало ее в процессе перемешивания. Уменьшение происходило в том случае, когда время сухого перемешивания было> меньше оптимального, стабилизация мощности после введения, битума происходила через 14-18 с.

Хронометраж процесса перемешивания, выполненный на ряде асфальтосмесителей Д-597, показал, что продолжительность, сухого перемешивания обычно составляет 3-5 с. В то же время по нормативным документам сухое перемешивание для песчаных, мелко- и среднезернистых смесей должно быть не менее 15 с, а мокрое соответственно 45-60 и 30-45 с. Уменьшение продолжительности сухого перемешивания приводит к. ухудшению физико-механических свойств асфальтобетона вследствие снижения однородности смеси. При продолжительности сухого перемешивания до 6 с асфальтобетон обладал набуханием 2,5%, водонасыщением 10%, коэффициентом водостойкости 0,68. При перемешивании 20-25 с эти показатели: соответственно имели значения 0,4; 4,2 и 0,92%.

Продолжительность перемешивания минеральных материалов с битумом влияет на однородность и физико-механические-свойства асфальтобетона. При недостаточном перемешивании: минеральные материалы, особенно это видно на зернах щебня, покрываются пленкой битума неравномерно. На поверхности имеются места, не покрытые битумом., которые становятся зародышем разрушения асфальтобетона водой.

Введение ПАВ- на минеральные материалы (третья схема) обеспечивает предварительную гидрофобизацию частиц, что» улучшает смачивание зерен битумом, повышает адгезию вяжущего к минеральным частицам и способствует ускорению перемешивания.

При введении ПАВ по четвертой схеме уменьшается вероятность самослипания покрытых вяжущим частиц при снижении температуры смеси. Внешний слой, состоящий из дифильных молекул, снижает внутреннее трение смеси и облегчает перемещение частиц под действием уплотняющей нагрузки.

Приведенное сравнение показывает, что применение ПАВ-при любых вариантах приводит к облегчению процессов смачивания и обволакивания минеральных зерен вяжущим, что-выражается в уменьшении общего расхода мощности, затрачиваемой на перемешивание минеральных материалов с битумом.

Влияние. ПАВ на уплотняемость асфальтобетонной смеси определяли по разработанной методике. Уплотнение образцов производили в приборе со стальным цилиндром d=71,4 мм. с двумя цилиндрическими пуансонами (рис. 5). На нижнем пуансоне укреплен на специальном держателе индикатор, позволяющий определять деформации с точностью до 0,01 мм.

На верхнем пуансоне укреплен кронштейн со специальной площадкой, служащей для упора ножки индикатора при измерении деформаций. Термостатирование формы с асфальтобетонной смесью осуществляли электрическим нагревателем. подводимое к нагревателю напряжение регулировали автотрансформатором, температуру определяли малоинерционной термопарой.

В цилиндр для испытания помещали количество смеси, обеспечивающее в конце испытания получение образца высотой 35-40 мм и диаметром 71,4 мм. После каждого Цикла нагружений в испытуемом образце фиксировались обратимые и необратимые деформации.

Рис. 5. Схема прибора для определения уплотцяемости асфальтобетонных смесей:

1-образец; 2 — верхний и нижний пуансон; 3 -форма; 4 — индикатор

При напряжении 5 МПа нагрузку снимали. В течение 1 мин образец не уплотнялся, а затем нагружение возобновлялось. После каждого цикла нагружений в образце наблюдались три рода деформаций: упругие, сразу исчезающие после снятия нагрузки, эластические, исчезающие через некоторое время, и остаточные.

При повышении плотности смеси относительная величина упругих деформаций возрастала, а остаточных- уменьшалась. Эластические деформации в начале уплотнения были достаточно велики, а затем постепенно уменьшались. При испытании фиксировали все виды деформаций.

Показатель уплотняемости смесей определяли следующим образом. Испытываемую смесь при заданных параметрах нагружали 30 раз, фиксируя остаточные деформации».

В соответствии с типом асфальтобетона, вязкостью применяемого битума, температурой уплотнения кривая зависимости показателя пористости от количества нагружений за 30 циклов приближалась к прямой нормативной прочности или пересекала ее. Это свидетельствовало о достижении асфальтобетоном проектной плотности.

Для испытания были приняты мелкозернистые и песчаные асфальтобетонные смеси горячего и теплого типов с ПАВ и без него. Выбор двух гранулометрий обусловлен необходимостью сравнения уплотняющего действия нагрузки на смеси, различной зернистости. Смеси были приготовлены на гранитном щебне, гранитных высевках, известняковом порошке. Изучаемые асфальтобетонные смеси обладали следующими физико-механическими-свойствами.

Уплотняемость асфальтобетонной смеси, как известно, зависит от многочисленных факторов: гранулометрического состава, вязкости битума, температуры и др. В горячем асфальтобетоне пленка битума на частицах минерального материала, имея высокую вязкость, оказывает большее сопротивление силе трения, чем пленки менее вязкого битума. Следовательно, нагревая асфальтобетонную смесь до более высокой температуры и уплотняя ее при достаточно высокой температуре, можно достигнуть лучшего уплотнения, избежав вредного влияния сопротивления сдвигу высоковязкой пленки на поверхности частиц минерального материала.

Рис. 6. Изменение коэффициента пористости а мелкозернистой асфальтобетонной смеси от количества циклов нагружение п при температурах:

1- 30 °С: 2 — 60 °С; 3 — 80 °С; 4- 100 °С; 5 — 120 °С; пунктирные линии — оптимальные пределы коэффициента пористости

Для теплых асфальтобетонов сопротивление уплотнению меньше за счет меньшей вязкости битумной пленки, но больше из-за малой ее толщины на частицах минерального материала. Сила трения прямо пропорциональна вязкости, площади поверхности контакта и обратно пропорциональна толщине пленки битума. Поэтому уплотняемость должна быть несколько хуже у песчаных, чем у мелкозернистых смесей. На практике наилучшее уплотнение у теплых мелкозернистых асфальтобетонных смесей при более низкой температуре. Это можно объяснить тем, что битумы в первом и втором случае достигли равновеликой вязкости, при которой наблюдается наилучшее уплотнение асфальтобетонной смеси.

Положительное влияние ПАВ на уплотняемость горячих и теплых асфальтобетонных смесей объясняется следующим образом: введение небольшого количества ПАВ способствует образованию на поверхности минеральной частицы более равномерной битумной пленки, которая благодаря специфическому действию ПАВ лишена дефектов, выражающихся в появлении обнаженных участков на поверхности частиц минерального материала. Битумная пленки в этом случае выполняет роль «смазки» при перемещении одной частицы по другой, формирование плотной пленки битума благодаря ориентированному слою ПАВ затормаживает и ограничивает выжимание битума из, зон контакта, что способствует скорейшему переходу частиц в компактное положение.

Уплотнение горячего мелкозернистого асфальтобетона производили в диапазоне температур от 50 до 140 °С. Наилучшей уплотняемостыо горячий мелкозернистый асфальтобетон обладал при температурах от 75 до 115 °С. Введение ПАВ расширило диапазон температур, при которых повышается степень уплотнения. Нормативная плотность для данного типа асфальтобетона достигается от 60 до 130 °С.

Для теплого мелкозернистого асфальтобетона характерно улучшение уплотняемости при пониженных температурах и недоуплотнение при высоких. Предел наилучшей уплотняемости находится в интервале температур от 60 до 110 °С. Введение ПАВ расширило температурный диапазон уплотнения от 50 до 120 °С.

Кинетика уплотнения песчаного асфальтобетона в принципе не отличается от кинетики уплотнения мелкозернистого, однако разница между величинами средних плотностей в зависимости от температуры не такая резкая, как у мелкозернистых асфальтобетонов. Введение ПАВ в теплый песчаный асфальтобетон заметно улучшило уплотняемость во всем температурном диапазоне от 40 до 130 °С.

Значительное ускорение процесса уплотнения наблюдается при введении ПАВ в приготавливаемую асфальтобетонную смесь после битума во всём диапазоне температур.

Параметром, характеризующим уплотняемость смеси, служит диапазон рабочих температур, при которых циклическое нагружение имеет смысл. Чем шире этот диапазон, тем лучше уплотняемость смеси.

Таким образом, введение ПАВ в асфальтобетонную смесь после битума при перемешивании в смесителе расширяет диапазон температуры уплотнения, уменьшает энергетические затраты и позволяет снизить расход битума при проектировании.

Источник: stroy-spravka.ru

Нефтяные дорожные битумы, улучшенные поверхностно-активными добавками

Поверхностно-активными веществами называют такие химические соединения, которые адсорбируются на поверхностях раздела жидкостей и твердых тел и влияют на их физико-химические или химические свойства. ПАВ являются, как правило, соединениями, молекулы которых состоят из двух главных частей — радикала и функциональной группы.

Радикал представляет собой группу атомов, которая при ряде химических превращений неизменна и переходит из молекулы одного соединения в молекулу другого. Радикалы образуются, например, при отщеплении в молекулах углеводородов органических соединений атома водорода. Так, если в любом предельном (насыщенном) соединении, относящемся к классу парафинов, типа С пН2п+2> отщепляется атом водорода, то оставшаяся группа атомов CnH2n+i является алифатическим или жирным (алкильным/парафиновым) радикалом, который обозначается обычно буквой R:

Место отщепленного водорода в молекуле может’ занять другой атом или группа атомов, обладающих определенными свойствами, связанными со стационарным смещением электронов на их атомных орбитах, что обусловливает наличие определенного электрического диполя и дипольного момента всей молекулы. Такие атомы или группы атомов называются функциональными группами.

Наиболее часто встречающиеся в составе ПАВ функциональные группы:

1 .(-ОН) — гидроксильная;

2. (-С ) — или (-СООН) — карбоксильная;

3. (-N) или (NHi) — аминная (аминогруппа);

- 4. (-NO2) — нитрогруппа;

- 5. (-SO3H) — сульфогруппа.

От типа функциональной полярной группы и структуры радикала зависит растворимость ПАВ в различных растворителях и способность диссоциировать на ионы. ПАВ, в которых функциональные группы несут положительный заряд, активны в кислой среде и неактивны в щелочной, тогда как ПАВ с отрицательно заряженными функциональными группами, наоборот, активны в щелочной и неактивны в кислой.

Поверхностно-активные добавки характеризуются тем, что в составе их молекул должны содержаться полярная, растворимая (гидрофильная) часть и неполярная, нерастворимая в воде (гидрофобная) часть.

Сложный органический радикал СООН’

Функциональная группа

Кислотные группы (СООН ) имеют отрицательный заряд, положительно заряженная группа (NH2) характерна для аминов.

Если какая-либо поверхность полярная или имеет собственные активные (полярные) группы, то она, естественно, будет притягивать (адсорбировать) противоположно заряженные полярные группы молекул ПАВ, которые будут при этом ориентироваться углеводородными радикалами наружу. Покрытая слоем в одну молекулу такая поверхность со стороны окружающей среды приобретает свойства, характерные для углеводородов. Она не будет смачиваться водой и потому будет гидрофобной (от 1реческого «боязнь/страх воды»), или водоотталкивающей. Первоначально же поверхность, будучи полярной, хорошо смачивалась водой, что указывало на её гидрофильность (от греческого «любовь к воде»).

В том случае когда поверхность первоначально была углеводородной, например поверхность битума, небольшая примесь ПАВ — жирной кислоты (С17Н35СООН) или жирного амина (С|7Нз5МН2) — может самопроизвольно изменить её на полярную с находящимися сверху полярными группами СООН или NH2. При этом концентрация ПАВ в поверхностном (адсорбционном) слое может в десятки тысяч раз превышать концентрацию его в объёме окружающей среды (например, в растворе). Адсорбционный слой ПАВ осуществляет как бы переход между двумя граничащими фазами, противоположными по молекулярной природе. Благодаря этому слою обеспечивается тесная связь между соприкасающимися телами (адгезия).

Принципиально все поверхностно-активные вещества разделяются на две большие группы: ионогенные соединения, при растворении в воде диссоциирующие на ионы, и неионогенные, которые на ионы не диссоциируют. В зависимости от того, какими ионами обусловлена поверхностная активность ионогенных веществ — анионами или катионами, ионогенные вещества подразделяются на анионактиеные, катионактивные и амфолитные (амфотерные). Анионак-тивные ПАВ активны в щелочных растворах, катионактивные — в кислых, амфолитные — в тех и других.

Активность ПАВ зависит от длины и ненасыщенности углеводородного радикала. При одинаковом числе атомов углерода в молекуле действие ПАВ улучшается с увеличением числа двойных связей, а при числе атомов углерода менее 10 поверхностно-активные свойства вообще не проявляются. При введении в воду ионных добавок они ионизируются и перемещаются к поверхности раздела фаз.

Пленка, которая образуется в результате объединения на поверхности битумной части гидрофобных частей молекул эмульгатора, придает битумным каплям электрический заряд. Знак этого заряда определяется зарядом гидрофобной или углеводородной части молекулы добавки. Если отрицательно заряженные ноны (анионы) добавки обладают гидрофобностью, то битум будет нести отрицательный заряд, а добавка называется анионной. Если катионы или положительно заряженные ионы гидрофобны, то битум несет положительный заряд, добавка относится к типу катионных.

Анионные поверхностно-активные добавки активно взаимодействуют с основными (содержащими СаО) минеральными материалами, образуя на их поверхности водостойкую пленку. С кислыми (содержащими SiOi) породами анионные поверхностно-активные добавки взаимодействуют слабо, поэтому пленка вяжущего будет менее водостойка.

Катионные поверхностно-активные добавки активно взаимодействуют с основными и особенно с кислыми минеральными материалами, образуя на поверхности зерен любых горных пород прочную и водостойкую пленку.

В качестве анионных поверхностно-активных добавок используют вещества типа высших органических кислот (жирные, смоляные, нафтеновые, суль-фатонафтеновые) и их солей (мыла).

Из катионных ПАВ наибольшее практическое значение имеют амины и четвертичные соли аммония. В растворах они могут быть в молекулярной, ионной или мицеллярной форме. Механизм взаимодействия аминов с минеральными материалами сводится к ионному обмену катиона минерала на катион амина. Закрепление аминов на поверхности кислых минеральных материалов обусловлено в значительной мерс электростатической адсорбцией ионов ПАВ во внешней обкладке двойного электрического слоя. Адсорбция аминов на поверхности минеральных материалов вызывает изменение электрохимического потенциала.

Итак, ПАВ обладают способностью перемещаться к поверхности раздела фаз, которая может представлять собой границу между двумя жидкостями, жидкостью и газом, жидкостью и твердым телом, и собираются там в количестве большем, чем внутри раствора. В среде «битум — вода» (битумно-водная эмульсия) поверхностно-активные добавки перемещаются к поверхности раздела между битумом и водой. Гидрофобная часть молекулы добавки сохраняет взаимодействие с поверхностью частиц битума, придавая им ионные заряды. Гидрофильная часть молекулы добавки располагается в водной фазе. В среде «битум — минеральный материал» органический радикал добавки входит в себе подобный слой (битум), а функциональная группа взаимодействует с минеральным материалом.

Поверхностно-активные добавки снижают поверхностное натяжение на границе «битум — минеральный материал», улучшают и ускоряют обволакивание поверхности минеральных материалов, увеличивают адгезию битума к минеральному материалу. Они могут адсорбироваться также на лиофобных участках поверхности асфальтенов, блокируя места их коагуляционных контактов, препятствуя гем самым асфальтенам сливаться в более крупные частицы (коалесценция).

Это свойство поверхностно-активных добавок заключается в разделении частиц, одинаково заряженных, а значит, отталкивающихся друг от друга. Поверхностно-активные добавки приводят к стабилизации всей системы, а следовательно, к замедлению старения битума. Такая стабилизация системы адсорбционными слоями приводит к снижению ее вязкости. Все это вместе взятое — улучшение смачивания и обволакивания вследствие стабилизации системы — позволяет снизить рабочую температуру битума и температуру приготовления асфальтобетонной смеси.

Широко применять ПАВ в дорожном строительстве начали в прошлом веке. В середине 20-го столетия во Франции широкое применение при модификации битумов получили диамины и полиамины. В Англии и Швеции используют катионактивные ПАВ на основе пальмитиновой, масляной, стеариновой кислот. В США и Канаде выпускаются добавки типа аминов и солей аммония.

В период 1959 — 1970 гг. в СССР построено свыше 15000 км дорог с применением ПАВ как анионного, так и катионного типов [84]. В последние 20 лет получили широкое распространение неионогенные ПАВ, которые наиболее чувствительны к щелочным и кислым минеральным материалам [39]. Также в России для улучшения адгезионных свойств битума к минеральной части асфальтобетона применяют анионактивныс ПАВ: госсиполовую кислоту, окисленный петролатум, синтетические жирные кислоты (СЖК), кубовые остатки СЖК, железистые соли высших карбоновых кислот и др. Используются также катионные

ПАВ (октадециламин, амины, диамины). Из неионогенных ПАВ известны ка-мид, эфиры полиоксиэтиленовых алкифенолов ОП-7 и ОП-Ю.

Катионные ПАВ, применяемые в дорожном строительстве для повышения сцепления битума с кислыми горными породами, как правило, относятся к классу органических азотсодержащих соединений — аминов и их производных. В качестве катионных ПАВ используются амины, диамины, полиамины и их производные, четвертичные аммониевые основания и их соли, амидоамины, имидазолины и их производные, пиперазины и их производные, а также смеси этих соединений и т.п.

В настоящее время наиболее широко известны отечественные азотсодержащие ПАВ, используемые в качестве адгезионных добавок к дорожным битумам: БП-ЗМ по ТУ 38.401-66-60-90 (амидоамины), «Амдор» по ТУ 0257-003-35475596-96 (алкиламины и амидоамины, имидазолины), ТУ 0257-004-35475596-96 (алкиламины и диалкиламины), «Дорос-АП» по ТУ 5732-002-33452160-97 (амидоамины), «Кодид» по ТУ 38.507-63-0272-91 (амиды и эфироамиды), «Камид» (амины, соли аминов, амиды жирных кислот), пеназолин по ТУ 38-40753-75 и пат. РФ № 2090580 (амидозолины), «Бикор» по ТУ 38.507-63-0218-91 и пат. РФ № 2101249 (имидазолины, пиперазины, аминоамиды).

Кроме улучшения сцепления с минеральными материалами, ПАВ должны обладать термостабильностью при технологической температуре вяжущих. Некоторые азотсодержащие ПАВ имеют низкую термостабильность (например, БП-3, БП-ЗМ), в то же время такие ПАВ, как «Амдор-9», «Амидан», характеризуются достаточно высокой тсрмостабильностью, т.е. сохраняют свои свойства при длительном выдерживании битумных вяжущих при температуре 160-180 °C.

Одной из наиболее распространённых добавок, улучшающих сцепление вязкого битума с минеральной частью, является ПАВ «Амдор-9», производимое в ООО «УРАЛХИМПЛАСТ-АМДОР» по ТУ 0257-003-35475596-96. Характеристики свойств ПАВ «Амдор-9» приведены в табл. 1.9.

Необходимое условие адгезии — смачивание битумом поверхности минерального материала. ПАВ, содержащиеся в битуме, улучшают смачивание. Даже на мокром минеральном материале битум в присутствии ПАВ распределяется в виде пленки, тогда как без ПАВ он собирается в капли. После смачивания происходит избирательная адсорбция и хемосорбция активных компонентов битума на минеральной поверхности.

Источник: ozlib.com

Пав что это такое в дорожном строительстве

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

РУКОВОДСТВО

ПО ПРИМЕНЕНИЮ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ПРИ УСТРОЙСТВЕ

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

(взамен ВСН 59-68)

УТВЕРЖДЕНО Распоряжением Минтранса России N ОС-358* от 18.04.2003

* Ошибка оригинала. Следует читать Распоряжением Минтранса России N ОС-358-Р. — Примечание «КОДЕКС».

Огромные затраты на ремонт дорожных покрытий в последние годы требуют значительного повышения сроков их службы.

Одна из причин преждевременного разрушения асфальтобетонных покрытий — их недостаточная водо- и морозостойкость, что проявляется в шелушении и выкрашивании, переходящих в выбоины на покрытиях.

В последние годы скорость, интенсивность и грузонапряженность движения автомобилей увеличились, в частности, на основных магистралях страны — скорость на 15-20%, интенсивность движения — на 26,2%, грузонапряженность (объем перевозок) — более чем на 100% (из выступления первого заместителя министра транспорта России О.В.Скворцова, приведенного в журнале «Автомобильные дороги» N 7 за 2001 г.). Это положение интенсифицирует процесс разрушения асфальтобетонных покрытий, срок службы которых в среднем в настоящее время составляет 6 лет.

Причиной указанных разрушений является неудовлетворительное сцепление битумов с поверхностью минеральных материалов, особенно кислых пород и, как следствие, недостаточная водо- и морозостойкость асфальтобетона.

В настоящее время изготовители битумов в соответствии с требованиями действующего ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие. Технические условия» гарантируют хорошее сцепление только битумов марок БНД с эталонным мрамором — представителем материалов основных пород.

Практика и многочисленные исследования в нашей стране показали, что в большинстве случаев этого недостаточно для обеспечения требуемой водо- и морозостойкости покрытий, а один из эффективных путей обеспечения требуемого сцепления битумов с поверхностью применяемых минеральных материалов — применение добавок катионных ПАВ в битумы.

В связи с этим в Проект ГОСТ Р «Битумы нефтяные дорожные улучшенные. Технические условия» введено обязательное требование по обеспечению хорошего сцепления дорожных битумов с поверхностью любых применяемых минеральных материалов, в том числе и кислых пород, как щебня, так и песка. Это требование может быть выполнено, в частности, за счет введения в битум добавок катионных ПАВ «АМДОР-9», «БП-3М», «ДОРОС-АП».

Добавка адгезионная дорожная «АМДОР-9», далее по тексту «АМДОР-9», принадлежит к новому поколению катионных ПАВ для дорожного строительства. Рецептура и технология производства «АМДОР-9» разработаны ЗАО «АМДОР» с учетом замечаний и пожеланий специализированных дорожно-строительных организаций к качеству ПАВ предыдущего поколения: выпускаемой и широко применяемой ранее добавки БП-3, разработанной БашНИИ НП, опробованной и рекомендованной к применению Союздорнии и его Ленинградским филиалом (Методические рекомендации по применению катионного поверхностно-активного вещества БП-3 при устройстве асфальтобетонных покрытий. // М. Союздорнии, 1977), а также добавки ПАБ-1, разработанной и рекомендованной к применению Союздорнии совместно с НПО ГИПХ (Методические рекомендации по применению катионного поверхностно-активного вещества ПАБ-1 для повышения водо- и морозостойкости дорожных асфальтобетонных покрытий. // М. Союздорнии, 1991).

Технология производства добавки «АМДОР-9», представляющей собой смесь полиаминоамидов и полиаминоимидазолинов, основана на использовании высококачественного сырья и позволяет получать продукцию с заданными свойствами и постоянного состава в отличие от катионных ПАВ предыдущего поколения типа БП-3 и ПАБ-1, производившихся, как правило, из отходов химической промышленности.

ЗАО «АМДОР» осуществляет в настоящее время промышленный выпуск «АМДОР-9» по заказам потребителей на Березниковском АО «АЗОТ».

За последние 5 лет в дорожном строительстве успешно использовано более 1000 т этой добавки для повышения водо- и морозостойкости горячих асфальтобетонных смесей при устройстве верхних слоев покрытий на автомагистралях г.Санкт-Петербурга, Ленинградской, Московской, Орловской, Новгородской, Свердловской, Владимирской, Тверской, Ярославской областей, Республик Карелии и Мордовии, Ханты-Мансийского округа.

Добавка адгезионная БП-3М к дорожным битумам — катионное ПАВ, — рецептура и технология производства которого разработаны БашНИИ НП взамен добавки БП-3. После закрытия по экологическим соображениям производства добавки БП-3 на Бердянском опытном нефтезаводе выпуск добавки БП-3М организован в г.Уфе на опытном заводе малотоннажных нефтехимических производств. Для приготовления добавки БП-3М применяются высокомолекулярные органические кислоты (природные либо синтетические или их кубовые остатки) и фракция 160-210 °C полиэтиленполиаминов. Объем выпуска добавки 300-500 т/год. Добавка БП-3М применялась при строительстве покрытий автомобильных дорог и их реконструкции в объединении «Башкиравтодор», она поставлялась в дорожно-строительные организации Белорецкого, Дуванского, Белокатайского, Бирского, Балтачевского, Иглинского, Гафурийского, Стерлитамакского и других районов Башкортостана и также в районы Краснодарского края, Поволжья и Урала.

Добавка адгезионная для дорожных битумов «ДОРОС-АП» — химическое соединение класса имидазолинов — выпускается на предприятии «ДОРОС» в г.Ярославле с 1997 г.; объем продаж в 2002 г. составил более 200 т.

Добавка «ДОРОС-АП» применялась при устройстве дорог в ФОАО «Орелдострой», в городах Элиста (Калмыкия), Томске, Новосибирске, Кемерово, Саратове и Архангельске.

«Руководство по применению поверхностно-активных веществ при устройстве асфальтобетонных покрытий» разработано ФГУП «Союздорнии» на основе результатов лабораторных исследований, опытно-производственных испытаний и практических результатов внедрения, доказывающих технологические и эксплуатационные преимущества применения этих добавок. Технологические преимущества при применении указанных добавок ПАВ: снижение расхода битума, его температуры, температуры приготовления асфальтобетонных смесей, повышение производительности АБЗ и отряда по устройству покрытия, удлинение строительного сезона, снижение затрат энергии. Эксплуатационные преимущества: улучшение адгезионных свойств битумов, водо- и морозостойкости асфальтобетонного покрытия, увеличение сроков его службы.

В данном «Руководстве по применению поверхностно-активных веществ при устройстве асфальтобетонных покрытий» приведены общие положения, технические требования к «АМДОР-9», «БП-3М» и «ДОРОС-АП», способы их применения, особенности технологии приготовления и применения асфальтобетонных смесей с их использованием, технический контроль, особенности их хранения, техника безопасности, методы испытания этих добавок.

Настоящее Руководство составлено сотрудниками ФГУП «Союздорнии»: кандидатами технических наук Л.М.Гохманом и А.Р.Давыдовой.

1. Общие положения

1.1. Применение добавок катионных ПАВ в дорожных битумах позволяет снизить поверхностное натяжение на границе раздела битум — минеральный материал, а следовательно, улучшить и ускорить смачивание и обволакивание поверхности минеральных материалов, увеличить адгезию битума к минеральному материалу.

Катионные ПАВ этого типа могут адсорбироваться также на лиофобных участках поверхности асфальтенов, блокируя места их коагуляционных контактов, приводя тем самым к стабилизации всей системы, а следовательно, замедлению старения битума. Такая стабилизация системы адсорбционными слоями приводит к снижению ее вязкости. Все это вместе взятое — улучшение смачивания и обволакивания вследствие снижения поверхностного натяжения, а также снижение вязкости битума в результате стабилизации системы — позволяет снизить рабочую температуру битума и температуру приготовления асфальтобетонной смеси.

1.2. «Амдор-9», «БП-3М» и «Дорос-АП» дают возможность обеспечить требуемое сцепление битума с поверхностью минеральных материалов как ультракислых, кислых, так и основных пород одновременно, что способствует повышению водо- и морозостойкости любых асфальтобетонных и черных материалов, в том числе и тех, в которых минеральная часть — щебень, песок и минеральный порошок — представлена материалами различной природы, а следовательно, продлевает сроки службы покрытий.

Добавка «Амдор-9» представляет собой смесь полиаминоамидов и полиаминоимидазолинов; «БП-3М» — продукт взаимодействия высокомолекулярных органических кислот, природных либо синтетических, или их кубовых остатков с полиэтилен-полиаминами (фракция 160-210 °C), «Дорос-АП» — смесь химических соединений типа имидазолинов.

1.3. «Амдор-9», «БП-3М» и «Дорос-АП» рекомендуется применять:

во-первых, при использовании жидких битумов по ГОСТ 11955-82 или вязких битумов марок БН по ГОСТ 22245-90; при устройстве поверхностных обработок с применением щебня кислых и ультракислых пород и использовании как жидких битумов всех марок, так и вязких битумов марок БНД и БН; при использовании асфальтобетонов и других черных материалов в тех случаях, когда не удается при подборе состава смеси обеспечить требуемый по ГОСТ коэффициент длительной водостойкости;

во-вторых, для повышения сроков службы покрытий, в тех случаях, когда асфальтобетон соответствует требованиям ГОСТ 9128-97, в том числе и по коэффициенту длительной водостойкости; при необходимости продления строительного сезона производства работ, повышения производительности труда на АБЗ и при укладке смеси.

1.4. Добавки «Амдор-9», «БП-3М» и «Дорос-АП» характеризуются специфическим неприятным запахом, поэтому в случаях необходимости их использования в жаркую безветренную погоду работникам, занятым на таком производстве, следует пользоваться специальными средствами для защиты органов дыхания.

1.5. Превышение оптимального содержания ПАВ в битуме и асфальтобетоне может привести к отрицательному эффекту, что обусловлено способностью ПАВ, нескомпенсированного минеральным материалом, привлекать (солюбилезировать) воду. Это в свою очередь может приводить к снижению водо- и морозостойкости асфальтобетона, а также предела прочности при сжатии при 50 °C.

1.6. Часть катионного ПАВ, введенного в битум, идет на нейтрализацию анионной активности асфальтенов и других активных соединений битумов, поэтому, чем активнее битум, тем большее количество ПАВ необходимо в него ввести для получения оптимального эффекта.

1.7. Введение в битум 0,5-1,5% «Амдор-9», 0,5-1,5% «БП-3М», 0,3-1,5% «Дорос-АП» не ухудшает комплекс стандартных показателей свойств битума, и он соответствует требованиям ГОСТ 22245-90, предъявляемым к исходному битуму без добавки. При этом значительно улучшается показатель изменения температуры размягчения битума после прогрева, т.е. устойчивость к старению и показатель сцепления как с минеральными материалами кислой и основной природы, применяемыми в практике дорожного строительства, так и с эталонными — мрамором и вольским песком.

1.8. При совместном использовании минеральных порошков, активированных анионным ПАВ, и битумов с добавкой катионного ПАВ при условии оптимального соотношения этих ПАВ достигается значительный синергетический эффект, вызывающий существенный рост водо- и морозостойкости асфальтобетона, повышение предела прочности при сжатии образцов при 50 °C, без изменения предела прочности при 0 °C, т.е. повышение сдвигоустойчивости при 50 °C без ухудшения деформативности при 0 °C. Увеличение содержания одного из указанных видов ПАВ сверх оптимума приводит к отрицательному эффекту.

2. Технические требования к «Амдор-9», «БП-3М» и «Дорос-АП», битуму с этими

добавками и асфальтобетонам на их основе

2.1. Добавки «Амдор-9», «БП-3М» и «Дорос-АП» должны быть изготовлены в соответствии с требованиями Технических условий на них по технологическому регламенту, утвержденному в установленном порядке.

2.2. «Амдор-9» представляет собой смесь полиаминоамидов и полиаминоимидозолинов (продуктов ацилирования полиэтиленполиаминов высшими карбоновыми кислотами) и, в отличие от БП-3 и ПАБ-1, представляет собой продукт с заданными свойствами, полученный на основе известных химических реагентов, а не отходов производства.

2.3. «Амдор-9» — однородная вязкая жидкость от светло-желтого до темно-коричневого цвета с характерным запахом, не расслаивается при хранении.

«Амдор-9» практически нерастворим в воде; растворим в ароматических углеводородах, керосине и ограниченно растворим в спиртах.

Плотность и вязкость «Амдор-9» при различных температурах приведены ниже.

Источник: docs.cntd.ru

Композиция поверхностно-активных веществ для приготовления битумных эмульсий для дорожных покрытий

Композиция ПАВ для приготовления битумных эмульсий для дорожных покрытий содержит амидоамины, имидазолины и неионогенные ПАВ при следующем соотношении компонентов, мас.%: амидамины 98-2,0, имидазолины 1,8-97,9, неионогенный ПАВ 0,2-0,1. Амидамины получены реакцией конденсации карбоновых кислот и полиэтиленполиаминов в эквимолярном соотношении в среде органического растворителя при температуре 120-170С.

Алкилимидазолины получены при конденсации полиэтиленполиамина с карбоновыми кислотами в эквимолярном соотношении в среде органического растворителя при температуре 120-250С. В качестве неионогенного ПАВ использованы оксиэтилированные алкилфенолы. Технический результат — повышение адгезии битума к минеральному наполнителю. 1 з.п.ф-лы, 1 табл.

Изобретение относится к области строительства, а именно строительства дорожных одежд, и может быть использовано при строительстве дорог, аэродромов, спортивных площадок, а также крыш с использованием битумных вяжущих материалов.

В дорожном строительстве в течение многих лет используют технологии с применением битумных эмульсий. Преимущества битумных эмульсий при устройстве тонких защитных слоев и поверхностных обработок позволяют обеспечивать высокое качество работ без нагрева каменных и вяжущих материалов. Такие технологии значительно дешевле “горячих” технологий и, кроме того, они позволяют успешно решать экологические проблемы, связанные с вредными выбросами в атмосферу. В связи с этим разработка составов и поиск путей получения битумных эмульсий является важной и актуальной задачей.

Известно использование (SU, авторское свидетельство 876817, Е 01 С 7/18, 1981) алкиларилтриметиламмонийхлорида в качестве эмульгатора битума для получения битумных эмульсий.

Недостатком известных эмульгаторов является то, что битумные эмульсии, полученные на их основе, не всегда обладают достаточной адгезией к минеральным наполнителям, что обусловлено неоптимальным подбором эмульгатора и модифицирующей добавки к битуму.

Техническая задача, решаемая посредством рассматриваемого технического решения, состоит в разработке эффективной композиции для приготовления битумных эмульсий для дорожных покрытий и органических вяжущих с повышенной адгезией, обеспечивающей качественное дорожное покрытие.

Технический результат, получаемый при реализации изобретения, состоит в повышении адгезии битума к минеральному наполнителю и/или органическому покрытию.

Для достижения указанного технического результата предложено использовать композицию для приготовления битумных эмульсий для дорожных покрытий и органических вяжущих с повышенной адгезией, содержащую в качестве органических соединений амидоамины, имидазолины и неионогенные ПАВ при следующем соотношении компонентов, мас.%:

Неионогенный ПАВ 0,2-0,1

Амидамины предпочтительно получали реакцией конденсации карбоновых кислот, в частности олеиновой, стеариновой или пальметиновой кислот, и полиэтиленполиаминов (предпочтительно с молекулярной массой от 80 до 1000), взятых в эквимолярном соотношении, в среде органического растворителя при температуре 120-170С.

Алкилимидазолины предпочтительно получали при конденсации полиэтиленполиамина (с молекулярной массой от 80 до 1000) с карбоновыми кислотами, в частности олеиновой, стеариновой или пальмитиновой кислоты, в эквимолярном соотношении в среде органического растворителя при температуре 120-250С. В качестве примера получаемых продуктов можно привести 1-аминоэтил-2-гептадецилимидазолин, 1-диэтилендиамино-2-гептадецилимидазолин или 1-диэтилендиамино-2-пентадецилимидазолин.

В качестве неиногенного ПАВ преимущественно использовали оксиэтилированные алкилфенолы типа ОП-7, ОП-10. Также могут быть использованы оксиэтилированные продукты типа Rokopol.

Для приготовления битумных эмульсий использовали пять вариантов состава композиции, мас.%:

Источник: findpatent.ru