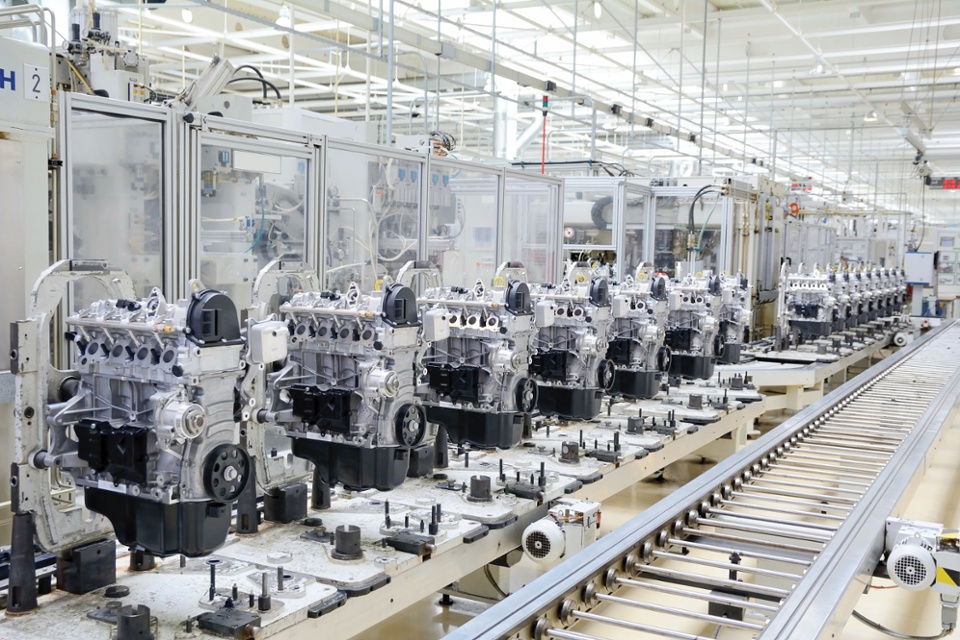

Поточное производство – прогрессивный метод организации производства, основанный на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в последовательности операций технологического процесса.

Признаки поточного производства:

узкая специализация рабочих мест;

расположение рабочих мест по ходу технологического процесса (прямоточность);

ритмичная повторяемость операций;

высокая степень непрерывности производственного процесса;

параллельность осуществления операций технологического процесса.

Эффективность поточного производства:

– высокая производительность труда;

– минимальная длительность производственного цикла;

– высокая оборачиваемость оборотных средств;

– высокий уровень механизации и автоматизации труда;

– минимальная потребность в производственных площадях;

– простота систем планирования и учета производства.

ОБЪЯСНЕНИЕ ПОТОЧНОГО МЕТОДА РАБОТ

Виды поточных линий представлены в табл. 4.1.

Условия организации поточных производств определяются в основном тремя факторами:

1)характером осуществляемых процессов и операций;

2) номенклатурой, масштабом производства и его повторяемостью;

3) трудоемкостью выполняемых операций.

Общий порядок проектирования поточных производств:

1. Подготовка информации.

2. Определение целесообразности и вида поточной линии.

3. Синхронизация операций технологического процесса.

4. Расчёт основных параметров поточных линий.

5. Пространственная планировка поточных линий.

Предпосылками организации поточного производства являются:

— устойчивый рыночный спрос на продукцию на достаточно длительную перспективу;

— наличие в программе выпуска, достаточного количества изделий, имеющих одинаковые или сходные по конструктивно-технологическим и организационно-плановым признакам компоненты (унифицированные элементы, модули);

— наличие в конструкциях разных поколений одного изделия достаточного количества одинаковых или сходных компонентов (признак конструктивной преемственности изделий), что позволяет осуществлять их производство на постоянной технической базе без ее частого существенного изменения;

— наличие на предприятии развитой компьютерной базы данных, содержащей информацию конструкторского, технологического и организационно-правового характера.

В настоящее время известны и апробированы в реальных условиях производства способы устранения отрицательных социальных последствий поточного производства, основанного на применении физического труда человека.

Первый способ – так называемый «шведский» (впервые был применен на предприятиях шведской фирмы «Volvo»), при котором конвейерная сборка как система жестко связанных рабочих мест с принудительным ритмом полностью ликвидируется. Вместо нее применяется полустендовая, групповая сборка. Для этого разрабатываются комплексные укрупненные операции, выполнение которых поручается группе рабочих, т.е. создаются условия для внедрения коллективных форм организации труда. Члены группы самостоятельно решают как распределить между собой работу, чтобы в установленное время выполнить задание и полностью отвечают за качество выполненных работ.

Второй способ – «германский» применяется на предприятиях электротехнической и автомобильной промышленности. Его суть заключается в том, что на непрерывно-поточных линиях, где сборочные операции выполняются как в ручную, так и на автоматизированном оборудовании, создаются гибкие взаимосвязи рабочих, занятых на ручных операциях, перед автоматизированными участками и после них. Это позволяет освободить рабочих как от жесткой связи друг с другом, так и от такта потока и создать некоторые условия для роста квалификации, повышения содержательности и привлекательности труда.

Третий способ – «японский». Японцы разработали свой способ устранения негативных последствий массового поточного производства. Он заключается в том, что они укрупнили операции и на этой основе обеспечили профессиональную ротацию кадров, а также возможность каждому рабочему остановить конвейер в любой момент. Каждый рабочий на конвейере осваивает до десяти операций, которые он в состоянии выполнять в высоком темпе, заданном скоростью конвейера. Переход с операции на операцию происходит несколько раз в день.

При проектировании поточной линии производят расчет ряда показателей ее работы. Исходным показателем является такт r поточной линии – интервал времени, через который периодически производится выпуск определенной продукции. В общем виде его величина определяется по формуле 1

Пример. За смену (8 ч) на линии для отдыха рабочих предусмотрены два перерыва по 10 мин. План выпуска – 115 шт. Величина такта равна(5)

Обратная такту величина называется темпом, т.е. количеством продукции, которая сойдет с поточной линии за 1 ч ее работы: Т = 60 : r, или Т = 1 : r’, где r’ – время, выраженное в часах.

Где Ф – плановый фонд времени работы линии за расчетный период (смена, сутки, месяц, год) с учетом регламентированных перерывов, мин или ч; А– объем выпуска продукции за тот же период, шт.

Число рабочих мест nрм на i-й операции определяется отношением длительности операции ti к такту r:2формула

Общая численность рабочих, занятых на поточной линии равна количеству рабочих, занятых на каждой операции. Затем определяют шаг конвейера l – расстояние между центрами двух смежных рабочих мест. Его величина зависит от габарита обрабатываемой (собираемой) продукции.

Важным показателем работы поточной линии является скорость движения конвейера V. Для непрерывно-поточной линии она определяется делением шага конвейера на такт, т. Е. расстояние, равное шагу, конвейер проходит за время, равное такту.

Для определения общей длины конвейера необходимо знать количество изделий, одновременно находящихся на конвейере К, которое равно длительности цикла Д изготовления деталей, деленное на величину такта: формула 3

Общая длина конвейера L равна количеству деталей, находящихся на конвейере, умноженному на его шаг l:формула 4

Эффективность работы поточных линий в значительной степени зависит от уровня организации работы. Тесная взаимозависимость рабочих мест на поточной линии требует высокой технологической и трудовой дисциплины, четкой организации обслуживания и обеспечения рабочих мест.

1 , 2 , 3 или ,4 .5

Классификация поточных линий довольно обширна. Она определяется целым рядом признаков, в соответствии с которыми можно выделить, например, однономенклатурные и многономенклатурные линии, непрерывные и прерывные, с рабочим и распределительным конвейером.

Непрерывно-поточные линии характеризуются непрерывным движением предметов по операциям технологического процесса при непрерывной работе рабочих и оборудования на рабочих местах. ОНПЛ создаются для изготовления в течение длительного периода одних и тех же изделий с использованием их параллельного движения по операциям.

Основным условием организации ОНПЛ является синхронизация операций технологического процесса, т.е. процесс обеспечения равенства или кратности длительности всех операций ритму поточной линии. При этом обеспечивается уравнивание производительности по всем операциям потока.

Однопредметные прерывно-поточные линии (прямоточные) – это линии со свободным ритмом. Применяются в тех случаях, когда в силу организационно-технических причин невозможно синхронизировать продолжительность выполне-ния операций технологического процесса обработки изделий, а также когда не представляется возможным организовать параллельное многостаночное обслуживание недогруженных рабочих мест.

Движение предметов труда на таких линиях осуществляется параллельно-последовательно. На каждой операции обработка определённого количества деталей происходит непрерывно, а на следующие рабочие места они подаются передаточными партиями или поштучно с помощью бесприводных транспортных средств. По окончании обработки определённого количества деталей на короткой операции рабочий переходит на другую. При этом перед более продолжительной операцией происходит накопление заделов. Накопление происходит и в том случае, если один рабочий последовательно выполняет две и более смежных операции.

На многопредметных поточных линиях осуществляется поочередное или смешанное изготовление нескольких типоразмеров изделий. В первом случае изделия изготавливаются партиями, поэтому существенным признаком является наличие или отсутствие переналадки оборудования при смене на линии партий изделий. По этому признаку различают переменно-поточные (последовательно-партионные) и групповые многопредметные поточные линии.

Многопредметной переменно-поточной линией называется линия, на которой обрабатываются или собираются изделия различных наименований (типоразмеров) последовательно чередующимися во времени партиями, сменяющимися по всем операциям одновременно или за сравнительно короткий отрезок времени. В каждый момент времени на такой линии изготавливаются изделия только какого-либо одного наименования, за исключением периода смены изделий. Для перехода к изготовлению следующей партии требуется переналадка оборудования. В период изготовления изделий одного наименования переменно-поточная линия работает как однопредметная непрерывная (ОНПЛ) или прерывная (ОППЛ), в зависимости от обеспечения синхронизации операций.

Многопредметные групповые поточные линии – это линии, на которых технологически родственные изделия, составляющие группу, изготавливаются практически без переналадки оборудования. Это достигается за счет применения на каждой операции групповой наладки, позволяющей изготавливать любую деталь группы, закрепленной за данной линией. Если на такой линии обеспечивается условие синхронизации операций, то может быть организована непрерывная групповая поточная линия.

При обработке деталей каждого наименования самостоятельными партиями групповая поточная линия превращается в партионно-групповую. Партионно-групповые линии представляют собой совокупность рабочих мест, на которых обработка или сборка изделий производится партиями, последовательно чередующимися и сменяющимися по операциям в различные периоды.

Если партии небольшие, то в каждый момент времени на различных операциях могут обрабатываться или собираться изделия различных наименований. Изготовление партии изделий происходит на каждой операции непрерывно. Передача изделий с операции на операцию производится транспортными партиями различного размера: от единицы продукции до полного размера производственной партии. Партионно-групповые линии близки по организации к предметно-замкнутым участкам с однотипными или одинаковыми технологическими маршрутами изготовления изделий.

Поточная линия

| Признак | Виды | ||

| Уровень специализации | Однопредметные (массово-поточные) | Многопредметные (серийно-поточные) | |

| Степень постоянства обработки предметов | Постоянные | Переменные | Групповые |

| Степень непрерывности движения | Непрерывно-поточные | Прерывно-поточные | |

| Постоянство производственных условий | Без переналадок | С переналадкой | |

| Способ поддержания такта | Регламентрированный такт | Конвейеры | Свободный такт |

| Способ транспортировки предметов | Автоматические | Без применения транспорта | |

| Применяемые транспортные средства | Рабочие | Распределительные |

Факторы повышения производительности труда

Производительность труда на предприятии за определенный период, изменяется под воздействием многих причин. По существу все факторы, влияющие на изменение объема производства и численности работников предприятия, оказывают влияние и на изменение производительности труда.

Под факторами изменения производительности труда понимаются причины, обусловливающие изменение ее уровня. В практике планирования и учета на большинстве действующих российских предприятий все факторы изменения производительности труда классифицируются по следующим основным группам:

- регионально-экономические факторы (природно- климатические условия, их изменения; сбалансированность рабочих мест и трудовых ресурсов) и

- экономико- географические факторы (наличие местных строительных материалов; свободных ресурсов рабочей силы, электроэнергии, воды; рельеф местности; расстояние до коммуникаций и т.п.);

§ факторы ускорения научно- технического прогресса (Повышение технического уровня производства) (изменение технического уровня производства; внедрение новых поколений высокоэффективной техники; применение прогрессивных технологий; использование автоматизированных систем в проектировании);

§ экономические факторы (Совершенствование управления, организации производства и труда) (планирование и управление кадрами, совершенствование технического нормирования и организации труда; снижение внутрисменных потерь рабочего времени; сокращение доплат за отклонения от нормальных условий труда;

сокращение потерь от брака; изменение бюджета рабочего времени);

- факторы структурных сдвигов (Структурные изменения в производстве) (изменение объема и структуры производства; изменение доли покупных полуфабрикатов и комплектующих изделий; изменение удельных весов отдельных видов продукции);

- социальные факторы (человеческий фактор; сокращение объемов монотонного, вредного и тяжелого труда; прочие факторы).

Под резервами роста производительности трудапонимаются не использованные еще реальные возможности экономии трудовых ресурсов.

Внутрипроизводственные резервы роста производительности труда выявляются и реализуются непосредственно на предприятии. К их числу можно отнести:

- снижение трудоемкости изготовления продукции (технологической, производственной и полной);

- резервы улучшения структуры, повышение компетенции кадров и лучшее использование рабочей силы;

- улучшение использования рабочего времени (внедрение научной организации труда, сокращение текучести кадров);

- экономии материальных ресурсов, предметов труда и средств труда.

По времени использования резервы роста производительности труда разделяются натекущие и перспективные.

Текущие резервы могут быть реализованы в ближайшем периоде, и, как правило, не требуют значительных единовременных затрат. К их числу можно отнести лучшее использование оборудования, ликвидацию или сокращение брака, применение наиболее рациональных и эффективных систем оплаты труда, совершенствование организации труда на предприятии.

Перспективные резервы роста производительности труда обычно требуют перестройки производства, внедрения новых технологий и т.д. Для этого необходимы дополнительные капитальные вложения и значительные сроки осуществления работ.

Организация как механизм и форма жизни коллектива: Организация не сможет достичь поставленных целей без соответствующей внутренней.

Модели организации как закрытой, открытой, частично открытой системы: Закрытая система имеет жесткие фиксированные границы, ее действия относительно независимы.

Как вы ведете себя при стрессе?: Вы можете самостоятельно управлять стрессом! Каждый из нас имеет право и возможность уменьшить его воздействие на нас.

Источник: megaobuchalka.ru

Поточные методы производства работ

Организация строительного производства предполагает следующие направления научной и производственной деятельности: организацию строительства, планирование строительства и управление строительством.

Основными принципами организации, планирования и управления строительством являются: централизованное руководство производственно-хозяйственной деятельностью строительных организаций при максимально возможном расширении их самостоятельности; сокращение сроков возведения объектов при одновременном повышении качества строительно-монтажных работ и уменьшении их стоимости; постоянное повышение производительности труда; комплексная механизация и возможно более полная автоматизация строительного производства; индустриализация производства; выполнение строительно-монтажных работ поточными методами; полное обеспечение требований охраны труда и безопасного выполнения работ; рациональная организация материально-технического снабжения и экономное расходование ресурсов; строгое соблюдение законов и постановлений.

Строительство любого здания или сооружения наружных сетей водоснабжения и канализации и других инженерных сооружений связано с производством комплекса строительных процессов рабочими различных профессий и разной квалификации. Строительные процессы могут выполняться непрерывно или с определенными технологическими перерывами. Так, при прокладке наружных канализационных сетей с раструбными соединениями отдельных трубопроводов перед гидравлическим испытанием требуется определенное время, необходимое для твердения цементного раствора в раструбном стыке. Время твердения раствора в этом комплексном процессе составляет технологический перерыв. Технологические перерывы определяют более сложные условия для организации непрерывного производственного процесса.

Строительные процессы в пространстве могут развиваться различно. При строительстве наружных сетей водоснабжения и канализации наблюдаются процессы линейного характера, при строительстве многосветных очистных сооружений строительные процессы выполняются преимущественно по ярусам.

Поточный метод строительно-монтажных работ совмещает последовательный и параллельный методы, сохраняя преимущества обоих методов и устраняя недостатки каждого из них в отдельности. Сущность поточного метода можно пояснить следующим примером. Предположим, что требуется проложить m одинаковых наружных канализационных сетей.

Основными процессами для прокладки каждой из сетей будут: отрывка траншей, устройство искусственного основания, укладка трубопроводов по заданному направлению и уклону с заделкой стыков, гидравлическое испытание и обратная засыпка траншей. Как было отмечено выше, выполнение указанных процессов происходит последовательно, но совсем не обязательно ждать окончания одного из процессов на всей трассе, чтобы начать следующий.

Всю трассу можно разделить на участки, называемые захватками, с таким расчетом, чтобы на всех захватках объем работ при выполнении основных однородных процессов был одинаков. Если для выполнения этих объемов работ численность каждой бригады принять такой, чтобы продолжительность ее работы на захватке была также одинаковой, то число захваток будет соответствовать числу основных процессов в составе комплексного производственного процесса. Обозначим время выполнения всех процессов строительства одной сети Tц, основные процессы, выполняемые на захватках, арабскими цифрами 1. 5 в кружках (рис. 1.1, а).

При последовательном методе ведения строительно-монтажных работ (рис. 1.1, а) время на устройство m сетей составит Т = = Тцm, при этом интенсивность потребления материально-технических ресурсов будет г = R/m (где R — общие затраты ресурсов на строительство m сетей). При параллельном методе (рис. 1.1,6) все сети сооружаются одновременно и время на их устройство равно времени на устройство одной сети Т = Тц, а количество материальных ресурсов будет равно R = гm.

В случае выполнения строительно-монтажных работ поточным методом (рис. 1.1, в) комплексный процесс разделяют на п составляющих процессов (в нашем случае на 5), для каждого из которых назначают одинаковую продолжительность и совмещают их ритмичное выполнение по времени на различных сетях, обеспечивая тем самым последовательное осуществление однородных процессов и параллельное выполнение разнородных. Если взять один отрезок времени, отвечающий производству работ на 1-й сети и соответствующий 5-й захватке, то можно убедиться, что на 1-й сети в этот отрезок времени осуществляется обратная засыпка траншеи, на 2-й — гидравлическое испытание, на 3-й — укладка трубопроводов по заданному направлению и уклону с заделкой стыков, на 4-й — устройство искусственного основания под трубопроводы и на 5-й — отрывка траншеи. Однако каждый в отдельности процесс на разных сетях выполняется последовательно.

Для организации строительного потока необходимо производственный процесс разделить на составляющие, поручив их выполнение рабочим соответствующих профессий; создать производственный ритм и совместить во времени производство составляющих процессов.

На характер разделения строительных процессов влияют различные условия строительства: конфигурация объектов, вид выполняемой работы и др. Однако есть понятия поточного метода, общие для всего многообразия возводимых зданий и сооружений. При распределении операций между рабочими можно выделить поточно-операционный, поточно-расчлененный и поточно-комплексный способы ведения работ.

Поточно-операционный способ применяется при разделении производственного процесса по операциям в одном звене. Поточно-расчлененным способом работают звенья одной бригады, выполняя простые процессы на определенном месте захватки. Поточно-комплексный способ применяется при производстве работ комплексными бригадами, в которых члены бригады владеют несколькими смежными профессиями.

В зависимости от конфигурации строительных объектов и ее влияния на организацию поточного метода строительства различают поточно-линейный и поточно-захватный способы производства работ. Поточно-линейный способ применяется на строительстве протяженных сооружений, к которым относятся наружные сети систем водоснабжения и канализации. Поточно-захватный способ рационален при строительстве зданий и сооружений различного назначения, при значительных размерах по высоте; подразделяются на одно- и многоярусный.

В строительстве организуется комплексный поток, состоящий из специализированных (частных), объектных и комплексных потоков. Продукцией потоков являются: специализированного — законченные объемы определенных работ; объектного — законченные здания и сооружения; комплексного — группа зданий или сооружений.

При поточном методе производства строительно-монтажных работ однородные работы ведутся последовательно, разнородные — параллельно. Поток, который образуют однородные работы, выполняемые последовательно на разных фронтах, называют частным потоком. Поток, образуемый разнородными работами, выполняемыми параллельно на одном фронте работ, называют объектным потоком.

Вариантное проектирование. ТЭП

Задача проектирования заключается в принятии рационального (эффективного) решения по срокам и последовательности выполнения процесса, составу технических средств, количеству и составу звеньев (бригад) рабочих. В каждом конкретном случае таких решений должно быть несколько. Тогда сам процесс проектирования принимает вариантный характер. В этом случае из имеющегося арсенала или вновь разрабатываемых технологических решений выполнения идентичных процессов может быть выбрано наиболее рациональное в заданных условиях для конкретного объекта.

Поиск рационального решения основан на сравнительной оценке принятых к рассмотрению вариантов по одному или нескольким показателям эффективности, основными из которых являются себестоимость, трудоемкость и продолжительность выполнения процесса. Эффективным вариантом, принимаемым к дальнейшей разработке и осуществлению, является вариант, имеющий наименьшие значения всех показателей.

Однако часты случаи, когда нет однозначности в различии показателей (например, при наименьшей себестоимости большая продолжительность и одинаковые трудоемкости и т.п.). Поэтому в каждом конкретном случае целесообразно определять главный показатель и сравнение вести с учетом этого фактора. При этом следует иметь в виду, что себестоимость выполнения процесса косвенным образом учитывает затраты труда и продолжительность выполнения работ и отражает технический и организационный уровни данного процесса.

Себестоимость процесса представляет собой выражение в денежной форме затрат на его выполнение. Себестоимость учитывает затраты общественного труда (стоимость материальных ресурсов, энергии, амортизации основных фондов) и живого труда (заработная плата). Себестоимость процесса является одним из главных показателей и определяется по формуле

С = См + Сэм +3пл + Сх + Н

Трудоемкость процессов характеризуется затратами труда на его выполнение. Единицей измерения трудоемкости является человеко-час (чел.-ч) или человеко-день (чел.-день), показывающий затраты нормативного рабочего времени на производство работ.

Продолжительность выполнения процессов определяют для увязки операций в единый технологический процесс и для построения графиков производства работ. Затраты времени на выполнение конкретного объема работ зависят от влияния многочисленных производственных факторов: вида и объема работ, формы организации технологического процесса и степени его механизации, численности рабочих и уровня их квалификации и др. Единицей измерения продолжительности служат час, смена, день.

Программное обеспечение ЭВМ, используемое на крупных передовых стройках, позволяет автоматизировать вариантное проектирование строительных процессов.

studopedia.org — Студопедия.Орг — 2014-2022 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.01 с) .

Источник: studopedia.org

Технология производства железобетонных изделий и конструкций

В процессе производства железобетонных изделий, к которым относятся фундаментальные блоки, плиты, столы, кольца, применяют разные технологии и приемы. Они отличаются в зависимости от прочности материала, вида армирования и ряда иных параметров.

К технологическому процессу относятся несколько основных этапов:

- Подготовка смеси из бетона.

- Установка каркаса арматуры.

- Процедура формования.

- Процесс набора прочности таким материалом, как бетон.

- Последующая обработка готовых изделий, их поверхности.

Бетонная смесь

В составе бетонной смеси, которая используется для ЖБИ, находятся следующие компоненты:

- Вода.

- Вещество для связывания, которым обычно является цемент, но иногда используют дегти, материалы из полимера и битумы.

- Разные по фракции наполнители, такие как щебень, гравий, керамзит, а также шлак и песок.

- Разнообразные добавки для большей прочности изделий, их устойчивости к разным влияниям, а также для декоративного эффекта.

Смесь готовится полностью в соответствии со всеми нормами ГОСТ. Что касается вида и количества разных компонентов, то эти моменты зависят от характеристик и особенностей эксплуатации той или иной продукции.

Технологии изготовления

Дорожные плиты изготавливают несколькими способами:

- Агрегатно-поточный метод – одновременное создание разных жби изделий, перемешивание с помощью подъемного механизма, а также сушка в специальных термических камерах.

- Стендовый – перемешивание происходит между стендами механизма, однако само изделие остается недвижимо. В производстве также задействованы следующие виды техники: подъемные механизмы, пропарочная камера, смесители для раствора, домкраты для натяжки стальных стержней при напрягаемой арматуре, емкости из металла, вибростол. Не смотря на сложный, на первый взгляд, процесс данный способ подходит для небольших предприятий.

- подготовка форм – очистка от остатков бетонного раствора, смазка веществом, уменьшающим сцепление раствора с поверхностью опоки;

- укладка арматуры, фиксирование;

- приготовление раствора;

- добавка пластификаторов;

- уплотнение;

- прогрев в печи для улучшения характеристик;

- извлечение;

- нанесение маркировки;

- складирование.

Для использования в дорожном строительстве или для обустройства придомовых территорий вы можете заказать дорожные плиты в компании ДорЖБИ. Высокие эксплуатационные качества, быстрый монтаж позволяют выполнять дорожное полотно любого размера и рисунка. Строго соблюдаем условия договора, доставим продукцию в срок в любой регион РФ. Устанавливаем низкие цены, качество подтверждено гарантийным талоном.

Армирование

В процессе производства ЖБИ задействуют два вида армирования, а именно ненапряженное и предварительно напряженное.

В первом случае сетки плоской формы и объемные каркасы делают из арматуры основного и вспомогательного типа. Основная арматура используется для распределения нагрузок, связанных с растягиванием. Ее применяют в определенных местах ЖБИ. Вспомогательная же арматура применяется в ненапряженных или в сжатых областях конструкции из железобетона.

Второй тип армирования задействуется в процессе изготовления таких конструкционных элементов, которые испытывают значительные нагрузки, воздействующие на изгиб. Каркас, изготовленный из арматуры основного типа, которая сделана из очень прочной или просто упрочненной проволочной стали, необходимо вначале обжать. Выполняют эту процедуру на протяжении всей площадки сечения элемента.

Преимущества ЖБИ

Технология производства ЖБИ изделий обеспечивает следующие преимущества их применения:

- Доступная стоимость в сравнении с аналогичными строительными конструкциями, изготовленными из стали;

- Возможность использования в условиях значительных температурных перепадов за счёт одинаковых коэффициентов расширения материалов;

- Высокие характеристики пожарной и сейсмической стойкости;

- Длительный срок эксплуатации (к примеру, плиты перекрытий в жилом здании прослужат 100-150 лет);

- Высокая скорость возведения сооружений;

- Возможность изготовления продукции любой конфигурации.

Формование

При изготовлении ЖБИ применяют один из трех методов формования его деталей. Сюда относится агрегатный, а также стендовый и конвейерный типы.

Агрегатный способ. В этом случае в процессе армирования и заливки бетона применяются особые формы, которые устанавливают на формовочном посту. Затем формы переносятся в камеры. Для этого используют кран. Здесь бетон находится в оптимальных для него условиях, благодаря чему он набирается прочности.

После этого формы перемещают на особый пост, где происходит распалубка, а также обрабатывание поверхности. Формы, которые в конце освобождаются, снова идут на формовочный пост.

Конвейерный метод. В данном случае движение формы происходит по конвейеру. Все работы, связанные с созданием изделий, делят на несколько операций, которые имеют одно время выполнения. Благодаря этому процесс становится непрерывным. Такой метод обычно используются в процессе производства больших партий продукции одного типа.

Стендовый метод. В этом способе форма, которая применяется для изготовления ЖБИ, находится на особом стенде, и она неподвижна. В зависимости от этапа, к форме подают то или иное технологическое оборудование и бригаду специалистов. Такой метод обычно используют в процессе изготовления предварительно напряженных изделий.

Набор прочности

Беря во внимание требования, которые предъявляются к характеристикам изделий из железобетона, связанных с прочностью, затвердевание бетона выполняется в том или ином режиме температур:

- Обычный режим (15°С — 20°С).

- Тепловая обработка (до 100°С).

- Обработка в автоклавах (больше 100°С при повышенном давлении).

Технология производства ЖБИ

С момента разработки технологии изготовления железобетонных изделий прошло уже достаточно времени, и за этот период она только расширила сферу применения, позволяя создавать долговечные изделия с уникальными эксплуатационными свойствами как в условиях штучного, так и серийного производства.

На нашем Березовском заводе железобетонных изделий выпускается практически весь ассортимент ЖБИ, которые используются при строительстве:

- зданий и сооружений;

- инженерных систем;

- дорожной инфраструктуры.

Несмотря на такую широкую область применения, технология имеет общие черты, общий принцип изготовления изделий, который состоит из нескольких этапов:

- подготовка формы, каркаса, опалубки;

- монтаж армирующей сетки по заданной технологии;

- заливка бетонной смесью;

- виброусадка;

- монтаж закладных элементов;

- затвердевание состава в естественных условиях или в термокамере;

- финишная обработка в зависимости от технологии и вида изделий (требуется не всегда);

- контроль качества образцов продукции.

Не отличается сложностью и процесс формирования бетонной смеси, состав которой в общем случае включает:

- цемент, как вяжущую основу;

- заполнитель в виде песка, щебня, гравия, керамзита и других материалов, схожих по свойствам;

- воду;

- модификаторы или добавки, которые улучшают определенные свойства готового бетонного изделия, например, его водонепроницаемость, морозостойкость или прочность.

Простота, доступность компонентов и высокие эксплуатационные характеристики объясняют популярность ЖБИ, которые в условиях современного завода могут производится по нескольким наиболее распространенным технологиям.

Современные технологии изготовления железобетонных изделий

Подходы к производству ЖБИ и технологические отличия определяются несколькими факторами:

- назначение и тип ЖБИ;

- объем выпускаемой партии;

- нормативные документы, регламентирующие техпроцесс и параметры готовых изделий (ГОСТ или ТУ);

- существующая оснастка для изготовления ЖБИ.

Рассмотрим наиболее распространенные технологии.

Стендовая технология производства ЖБИ

Одна из самых простых форм организации производства и его развития. Все технологические операции выполняются на штатно собранном стенде, где может заливаться изделие одной или нескольких схожих номенклатур. По своей сути – это стандартно установленная, как правило, на вибростенде, форма. Технология изготовления ЖБИ на стендах включает такие основные операции, как:

- подготовка стендовой формы;

- закладка арматуры по проекту;

- заливка бетонной смеси;

- уплотнение вибрацией;

- набор прочности.

После этого готовое изделие извлекается из стенда и либо поступает на склад готовой продукции, либо проходит дополнительную обработку.

Недостаток такой технологии – сложности и значительные затраты при необходимости организации производства крупных партий продукции в минимальные сроки.

Поточно-агрегатная технология изготовления железобетонных изделий

Эта технология производства жби отличается большей продуктивностью и возможностью изготавливать широкий ассортимент, который определяется только наличием необходимых разборных форм. Для каждой технологической операции предусматривается отдельный пост, куда форма доставляется на тележке или краном. Каждый пост оснащен необходимым оборудованием и предусматривает выполнение одной из следующих операций:

- сборка и подготовка формы;

- установка армирующего каркаса;

- заливка бетоном и виброусадка;

- набор прочности;

- разборка формы выемка готового изделия.

Такой подход к организации производства требует больших затрат на старте на обустройство конвейерной линии, однако значительно упрощает изготовление разнообразного ассортимента и выпуск больших серий продукции. Внедрение в производство нового изделия требует только изготовления или покупки формы требуемого типа.

Технология производства ЖБИ плит

Плиты ЖБИ могут изготавливаться по любой из двух опалубочных технологий, по которым выпускают плиты марки . Это традиционная технология изготовления сборных, пустотных и монолитных плит стандартных размеров, определенных ГОСТом. Однако плиты, изготовленные по опалубочной технологии, имеют ряд недостатков:

- негладкая поверхность;

- возможные отклонения геометрии;

- стандартные размеры, что ограничивает возможности проектирования и строительства.

Поэтому сегодня все чаще для изготовления плит перекрытий используют безопалубочную технологию формования изделия в виде единой плиты на длинном стенде с последующей нарезкой под требуемый размер. Технология производства таких плит включает следующие этапы:

- подготовка стенда;

- установка армирующих тросов с преднатяжением;

- формование плиты специальной машиной-экструдером;

- установка необходимых закладных элементов;

- набор прочности с подогревом стенда;

- резка на фрагменты требуемой длины;

- снятие плит со стенда краном;

- обработка срезов армирующих элементов антикоррозионным составом.

Недостатки технологии – значительные затраты на старте и необходимость выделения большой площади под цех.

Технология производства ЖБИ колец

Такой популярный вид изделий, используемый для обустройства различных инженерных систем, как ЖБИ кольца, также изготавливается по двум основным технологиям:

- вибролитье. Используется специальная разборная форма, жидкий бетон, а также вибростенд или глубинный вибратор. После набора бетоном прочности через 6-10 часов опалубка разбирается;

- вибропрессование. Используется форма из двух неразборных частей – внешнего кольца и внутреннего колокола. Заполнение пространства между стенками колокола и кольца производят густым бетонным составом. Виброустановка для обеспечения равномерного заполнения может быть вмонтирована в колокол или в стенд. Форма снимается со сформированного кольца практически сразу и можно приступать к формированию нового изделия.

Предварительно перед заполнением формы бетоном внутри размещается армирующий каркас.

Благодаря использованию большинства существующих технологий изготовления ЖБИ на нашем заводе БЗСК, мы можем предлагать нашим заказчикам варианты изготовления железобетонных изделий с требуемыми характеристиками и выгодной ценой.

- Трубы железобетонные безнапорные

- Армирование плит перекрытия

- Что такое железобетонный ригель в строительстве

- Бетон класса B25

- Виды и размеры железобетонных перемычек

- Размеры дорожных плит, их вес, маркировка и характеристики

- Фундамент на забивных железобетонных сваях для частного дома

- Дефекты железобетонных конструкций

- Сколько весит дорожная плита

- Виды плит перекрытия

- Преимущества и схема канализации из бетонных колец

- Размеры, вес и объём бетонных (ЖБИ) колец

- Отличия плит ПК от ПБ

- Составные фундаменты для опор ЛЭП

- Таблица размеров лестничных маршей

- Таблица размеров железобетонных колонн

- Таблица размеров железобетонных свай

- Размеры пустотных плит (таблица)

- Таблица размеров блоков ФБС

Обработка поверхности

Есть такие виды ЖБИ, для которых необходима дополнительная отделка. В качестве примера можно привести стеновые блоки, которые облицовывают разноцветными плитками либо покрывают алюминиевыми листами. В самом конце изделия проверяются на качество.

Если вам необходимо заказать железобетонные изделия, то следует обратиться в IS GROUP. Мы готовы предоставить различные конструкции, в любой регион страны. У нас вы сможете найти различные дорожные плиты, аэродромные плиты блоки ФБС, СВАИ, плиты перекрытия и многие другие плиты ЖБИ. Доставка осуществляется железнодорожным транспортом. Если в вашем городе нет компании, которая может обеспечить вас строительными материалами, то обязательно обратитесь к нам.

Разновидности плит для дорожного строительства

Плиты классифицируют по нескольким признакам. По назначению – для постоянных и временных покрытий, аэродромные. Этот признак указан в маркировке, цифра 1 – изделия для постоянного покрытия, 2 – временного.

Тип изделия приведен в маркировке:

Прямоугольные дорожные плиты

- ПДП – плита дорожная плоская, самый распространённый тип для дорожного покрытия;

- ПДН – напряженная, более прочная и устойчивая к морозам;

- ПАГ – аэродромная, массивная, способная выдержать массу взлетающего самолёта.

Поверхность изделия может быть гладкой или рифленой для обеспечения сцепления шин с дорогой.

Классификация по геометрической форме:

- П – прямоугольные;

- ПБ, ПББ – изделия с совмещёнными бортами;

- ПТ – в форме трапеции;

- буква Ш указывает на шестиугольную форму.

Самая востребованная продукция – прямоугольные плиты, длина достигает 6000 мм, а ширина –3750 мм. Материал для изготовления плит – тяжёлый бетон плотностью 2,2–2,5 т/м3, морозостойкостью от F150. Для армирования применяют стальную арматуру или проволоку диаметром 6–8 мм. Плиты производят в заводских условиях со строгим соблюдением требований ГОСТ.

Источник: bitasic.ru

Поточные методы организации производства: параметры, характеристики и нормативы. Необходимость данного метода в производстве

На современном этапе развития промышленности существует две основные формы организации производственных систем, которые охватывают области производства от шариковых ручек до пассажирских авиалайнеров. В зависимости от типа изделий, объемов производства, сложности технологии и ряда других показателей системы предприятия используются стационарные или поточные методы изготовления или ремонта продукции.

Различие методов

Основное различие двух указанных форм заключается в процессах перемещения объектов или субъектов ремонта при выполнении заданных технологических алгоритмов. При стационарном методе объект (электродвигатель, автомобиль и др.) жестко закреплен на одной позиции в течение полного производственного цикла. Рабочие выполняют необходимый комплекс этапов по производственной необходимости.

При поточных методах организации производства, напротив, работники жестко закреплены в пространстве, а объект изготовления (ремонта) перемещается между позициями с выбранными производственными параметрами. Так достигается максимальная производительность, и снижаются потери времени.

История развития

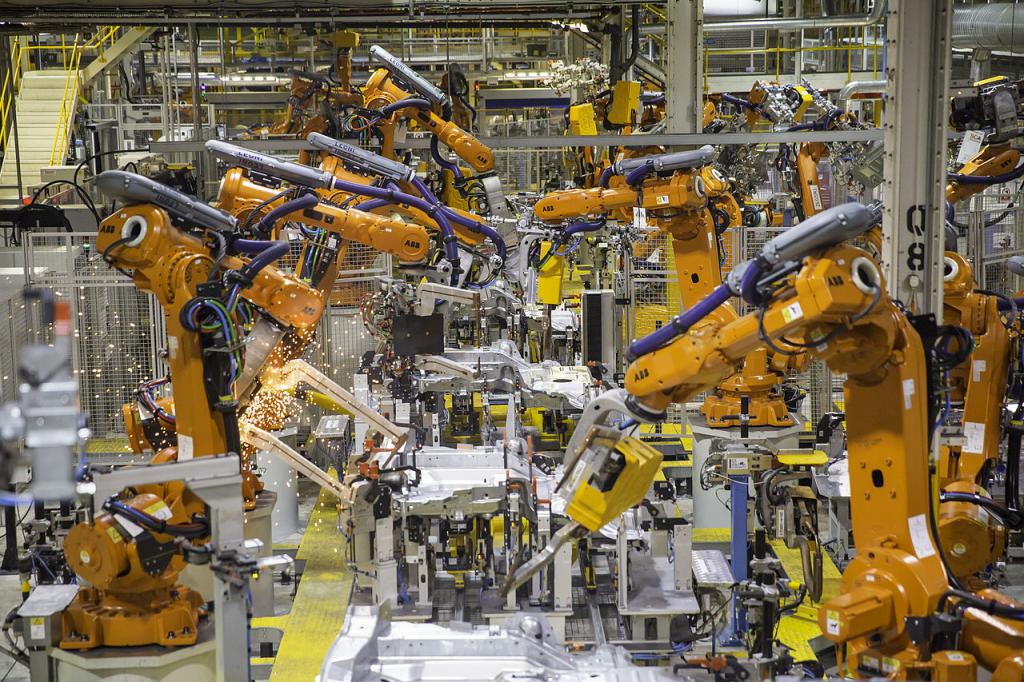

Развитие отраслевых промышленных систем определяется предприятиями массового производства, которые в силу высоких объемов и темпов производства используют наиболее передовые технологии и подходы. Нет ничего удивительного, что первые случаи массового применения поточных методов организации производства зафиксированы в автомобильной отрасли США в начале 20 века. Промышленника Генри Форда по праву называют отцом поточных форм организации. Ведь именно с его идей и началось внедрение принципов новой производственной парадигмы.

Предпосылки создания

Поточный метод организации производства предполагает технико-экономическую обоснованность. Поэтому на начальных этапах необходимо провести анализ производства для соответствия условий перехода на более сложную форму организации. К ним относят:

- возможность полной загрузки технологического оборудования, что определяется достаточным количеством однородных изделий;

- детальную дифференциацию технологии;

- продолжительную привязку операций во времени и пространстве;

- специализацию на ограниченном количестве операций с максимальной их машинизацией;

- возможность создания производственного потока (последовательное размещение позиций), что дает возможность получения оптимальных схем движения продукции;

- использование единого временного параметра (ритма производства);

- возможность использования транспортных партий (параллельность и концентрация производства);

- наличие специального транспорта для перемещения изделий.

Положительная динамика внедрения

Характерные достоинства поточных методов организации производства:

- использование высокопроизводительного оборудования (специального);

- механизация транспортных технологий подразделений,

- рациональное использование ресурсов системы.

Эффективность предложенных форм базируется на оптимизации ряда производственных показателей (производительности труда, программы выпуска, продолжительности производственного цикла, площадей цехов и себестоимости продукции).

На общую производительность влияют:

- снижение доли физического труда (уменьшение числа работников) на транспортных этапах за счет использования специальных средств (конвейеры, трансбордеры, рольганги);

- уменьшение времени простоев работников из-за переналадки оборудования, непропорциональной загрузки и кратного распределения мощностей;

- максимальная специализация рабочих мест (несколько разнородных операций на работника);

- снижение общей трудоемкости изготовления как результат внедрения новых технологических режимов.

Виды поточных производств

Основной элемент поточного производства — поточная (технологическая) линия. Она состоит из технологически связанных специализированных позиций или рабочих мест.

Поточные линии классифицируют по ряду признаков:

- по разнородности изделий на потоке — на линии с однородными изделиями и линии с изделиями, имеющими разные габариты и конструктивные элементы;

- по структуре процессов — постоянного действия во времени (непрерывные) и периодического действия;

- по виду ритма — с жестким (регламентированным) ритмом и с изменяющимся (свободным) ритмом;

- по транспортировке изделий — с использованием элементов конвейера и без него;

- по масштабу использования — на уровне участка (отделения), цеха (корпуса), заводские (несколько пролетов с полным циклом изготовления);

- по механизации и автоматизации — не механизированные (отсутствие перемещения в случае крупногабаритных изделий), с частичной механизацией (перемещение при помощи стандартных транспортных средств), с комплексной механизацией (использование ленточного или цепного конвейера), автоматизированные или автоматические;

- по пространственной конфигурации — прямолинейные, эллипсоидные и др.

Поточный метод организации производства характеризует динамику развития предприятия. Применение разных вариантов поточных линий создает определенный уровень специализации подразделений и влияет на общую эффективность системы.

Особенности проектирования поточных систем

Отметим, что поточный метод организации определяет тип производства. Внедрение прогрессивной машинной модели системы при наличии требуемых объемов изготовления позволяет предприятию поднимать планку технологического совершенства.

Базис проектирования поточного производства — это рациональная схема процессов функционирования, которая основана на нескольких предпосылках:

- Конструкторские предпосылки предполагают однотипность конструкций, взаимозаменяемость элементов и их стандартизацию.

- Технологические позволяют максимально разделить элементы технологии на составные части, что дает возможность внедрения глубокой механизации процессов.

- Организационные условия основываются на достаточной производственной программе, полной загрузке фондов и высоком уровне специализации.

- Материальные базируются на прогрессивной системе материального обеспечения всей системы (MRP, «Максимум-минимум») и обеспечении рабочих мест (Kanban, КОРМ и т. п.).

Нормативы поточного метода организации производства

Существует множество вариантов формирования производства. Объемы механизации, пространственная конфигурация, однотипность конструкций находятся в достаточно широких интервалах. Для создания эффективной поточной системы применяют ряд производственных нормативов, более известных как параметры поточного производства.

Как правило, их относят к одной из категорий:

- параметры, характеризующие работу по времени (такт, ритм);

- параметры, определяющие положение в пространстве (длина, ширина, количество позиций, площадь цеха и др.);

- параметры, которые показывают производительность поточной линии (темп потока, производительность в единицу времени).

Область применения

Наиболее часто поточные методы организации производства применяются в машиностроении. Использование на предприятиях автомобилестроения, железнодорожного транспорта, бытовых электроприборов вполне объяснимо с точки зрения однородности продукции, возможности создания транспортных партий, детализации технологии и сопутствующих факторов. При этом поточный метод организации производства характеризует и тип производства.

Однако поточная технология — это определенный подход к организации, управлению и функционированию различных процессов. Поэтому применение принципов потока возможно в любых системах, имеющих указанные выше предпосылки. Рассмотрим использование поточных технологий на примере строительной отрасли.

Особенности использования в строительстве

Строительство различных объектов представляет собой такой же производственный процесс, как и изготовление промышленных товаров. И в первом, и во втором случае мы имеем дело лишь с разными изделиями (изготовленная бытовая техника, построенный дом) и технологиями (сборка блока питания, постройка фундамента).

Целью строительства являются принятые в эксплуатацию объекты (здания, сооружения), полученные на основе выполнения комплекса процессов на строительной площадке. При проведении строительства используют последовательные и параллельные виды производственных циклов. Не обошли стороной и поточное производство.

Поточный метод организации строительного производства заключается в разделении строительного процесса на ряд этапов — устройство фундамента жилого дома, установка перекрытий, внутренние работы, которые рабочие бригады выполняют на основе общего ритма производственного процесса. При этом стремятся создавать участки работы с трудоемкостью равной кратности. Разные по содержанию производственные процессы выполняются параллельно, что обеспечивает экономию ресурсов и уменьшает время производственного цикла.

Параметры поточного метода организации строительного производства характеризуют особенности потока на основе учета и анализа технологических, пространственных и временных характеристик. К ним относят структуру потока, объемы работ, трудоемкость, шаг потока, модуль цикличности и др.

В заключение

Из проведенного анализа видно, что использование поточных методов организации производства является необходимым условием формирования высокотехнологичного современного предприятия. Поточные технологии могут применяться в разнообразной производственной деятельности, обеспечивая высокие стандарты производительности и качества изготовления продукции.

Источник: fb.ru