Виды пористости строительных материалов. Открытая, закрытая и общая пористость. Минеральный состав магматических пород. Слюды — минералы с весьма совершенной спайностью в одном направлении. Условия вступления извести в химическое взаимодействие с песком.

| Рубрика | Строительство и архитектура |

| Вид | шпаргалка |

| Язык | русский |

| Дата добавления | 12.08.2014 |

| Размер файла | 64,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Материаловедение в строительстве

1. Виды пористости строительных материалов. Какие свойства зависят от пористости, как?

Пористость (П) — свойство материала, характеризующее степень заполнения его объема порами.

Пористость определяют по формуле, %:

По величине пористости можно качественно судить о средней плотности материала, его прочности, водопоглощении, теплопроводности и др. Пористость материалов колеблется от 0 (кварц) до 95% (минеральная вата).

Виды пористости:

1) Открытая пористость — один из показателей свойств огнеупорных изделий и кусковых материалов. Открытую пористость определяют отношением объёма открытых пор образца (пор, насыщаемых жидкостью при проведении испытаний) к объёму образца, в процентах. ГОСТ 2409-80.

Открытую пористость определяют путем водонасыщения образца, после чего вычисляют по формуле, %:

, где — масса водонасыщенного образца, г; — масса абсолютно сухого образца, г; — масса образца в воде при гидростатическом взвешивании, г.

2) Закрытая пористость — отношение объема закрытых пор в огнеупоре к его общему объему, выраженное в процентах.

3) Общая пористость — отношение суммарного объёма закрытых (не насыщенных жидкостью при проведении испытаний) и открытых пор образца к его объёму, %. ГОСТ 2409-80.

По величине открытой пористости можно судить о морозостойкости, водопроницаемости и т.д. На эти свойства в значительной степени влияют не только сама величина открытой пористости, но и размер пор, их распределение в теле материала (особенно бетона). Строительные материалы при хранении, транспортировке и эксплуатации в сооружениях часто подвергаются воздействию водяных паров и воды. Увлажненные материалы тяжелее и более теплопроводны, чем сухие, скорее подвергаются разрушению, теряют свою активность, прочность, морозостойкость и др.

2. Из каких минералов состоят магматические породы? Есть ли минералы, снижающие прочность пород?

Магматические породы — это породы, образовавшиеся непосредственно из магмы (расплавленной массы преимущественно силикатного состава), в результате её охлаждения и застывания.

Большинство магматических пород, применяемых в строительстве, содержит химические соединения трех типов — кремнезем, силикаты и алюмосиликаты в виде породообразующих минералов (кварц, полевые шпаты, слюда и железисто-магнезиальные минералы).

Минеральный состав магматических пород.

Кварц — диоксид кремния (SiO2) в кристаллической форме. Он отличается высокой плотностью — около 2650 кг/м3, твердостью — 7, прочностью при сжатии-до 2000 МПа и стойкостью. При выветривании магматических пород стойкие зерна кварца не разрушаются и образуют пески. Кварц обладает несовершенной спайностью, имеет различную окраску и стеклянный блеск. При нагревании до 575 и 870°С он переходит в другие кристаллические формы, увеличиваясь в объеме.

Лучше, дешевле и теплее, чем пеностекло… Выставка строительных материалов 2020

Полевые шпаты — алюмосиликаты, образовавшиеся в результате взаимодействия оксидов кремния и алюминия с оксидами щелочных металлов. Наиболее распространенными разновидностями полевых шпатов являются: ортоклаз (прямораскалывающийся) и плагиоклазы (косораскалывающиеся). Они имеют различную окраску, плотность 2500.2760 кг/м3, твердость 6, предел прочности при сжатии до 170 МПа, температуру плавления 1170.1550°С. Стойкость полевых шпатов значительно ниже, чем кварца. Под влиянием многократных резких смен температуры и воздействия воды и углекислоты полевые шпаты разрушаются (выветриваются).

Слюды — минералы с весьма совершенной спайностью в одном направлении, которые способны расщепляться на тончайшие упругие пластинки. Наиболее часто в составе горных пород присутствуют две разновидности слюды — мусковит и биотит. Плотность слюд 2760,.3200 кг/м3, твердость 2.3, стойкость биотита меньше, чем мусковита. При выветривании биотит переходит в гидратированную разновидность слюды — вермикулит. Присутствие слюд в горных породах понижает прочность и стойкость породы, затрудняет ее шлифовку и полировку.

Железисто-магнезиальные минералы. По химическому составу они представляют собой железисто-магнезиальные силикаты. Среди минералов этой группы наиболее распространенными породообразующими минералами являются амфиболы (чаще роговые обманки), пироксены (например, авгиты) и оливины. Минералы этой группы отличаются большой плотностью 3000.3600 кг/м3, твердостью 5,5.7,5, высокой ударной вязкостью, повышенной стойкостью против выветривания (кроме оливина). Эти же свойства они придают и содержащим их горным породам.

3. В каких условиях известь вступает в химическое взаимодействие с песком? Напишите реакцию. Как такое твердение называют? Какую прочность получают?

При естественных условиях песок в известково-песчаных смесях инертен и не способен химически взаимодействовать с известью. Поэтому приобретение прочности известково-песчаных растворов в естественных условиях достигается только за счет твердения извести. Однако в среде насыщенного пара (100% -ной влажности) при температуре 170° С и выше кремнезем песка приобретает химическую активность и начинает взаимодействовать с известью по реакции

Ca (OH) 2 + SiO2+ nН2О = CaO-SiO2-nH2O,

образуя гидросиликаты кальция — прочное и водостойкое вещество. Свойства таких бетонов близки к свойствам цементных бетонов, но они требуют меньшего расхода вяжущего, позволяют шире использовать местные материалы, стоимость же изделий ниже.

Вода должна быть чистой, не содержать вредных примесей.

Гидросиликатное твердение. Известково-песчаные изделия в условиях автоклавной обработки твердеют благодаря образованию гидросиликатов кальция.

Из известково-песчаных смесей производят силикатный кирпич, камни для кладки стен, силикатные плиты для облицовки фасадов, а также крупноразмерные изделия для сборного строительства — блоки и панели для стен и перекрытий и другие изделия.

4. Как из глины делают тесто для формовки кирпича? Можно ли его сразу обжигать? Как это делают?

Приготовление теста для формовки кирпича.

Глины, применяемые для производства кирпича, должны быть, по возможности, чистыми, то есть без крупных каменистых включений, а также корней и других растительных остатков. Особенно вредными являются включения известняка. Кроме того, глины должны быть пластичными, хорошо формоваться, изделия из глин не должны давать при сушке трещин.

Наиболее подходящими для производства кирпича являются глины средней пластичности (жирности). Кирпич из очень жирных глин трудно сохнет, дает трещины и коробится. При использовании очень тощих глин кирпич получается непрочный, неморозоустойчивый. Для получения пластичного глиняного теста к ней добавляют воду. Если воды слишком много, получается жидкое глиняное тесто, из которого нельзя сформовать изделий, при малом количестве воды масса не приобретает нужной связности, будет рассыпаться, Чтобы глина приобрела нормальную густоту, надо добавить строго определенное количество воды.

Под нормальной густотой понимается такое состояние глиняного теста, при котором оно легко формуется, но не прилипает к рукам.

Для определения пластичности образцу глины придают нормальную густоту и из полученного теста делают шарики диаметром 4-5 см, жгутики длиною 15-20 см и толщиною 2 см. Шарики кладут на гладкую доску и сверху медленно надавливают дощечкой, пока они не сплющатся до половины толщины.

Если на смятом шарике не появится трещин, значит глина пластична, если трещины появятся — глина малопластична. Шарики из очень тощей глины разваливаются на куски. Жгутики обвивают вокруг деревянной палки диаметром около 3 см. Пластичные глины при этом не дают трещин и надрывов, тощие глины трескаются и распадаются.

О пластичности глины свидетельствует также усадка образцов при сушке. Чем глина пластичнее, тем больше воды требует она для получения теста нормальной густоты и тем больше усадка ее при сушке (усушка).

Для производства кирпича наиболее пригодны глины, имеющие 6-8% усушки. При большей усушке в глину следует добавлять отощители. В качестве отощителей можно применять песок с крупностью зерен 0,5-2 мм, просеянные или дробленые шлаки с крупностью зерен не более 3 мм, опилки.

Наличие в глине каменистых включений определяют путем просеивания подсушенной глины или отмучиванием в воде пробы глины. Включения размером более 3-4 мм нежелательны. Особенно вредны включения известняка. Для того чтобы узнать, имеется ли в каменистых включениях известняк, на остаток, полученный после просеивания или отмучивания, льют по каплям слабую соляную кислоту (10% раствор). Известняк от действия кислоты вскипает, а в большом количестве кислоты растворяется.

Глины, содержащие включения известняка, не следует использовать для производства кирпича, так как при обжиге известняк превращается в известь, которая гасится под действием влаги воздуха, увеличивается в объеме и разрушает изделие.

Глину, намеченную для производства, необходимо испытать, сделав из нее пробные кирпичи. Для этого, выкопав на месте предполагаемой добычи глины шурф (яму) глубиною на всю толщу залегания глины, делают по высоте стенки шурфа борозду, собирая всю глину из борозды, и тщательно перемешивают ее. Затем, определив пластичность глины, устанавливают необходимость добавки отощителя. Добавив, если нужно, отощитель, глину замачивают, тщательно перемешивают и формуют из нее вручную несколько кирпичей, которые высушивают в помещении и обжигают на кирпичном заводе.

Обожженный кирпич должен быть правильной формы, не иметь трещин, при постукивании металлическим предметом издавать чистый звук (звон), не размокать в воде. Более полные испытания глины и кирпича можно произвести в заводской лаборатории.

Обжиг кирпича.

Обжиг кирпича, как и всяких других глиняных изделий, заключается в постепенном и непрерывном нагревании сырца до установленной температуры (обычно до 920-980°), после чего изделия также постепенно охлаждаются. Во время обжига под действием высокой температуры в глине происходит ряд физических и химический явлений, в результате которых она меняет свои свойства и цвет. При высоких температурах отдельные частицы глины расплавляются и как бы спаивают между собой остальные, более крупные частицы глины. Благодаря этому обожженное глиняное изделие становится камнеподобным и прочным.

материаловедение строительство химическое взаимодействие

Высушенный, но необожженный сырец при размачивании водой снова превращается в глину и образует пластичное тесто. После обжига пластичность и другие природные свойства глины навсегда утрачиваются и не могут быть возвращены. Глиняное изделие становится водо — и морозоустойчивым.

Условия обжига, т.е. скорость повышения и последующего понижения температуры, характеризуют режим обжига и могут быть изображены в виде диаграммы, называемой кривой обжига. Режимы обжига для разных глин, а также разных типов обжигательных печей различны и в каждом случае определяются опытным путем. Температуру обжига устанавливают заранее, при испытании глины.

Обжиг кирпича является завершающим и поэтому наиболее важным и ответственным процессом производства. Качество кирпича и количество брака во многом зависят от результатов обжига.

5. В каких случаях нужны жесткие или подвижные бетонные смеси? Как их определяют? Влияет ли на прочность бетона консистенция бетонной смеси?

Бетон — это искусственный камневидный строительный материал, получаемый в результате затвердевания предварительно перемешанной и уплотненной бетонной смеси, содержащей в заданных пропорциях вяжущее, заполнители, затворители и при необходимости различные химические и минеральные добавки. Бетонная смесь должна отвечать заданным технологическим параметрам изготовления изделий и обеспечивать требуемые показатели качества бетона после твердения в заданных условиях.

Бетонные смеси

Применяют два метода оценки удобоукладываемости:

1) Оценка удобоукладываемости по времени вибрирования (по показателю жесткости) производится с помощью технического вискозиметра, установленного на лабораторной виброплощадке, со стандартными характеристиками частоты колебаний (2800 колебаний в минуту) и амплитуды (0,35 мм под нагрузкой).

В цилиндрическую форму вставляют стандартный конус, который заполняют бетонной смесью, укладывая ее тремя последовательными слоями одинаковой высоты. Каждый слой штыкуют 25 раз металлическим стержнем с округленным концом диаметром 16 мм и длиной 600 мм. Затем конус осторожно снимают и включают вибратор. Вибрирование производят до тех пор, пока бетонная смесь, пройдя снизу внутреннего кольца, вытечет в наружный цилиндр и уровень смеси в наружном и внутреннем кольце будет одинаковым. Продолжительность вибрирования принимается за меру удобоукладываемости бетонной смеси, обозначается Ж.

При упрощенном способе на виброплощадке устанавливают и закрепляют форму для куба размером 200X200X200 мм. В форму вставляют стандартный конус и заполняют его бетонной смесью. После снятия конуса приводят в действие вибратор. Вибрирование производят до тех пор, пока бетонная смесь не заполнит углов формы, а поверхность смеси не станет горизонтальной. Время (сек), необходимое для вибрирования, умноженное на 1,5, является показателем жесткости бетонных смесей.

2) Оценка удобоукладываемости по осадке стандартного конуса (по показателю подвижности). Подвижность определяют при помощи стандартного конуса высотой 300 мм с диаметром верхнего основания 100 мм и нижнего 200 мм, изготовленного из листовой стали. Конус устанавливается на горизонтальной площадке и заполняется бетонной смесью в три слоя, как указано выше. После того как бетонная смесь уложена, а избыток смеси срезан, конус снимают и измеряют ее осадку.

Малоподвижные и жесткие бетонные смеси.

Одними из основных направлений применения такого рода смесей является изготовление плит перекрытий, особенность которых состоит в наличии повышенной пустотности, а также производство широкой номенклатуры мелкоштучных изделий, получаемых методом вибропрессования, отличающиеся высокой экономичностью.

Обладая особенно низким значением водоцементного отношения, жесткие бетонные смеси позволяют существенно сократить продолжительность твердения изделий до получения требуемой прочности. Свойство пониженного водосодержания положительно способствует экономии материальных и энергоресурсов.

Жесткие бетонные смеси обладают затруднительной удобоукладываемостью и плохой формуемостью. Для оценки удобоукладываемости этих смесей метод стандартного конуса непригоден, так как осадка конуса равна нулю. Поэтому их удобоукладываемость оценивают по показателю жесткости. Для уплотнения жестких смесей требуется длительное вибрирование, вибрирование под нагрузкой, вибропрессование, вибротрамбование, т.е. интенсивное механическое воздействие.

Подвижные бетонные смеси.

Подвижные бетонные смеси (осадка конуса более 2 см) по сравнению с жесткими содержат больше воды. Это требует увеличения количества вяжущего для получения связной смеси, не расслаивающейся при уплотнении, и заданной марки бетона. Подвижные бетонные смеси хорошо уплотняются вибрированием. Литые бетонные смеси (с осадкой конуса 15-18 см) заполняют форму под действием собственного веса при незначительных механических усилиях.

Применяют при изготовлении тонкостенных конструкций, сильно насыщенные арматурой.

Список литературы

4. http://www.bibliotekar.ru/spravochnik-33/23. htm

6. http://www.bibliotekar.ru/spravochnik-72/30. htm

7. http://www.bibliotekar.ru/spravochnik-32/29. htm

12. http://www.beton-tech.ru/article/article14. php

13. http://www.baurum.ru/_library/? cat=concreteproperties под ред. И.А. Рыбьева. — М.: Изд. центр «Академия», 2006. — 528 с.

Размещено на Allbest.ru

Подобные документы

Характеристика свойств строительных материалов. Минеральный состав магматических горных пород. Гипсовые вяжущие вещества, их свойства. Гниение и антисептирование древесины. Рулонные кровельные материалы.

Технология получения цемента по «мокрому» способу.

контрольная работа [87,0 K], добавлен 25.07.2010

Определение коэффициента теплопроводности строительного материала и пористости цементного камня. Сырье для производства портландцемента. Изучение технологии его получения по мокрому способу. Свойства термозита, особенности его применения в строительстве.

контрольная работа [45,0 K], добавлен 06.05.2013

Характеристика материалов, применяемых в строительстве и ремонте, пожароопасность строительных материалов. Вредны химические и физические факторы воздействующие на человека. Воздействие строительных материалов на человека. Химический состав материалов.

контрольная работа [30,0 K], добавлен 19.10.2010

Физические свойства строительных материалов. Понятие горная порода и минерал. Основные породообразующие минералы. Классификация горных пород по происхождению. Твердение и свойства гипсовых вяжущих.

Магнезиальные вяжущие материалы и жидкое стекло.

шпаргалка [3,7 M], добавлен 06.02.2011

Общие сведения о строительных материалах. Влияние различных факторов на свойства бетонных смесей. Состав, технология изготовления и применение в строительстве кровельных керамических материалов, дренажных и канализационных труб, заполнителей для бетона.

контрольная работа [128,5 K], добавлен 05.07.2010

Характеристика отделочных материалов на основе минерального вяжущего, критерии оценки их качества и выбора для конкретного вида работ. Микроструктура и состав гипсовых вяжущих, влияние на свойства материалов. Пути повышения качества стеновых материалов.

контрольная работа [39,9 K], добавлен 17.05.2009

Свойства, состав, технология производства базальта. Устройство для выработки непрерывного волокна из термопластичного материала. Описание и формула изобретения, характеристика продукции. Виды строительных материалов. Применение базальта в строительстве.

Источник: knowledge.allbest.ru

Пористость, пустотность

Средняя и насыпная плотности материалов в значительной мере зависят от их пористости и пустотности. Пористость — числовая структурная характеристика материала, выражающая степень наполнения объема материала порами. Пустотность, являясь характеристикой сыпучих материалов 2 , выражает объем пустот между зернами (частицами) материала. Числовые показатели этих свойств выражаются либо в процентах, либо в долях объема материала, принимаемого за единицу.

Пористость — одно из основных свойств строительных материалов, так как от ее величины зависят многие свойства: плотность, водопоглощение, теплопроводность, морозостойкость, проницаемость и др. Поры (от греч. poros — проход, отверстие, скважина) — это элементы структуры, не заполненные веществом материала. Обычно поры заполнены воздухом или водой. Поры возникают в материале естественным путем или могут создаваться искусственно, целенаправленно в процессе изготовления материала.

В строительных материалах различают общую (истинную), открытую (кажущуюся) и закрытую пористость. Общую пористость, включающую весь объем пор в материале, %, можно вычислить по формуле

Общая пористость может быть равна нулю. У непористых материалов, как отмечалось выше, ро = р. В то же время у высокопористых материалов она может составлять 95-96 %.

Открытыми называются поры, которые сообщаются с окружающей средой, и между собой, образуя сложную капиллярнопористую систему. Они заполняются водой при полном погружении образцов материала в ванну с водой. Открытая пористость (Поткр) характеризуется объемом поглощенной воды, выраженной в % к естественному объему материала:

Пустотностью также характеризуются некоторые изделия, имеющие технологические пустоты (кирпич и камни керамические, железобетонные плиты перекрытия и др.). И в этом случае пустотность выражается в процентах от объема изделия.

где т и тг — масса образца материала соответственно в сухом и насыщенном водой состоянии; рв — плотность воды.

Следует заметить, что воздух, находящийся в порах, препятствует заполнению пор водой. Для полного водонасыщения образцы материала погружают в воду постепенно. Поэтапное увеличение глубины погружения образцов обеспечивает вытеснение воздуха водой, поднимающейся по стенкам пор под действием капиллярных сил.

Закрытая пористость — изолированная от внешней среды, вычисляется по формуле

Пористый строительный материал обычно содержит и открытые, и закрытые поры. Однако для звукопоглощающих материалов, например, предпочтительнее открытые поры, так как они поглощают звуковые волны; в то же время закрытые поры обеспечивают лучший теплоизоляционный эффект, повышение долговечности изделий.

Дополняют характеристику поровой структуры материала сведения о форме и размерах пор, о распределении пор по размерам. Для получения таких данных проводят специальные исследования с применением методов ртутной порометрии, методов, основанных на капиллярном всасывании жидкости, адсорбционных методов.

Пустотность (Рпуст), %, сыпучего материала, как и общую пористость, можно определить расчетно-экспериментальным методом, вычислив по формуле

Величина пустотности зависит от формы зерен, соотношения зерен разных размеров и от степени уплотнения материала. В отдельных технологиях пустотность имеет большое значение. Например, в технологии бетонов очень важно использовать смесь заполнителей с малой пустотностью, что обеспечивает получение высококачественных бетонов.

Источник: bstudy.net

Применение пористых материалов из жидкого стекла в строительстве

На основе жидкого стекла изготовляются теплоизоляционные пористые силикатные материалы.

В общем случае процесс их изготовления заключается в следующем. Силикатную массу, состоящую из жидкого стекла и тонко-дисперсного минерального заполнителя, наливают в формы и подвергают высокотемпературной сушке или обжигу. В качестве заполнителей применяют тонкоизмельченные магнезит, доломит, доломитизированный известняк, кварцевый песок и др.

Хорошими теплоизоляционными свойствами обладает шлаковая пробка, получаемая путем обработки шлаковой ваты жидким стеклом с удельным весом 1,12. В этом случае шлаковая вата смачивается жидким стеклом, прессуется в форме и нагревается до температуры 400°. Теплопроводность шлаковой пробки 0,099—0,084 ккал/м·ч·град при объемном весе 0,25—0,35 т/м 3 , гигроскопичность 4% и сопротивление изгибу 3—4 кг/см 2 .

В США широко применяется жидкое стекло при изготовлении изделий из вермикулита. Вермикулиты — вторичные минералы, образованные из биотита, флогопита и других ферромагнезиальных слюд в результате обменной реакции и гидратации.

При нагревании вермикулит в результате потери химически связанной воды под действием ее паров вспучивается, увеличиваясь в объеме до 20 раз в направлении, перпендикулярном плоскостям спайности, и образует ряд золотистых или серебристых пластинчатых чешуек, отделяемых большим числом воздушных прослоек.

В Советском Союзе богатые месторождения вермикулита находятся на Урале. Советскими учеными разработано несколько способов получения изделий из вермикулита на жидкостекольном вяжущем.

По одному из этих способов процесс изготовления заключается в тщательном перемешивании вермикулитовой крошки с жидким стеклом (в количестве 10%), последующей формовки массы при давлении 0,5—0,75 кг/см 2 и сушки ее при температуре 180—200°.

Можно получать изделия из вермикулита путем термической обработки при температуре 400—450°, в результате которой жидкое стекло вспучивается. Таким образом, вермикулит связывается малотеплопроводным материалом (вспученным жидким стеклом).

Расход материалов при этом способе изготовления следующий: вермикулита 65%, жидкого стекла с силикатным модулем 2,78 и удельным весом 1,45 35% в пересчете на силикат-глыбу.

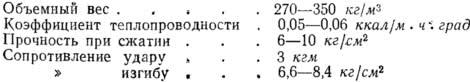

Полученный материал обладает следующими свойствами:

Хорошим теплоизоляционным материалом является сарапулит. Процесс его изготовления основан на свойстве жидкого стекла при нагревании образовывать легкую твердую пористую массу в результате потери химически связанной воды. Концентрированный раствор жидкого стекла при нагревании превращается вначале в резинообразную, а затем в твердую прозрачную массу. При температуре около 400° освобождающаяся химически связанная вода, превращаясь в пар, вспучивает массу с образованием в ней мелких, равномерно расположенных пор.

Простейший способ получения сарапулита заключается в том, что жидкое стекло с силикатным модулем 3 и удельным весом 1,5—1,55 заливается в формы, после чего нагревается до температуры 400°. Увеличиваясь в объеме в пять-шесть раз, масса полностью заполняет формы, образуя пористый материал белого цвета.

Для промышленного производства более приемлемой является технологическая схема, по которой вначале изготовляют из жидкого стекла крупку путем введения его по каплям в раствор СаСl2. Затем крупка подвергается термической обработке.

Для образования крупки жидкое стекло с удельным весом 1,45—1,50 пропускается через капельницу, представляющую собой сосуд с большим количеством отверстий в дне диаметром 2—3 мм. Капли жидкого стекла падают в раствор хлористого кальция с удельньщ весом 1,4 и выдерживаются в нем в течение 6 часов.

После этого крупка приобретает достаточную прочность и может перелопачиваться и транспортироваться.

Для удаления избытка хлористого кальция крупку промывают водой, а затем высушивают при температуре 80—90°.

После сушки крупка засыпается в закрытые формы и нагревается в печах при температуре 380—420° в течение 1,5—2 часов и при температуре 430—450° в течение 20 минут. При нагревании она вспучивается, сливается в монолит и заполняет всю форму.

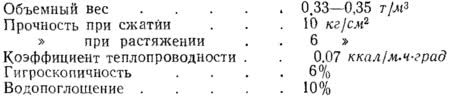

Сарапулит характеризуется следующими свойствами:

Теплоизоляционные материалы на жидкостекольном вяжущем можно изготовлять с применением органических заполнителей.

М. А. Матвеевым и К. А. Смирновым разработан способ получения такого материала на основе жидкого стекла, молотого кварцевого песка или трепела и опилок.

Кварцевый песок или трепел измельчаются на шаровой мельнице до тонкости, характеризующейся остатком на сите 4900 отв/см 2 не более 10%. Древесные опилки просеиваются через сито с величиной отверстий 2 мм. Кремнефтористый натрий измельчается до порошкообразного состояния.

Тщательное перемешивание массы с жидким стеклом (модуль не ниже 2,5, удельный вес 1,2—1,5) производится в смесительных агрегатах барабанного или шнекового типа.

Затем масса выливается в формы. После 10—12 часов хранения на воздухе она вынимается из форм и сушится при температуре 200—250°.

Подъем температуры производится в течение 5—6 часов. Затем изделия выдерживаются при этой температуре 6—8 часов.

В результате сушки влага, содержащаяся в щелочном силикате, а также продукты сухой перегонки древесных опилок испаряются, образуя большое количество пор в материале.

Опилки вследствие длительного нагрева обугливаются, делаются водостойкими и не поглощают влаги.

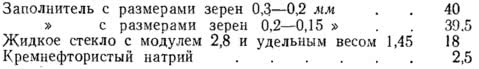

Теплоизоляционные плиты, полученные описанным способом, характеризуются следующими свойствами:

М. А. Матвеевым и К. А. Смирновым разработан способ получения на жидкостекольном вяжущем и кварцевом песке или шамоте пористых силикатных плит путем формовки смеси из указанных материалов под давлением и последующего низкотемпературного обжига.

Смесь изготавливалась следующего состава (в проц.):

Технология изготовления следующая. Кварцевый песок просеивается через двухсекционное вибрационное сито с величиной отверстий в первой секции 0,3 мм и во второй 0,2 мм.

К фракции песка, прошедшей через первую секцию и оставшейся на второй, добавляется кремнефтористый натрий. Сухая смесь перемешивается в смесительном барабане, после чего к ней добавляется жидкое стекло. Тщательно перемешанная смесь формуется, и после 1,5—2 часов хранения на воздухе изделия подаются для обжига. Обжиг плит производится при подъеме температуры в течение 9—10 часов до 900—950° и трехчасовой выдержке при этой температуре.

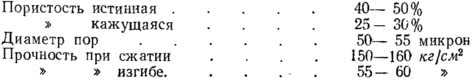

Изготовленные плиты обладают следующими свойствами:

На жидкостекольном вяжущем изготовляется силикатный фибролит. Заполнителем в этом случае могут служить опилки, древесная шерсть, камыш и другие органические заполнители.

Технологический процесс состоит из следующих операций. Органический заполнитель смачивается жидким стеклом с силикатным модулем 2,4 и удельным весом 1,3. После этого производится формовка изделий под давлением 2—2,7 кг/см 2 и искусственная сушка. Объемный вес плит равен 230—350 кг/м 3 , а прочность при изгибе 42—54 кг/см 2 .

За рубежом применяется большое количество штукатурок и теплоизоляционных материалов на жидкостекольном вяжущем. К таким материалам можно отнести энзоплиты, которые прессуются из древесной шерсти, смоченной в жидком стекле.

Энзоплиты по внешнему виду похожи на толстый картон. Изготовляются они обычно толщиной 4 см и характеризуются хорошими теплоизоляционными свойствами. Энзоплиты применяются для облицовки стен, что позволяет уменьшить их толщину.

Плиты типа «Целотекс» изготовляются путем прессования сахарного тростника, пропитанного жидким стеклом и квасцами. Применяются они как основание под полы из линолеума, для теплоизоляции плоских крыш и др.

Источник: stroim-domik.ru

Виды пористых заполнителей и основных требований к ним

Заполнители для легкого бетона Для изготовления лёгкого бетона применяют пористые заполнители, которые могут быть органические и неорганические, а в качестве вяжущего используют обычный и быстротвердеющий портландцемент или шлакопортландцемент.Так же как и плотные, пористые заполнители делятся на мелкие и крупные. Крупный заполнитель, такие как пористый гравий или пористый щебень имеют размер частиц от 5 до 40 мм и делятся на по фракциям: 5-10, 10-20 и 20-40 мм. Мелкий пористый заполнитель имеет размер частиц менее 5 мм, таким например является пористый песок. Мелкий заполнитель, в частности пористый песок, делится на две фракции: от 1,2 до 5 мм это крупный песок, и менее 1,2 мм это мелкий песок.

Так же пористые заполнители делятся на марки по плотности, которые могут быть от 250 до 1100 кг/куб.м.

Органические заполнители.

Органические заполнители для бетона

При возведении теплоизоляционных конструкций и некоторых конструкционно-теплоизоляционных конструкций, используют органические заполнители для бетона. Такими заполнителями могут являться древесина, хлопчатник, костра и гранулы пенополистирола для приготовления стиропорбетона.

Легкий бетон в строительстве

Легкие материалы на заполнителях, дающих пористость, применяются в гражданском строительстве для изготовления панелей наружных стен. Такие конструкции имеют ряд преимуществ перед конструкциями, сделанными из других материалов, и изготавливаются в основном однослойными из марок 50-75, объемным весом 800-1500 кг/м3, а иногда двухслойными или трехслойными. Элементы однослойные очень просты в изготовлении, поэтому цена на них невысока. В последнее время стали довольно широко применяться пустотелые панели из легкого материала с предварительно напряженной арматурой. Данные панели активно распространяются в применении из-за своей рациональности.

Таблица теплопроводности легких бетонов.

Применение легкого материала во внутренних конструкциях не менее эффективно в несущих перегородках и перекрытиях. Это позволяет существенно снизить вес конструкций и заметно уменьшить затраты на цемент и арматуру. Расширенное применение внутренних элементов из легких материалов позволяет снизить стоимость строительных работ и значительно сэкономить цемент и сталь.

Также применяются крупнопанельные комплексные межэтажные керамзитовые перекрытия с высокой заводской готовностью. Перекрытия выгодно устраивать и на более тяжелых заполнителях, так как чем выше марка бетона, тем меньше влияние объемного веса заполнителя на объемный вес материала.

Неорганические заполнители.

Пористые заполнители неорганического происхождения делятся на природные и искусственные. Природные заполнители получают путём простого рассева, либо рассева с дроблением горных пород, таких как известняк, туф, пемза.

Искусственными пористыми заполнителями являются продукты из минерального сырья, которое было подвержено термической обработке, которые в свою очередь делятся на специально изготовленные и побочные продукты топливной и металлургической промышленности.

Проектные марки прочности

Классификация легких бетонов по признакам вспученного и крупного пористого заполнителя.

Легкий бетон, имеющий пористость, от всех остальных видов отличается универсальностью. При имеющихся заполнителях, дающих пористость, и при использовании технологических приемов получаются растворы, применяемые в различных строительных отраслях: теплоизоляционные с объемной массой менее 500 кг/м3; конструктивно-теплоизоляционные, предназначающиеся для конструкций ограждения, покрытия зданий и стен, объемной массой до 1400 кг/м3, марки по прочности 35-100; конструктивные, имеющие объемную массу от 1400 до 1800 кг/м3, с высокой морозостойкостью (Мрз 100-300) с марками прочности от 150 до 500.

Неорганические заполнители искусственного происхождения.

Гравий керамзитовый.

Это специально изготовленный заполнитель, который получается после обжига гранулированной вспучивающейся глины. Данный заполнитель обладает сразу двумя положительными характеристиками он и лёгкий и прочный одновременно, его плотность может варьироваться от 250 до 800 кг/куб.м.

Гранулы после обжига покрываются прочной оболочкой, что и придаёт ей высокую прочность. В разрезе, керамзитовые гранулы имеют пористую структуру, что и придаёт им легкость. Благодаря двум этим важным характеристикам, керамзитовый гравий является самым распространённым заполнителем для пористого бетона.

Кроме самого керамзита, в качестве заполнителя применяют и керамзитовый песок, который получается в момент приготовления керамзитового гравия, но в небольших количествах и имеет размер зерен до 5 мм.

Так же керамзитовый песок может быть получен при обжиге гранул во взвешенном состоянии, либо путём дробления самого керамзитового гравия.

Шлаковая пемза.

Это тоже, специально изготовленный заполнитель, который получается после резкого охлаждения расплавленных металлургических доменных шлаков, что в последствии приводит к их вспучиванию. После дробления и рассеивания шлаковой пемзы получают пористый щебень.

В тех районах где металлургическая промышленность развита неплохо, распространено изготовление шлаковой пемзы, так как её производство обходится намного дешевле, чем производство керамзита.

Вспученный перлит.

Вспученный перлит

Перлиты, а так же обсидианы являются водосодержащими вулканическими стеклообразными породами, которые после обжига, при температуре от 950 до 1200°С, увеличиваются в объёме, примерно в 10-20 раз, из-за выделения воды, после чего и получается вспученный перлит.

Вспученный перлит применяют для производства не только легких бетонов, но и теплоизоляционных материалов.

Вспученный вермикулит.

По методу производства и применению вспученный вермикулит аналогичен предыдущему заполнителю, только вермикулит получается путём обжига водосодержащих слюд.

Металлургический гранулированный шлак.

Данный заполнитель является побочным продуктом металлургической промышленности, который образуется путём металлургических процессов на производстве и выглядит как песок с крупными зёрнами около 5-7 мм, а некоторые могут достигать до 10 мм.

Топливные отходы и шлаки.

Это пористые материалы в виде небольших кусков, которые были получены в результате спекания неорганических веществ, которые содержатся в угле. Топливные шлаки также являются лишь побочным продуктом, который получается в топке в качестве побочного продукта при сжигании твёрдого топлива, таких как: каменный и бурый уголь, антрацит, торф, сланцы, древесина и другие.

После получения шлаков, их подвергают легкому дроблению и рассеву для удаления вредных для бетона примесей, например несгоревшего угля.

Так же используют и золу, для приготовления зольного и глинозольного гравия.

Виды наполнителей

Заполнители для растворов и бетонов можно классифицировать по назначению:

- Для тяжелых или легких бетонов;

- Декоративных;

- Теплоизоляционных;

- Кислотостойких и других видов специальных материалов.

Кроме того все существующие виды заполнителя можно поделить на два типа:

Теперь подробней рассмотрим предназначение каждого.

Мелкий

Использование мелкого наполнителя необходимо для уменьшения пустот между частицами крупного заполнителя. От того насколько удачно будут расположены частицы, зависит то, насколько крепким получится бетон.

Мелкий заполнитель для бетона состоит из мельчайших частиц. Преимущественно, в качестве мелкого заполнителя используют песок. Основным его достоинством является минимальный размер крупиц, который составляет 0,16-5 мм, а также высокая плотность — 1,8 г/см3.

Песок существует двух типов:

- Природный – полученный в результате разрушения горных пород естественным путем;

- Искусственный – полученный в результате специальной обработки горной породы.

Чаще всего используют природный песок следующих видов:

- Слюда;

- Кварцевый песок;

- Кальцит;

- Полевой шпат.

На фото — кварцевый песок

Для определения качества песка необходимо обратить внимание на такие моменты как:

- Минеральный и зерновой состав;

- Наличие вредных примесей.

Зерновой состав заполнителя определяют при помощи набора сит с разными размерами ячеек. Конечно, весь песок просеивать не обязательно, одного-двух килограммов будет вполне достаточно. Крупных зерен в его составе должно быть не более 5 процентов, кроме того, в нем не должны присутствовать частицы более 10 мм.

Контрольные лабораторные сита для песка

Специалисты даже придумали специальный термин – «модуль крупности». Этот термин означает соотношение оставшихся крупных частиц в сите к остальному песку, взятому для пробы.

В итоге можно сказать, что крупность заполнителя бетона является важным моментом, который влияет на качество бетона. Поэтому при его использовании необходимо, следить за процентным соотношением размеров частиц. Мельчайших крупинок вроде пыли должно быть не более трех процентов, а фракций размером 0,16 – не более 10 процентов.

Обратите внимание! Содержание глины в песке способно уменьшить морозостойкость бетонной конструкции. Поэтому песок перед использованием принято очищать путем промывки.

Надо сказать, что существуют безусадочный бетон на мелком заполнителе, в который добавляют специальные смеси и полимерную фибру. Особые свойства материал получает благодаря применению мельчайших фракций наполнителя. Фибра в этом случае повышает прочность бетона.

Гравий для бетона

Крупный заполнитель

Наиболее распространенные крупные заполнители – это гравий и щебень.Их частицы должны находиться в пределах 5-70 мм. Однако, размеры во многом зависят от типа бетона. К примеру, крупность заполнителя для тяжелого бетона, используемого для массивных конструкций, может составлять вплоть до 150 мм.

Если выбирать между щебнем и гравием, то лучше отдать предпочтение щебню, так как в гравии чаще бывают различные примеси. Щебень же получают искусственным путем, за счет дробления горных пород, поэтому он лишен таких недостатков.

Совет! Как правило, в строительстве применяют настолько прочный бетон, что его обработка становится сложной задачей. Для ее решения используют алмазный инструмент, в частности зачастую применяется резка железобетона алмазными кругами или шлифовка алмазными чашками.

В отличие от гравия, зерна щебня обладают угловатой формой, приближенной к кубической.Благодаря шероховатости, такие частицы лучше сцепляются с цементом.Поэтому, для получения высокопрочных бетонов используют исключительно щебень.

Чтобы проанализировать качество крупного наполнителя, надо определить его минеральный и зерновой состав. Кроме того, следует обратить внимание на степень прочности исходной породы. Она должна в 2 или хотя бы в 1,5 раза превышать прочность бетона соответствующей марки.

Обратите внимание! От морозостойкости наполнителя будет зависеть морозостойкость всей бетонной массы.

Показатели морозостойкости

Чем больше в керамзите объем пор, тем выше его морозостойкость. Вода в керамзите, замерзая, расширяется и отжимается в свободные от воды поры, при этом материал не повреждается. Объем пор в керамзите определяют по водопоглощению керамзита при нормальном давлении и под вакуумом. При применении в материале керамзитового песка вместо мелкого заполнителя его морозостойкость резко повышается.

Морозостойкость зависит и от качества цемента и его заполнителей и от строения материала. Оно должно быть слитным, и цементного теста должно быть такое количество, чтобы его хватило на образование оболочек вокруг зерен пористого заполнителя, которые уменьшают водопоглощение этими самыми зернами, что увеличивает стойкость легкого материала.

График зависимости морозостойкости бетона от – максимального относительного увеличения разности объемных деформаций бетонного и стандартного образцов при замораживании: 1 – для тяжелого бетона; 2 – для легкого бетона.

Легкие виды материала при оптимальном объеме воды затворения имеют наибольшую морозостойкость. При этом применяемые способы уплотнения обеспечивают компактное размещение твердых составляющих, и это отвечает минимальному коэффициенту выхода. Повышению морозостойкости и созданию оптимальных структур легкого материала способствует применение гидрофобизирующих добавок и оптимальный расход воды.

Если 5-10% воды затворения заменить битумной эмульсией, то повышается такой показатель бетона, как удобоукладываемость, а капиллярное всасывание и водоотделение уменьшается. При введении кремнийорганических жидкостей в 0,1-0,2% от общей массы цемента возрастает морозостойкость. Также применяются канифольное мыло 0,02 – 0,04% и абиетат натрия не более 0,01%.

При помощи опытов показана возможность получения легких материалов, которые будут выдерживать до 800 циклов замораживания/оттаивания, при снижении прочности бетона на пористых заполнителях не более чем на 25%.

Получение легких материалов с малой водопроницаемостью и высокой морозостойкостью чувствительно расширяет возможности их применения.

Такие материалы успешно используются в гидротехническом строительстве, мостостроении и даже при построении судов.

Деформативные свойства и теплопроводность

Деформативные свойства тяжелых и легких материалов, имеющих пористость, достаточно сильно отличаются. Легкие, изготовленные на пористых заполнителях имеют большую трещиностойкость, благодаря предельной растяжимости, которая выше в 2-4 раза, чем у равнопрочного тяжелого. Однако легкий бетон имеет усадку и ползучесть большую, чем у тяжелого.

От объемной массы и влажности зависит теплопроводность легкого бетона. Теплопроводный коэффициент повышается на 0,01-0,03 Вт/(м*К), при увеличении влажности материала всего на 1%. От коэффициента теплопроводности и от объемной массы зависит толщина стены, и она может быть от 22 до 50 см.

От морозостойкости зависит долговечность материала. Легкие бетоны, выдерживающие более 15-ти попеременных циклов замораживания и оттаивания, применяются для ограждающих конструкций.

Таблица теплофизических характеристик полистиролбетонов.

Для влажных промышленных помещений в районах с суровым климатом нужны более морозостойкие легкие бетоны. И эти требования становятся еще выше при применении легкого материала в мостовых конструкциях, гидротехнических сооружениях и им подобным. В таких случаях применяется материал с морозостойкостью марок Мрз50, Мрз100 и Мрз200.

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «НИИКерамзит» (ЗАО «НИИКерамзит») при участии Некоммерческой организации «Союз производителей керамзита и керамзитобетона» (НО «СПКиК») и научно-исследовательского, проектно-конструкторского и технологического института бетона и железобетона им. А. А. Гвоздева (НИИЖБ), подразделения ОАО «НИЦ «Строительство»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство».

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. № 44-П)

| Краткое наименование страны по МК(ИСО 3166)004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Минэкономики Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Киргизия | KG | Кыргызстандарт |

| Молдова | MD | Молдова-Стандарт |

| Россия | RU | Росстандарт |

| Таджикистан | TJ | Таджикстандарт |

| Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2013 г. № 2397-ст межгосударственный стандарт ГОСТ 32496-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 ВЗАМЕН ГОСТ 9757-90

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Приложение А (справочное)

Ключевые слова: пористые заполнители, легкие бетоны, силикатные бетоны, технические требования, правила приемки, методы испытаний

Подписано в печать 01.09.2014. Формат 60x84Vs.

Уел. печ. л. 1,40. Тираж 63 экз. Зак.3452.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Источник: skbalkon.ru