Система ППР включает в себя следующие виды работ по техническому уходу и ремонту оборудования:

Внеплановые работы, вызванные аварией или неудовлетворительной эксплуатацией оборудования, системой не предусматриваются.

Ответственность за общую организацию и проведение мероприятий по ППР на предприятиях возлагается на главного инженера и главного механика предприятия.

Ответственность за эксплуатацию оборудования, за организацию и проведение мероприятий по ППР в производственных цехах возлагается на начальников цехов и цеховой персонал в пределах прав и обязанностей, предусмотренных правилами технической эксплуатации и должностными инструкциями.

Межремонтное обслуживание является повседневной работой профилактического характера и включает в себя наблюдение за выполнением правил технической эксплуатации оборудования, а также своевременное устранение мелких неисправностей и регулирование механизмов.

Для обеспечения бесперебойной работы оборудования и его сохранности эксплуатационный и обслуживающий персонал обязаны строго выполнять инструкции по уходу за ним и тщательно соблюдать технологический режим работы.

Проект производства строительно-монтажных работ ППР. Что это?

Межремонтное обслуживание выполняется во время перерывов в работе без нарушения режимов производства и осуществляется дежурными слесарями-регулировщиками, наладчиками и производственными рабочими.

Контроль за соблюдением правил эксплуатации и межремонтного обслуживания возлагается на начальника цеха, мастера и механика цеха.

Осмотр оборудования является работой профилактического характера, выполняемой по плану через определенные промежутки времени, установленные для каждой машины (агрегата).

Осмотр производится с целью проверки состояния оборудования, устранения мелких неисправностей и выяснения объема работ, подлежащих выполнению при очередном плановом ремонте.

Осмотры проводятся по установленному графику, не нарушая процесса производства, в технологические перерывы, между сменами и в нерабочее время. Желательно график осмотров сочетать с графиком мойки оборудования.

Осмотры выполняются ремонтным персоналом производственного цеха с привлечением при необходимости, производственных рабочих, обслуживающих оборудование.

Результаты осмотра заносятся в «Журнал приема-сдачи смены».

Текущий (малый) ремонт представляет собой такой минимальный по объему вид ремонта, которым обеспечивается нормальная эксплуатация машин (агрегата) до очередного планового ремонта.

Во время текущего ремонта устраняют неисправности заменой или восстановлением отдельных составных частей (быстроизнашивающихся деталей), а также выполняют регулировочные работы.

Текущий ремонт производится на месте установки оборудования силами производственного цеха.

Руководство текущим ремонтом осуществляет механик цеха, который отвечает за своевременность и качество ремонтных работ.

Средний ремонт заключается в восстановлении эксплуатационных характеристик машины (агрегата) путем ремонта или замены только изношенных или поврежденных составных частей. Кроме того, при среднем ремонте обязательно проверяется техническое состояние остальных частей с устранением обнаруженных неисправностей.

Как сделать проект производства работ? Основные правила, разбор состава

При среднем ремонте может производиться капитальный ремонт отдельных узлов.

В объем среднего ремонта входят следующие основные работы:

— ремонт отдельных узлов с заменой деталей, имеющих износ, превышающий допускаемый по техническим условиям или нормам;

— проверка всех механизмов (агрегата) с частичной его разборкой;

— проверка и замена изношенных фрикционных лент (например, в сепараторах), тросов, цепей и ремней;

— чистка всех подшипников, плановая замена шариковых, роликовых подшипников и подшипников скольжения;

— проверка и промывка редукторов;

— зачистка поврежденных поверхностей, удаление забоин и заусенцев;

— проверка и смена изношенных прокладок, уплотнений и крепежных деталей;

— покраска, при необходимости, отдельных составных частей машины;

— сборка машины (агрегата), проверка крепления узлов и механизмов, регулировка и опробование на ходу.

Средний ремонт оборудования производится на месте его установки без демонтажа машин силами ремонтного персонала производственного цеха с привлечением ремонтно-механичес — кого цеха под руководством цехового механика, который несет ответственность за все работы.

В отдельных случаях, когда средний ремонт выполняется полностью силами ремонтно-механического цеха, ответственность за проведение ремонта возлагается на главного механика предприятия.

Капитальный ремонт заключается в полной разборке и де — фектации машин (агрегата), в замене или ремонте всех износившихся узлов и деталей, в том числе и базовых. При капитальном ремонте размеры допусков и посадок сопряженных деталей и узлов доводятся до соответствия с техническими условиями, обновляется внешний вид оборудования.

В объем капитального ремонта входят следующие основные работы:

— замена всех износившихся узлов и деталей или реставрация их с доведением до размеров, установленных техническими условиями (начальные допуски и посадки берутся не по фактическому обмеру, а по чертежам и техническим условиям);

— тщательная выверка, центровка и балансировка узлов и деталей оборудования;

— выверка станины или рамы машины с ремонтом (при необходимости) фундаментов;

— проверка, чистка и ремонт воздуховодов, трубопроводов с установленной арматурой;

— отладка и регулировка или замена всех приборов автоматики и управления;

— окраска отдельных частей или, при необходимости, всей машины;

— комплексная проверка, регулировка и испытание.

Кроме того, при капитальном ремонте выполняются работы по модернизации машины, определяемые планом модернизации.

Этим видом ремонта восстанавливаются первоначальные паспортные характеристики оборудования.

Капитальный ремонт выполняется, как правило, силами ре — монтно-механических цехов и участков.

В случае, когда содержать собственный ремонтный персонал нецелесообразно, капитальный ремонт выполняется другими специализированными организациями.

Руководство работами по капитальному ремонту осуществляется главным механиком предприятия.

Модернизация оборудования осуществляется с целью улучшения эксплуатационных качеств, технического усовершенствования оборудования или решения технологических задач производства.

Модернизация оборудования не входит в систему работ, предусмотренных ГТГТР. Однако эта работа, как правило, сочетается с проведением среднего и капитального ремонта.

При этом должно предусматриваться внедрение рационализаторских предложений и изобретений, принятых руководством предприятия.

Перед решением вопроса о модернизации оборудования должны быть определены экономическая эффективность, техническая целесообразность и направление модернизации.

Ответственность за модернизацию оборудования несет главный механик предприятия.

Модернизация оборудования должна проводиться по утвержденной главным инженером предприятия технической документации, которая разрабатывается специализированными конструкторскими организациями или КБ предприятий, и объединений. Документация должна согласовываться с организацией, проектирующей оборудование, подлежащее модернизации (заводом-изготовителем) или научно-исследовательским институтом отрасли промышленности.

Источник: msd.com.ua

Планово–предупредительные ремонты в ТОИР

Паспортизация оборудования – это метод учета, который позволяет установить технический уровень, параметры и перспективу модернизации оборудования.

ТОИР (Техническое обслуживание и ремонты) можно определить, как совокупность мероприятий по поддержанию и, при необходимости, восстановлению рабочего состояния оборудования, а также его модернизации. К этим процессам относится наладка, монтаж, ремонт, техническое обслуживание и мониторинг. Самостоятельно эти процессы не могут осуществляться на производстве, так как всегда являются частью единой системы.

Список основных целей системы включает:

- накопление данных о работе оборудования и ремонтах;

- поддержание работоспособного состояния оборудования;

- выполнение требований по охране труда;

- обеспечение качества производимой продукции.

Система планово-предупредительного ремонта оборудования позволяет решить следующие вопросы:

- определяется стратегия оборудования;

- задается способ организации ремонтного обслуживания;

- разрабатываются критерии оценки эффективности ремонтного обслуживания производства.

Что такое план-график ППР

Управление ТО (далее техническое обслуживание) и ремонтом наряду с формированием заданий, определением необходимых ресурсов и контролем их расходования, также предполагает оформление плана-графика. Ежегодный план-график ППР оборудования составляется на основании регламента и периодичности.

Все мероприятия по системе планово-предупредительных ремонтов отражаются в соответствующих документах:

- учетно-контрольной карте;

- годовом плане-графике ремонта и эксплуатации;

- месячном отчете по ремонту и эксплуатации;

- сменном журнале дефектов;

- приемо-сдаточном акте на проведение ремонтов – текущих и капитальных.

Годовой план составляется в завершении года, который предшествует году планирования. Месячный план предназначен для корректировки. Оформляется ежемесячно, не позднее 26 числа. Для каждого сервиса составляется свой отдельный план-график по месту возникновения затрат. При его расчете на предприятии используется планирование по наработке, календарное и смешанное планирование.

Документ заполняется, как правило, в фоновом режиме. В этом случае расчет и заполнение осуществляется на сервере, соответственно, работа пользователя не блокируется. Автоматически заполненный план-график можно отредактировать. При необходимости пользователи могут указать исполнителя ремонтных работ, номер договора.

При составлении годового планирования заполняются также сведения о стоимости ремонтных работ. Итоговый план-график имеет форму отчета, доступен как в графическом, так и в текстовом виде.

КОНТРОЛИРУЙТЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЯ И РЕМОНТЫ ТЕХНИКИ И ОБОРУДОВАНИЯ

1С:ТОИР Управление ремонтами и обслуживанием оборудования.

- Снижение затрат на ремонты;

- Контроль качества ремонтных работ;

- Снижение запасов МТО на складе;

- Сокращение отказа оборудования.

Паспортизация оборудования. Учет объектов ТОИР

В карточках объекта ремонта (далее ОР) доступны для ввода, редактирования и просмотра следующие данные:

- сведения по эксплуатации, включая наименование организации, подразделения, дату ввода в эксплуатацию, инвентарный номер, местоположение, рабочий график;

- исполнители;

- информацию об изготовителе, включая наименование, заводской номер;

- другие вспомогательные сведения, в том числе гарантийные обязательства;

- в отдельные закладки выносятся сведения о нормативах планирования, показателях эксплуатации.

Работа в системе предполагает оперативное отражение данных о перемещении ОР как в структуре по технической позиции, так и в комплектации. Для этой цели предназначены специальные документы, которые можно создать автоматически и вручную после перенесения мышкой в определенную позицию. Предусмотрена возможность автоматической смены положения объекта.

Налажены автоматические процессы перемещения объектов ремонта между филиалами, а также их выведение в долгосрочный простой. При этом сохраняются сведения о занимаемой технической позиции. При этом по умолчанию создаются связанные документы, которые отвечают за изменение состоянии ОР, пересчет плановой наработки, отмену производственной программы. Вынесение части операций в фоновый режим позволяет сократить срок выполнения оперативных задач.

Планово – предупредительный ремонт. Планирование

Как уже отмечалось выше, в системе ведется график планово-предупредительных ремонтов, функционал которого позволяет выполнить следующие функции:

- определить бюджет на выполнение ремонтных работ;

- отметить необходимые ремонты, выставить их приоритетность;

- установить продолжительность ремонта.

На каждую операцию должна быть создана заявка, которая содержит сведения о видах работ, объекте ремонта, необходимом количестве трудозатрат и материалов. Все наряды заполняются автоматически, содержат такие сведения:

- список ремонтов;

- сроки сдачи работ;

- перечень технологических операций, персонала, который занимается выполнением работ, а также его квалификации;

- форму оплаты;

- тариф.

На основании заявок формируются наряды на проведение ремонта.

Реализация планово – предупредительного ремонта оборудования

Основные эффекты от организации системы обслуживания оборудования:

- в одной базе содержится достоверная информация о текущем положении объектов;

- выполняется автоматическое планирование графиков ремонта, в качестве основы используются нормативы и данные о фактической наработке;

- оперативное формирование управленческой отчетности.

Различные исследования, включая A.T.Kearney, SMRP, показали, что внедрение системы 1С:ТОИР в среднем окупается менее, чем за два года. Согласно данным A.T. Kearney EAM (Enterprise Asset Management) также обеспечивает следующие выгоды:

- повышается коэффициент готовности и производительность работ;

- сокращаются складские запасы;

- увеличивается доля плановых ремонтов, при этом сокращаются аварийные;

- снижается удельный вес нехватки запасов;

- сокращаются сверхурочные работы;

- сокращается число срочных закупок материалов, что позволяет приобретать их по более выгодным ценам.

Процесс выполнения запланированного ремонта или технического обслуживания будет выглядеть следующим образом. Для работы с запланированными работами предусмотрено специальное АРМ «Техническое обслуживание и ремонт». Первичная обработка ремонтов выполняется инженером в автоматизированном рабочем месте «ТО и ремонт», где отражаются все запланированные задачи по сервису.

Работа ведется по одному выбранному заданию. На этапе заявки есть возможность внести перечень работ, материальные и трудовые затраты, запчасти и инструменты. В качестве исполнителя указывается организация, которая выполняет ремонт, это также может быть сотрудник предприятия или сервис. Все заполненные данные сохраняются, после чего присваивается статус обеспечения.

В последующем заявка на ремонт передается для выполнения на объект. Инженер создает наряд на ремонт, после чего ежедневно контролирует их выполнение. Далее с заданиями в статусе «В работе» работает распорядитель, который выдает непосредственным исполнителям задания. Функционалом предусмотрена групповая печать заданий.

В конце дня распорядитель заполняет данные по факту выполнения ремонтных работ. Этот этап сопровождается созданием «Акта выполнения этапа работ» – частичного или полного. Для отражения полного завершения ремонта по заявке необходимо нажать на кнопку «Завершить», после чего задача исключается из области текущих ремонтов.

Обработка запланированных ТО имеет несколько отличий:

- должны быть установлены значения показателей на закладке «Измеряемые показатели»;

- если в процессе проведения технического обслуживания была обнаружена поломка, ее устраняют на отдельной закладке. Если ремонт аварийный, создается наряд-задание, которое автоматически попадает в рабочее место распорядителя.

Автоматизация ТОИР. Перечень программ

Один из программных продуктов, который подходит для автоматизации обслуживания оборудования ― 1С:ТОИР. Программа существенно упрощает взаимодействие сотрудников и позволяет выстроить правильную систему учета, планирования работ.

В программном продукте предусмотрено расширение для мобильных телефонов. Функционал позволяет получить доступ к интерактивному плану работы мастерам, руководителям и рабочим. Также сотрудники могут планировать приобретение расходных материалов и отчитываться по мере выполнения задач.

1С:RCM Управление надежностью оборудования (Reliability-Centered Maintenance) может использоваться с другими программами управления ТОИР, включая «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОР». Предусмотрен механизм интеграции с «1С:ERP Управление предприятием 2».

RCM задействована во многих сферах производства и сервиса, помогает достичь при минимальных затратах на обслуживание максимальной надежности. Система ППР позволяет установить причины и последствия отказа оборудования. А это значит, что появляется возможность поддерживать активы в рабочем состоянии с требуемыми показателями. Также предоставляется информация, с помощью которой можно принять решение о модернизации оборудования.

Из вышеизложенного можно сделать вывод, что автоматизация ППР существенно упрощает осуществление важных операций. Нет необходимости вести журналы эксплуатации в бумажном виде, система автоматически напоминает о важных операциях и недочетах в работе систем. Соответственно, влияние оказывается на все производственные процессы, а это и пригодность оборудования на стадии проектирования, доступность ТО, надежность устройств как надежность производства в целом.

Хотите получать подобные статьи по четвергам?

Быть в курсе изменений в законодательстве?

Подпишитесь на рассылку

Источник: www.1cbit.ru

Планово-предупредительный ремонт и его роль на производстве

Успешная предпринимательская деятельность, особенно в производственных отраслях реального сектора экономики, напрямую связана с точностью выполнения договорных обязательств. На их выполнение влияет множество внутренних и внешних факторов и условий. При этом не последнюю роль может сыграть грамотно разработанный план ремонта и технического обслуживания оборудования.

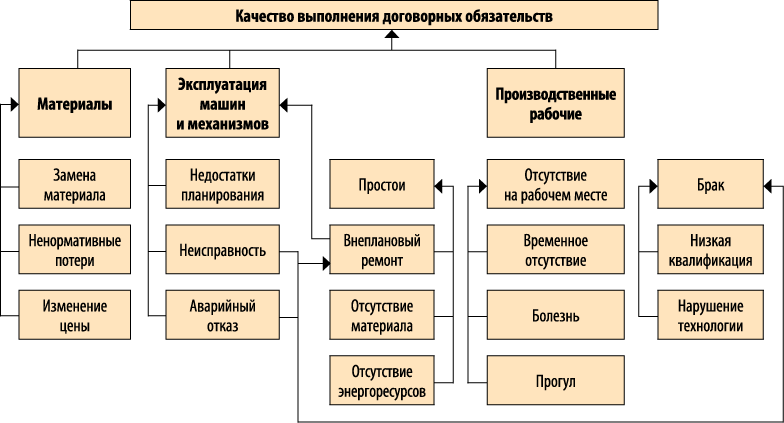

Модель причинно-следственных связей, влияющих на выполнение договорных обязательств, представлена на рис. 1.

Рис. 1. Причинно-следственные связи при нарушении договорных обязательств

Как видно из представленной схемы, неисправность и/или аварийный отказ оборудования вызывают возникновение брака и дополнительных затрат, связанных с его устранением, простои рабочего процесса, необходимость во внеплановом ремонте.

Не допустить такого развития событий призвана ремонтная служба предприятия, задачами которой являются:

- обеспечение постоянной рабочей готовности имеющегося оборудования;

- удлинение межремонтного срока эксплуатации оборудования;

- снижение затрат на ремонт техники и оборудования.

Функции ремонтной службы предприятия заключаются в следующем:

- паспортизация [1] и аттестация[2] оборудования;

- разработка технологических процессов ремонта и вариантов их оснащения необходимым инструментом и оборудованием;

- планирование и выполнение работ по техническому обслуживанию и ремонту оборудования;

- модернизация оборудования.

Все эти функции и связанные с ними мероприятия нацелены на обеспечение требуемого уровня надежности оборудования в заданных условиях эксплуатации при минимальных затратах на его техническое обслуживание и ремонт.

Важной составляющей организации ремонта оборудования являются подготовительные работы — составление дефектных ведомостей и спецификаций на ремонт.

Обратите внимание!

При планировании ремонта и технического обслуживания оборудования необходимо использовать такой специфический ремонтный показатель, как «ремонтная единица», который характеризует нормативные затраты труда и/или времени на ремонт оборудования. Соответственно, любой ремонт оборудования оценивается в ремонтных единицах, также в ремонтных единицах оцениваются затраты труда на осуществление профилактических операций по поддержанию оборудования в рабочем состоянии.

На время простоя оборудования при осуществлении ремонтных и профилактических работ влияют:

- сложность неисправности;

- применяемый метод ремонта;

- состав ремонтной бригады, занятой ремонтом;

- используемая технология выполнения ремонтных работ и т. д.

Так как на конкретном предприятии эти условия изменяются достаточно редко, то при планировании ремонтных работ появляется возможность использовать заранее разработанные нормы и нормативы.

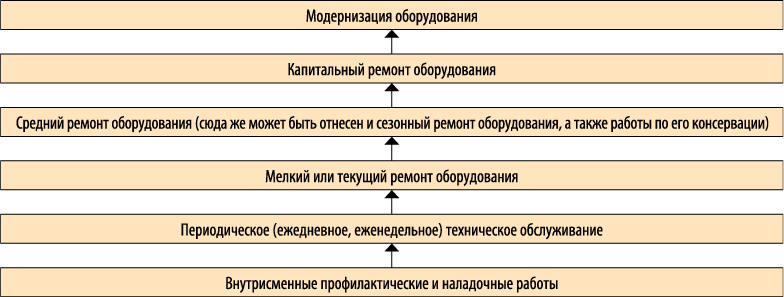

Ремонтные работы разделяют по уровню сложности их выполнения (на рис. 2 представлены по возрастающей).

Рис. 2. Виды ремонтных работ по уровню сложности их выполнения

Капитальный и средний ремонт оборудования регламентируются установленными межремонтными циклами, а вся совокупность выполняемых ремонтных работ составляет единую систему планово-предупредительных ремонтов (ППР).

Обратите внимание!

Системой ППР устанавливаются и нормативы работ по межремонтному обслуживанию. Объем этих работ не может быть точно регламентирован, поэтому количество ремонтных рабочих на предприятии чаще всего определяется по нормам обслуживания.

Кроме плановых ремонтных работ на предприятиях выполняются и аварийно-восстановительные ремонты по потребности. Как следует из названия, такие ремонты являются внеплановыми и чаще всего срочными, сильно влияющими на ритмичность и организованность основного производственного процесса. По возможности необходимо избегать, вернее, предупреждать возникновение аварийных поломок и, соответственно, потребности в таком ремонте.

При составлении плана ремонтных работ необходимо определить:

- виды и сроки ремонта, их продолжительность, трудоемкость и необходимое обеспечение для каждого станка;

- совокупный объем ремонтных работ по цехам и предприятию, с помесячной разбивкой;

- необходимую численность ремонтных рабочих, комплектацию специализированных ремонтных бригад и рабочих, занятых обслуживанием оборудования, а также соответствующий фонд заработной платы;

- количество и стоимость необходимых материалов с привязкой к плану-графику ремонта;

- временной фонд планового простоя оборудования в ремонте;

- стоимость ремонтных работ.

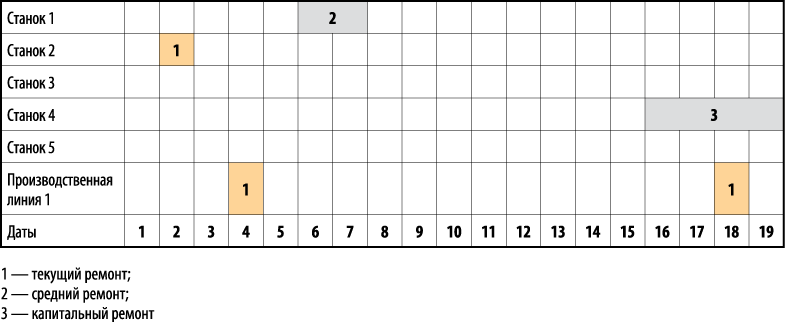

План-график ремонтных работ оформляется в виде диаграммы Ганта (рис. 3).

Рис. 3. График ремонта оборудования цеха

На каждой единице оборудования вывешивают график и структуру межремонтного цикла, в которых указаны сроки и вид выполняемого ремонта именно по данной единице оборудования. Естественно, общий и индивидуальные графики должны совпадать.

К сведению

Как показывает сравнительный анализ, зачастую предприятию гораздо выгоднее пользоваться услугами по ремонту, оказываемыми сторонними предприятиями, чем содержать собственную ремонтную службу. Однако в любом случае на предприятии должен быть сотрудник, ответственный за анализ технического состояния оборудования, составление планов-графиков его ремонта и за своевременное размещение заказов на ремонт у соответствующих контрагентов.

Разрабатываемый план планово-предупредительных ремонтов в обязательном порядке должен быть согласован с планами производства, планами реализации, а также плановыми запасами готовой продукции на складе предприятия.

При напряженных плановых заданиях текущий ремонт и наладка оборудования могут выполняться в вечернее и ночное время.

Для равномерности загрузки ремонтного персонала в течение года график ремонта корректируется таким образом, чтобы объем работ в нормо-часах по месяцам был примерно одинаковым. Для этого часть ремонтных работ из месяца со значительным превышением объема в нормо-часах переносится на месяцы с недогрузкой рабочих по сравнению с располагаемым месячным фондом времени.

Время выполнения ремонтных работ можно сократить за счет использования узлового метода ремонта. При этом на предприятии создается запас готовых к установке или отремонтированных агрегатов. При выходе из строя соответствующего узла он просто заменяется на аналогичный отремонтированный, а поврежденный агрегат отправляется в ремонт.

При оценке и анализе работы ремонтной службы используются следующие технико-экономические показатели:

- плановое и фактическое время простоя оборудования в ремонте, приходящееся на одну ремонтную единицу;

- оборачиваемость парка запасных деталей, равная отношению стоимости израсходованных запасных деталей к среднему остатку их в кладовых. Этот показатель должен быть максимально большим;

- плановые нормативы запаса ремонтных узлов, деталей и принадлежностей. Такой норматив должен обеспечить выполнение плановых и внеплановых ремонтов на период заказа и доставки соответствующих деталей;

- число аварий, поломок и внеплановых ремонтов на единицу оборудования, характеризующее эффективность системы ППР.

Обратите внимание!

Между приведенными технико-экономическими показателями существует определенная зависимость. Сокращение времени простоя оборудования в ремонте, приходящегося на одну ремонтную единицу, приводит к увеличению числа ремонтных единиц установленного оборудования, приходящегося на одного ремонтного рабочего, так как один и тот же объем ремонтных работ при сокращении времени на него может быть выполнен меньшим количеством рабочих. Это способствует снижению себестоимости ремонта одной ремонтной единицы.

При выполнении ремонтных работ желательно создать специализированные ремонтные участки, а при большом объеме однотипных работ — специализированные ремонтные службы, хотя возможно и использование комплексных ремонтных бригад, закрепленных либо по видам ремонтируемого оборудования, либо за определенными производственными подразделениями предприятия. В последнем случае повышается ответственность ремонтных рабочих за состояние оборудования, но не всегда обеспечиваются максимальная производительность труда, минимальные простои и затраты на ремонт.

[1]Производители оборудования оснащают свои изделия паспортами, в которых описаны режим и порядок обслуживания, которые необходимо выполнять для поддержания их работоспособности. Такой порядок осуществления планово-предупредительных ремонтов обеспечивает самый высокий процент готовности оборудования.

[2]В данном случае под термином «аттестация» понимается осмотр оборудования и осуществление контрольно-измерительных и тестовых мероприятий функциональной диагностики, показывающих реальное состояние отдельных единиц оборудования и их потребность в осуществлении ремонта.

Источник: www.profiz.ru