Потоки со свободным ритмом отличаются тем, что обработка отдельных деталей и узлов изделия производится параллельно , а сборка и окончательная отделка последовательно. Бывают:

-Агригатные потоки (АП) -Агригатно – групповые потоки(АГП) -Конвеерные

Агрегатные потоки- самая простая форма потоков. Рабочие места располагают вокруг беспроводных транспортных средств(тележки и тп.) Передача полуфабрикатов ручная.

-Минимальная трудоемкость изготовления изделия.

-Рациональное размещение рабочих мест и минимальные перемещения полуфабрикатов

-Рациональное использование рабочего времени и способностей рабочих

-Улучшение качества обработки изделий за счет специализации рабочих и рациональной организации рабочих мест

-Возможность автоматизировать и механизировать отдельные участки и операции швейного производства.

-Использование производственных площадей любой конфигурации

-Упрощение расчетов за счет допустимости кратных операций,возвратов и перебросов полуфабрикатов.

Вентиляция. Основы проектирования

-Отсуствие строгого режима работы и снижение трудовой дисциплины

-Увеличение обьема незавершенного производства за счет работы пачками

-Вероятность нерационального использования оборудования на кратных операциях

-Необходимость перепроектирования всего потока при переходе на новые модели.

Агрегатно- групповые потоки – прогрессивная форма потока.Состоит из нескольких агрегатов(групп),специализирующихся по изготовлению одного или нескольких узлов. Применяются в заготовительных секция ,использование транспортеров для перемещения. Преимущества и недостатки как в АП,но при переходе га новую модель перестраиваются только отдельные группы,а не весь поток.

Конвеерные потоки со свободным ритмом имеюттранспортное средство конвеер.(перемещают полуфабрикат,но не задают ритм)

Конвеерный поток со строгим ритмом- оснащен конвеером. Задает ритм работы. Может быть: -Неприрывным(с регулируемой скоростью) -пульсирующим (переодического действия)

Преимущества: -Высокая самодисциплина -Минимальный оббьем незавершенного производства

Недостатки -Строгий ритм работы -Необходимость строгого соблюдения последовательности, недопустимость возвратов перебросов и кратных операций.

Усложнение расчетов проектирования таких потоков.

Потоки, объединяющие элементы потоков со строгим и свободным ритмом, называются комбинированными. При этом на разных стадиях изготовления изделия в наибольшей степени проявляются преимущества каждого из вариантов организационных форм. Так на заготовке верхней одежды на подкладке применяются обычно агрегатно-групповые потоки, а на монтаже и отделке может использоваться конвейер со строгим ритмом.

Билет 15 вопрос 2 ОСНОВНЫЕ ЭТАПЫ ПРОЕКТИРОВАНИЯ ПОТОКОВ.

Исходными данными для проектирования потока являются: вид изделия, модель, вид материала, технологический процесс, существующий на аналогичном действующем предприятии (последовательность обработки), мощность потока. Проектирование потоков включает следующие этапы: 1) выбор моделей; 2) выбор материалов; 3) выбор методов обработки и оборудования и расчёт их эффективности; 4) выбор типа потока; 5) расчёт потока; 6) согласование операций; 7) расчёт технологической схемы; 8) анализ технологической схемы; 9) выполнение планировки потока

Выбор моделей, материалов На основании направления моды, требований к моделям данного вида (промышленных и потребительских) выбираются модели для запуска в поток. Для многомодельных потоков к моделям предъявляются также специфические требования: рассчитываются коэффициенты трудоёмкости, конструктивно-технологической однородности и унификации

Выбор методов обработки и оборудования. Оценка их экономической эффективности На основании передового опыта отрасли и предприятия, существующих конкретных условий разрабатывается последовательность обработки [4-7]. В отличие от существующего техпроцесса но каждой операции решается, остаётся ли она или исключается (намелки, подрезки и др.) и что в ней можно усовершенствовать (приложение А). При необходимости меняются методы обработки, оборудование и устанавливаются новые затраты времени. Затраты времени рассчитываются по формуле (при замене оборудования на более скоростное) или устанавливаются экспериментально (хронометражом).

Выбор типа потока. Расчет потока Тип потока выбирается исходя из конкретных условий и ассортимента по всем признакам классификации (приложение Б). Некоторые характеристики потока устанавливаются только в конце проектирования (после выполнения распланировки цеха).

Расчёт потока включает: • выбор оптимальной мощности потока М и такта потока τ; • определение расчётного количества рабочих в потоке Nр; • расчёт основного условия согласования. Такт потока – ключевое понятие поточного производства. Он является средством достижения ритма в работе потока, т.к. именно по такту выравниваются все операции при проектировании потока. Такт – среднее время между запуском или выпуском следующих друг за другом изделий. Для каждого такта (τ) рассчитываются допускаемые интервалы времени выполнения организационных операций (0,9 < τ < 1,15) и определяется удельный вес времени операций, входящих в них. При наличии не менее 50% выбирают оптимальный такт, обеспечивающий наибольший %

Табличным методом выбирается оптимальная мощность из нескольких её значений с учётом рекомендуемых [1-3] (приложение Г, табл. Г.2). Лучший вариант выбирается по наиболее высоким технико-экономическим показателям (производительности труда, съёму продукции и др.). Метод предварительной комплектовки является наиболее трудоёмким, но точным, так как из нескольких вариантов комплектовки (согласования) операций выбирается оптимальный

Значение оптимальной мощности даже для изделий одного вида не является постоянной величиной и должна определяться для каждой конкретной модели с учетом особенностей ее изготовления

Согласование операций потока Для выравнивания времени технологически неделимых операций по такту и комплектованию из них организационных операций используется основное условие согласования: суммарная затрата времени на организационную операцию должна быть равна или кратна такту потока с учётом допускаемых отклонений от него

Билет 16 1.Способы задания мощности. Определение максимальной мощности.Мощность – основная характеристика потока.

Три группы: 1. Потоки малой мощности характеризуются низкой производительностью труда, перегруженными рабочими местами, большой долей ручных работ, незначительным использованием спецприспособлений, спецмашин, полуавтоматов, отсутствием транспортных средств. 2. Средней мощности все показатели лучше.3. При большой мощности используются максимально, возможно применение средств механизации и автоматизации при пошиве и транспортировке полуфабрикатов.

Недостатками потоков большой мощности являются сложность управления потоком и большое количество одинаковой одежды.Для каждого потока существует рациональная мощность, при которой достигается наиболее полная и рациональная загрузка рабочих и оборудования, обеспечиваются высокие ТЭП.

Мощность потока может задаваться : выпуском в смену (М,едсм); количеством рабочих (N,чел); площадью потока (S, м2) и нормой площади на одного рабочего. Существует методика определения оптимальной мощности потока через коэффициент загрузки оборудования. Оптимальной считается мощность, при которой коэффициент загрузки оборудования определяемый как отношение количества специализированных времен, вошедших в допустимые отклонения от такта потока, к общему количеству специализированных времен, будет не менее 0,6.

Значение оптимальной мощности даже для изделий одного вида не является постоянной величиной и должна определяться для каждой конкретной модели с учетом особенностей ее изготовления. Определение количества рабочих в потоке производится по формуле Nр = Т / τ, чел., где Np – расчетное количество рабочих, чел; Т – трудоемкость изготовления изделий, с; τ – такт потока, с. Пример расчёта одномодельного потока приведен в приложении Г, табл. Г.3.

2КОНТРОЛЬ КАЧЕСТВА в швейных цехах отдел управления качеством (ОУК) или отдел технического контроля (ОТК). Задачи — контроль качества продукции на всех стадиях производства от поступления на предприятие сырья, материалов, комплектующих изделий, полуфабрикатов до выпуска готовой продукции, а также контроль ее хранения, упаковки, маркировки. ОУК занимается планированием выпуска продукции высокого качества, участвует в разработке технической документации, стандартов предприятия, планов и предложений по организации производства.

На швейных потоках качество изделий обеспечивается: высокая квалификация исполнителей; точное соблюдение всех технических условий и режимов обработки; исправное, хорошо налаженное оборудование; ритмичное поступление полуфабрикатов и т. д. В целом за выпуск с потока продукции высокого качества отвечает мастер, однако каждый рабочий должен осуществлять самоконтроль. Только правильно выполнив свою операцию, рабочий может передать изделие или деталь для дальнейшей обработки, это предполагает знание рабочими ТУ выполнения предшествующих операций. На основе взаимоконтроля проверяется качество ранее выполненных операций того узла или детали, которые будут обрабатываться дальше.

Объектами проверки качества готовых костюмов согласно гос и отраслевым стандартам являются: реквизиты (обязательные данные) товарного и контрольного ярлыков; соответствие внешнего вида изделия и его конфекционирования образцу-эталону; влажно-тепловая обработка; посадка изделия на манекене (манекенщике); материалы (наличие дефектов внешнего вида); симметричность формы и расположения парных деталей; расположение деталей относительно швов или краев изделия, форма и ровнота краев деталей; обработка отделочного канта, канта отделочных деталей, рамок карманов; направление рисунка ткани в деталях изделия, совпадение рисунка в местах, предусмотренных техническим описанием, симметричность рисунка в парных деталях; ровнота строчек и швов; внутреннее крепление деталей; клеевое соединение деталей; обработка застежек, закрепок, крепление фурнитуры; выстегивание деталей; наличие внутренних прокладок; допуски в расположении, количестве и размерах надставок; обработка срезов.

Готовые и замаркированные изделия подают на технический контроль, после которого изделия комплектуют в соответствии с маршрутными листами и отправляют на склад готовой продукции. Все выявленные контролером или мастером отклонения от технических условий доводят до сведения рабочих, допустивших отклонения. Дефекты устраняют эти же рабочие или другие по указанию мастера.

Мастер выясняет причины возникновения дефекта, объясняет исполнителю способы его устранения и обучает правильным приемам выполнения операции. Мастера и квалифицированные рабочие должны хорошо знать места измерений в изделии и допускаемые отклонения согласно стандарту на допуски для умелого и быстрого устранения причин возможных нарушений размеров деталей. Осмотрев и измерив изделие, контролер отмечает мелом на изделии замеченные дефекты, записывает их характер в специальном талоне и передает изделие на исправление. После устранения дефектов контролер снова осматривает изделие, отмечает в талоне, что исправление сделано, и устанавливает сорт изделия.

Система бездефектного изготовления продукции. Наличие дефектов в готовых изделиях неблагоприятно сказывается на всех показателях работы бригады, цеха. Прежде всего нерационально расходуется труд: сначала на дефектное изготовление, а затем на устранение дефекта и повторный контроль. Возврат продукции на переделку влечет за собой неритмичную сдачу готовых изделий.

Билет 17 1.Хар-ка конвеерных потоков со строгим и свободным ритмом.

Конвейерные потоки со свободным (нерегламентированным) ритмом имеют транспортное средство (конвейер) для перемещения полуфабрикат, связанное с процессом только в пространстве, но не во времени ( перемещает полуфабрикат, но ритм работы не задаёт). В зависимости от расположения конвейера в пространстве среди них различают напольные (горизонтально или вертикально замкнутая лента с коробками) и подвесные (винтовой или цепной транспортёр с подвесными каретками, тележками или плечиками).

По способу адресования полуфабрикатов конвейеры со свободным ритмом бывают неавтоматизированные и автоматизированные [1-3]. Неавтоматизированные конвейеры со свободным ритмом перемещают полуфабрикат по потоку, облегчая их передачу и не нарушая свободного ритма работы.

Однако рабочие должны следить за движущимися полуфабрикатами и вовремя снимать их с конвейера для выполнения операций. Автоматизированные конвейеры позволяют рабочим не отвлекаться на поиск нужного полуфабрикат, т.к. они автоматически направляются на рабочие места.

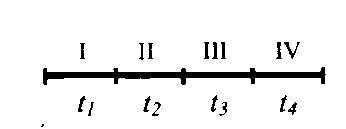

Конвейерный поток со строгим (регламентированным) ритмом оснащён транспортным средством, связанным с процессом и в пространстве, и во времени, т.к. скорость движения конвейера задаёт ритм работы. Движение таких конвейеров может быть как непрерывным (с регулируемой скоростью), так и пульсирующим (периодического действия). Конвейерная лента, имеющая разделения на ячейки (рис. 1.3), перемещает полуфабрикаты (по одному в ячейке) со скоростью, рассчитанной в соответствии с тактом потока.

2. Сводки оборудования и оснастки. Сводка оборудования рассчитывается по технологической схеме с учётом кратности операций. На кратных операциях каждому исполнителю необходим полный комплект оборудования и оснастки.

Резервное оборудование (установленное в потоке на случай поломки основного) рассчитывается в количестве 5-8% от основного на случай поломки основного. Для наиболее важных спецмашин предусматривается 1 резервная, даже если не получается по расчёту, для оборудования ВТО резервные не рассчитываются (приложение Л, табл. К.3). Часть резервного оборудования может не устанавливаться в поток, а храниться у механиков. В этом случае сводка оборудования включает запасное оборудование

Суммарное число основного оборудования сопоставляется с фактическим количеством рабочих в потоке (без учёта рабочих ручной специальности и резервных рабочих). Если количество оборудования превышает количество рабочих, то делается вывод о нерациональном использовании оборудования, производственной площади, об увеличении стоимости оборотных средств.

Такие недостатки появляются в том случае, когда в потоке имеются операции, где на одного рабочего приходится более одной единицы оборудования. В такой ситуации нужно пересмотреть согласование операций, или обосновать многостаночное обслуживание (рационально оно только при ВТО на прессах). Помимо сводки оборудования составляются сводки технологической и организационной оснасткии транспортных средств. К технологической оснастке относится то, без чего невозможно выполнение операции (спецприспособления, ножницы, колышки). Организационная оснастка – средства для улучшения организации труда (тележки, кронштейны и т.п.).

3. Рассчитать укрупненно 2 потока в цехе.

Билет 18!

1.Коэффициент согласования фактически рассчитывается после

согласования операций, но относится к анализу и показывается только на этом

этапе. Назначение коэффициента согласования – показать загрузку секции или

Источник: megalektsii.ru

6.2. Последовательность проектирования и организации строительных потоков

Основной задачей проектирования строительного потока является определение таких его параметров, которые с учетом рациональной технологии и организации работ обеспечивают выполнение работ в заданные сроки.

Проектирование потока осуществляется на основе данных об объемно-планировочных и конструктивных решениях объектов, которые будут возводиться с использованием поточного метода. При этом все расчеты должны базироваться на реальном количестве ресурсов, которые могут быть выделены соответствующими строительными организациями для выполнения объемов работ по потоку.

Проектирование строительных потоков проводится в такой последовательности:

выявляются объекты однородные или близкие между собой по объемно-планировочным решениям, а также по технологии их возведения, которые планируется строить поточным методом;

процесс возведения зданий расчленяется на отдельные составные работы с учетом однообразия технологии их выполнения;

устанавливается целесообразная последовательность выполнения работ и соединения их в общий совокупный процесс. Именно расчленение и синхронизация работ позволяет достичь непрерывности производства — одного из принципов поточности;

отдельные виды работ закрепляются за отдельными исполнителями, и устанавливается последовательность перехода бригад рабочих с захватки на захватку;

рассчитываются основные параметры потока с учетом обеспечения необходимой последовательности работ;

определяется рациональная последовательность перехода бригад и ведущих строительных машин с объекта на объект (с захватки на захватку).

На строительной площадке, при возведении здания, организация поточного строительства осуществляется следующим образом:

весь фронт работ при возведении здания разбивается на несколько участков-захваток с примерно одинаковыми объёмами и трудоёмкостью работ;

разбив сложный строительный процесс на простые процессы, необходимо поручить их выполнение отдельным бригадам или звеньям;

бригады (звенья) равномерно передвигаются по фронту работ, выполняют работу и переходят с одной захватки на другую;

первая бригада все время начинает технологический процесс, последняя завершает.

Таким образом, работы одновременно выполняются на нескольких захватках, а объект на каждой захватке находится в различной стадии готовности.

6.3. Классификация строительных потоков по технологическим признакам

По технологическому признаку различают частные, специализированные, объектные, комплексные и линейно-протяжённые строительные потоки.

Частным потоком называется элементарный строительный поток, который последовательно выполняет один простой процесс на ряде захваток (например, подчистка дна котлована, арматурные работы и т.д.)

Продукцией частного потока являются элементы конструкций сооружений зданий и сооружений (напр., щебеночная подготовка под фундаменты, арматура фундаментов и т.п.), а также вспомогательные приспособления и устройства (опалубка, подмости).

Частный поток в матричном виде представляется математической моделью, описывающей продолжительность tj на захватках j = 1,2,3,…n. продолжительность и последовательность выполнения работ на рассматриваемых захватках:

В конкретном числовом значении частный поток записывается моделью в виде матрицы чисел, описывающих продолжительность работы частного потока на всех захватках, например,

где 2 — продолжительность работы потока на каждой, в описанных моделью, четырёх захватках.

Графической моделью частного потока является вектор, описывающий последовательность и продолжительность выполнения работ потока на рассматриваемых захватках (рис.6.5):

Рис. 6.5. Графическая модель частного строительного потока

Специализированным потоком называется совокупность частных потоков, совместной продукцией которых является либо конструктивный элемент здания, сооружения, либо отдельный вид работы.

Например, устройство монолитных фундаментов или устройство кровли.

Математическая модель специализированного потока записывается матрицей, включающей в себя математические модели частных потоков, которые включены в состав специализированных потоков, а графические модели — системой графических моделей, входящих в состав этих частных потоков (рис. 6.6).

Рис. 6.6. Графическая модель специализированного потока

Частные и специализированные потоки могут иметь различные направления развития. Направления потоков зависят от:

объемно-планировочных и конструктивных решений зданий и сооружений;

видов работ и их этапов.

В зависимости от направления развития частные и специализированные потоки могут быть горизонтальными, вертикальными, наклонными и комбинированными.

Горизонтальные потоки организуются при устройстве фундаментов, монтаже конструкций одного этажа, кровельных работах и т.п (рис. 6.7):

Рис. 6.7. Горизонтальное направление потока

Вертикальные потоки применяются при монтаже многоэтажных промышленных зданий, когда монтаж ведется методом «на кран» отдельными участками на всю высоту здания, а также при кирпичной кладке дымовых труб и т.п.

В свою очередь, вертикальные потоки могут быть (рис. 6.8):

Рис. 6.8. Направления потоков: a) — вертикально-восходящий; б) — вертикально-нисходящий; в) — горизонтально-восходящий потоки

(1,2,3,4 — порядковые номера секций)

Объектным потоком называется совокупность специализированных потоков, совместной продукцией которых является отдельное здание, сооружение (рис. 6.9):

Комплексным потоком называется группа организационно-связанных объектных потоков, объединенных общей продукцией в виде комплекса зданий и сооружений промышленных предприятий или зданий и сооружений жилого массива.

Линейно-протяженными потоками называются потоки, которые организуются для строительства линейно-протяжённых сооружений (дороги, линии электропередач, газопроводы, др.).

В зависимости от способов разделения труда между рабочими различают поточно-расчленённые и поточно-операционные методы работы бригад.

Поточно-расчлененный метод применяется при делении бригады на специализированные звенья, которые выполняют простые процессы, на который делится весь производственный процесс. Так, при выполнении штукатурных работ отдельные звенья, переходя с захватки на захватку, последовательно выполняют подготовку поверхности, механизированное нанесение раствора с последующим разравниванием и т.д. Каждое специализированное звено выполняет работу на отдельной захватке, на которую после завершения предыдущего процесса перемещается звено для выполнения следующего вида работ.

Поточно-операционный метод применяется при таком разделении труда между рабочими внутри звена, когда каждому из них поручается одна операция в составе процесса, который выполняется поточно звеном рабочих внутри захватки (это своего рода поток в потоке). Обычно этим методом выполняется кладка кирпичных стен звеном каменщиком, каждый из которых выполняет только свою операцию.

Источник: studfile.net

Проектирование технологических потоков швейных цехов

методическая разработка по технологии

В данном пособии содержится теоретический материал по организации швейных цехов, а также задания для выполнения лабораторных работ.

Скачать:

| Проектирование технологических потоков швейных цехов | 115.9 КБ |

Предварительный просмотр:

Комитет по образованию

Санкт-Петербургское государственное бюджетное профессиональное образовательное учреждение

«Колледж Петербургской моды»

УЧЕБНО – МЕТОДИЧЕСКОЕ ПОСОБИЕ

По теме: Проектирование технологических потоков швейных цехов

для подготовки специалистов среднего звена по специальности

29.02.04 КОНСТРУИРОВАНИЕ, МОДЕЛИРОВАНИЕ И

ТЕХНОЛОГИЯ ШВЕЙНЫХ ИЗДЕЛИЙ

квалификационной категории КПМ

Среди отраслей, изготовляющих товары для населения, ведущее место занимает швейная промышленность, которая производит различную одежду.

Изготовление одежды — сложный процесс. Качество изделий зависит от квалификации специалистов и рабочих.

Предприятия, выпускающие одежду массового производства, характеризуются высоким уровнем техники, технологии и организации производства, что предъявляет особые требования к работающим на этих предприятиях.

Быстро растет потребность в высококвалифицированных кадрах, способных трудиться творчески и высокопроизводительно, умело использовать новейшую технику. Сегодня производство все в большей степени нуждается в специалистах, практически и теоретически хорошо подготовленных, обладающих глубокими знаниями по общеобразовательным и специальным дисциплинам, имеющих высокую техническую культуру.

Наряду с существованием специальных швейных машин, швейных полуавтоматов, швейных установок и комплексных рабочих мест появляются так называемые технологические модули, управляемые компьютерами. Принцип действия технологических Модулей заключается в том, что рабочие операции выполняются на нескольких швейных установках в едином технологическом цикле с однократной фиксацией заготовки прижимными шаблонами в начале процесса обработки.

В цехах влажно-тепловой обработки готовой продукции существуют автоматизированные линии. Транспортные системы и программирующие цифровые компьютеры объединяют в единый комплекс цепочку оборудования для влажно-тепловых работ. Специальный подъемник, захватив изделие, висящее на вешалке, автоматически передает его от одного рабочего места к другому.

Современному производству необходимы специалисты, владеющие компьютерной техникой, так как многие этапы производства в значительной степени ею оснащаются.

Технология швейного производства относится к циклу специальных дисциплин, обеспечивающих необходимый уровень знаний и умений в области швейного производства.

В результате изучения курса студент должен:

— иметь представление о современном состоянии и перспективах развития швейного производства;

— знать технологические процессы всех этапов швейного производства, организацию рационального раскроя и нормирования расхода материалов, способы соединения и методы обработки деталей швейных изделий;

— уметь составлять последовательность обработки и сборки деталей и узлов изделий, выполнять контроль качества кроя и готовой продукции;

— владеть навыками расчета технологических операций изготовления швейных изделий, графического изображения и чтения узлов обработки швейных изделий.

Учебно-методическое пособие разработано на основе программы ПМ.03. «Подготовка и организация технологических процессов на швейном производстве», и состоит из теоретического блока и выполнения лабораторных работ.

Проектирование технологических потоков швейных цехов

1. Условия организации потоков

Массовое производство характеризуется использованием поточного метода, при котором процесс изготовления изделия разделен между группой исполнителей, где обеспечивается непрерывная и ритмичная подача полуфабрикатов в зону каждого рабочего места.

Поток – это форма организации производственного процесса, при которой все операции на рабочих местах выполняют в определенной, заранее установленной технологической последовательности, имеется соответствующее число рабочих и оборудования для обеспечения равной пропускной способности за один и тот же период времени.

1.1 Технологические потоки различают по способу подачи полуфабриката:

— потоки малых серий.

Конвейерные предусматривают подачу полуфабриката в зону рабочего места в строго согласованном по времени временем выполнения операций, при использовании ленточных, подвесных – цепных транспортных средств.

Агрегатно – групповые потоки характеризуются перемещением полуфабриката между рабочими местами пачками при помощи передвижных транспортных бесприводных средств.

Потоки малых серий характеризуются подачей полуфабриката при помощи транспортеров, скорость которых не зависит от времени выполнения операции.

1.2 Потоки различают по количеству одновременно обрабатываемых моделей:

В одномодельных потоках выпускают изделия одного вида или одной модели на протяжении длительного времени.

В многомодельных потоках одновременно изготавливают несколько моделей одного вида изделия.

В многоассортиментных потоках изготавливают несколько видов разных изделий.

1.3 Потоки различают по ритму работы:

— работающие в строгом ритме (конвейерные),

— работающие в свободном ритме (агрегатно-групповые, потоки малых серий),

В потоках со строгим ритмом организация ритмичной работы достигается за счет подачи полуфабриката к каждому рабочему месту в строго установленном количестве (обычно поштучно) через определенные интервалы времени. Рабочие места располагают в соответствии с последовательностью технологического процесса.

В потоках со свободным ритмом работы отсутствует четкий регулятор ритма. Полуфабрикат на рабочие места в таких потоках подается, как правило, партионно (пачкой) с помощью различных бесприводных транспортных средств.

В комбинированных потоках на одних участках использована организация строгого ритма, на других – свободного.

1.4 Потоки различают по способу запуска моделей (кроя) в поток:

— с последовательным запуском,

— с цикличным запуском,

— с комбинированным запуском.

В потоках с последовательным запуском кроя сначала запускается и соответственно обрабатывается вся партия модели А, после этого партия модели Б, затем модели В и т.д. (такой запуск применяется на одномодельных потоках).

При цикличном запуске модели запускаются на поток по циклам в порядке, заданном расчетом. Например , на многомодельном потоке изготавливают три модели (А, Б и В) одного изделия. Необходимо получить равное число изделий каждой из этих моделей в смену. Запуск должен осуществляться в такой последовательности: А, Б, В; А, Б, В и т.д. (цикл равен трем).

Но если нужно, чтобы выпуск модели В был вдвое больше, чем А и Б, то схема запуска будет такой: А, Б, В, В; А, Б, В, В и т.д. (цикл равен четырем). Цикличный запуск применяют при изготовлении изделий разной трудоемкости, но с однотипными способами обработки, одинаковыми оборудованием и приспособлениями и желательно из материалов с одинаковыми свойствами.

При комбинированном запуске изготовляемые модели разбивают на группы, которые последовательно поступают на поток. При этом внутри каждой группы модели запускаются циклично. Например, четыре модели (А, Б, В, Г) подразделяют на группы А, Б и В, Г. Сначала изготавливают все изделия моделей А и Б, которые запускаются по схеме А, Б, А, Б и т.д., затем все изделия моделей В, Г по схеме В, Г, В, Г. Комбинированный запуск применяют при одновременном изготовлении большого числа моделей с различными трудоемкостью и сложностью обработки.

1.5 По способу загрузки потока полуфабрикатами потоки могут быть:

— с централизованным запуском,

— с децентрализованным запуском.

Централизованный запуск может быть и поштучным, и пачковым, децентрализованный- только пачковым. Поштучный применяют на потоках, работающих в строгом ритме (конвейерных). При таком запуске требуется четкая организация технологического процесса.

Число изделий в пачке, поступающей на рабочее место, называется транспортной партией.

1.6 Потоки различают по структуре:

Секционными называют потоки, в которых процесс обработки разделен на отдельные части, каждая из которых представляет законченный цикл обработки.

Бывают двухсекционные, трехсекционные, четырехсекционные потоки, их разделяют на:

- Заготовительную и монтажно-отделочную секцию (две секции),

- Заготовительную, монтажную и отделочную секцию (три секции),

- Две заготовительные, монтажную и отделочную секции (четыре секции).

В заготовительной секции выполняют операции по заготовке отдельных узлов и деталей (полочки, спинки, мелкие детали, подкладка и т.д.).

В монтажной секции производятся сборочные операции и виды работ, в небольшой степени зависящие от модельных особенностей (обработка боковых, плечевых срезов, соединение воротника с горловиной, рукавов с проймами и т.д.).

В отделочной секции выполняют заключительные операции по изготовлению изделия (обметывание петель, пришивание пуговиц, чистка изделия, окончательная ВТО, контроль качества, упаковка изделия).

1.7 Потоки различают по мощности:

— потоки малой мощности,

— потоки средней мощности,

— потоки большой мощности.

Мощность потока определяется выпуском изделий в смену или количеством рабочих в потоке. Показатель мощности зависит от уровня используемой техники.

Потоки малой мощности позволяют изготавливать изделия широкого ассортимента, однако на таких потоках не удается добиться специализации операций. Кроме того, низкий коэффициент использования оборудования, низкая производительность труда и уровень механизации и автоматизации низок.

Потоки средней мощности при более высоких технико –экономических показателях по сравнению с показателями потоков малой мощности дают возможность выпускать изделия достаточно широкого ассортимента.

Потоки большой мощности являются наиболее экономичными. Специализация труда на рабочих местах, повторяемость и однородность операций – все это наиболее полно выраженно при использовании этих потоков.

Источник: nsportal.ru