Основа производственного процесса на любом предприятии — труд, т. е. целесообразная деятельность коллектива предприятия по производству характерной для него продукции. Процессы труда обязательно предполагают наличие трех основных элементов: рабочей силы, средств труда и предметов труда. Непосредственно процесс труда заключается в выполнении рабочим трудовых операций или в активном наблюдении и управлении работой орудий труда.

Производственный процесс — это совокупность взаимосвязанных процессов труда и естественных процессов, направленных на преобразование предмета труда в продукт труда т. е. на добычу продукции или производство ее из сырья и материалов (полуфабрикатов).

Производственные процессы, применяемые в различных звеньях: нефтяной и газовой промышленности, сложны и многообразны. Они отличаются по функциям и целевому назначению, степени механизации и автоматизации, методам организации и т. д.

Производство практически любой продукции ведется по стадиям. Каждая из таких стадий представляет собой частичный производственный процесс, в результате которого решается часть задачи по производству готовой продукции. Для него характерны однородность и определенная технологическая завершенность работ. Комплекс всех стадий в результате которых сырье, материалы и полуфабрикаты преобразуются в готовую продукцию, составляет совокупный производственный процесс предприятия. Например, законченная строительством скважина выступает как результат совокупного процесса производства на буровом предприятии, а построенная буровая — результат частичного процесса производства-вышкостроения .

Оптимизация производственного процесса бурения скважин

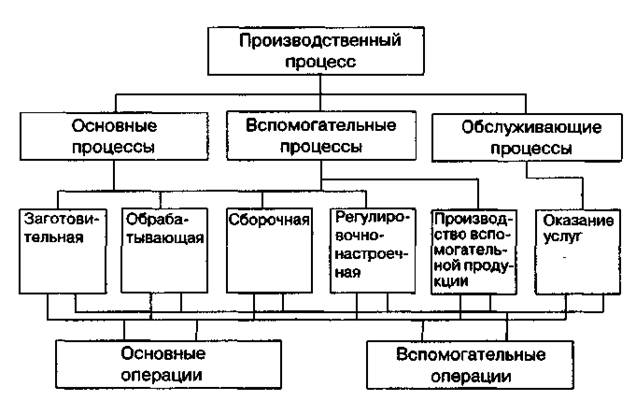

По функциям в изготовлении продукции производственные процессы подразделяются на основные и вспомогательные.

К основным относятся процессы, непосредственно направленные на преобразование предмета труда в продукт труда, т. е. на производство характерной для данного предприятия (цеха) продукции (например, непосредственный процесс бурения скважин, собственно добыча нефти и газа и т. д.).

Производственные процессы, создающие необходимые предпосылки для нормального хода основных процессов (например, процессы, направленные на поддержание в работоспособном состоянии средств труда и др.), относятся к вспомогательным.

По уровню механизации основные и вспомогательные производственные процессы подразделяются на:

Ручные процессы характеризуются отсутствием каких-либо механизмов, механизированного инструмента и источников энергии. Они выполняются рабочими с помощью ручных орудий труда или без них. Ручные механизированные процессы в отличие от ручных выполняются с применением механизированного ручного инструмента при наличии источника энергии. Например, сверловка отверстий ручной дрелью — ручной процесс, а электродрелью — ручной механизированный.

Машинно-ручные процессы осуществляются с помощью машин, причем рабочий орган машины перемещается к предмету труда или предмет труда к рабочему органу рабочим вручную с приложением усилий. К таким процессам, например, относится сверловка отверстий на станке с ручной подачей сверла.

Этапы организации процесса строительства скважины

Машинные процессы осуществляются машиной, рабочим органом которой управляет рабочий без приложения физических усилий. Вспомогательные операции при этом могут выполняться вручную или с частичной механизацией, например работа машиниста на экскаваторе.

Под автоматизированными производственными процессами понимаются такие, у которых основные работы по изготовлению продукции автоматизированы полностью, а вспомогательные — полностью или частично. Функции рабочего сводятся к наблюдению и контролю за работой машин-автоматов, загрузке сырья и выгрузке готовых изделий. В условиях бурения к этому виду процессов труда можно отнести спускоподъемные операции с помощью автомата АСП.

Аппаратурные процессы протекают в аппаратах, печах я т. д., где под воздействием тепла, давления, электрической или химической энергии предмет труда изменяется качественно. В задачу рабочего входят наблюдения и контроль за параметрами технологического режима. Например процессы обессоливания, обезвоживания и стабилизации нефти относятся к аппаратурным.

1.2 Особенности производственного процесса в бурении

Бурение относится к капитальному строительству, создающему наиболее важную часть основных производственных фондов в нефтегазодобыче. Строительство скважин сопряжено с производством большого объема работ по образованию глубоких горных выработок. Это определяет отличительные особенности предмета труда в бурении.

Помимо таких его элементов, как обсадные трубы, цемент и т. д., рабочим-буровикам приходится иметь дело с горными породами, преграждающими доступ к полезным ископаемым. Их разрушение и извлечение из скважин требуют применения специального оборудования и сложной технологии производства буровых работ. К главнейшим из средств труда, непосредственно используемым в процессе строительства скважин, относятся буровое оборудование, силовое оборудование, буровой инструмент (бурильные трубы, долота и т. д.), спускоподъемное оборудование и инструмент, ловильный инструмент, объекты малой механизации и транспортные средства. Определенный комплекс средств труда представлен во вспомогательном хозяйстве буровых организаций.

При строительстве скважин основной процесс — проходка ствола скважин — осуществляется с поверхности земли без непосредственного доступа человека к забою, находящемуся на большой глубине. Это обусловливает применение особых технических средств и технологических методов, которые обеспечивали бы бурение скважин в точно заданном направлении, надежный контроль за работой поро-доразрушающего инструмента и забойного двигателя, доставку этих механизмов к забою и обратно.

Следует сказать, что использование производственных мощностей в условиях бурения во многом обусловливается особенностями технологии разведки и разбуривания нефтяных месторождений, наиболее существенным из которых является перемещение фронта строительства скважин с одних площадей на другие, а в пределах месторождения — от одной скважино-точки к другой.

Периодическое движение буровых работ с площади на площадь вызывает необходимость перебазирования буровых предприятий из одного района бурения в другой. В новых районах, как правило, заново создаются ряд производственных объектов, складское хозяйство, жилье и бытовые комплексы. Переходный период длится в течение 2—3 лет. В эти годы даже передовые предприятия, добившиеся на прежних площадях хороших результатов, резко снижают темпы строительства скважин.

Выход на новые площади сопровождается снижением скоростей бурения и ухудшением других показателей не только из-за недостаточной изученности геологического разреза, но и вследствие отставания работ по предварительному обустройству площадей. Последнее обстоятельство ведет к тому, что буровые предприятия иногда вынуждены вести работы в условиях острого недостатка жилья и культурно-бытовых объектов, отсутствия удовлетворительных дорог, неподготовленности комплекса производственных баз, в результате чего нет той полноты и своевременности услуг, которые требуются для нормального хода буровых работ.

Движение фронта буровых работ в пределах одной площади сопровождается следующими отрицательными последствиями:

а) на демонтаж, транспортировку и монтаж оборудования затрачивается большое количество времени и средств;

б) создаются временные, облегченные защитные сооружения, не обеспечивающие надлежащих условий работы буровой бригады;

в) многократный демонтаж, перетаскивание и монтаж буровой установки отрицательно сказываются на ее техническом состоянии, ведет к ускорению износа и возрастанию длительности пребывания установок в ремонте;

г) создаются препятствия к постоянному закреплению техники за специализированной бригадой, что противоречит принципам социалистического хозяйствования и научной организации труда;

д) геологические условия бурения скважин никогда не остаются постоянными даже в пределах одного месторождения. Поэтому эффективность работы буровых бригад и степень использования оборудования снижаются и от того, что переход на новые точки бурения (и тем более месторождения) сопряжен с производством буровых работ в обстановке недостаточной изученности геологических условий.

Для повышения эффективности производства в условиях движения фронта буровых работ первостепенное значение имеют выполнение обязательного минимума подготовительных работ на новых площадях, включающих объекты водоснабжения, энергоснабжения, средств связи, материально-технического обеспечения, ремонтных служб, а также жилищного и культурно-бытового назначения; производство минимального комплекса подготовительных работ на каждой новой точке бурения; ускорение ввода в действие размерного ряда буровых установок, обеспечивающего эффективное ведение буровых работ в различных природно-геологических условиях; облегчение и повышение транспортабельности буровой техники; создание и внедрение надежных средств транспорта тяжеловесного бурового оборудования от одной скважино-точки к другой; создание сборно-разборных и передвижных помещений и укрытий и т. д.

Движение фронта работ предъявляет повышенные требования к их планированию, организации и материально-техническому обеспечению, установлению оптимального для данных геологических условий режима бурения, представляющего собой сочетание осевой нагрузки на долото, число оборотов долота в минуту и расхода промывочной жидкости.

1.3 Производственный цикл в строительстве скважин, его состав и структура

Под производственным циклом понимается периодически повторяющаяся часть производственного процесса с одним и тем же составом и последовательностью проводимых работ и операций. Цикл может быть полным или элементарным.

Полный цикл включает комплекс повторяемых работ и операций, в процессе которого решается конечная производственная задача предприятия, например, в бурении — строительство скважин.

Элементарный цикл представляет собой совокупность повторяемых работ и операций, в процессе которых решается лишь часть конечной производственной задачи, например, цикл строительно-монтажных работ, цикл проходки скважин и т. д. Для характеристики производственного цикла важное значение имеют продолжительность и структура цикла.

Рабочий период состоит из затрат времени непосредственно на вышкостроение, монтаж оборудования, бурение и другие работы по строительству скважин. Простои могут быть связаны с технологически необходимыми перерывами, режимом работы бурового предприятия (например, перерывы из-за односменности в вышкостроении), а также с недостатками в организации производства, в материально-техническом снабжении и т. п.

Сокращение цикла строительства скважин обеспечивает их ускоренный ввод в эксплуатацию, что дает эффект не только в увеличении объема производства, но и в снижении себестоимости строительства скважин.

2. ОРГАНИЗАЦИЯ ОСНОВНОГО ПРОИЗВОДСТВА

2.1 Проектирование работ по строительству скважин

Строительство эксплуатационных и разведочных нефтяных и газовых скважин осуществляют по техническим проектам. Технический проект разрабатывают на основании проектного задания, которое выдает заказчик-титулодержатель.

По одному техническому проекту можно строить скважины, имеющие одинаковую цель и способ бурения, аналогичные геологические и технические условия проходки, одинаковую конструкцию, а глубина которых различается на ±250м. Такой проект называется групповым. Составляют также технические проекты на бурение одной скважины — индивидуальные. Инструкция предусматривает составление индивидуальных проектов на строительство первых трех разведочных скважин на вновь вводимых в разведку площадях, а также на строительство опорных и параметрических скважин.

Геолого-технический наряд буровая бригада получает перед началом бурения. Он отражает весь технологический процесс бурения в соответствии с геологическим разрезом и состоит из общей, геологической и технической частей. В общей части приводятся сведения о скважине (цель бурения, проектная глубина, проектный горизонт), оборудовании и инструменте. В геологической части отражаются проектная глубина в масштабе, конструкция скважины, литологический разрез пород, предполагаемый угол падения пластов, интервалы проходки с отбором керна и шлама, а также сведения о способе испытания, горизонтах, против которых производится перфорация колонны, числе отверстий перфорации, высоте подъема и количестве цемента и другие данные. В технической части геолого-технического наряда указываются число долблений, тип и размер долот, механическая скорость проходки, частота вращения долота, нагрузка на долото, производительность насосов, оснастка талей, скорость подъема и число свечей, интервалы и скорости проработки скважины.

2.2 Организация вышкомонтажных работ

Вышкомонтажные работы представляют собой ответственный этап в строительстве скважин. От их темпов и качества зависят своевременность подготовки рабочих мест для буровых бригад и эффективное использование ими календарного времени. Организация вышкомонтажных работ зависит прежде всего от типа буровой установки, ее технологической комплектности и вида привода, а также способа сооружения буровых и принятой схемы монтажа.

В настоящее время бурение скважин в нашей стране осуществляется буровыми установками грузоподъемностью от 50 до 300 т с дизельным и электрическим приводом. Применение того или иного способа сооружения буровых в отдельных нефтяных районах зависит от природных и геологических условий, от наличия в этих районах линий электропередач, железных дорог, промышленных объектов и др.

В буровых предприятиях используются в основном три способа сооружения буровых: поагрегатный, мелкоблочный, крупноблочный. В последнее время все более широкое распространение получает крупноблочный способ сооружения буровых. Так в 1970 г. 78% буровых были построены на крупноблочных основаниях.

Поагрегатный и мелкоблочный способы сооружения буровых применяют, как правило, в тех районах, где отмечается значительная концентрация линий электропередач, промышленных объектов, различных коммуникаций, где геологические условия бурения требуют использования дополнительных емкостей и противовыбросового оборудования.

При крупноблочном способе строительства и монтажа буровых буровую установку расчленяют на несколько (3—4) крупных блоков.

Блок — это несколько агрегатов, смонтированных на металлическом основании. Вес и количество блочных оснований определяются рельефом местности, наличием дорог, средств передвижения, электролиний и т. д.

Процесс монтажа буровой при крупноблочном способе включает: затаскивание блоков, установку блоков на фундаменты, центрирорование блоков и соединение коммуникаций обвязки оборудования. Перемещение блоков осуществляется транспортными средствами на гусеничном ходу или волоком на полозьях.

Трудоемкость вышкомонтажных работ зависит не только от числа блоков, но и от используемых схем монтажа буровых. Схемы монтажа отличаются взаимным расположением блоков, расстояниями между отдельными блоками и агрегатами, а иногда и конструкцией отдельных узлов.

Единые схемы расположения оборудования впервые были разработаны в Татарии, где был внедрен индустриальный крупноблочный монтаж. Для строительства крупноблочных оснований здесь создана механизированная база, которая производит заготовку узлов металлических оснований, сборку крупноблочных оснований, сборку буровых вышек и установку их на металлические основания, монтаж бурового оборудования на основаниях, строительство привышечных сооружений. Специальные бригады механизированной базы перевозят блоки на скважино-точку и осуществляют их монтаж. Блоки используют многократно. По окончании бурения одной скважины их транспортируют к следующей.

При полном оснащении бурового предприятия крупноблочными буровыми механизированная база занимается ремонтом крупноблочных оснований и транспортных средств, изготовлением металлоконструкций и отдельных блоков.

В настоящее время в УБР работы по строительству буровых осуществляют вышкомонтажные цехи, основными производственными звеньями которых являются вышкомонтажные участки. Число участков, как правило, равно числу РИТС, входящих в УБР, Каждый участок имеет несколько специализированных или комплексных вышкомонтажных бригад, а также подготовительные бригады, осуществляющие работы по подготовке площадки под буровую, строительству подъездных путей, водоводов и т. д.

Вышкомонтажный цех имеет также участок металлоконструкций (механизированную базу), участок строймеханизмов, выполняющий при помощи механизмов все трудоемкие (земляные и др.) работы при сооружении буровых, плотнично-заготовительный цех и пилораму, которые изготовляют лесопиломатериалы для привышечных сооружений, маршевые лестницы, щиты, желобы и т. д.

Состав вышкомонтажных бригад зависит от принятых форм организации труда при выполнении строительно-монтажных работ. В последнее время при выполнении большого объема вышкомонтажных работ в управлении буровых работ создают так называемые комплексно-звеньевые бригады, состоящие из трех специализирован ных звеньев: по демонтажу, по монтажу и по перетаскиванию блоков. При этом работы ведутся непрерывно: один блок демонтирует звено по демонтажу, звено по транспортировке перевозит его на новую точку, где звено монтажников приступает к его установке и т. д.

Процесс строительства и монтажа буровых почти во всех нефтяных районах прерывный, т. е. осуществляется в одну смену, что увеличивает календарную продолжительность работы. Такая практика осуществления вышкомонтажных работ сложилась уже давно и в настоящее время стала тормозить развитие буровых работ вследствие нарушения ритмичности работы буровых бригад.

Поэтому в отдельных нефтяных районах стал внедряться процесс непрерывного сооружения буровых в течение семи дней недели, в одну смену со скользящим графиком работы членов вышкомонтажных бригад. При такой организации сооружения буровых весь комплекс работ — подготовительно-заключительные работы, демонтаж, перетаскивание вышек и блоков, строительство и монтаж — осуществляет укрупненная комплексно-звеньевая вышкомонтажная бригада.

Бригада состоит из трех звеньев, квалификационный и численный состав которых определяется исходя из состава работ по разрядам. Средняя численность бригады 30—32 человека. На строительной площадке ежедневно работают два звена, у третьего — выходной день. За укрупненной вышкомонтажной бригадой постоянно закреплены два трактора, бульдозер, краны, сварочные агрегаты, а также комплект инструментов и приспособлений, необходимых бригаде. Непосредственным организатором работ при сооружении буровых является прораб-вышкостроитель.

Окончание вышкомонтажных работ оформляется специальным актом. Качество их проверяется при приемке готового объекта от вышкомонтажной бригады буровым мастером с бригадой.

2.3 Организация процесса бурения скважин

После окончания строительно-монтажных работ на буровой осуществляют подготовительные работы к проходке ствола скважины, которые включают оснастку талевой системы, подвеску ключей, регулирование индикатора веса, установку и проверку работы объектов малой механизации, бурение и крепление шурфа, установку механизмов для спуско-подъемных операций, размещение инструмента и средств, обеспечивающих безопасность труда и некоторые другие работы. В зависимости от принятой организации труда в конкретном буровом предприятии эти работы выполняет буровая бригада или специализированная подготовительная бригада.

Бурение скважины может быть начато только после окончательной приемки буровой специальной комиссией бурового предприятия и с разрешения представителя горно-технической инспекции.

Бурение ствола скважины осуществляет буровая бригада, которую возглавляет буровой мастер. Количественный состав буровой бригады определен с учетом необходимости обеспечения непрерывности процесса бурения. Буровая бригада состоит из трех основных вахт (смен) и одной дополнительной. При восьмичасовой вахте после четырех дней работы каждая вахта два дня отдыхает.

При электрифицированном силовом приводе вахта состоит из четырех человек: бурильщика и трех помощников бурильщика. При силовом приводе с двигателями внутреннего сгорания в состав вахты дополнительно вводится один — два (в зависимости от числа двигателей) дизелиста. При бурении скважины электробуром в состав вахты включается один электромонтер.

Кроме персонала сменных вахт буровую установку обслуживает несменный персонал. Так, при всех способах бурения и различных типах силового привода буровую установку обслуживает слесарь по ремонту оборудования, а при использовании электропривода, кроме того, и электромонтер; при бурении скважин с помощью дизельного привода бесперебойную работу силового привода обеспечивает дизель-машинист.

Перед началом бурения скважины проводят пусковую конференцию, где, кроме членов буровой бригады и бурового мастера, присутствуют главный инженер, главный механик, геолог, инженер по технике безопасности, работники технического, технологического, планового отдела, отдела труда и заработной платы. Буровая бригада получает геолого-технический наряд, наряд на производство буровых работ и инструктивно-технологическую карту. Члены буровой бригады во время пусковой конференции знакомятся с геолого-техническим нарядом, с особенностями геологического разреза, изучают запроектированный режим бурения, получают инструктаж по технологии проходки скважин, эксплуатации бурового оборудования и безопасным методам работы. Особо изучаются намеченные мероприятия по ускорению процесса бурения.

Сооружение скважины состоит из разнородных в технологическом отношении процессов: процесса разрушения горной породы (механическое бурение); спуско-лодъемных операций, связанных со сменой долота, наращиванием бурильной колонны, сменой турбобура и утяжеленных бурильных труб; крепления скважин обсадными трубами; различных вспомогательных процессов (промывка скважин, подготовка к геофизическим исследованиям, смена или перетяжка талевого каната и др.).

Спуско-подъемные операции — наиболее трудоемкие в процессе бурения скважин. На них затрачивается значительно больше времени, чем на непосредственное разрушение пород. При спуске и подъеме бурильных труб половина времени затрачивается на ручные и машинно-ручные работы.

При организации процесса спуска и подъема инструмента проблема их облегчения и ускорения должна решаться на основе оснащения буровой элементами механизации и автоматизации, освоения каждым рабочим буровой рациональных приемов труда, четкого распределения функций между рабочими и согласованного их выполнения, правильного расположения инструментов на рабочем месте, содержания рабочего места в чистоте. Во внедрении более рациональных приемов и методов выполнения спуско-подъемных операций большое значение имеет производственный инструктаж вахт непосредственно на рабочем месте. Его осуществляет буровой мастер или специальные инструкторские вахты, кроме того, составляют специальные инструктивные карты передовых приемов работы при спуско-подъемных операциях. Практика показывает, что инструктаж дает возможность повысить производительность труда на этих операциях на 8—30%.

Кроме основных рабочих процессов, при строительстве скважины осуществляются различные вспомогательные процессы, которые в настоящее время занимают в общем балансе времени бурения более 20%. К вспомогательным процессам относятся промывка скважины, измерительные работы, смена турбобуров и долот, подготовительные и заключительные работы во время спуско-подъем-ных операций и др.

Промывка скважин включает регулирование качества и количества промывочной жидкости, закачиваемой в скважину в единицу времени, с учетом литологических особенностей разбуриваемых пород, а также приготовление, химическую обработку, утяжеление промывочной жидкости. Для контроля за изменением параметров промывочной жидкости в процессе бурения организуется переносная лаборатория.

Электрометрические работы в процессе проходки скважины выполняет промыслово-геофизическая служба.

Ремонтные работы в процессе бурения выполняют специализированные ремонтные бригады, входящие в состав цеха по прокату и ремонту оборудования.

Важную роль в организации буровых работ играют центральные (ЦИТС) и районные (РИТС) технологические службы. РИТС осуществляет контроль за ходом технологического процесса бурения скважин, обеспечивает выполнение сменных заданий каждой бригадой, ведет непрерывный инженерный контроль за строительством скважин и за своевременным и комплектным снабжением, организует перемещение буровиков и рабочих ремонтных и других бригад, контролирует соблюдение техники безопасности, организует работы по ликвидации осложнений и аварий, а также обеспечивает своевременное предоставление центральной инженерно-технологической службе ежесуточной информации о результатах выполнения заданий по проходке и освоению скважин.

2.4 Организация работ при испытании скважин

Испытание скважин на продуктивность — завершающий этап цикла строительства скважин, который определяет результаты и эффективность производства всех предшествующих работ. В процесс испытания скважин на продуктивность входят: монтаж и демонтаж установок для испытания, оборудование устья скважин, спуск насосно-компрессорных труб, перфорация, вызов притока и исследование продуктивного горизонта, ремонтно-изоляционные работы по перекрытию пластовых вод, работы по интенсификации притока.

Организация процесса испытания скважин зависит прежде всего от уровня техники и технологии. В настоящее время для испытания скважин повсеместно используют передвижные специализированные агрегаты (А-40, «Бакинец» и др.). Если процесс испытания скважин на продуктивность занимает незначительное время, используют буровую установку.

Наиболее распространенный способ вызова притока нефти — компрессорный, при котором в затрубное пространство закачивают газ, вследствие чего резко падает давление в скважине. При освоении скважин с низким пластовым давлением используют метод свабирования. После вызова притока нефти скважину исследуют (т. е. замеряют дебит, отбирают пробы, замеряют статическое давление) и сдают в эксплуатацию.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

Организация производства и управление предприятием: Учеб. пособие. – М.: Издательство РИОР, 2005. – 128 с.

Волков О.И., Скляренко В.К. Экономика предприятия: Курс лекций. – М.: ИНФРА-М, 2008. – 280 с.

Экономика, организация и планирование буровых и нефтегазодобывающих предприятий. М., «Недра», 1990, 304 с. Авт.: В.Ф. Шматов, В.Е. Титаренко, Ю.М. Малышев и др.

Источник: baza-referat.ru

Производственный процесс и производственная структура буровых и нефтедобывающих предприятий. Особенности управления и организации

Основу деятельности каждого предприятия составляет производственный процесс. Всякий производственный процесс – это совокупность взаимосвязанных процессов труда, технологических и естественных процессов.

Процесс труда включает труд, предмет труда и орудие труда. Результат процесса труда – продукт труда, т. е. заранее намеченное изменение предмета труда под влиянием целесообразной деятельности человека при помощи орудий труда.

Технологический процесс – это качественные (физико-химические и механические) изменения предмета труда (формы, размеров, состояния, расположения, физико-химических свойств, внешнего вида и т. д.), происходящие в результате воздействия человека на предмет труда с применением тех или иных орудий труда. Изменение предмета труда может последовать и нед воздействием сил природы без непосредственного участия человека, т. е. в результате естественных процессов.

В каждом производственном процессе центральное место занимает основно й процесс – превращение предмета труда в готовую продукцию в соответствии со специализацией предприятия. Процессы, осуществляемые для удовлетворения нужд основного производства, называются вспомогательными процессами.

Общая модель производственного процесса показана на рис.1.5.

Рис.1.5. Модель производственного процесса

Современное промышленное производство – это сложная система с разнохарактерными элементами и взаимосвязями. Его специфика определяется следующими факторами:

■ необходимостью учета экономических, технических, политических и экологических характеристик;

■ технической и организационной сложностью;

■ тесной связью с внешней средой предприятия;

■ быстрым изменением номенклатуры и обновлением ассортимента;

■ постоянным ростом значения кадрового потенциала предприятий.

■ выбор и обоснование производственной структуры предприятия, его производственной мощности, специализации цехов, организации участков, рабочих мест;

■ определение состава оборудования с учетом его технико-экономических характеристик;

■ организация технической подготовки и технического обслуживания производства;

■ определение масштаба и состава кадрового потенциала предприятия и управление им;

■ выбор номенклатуры и ассортимента продукции и организация ее производства исходя из интересов потребителей;

■ получение в результате производства необходимого соотношения экономических результатов (прибыли и затрат);

■ определение и организация рационального движения предметов труда, темпов выпуска и запуска в производство продукции;

■ организация эффективного материально-технического снабжения производства;

■ организация управления предприятием;

■ решение задач социального развития коллектива.

Предприятие не имеет возможности существенно влиять на внешнюю среду и для эффективной деятельности должно приспосабливаться к ней следить за ее изменениями, прогнозировать и своевременно реагировать.

Из сказанного выше видно, что деятельности основных сфер предприятия переплетены и зависят друг от друга и от внешней среды. Таким образом, можно говорить о том, что управление предприятием определяется двумя факторами:

■ параметрами внутренней среды;

■ характером внешней среды.

Особенностью современных тенденций развития промышленного производства является все увеличивающееся влияние второго фактора, который становится определяющим и по отношению к внутренней среде предприятия, что особенно характерно для нефтяной промышленности.

По характеру участия рабочего в осуществлении производственного процесса различаются процессы: ручные механизированные, машинно-ручные, машинные, автоматизированные, аппаратурные.

По характеру и содержанию производственные процессы делятся на механические и физико-химические.

Механические п р о ц е с с ы – это процессы, в которых под воздействием механических усилий происходит то или иное изменение формы, размеров, состояния и положения предмета труда. К ним относятся обработка или переработка сырья или продукта; процессы, в которых предмет труда отделяется различными орудиями труда от массива, частью которого он является, и далее направляется на соответствующую обработку, транспортировку, хранение и т. д., как, например, в добыче нефти. Собственно процесс бурения также относится к механическим процессам – разрушение проходимых пород.

К физико-химическим процессам относятся такие, при которых изменяются физико-механические и механические свойства материалов и их внутренняя структура (собственно-химические процессы, тепловые, диффузионные, плавильные, электрохимические и др.).

Кроме того, необходимо выделить следующие процессы: по перемещению предметов труда при погрузочно-разгрузочных работах; контрольные – по испытанию и проверке соответствия изготовленных предметов труда требованиям, установленным ГОСТ или техническими условиями; исследовательские – по исследованию условий и необходимых параметров производственных процессов; г е о л о г о р а з в е д о ч н ы е – по разведке различных полезных ископаемых в земных недрах.

По длительности периода основной части производственного процесса – технологического – различают процессы непрерывные и прерывные.

Прерывные процессы (геологоразведка и бурение) характеризуются периодичностью и повторяемостью процесса.

Непрерывные процессы характеризуются непрерывностью технологического процесса. Прерывность и возобновляемость процесса при этом определяются не его технологической длительностью, а продолжительностью межремонтных сроков эксплуатации оборудования, как, например, в добыче нефти.

Организация производства – это рациональное сочетание процессов труда и материальных элементов производства во времени и в пространстве.

Существует три вида сочетаний операций: последовательный, параллельный и параллельно-последовательный.

П о с л е д о в а т е л ь н о е сочетание предполагает выполнение каждой последующей операции лишь после завершения предыдущей. Так, при строительстве вышки операции следуют в строгой последовательности одна за другой. В этом случае время, затрачиваемое для решения производственной задачи (например, строительства вышки), будет наиболее длительным. На нефтегазодобывающих предприятиях последовательное сочетание операций почти не применяется.

Длительность технологического процесса Тпосл при последовательном виде сочетания операций определяют по формуле

где t – продолжительность каждой из операций; m – число операций.

Параллельное сочетание операций характеризуется полным их совмещением во времени. Такое сочетание возможно при одинаковой длительности операций и при выполнении на отдельном рабочем месте каждой из них. Практически это осуществить трудно и поэтому применение этого вида сочетания ограничено.

Параллельно-последовательное (смешанное) сочетание операций – наиболее распространенный вид сочетания операций в нефтяной и газовой промышленности, при этом часть операций выполняется последовательно, а часть параллельно.

Длительность технологического процесса Тсмеш при параллельно-последовательном сочетании операций определяют по формуле

где ∑ tпер – суммарное время перекрытия разноименных операций.

Всякий производственный процесс, представляя собой совокупность различных взаимодействующих между собой процессов труда, технологических и естественных процессов, требует рациональной организации.

Рассмотрим важнейшие черты рациональной организованного производственного процесса, к которым относятся непрерывность, ритмичность и пропорциональность.

Непрерывность означает, что предмет труда должен проходить обработку непрерывно при непрерывном производстве готовой продукции. Непрерывность производственного процесса. Обеспечивает наиболее полное использование основных фондов, более быструю оборачиваемость оборотных средств.

Ритмичность означает равномерный выпуск продукции предприятием по заданному плану (графику). Ритмичность обеспечивается равномерным ходом производства во всех цехах и подразделениях предприятия, при этом большую роль играет планирование его производственно-хозяйственной деятельности. Пропорциональность производственных процессов означает равенство или кратность операций.

Пропорциональность производственных процессов означает равенство или кратность операций. Пропорциональность должна соблюдаться между основным производством и вспомогательными подразделениями. Количественные пропорции необходимо строго поддерживать, не допуская диспропорций в развитии предприятия, когда какое-либо из производственных звеньев не обеспечивает нужды основного производства или превышает его потребности.

Организация производства характеризуется определенными методами и формами его развития.

К основным методам относятся поточный (массовый), групповой (серийный) и единичный.

Поточный (массовый) метод характеризуется непрерывным выпуском однородной продукции в массовом масштабе. При поточном производстве изделия немедленно передаются на следующую операцию после выполнения предыдущей при помощи специальных устройств.

Групповой (серийный) метод организации производства характеризуется выпуском продукции сериями.

Единичный метод организации производства характеризуется выпуском продукции отдельными единицами и мелкими сериями.

Как наиболее совершенный, поточный метод организации массового производства широко распространен в различных отраслях промышленности: в машиностроении, металлообработке, металлургии, химии, текстильной, обувной, пищевой, деревообработке, промышленности стройматериалов, в швейном производстве и др.

Специализация предприятий характеризуется закреплением за ними определенной номенклатуры продукции. Это позволяет на предприятии применять передовую технику, технологию и организацию производства, облегчает подбор и подготовку кадров, материально-техническое снабжение и обслуживание производства, а также улучшает работу по нормированию и планированию, в свою очередь, это создает условия для улучшения качественных и количественных показателей работы предприятия. Специализация предприятий предполагает производственную кооперацию предприятий, их совместную работу по изготовлению какого-либо вида продукции.

Специализация и кооперирование влияют на производственную структуру предприятий (т.е. на состав его цехов, участков) и формы организации производственного процесса. Важнейшей формой организации производственного процесса является производственная структура предпpиятия (объединения) – состав его производств и служб их взаимодействии в процессе производства. Производственная структура предприятия (объединения) влияет на его экономику и определяет его организационную структуру, т.е. сочетание отдельных звеньев управления, их взаимосвязь и соподчиненность. Например, укрупнение производств по масштабам, как правило, улучшает показатели работы предприятия.

Производственный процесс добычи нефти, газа и газоконденсата – это комплекс следующих разнородных частных производственных процессов:

1) собственно добычи нефти, газа и газоконденсата;

2) монтаж и демонтаж механического и энергетического оборудования;

3) подземный ремонт скважин;

4) наземный ремонт скважин и прочего оборудования;

5) капитальный ремонт скважин;

6) сбор, транспортирование и хранение нефти;

7) сбор и утилизация газа;

8) комплексная подготовка нефти и газа;

9) исследование скважин и пластов;

10) нагнетание рабочего агента в пласт и т. д.

Процесс добычи нефти, газа и газоконденсата – основной производственный процесс на нефтегазодобывающем предприятии. Он требует рациональной разработки всего пласта и месторождения в целом в соответствии с проектом, а также применения различных видов энергии, транспорта, ремонта, различных материалов, инструментов, приспособлений и т. д.

Условия, обеспечивающие непрерывность производственного процесса добычи нефти, зависят от его особенностей. В частности, процесс добычи нефти состоит из ряда последовательных, тесно взаимосвязанных, частичных процессов: притока жидкости к забою, подъема ее от забоя к устью скважины, транспортирования и хранения нефти до ее обработки, обработки или комплексной подготовки нефти и газа, и наконец, сдачи товарных нефти и газа потребителю. Вместе эти частичные процессы представляют собой производственный цикл добычи нефти и газа, который характеризуется кратковременностью и непрерывностью, вытекающей из самого существа производственного процесса добычи нефти, не похожего ни на один из существующих и выше рассмотренных производственных процессов.

Особенность организации производственного процесса в добыче нефти заключается в налаживании и поддержании тесной взаимосвязи всех этих процессов и участвующих при этом производственных агрегатов: подземного оборудования, станков-качалок, оборудования по сбору нефти, установок по обезвоживанию и др. Это обеспечивается поддержанием рационального режима эксплуатации скважин, применением соответствующих производственных мощностей и технологических режимов работы установок по обработке нефти, соответствующей пропускной способностью трубопроводов, емкостей хранения нефти и др.

Условия непрерывности производственного процесса добычи нефти следующие:

1) строгое соблюдение рациональных режимов разработки, пласта и эксплуатации отдельных скважин в соответствии с рациональной системой разработки месторождения;

2) соответствие производственных мощностей отдельных производственных звеньев, участвующих в процессе добычи нефти, добывным возможностям скважин;

3) четкое обслуживание основных процессов вспомогательными по графику;

4) непрерывное и постоянное воспроизводство средств производства для добычи нефти, газа и газоконденсата, т. е. строительство скважин.

Процесс строительства скважин имеет ряд особенностей, влияющих в значительной степени на характер его организации и, следовательно, на экономические результаты деятельности буровых предприятий. Особенности процесса бурения заключаются в следующем.

1. Место производства работ определяется в зависимости от существования скоплений нефти или газа, что приводит к значительной разбросанности производственных объектов и удаленности их от баз снабжения и оборудования. Это требует организации дополнительных участков, строительства дорог и т. д., что усложняет организацию производственного процесса.

2. Производство буровых работ предусматривает систематическое перемещение громоздкого бурового оборудования с одного объекта на другой. Возникает необходимость организации сложного и трудоемкого процесса демонтажа, перевозки и монтажа буровых установок. Для проведения работ создаются специальные службы (вышкомонтажные конторы или цехи).

3. Бурение скважин осуществляется без доступа человека к забою. Различие состава разрушаемых пород, возможность появления сложных для разбуривания пластов и горизонтов требует организации специальных служб, ведущих Систематический контроль за процессом бурения (цех контрольно-измерительных приборов, геофизическая контора и т. д.).

4. Геологические особенности месторождений (обвалы пород, зоны поглощений промывочной жидкости, нефте-, газо- и водопро- явления горизонтов) требуют спуска в скважину обсадных колонн и их цементирования. Процесс цементирования осуществляют специальные службы (тампонажная контора или цех).

5. Строительство скважин связано с вскрытием, опробованием и освоением продуктивных горизонтов (испытание скважин). Характер проведения процесса испытания скважин зависит от числа продуктивных горизонтов, их мощности, давления нефти или газа в пластах. Работы по испытанию проводят, как правило, буровые бригады.

Производственный процесс строительства скважины представляет собой комплекс частных (трудовых) взаимосвязанных процессов и включает:

1) подготовительные работы к монтажу вышки (рытье траншей, планировка площадки, устройство фундаментов под оборудованием, подготовка трасс и т. Д. );

2) работы по монтажу вышки и оборудования (строительство вышки и привышечных сооружений, монтаж оборудования);

3) подготовительные работы к бурению (обкатка смонтированного оборудования, оснастка инструмента, бурение под шурф и т.д.);

4) бурение скважины и ее крепление (спуск и цементирование обсадных колонн),

5) испытание (опробование) скважины на приток нефти и газа;

6) демонтаж оборудования (разборка буровой установки, ремонт оборудования, перевозка его на новый объект строительства).

Комплекс работ, начиная от подготовки площадки под буровую, транспортирования и монтажа оборудования, бурения скважины, включая ее испытание, до демонтажа оборудования для перевозки его на новую точку, называется циклом строительства скважины.

Длительность цикла строительства скважины определяется продолжительностью ее сооружения, которую рассчитывают путем суммирования продолжительности отдельных трудовых процессов.

Сокращение продолжительности цикла строительства скважин имеет большое экономическое значение. Оно позволяет повысить производительность труда работников бурового предприятия, снизить себестоимость строительства (около 65% всех затрат на строительство скважин зависят от его продолжительности), улучшить степень использования оборудования. Все это в конечном счете обеспечивает рост прибыли предприятия и рентабельности производства.

Производственные процессы, связанные со строительством скважины, делятся также на основные и вспомогательные.

К основным процессам относятся: вышкомонтажные работы, бурение и крепление ствола скважины, ее испытание, т.е. процессы, в результате которых получается готовая продукция скважины.

Важнейшие виды вспомогательных процессов в бурении следующие:

1) производство энергии различных видов (пар, электроэнергия, сжатый воздух),

2) техническое обслуживание основных средств (профилактические осмотры оборудования, текущий, средний и капитальный ремонты, изготовление запасных частей и деталей);

3) проведение геофизических исследований в бурящихся скважинах (замер кривизны ствола скважины, определение его азимута, электроисследования);

4) проведение работ по установке цементных мостов в скважине, цементированию обсадных колонн;

5) прочие виды обслуживания (транспортирование грузов, лабораторные исследования, хранение материалов и др.).

Таков производственный процесс в бурении, создающем скважины для добычи нефти и газа.

В настоящее время в нефтяной и газовой промышленности идет большая работа в области совершенствования существующих форм организации производства, в частности в области совершенствования производственной структуры нефтегазодобывающего предприятия (объединения).

Производственная структура нефтегазодобывающего предприятия (объединения) определяется особенностями производственного процесса добычи, нефти и газа. Она зависит от масштаба производства, степени его специализации и кооперирования, уровня механизации и автоматизации производственных процессов.

Производственная структура нефтегазодобывающего предприятия (объединения) основана на предметной специализации и концентрации производства. Производственная структура нефтегазодобывающего предприятия выражает высокий уровень концентрации основного производства, а также глубокую специализацию и концентрацию работ по его техническому обслуживанию.

Производственная структура бурового предприятия (УБР) представлена на рис.1.6.

Рис. 1.6. Типовая производственная структура бурового предприятия (УБР)

В соответствии с делением производственных процессов на основные и вспомогательные все цехи и хозяйства УБР делятся по этому признаку. Деятельность УБР координирует в целях выполнения оперативных суточных заданий по бурению центральная инженерно-технологическая служба (ЦИТС). К подразделениям основного производства относятся районные инженерно-технологические службы (РИТС), оперативно объединяющие буровые бригады и бригады по испытанию скважин. Районные инженерно-технологические службы осуществляют технологический контроль за ходом производственных процессов.

Ряд служб подсобно-вспомогательного производства концентрируется на базах производственного обслуживания (БПО) со специализацией по технологическому признаку.

В ее состав входят:

1) прокатно-ремонтный цех бурового оборудования (ПРЦБО);

2) прокатно-ремонтный цех электрооборудования и электроснабжения (ПРЦЭ и Э);

3) прокатно-ремонтный цех турбобуров и труб (ПРЦТТ);

4) инструментальная площадка (ИП).

Кроме БПО, в состав управления буровых работ входит ряд специализированных цехов вспомогательного производства. Каждый из них имеет свои определенные задачи в осуществлении технологического процесса строительства скважин. При значительной концентрации буровых работ вместо того или иного цеха создается соответствующее ему по назначению предприятие на уровне объединения.

Функции специализированных вспомогательных цехов сводятся к следующему.

Вышкомонтажный цех ведет строительство, наземных сооружений (прокладку и разборку водо- и паропроводных труб, строительство подъездных путей), строительство и разборку привышечных сооружений, монтаж и демонтаж бурового оборудования.

Цех крепления скважин (тампонажная служба) производит работы, связанные с цементированием кондукторов, промежуточных и эксплуатационных колонн скважин, зон поглощения промывочной жидкости.

Цех опробования (испытания) и освоения скважин производит работы по вызову притока нефти или газа из пластов, подготовку к закачке в нефтяные залежи воды с целью поддержания пластового давления и т. д.

Цех пароводоснабжения занимается обслуживанием котельных и насосных, обеспечивающих буровые паром и водой.

Цех промывочных жидкостей осуществляет работы по подготовке к добыче сухой глины, приготовлению промывочного раствора определенного качества, перекачку его на буровые, подвозку сухой глины к буровым (при индивидуальном приготовлении раствора буровыми бригадами).

Источник: studopedia.ru

Совершенствование временной организации производственных процессов

Цель данной курсовой работы состоит в рассмотрении возможности совершенствования временной организации производства при строительстве скважин.

Данная цель определяет задачу, поставленную передо мной:

1. Рассмотреть организационно-производственную структуру бурового предприятия.

2. Рассмотреть основы временной организации.

3. Рассчитать оптимальное число вышкомонтажных бригад для одного цеха на буровом предприятии.

Содержание

Введение 4

1 ТЕОРЕТИЧЕСКИЕ ВОПРОСЫ ВРЕМЕННОЙ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

1.1 Структура и формы организации производственного

процесса во времени 5

1.2 Организация строительства скважин во времени 8

2 АНАЛИЗ СОВРЕМЕННОГО СОСТОЯНИЯ ОАО «ЛУКОЙЛ»

2.1 Краткая характеристика предприятия 12

2.2 Миссия, цели, задачи, политика предприятия 15

2.3 Политика управления персоналом в ОАО «ЛУКОЙЛ» 17

2.4 Организационная структура управления на предприятии

ОАО «ЛУКОЙЛ» 20

2.5 Организация временной организации производственных

процессов при строительстве скважин 26

3 ПУТИ СОВЕРШЕНСТВОВАНИЯ ВРЕМЕННОЙ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ПРИ СТРОИТЕЛЬСТВЕ СКВАЖИН 35

Заключение 42

Список литературы 43

Работа состоит из 1 файл

Вышкомонтажные работы представляют собой ответственный этап в строительстве скважин. От их темпов и качества зависят своевременность подготовки рабочих мест для буровых бригад и эффективное использование ими календарного времени. Организация вышкомонтажных работ зависит прежде всего от типа буровой установки, ее технологической комплектности и вида привода, а также способа сооружения буровых и принятой схемы монтажа.

В настоящее время бурение скважин в нашей стране осуществляется буровыми установками грузоподъемностью от 50 до 300 т с дизельным и электрическим приводом. Применение того или иного способа сооружения буровых в отдельных нефтяных районах зависит от природных и геологических условий, от наличия в этих районах линий электропередач, железных дорог, промышленных объектов и др.

В буровых предприятиях используются в основном три способа сооружения буровых: поагрегатный, мелкоблочный, крупноблочный. В последнее время все более широкое распространение получает крупноблочный способ сооружения буровых. Так в 1970 г. 78% буровых были построены на крупноблочных основаниях.

Поагрегатный и мелкоблочный способы сооружения буровых применяют, как правило, в тех районах, где отмечается значительная концентрация линий электропередач, промышленных объектов, различных коммуникаций, где геологические условия бурения требуют использования дополнительных емкостей и противовыбросового оборудования.

При крупноблочном способе строительства и монтажа буровых буровую установку расчленяют на несколько (3—4) крупных блоков.

Блок — это несколько агрегатов, смонтированных на металлическом основании. Вес и количество блочных оснований определяются рельефом местности, наличием дорог, средств передвижения, электролиний и т. д.

Процесс монтажа буровой при крупноблочном способе включает: затаскивание блоков, установку блоков на фундаменты, центрирорование блоков и соединение коммуникаций обвязки оборудования. Перемещение блоков осуществляется транспортными средствами на гусеничном ходу или волоком на полозьях.

Трудоемкость вышкомонтажных работ зависит не только от числа блоков, но и от используемых схем монтажа буровых. Схемы монтажа отличаются взаимным расположением блоков, расстояниями между отдельными блоками и агрегатами, а иногда и конструкцией отдельных узлов.

Единые схемы расположения оборудования впервые были разработаны в Татарии, где был внедрен индустриальный крупноблочный монтаж. Для строительства крупноблочных оснований здесь создана механизированная база, которая производит заготовку узлов металлических оснований, сборку крупноблочных оснований, сборку буровых вышек и установку их на металлические основания, монтаж бурового оборудования на основаниях, строительство привышечных сооружений. Специальные бригады механизированной базы перевозят блоки на скважино-точку и осуществляют их монтаж. Блоки используют многократно. По окончании бурения одной скважины их транспортируют к следующей.

При полном оснащении бурового предприятия крупноблочными буровыми механизированная база занимается ремонтом крупноблочных оснований и транспортных средств, изготовлением металлоконструкций и отдельных блоков.

В настоящее время в УБР работы по строительству буровых осуществляют вышкомонтажные цехи, основными производственными звеньями которых являются вышкомонтажные участки. Число участков, как правило, равно числу РИТС, входящих в УБР, Каждый участок имеет несколько специализированных или комплексных вышкомонтажных бригад, а также подготовительные бригады, осуществляющие работы по подготовке площадки под буровую, строительству подъездных путей, водоводов и т. д.

Вышкомонтажный цех имеет также участок металлоконструкций (механизированную базу), участок строймеханизмов, выполняющий при помощи механизмов все трудоемкие (земляные и др.) работы при сооружении буровых, плотнично-заготовительный цех и пилораму, которые изготовляют лесопиломатериалы для привышечных сооружений, маршевые лестницы, щиты, желоба и т. д.

Состав вышкомонтажных бригад зависит от принятых форм организации труда при выполнении строительно-монтажных работ. В последнее время при выполнении большого объема вышкомонтажных работ в управлении буровых работ создают так называемые комплексно-звеньевые бригады, состоящие из трех специализированных звеньев: по демонтажу, по монтажу и по перетаскиванию блоков. При этом работы ведутся непрерывно: один блок демонтирует звено по демонтажу, звено по транспортировке перевозит его на новую точку, где звено монтажников приступает к его установке и т. д.

Процесс строительства и монтажа буровых почти во всех нефтяных районах прерывный, т. е. осуществляется в одну смену, что увеличивает календарную продолжительность работы. Такая практика осуществления вышкомонтажных работ сложилась уже давно и в настоящее время стала тормозить развитие буровых работ вследствие нарушения ритмичности работы буровых бригад.

Поэтому в отдельных нефтяных районах стал внедряться процесс непрерывного сооружения буровых в течение семи дней недели, в одну смену со скользящим графиком работы членов вышкомонтажных бригад. При такой организации сооружения буровых весь комплекс работ — подготовительно-заключительные работы, демонтаж, перетаскивание вышек и блоков, строительство и монтаж — осуществляет укрупненная комплексно-звеньевая вышкомонтажная бригада.

Бригада состоит из трех звеньев, квалификационный и численный состав которых определяется исходя из состава работ по разрядам. Средняя численность бригады 30—32 человека. На строительной площадке ежедневно работают два звена, у третьего — выходной день. За укрупненной вышкомонтажной бригадой постоянно закреплены два трактора, бульдозер, краны, сварочные агрегаты, а также комплект инструментов и приспособлений, необходимых бригаде. Непосредственным организатором работ при сооружении буровых является прораб-вышкостроитель.

Окончание вышкомонтажных работ оформляется специальным актом. Качество их проверяется при приемке готового объекта от вышкомонтажной бригады буровым мастером с бригадой.

Организация процесса бурения скважин.

После окончания строительно- монтажных работ на буровой осуществляют подготовительные работы к проходке ствола скважины, которые включают оснастку талевой системы, подвеску ключей, регулирование индикатора веса, установку и проверку работы объектов малой механизации, бурение и крепление шурфа, установку механизмов для спуско-подъемных операций, размещение инструмента и средств, обеспечивающих безопасность труда и некоторые другие работы. В зависимости от принятой организации труда в конкретном буровом предприятии эти работы выполняет буровая бригада или специализированная подготовительная бригада.

Бурение скважины может быть начато только после окончательной приемки буровой специальной комиссией бурового предприятия и с разрешения представителя горно-технической инспекции.

Бурение ствола скважины осуществляет буровая бригада, которую возглавляет буровой мастер. Количественный состав буровой бригады определен с учетом необходимости обеспечения непрерывности процесса бурения. Буровая бригада состоит из трех основных вахт (смен) и одной дополнительной. При восьмичасовой вахте после четырех дней работы каждая вахта два дня отдыхает.

При электрифицированном силовом приводе вахта состоит из четырех человек: бурильщика и трех помощников бурильщика. При силовом приводе с двигателями внутреннего сгорания в состав вахты дополнительно вводится один — два (в зависимости от числа двигателей) дизелиста. При бурении скважины электробуром в состав вахты включается один электромонтер.

Кроме персонала сменных вахт буровую установку обслуживает несменный персонал. Так, при всех способах бурения и различных типах силового привода буровую установку обслуживает слесарь по ремонту оборудования, а при использовании электропривода, кроме того, и электромонтер; при бурении скважин с помощью дизельного привода бесперебойную работу силового привода обеспечивает дизель-машинист.

Перед началом бурения скважины проводят пусковую конференцию, где, кроме членов буровой бригады и бурового мастера, присутствуют главный инженер, главный механик, геолог, инженер по технике безопасности, работники технического, технологического, планового отдела, отдела труда и заработной платы. Буровая бригада получает геолого-технический наряд, наряд на производство буровых работ и инструктивно-технологическую карту. Члены буровой бригады во время пусковой конференции знакомятся с геолого-техническим нарядом, с особенностями геологического разреза, изучают запроектированный режим бурения, получают инструктаж по технологии проходки скважин, эксплуатации бурового оборудования и безопасным методам работы. Особо изучаются намеченные мероприятия по ускорению процесса бурения.

Сооружение скважины состоит из разнородных в технологическом отношении процессов: процесса разрушения горной породы (механическое бурение); спуско-подъемных операций, связанных со сменой долота, наращиванием бурильной колонны, сменой турбобура и утяжеленных бурильных труб; крепления скважин обсадными трубами; различных вспомогательных процессов (промывка скважин, подготовка к геофизическим исследованиям, смена или перетяжка талевого каната и др.).

Спуско-подъемные операции — наиболее трудоемкие в процессе бурения скважин. На них затрачивается значительно больше времени, чем на непосредственное разрушение пород. При спуске и подъеме бурильных труб половина времени затрачивается на ручные и машинно-ручные работы.

При организации процесса спуска и подъема инструмента проблема их облегчения и ускорения должна решаться на основе оснащения буровой элементами механизации и автоматизации, освоения каждым рабочим буровой рациональных приемов труда, четкого распределения функций между рабочими и согласованного их выполнения, правильного расположения инструментов на рабочем месте, содержания рабочего места в чистоте. Во внедрении более рациональных приемов и методов выполнения спуско-подъемных операций большое значение имеет производственный инструктаж вахт непосредственно на рабочем месте. Его осуществляет буровой мастер или специальные инструкторские вахты, кроме того, составляют специальные инструктивные карты передовых приемов работы при спуско-подъемных операциях. Практика показывает, что инструктаж дает возможность повысить производительность труда на этих операциях на 8—30%.

Кроме основных рабочих процессов, при строительстве скважины осуществляются различные вспомогательные процессы, которые в настоящее время занимают в общем балансе времени бурения более 20%. К вспомогательным процессам относятся промывка скважины, измерительные работы, смена турбобуров и долот, подготовительные и заключительные работы во время спуско-подъем-ных операций и др.

Промывка скважин включает регулирование качества и количества промывочной жидкости, закачиваемой в скважину в единицу времени, с учетом литологических особенностей разбуриваемых пород, а также приготовление, химическую обработку, утяжеление промывочной жидкости. Для контроля за изменением параметров промывочной жидкости в процессе бурения организуется переносная лаборатория.

Электрометрические работы в процессе проходки скважины выполняет промыслово-геофизическая служба.

Ремонтные работы в процессе бурения выполняют специализированные ремонтные бригады, входящие в состав цеха по прокату и ремонту оборудования.

Важную роль в организации буровых работ играют центральные (ЦИТС) и районные (РИТС) технологические службы. РИТС осуществляет контроль за ходом технологического процесса бурения скважин, обеспечивает выполнение сменных заданий каждой бригадой, ведет непрерывный инженерный контроль за строительством скважин иза своевременным и комплектным снабжением, организует перемещение буровиков и рабочих ремонтных и других бригад, контролирует соблюдение техники безопасности, организует работы по ликвидации осложнений и аварий, а также обеспечивает своевременное предоставление центральной инженерно-технологической службе ежесуточной информации о результатах выполнения заданий по проходке и освоению скважин.

Организация работ при испытании скважин.

Испытание скважин на продуктивность — завершающий этап цикла строительства скважин, который определяет результаты и эффективность производства всех предшествующих работ. В процесс испытания скважин на продуктивность входят: монтаж и демонтаж установок для испытания, оборудование устья скважин, спуск насосно-компрессорных труб, перфорация, вызов притока и исследование продуктивного горизонта, ремонтно-изоляционные работы по перекрытию пластовых вод, работы по интенсификации притока.

Организация процесса испытания скважин зависит прежде всего от уровня техники и технологии. В настоящее время для испытания скважин повсеместно используют передвижные специализированные агрегаты (А-40, «Бакинец» и др.). Если процесс испытания скважин на продуктивность занимает незначительное время, используют буровую установку.

Наиболее распространенный способ вызова притока нефти — компрессорный, при котором в затрубное пространство закачивают газ, вследствие чего резко падает давление в скважине. При освоении скважин с низким пластовым давлением используют метод свабирования. После вызова притока нефти скважину исследуют (т. е. замеряют дебит, отбирают пробы, замеряют статическое давление) и сдают в эксплуатацию.

3 ПУТИ СОВЕРШЕНСТВОВАНИЯ ВРЕМЕННОЙ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ПРИ СТРОИТЕЛЬСТВЕ СКВАЖИН

Совершенствование временной организации производственных процессов может осуществляться различными путями:

– замена периодических процессов непрерывными;

– замена многостадийных процессов одностадийными;

– переход из последовательной формы организации процессов в параллельную для сокращения времени работы;

– переход из параллельной формы организации процессов в последовательную для сокращения убытков.

Источник: www.freepapers.ru

шпора экономика. 1Производственный процесс

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 1.17 Mb.

2/Тип производства — совокупность его организационных, технических и экономических особенностей. Тип производства определяется следующими факторами:

— номенклатурой выпускаемых изделий;

— объемом выпуска;

— степенью постоянства номенклатуры выпускаемых изделий;

— характером загрузки рабочих мест.

В зависимости от уровня концентрации и специализации различают три типа производств:

— единичное;

— серийное;

— массовое.

По типам производства классифицируются предприятия, участки и отдельные рабочие места. Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха — характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов.

Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций.

В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплен j несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах.

Производственный цикл строительства скважин делится на рабочий период (технологические операции; естественные операции; транспортирование предметов труда; контроль), время перерывов (обусловленные режимов работы; межоперационные; аварийные; организационные).

Технологический процесс – это качественные изменения предмета труда в результате воздействия человека на предмет труда с применением тех или иных орудий труда

Техническое нормирование–это процесс установления нормативных затрат времени в конкретных организационно-технических условия.

Норма времени – это необходимые затраты времени на выполнение одним или группой рабочих соответствующей квалификации единицы работы при определенных организационно-технических условиях труда

Нормирование механического бурения предусматривает установление для конкретных геолого-технических условий двух видов норм: (Времени на механическое бурение одного метра горных пород, в часах; Проходки на долото, м.) Для расчета норм на механическое бурение используются фактические данные по отработке долот в определенных условиях. Исходными документами являются суточные рапорта буровых мастеров или карточки работы долот и сведения о геологическом разрезе по скважине. Из обработки исключают: аварийные, опытные долота; долота,отработавшие на проработке ствола более половины ресурса; долота работающие в разных стратиграфических горизонтах.

Техническое нормирование–это процесс установления нормативных затрат времени в конкретных организационно-технических условия.

Норма времени – это необходимые затраты времени на выполнение одним или группой рабочих соответствующей квалификации единицы работы при определенных организационно-технических условиях труда

Норму времени на СПО определяют:

Нвр = Тм + Тмр + Тр + Тотл, где Тм, Тмр, Тр, Тотл – время машинное, машинно-ручное, ручное, на отдых и личные надобности соответственно

Затраты времени на СПО рассчитывают на основе норм времени на спуск и подъем одной свечи на разных скоростях лебедки (в зависимости от типа БУ) и распределения количества свечей, которое можно поднять на каждой скорости в соответствии с грузоподъемностью БУ и компоновкой бурильной колонны.

Расчет нормативного времени на спуск и подъем свечей выполняется в следующем порядке.

Для расчета времени на спуск свечей дополнительных расчетов не требуется, так как спуск производится обычно на одной скорости лебедки, а норма времени изменяется только с изменением оснастки талевой системы и переходом глубины скважины за 2500 м, нормы времени приведены ЕНВ.

Для расчета времени на подъем свечей необходимо выполнить дополнительные расчеты по определению количества свечей, поднимаемых на каждой скорости лебедки, сначала выписывается допускаемое количество поднимаемых свечей по скоростям лебедки. определяем количество стальных бурильных- свечей исключаемых из допускаемого количества подъема за счет веса УБТ и турбобура.

6/Особенности организации производственного процесса в строительстве скважин

Важнейшим элементом производственного процесса является технологический процесс, который определяет производственную и организационную структуру предприятия, квалификационный состав работников и т.д.

Технологический процесс – это качественные изменения предмета труда в результате воздействия человека на предмет труда с применением тех или иных орудий труда.

Организация производственного процесса-это рациональное сочетание процессов труда и материальных элементов производства во времени и пространстве.

Под размещение производства во времени и пространстве понимается распределение производственных операций на определенном количестве рабочих мест

Трудовой процесс заключается в непосредственном выполнении исполнителями работы по осуществлению технологического процесса

Классификация производственных процессов: по степени участия человека, по характеру воздействия на предмет; по характеру протекания

В строительстве скважин основными элементами организации труда являются разделение и кооперация:

Разделение – это обособление различных видов трудовой деятельности (общее, частное, единичное );

Кооперация — установление определенной взаимосвязи между исполнителями единого процесса труда

Эффективной формой организации труда в строительстве скважин является организация производственных бригад.

ПРОИЗВОДСТВЕННАЯ БРИГАДА – это группа рабочих одинаковой или различных профессий и квалификации, организуемая для выполнения определенного производственного задания и несущая полную ответственность за результаты своей работы.

По разделению труда между членами бригады и по совокупности выполняемых операций различают:

СПЕЦИАЛИЗИРОВАННЫЕ бригады– состоят из рабочих одной специальности;

КОМПЛЕКСНЫЕ бригады — состоят из рабочих различных специальностей и выполняют все или отдельные взаимосвязанные производственные операции.

8/Классификация затрат рабочего времени в строительстве скважин

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ –это процесс установления нормативных затрат времени в конкретных организационно-технических условия

Норма времени – это необходимые затраты времени на выполнение одним или группой рабочих соответствующей квалификации единицы работы при определенных организационно-технических условиях труда

Нвр. = Тпзр + Топ +Тобс + Тотл

Норма выработки – это количество единиц работы, которое должно быть выполнено в единицу времени в определенных организационно-технических условиях

Нвыр = Тсм / Нвр

Норма обслуживания – это число рабочих мест, оборудования и т.п., которое должно обслуживаться одним или группой рабочих, соответствующей квалификации при определенных организационно-технических условиях

Норма численности – это число работников соответствующего профессионально – квалификационного состава, которое необходимо для обслуживания определенных объектов или для выполнения определенного круга работ, не стабильных по характеру и повторяемости операций

Обоснование продолжительности бурения скважин является одним из основных условий правильности формирования производственной программы бурового предприятия, т.к. время бурения служит для определения скоростей бурения и мощности предприятия, а также количества буровых установок и специализированных бригад для выполнения запланированного объема работ по строительству скважины.

Нормативную продолжительность бурения скважины определяют посредством разработки наряда на производство буровых работ, состоящего из двух частей: основных данных, характеризующих условия проводки скважин (геолого-технический наряд (ГТН)) и нормативной карты.

Расчет нормативной карты начинается с определения перечня работ по проводке скважины в технологической последовательности на основе данных ГТН. Затем проводится расчет нормативного количества долблений и нормативного времени на все предусмотренные работы.

Расчет нормативной карты по элементам может осуществляться двумя способами: по каждому долблению, по нормативным пачкам. Для расчетов используются единые нормы времени на бурение скважин (ЕНВ на бурение).

- Работы , проводимые не на точке заложения скважины (прокладка трассы, водоводов и т.п.);

- Работы, связанные с подготовкой площадки под буровую;

- Работы по демонтажу блоков оборудования их транспортирование и монтаж в соответствии с принятой монтажной схемой

- Подготовительные работы перед началом бурения скважины;

- Работы, связанные с проводкой ствола скважины;

- Работы по креплению ствола скважины;

- Работы по предупреждению и ликвидации осложнений и аварий;

- Подготовительные работы перед геофизическими и другими исследованиями;

- Техническое и организационное обслуживание рабочего мест;

- Испытание скважин

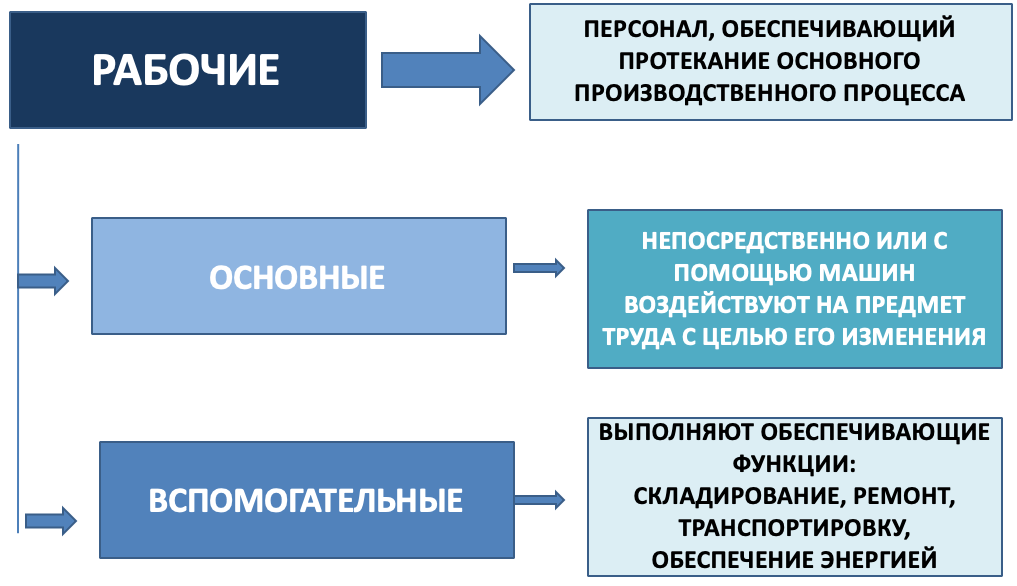

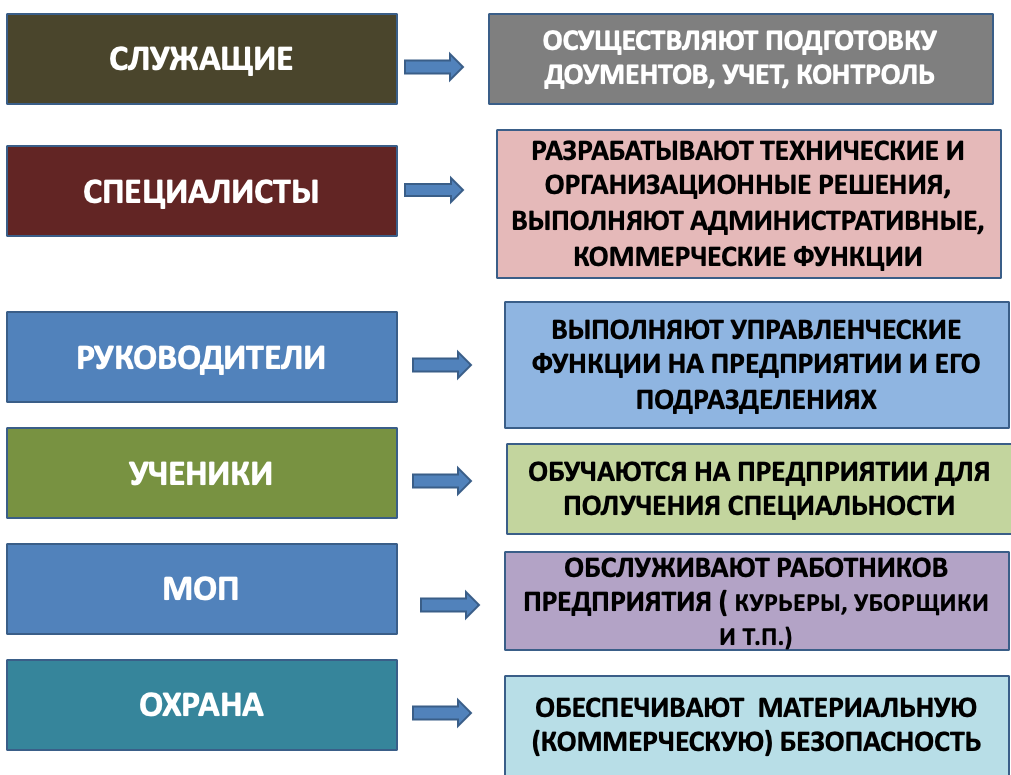

11/Структура трудовых ресурсов предприятия. Количественная и качественная их характеристика.

Трудовые ресурсы или персонал предприятия это совокупность работников предприятия различных профессионально-квалификационных групп, входящих в его списочный состав.

Трудовые ресурсы обладают количественной и качественной определенностью, образуя в своей совокупности определенную меру, предопределяющую трудовой потенциал общества, который имеет количественную и качественную оценку.

Для осуществления хозяйственной деятельности каждая организация (предприятие) должна располагать определенными экономическими ресурсами. Экономические ресурсы — это совокупность ресурсов, используемых в хозяйственной деятельности предприятия.

С понятием “экономические ресурсы” тесно связано понятие экономического потенциала. Экономический потенциал представляет собой совокупность экономических ресурсов предприятия и способность сотрудников к эффективному их использованию с целью производства продукции, выполнения работ, оказания услуг и получения прибыли. Экономический потенциал оказывает значительное влияние на конкурентоспособность предприятия.

В составе экономических ресурсов предприятия выделяют капитал и трудовые ресурсы.Капитал — совокупность средств, используемых в хозяйственной деятельности (основные и оборотные средства). Стоимость вложенного в деятельность предприятия капитала определяется как сумма стоимости основных фондов и оборотных средств.

Для оценки структуры капитала и ее изменения рассчитывают долю (удельный вес) основных фондов и долю оборотных средств в общей стоимости капитала. Состав капитала зависит от сферы деятельности предприятия. Например, в предприятиях торговли около 70% стоимости капитала приходится на оборотные средства, а около 30% — на основные фонды, в предприятиях промышленности преобладают основные фонды.Трудовые ресурсы — совокупность занятых на предприятии работников.

Таким образом, экономические ресурсы предприятия представляют собой совокупность основных фондов, оборотных средств и трудовых ресурсов. Стоимость совокупных ресурсов включает стоимость основных фондов, сумму оборотных средств и сумму расходов на оплату труда работников. Изучение структуры ресурсов предприятия предполагает определение доли каждого вида ресурсов в общей их стоимости и ее изменения за анализируемый период. Структура ресурсов предприятий различных отраслей неодинакова. Например, доля расходов на оплату труда на предприятиях торговли ниже, чем на предприятиях промышленности.

Следует различать понятия примененных и потребленных ресурсов. Примененные ресурсы (основные фонды, оборотные средства, трудовые ресурсы) характеризуются длительностью использования и участия в процессе воспроизводства, при котором могут пополняться, обновляться, качественно изменяться. Потребленные ресурсы — это выраженные в денежной форме текущие затраты предприятия (износ основных фондов, расходы на упаковку, расходы на тару, расходы на хранение товаров, расходы на оплату труда работников и др.). Их величина включается в издержки обращения и, следовательно, в цену товара и полностью возмещается в процессе одного производственного цикла.

Основные фонды –средства труда, которые используются в производственном процессе многократно, не меняют свою вещественную форму и переносят свою стоимость постепенно на произведенную продукцию. В нефтегазодобывающей промышленности на долю основных фондов приходится 96-97% всей суммы производственных фондов

Основные фонды: собственные, арендованные, действующие, бездействующие, запасные

где Сн.г. – стоимость на начало года; Сввед – стоимость введенных в течение года основных средств; Свыб – стоимость выбывших в течение года основных средств; Мввед и Мвыб – число полных месяцев с момента ввода или выбытия объекта до конца года

14/ Факторы, влияющие на срок службы основных фондов

С течением времени основные фонды изнашиваются и постепенно утрачивают свои первоначальные качества. Этот процесс носит название физический (материальный) износ основных фондов, на который влияют следующие факторы: качество строительства и изготовления, интенсивность использования, уровень обслуживания и т.п. Основные причины физического износа основных фондов — оррозионный и абразивный износ, а также механический износ деталей и оборудования. Физический износ вначале вызывает ухудшение эксплуатационных качеств, вследствие чего увеличиваются расходы, связанные с эксплуатацией оборудования. Помимо физического износа оборудование подвергается моральному износу, который возникает вследствие технического прогресса.

Высокие темпы технического прогресса вызывают необходимость замены действующих основных фондов новыми из-за их морального износа часто задолго до того, как они физически отработают своё время.

Моральный износ происходит по двум причинам: в результате удорожания/удешевления воспроизводства основных фондов (вследствие увеличения или уменьшения их восстановительной стоимости, что происходит вследствие инфляции или за счет роста производительности труда, совершенствования техники и т.п.) и вследствие создания конструктивно более совершенных и производительных машин.

На предприятиях замену морально устаревшего оборудования новым производят постоянно, т.к. это в конечном результате приводит к повышению эффективности производства за счёт увеличения выпуска продукции и сокращения затрат на ее производство

Износ основных фондов: бывает физический-постепенная в процессе производства утрата первоначальной потребительской стоимости, ввиду чего они приходят в негодность; моральный-обесценивание физически еще пригодных к употреблению средств под влиянием технического прогресса

Физический износ:

где Тф и Тн — фактический и нормативный сроки службы

Оф и Он — объем работ (продукции), произведенный за фактический и нормативный сроки службы