Публикации для людей, интересующихся наукой и техникой

Объемно-пространственное решение изделий при помощи макетирования осуществляется одновременно с разработкой проекта на всех основных этапах художественного и технического конструирования.

Образцы дают возможность проектировщику эффективнее воспринять и дать оценку изделию, инженер получает наиболее полное представление о форме, пропорциях изделия в целом и в соотношениях деталей, корректирует связь проектируемого объекта с антропометрическими данными. Правила выполнения и проектирования макетов регламентирует ГОСТ 2.002-72 (ЕСКД) «Требования к моделям, макетам и темплетам, применяемым при проектировании».

Настоящий стандарт распространяется на макеты, прототипы, модели, применяемые в процессе макетного метода проектирования, применяемые при методе плоскостного макетирования проектных решений, и устанавливает основные термины и их определения, масштабы и правила изображения изделий, зданий, и сооружений, применяемых при разработке проектов промышленных предприятий, опытно-промышленных установок и сооружений.

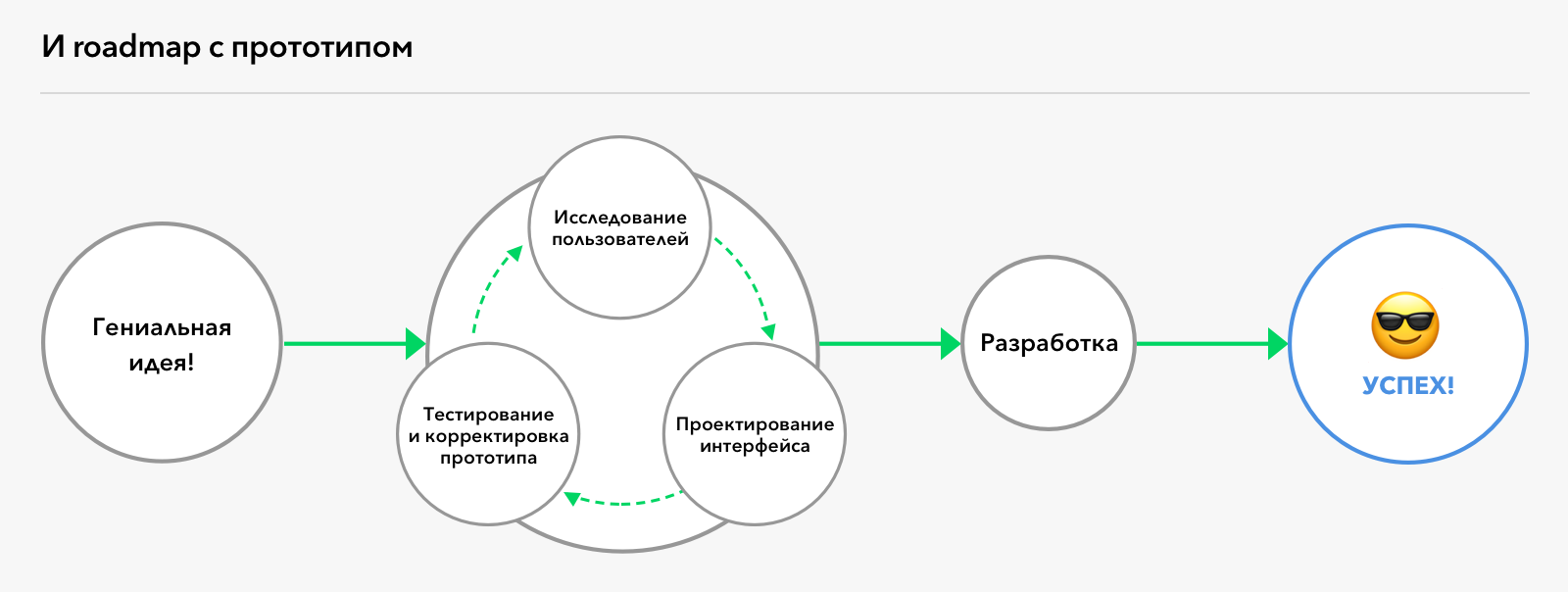

Как создать прототип и для чего он нужен

В процессе макетного метода проектирования применяют проектирование с применением темплетов и моделей – метод разработки проектных решений при помощи темплетов и моделей, обеспечивающий возможность их быстрого выполнения, сравнения и выбора оптимального варианта.

К проектированию с применением темплетов и моделей не относится изготовление демонстрационных или действующих макетов.

В соответствии с ГОСТом выделяют четкое разграничение понятий «макет» и «модель».

Модель – изделие, являющееся трехразмерным упрощенным изображением предмета в установленном масштабе. Модель является составной частью макета. Она изображает внешнюю форму и основные детали предмета. Внешняя форма моделей при максимальном упрощении должна сохранять принципиальное сходство с изображаемым предметом.

Движущиеся части оборудования изображают на модели в среднем рабочем положении. На модели массового выпуска должны быть нанесены условные обозначения, характеризующие модель и ее параметры.

Темплет – изделие, являющееся двухразмерным изображением предмета в виде упрощенной ортогональной проекции в установленном масштабе. На темплете изображают контурное очертание предметов, а также необходимые детали и крайние положения подвижных частей. Внутри изображения проводят линии видимого контура и при необходимости линии, изображающие невидимые контуры предметов.

Контурное очертание предметов выполняется с упрощениями, без изображения мелких выступов и впадин. Для изображения предметов на темплетах применяют линии по ГОСТ 2.303-68. Наименьшую толщину линий и наименьшее расстояние между линиями выбирают в зависимости от масштаба темплета и способа тиражирования проектной документации. На них, изображающих оборудование, равносторонними треугольниками указывают места обслуживания оборудования и подводки коммуникаций.

Макет – изделие, являющееся изображением проектного решения в установленном масштабе, которое собирается из темплетов или моделей.

Что такое прототип и зачем он нужен

Макет может быть: двухразмерным и трехразмерным.

В зависимости от стадии разработки различают проектный и рабочий макет.

Двухразмерный макет (ДМ) – изделие, являющееся упрощенным изображением проектного решения в установленном масштабе, которое собирается из темплетов. ДМ служит, как правило, только средством для выполнения графической части проектной документации и чертежей.

Трехразмерный макет (ТМ) – изделие, являющееся упрощенным изображением проектного решения в установленном масштабе, которое собирается из моделей. ТМ дополняет или заменяет графическую часть проектной документации и чертежей.

Проектный макет – прототип, собранный на стадии разработки технического проекта с использованием упрощенных темплетов и моделей.

Рабочий макет – прототип, собранный на стадии разработки рабочей документации с использованием темплетов и (или) моделей.

В проектировании среды используют объемные образцы отдельных изделий, групп, интерьеров и элементов оборудования. В зависимости от масштаба, степени проработки и этапа конструирования проектирование выполняются в сочетании их с натуральными материалами или имитацией их в материалах, предусмотренных проектом.

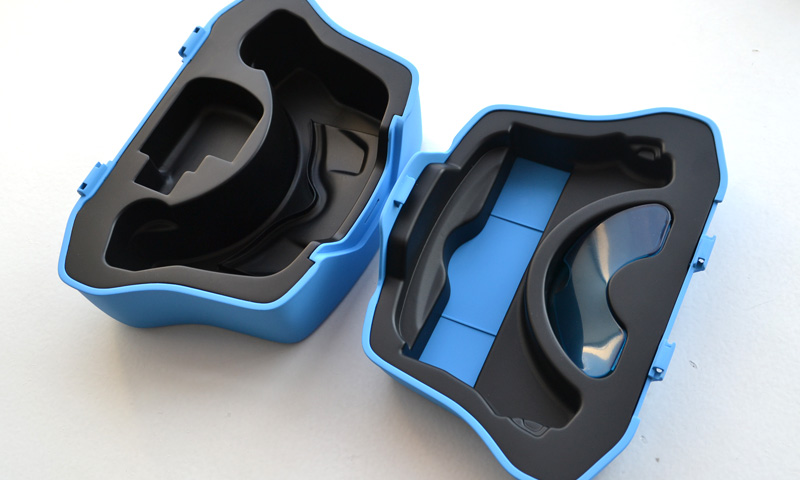

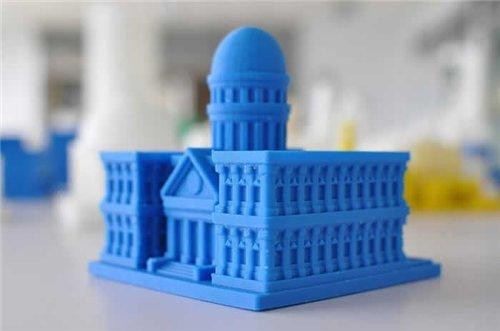

Макеты бывают поисковые и окончательные. Поисковые макеты (пм) предназначены для авторской проверки композиционных решений (эскизное конструирование, разработка технического проекта) (рис. 1).

Рис. 1. Рабочие макеты

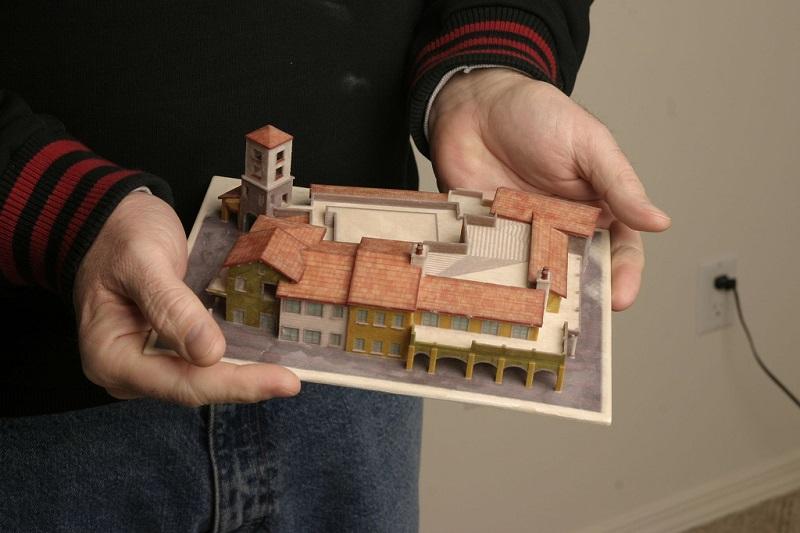

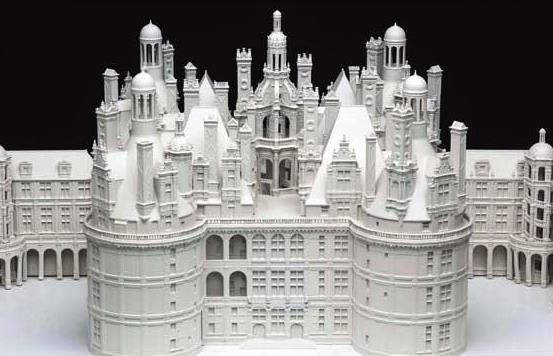

Демонстрационный макет (дм) изготавливают, когда практически решен композиционный и художественно-конструкторский замысел и нет оснований для глобальных изменений. Его выполняют на самом высоком уровне качества, с деталировкой и используют при сдаче проекта в целом.

Существуют также дм интерьеров и мебели, используемые в качестве экспонатов на выставке (рис. 2).

Рис. 2. Макет дворца

Масштабы уменьшения изображения на макетах, моделях и темплетах должны выбираться из следующего ряда: 1:5; 1:10; 1:20; 1:25; 1:50; 1:100; 1:200.

При проектировании генеральных планов масштабы уменьшения изображений на макетах и темплетах должны выбираться из следующего ряда: 1:100; 1:200; 1:400; 1:500; 1:1000; 1:2000; 1:5000.

Цветовое решение макета

ПМ выполняют в однотонном цветовом решении, т.к. их основная цель – проверка компоновки деталей и узлов, уточнение основных пропорций объекта (см. рис. 1). Подобное позволяют оценить не только общий вид объекта, но и соблюдение требований эргономики и безопасности эксплуатации объекта, а также ряд иных технических характеристик. Объемный реальный прототип позволяет выявить допущенные ранее ошибки, оценить функциональные, технические и эстетические достоинства проекта.

На рабочем образце промышленного объекта опознавательная окраска моделей строго регламентирована и должна соответствовать ГОСТ 2.002-72. Конструктивные элементы макета, не имеющие прообраза в натуре, окрашивают в белый цвет или выполняют из прозрачного бесцветного материала.

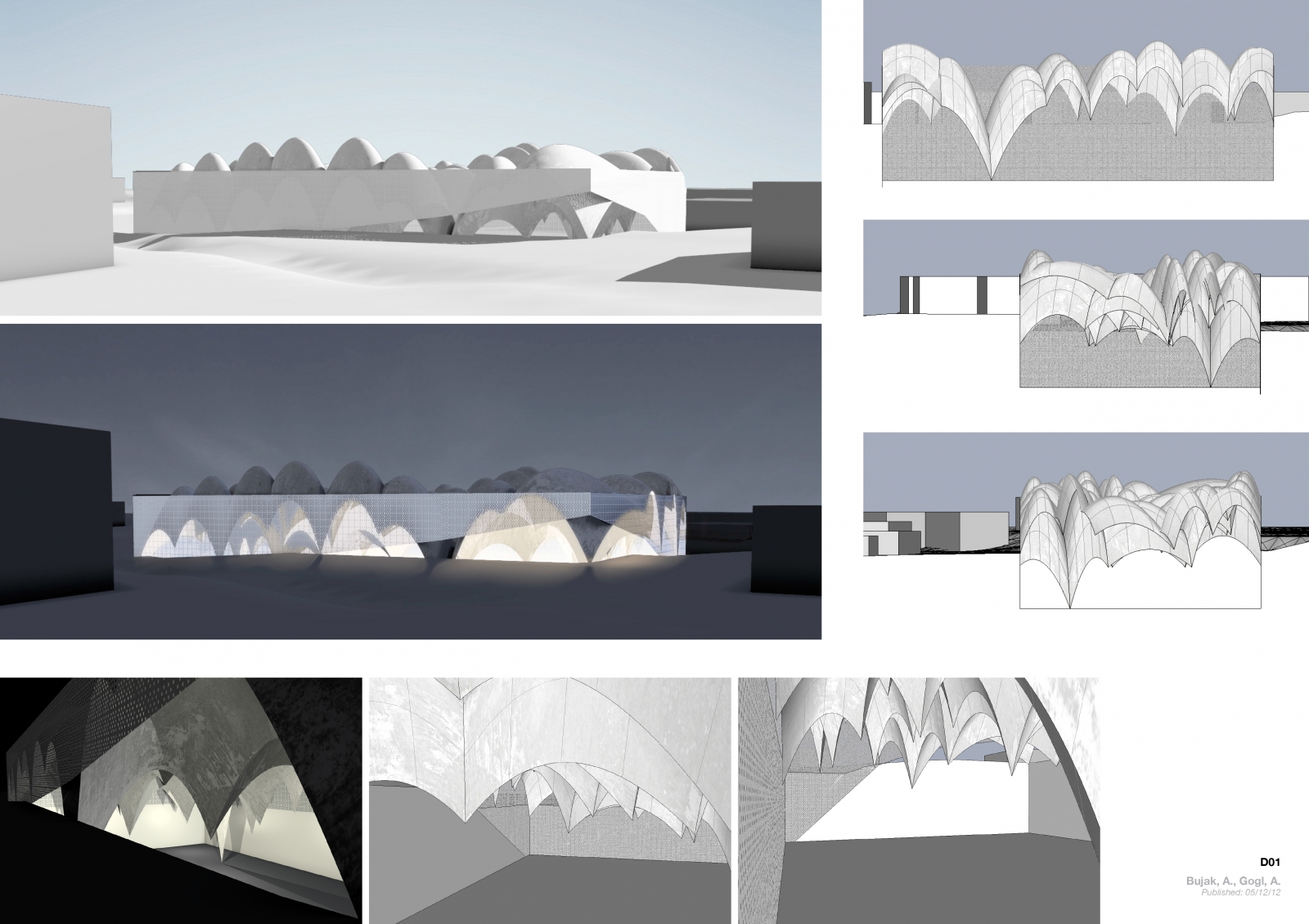

Архитектурные макеты, как правило, выполняют в ограниченной цветовой гамме, для обеспечения цельности восприятия большого пространства – чтобы яркие цвета не дробили макет (рис. 3).

Рис. 3. Макет детской игровой площадки

Объекты интерьеров выполняют с условным приближением к цветовому решению проекта для обеспечения его выразительности и наглядности (рис. 4).

Рис. 4. Визуализация интерьера

ДМ выполняют с учетом конечных материалов исполнения проекта, что позволяет представить форму предмета, его пропорции, цветовое оформление (см. рис. 2).

Архитектурный макет (от фр. maquette – макет) – это объемно- пространственное изображение проектируемого или существующего сооружения, архитектурного комплекса, ансамбля, выполненное в уменьшенном масштабе.

Форма подмакетника выбирается в соответствии с формой проектируемого участка.

Рельеф в макете показывается достаточно условно. Существует несколько способов передачи рельефа. Один из самых распространенных приемов – набор высоты по изолиниям (рис. 5). Сглаживание этой ступенчатости не является обязательным. На дм рельеф может быть сглажен за счет верхнего слоя, выполненного из различных материалов.

Поверх этого слоя наносится покрытие, имитирующее растительность, мощение.

Также рельеф может быть вырезан из вспененного полиэтилена (пеноплекса). Одновременно с рельефом прорабатывается геопластика (рис. 5). Поверх подготовленного рельефа наносятся элементы планировки: дороги, разворотные площадки, стоянки, пешеходные дорожки. Они, как правило, выделяются цветом – проезжая часть одним цветом, пешеходная другим (рис.

6).

Рис. 5. Изображение в макете рельефа, воды и растительности

Рис. 6. Макет жилого квартала

Объемы зданий и сооружений прорабатываются в зависимости от масштаба макета – чем больше масштаб, тем релятивней показывается объем зданий.

Озеленение на макете показывается различными способами. Это может быть бумажная пластика и условность в изображении растительности (рис. 5), также в макетах часто используются элементы из природных материалов: мелкие шишечки, ветки, сухостой, мхи, лишайники.

Для передачи фактур могут быть использованы различные материалы: поролоновая крошка, горчичный порошок, манка, пшено, гречка, овес в зернах и хлопьях, наждачная бумага.

Цветовое решение, как правило, сдержанное и достаточно условное.

Малые архитектурные формы, элементы декоративно-прикладного искусства и водные устройства устанавливаются на завершающем этапе работы. В завершении работы на макет наклеивается надпись с указанием названия объекта и масштаба его исполнения, подпись с указанием авторов проекта и роза ветров, рисования эскиза и будущего рабочего чертежа. Более подробную информацию по выполнению проектной конструкторской документации вы можете получить тут, также вы можете посмотреть наши видеоматериалы по работе с чертежами.

Быстрое прототипирование (бп) – незаменимый инструмент отработки новых изделий, позволяющий проверить конструкцию до запуска в производство, выявить ошибки проектирования, внести необходимые коррективы не в деталь, а в её компьютерную модель, а затем уже оперативно изготовить оснастку. Необходимо отметить, что цена исправления ошибки, обнаруженной на этапе серийного производства, в многократно раз выше, чем при изготовлении прототипа.

Поэтому так актуальны вопросы бп на этапах проектирования деталей конструкции. Важным элементом проектирования деталей является возможность проверки качества этой детали, ее технологичность, апробация ее изготовления на различном оборудовании. Для этих целей, в последнее время, стало активно внедряться за рубежом, а постепенно и в нашей стране процессы бп и производства (Rapid Prototyping and Manufacturing, RPM).

Технологические процессы послойного синтеза различных материалов, позволяют создать объект изделия сложной формы в соответствии с твердотельной моделью детали, созданной на компьютере при проектировании.

Методы бп позволяют провести проверку проектируемых деталей на этапах их создания, когда по электронной модели детали проводится изготовление их физической модели. Эта модель может служить составной частью реальной сборки наряду с изготовленными деталями для контроля собираемости конструкции. Кроме того, она может быть мастер — моделью для создания литьевых форм, для программирования станков с ЧПУ.

Технологии послойного синтеза являются мощным средством сокращения времени технологической подготовки производства (ТПП), собственно изготовления и повышения качества создаваемых изделий при переходе к производству новых изделий в промышленности.

К основным видам технологий послойного синтеза, применяемым сейчас в промышленности можно отнести следующие:

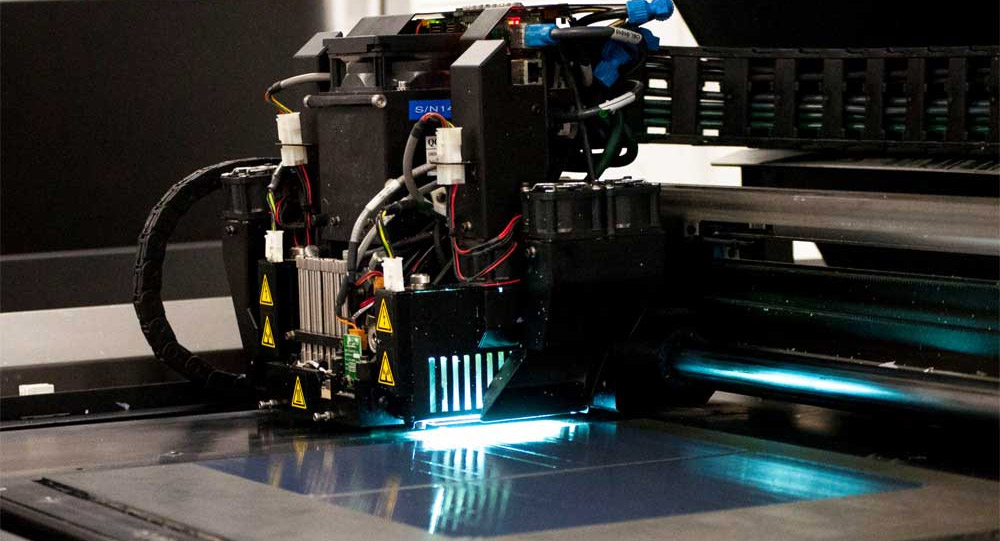

- стереолитография (SLA — Stereo Lithography Apparatus);

- технология SLS (Selective Laser Sintering — лазерное спекание порошковых материалов);

- EBM (Elektron Beam Melting – электронно-лучевое плавление);

- технология FDM (Fused Deposition Modeling — послойное наложение расплавленной полимерной нити);

- технология струйного моделирования (Ink Jet Modelling);

- технология склеивания порошков BPA (Binding Powder by Adhesives);

- технология LOM (Laminated Object Manufacturing — ламинирование листовых материалов);

- технология SGC (Solid Ground Curing) — облучение УФ-лампой через фотомаску.

Прототипирование, в том или ином виде, является обязательным этапом в процессе разработки любого нового изделия. Создание качественного прототипа, максимально похожего на будущее изделие — весьма непростая задача. Приходится решать проблему точного повторения геометрической формы, собираемости, внешнего вида и поиска материалов, максимально похожих на заданные. Использование RPM-технологий в прототипировании способно на 50 — 80% сократить сроки подготовки производства, практически полностью исключить длительный и трудоемкий этап изготовления опытных образцов вручную, или на станках с ЧПУ.

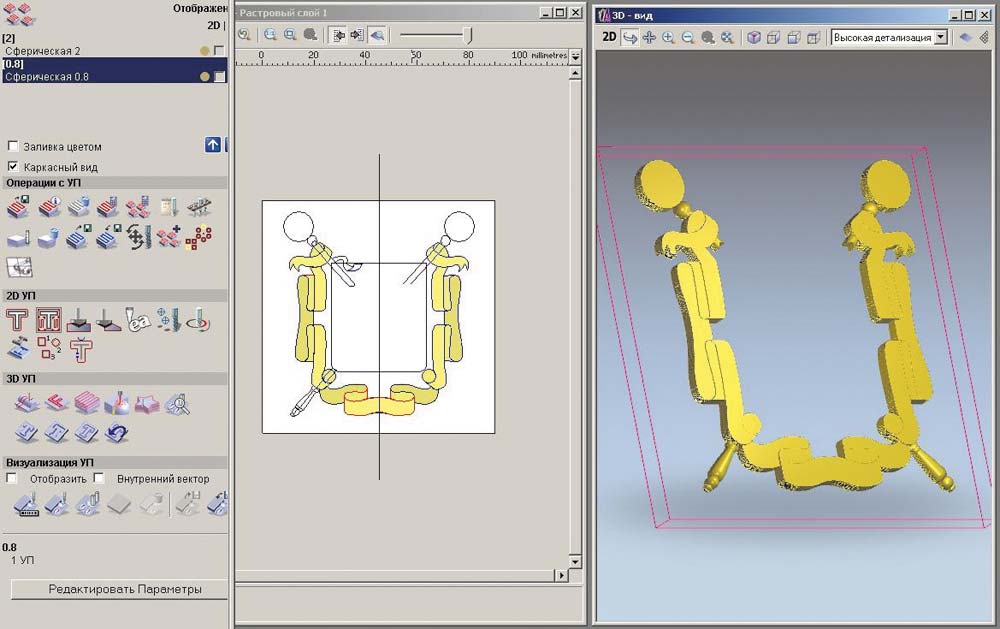

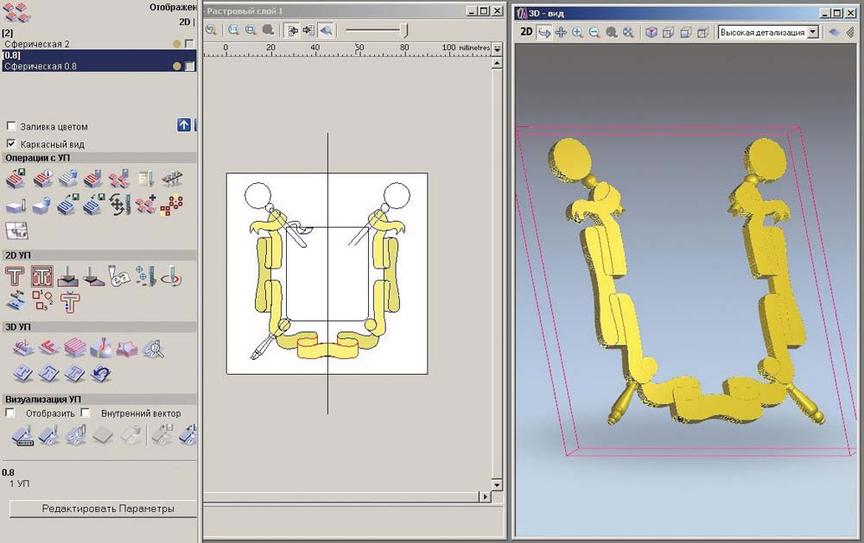

Получение моделей деталей методами RPM-технологий минимизируют риск ошибочных конструкторских и технологических решений. В настоящее время на рынке существуют различные RPM-системы, производящие модели по различным технологиям и из различных материалов. Однако, все современные системы бп работают по схожему послойному принципу построения физической модели, который в упрощенном виде заключается в следующем:

- средствами CAD (SolidWorks, Компас, AutoCAD) создается графическая 3D-модель детали;

- готовая модель записывается в STL-файл (все современные CAD-системы твердотельного моделирования могут экспортировать файлы в таком формате);

- STL-файл передается в установку быстрого прототипирования;

- трехмерная модель разбивается на горизонтальные сечения с помощью специальной программы, поставляемой с оборудованием;

- производится последовательное построение сечений детали слой за слоем снизу-вверх, до тех пор, пока не будет получен физический прототип модели. Каждый последующий слой приваривается или приклеивается к предыдущему, и так до полного построения модели.

Построение прототипа обычно происходит на основе твердотельной модели из CAD- систем или модели с замкнутыми поверхностными контурами. Эта модель разбивается на тонкие слои в поперечном сечении с помощью специальной программы, причем толщина каждого слоя равна разрешающей способности оборудования по z-координате. Обычно при разбиении дается припуск на механическую обработку. Построение детали происходит послойно до тех пор, пока не будет получен физический прототип.

Сами технологии создания прототипов бывают различными. Что касается литейного производства, то промышленности широкое распространение получили технологии бп на основе лазерной стереолитографии, лазерного спекания. Применение этих технологий позволяет непосредственно получать копии требуемой детали, минуя стадию традиционного изготовления деревянной оснастки.

Модели выращиваются из синтетических материалов и затем используются для получения литейных форм, либо в качестве литейной оснастки для формовки, например, песчаных форм. С помощью лазерной технологии могут быть получены также и песчаные стержни любой сложности. Выращивание моделей открывает неограниченные возможности в технологии литья металлов, позволяет реализовать конструкции, ранее недоступные вследствие технологических ограничений.

Принципиальная схема всех установок прототипирования одинакова: на рабочий стол, элеватор установки, наносится тонкий слой материала, воспроизводящего первое сечение изделия, затем элеватор смещается вниз на один шаг и наносится следующий слой.

Так слой за слоем воспроизводится полный набор сечений модели повторяя форму требуемого изделия. При этом на некотором слое может оказаться, что отдельные элементы «повисают» в воздухе, поскольку они должны крепиться к верхним слоям. Чтобы избежать такой проблемы, 3D модель предварительно подготавливается, в ней строится система поддержек на каждый такой элемент. Основным различием между технологиями прототипирования является прототипирующий материал, а также способ его нанесения.

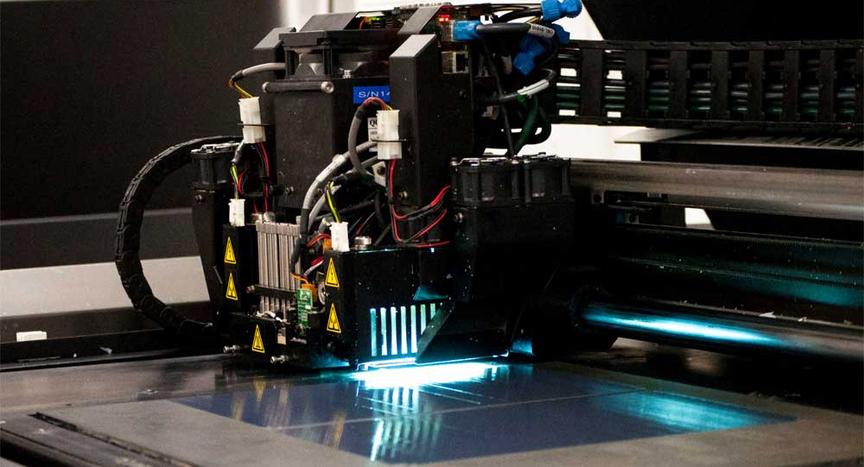

Стереолитография является самым первым и наиболее распространенным методом прототипирования, во многом благодаря достаточно низкой стоимости прототипа. Она охватывает практически все отрасли материального производства от медицины до тяжелого машиностроения. SLA-технология позволяет очень быстро и очень точно построить модель изделия. Качество поверхностей весьма высокое и при необходимости может быть дополнительно улучшено, поскольку «зафиксированный» фотополимер хорошо обрабатывается, и поверхность может быть доведена до зеркальной.

Основой в данном процессе является ультрафиолетовый лазер, который последовательно переводит поперечные сечения модели на поверхность емкости со светочувствительной смолой. Жидкий пластик затвердевает только в том месте, где прошел лазерный луч. Затем новый жидкий слой наносится на затвердевший слой, и новый контур «обрабатывается» лазером. Процесс повторяется до завершения построения модели, т.е. пластиковой копии детали.

Используется достаточно твердый, но хрупкий полупрозрачный материал, подверженный короблению под влиянием атмосферной влаги. Материал легко обрабатывается, склеивается и окрашивается. Качество поверхностей без доводки хорошее.

При лазерном спекании модели или готовые детали создаются из порошковых материалов за счет эффекта спекания при помощи энергии лазерного луча. В данном случае, в отличие от SLA-процесса, лазерный луч является не источником света, а источником тепла. Попадая на тонкий слой порошка, лазерный луч спекает его частицы и формирует твердую массу, в соответствии с геометрией детали. В качестве материалов используются полиамид, полистирол, песок и некоторые металлы.

Методы бп, кроме создания физической модели про электронной модели, могут потребовать новых подходов к процессу проектирования деталей.

В результате применения метода EBM для создания детали из металлического порошка (на переднем плане) удалось вдвое уменьшить вес по сравнению с деталью, изготовленной традиционными методами на заднем плане (рис.7).

Рис. 7. Детали из металлического порошка

Используемое при проектировании программное обеспечение CAE позволило определить, где части должны нести нагрузки и места, где материал может быть удален, позволяя снизить вес вдвое без потери прочности. Это экономит электроэнергию, металл, и деньги. Сложные изогнутые формы, получаемые в результате, достаточно сложно было бы отлиты или вырезать из заготовки, даже на самом передовом оборудовании с ЧПУ.

Для создания прототипов существует большое количество методов и типов оборудования. В зависимости от поставленных задач и выбираются эти методы. Они могут работать одновременно или последовательно на выполнение основной задачи. Так, создавая облик детали из смолы, мы имеем возможность проверить ее изготовление из металла и в случае положительно ответа запустить ее в производство.

В тоже время широкое применение современных методов прототипирования в авиации сдерживается по многим причинам:

- высокая стоимость оборудования;

- отсутствие собственных разработанных установок и материалов для создания прототипов, отсутствие обученного персонала для проведения работ, отсутствие рекомендаций по методам проектирования деталей, предназначенных для прототипирования.

Для этих целей существует ряд установок, предназначенных для создания прототипов и деталей методами RPM технологий (рис. 8).

Рис. 8. Установки для создания прототипов

Применение методов RPM показывают их широкие возможности. Методами бп и производства можно создавать:

- Панели для систем управления пограничным слоем;

- Колеса турбин и компрессоров миниатюрных ГТД;

- Зубчатые колеса и шкивы с подачей СОЖ непосредственно в пятно контакта;

- Сверхлегкие миниатюрные детали механической проводки миниатюрных устройств;

- Высокопрочные сверхлегкие болты большого диаметра;

- Экспериментальный режущий инструмент;

- Приемники воздушного давления сложной формы и сложной системой внутренних каналов;

- Кронштейны для навески оборудования с полостями;

- Предназначенными для установки измерительных датчиков;

- Фильеры для бесконтактного смешивания реактивов;

- Детали воздухозаборников для гиперзвуковых самолетов.

Материалы и инструменты для макетирования. Приспособления и материалы

В качестве материалов для макетирования используется картон и бумага – наиболее доступные материалы, из которых можно сделать любой макет, включая пластические формы в технике папье-маше, легко придать любой цвет и получить любую фактуру. Также используются гофрокартон, пенокартон, пенопластик.

Для изготовления макетов мебели в масштабе 1:10, 1:5, 1:1, планировочных макетов, макетов интерьеров используют древесину хвойных и лиственных пород. Кроме массива древесины применяют клееную фанеру различной толщины, шпон (лущеный и строганный), древесноволокнистые, древесностружечные и столярные плиты.

Для изготовления макетов часто употребляются листовое органическое стекло, целлулоид, сополимеры стирола, пенополистирол, пенополивинил- хлорид, пенопласт, вспененный полиэтилен и др. Используя пластичность полимерных материалов, можно выполнять различные макеты, добиваясь высокого художественного эффекта. Жесткие пенопласты обладают малым объемным весом и хорошо обрабатываются, в связи с этим их применяют для изготовления рабочих макетов мебели, планировочных макетов и макетов интерьеров в любых масштабах.

Металлы (проволоку, жесть, трубку) используют при макетировании различных каркасов, оснований, ажурных композиций. Клеи применяют в зависимости от вида материала и характера соединения его с другими материалами.

Отделочные материалы необходимы для придания макету наибольшей выразительности. К ним относятся краски (гуашь, темпера, масляные), эмали, лаки, красители (минеральные и анилиновые). Их наносят кистью, тампоном или пульверизатором. В макетах используют также ткани, керамику, стекло, нитки и элементы растительности.

Макетирование из бумаги и картона

Бумага и картон – наиболее распространенные материалы для создания макетов, особенно в учебном процессе. Объясняется это их простотой в обращении, доступностью и экономичностью, а также высоким набором выразительных средств. Бумага и картон для макетирования должны обладать одновременно достаточной жесткостью, чтобы обеспечить прочность макета, и, вместе с тем, достаточной пластичностью для передачи характера формы поверхности.

Для макетирования из бумаги и картона потребуются следующие инструменты:

- Белая бумага и картон, цветная бумага и картон, целлулоидные пленки;

- Макетный нож;

- Ножницы;

- Клей;

- Металлические линейки различной длины. Пластиковые линейки для макетирования не годятся, т.к. они быстро портятся макетным ножом, деформируются в процессе эксплуатации;

- Прямоугольные треугольники с углами 30°, 60° и 45°;

- Лекала различной формы для вычерчивания кривых линий;

- Специальная доска из пластика, фанеры или ДВП для предохранения рабочей поверхности стола от порезов;

- Набор чертежных инструментов;

- Карандаши твердостью ТМ, Т, 2Т, 3Т по российским стандартам или твердостью НВ, Н, 2Н, 3Н по зарубежным стандартам;

- Резинки мягкие.

Инструменты, используемые для макетирования, должны быть хорошего качества, всегда чистые, и исправные – это залог успеха в макетировании.

Источник: kompaswork.ru

Что такое 3d прототипирование изделий: материалы и применение технологии

Перед тем как начать производство нового изделия, многие компании предпочитают предварительно проводить его тестирование. Применение новейших технологий помогает сократить расходы на выполнение этой задачи при минимальных временных затратах. Чаще всего для этого используют 3D прототипирование – что это такое и как это работает подробно рассмотрим далее.

Изготовление модели представляет собой комплексный процесс, при котором происходит создание технического образца продукта. Его можно продемонстрировать целевой аудитории для оценки функциональности, свойств, а также других характеристик перед запуском в массовое производство. Еще образ используется для создания обратной литейной формы.

Виды прототипов

Существует классификация, которая определяется по сфере применения объекта:

- Промышленный. Образцы, которые создают на предприятиях. Например: запчасть, деталь, корпус.

- Транспортный. Применяют в машиностроении, авиа- и космоинженерии. Это модели разных видов водного, наземного и воздушного транспорта.

- Презентационный. Объемный макет города, помещения и других объектов в сфере дизайна, интерьера и архитектурных строений.

- Товарный/продуктовый. Выставочный экземпляр продукта или упаковки.

Разработка мастер-моделей помогает во всех направлениях жизни человека, позволяя исправлять недочеты при разработке различных товаров до начала их производства.

3D-моделирование и визуализация, поддержка внешних приложений, интерфейсов .Net/VBA/ZRX и все возможности стандартной версии. Срок действия лицензии — 1год.

Базовый набор инструментов для трехмерного проектирования поверхностных и твердотельных объектов, изделий из листового металла, построения двухмерных чертежей и сечений

Базовый набор инструментов для трехмерного проектирования поверхностных и твердотельных объектов, изделий из листового металла, построения двухмерных чертежей и сечений

Технологии быстрого прототипирования (ТБП)

Раньше образец создавался долго, вручную, на основе чертежей. С появлением различных современных средств временные затраты сократились и стало возможным быстро и качественно сделать муляж любого уровня сложности.

ТБП включают несколько этапов. Специалисты используют для этого компьютерное ПО. Основные платформы для создания трехмерных деталей:

- AutoCAD – программа с большими возможностями от известного разработчика Autodesk. от ZWSOFT – аналог ACAD по функциональности, который имеет облегченную систему лицензирования и приемлемую стоимость.

- BRL-CAD – кроссплатформенная система для 3д моделирования с открытым кодом.

При помощи одного из таких приложений создают математическую модель изделия и сохраняют в удобном формате из представленных ниже:

Когда макет создан, его отпечатывают на 3D-принтере, который представляет собой устройство, способное выводить трехмерные данные объемной геометрии. То есть, на обычном принтере, где происходит печать на бумаге (условно назовем его 2D), в результате получается плоское изображение, а этот аппарат выдает физический объект, созданный на основе заданных параметров. В основе его работы находится принцип послойного наращивания.

Разработка прототипов изделий осуществляется с помощью разных технологий:

- Fused Deposition Modeling (нанесение пластин термопласта (ТП).

- MJM Multi Jet Modeling (технология многосопельного прототипирования).

- Solid Ground Curing (отверждение в сосуде с веществом).

- Ballistic Particle Manufacturing (распыление ТП).

- Laminated Object Modeling (при помощи склейки).

- Selective Laser Sintering (селективное лазерное спекание порошков).

Эти способы отличны видами исходных материалов и методом нанесения слоев.

Чаще всего применяют:

- SLS – сыпучее вещество спекается по краю всех слоев по очереди лазерным лучом. Используют: металлический порошок, керамику, сложные полимеры.

- FDM – на контур будущей модели послойно накладывается поликарбонатная или восковая нить, которая нагревается до полуплавления, проходя сквозь экструзионную головку. Это и служит основой образования монолитной поверхности.

Если первый метод используется для создания металлических образцов, то второй применяется для медицинских, ювелирных изделий и другой продукции.

Этапы прототипирования 3Д моделей

Этот процесс состоит из такой последовательности:

- сначала проводится построение объекта;

- изготавливается мастер-модель с помощью трехмерной фрезеровки, печатается на 3D-принтере;

- готовый макет проходит тестирование;

- при надобности изделие корректируют и дорабатывают до идеала.

Создание технического образца обычно нужно при проведении выставки или перед запуском новой серии изделий.

Требования к нему довольно высокие, исходя из них, он должен обладать определенными свойствами:

- точность, что обеспечивается качественным, выполненным 3Д моделированием на профессиональном уровне в ПО для создания инженерной трехмерной графики;

- наглядность – на этапе проектирования используется функция визуализации;

- функциональность;

- оперативность.

Для создания образца используют всевозможные графики, рисунки, эскизы, чертежи и обязательно техническую документацию. Чаще всего, это макет одноразового использования.

Методы промышленного прототипирования и других его разновидностей

Существует 2 основных способа, при помощи которых создается объемная модель:

- 3D печать делают на 3Д-принтере, послойно наращивая деталь. Сюда относят стереолитографию, селективное лазерное спекание порошков и струйное моделирование. Применяется на основе материалов: PLA, ABS, ПВА-пластика и полимерного сыпучего вещества, не только по прямому назначению, но также для малосерийного и единичного производства.

- 3D фрезеровка представляет собой процесс по изготовлению макета изделия на фрезерном станке с ЧПУ. Таким образом создают объекты любой сложности, спецификации и конфигурации. Это самый точный метод. С его помощью можно работать с такими материалами, как древесина, металл, пластмасса.

Появление новых технологий подарило людям разных профессий большие возможности в разных областях.

Сферы применения трехмерного прототипирования

3d printing – уникальная система, которая может быть успешно задействована в различных отраслях промышленности и разработках. Ее используют в:

- макетировании;

- инженерном проектировании;

- дизайне;

- архитектурном моделировании;

- медицине;

- литье металлов, пластиков;

- обувном производстве;

- картографии;

- машиностроении и других промышленных нишах.

Например, прототипирование в хирургии сокращает время на изучение анатомических особенностей пациентов перед проведением операции. Доктора могут в отдельных случаях оценить количество потери крови, а также рассмотреть методы, которые помогут его сократить и обезопасить больного от заражения.

Использование ТБП в геоинформационных видах систем, печать 3Д увеличивает скорость проведения точных ландшафтных рельефов, проектов зданий, строений, планов местности.

Историки воссоздают с помощью этой технологии облик древних городов и поселений, а также других артефактов.

Основы прототипирования деталей и изделий понятны и доступны для понимания, поэтому это средство создания мастер-моделей становится все более популярным.

Выбираем ПО для создания трехмерных моделей

Разработка макетов для 3Д печати начинается с использования компьютерной программы. При покупке учитывайте, что не все из них прямо связаны с 3D printing, и возможно придется совместить пакеты или дополнить базовый софт модулями и надстройками.

Компания ЗВСОФТ предлагает продукты для проектирования formZ и ZWCAD. Каждый из них имеет широкий набор возможностей и обладает высокими показателями эффективности. САПР является аналогом AutoCAD, SketchUP, BricsCAD Shape и 3D MAX. Версии этого ПО бывают с разными комплектациями и надстройками, что-то можно получить бесплатно, а часть из них покупается отдельно. В целом приобретение подходит для любого финансового положения – от владельцев крупного бизнеса до персонального использования дома.

При выборе инструментов, с помощью которых будет производиться моделирование, отдайте предпочтение тому, основными возможностями которого будут:

- моделирование трехмерной графики, включая разработку сцены и объектов в ней;

- построение проекции модели – визуализация (рендеринг);

- обработка/редактирование;

- выведение изображения на дисплей ПК или принтер.

Рассмотрим ПО, которое предлагает пользователям компания ЗВСОФТ.

ZWCAD 2018 Professional. Это профессиональный САПР. Он выпускается с локальной и сетевой лизензицензиями. Вместе с функциями версии «Стандарт» предоставляется возможность трехмерного моделирования, редактирования в процессе работы с разных точек доступа, интеграции с прочими приложениями и экспортимпорт в файлы многих расширений; эта разработка позволяет самостоятельно проектировать свои приложения для автоматизации выполнения работ проектировщиков, конструкторов. Среди дополнительных функций следует выделить возможность просматривать 3Д модель в перспективе, а также рендеринг не только полной сцены, но и ее частей.

ZW3D. Включает три версии: Standard, Lite, Professional. У каждого пользователя есть возможность выбрать подходящий вариант относительно своего уровня профессионализма и степени трудности задач. Универсальная CAD/CAM система разработана для 3Д моделирования, производства реверсивного инжиниринга и выполнения других видов работ, относящихся к созданию мастер-модели. В программе можно задавать материалы для прототипирования с целью анализа по толщине, коррекции дизайна, например, листового металла и много других полезных функций.

form•Z Pro. Программное обеспечение, которое идеально подходит для проектировщиков и дизайнеров мебели, интерьеров, домов, внутренних помещений и других объектов разного уровня сложности. Это мощный инструмент для создания твердотельных и поверхностных моделей в 3Д формате. Софт включает трансляторы IGES и Step, сетевой рендеринг, качественную визуализацию и другие полезные опции.

Особенностью программы является структурированное моделирование для обработки органических уникальных форм. Объекты строятся на базе сетки, которая автоматически может растягиваться, сжиматься, при этом оставаясь параметрическими. Это упрощает контроль поверхности и ее дальнейшую корректировку.

form•Z free – для домашнего и коммерческого пользователя. В качестве обучающего варианта пользователи выбирают этот продукт. Он бесплатен, но с его помощью создают 3d модели, которые могут быть напечатаны на 3Д-принтере. ПО содержит много инструментов для работы, но не поддерживает плагин рендеринга.

Интерфейс понятен на уровне интуиции, состоит из окон, панели инструментов, палитры и простого меню. Выбор деталей и построения автоматизирован, что предполагает облегчение задачи пользователю.

Для успешного прототипирования подбирайте удобные и мощные инструменты, чтобы выполнять сложнейшие задачи и развиваться в этой творческой, сложной работе. Делайте грамотный выбор и совершенствуйтесь.

Источник: www.zwsoft.ru

Прототипы: как создать успешный продукт и сэкономить

Полгода назад в статье о том, как мелкие юзабилити-ошибки создают бизнесу большие проблемы, я упоминал неудачный запуск Делисамоката, сырое приложение которого, вызвало большую волну негатива.

Недавно, прогуливаясь по Москве, вспомнил о стартапе и решил проверить его лично. Но уже через 15 минут понял, что шансов взять самокат в аренду нет, а рейтинг 1.5 в AppStore полностью оправдан и подтверждает, что сложности не только у меня.

На запуск стартапа такого масштаба, вероятно, было потрачено довольно много денег. И рейтинг 1.5 как бы намекает, что тратить придется еще.

Могли ли разработчики Делисамоката избежать такой ситуации и выпустить более удобное приложение сразу? Да, если бы сначала сделали прототип и протестировали его на реальных пользователях.

Из статьи вы узнаете:

- Что такое прототипы

- Как сделать первоклассный прототип

- Как отличить хороший прототип от плохого

- Как сэкономить бизнесу $25 000

Что же такого важного в этих ваших прототипах?

Концепция прототипов в обычном мире довольно стара. Строительству любого здания предшествует проект (проект = прототип), выпуску серийного автомобиля — концепт (концепт-кар = прототип). Несмотря на это, в цифровом мире долгое время даже высокобюджетные проекты фактически разрабатывались методом тыка, а продукты для среднего и малого бизнеса вообще по наитию подрядчиков.

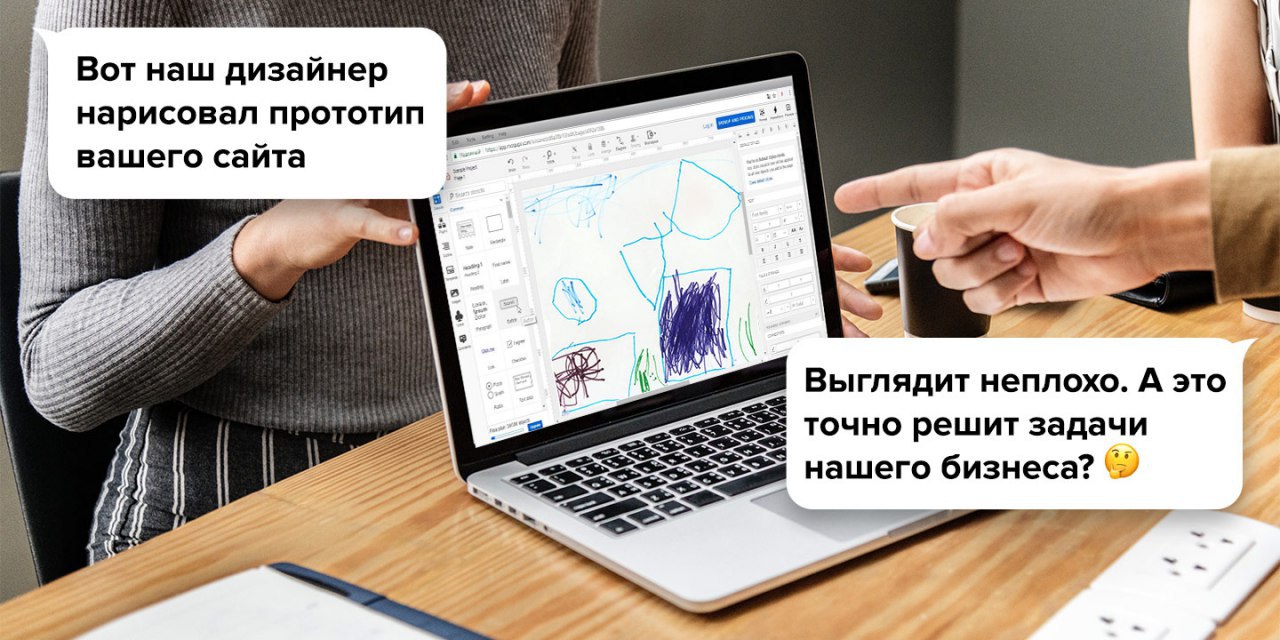

Прототип в цифровом мире – это визуализация будущего продукта, достаточная для проверки гипотез среди пользователей этого продукта, и/или для донесения идей до людей, принимающих решение о его создании. Прототип позволяет быстро и, главное, дешево получить обратную связь: решает ли разработанный вами интерфейс бизнес-задачи, удобен и понятен ли ваш инновационный способ взаимодействия пользователям, правильно ли вообще понята проблематика и задачи. В противном случае решать все это придется уже после запуска продукта, а это не только потраченное время, но и деньги.

Прототип-прототипу — рознь

Прототипы, как средство быстрой визуализации идей, в последние годы получили большое распространение и оказали позитивное влияние на качество цифровых продуктов в целом.

Вместе с тем, взяв на вооружение инструменты прототипирования, рынок все еще не до конца усвоил, что прототип – часть юзабилити-процесса, а не проджект-менеджмента.

За последние несколько лет я общался со многими дизайнерами, у которых в портфолио есть пара десятков прототипов, при этом часто они не только не понимают до конца процесс создания прототипов, но и не всегда уверенно могут объяснить зачем они вообще нужны.

Влияет на ситуацию и развитие рынка инструментов прототипирования, где все больший акцент получает работа с визуальной частью. Все это подталкивает к соблазну уделить особое внимание композиции и красоте прототипа, забывая о главном — структуре и контенте.

Формирование эффективной структуры и подготовка контента – наиболее длительный и трудозатратный процесс, при этом, как показывает практика, максимально влияющий на конечный продукт.

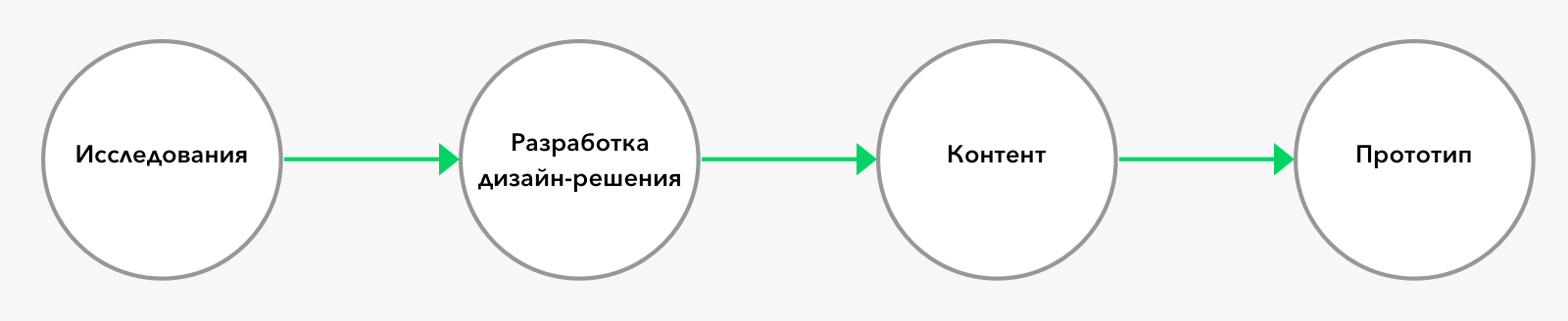

Прототип – результат комплекса работ

Рассмотрим шаги, выполнение которых позволит создать действительно эффективные интерфейсные решения, основанные на потребностях пользователей и решающие конкретные бизнес-задачи:

Исследования

Исследования – важнейший этап, фундамент успеха всей последующей работы. Несмотря на это, на рынке до сих пор приняты два способа «исследований»: «пришлите нам ТЗ» и «заполните бриф на 150 вопросов».

Ни техническое задание, ни бриф не способны обеспечить необходимый уровень погружения для создания действительно эффективных решений: техническое задание ни что иное, как субъективное восприятие действительности клиентом, которое во многом заимствует существующие решения конкурентов, а любимые многими брифы – не только ставят разные бизнесы в один ряд, но и заставляют клиента потратить значительное время, отвечая на шаблонные вопросы, реальный смысл которых он, зачастую, не понимает до конца.

Поэтому в вопросе исследования бизнеса самым эффективным является путь личного общения с клиентом. Это позволяет максимально погрузится в процессы и особенности каждого конкретного бизнеса, выявить едва заметные нюансы, которые в итоге могут и часто становятся основой всего последующего продукта.

Многие UI/UX-дизайнеры не считают необходимым общаться с пользователями, тем не менее, исследование пользователей позволяет взглянуть на задачу с другой стороны, выявить причинно-следственные связи, понять мотивацию, обнаружить страхи, услышать сомнения, найти инсайты.

Разработка дизайн-решения

На этом этапе результаты исследований интерпретируются в конкретные требования к продукту: какой должна быть навигация, какие нужны экраны, какие потребности они должны закрывать и многое другое.

Для трансформации исследований в требования к продукту существует множество инструментов: User-Centered-Design, Value Proposition Canvas, Jobs-To-Be-Done и другие, но все они приводят к одному результату – осознанному проектированию интерфейса.

Результатом разработки дизайн-решения становятся бумажные наброски – скетчи, которые в дальнейшем превращаются в прототипы высокой детализации.

Контент

Прежде, чем перейти от скетчей к прототипам высокой детализации, нужно подготовить весь контент. Соблазн использовать текстовую рыбу чреват последствиями: такой прототип невозможно реально оценить, к тому же, когда реальный контент все-таки появится, окажется, что он не ложится в уже разработанный продукт. И тогда контент придется подгонять под заданные рамки.

Прототип

Пройдя весь путь от исследований и выработки дизайн-решений до написания контента, команда находится в максимальном вовлечении и способна выдать действительно свежие интерфейсные решения, учитывающие потребности целевой аудитории и поставленные бизнес-задачи. Такие прототипы легко тестировать на пользователях и/или использовать для донесения идеи людям, принимающим решение о создании продукта.

Как отличить хороший прототип от плохого

Вот простой чек-лист, который без каких-то знаний в области проектирования взаимодействия позволит определить, подсовывают ли вам под видом прототипа «заливную рыбу» или результат реальной работы.

Итак, всего несколько пунктов:

- В прототипе используются только реальный контент, соответствующий теме продукта

- Вы полностью понимаете, что «сообщает» прототип без комментариев и помощи дизайнера

- Дизайнер аргументирует каждое интерфейсное решение ссылками на результаты исследований бизнеса и пользователей

Заключительная история

Как-то раз одна компания решила создать инновационный продукт, бюджет на разработку которого оценивался более чем в $25 000. Разработчики уже завершили написание технического задания и были готовы начинать. В этой компании у меня были знакомые и по чистой случайности речь зашла об этом проекте. Я предложил им консультацию, в ходе которой мы совместно пришли к решению отложить разработку до создания прототипа и тестирования его на реальных пользователях.

Но все решилось уже в процессе исследований, когда выяснились, что пользователям не нужен такой продукт и эффективней использовать более простое, и, главное, уже существующее решение.

Эта история хороша тем, что отлично иллюстрирует, с одной стороны, важность создания прототипа перед разработкой реального продукта, с другой — важность процессов, необходимых перед слепым проектированием интерфейса.

Если вам показалось, что все слишком сложно и долго, вот доказательство обратного: UX-challenge: проектирование приложения мобильного банка за 5 дней

Источник: habr.com

Прототипирование на новом уровне

Договоримся о понятиях

Как утверждают открытые источники информации, слово «прототип» происходит от греческих от «первый» и «впечатление». С первой частью термина понятно: действительно, прототип является ранним образцом или моделью, построенной для проверки концепции, конструкции или процесса. Вторая же часть — «впечатление» — именно и есть суть, ради которой все задумывается. Уже на этапе подбора типа прототипирования следует точно ответить на вопросы, зачем и для чего прототип будет использоваться. Прототипирование сегодня можно использовать практически повсеместно: для быстрой реализации идей и фантазий, как уникальный вид производства, в качестве полнофункциональных моделей и образцов, для различных сфер применения.

Но есть некоторые тонкости. Мы все привыкли думать, что «прототип» — это производная от слов «прототипирование» или даже «быстрое прототипирование». Однако стоит разделить эти понятия.

Прототип — прежде всего какой-то физический объект-образец, модель, макет. Прототипирование — процесс создания (с применением определенных методов или технологий) какого-то физического объекта для конкретных целей.

Последнее указание немаловажно, так как именно здесь и кроется суть вопроса. «Быстрое прототипирование» — буквальный перевод на русский английского словосочетания rapid prototyping, обозначающего определенную технологию прототипирования. Существует заблуждение, внедренное продавцами данной специализированной техники, что быстрое прототипирование осуществляется исключительно на 3D-принтерах. Согласиться с этим так же неверно, как и полагать, что широко распространенная технология SLA (стереолитография) является печатью. Необходимо понимать, что быстрое прототипирование — это не исключительно печать на «волшебных» принтерах, а всего лишь разновидность процесса прототипирования, базирующаяся на переносе материала из резервуара на плоскость создания модели в рабочей зоне установки.

3D-печать. Остановимся на доступных сегодня и наиболее популярных технологиях создания прототипов.

Пожалуй, на сегодняшний день трудно выделить какую-то отдельную технологию, которая могла быть, как раньше, а именно 5-7 лет назад, превалирующей и безупречной, такой, какой была или казалась в силу своей распространенности все та же SLA. Технический прогресс породил массу альтернативных способов получения прототипов.

SLA. Преимущества стереолитографии: высокая точность и скорость; великолепное качество внешней поверхности и высокий уровень деталировки моделей.

Различные механические и оптические свойства применяемых современных материалов расширяют границы применения SLA. Данная технология — идеальное решение для:

получения прозрачных (без желтоватого мутного цвета) деталей;

проверки проектов до запуска производства технологической оснастки и инструментов для исключения ошибок проектирования;

изготовления сложных деталей и их частей, которые невозможно произвести другим способом;

производства визуальных опытных образцов для демонстрации и показов;

получения опытных образцов для функционального тестирования;

создания эталонных образцов (моделей) для контроля производства технологической оснастки и мастер-моделей для литья в силиконовые формы.

FDM. Объект формируется путем послойной укладки расплавленной нити из плавкого рабочего материала (пластик, воск). Рабочий материал подается в экструзионную головку, которая выдавливает на охлаждаемую платформу тонкую нить расплавленного материала, формируя таким образом текущий слой разрабатываемого объекта.

Лазерное спекание порошков (SLS — Selective Laser Sintering). Лазерный луч последовательно спекает порошковый материал по контуру отдельного слоя. Быстрое прототипирование изделий из металла и керамики происходит именно этим методом. К преимуществам стоит отнести высокие эксплуатационные свойства используемых материалов.

Multi-Jet Modeling (MJM). Принтер имеет различные режимы изготовления моделей. Благодаря комбинированию этих режимов и использованию каждого из них в зависимости от необходимости выращиваемый объект на выходе обладает беспрецедентным качеством детализации, полностью отвечающим заданным параметрам и ожиданиям пользователя.

Гладкие наружные поверхности восковых моделей позволяют сократить расход материала и трудоемкость на этапе механической обработки.

Модельным материалом для этих машин является акриловый фотополимер, материалом поддержек — воск. Размеры рабочей камеры, например, принтера ProJet DP 3000 вполне достаточны, чтобы моделировать относительно крупные (до 30 см) объекты.

Все перечисленные технологии можно отнести как раз к разряду 3D-печати.

При анализе методик стоит все-таки понимать, что мы имеем дело с далеко не совершенными с точки зрения конструкционных свойств материалами, используемыми во всех перечисленных технологиях. Суть проблемы кроется в том, что все эти материалы лишь имитируют свойства того или иного конструкционного материала. И хотя FDM-технология позволяет использовать АБС-нить для создания моделей, прочность данных моделей является весьма далекой по своим физическим свойствам от полноценного АБС-пластика, изготовленного методом литья под давлением или экструзии.

Столь разительное несоответствие является следствием особенности укладки материала в виде тонкой нити последовательно и поэтому серьезно сдерживает применение данного вида прототипирования для получения деталей, которые будут испытывать нагрузки в различных направлениях.

В реальной практике решение задач по созданию прототипов ставит жесткие требования по их физико-механическим свойствам. Поэтому считать, что можно сделать полнофункциональный рабочий прототип, используя лишь перечисленные методы, в корне неправильно. В этой связи любой компанией, занимающейся прототипированием, во главу угла при создании прототипов стоит прежде всего ставить цели или назначение того или иного прототипа.

Исходя из заданных инженером параметров формируется «таблица применяемости», которая позволяет получать информацию о заложенном в конструкцию конечного продукта материале и сопоставлении его с материаламизаменителями (имитаторами).

Прототипы из заготовок

Другим способом получения прототипов является обработка заготовок на 3-координатных обрабатывающих центрах с ЧПУ методом фрезерования. Данный вид получения прототипов на сегодня дает возможность более быстрого производства деталей с максимальными размерами до 1800.600. 500 мм, что недоступно в большинстве случаев на 3D-принтерах. Но самым главным отличием или, можно сказать, разумным дополнением является то, что для фрезеровки используется цельная заготовка (например, АБС-блок), гарантирующая характеристики изделия, сравнимые со свойствами пластмассовой детали, изготовленной по технологии литья под давлением.

Стоимость фрезеровки обычно значительно ниже по сравнению с другими технологиями производства изделий. А точность современных обрабатывающих центров позволяет делать детали прецизионного уровня.

Гибкость настройки станков и опыт оператора дают возможность получать тонкостенные детали, используя в том числе двухстороннюю обработку. Крупногабаритные детали изготавливаются с помощью последовательной стыковки более мелких деталей. Грамотное проектирование процесса обработки и ее точность позволяют производить даже детали с так называемыми поднутрениями.

Сегодня есть возможность произвести прототипы из множества материалов, пригодных

для механической обработки: МДФ, пенополистирола, пенопласта, полированного и черного АБС, поликарбоната, акрила, полиамида-6/66, ПОМ, ПП, ПЭ, тефлона, полифенилена, полифениленсульфида, полифениленоксида, полиэфирэфиркетона, полиэфирэмида, полиамидимида, полиэфирсульфона и других пластиков.

Однако в настоящее время недостаточно иметь в распоряжении только привычные пластики — при создании конструкционных элементов и макетов требуется применение таких материалов, как:

- металлы (алюминиевые сплавы, нержавеющая сталь, цинк, латунь, медь, бронза);

- цирконий и циркониевая керамика. Свойства этого металла идеальны для ювелирных изделий и деталей часов. Сплавы циркония обладают отличными характеристиками — они легкие, очень прочные, гипоаллергенные;

- керамика с различными химическими и физическими свойствами (с высоким удельным электрическим сопротивлением, пределом прочности на сжатие, стойкостью в окислительных средах, а также высокой огнеупорностью);

- кварцевое стекло.

В ряде случаев, если необходимо получить функциональный макет или прототип с высоким качеством внешней поверхности, используется дополнительное аэрозольное покрытие, включая такой его популярный тип, как soft-touch. Достаточно указать желаемый цвет изделия по каталогу RAL и текстуру поверхности (глянец, полуглянец, матовая) при оформлении заказа.

Для покраски деталей используются аэрозольные краски с высокой степенью адгезии к полимерным материалам и износостойкостью.

Литье в силиконовые формы.

Задача получения малой серии деталей (до 100 штук) из пластиков решается путем применения литья полиуретановых смол в силиконовые формы под вакуумом. Ключевые преимущества этой технологии — малые затраты времени и умеренная стоимость по сравнению с изготовлением алюминиевых или металлических пресс-форм.

Литье в силиконовые формы — идеальное решение для выполнения следующих задач:

— получение опытных образцов и маркетинговых моделей;

— изготовление малой серии деталей;

— сжатые сроки выполнения заказа;

— получение деталей очень высокого качества или с возможностью финишной доработки поверхности;

— производство больших и мелких деталей весом от нескольких граммов до нескольких килограммов;

— возможность широкого выбора цветов и текстур (например, шероховатости);

— гарантия умеренной себестоимости единицы продукции.

Широкий выбор полиуретановых смол, близких по своим физико-механическим свойствам к термопластам, позволяет получать качественные модели при литье в силиконовые формы. Также используются такие материалы, как АБС, полиамид, полипропилен, полиэтилен, прозрачный поликарбонат и акрил, резины и эластомеры.

В заключение необходимо отметить, что только комплексный и взвешенный подход к созданию прототипа может решить массу проблем на этапах его создания и использования и гарантировать, что те задачи, для которых задумывался прототип, будут реализованы в полной мере.

Nowadays the such terms as prototyping of rapid prototyping are common among professionals. However every person have his own sense of those words. In many cases the accurate understanding of those words are crucial for order fulfillment quality while the practice of mold-making shows the most customers do not understand what their prototype would be like and what do they need it for. The author suggests to make sense of all the meanings of the terms and to examine the advantages of prototyping technologies.

Источник: art-up.ru

3D-прототипирование и его виды

Перед запуском нового изделия в производство большинство компаний сначала проводят его тестирование. Новые технологии помогают значительно снизить расходы и затраты времени на выполнение этой задачи. Зачастую для этого используется 3D-прототипирование.

Прототипирование в 3D-печати

Изготовление рабочей модели является комплексным процессом, во время которого происходит создание образца продукта. Он подходит для оценки функциональности и свойств, а также для демонстрации целевой аудитории. Это делается перед запуском продукта в массовое производство.

Что это такое?

Прототипированием называют создание полной или частичной модели изделия, которое готовится к производству.

Принцип работы

Благодаря технологии 3D-прототипирования можно значительно уменьшить время, затрачиваемое на создание опытных моделей. Это позволило аддитивному производству получить статус «обходной технологии».

Принцип работы технологии заключается в создании физического объекта на основе цифровой 3D-модели. Сначала создается CAD-модель, а затем происходит печать на 3D-принтере.

Прототипирование чаще всего происходит с помощью недорогих принтеров. Но использоваться могут абсолютно разные материалы.

Применение

Прототипирование применяется в следующих областях:

- производство штучной продукции;

- создание макетов сооружений в строительной сфере;

- производство игрушек, сувениров;

- изготовление выставочных образцов продукции;

- производство запасных частей и т. д.

В медицине и стоматологии на принтерах печатают протезы, модели органов, хирургические инструменты, шаблоны.

Виды прототипов

Прототипы подразделяются на следующие виды:

- Промышленные. К этому типу относятся модели деталей различных механизмов и устройств. К таким 3D-прототипам предъявляются наиболее высокие требования по точности и качеству.

- Товарные. Чаще всего производятся в виде какого-либо товара или же его упаковки.

- Презентационные. Используются в дизайне, строительстве и архитектуре. Например, это может быть модель здания.

- Транспортные. Создается масштабная модель автомобиля или другого транспортного средства.

Технологии быстрого прототипирования

Различают такие технологии прототипирования:

- Стереолитография (SLA). В этой технологии используют жидкий фотополимер с добавлением реагентов. Смесь полимеризуется при помощи ультрафиолетового лазера. Слои создаются последовательно на подвижной подложке.

- Выборочное лазерное спекание (SLS). Технология предполагает послойное изготовление модели с использованием порошка. Материал равномерно распределяется на плоскости, после чего отдельные участки запекаются при помощи лазера. Порошковым материалом может быть пластик, металл, стекло, литейный воск или керамика. На рабочую поверхность порошок наносится специальным валиком.

- Многослойное моделирование (MJM). Устройства для применения данной технологии разрабатываются компанией 3D System. Изготовление модели происходит по принципу стандартной струйной печати. Подача материала происходит через сопла, расположенные на печатающей головке. Расходники предварительно нагреваются, после чего подаются в экструдер, который печатает слои детали.

- Ламинирование (LOM). Метод предполагает послойное склеивание пленок, которые разрезаются с помощью лазера или специального лезвия.

- Послойное наплавление ( FDM ). В этой технологии каждый слой наносится расплавленным материалом, которые выдавливается через сопло. Зачастую для печати используется какой-либо пластик, но могут применяться и другие материалы, например металл. Объекты, созданные этим методом, имеют низкое качество, но он наиболее дешевый в реализации.

Этапы прототипирования 3D-моделей

Процесс прототипирования включает в себя такие шаги:

- Сначала создается компьютерная модель будущего объекта.

- После этого с помощью 3D-печати изготавливается макет.

- Готовый прототип проходит тестирование.

- При необходимости изделие дорабатывается и корректируется.

Моделирование

3D-моделирование происходит на компьютере с использованием специальных программ для инженерной трехмерной графики. Для создания модели используются рисунки, эскизы, графики, чертежи и необходимая техническая документация.

Изготовление мастер-модели

После моделирования печатается мастер-модель. Создается макет продукта, который должен перекрыть все базовые потребности.

Тестирование макета

Мастер-модель тестируется на соответствие предъявляемым требованиям. Это может быть внешний вид, эргономичность, правильность форм и т. д. Все зависит от сферы использования будущего изделия.

Корректировка

Если во время тестирования были выявлены какие-либо неточности или несоответствия предъявляемым требованиям, то их исправляют в компьютерной модели. После этого все предыдущие этапы повторяются.

Создание прототипа

Если мастер-модель прошла все тесты, создается прототип. Это полнофункциональный продукт.

Требования к прототипированию

Качественный прототип должен быть:

- наглядным;

- точным;

- функциональным.

Точность в основном зависит от качественного и профессионального 3D-моделирования.

Лучшие программы для прототипирования:

- Wings 3D. Эта программа относится к продвинутым инструментам для трехмерного моделирования. С ее помощью можно создавать максимально точные модели. Wings 3D имеет настраиваемый интерфейс, а также она может сохранять готовые файлы в большинстве 3D-форматов.

- Open SCAD. Это бесплатное ПО для 3D-моделирования. Open SCAD является трехмерным компилятором, отображающим детали в трех плоскостях.

- AutoDesk 123D. Программа имеет огромный набор инструментов для CAD и 3D-моделирования. Она позволяет создавать проекты и визуализировать практически любые трехмерные модели.

- 3DReshaper. Это доступный и довольно простой инструмент для моделирования. Программа используется в различных областях, например искусстве, строительстве, судостроении, горной промышленности и т. д. 3DReshaper имеет встроенную поддержку разных текстур и сценариев, что значительно облегчает процесс 3D-моделирования.

- form·Z pro. Программа, которая отлично подходит для проектировщиков мебели и домов, а также дизайнеров. Позволяет создавать объекты любой сложности. Основная особенность программы заключается в возможности структурированного моделирования для обработки уникальных форм. Построение объектов происходит на базе сетки, которая остается параметрической при сжатии и растягивании. Это значительно упрощает корректировку.

Использование трехмерной печати в прототипировании позволило значительно сократить расходы и временные затраты на работу. Для любой сферы можно подобрать нужный тип технологии, который сделает производственный процесс быстрее, эффективнее и надежнее.

Источник: vektorus.ru