Известно, что получение ячеистой структуры материала возможно различными технологическими способами. Наиболее часто встречающимся способом поризации материала является введение в его состав пено- или газообразующих добавок [1].

Менее распространенным способом создания поризованной структуры служит метод нагнетания в смесь воздуха или какого-либо другого газа [2]. В Белгородской государственной технологической академии строительных материалов разработан метод получения ячеистой структуры материала за счет вакуумирования смеси, получивший название вакуумный [3]. В основу поризации системы “вяжущее–вода”, без введения в нее пено- и газообразователей, легла рабочая гипотеза, основанная на законе Бойля-Мариотта, показывающим, как увеличивается объем газа с изменением давления при постоянной массе и температуре [4]. Гипотеза заключалась в следующем:

- При получении полуводного сульфата кальция в результате удаления полутора молекул воды образуются поры как между кристаллами вяжущего, так и внутри их, в которых защемляется и адсорбируется воздух. В зависимости от способа производства и, соответственно, модификации вяжущего количество их различно: у b-модификации больше, а у a-CаSO4·0,5Н2О – меньше. Защемленный и адсорбированный воздух имеется и в активных минеральных добавках, при применении смешанных вяжущих, например гипсоцементно-пуццолановых (ГЦПВ). Применяемые добавки, например трепел, керамзитовая пыль, перлитовая мука, зачастую являются достаточно пористыми материалами

- В воде затворения гипсового вяжущего или ГЦП смеси также содержится растворенный воздух.

- При перемешивании смеси воздух “захватывается” и удерживается в ее составе.

- При вакуумировании смеси в результате создающегося градиента давления влага, водяной пар, воздух или паровоздушная смесь устремляются из зон с атмосферным давлением к вакуум-источнику и удаляются из нее.

Таким образом, все это позволяет паровоздушной смеси, имеющейся в системе “вяжущее–вода”, образовывать в ней ячеистую структуру, а быстрые сроки схватывания, присущие вяжущим веществам на основе гипса – зафиксировать ее в бетоне.

Плотность бурового раствора. Реологические свойства буровых промывочных жидкостей

Технология получения материала с ячеистой структуры состоит в следующем: формы, расположенные в специальной вакуумкамере, на 60…70 % заполняются гипсобетонной массой. После этого вакуумкамера герметически закрывается крышкой и из нее откачивается воздух. Смесь вспучивается, а затем схватывается. После чего в камеру впускается воздух, крышка открывается, а полученные изделия расформовываются.

В каждом из этих технологических приемов образования ячеистой структуры, и особенно при вакуумном способе, важное практическое значение имеют реологические свойства поризуемых смесей.

Для исследований использовались смеси различных составов на основе гипсовых вяжущих веществ с применением пластифицирующих добавками и без добавок. Определение реологических свойств проводили на отечественном ротационном вискозиметре ВСН-3. Исследовали: пластическую вязкость, предельное динамическое сопротивление сдвига и предельное статическое напряжение сдвига.

Реология материалов. Введение

Составы изучаемых смесей приведены в табл. 1.

Реологические характеристики гипсовых и гипсоцементно-пуццолановых смесей приведены в табл. 2.

Все это позволяет выбирать оптимальные технологические режимы получения ячеистого бетона на основе гипсовых и гипсоцементно-пуццолановых вяжущих веществ по вакуумной технологии.

Предложенная вакуумная технология получения ячеистобетонных газогипсовых изделий в виде мелкоштучных блоков, была реализована на нескольких предприятиях Белгородской области, а также Украины и Латвии. Полученные газогипсовые блоки использованы при строительстве жилых домов и хозяйственных построек. Стены жилых домов были облицованы силикатным кирпичом, а хозяйственных построек оставались не защищенными.

Следует отметить, что при получении газогипсовых блоков наблюдался эффект вариатропности, когда в нижней части блоков, при их изготовлении, структура была несколько плотнее, чем в верхней части. Это явление было нами использовано при монтаже блоков, когда блок нижней (более плотной) поверхностью укладывался наружу возводимой стены, тем самым, снижая водопоглощение и т.д.

Уже в течение нескольких лет автором осуществляется надзор за возведенными постройками. В жилых помещениях внутренние поверхности стен находятся в сухом состоянии, микроклимат помещений хороший. Никаких признаков негативных процессов на наружной поверхности блоков не обнаружено. Жалоб жильцов нет.

Источник: sbcmi.ru

§ 1. Реологические свойства бетонной смеси

Бетонной смесью называют рационально составленную и тщательно перемешанную смесь компонентов бетона до начала процессов, схватывания и твердения. Состав бетонной смеси определяют, исходя из требований к самой смеси и к бетону.

Состав бетонной смеси обозначают в виде расхода материалов на 1 м3 уплотненной смеси, например: цемента (Ц) — 300 кг; воды (В) — 180 кг; мелкого заполнителя (песка) (П) — 600 кг; крупного заполнителя (К) (щебня или гравия) — 1200 кг; смеси — 2280 кг/м3. При изготовлении бетонной смеси материалы дозируют по массе автоматическими дозаторами. Можно обозначить состав бетонной смеси в виде соотношения по массе (реже по объему, что менее точно) между количествами цемента, мелкого и крупного заполнителя с обязательным указанием водоцементного отношения. Количество цемента принимают за единицу, поэтому соотношение по массе между составными частями в приведенном выше примере будет 1:2:4 при В/Ц = 0,6 (в общем виде 1 : П: К при определенном В/Ц).

По своему строению бетонная смесь представляет единое физическое тело, в котором частицы вяжущего, вода и зерна заполнителя связаны внутренними силами , взаимодействия. Основной структурообразующей составляющей в бетонной смеси является цементное тесто. По мере развития процесса гидратации цемента возрастает и увеличивается клеющая и связующая способность цементного теста. Независимо от вида бетона бетонная смесь должна удовлетворять двум главным требованиям: 1) обладать хорошей удобоукладываемостью, соответствующей применяемому способу уплотнения и 2) сохранять при транспортировании и укладке однородность,, достигнутую при приготовлении.

При действии возрастающего усилия бетонная смесь вначале претерпевает упругие деформации, когда же преодолена структурная прочность, она течет подобно вязкой жидкости. Поэтому бетонную смесь называют упруго-пластично-вязким телом, обладающим свойствами твердого тела и истинной жидкости.

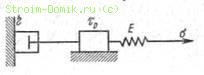

Рис. 56. Реологическая модель бетонной смеси твердой фазы

Реологическая модель бетонной смеси (рис. 56), отражающая ее основные свойства, включает упругий элемент (пружину с модулем упругости Е); сила трения между массой и столом характеризует предельное напряжение сдвига (to, Па), а поршень, двигающийся в вязкой жидкости, изображает вязкое сопротивление сдвигу (ц — динамическая вязкость, Па-с). При постепенном возрастании напряжения о вначале включается упругий элемент и при ат0 бетонная смесь течет подобно вязкой жидкости и неупругая деформация за время t равна [(а — То)£]/г]. Таким образом, реологическое уравнение, связывающее, включает упругую и неупругую составляющие полной деформации:

Рассмотренная реологическая модель дает представление о физических свойствах бетонной смеси, проявляющихся при ее уплотнении. Если подвергать бетонную смесь механическим воздействиям (например, вибрированию), то взаимодействие между твердыми частицами цемента и заполнителя нарушается, и бетонная смесь утрачивает структурную прочность, т. е. т0 приближается к нулю. При этом бетонная смесь ведет себя как тяжелая вязкая жидкость, хорошо заполняющая форму. Свойство бетонной смеси разжижаться при механических воздействиях и вновь загустевать в спокойном состоянии называется тиксотропией.

Источник: stroim-domik.ru

Реологические свойства бетона

Во время строительства мост претерпевает изменения в своей конструктивной геометрии, граничных условиях, свойствах материалов с течением времени, а также в порядке и времени действия нагрузки. Эти изменения должны быть рассмотрены, потому что они вызывают различные изменения в состоянии и могут оказывать более критическое воздействие на конструкцию, чем на этапе эксплуатации. В зависимости от типа сооружения и метода строительства вышеописанные изменения могут различаться при возведении предварительно напряженных и просто железобетонных конструкций. Одно остается неизменным: изменение свойств бетона во времени. Данный процесс оказывает влияние на все типы бетонных конструкций.

При расчете предварительно напряженных железобетонных конструкций необходимо учитывать изменения нагрузки, граничных условий и свойств материала (ползучесть, усадка и изменение модуля упругости во времени) бетона на этапе строительства. Кроме того, нельзя забывать о потерях, возникающих в напрягаемой арматуре, в том числе и о потерях, связанных с длительными процессами в конструкции.

В данной статье, которая является частью пособия «Полное руководство по потерям предварительного напряжения», мы разберем реологические процессы, протекающие в бетоне.

Рис. 1. Демонстрация стадий возведения сооружения

Времязависимые свойства материала

С течением времени объем бетонного массива изменяется ползучести и усадки. Подобные изменения создают напряжения в конструкции, которые необходимо учитывать при расчете.

Определение ползучести

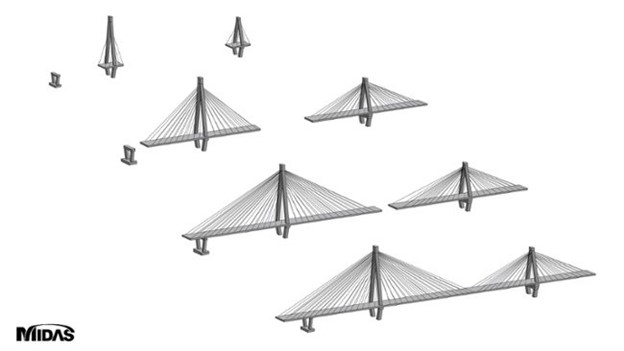

Как показано на Рисунке 2, когда на бетон действует нагрузка, в нем возникает первоначальная мгновенная деформация, и даже при отсутствии приложения дополнительной нагрузки со временем в нем возникают дополнительные деформации. Деформации ползучести вначале происходят быстро, но со временем скорость их нарастания снижается. При снятии нагрузки происходит упругое восстановление и восстановление ползучести, но сохраняются остаточные деформации.

Рис. 2. Зависимость деформации от времени при действии ползучести.

На состояние бетонной конструкции оказывают влияние: класс бетона, его возраст и геометрические параметры, водоцементное отношение, условия твердения, продолжительность действия нагрузки и многие другие факторы как внешние, так и внутренние.

Одним из наиболее важных фактов влияния на ползучесть со стороны окружающей среды является относительная влажность воздуха. Если конструкция находится среде с низкой относительной влажностью, в ней возникает дополнительная ползучесть, которая отличается от ползучести, рассматриваемой в данной статье. В общем случае величина относительной влажности учитывается при расчете величины относительной деформации ползучести.

Если величина напряжений от внешнего воздействия находится в пределах упругого диапазона кривой зависимости напряжений от деформаций, то характер изменения напряжений от воздействия ползучести сохраняет то же соотношение. В случае, когда величина длительного напряжения превышает предел пропорциональности, скорость ползучести увеличивается по мере увеличения величины напряжения. Также, очевидно, что чем выше прочность бетона, тем ниже деформации ползучести. Кроме того, восстановление ползучести более вероятно в более старом и сухом бетоне, чем в более молодом и влажном.

Коэффициент ползучести

Коэффициент ползучести и удельная ползучесть, используются для расчета деформаций, вызванных ползучестью. Если приложенное к элементу напряжение постоянно, то, чтобы получить относительную деформацию ползучести, достаточно умножить значение напряжения на величину удельной ползучести. Однако, в большинстве случаев, напряжения конструкции во времени не постоянны. Чтобы оценить данный процесс, предполагается, что в течение короткого промежутка времени величина напряжений остается постоянной. Кроме того, после получения каждой доли деформации ползучести выполняется пересчет напряжений.

В общем виде значение коэффициента ползучести можно вычислить по Формуле 1. В данной формуле C(t,t0) — мера линейной ползучести при постоянных напряжениях; t0 — фактический возраст бетона; Eb(t0) — модуль упругости бетона при фактическом возрасте t0.

![]()

Ф. 1. Значение коэффициента ползучести

Вычисление параметров ползучести согласно нормам РФ

Вычисление относительных деформаций ползучести и коэффициентов ползучести в программном комплексе midas Civil выполняется согласно «Методическим рекомендациям по расчету напряженного состояния железобетонных конструкций транспортных сооружений с учетом ползучести и усадки бетона». По данным рекомендациям вычисляется мера линейной ползучести бетона в зависимости от его типа и состава, условий окружающей среды и возраста. На Рисунке 3 представлена последовательность вычисления меры линейной ползучести.

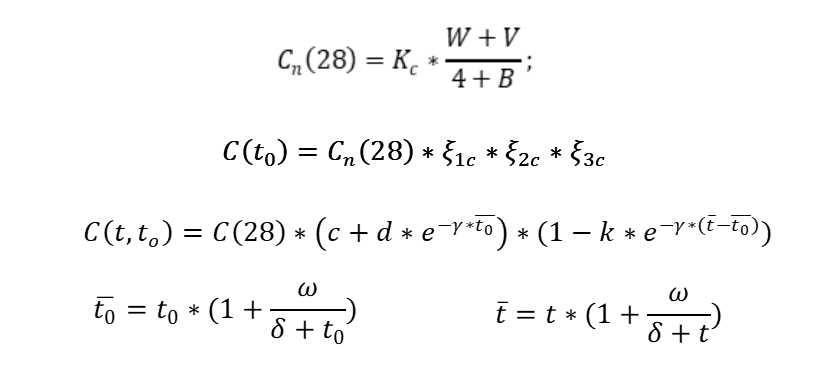

Рис. 3. Формулы для вычисления меры линейной ползучести

В формулах на Рисунке 3:

Cn (28) — нормативное предельное значение меры линейной ползучести бетона, загруженного в возрасте 28 суток;

Kc — безразмерный коэффициент, зависящий от крупности заполнителя бетона;

W — удельное (по объему) количество воды затворения в бетонной смеси, л/м3;

V — удельное (по объему) количество вовлеченного воздуха в уплотненной бетонной смеси, л/м3;

B — класс бетона по прочности на сжатие;

C(t0) — предельное значение меры линейной ползучести;

ξ1c — коэффициент, учитывающий относительную прочность бетона и возраст в момент загружения;

ξ2c — коэффициент, учитывающий величину модуля открытой поверхности элемента;

ξ3c — коэффициент, учитывающий относительную влажность окружающей среды;

C(t,t0) — мера линейной ползучести при постоянных напряжениях, загруженного при разном возрасте, в любой момент времени;

γ, d, k — параметры, учитывающие влияние способа твердения бетона и модуля открытой поверхности;

t0, t — приведенное время;

с = 0,3; ω = 870 сут.; δ = 50 сут.

Подробнее о данных формулах, значениях коэффициентов и порядке расчета Вы можете прочитать в «Методических рекомендациях по расчету напряженного состояния железобетонных конструкций транспортных сооружения с учетом ползучести и усадки бетона».

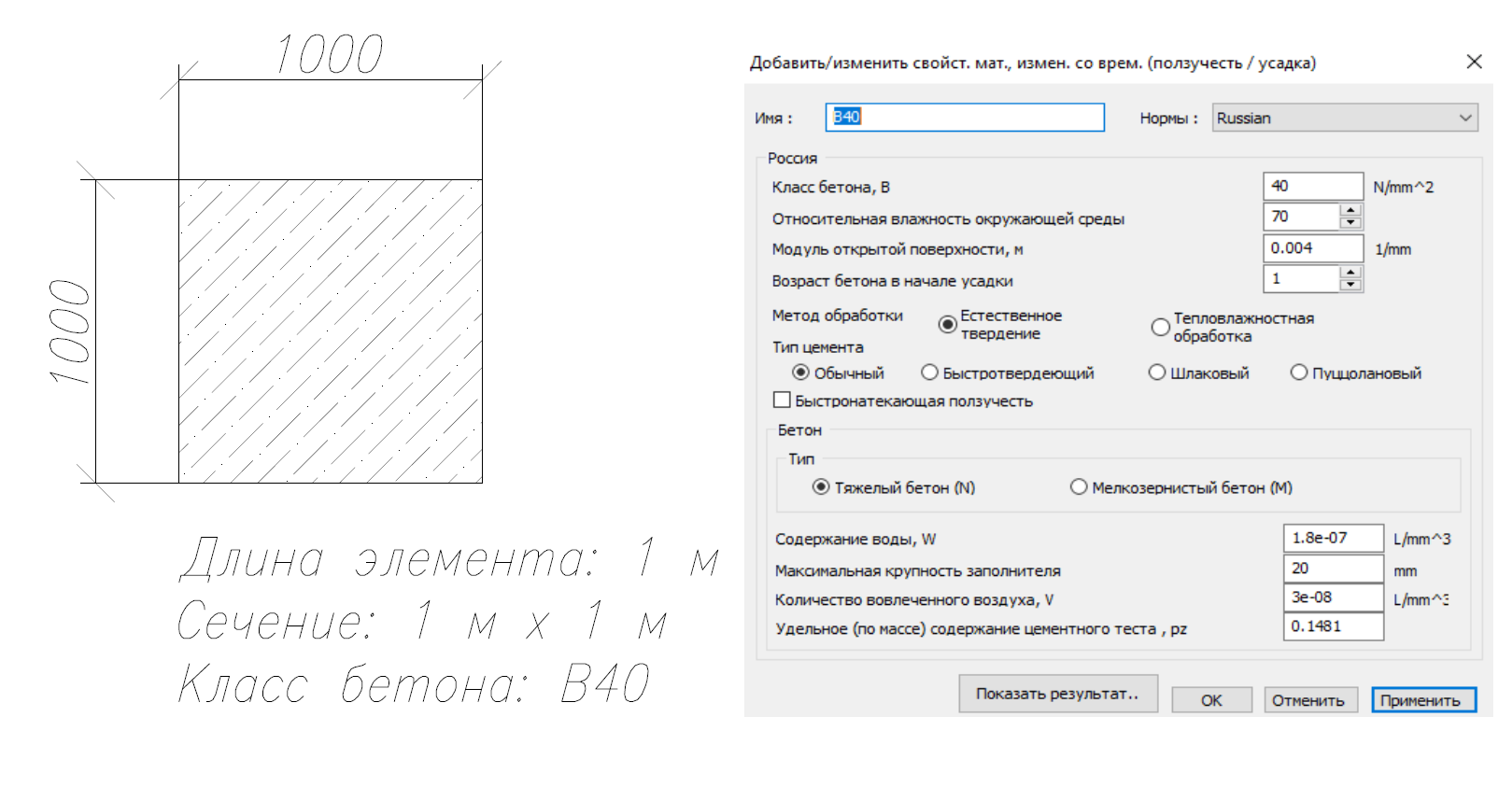

В качестве тестового примера, рассмотрим задачу. Требуется вычислить меру ползучести и коэффициент ползучести. Исходные данные представлены на Рисунке 4.

Рис. 4. Исходные данные к Задаче 1

По результатам ручного расчета деформация ползучести на 10028 день при действии сжимающей силы 1000 Н составляет 3,998*10–5 мм, при этом коэффициент ползучести составляет: 3,998*10–5*38493 = 1,5389

Результаты расчета в midas Civil представлены на Рисунках 5 и 6. Погрешность результатов вызвана округлением.

Рис. 5. Результаты деформаций ползучести

Рис. 6. Табличный результат коэффициента ползучести

Определение усадки

В процессе твердения и высыхания бетона вода, не использованная для гидратации, выходит из внутренней части бетона на его поверхность и испаряется. Это явление вызывает усадку бетонного элемента с течением времени, а деформация, вызванная уменьшением объема, называется усадкой при высыхании или усадочной деформацией.

Если рассматривать явление возникновения усадочных деформаций и напряжений более детально, то можно тезисно описать его следующим образом. Вода, находящаяся близко к открытой поверхности бетона, испаряется, в то время как воде внутри бетона требуется время, чтобы добраться до поверхности, вследствие чего высыхание бетонного массива происходит медленно и, что самое главное, неравномерно. Первоначальная усадочная деформация происходит интенсивнее в зоне открытой поверхности, тем самым вызывая растягивающие силы у поверхности бетона, а внутри — сжимающие, для достижения баланса внутренней пары сил. Тем самым в конструкции возникают дополнительные касательные напряжения. В дополнение к этому следует сказать, что усадочные напряжения возникают в конструкции также вследствие того, что элемент может быть стеснен по направлению усадки.

Вычисление параметров усадки согласно нормам РФ

Вычисление относительных деформаций усадки в программном комплексе midas Civil выполняется согласно «Методическим рекомендациям по расчету напряженного состояния железобетонных конструкций транспортных сооружений с учетом ползучести и усадки бетона». По данным рекомендациям вычисляется предельная относительная деформация усадки бетона в зависимости от его типа и состава, условий окружающей среды и возраста. На Рисунке 7 представлена последовательность вычисления относительной деформации усадки во времени.

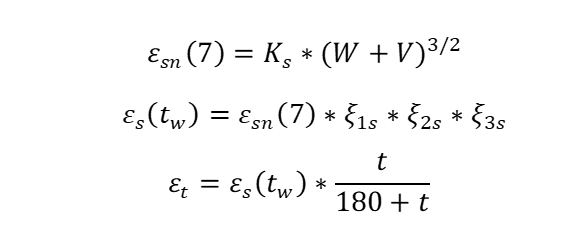

Рис. 7. Формулы для вычисления относительной деформации усадки

В формулах на Рисунке 7:

εsn(7) — относительные деформации усадки по истечении 7 суток;

Ks — безразмерный коэффициент, зависящий от крупности заполнителя бетона;

W — удельное (по объему) количество воды затворения в бетонной смеси, л/м3;

V — удельное (по объему) количество вовлеченного воздуха в уплотненной бетонной смеси, л/м3;

εs(tw) — предельные относительные деформации усадки; ξ1s — коэффициент, учитывающий возраст бетона к окончанию влажного хранения;

ξ2s — коэффициент, учитывающий величину модуля открытой поверхности элемента;

ξ3s — коэффициент, учитывающий относительную влажность окружающей среды;

t — возраст бетона.

Подробнее о данных формулах, значениях коэффициентов и порядке расчета Вы можете прочитать в «Методических рекомендациях по расчету напряженного состояния железобетонных конструкций транспортных сооружения с учетом ползучести и усадки бетона».

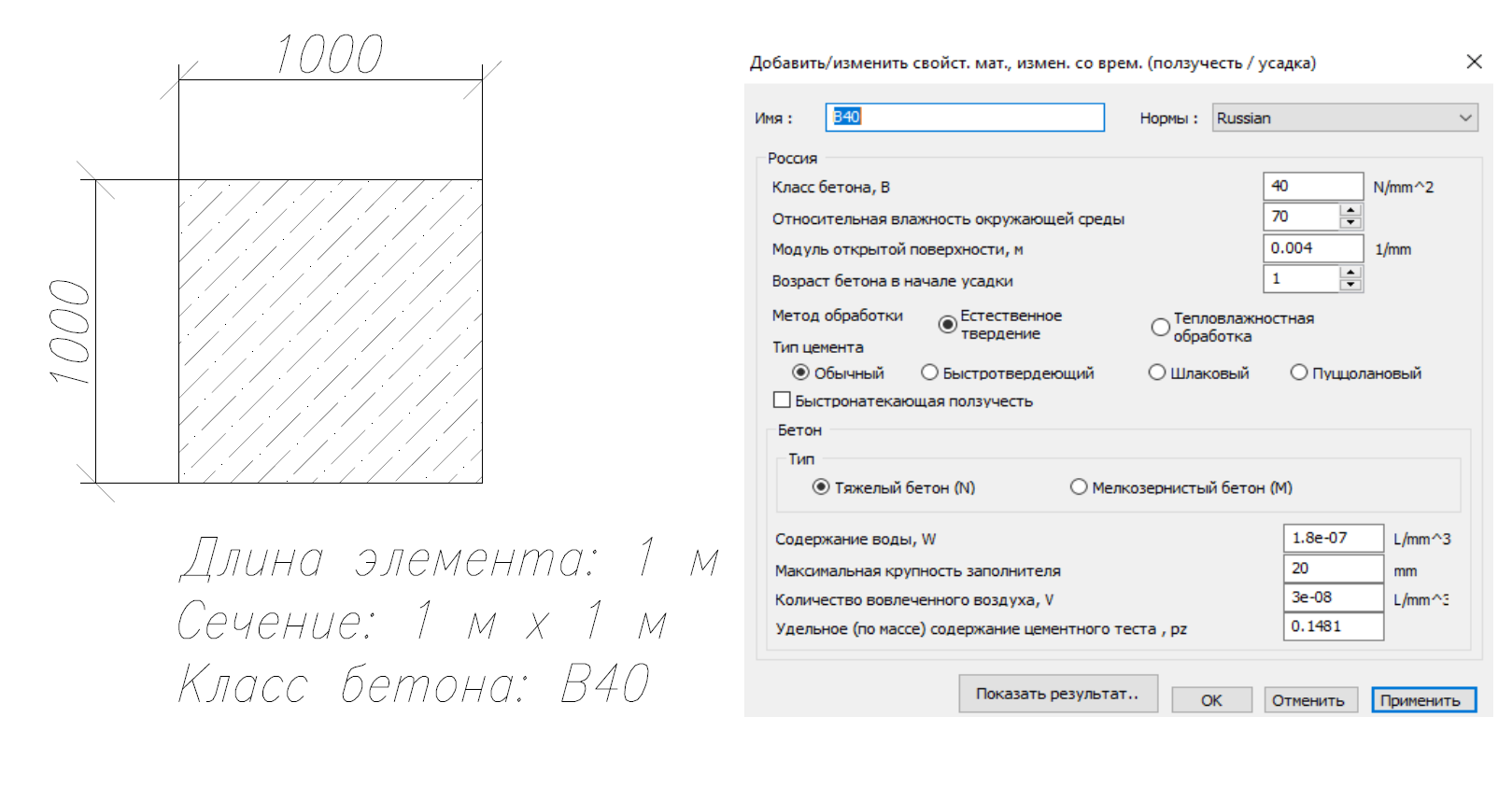

В качестве тестового примера, рассмотрим задачу. Требуется вычислить относительную деформацию усадки. Исходные данные представлены на Рисунке 8.

Рис. 8. Исходные данные к Задаче 2

По результатам ручного расчета относительная деформация от усадки бетона составляет 2,03*10–4.

На Рисунках 9 и 10 представлены результаты, полученные в midas Civil.

Рис. 9. Результаты деформаций усадки

Рис. 10. Табличный результат относительных деформаций усадки

Изменение модуля упругости во времени

Поскольку прочность на сжатие и модуль упругости бетона меняются со временем, удельная прочность бетонной конструкции не будет соответствовать проектной до тех пор, пока не пройдет определенное время. В бетонных конструкциях важно разумно учитывать этот эффект старения, чтобы спрогнозировать прочность бетона путем анализа стадий строительства.

Вычисление изменения модуля упругости во времени в программном комплексе midas Civil выполняется согласно «Методическим рекомендациям по расчету напряженного состояния железобетонных конструкций транспортных сооружений с учетом ползучести и усадки бетона».

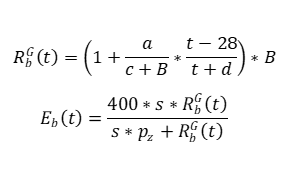

На Рисунке 11 представлена последовательность вычисления изменения модуля упругости бетона во времени.

Рис. 11. Формулы для вычисления изменения модуля упругости бетона во времени

В формулах на Рисунке 11:

RbG — гарантированное с обеспеченностью 0,95 значение кубиковой прочности бетона в момент времени t;

a, c, d — коэффициенты, зависящие от вида используемого цемента;

B — класс бетона по прочности на сжатие;

Eb(t) — модуль упругости бетона в момент времени t;

s — коэффициент, учитывающий влияние вида заполнителя.

Подробнее о данных формулах, значениях коэффициентов и порядке расчета Вы можете прочитать в «Методических рекомендациях по расчету напряженного состояния железобетонных конструкций транспортных сооружений с учетом ползучести и усадки бетона».

Скачайте демо-версию midas Civil

Начните пользоваться уже сегодня! После скачивания демо-версии

вам будут доступны обучающие материалы по началу работы.

Разрабатываем и адаптируем программные комплексы для инженеров и IT-решения для строительной отрасли с 2000 года

Источник: midasoft.ru

Реология строительных смесей.

Некоторые строительные материалы — растворные и бетонные смеси, мастики, краски и др.— представляют собой пастообразные массы различной густоты. Чтобы такие материалы плотно укладывались в форму (опалубку) или хорошо сцеплялись с поверхностью конструкции, не сползая (не стекая) с нее, они должны обладать определенными свойствами. Для оценки таких свойств используют реологические методы и приборы.

Реология (от греч. rheo — течь) — наука о деформациях и текучести веществ. Объект реологии — жидкие и пластичные вещества. Жидкостями в реологии считаются вещества, которые под действием приложенной силы неограниченно деформируются, т. е. текут.

Твердые тела (идеальные) — напротив, под действием силы деформируются обратимо (упруго) и восстанавливают размеры и форму после окончания действия силы. Реальные материалы, в том числе бетонные и растворимые смеси, мастики, краски, сочетают в себе свойства жидких и твердых тел. В зависимости от преобладания того или иного свойства говорят о вязкотекучих или пластично-вязких смесях.

К основным реологическим характеристикам относятся: вязкость, предельное напряжение сдвига, тиксотропия.

Вязкость — внутреннее трение жидкости, препятствующее перемещению одного ее слоя относительно другого. Единица вязкости Пас.

В строительстве большей частью применяют пластично-вязкие смеси. Если провести наблюдение за какой-либо смесью (строитель ным раствором, краской) под нагрузкой, можно заметить, что при м-’ лых нагрузках она ведет себя как твердое тело, проявляя упруги свойства; при увеличении нагрузки у нее появляются необрати мые — пластические деформации. При дальнейшем увеличении нагрузки эта смесь начинает течь как вязкая жидкость.

Предельное напряжение сдвига — значение внутренних напряжений в пластично-вязком материале, при котором он начинает необратимо деформироваться (течь), т. е. превращаться в вязкую жидкость. Этот показатель у строительных смесей также называют i структурной прочностью.

Реологическое поведение пластично-вязких тел может быть выражено моделью (рис. 2.9), представленной в виде последовательно соединенных пружины 3, груза 2, лежащего на плоскости, и поршня, движущегося в цилиндре с маслом.

Если начать тянуть за пружину, характеризующую упругие свойства, с возрастающей силой F, сначала растягивается только пружина, а остальные элементы остаются в покое; если силу убрать, система вернется в исходное состояние. Затем, когда сила встанет равной силе трения Frp, вся система начнет двигаться, проявляя пластичные свойства. Сила F определяет предельное напряжение сдвига в материале. Чтобы увеличить скорость движения, надо преодолевать возрастающее сопротивление масла в поршне, т. е. вступают в действие вязкостные свойства.

Многие пластично-вязкие смеси при повторяющихся (динамических) воздействиях могут обратимо терять структурную прочность, временно превращаясь в вязкую жидкость. Это свойство, называемое тиксотропией, характерно для смесей на основе минеральных вяжущих (бетонных и растворных смесей), красок и мастик. Физическая основа тиксотропии — разрушение структурных связей внутри пластично-вязкого материала. Явление тиксотропии используется при виброуплотнении бетонных смесей и при нанесении мастичных и окрасочных составов шпателем или кистью.

В строительных лабораториях в качестве реологических приборов используют технические реометры, позволяющие оценить реологические свойства смесей применительно к условиям их использования в строительстве. В этом случае определяют не конкретные реологические характеристики (вязкость, предельное напряжение сдвига и т. п.), а обобщенные показатели: условную вязкость, консистенцию вяжущего теста, удобоукладываемость растворной или бетонной смеси и т. п. При этом, кроме числового значения характеристики, обязательно указывают тип прибора и метод определения.

Жидкие тиксотропные составы — клеи, краски, мастики — оценивают по условной вязкости с помощью технических вискозиметров типа ВЗ, представляющих собой воронкообразные сосуды определенного объема с калиброванным отверстием (рис. 2.10). В этом случае за условную вязкость принимают время истечения (в секундах) определенного количества жидкости. Чем выше вязкость жидкости, тем больше время ее истечения.

Густые тиксотропные составы испытывают шариковыми вискозиметрами (рис. 2.11). При этом за условную вязкость принимают время (в секундах) прохождения стального шарика между двумя метками вертикально установленной трубки, заполненной испытуемым материалом. При падении шарика материал продавливается в зазор между стенками трубки и шариком. Чем выше вязкость материала, тем большее сопротивление испытывает шарик и тем больше время его опускания.

Составы средней густоты оценивают на вискозиметрах со свободно падающим шариком. Вязкие составы испытывают на вискозиметрах, в которых на шарик с помощью тонкой стальной штанги передается определенное фиксируемое усилие.

Реологические свойства теста на основе вяжущих веществ оценивают в соответствии с методами его укладки. Так, изделия из гипсового теста обычно формуют литьем, поэтому консистенцию гипсового теста оценивают стандартным вискозиметром Суттарда. Для этого испытуемое тесто помещают в металлический цилиндр без дна, установленный на стекло.

Рис. 2.9. Реологическая модельпластич-но-вязкого тела:

1 — поршень; 2 — груз; 3 — пружина

Рис. 2.10. Технический вискозиметр:

1 — сопло; 2 — резервуар; 3 — желобок

Когда цилиндр поднимают, тесто растекается под действием силы тяжести. Консистенцию теста оценивают по диаметру образовавшейся лепешки (мм).

Материалы на основе цементного теста формуют с применением механических воздействий. Поэтому консистенцию цементного теста оценивают, погружая в тесто тяжелый стержень определенного сечения и массы. Глубина его погружения в тесто служит показателем консистенции последнего.

У пластичных бетонных и растворных смесей определяют технологический показатель — удобоукладываемость, который оценивается показателем подвижности, т. е. деформацией смеси под заданной нагрузкой или под действием собственного веса. В растворных смесях деформирование осуществляется погружающимся в смесь конусом определенной формы и массы. В бетонных смесях оценивается деформация самой бетонной смеси, отформованной в виде усеченного конуса в специальной форме, под действием силы тяжести. Этот показатель, называемый осадкой конуса, выражают в сантиметрах.

Жесткие бетонные и растворые смеси, не обнаруживающие деформаций при таких незначительных нагрузках, обычно на строительстве укладывают с помощью виброинструмента, используя их тиксотропные свойства. Поэтому удобоукладываемость таких смесей оценивают по показателю жесткости на приборах, моделирующих виброуплотнение смесей. Так, оценку жесткости бетонной смеси проводят по времени вибрирования в секундах до заполнения бетонной смесью формы и выделения на ее поверхности цементного молока.

Конкретные методики оценки реолого-технологических свойств различных материалов описаны ниже в соответствующих разделах.

Структурообразование композиционных строительных материалов.

Научно обоснованное решение проблем управления процессами структуро- и фазообразования в технологиях строительных материалов с учетом свойств используемого сырья стало возможным в результате исследований И.Н. Ахвердова, Ю.М. Баженова, П.И. Боженова, П.П. Будникова, A.B. Волженского, Я.П. Гиндиса, Ю.И.

Гончарова, B.C. Горшкова,

A.M. Гридчина, С.Н. Журкова, В.И. Калашникова, В.К. Классена, П.Г. Комохова, E.H. Куксенко, B.C. Лесовика, Н.И. Минько, О.П.

Мчедлова-Петросяна, М.И. Панфилова, Я.Ш. Школьника, Ш.М. Рахимбаева, П.А. Ребиндера, И.А. Рыбьева, В.И. Соломатова, JI.M. Сулименко, Е.М.

Чернышова, Ю.Д. Чистова, Л.Г. Филатова, В.Н. Юнга и др., изучения активности и реакционной способности твердых фаз в работах А. Смекала, В. Освальда, Дж. Таммана, В. Лидера, Дж. Хедвалла, В. Шоттки, Я.И. Френкеля, Я.Е. Гегузина, С.З. Рогинского, П.Д. Данкова, Ю.Д.

Третьякова, Л.Б. Сватовской, H.H. Семенова, Дж. Старка, М.М. Сычева, Ю.М. Бутта,

B.В. Тимашева, B.C. Горшкова, B.C. Еремеева, Л.Г. Судакаса, А.П.

Осокина, А.И. Бойковой, Т.В. Кузнецовой, И.Г. Лугининой, С.Ф. Тимашева и др., а также исследований дефектообразования в области физики твердого тела и кристаллохимии, где особое место занимают работы Е. Орована, М. Поляни, Дж. Тейлора, Дж. Бюргерса, А. Котрелла, Дж. Фриделя, Т. Сузуки, Б. Билби, А.Эванса, А.Н.

Орлова, A.M. Косевича, И.И. Новикова, М.П. Шаскольской, В.И. Владимирова, П.В. Ковтуненко, В.Н.

Чеботина, К. Мейера, Г.А. Малыгина и др. В результате на стыке целого ряда научных направлений наметились общие представления о характере структурообразования и природе активации сырья, и, в частности, формирования свойств техногенных продуктов. Это позволило непосредственно приблизиться к возможности управления структурообразованием в техногенном сырье и промежуточных фазах, а также формированию в конечных продуктах — строительных материалах — требуемого комплекса свойств.

Актуальность. Производство высококачественных строительных материалов, снижение энергоемкости их производства в настоящее время невозможно без специальной целенаправленной переработки и приведения характеристик уже имеющегося природного и техногенного сырья к требованиям технологии. Это особенно важно в условиях сокращения запасов качественных природных материалов, а также усиливающейся антропогенной нагрузки на окружающую среду при формировании техногенных месторождений из вновь образующихся отходов. В результате на первый план выходит проблема стабилизации свойств сырья, которая может достигаться как за счет усреднения химического и минералогического состава, обогащения по определенным компонентам (подобный подход хорошо известен и широко используется), так и придания материалу необходимой структурной нестабильности, или активности. Последнее возможно через управление процессами структурообразования в сырье на стадии переработки и использования, что позволяет эффективно задействовать его внутреннюю энергию, расширить номенклатуру применяемых материалов, учесть изменения свойств промежуточных продуктов в процессе производства строительных материалов и повысить качество выпускаемой продукции.

Исследования по возможности управления свойствами сырья сохраняют свою актуальность, несмотря на значительное количество публикаций в этом направлении. Важно отметить, что многие работы, имеющие огромную самостоятельную ценность, до настоящего момента не объединены в единую структурно-фазовую теорию, с помощью которой можно было бы перейти к решению основной задачи строительного материаловедения — созданию материалов с заранее заданными (иногда не известными до настоящего времени) свойствами. Данная работа предполагает частичное решение этой проблемы с разработкой единых теоретических принципов стабилизации сырья, связывающих основные процессы структурообразования твердых тел, формирования физико-химических свойств исходного сырья, промежуточных продуктов и получением эффективных строительных материалов.

Работа выполнялась в соответствии с целевой комплексной научно-технической программой ОЦ 008 в 1984-1985 г., единым наряд-заказом Минобразования РФ на 1988-1997, 1999-2001, 2004 г., научно-технической программой «Архитектура и строительство» в 2001 г., грантами Российского фонда фундаментальных исследований (проекты № 98-03-03389 и 01-03-97401).

Цель работы. Повышение эффективности производства строительных материалов с учетом структурной нестабильности сырья, формирующейся в условиях термоактивации.

1. Разработка теоретических основ термоактивационного регулирования структурной нестабильности сырья и свойств получаемых строительных материалов.

2. Разработка эффективных технологий стеновых и отделочных строительных материалов с учетом совершенствования подготовки сырья, промежуточных продуктов.

Научная новизна. Разработаны теоретические принципы управления структурообразованием сырья, промежуточных продуктов и строительных материалов, заключающиеся в том, что каждой технологии получения строительных материалов должно соответствовать сырье с заданным уровнем структурной нестабильности, формирующейся с учетом пирогенеза в неравновесных условиях обжига и, в том числе, в условиях высоких скоростей нагрева, при осуществлении полиморфных превращений, кристаллизации стекол и расплавов, термохимических реакций, диффузии.

Впервые установлено, что активность сырья определяется интегрированным параметром — потенциальной способностью к структурным изменениям, учитывающим степень дефектности, взаимодействие дефектов, внутренние напряжения и нестабильность фаз.

Определены масштабные уровни структурно-фазовых превращений, ответственные за максимальную активность материалов — мезоскопический уровень с характерными размерами 0,1-5 мкм, свойства которого зависят от структурных взаимодействий на микроскопическом уровне — менее ОД мкм. Это делает возможным направленное использование нанотехнологических процессов, имеющих место в структурных взаимных переходах из активного в стабильное состояние, при переработке и использовании сырья в производстве строительных материалов. Обоснованы основные стадии эволюции структуры сырья с учетом структурно-фазовых переходов от кристаллического через переходное активированное до аморфного и нестабильного состояния, характерные для технологии строительных материалов.

Предложена классификации твердофазных материалов по их потенциальной способности к структурным изменениям, которая неразрывно связана с особенностями структуры на микро- и мезоскопическом масштабных уровнях. По этим параметрам выделены пять основных групп сырья: кристаллические, активированные, включая активированные материалы в стабильном состоянии, поликристаллические, аморфно-кристаллические и аморфные (стекловидные) материалы. Показан возможный механизм взаимного перехода между выделенными группами, который обуславливает изменение физико-химических и физико-механических свойств материала.

Выявлено влияние структурной неустойчивости пирогенных материалов на свойства строительных композитов, получаемых в нормальных условиях, при гидротермальном и высокотемпературном синтезе, спекании.

Определены направления эффективного использования выявленных закономерностей формирования структурной нестабильности при первичной переработке металлургических шлаков, позволяющие при изменении скорости и среды охлаждения, осуществлении предкристаллизационных и кристаллизационных процессов, полиморфных превращений создавать оптимальные структуру и фазовый состав в получаемой шлаковой продукции для ее последующего использования при производстве шлакосодержащих вяжущих, бетонов различного назначения и керамических изделий.

Практическое значение работы. Предложена классификация техногенных и, в частности, пирогенных, отходов как сырья для производства строительных материалов, учитывающая условия их формирования, технологическую неоднородность, структурную нестабильность. Определены основные направления эффективного использования техногенного сырья различной структурной неустойчивости: стабильных полностью или частично закристаллизованных, . активированных кристаллических, аморфно-кристаллических и метастабильных стекловидных при производстве строительных материалов.

Разработана и прошла стадию полупромышленных испытаний в ОАО «Оскольский электрометаллургический комбинат» экологически чистая, взрывобезопасная технология первичной воздушно-сухой переработки металлургических шлаков, склонных к силикатному распаду, которая позволяет с минимальными затратами получать активные закристаллизованные тонкодисперсные шлаки. На данный вид шлаковой продукции разработаны технические условия (ТУ 0798-095-00187895-98) и предпроектная документация шлакового участка ОАО ОЭМК.

Обосновано использование шлаков, полученных по технологии первичной воздушно-сухой переработки, для совершенствования производства ряда композиционных строительных материалов различного назначения. Прошли опытно-промышленную апробацию технологии производства ячеистых бетонов со средней плотностью 200-600 кг/м3 (ОАО «Старооскольский завод силикатных стеновых материалов» — СЗССМ), силикатного кирпича (завод силикатного кирпича ОАО ОЭМК), портландцемента (ОАО «Осколцемент»). Для ОАО СЗССМ разработан технологический регламент производства широкой гаммы теплоизоляционных и конструкционно-теплоизоляционных силикатных ячеистых материалов с использованием шлаковой продукции. Для эффективных теплоизоляционных бетонов со средней плотностью 200250 кг/м3 созданы технические условия (ТУ 5870-002-02066339-97).

На основе выявленных закономерностей плазмохимического активирования материалов разработаны основы формирования структуры и свойств пирогенных продуктов с использованием топливно-плазменного способа обжига, позволяющего при воздействии низкотемпературной плазмы и вводе дисперсного материала, в том числе энергонасыщенных пирогенных отходов, интенсифицировать теплообмен, термоактивационное воздействие на обжигаемый материал, повысить эффективность процессов обжига при производстве извести, портландцементного клинкера, керамзита, магнезита и т.д. Обоснована возможность существенного расширения топливно-энергетической базы цементной промышленности за счет эффективного использования твердого топлива с зольностью 50-60 %.

Показаны направления использования активированных продуктов, а также модифицированных глинистых материалов для производства керамических изделий. Разработана и внедрена технология производства керамической плитки для полов в ООО «Объединение строительных материалов и бытовой техники». Экономическая эффективность внедрения составляет около 1 млн рублей в год.

Практические результаты работы защищены авторскими свидетельствами и патентами. Полученные в работе результаты используются в учебных курсах «Материаловедение. Технология конструкционных материалов», «Теоретические основы материаловедения», «Технологии переработки техногенных отходов», «Безотходные технологические системы», читаемых в Белгородском государственном технологическом университете им В.Г. Шухова.

Положения работы, выносимые на защиту: теоретические принципы влияния структурной нестабильности на свойства сырья и строительных материалов, получаемых на его основе; активационные аспекты интенсификации процессов синтеза и повышения качества выпускаемой продукции при производстве портландцементного клинкера, силикатных бетонов, керамических изделий, результаты исследований физико-химических свойств пирогенных материалов (металлургические шлаки, термообработанные кварцсодержащие материалы, известь, портландцементный клинкер и т.д.), получаемых при различных условиях, а также физико-химических и физико-механических свойств композиционных материалов на их основе, основы технологии топливно-плазменного способа обжига, технология первичной воздушно-сухой переработки металлургических шлаков, склонных к силикатному распаду, результаты полупромышленных, промышленных испытаний и внедрения технологий с использованием активированного техногенного сырья.

Апробация работы. Результаты работы были представлены на следующих научно-технических конференциях, семинарах, симпозиумах:

5 Всесоюзный семинар «Применение низкотемпературной плазмы в технологии неорганических веществ и порошковой металлургии» (Рига, 1982г.), 4науч.-техн. конференция БТИСМ им. И.А.Гришманова (Белгород, 1984 г.), 2 конференция молодых ученых и специалистов БТИСМ им. И.А.Гришманова (Белгород, 1985 г.), 8 научные чтения, посвященные повышению эффективности производства и улучшению качества строительных материалов (Белгород, 1985 г.), 15 Менделеевский съезд по общей и прикладной химии (Минск, 1993 г.), Международная конференция «Ресурсо- и энергосберегающие технологии строительных материалов, изделий и конструкций» (Белгород, 1995 г.), 1 регион, конференция «Проблемы экологии и экологической безопасности» (Липецк, 1996 г.), Международная конференция «Промышленность стройматериалов и стройиндустрия, энерго- и ресурсосбережение в условиях рыночных отношений» (Белгород, 1997 г.), Российско-Ирландский науч.-техн. семинар «Экология строительства и эксплуатации зданий» (Лимерик, Ирландия, 1997 г.), областной семинар-совещание . «Технологические и санитарно-экологические проблемы утилизации и захоронения твердых бытовых отходов, пути их решения в Белгородской области» (Губкин, 1998 г.), Всероссийская конференция «Новые материалы и технологии. НМТ-98» (Москва, 1998 г.), Международная научно-практическая конференция-школа-семинар «Сооружения, конструкции, технологии и материалы XXI века» (Белгород, 1999 г.), Научно-практическая конференция «Керамическое и стекольное производство на пороге XXI века» (Москва, 1999 г.), Пятые академические чтения РААСН «Современные проблемы строительного материаловедения» (Воронеж, 1999 г.), Междунар. науч.-практич. конф. «Качество, безопасность, энерго- и ресурсосбережение в промышленности строительных материалов и строительстве на пороге XXI века» (Белгород, 2000 г.), Седьмые академические чтения РААСН «Современные проблемы строительного материаловедения» (Белгород, 2001 г.), Междунар. науч.-методич. конф. «Экология — образование, наука и промышленность» (Белгород, 2002), Междунар. конгресс «Современные технологии в промышленности строительных материалов и стройиндустрии» (Белгород, 2003 г.), Междунар. науч.-методич. конф. «Экология — образование, наука и промышленность» (Белгород, 2004), Академические чтения РААСН «Новые научные направления строительного материаловедения» (Белгород, 2005 г.).

Под руководством автора подготовлены и защищены две диссертации на соискание ученой степени кандидата технических наук.

Публикации. Основные положения диссертации опубликованы в 67 печатных работах, в том числе в монографии, учебном пособии, 15 авторских свидетельствах и патентах на изобретение.

Объем и структура диссертации. Диссертация содержит 409 страниц и включает 124 рисунков, 83 таблиц и 668 литературных источников. Диссертация сострит из введения, семи глав и приложения.

В первой главе дан критический анализ состояния проблемы термоактивационного структурообразования материалов с позиций строительного материаловедения. Проанализирована возможность управления свойствами сырья и промежуточных продуктов, их реакционной способностью с учетом дефектообразования, процессов массопереноса и т.д. Показаны направления использования явления термоактивации и термоактивированных материалов природного и техногенного происхождения при производстве вяжущих материалов, керамических изделий и бетонов различного назначения, стекла и стеклокристаллических материалов. Особое внимание уделено активационно-деформационным механизмам в оценке физико-химических и физико-механических свойств техногенного сырья и строительных материалов на его основе.

Во второй главе представлены теоретические положения по возможным этапам структурообразования техногенного сырья с учетом термоактивационного дефектообразования и использования единых физико-энергетических моделей и механизмов. Предложено оценивать свойства сырья и строительных материалов на его основе с позиций структурной динамики.

В основу предлагаемых теоретических положений положен принцип полиструктурности. Оценка структурной нестабильности осуществляется в основном на микро- и мезоструктурных масштабных уровнях. Микроуровень или уровень наноструктур — основной фактор структурной нестабильности вещества, формирующейся через взаимодействие неравновесных дефектов.

На основании предложенной модели абсолютно деформированного тела уточнены формулы расчета энергии дефектообразования (энергии необходимой для осуществления структурных изменений) в материале при высокой плотности дислокаций, характерной для активированных материалов — более Ю10см»2. Разработанную модель предложено использовать в механизмах формирования оптимальных структур пирогенных продуктов, как эффективного сырья для производства строительных материалов, и для оценки конструкционного качества готовых изделий. Показана возможность реализации твердофазного взаимодействия через активационные процессы.

В третьей главе приведены экспериментальные исследования процессов структурообразования техногенного сырья: термоактивации при различных градиентах и условиях нагрева и охлаждения различных кварцсодержащих пород, карбоната кальция, портландцементной сырьевой смеси, а также ряда металлургических шлаков в зависимости от характера первичной и вторичной переработки. Установлены основные закономерности структурообразования непосредственно связанные с градиентами нагрева и охлаждения, условиям термообработки, кристаллизации стекол и расплавов.

В четвертой главе рассмотрены вопросы использования структурно нестабильных фаз (термоактивированные кремнеземсодержащие компоненты, шлакосодержащие вяжущие) для повышения эффективности производства строительных материалов автоклавного твердения* Показано, что структурная нестабильность активированных материалов может быть успешно реализована через эффект Ребиндера и частичное растворение фаз при гидротермальной обработке для повышения прочностных характеристик бетонов на 25-50%.

В пятой главе представлены результаты исследований начальных стадий гидратации вяжущих материалов, когда происходит существенная релаксация напряжений, сформировавшихся при обжиге клинкера и помоле портландцемента. Установлена зависимость между структурной нестабильностью цемента, которая проявляется; на начальном этапе взаимодействия с водой, и гидравлической активностью. Даны рекомендации, направленные на повышение стабильности свойств получаемых портландцементов,. Показана возможность эффективного использования в качестве минеральных добавок к портландцементам структурно нестабильных закристаллизованных электросталеплавильных шлаков.

В шестой главе приведены исследования по возможности учета структурной нестабильности сырья, термоактивированных добавок для совершенствования технологии производства строительной керамики. Установлена необходимость стабилизации: структуры матрицы, которая представлена в данном случае глинистым сырьем, что обеспечивает проведение спекания и синтеза новых фаз при обжиге в оптимальных условиях. Дисперсную фазу (добавки отощителя, плавни) более эффективно вводить в структурно нестабильном состоянии. Рост прочности строительной керамики при выполнении этих требований может превышать 100%.

Седьмая; глава посвящена разработке и внедрению эффективных термоактивационных технологий при переработке техногенных отходов и, в частности, воздушно-сухой технологии переработки основных металлургических шлаков, склонных к силикатному распаду, а также использованию структурно нестабильных техногенных отходов в производстве строительной керамики и бетонов: Рассмотрены вопросы интенсификации термоактивационных процессов с использованием топливно-плазменного способа обжига. Разработаны рекомендации по возможности эффективной переработки и использования техногенных отходов Белгородской области в производстве строительных материалов.

Автор выражает благодарность сотрудникам кафедр технологии керамики и огнеупоров, физической и коллоидной химии, технологии цемента и композиционных материалов, промышленной экологии, строительного материаловедения, изделий и конструкций, где выполнялась данная работа, научному консультанту данной работы д.т.н., проф. B.C. Лесовику; а также д.т.н., профессору Ю.И.

Гончарову, д.т.н., проф. В.К. Классену; д.т.н., проф. Н.И. Минько; д.т.н., проф. В.И. Павленко; д.т.н., проф. Ю.Е. Пивинскому; д.т.н., проф.

Ш.М. Рахимбаеву; д.т.н., проф. H.A. Шаповалову за ценные замечания, помощь и консультации при выполнении работы.

Подготовка сырьевых материалов для асфальтобетонных смесей.

Процесс производства портландцемента складывается в основном из следующих основных операций: добычи сырьевых материалов; приготовления сырьевой смеси, состоящей из дробления, помола и усреднения ее состава; обжига сырьевой смеси (получение клинкера); помола клинкера в тонкий порошок.

В зависимости от вида подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производств портландцементного клинкера. При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевом смеси осуществляются в присутствии определенного количества воды, а при сухом способе все перечисленные операции выполняются с сухими материалами.

При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства портландцемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы.

Сухой способ производства. При сухом способе производства портландцемента выбор схемы зависит от физических и химических свойств сырья.

Схема производства портландцемента по сухому способу во вращающихся печах при использовании в качестве сырья известняка и глины. Производство портландцементного клинкера в этом случае складывается из следующих операций.

После выхода из дробилки известняк и глину высушивают до влажности примерно 1%, после чего измельчают в сырьевую муку. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате — сепараторной мельнице. Этот способ более эффективен и применяется на большинстве новых заводов, работающих по сухому способу.

Затем подготовленная сырьевая смесь поступает в систему циклонных теплообменников, состоящую из нескольких ступеней циклонов. Время пребывания смеси в циклонных теплообменниках не превышает 25-30 с. Из циклонов материал подается в печь, откуда клинкер пересыпается в холодильник. После охлаждения клинкер направляется на склад. Другие технологические операции при сухом способе производства — подготовка гидравлических добавок и гипса, помол цемента, его хранение и отправка потребителю — такие же, как и при мокром способе.

Последнее изменение этой страницы: 2017-05-05; Просмотров: 1095; Нарушение авторского права страницы

lektsia.com 2007 — 2022 год. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав! (0.022 с.) Главная | Обратная связь

Источник: lektsia.com