Как показал многолетний и беспрецедентный по масштабам опыт стран Европейского Союза, применение технологии СМКД экономически оправданно и целесообразно для строительства зданий практически любого назначения. Мы не ставим своей целью убеждать своих партнеров в преимуществах данной технологии перед другими, однако рекомендуем обратить на нее внимание, оценить ее достоинства, попробовать найти недостатки, и, если у вас возникают вопросы, мы всегда готовы их обсудить.

Описание применяемой компанией технологии домостроения

В последние годы стало очевидным, что сборное крупнопанельное домостроение (кпд) ввиду своей устаревшей материалоемкой и энергоемкой технологии стало неконкурентоспособным. В настоящее время себестоимость панельного дома вплотную приблизилась к себестоимости монолитного.

Таким образом, из двух главных преимуществ кпд – быстроты и дешевизны – остается только скорость строительства, которая у монтажной сборки существенно выше по сравнению с монолитными работами. Однако монолитное строительство, которое позволяет создавать оригинальный облик зданий и делать гибкую планировку квартир, с учетом климатических условий в большинстве регионов России, не сможет стать по-настоящему массовым ввиду своего относительно дорогого технологического процесса, высокой трудоемкости и невозможности оптимизации временных затрат в процессе производства. В Российской Федерации все эти недостатки нивелируются путем привлечения низкоквалифицированной и малооплачиваемой рабочей силы из ближнего зарубежья, практически повсеместными нарушениями технологии бетонирования, особенно в зимнее время, и использованием самых дешевых вариантов опалубки, как правило, в ущерб качеству. Но строительство низкокачественного жилья, конечно, не решит проблемы, а, учитывая всевозрастающий дефицит рабочей силы, дороговизну кредитных ресурсов, снижение среднезимней температуры в последние годы, вопрос замещения кпд на более современные индустриальные системы домостроения с каждым годом становится все более актуальным.

Технология сборно монолитного каркасного домостроения

В то же время, несмотря на практически полную остановку в крупных региональных центрах заводов КПД, на их базе постепенно начинает восстанавливаться промышленное производство сборных железобетонных домостроительных конструкций на основе использования современных проектно-конструктивных и технологических решений, более эффективных и экономичных, чем производство панелей.

Речь идет о каркасных сборно-монолитных технологиях, которые взяли многие положительные свойства полносборных конструкций и ряд преимуществ монолитных.

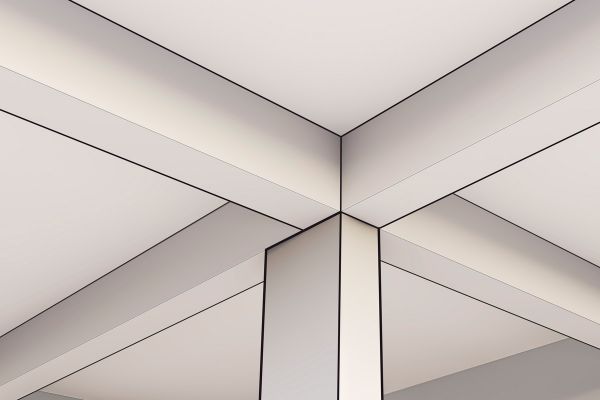

Как правило, этот тип зданий характеризуется рамной или рамно-связевой структурой и узлами «колонна-ригель» или «колонна-диск перекрытия».

Специфика этих конструкций заключается в разделении функций несущего сборно-монолитного каркаса, обладающего повышенной сейсмостойкостью, и самонесущих стен (как ограждающих внешних, так и перегородочных, внутренних) из легких энергоэффективных материалов, привязываемых к межэтажным перекрытиям, что дает возможность проектировать оригинальные здания и осуществлять свободную планировку квартир.

Главным преимуществом этих технологий является резкое сокращение расхода железобетона по сравнению с сериями из сборных стеновых панелей и монолитными вариантами домостроения. Современное промышленное производство сборных железобетонных элементов позволяет изготавливать их с высоким качеством и точностью. В свою очередь, это дает возможность за 1 месяц монтировать 3-4 этажа независимо от погодных условий, приближаясь тем самым к скорости монтажа панельного дома.

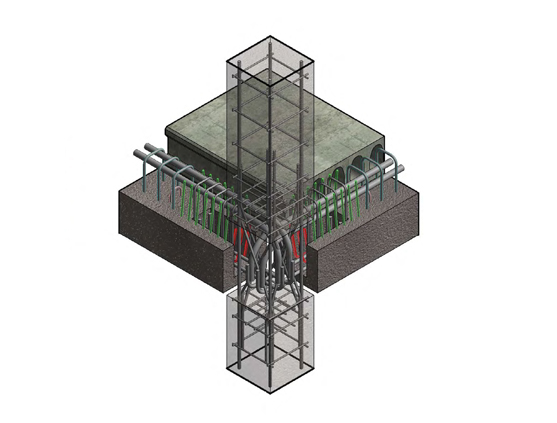

Основой сборно-монолитных технологий является несущий каркас, состоящий из трех основных железобетонных элементов: вертикальных опорных колонн, предварительно напряженных ригелей и плит перекрытия. Узел соединения «колонна-ригель-плита» является монолитным. Весь каркас собирается без применения сварки.

Применение сборно-монолитного каркаса возможно также в сейсмических районах (до 10 баллов). Эта возможность обеспечивается неразрезными сборно-монолитными дисками перекрытий и жесткостью соединительного узла (колонна-ригель-плита). Наружные и внутренние стены являются не несущими, а только ограждающими, что позволяет применять для их изготовления любые облегченные строительные материалы, удовлетворяющие требованиям СП по теплотехнике и современным архитектурно-планировочным решениям.

Сборно-монолитная технология позволяет собирать каркасы с большими пролетами между колоннами, что дает возможность свободно планировать расположение помещений на этажах как в ходе строительства, так и во время эксплуатации. Индивидуальный расчет сечений несущих элементов в зависимости от их месторасположения в каркасе обуславливает малый расход металла при производстве железобетонных изделий. Полная заводская готовность элементов каркаса позволяет при его возведении практически полностью отказаться от электросварочных работ, существенно снизить энергоемкость строительства, расход материалов на строительной площадке, сроки строительно-монтажных работ и, в конечном счете, обуславливает низкую себестоимость жилья по сравнению с другими строительными технологиями.

Проведенный анализ показал, что новая технология позволяет до 40% уменьшить вес несущих конструкций, их материалоемкость. Так, для возведения 45 тыс. кв. м жилья нужно произвести в заводских условиях всего лишь 8 тыс. куб. м различных элементов. Для сравнения: в панельном домостроении, где несущими являются стены зданий, на такую площадь потребовалось бы выпустить 36 тыс. куб. м железобетонных изделий, а это значит, что затраты и численность рабочих возросли бы в несколько раз.

Применение в домостроении сборно-монолитного каркаса имеет много преимуществ. По сравнению с другими технологиями расход арматуры снижается в 3-4 раза. Универсальность элементов позволяет использовать их при любых архитектурных решениях. Это создает большие возможности перепланировки помещений на стадии проектирования, в ходе строительства и даже в период эксплуатации зданий, так как стены не являются несущими, главное, чтобы незыблемым оставался сам каркас.

Метод открывает возможности для строительства высотных зданий, при этом высота этажа ограничений не имеет и зависит только от прочностных характеристик колонн. Сборно-монолитный каркас может с успехом применяться не только для строительства жилых домов высотой до 25 этажей, но и общественных, производственных и административно-бытовых зданий. Быстрая переналадка оборудования под запросы рынка позволяет применять любые архитектурно-планировочные решения.

При эффективном управлении строительным процессом каркасная технология может снизить цену 1 м² на 25%.

По данной технологии можно будет строить не только жилые дома, но и торговые центры, промышленные многоэтажные здания, многоярусные стоянки.

Сборно-монолитная технология СМКД

Впервые эта технология была запатентована во Франции компанией «SARET», под именем которой и получила распространение по всему миру. В настоящее время правопреемниками данной технологии являются французская корпорация КР1 и британский инвестиционно-строительный холдинг Douhtyhttp://framesystems.ru/opisanie-tehnologii-smkd» target=»_blank»]framesystems.ru[/mask_link]

Технология сборно-монолитного каркасного домостроения

Технология строительства железобетонных каркасных домов редко применяется для малоэтажных объектов. Наибольшую эффективность она доказала при проектировании и строительстве высотных зданий. В тоже время железобетонный каркас частного дома небольшой этажности станет причиной резкого удорожания конструкции.

На фото – ж/б каркас многоэтажного здания

Каркас из железобетона обладает рядом весомых преимуществ:

- Длительность эксплуатации и отличные несущие характеристики, что можно считать одним из главных плюсов.

- Увеличенная длина пролетов по сравнению со сборными конструкциями – до 6 м. Это еще один аргумент в непрактичности применения ж/б в строительстве зданий малой этажности.

Совет: если вам необходимо в материале сделать различные проходы для коммуникаций, используйте алмазное бурение отверстий в бетоне.

Бурение отверстий в бетонных конструкциях

Состав железобетона

Он заслужил звание главного конструктивного материала современности благодаря оптимальному сочетанию компонентов – арматуры и бетона усиленной прочности:

- Согласно ГОСТ 7473-94, бетоном называют искусственный материал каменистой формы. Его производство заключается в правильном подборе комбинации вяжущих компонентов, воды и различных добавок, повышающих его прочность и свойства бетона. Далее происходит отвердевание бетонной смеси и рождение самого материала.

- Основой для производства стальной арматуры в соответствии с ГОСТ 10884-81 является низколегированная сталь. Ее получают горячекатаным методом, придавая ей рифленость, чтобы улучшить соприкосновение с бетоном.

Сочетание этих двух компонентов неслучайно, они хорошо дополняют друг друга. Сцепляясь с бетоном, арматура препятствует его крошению и ломке при изгибе или растяжении конструкций.

Вышеназванные качества, а также стойкость железобетона к нагрузкам, которым подвергается здание, позволяют применять материал на всех этапах строительства – от фундаментов до крыши.

Совет: для демонтажа ЖБИ лучше всего зарекомендовала себя резка железобетона алмазными кругами.

Демонтаж ж/б перекрытий

Разновидности железобетонных каркасов

В строительной индустрии выделяют два вида:

- Сборные, которые производятся из отдельных элементов на заводе. Они состоят из:

- ригелей;

- колонн;

- основ лестничных проемов.

Готовые элементы доставляют на стройплощадку для последующего монтажа.Недостаток очевиден –ограничение выбора форм из-за установленных предприятием стандартов деталей.

- Монолитные, они возводятся на месте строительства с применением готовой бетонной смеси определенной марки. Их изготавливают и отливают по индивидуальному проекту, с упором на выбранные формы. Этот вид каркаса чрезвычайно популярен среди застройщиков по ряду своих достоинств:

- нет ограничений по конфигурации и расположению элементов здания;

- способны принимать любые, даже самые невероятные архитектурные формы;

- выдерживать любую этажность и нагрузку.

Для производства монолитного железобетонного каркаса вместе с перекрытиями применяется съемная опалубка. Инструкция предполагает ее установку перед началом работ, поле чего происходит ее заливка бетоном. В результате скорость процесса значительно увеличивается, что позволяет закончить строительство в кратчайшие сроки.

Железобетонный монолитный каркас здания на стройплощадке

Материал наружных стен не имеет для каркаса никакого значения, они могут быть:

- кирпичными;

- навесными;

- пенобетонные.

Здания на основе монолита прекрасно вписываются в архитектуру и ландшафтные особенности местности.

Совет: благодаря гибкости конструкций владельцы квартир могут себе позволить необычные решения планировки.

Температура окружающей среды оказывает влияние на усилия, возникающие в конструкциях. Чтобы ограничить это воздействие, здание разрезают на отсеки, при этом длина температурного блока железобетонного каркаса и другие его размеры зависят от материала каркаса, климатических условий региона строительства и теплового режима сооружения. Обычно параметры определяются расчетом.

Положительные стороны монолитного каркаса

- Данный вариант предполагает распределение нагрузок между составляющими каркаса с целью экономии расходных материалов при возведении объектов. За это отвечают жесткие детали, которые перераспределяют нагрузки от колонн в пользу балок и перекрытий.

- Любое нетрадиционное сечение колонн – основных несущих элементов здания, естественно смотрится в планировке здания.

- При создании ограждающих барьеров и стен своими руками предпочтение отдается материалам с высокими показателями теплоизоляции. На сегодня таким являются однослойные блоки из ячеистого бетона. (См. также статью Уплотнение бетона: особенности.)

Как возводятся железобетонные каркасные дома

Незначительная деформация ж/б каркаса происходит ввиду провала под несущей колонной. Он возникает из-за взаимодействия монолитного каркаса с плитой фундамента. Провал предусматривается проектом с целью сократить расходы материалов при возведении здания.

Но, больше всего цельный ж/б каркас ценят за стойкость к технологическим катастрофам. Жесткая основа выдержит мощный взрыв, повлекший разрушение наружных стен.

Многоэтажное жилье на его основе предлагается во всех ценовых категориях – от бюджетной до люксовой. Практика доказала, что потребительские свойства многоэтажного здания подобного типа намного выше по сравнению с панельным и кирпичным вариантом.

Возведение монолитных стен со съемной опалубкой

Используемая при возведении монолитных стен съемная опалубка изготавливается чаще всего из металла или дерева и является сборной. Металлическая опалубка имеет вид собранных (как конструктор) щитов. Более популярна деревянная , она сколачивается из досок и фанеры прямо на строительной площадке. Такой вид опалубки может использоваться вторично .

При монтаже опалубка выставляется на высоту определяемой толщиной бетонного слоя, который планируется залить за один раз. Это значение может вуалироваться от 20 до 200 см, а бывает и еще больше. Ширина опалубочной конструкции, а значит и самой стены, рассчитывается исходя из значений теплопроводности бетона и региона строительства.

Строительство (возведение) монолитных стен из бетона (железобетона) своими руками:

- Сборка и установка опалубки. Из досок толщиной 30-50 мм и брусков «ребер» прибитых к их внешней стороне собираются щиты. Панели (соединенные щиты) выставляются противоположно друг другу. Расстояние между ними выставляется временными распорками (горизонтальные бруски между щитами). Если ширина стен превышает 500 мм, то для усиления конструкции, «ребра» соединяются «схватками» — горизонтальный брус. Противоположные панели соединяются стяжными болтами или проволочной скруткой. В завершении с шагом 1-1,5 м устанавливаются распорные откосные стойки.

- Армирование монолитных стен. В опалубку устанавливается армирующая сетка (пластиковая или стальная), либо, что приоритетней — каркас из арматуры.

- Заливка стен бетоном. Бетонная смесь укладывается послойно (не более чем по 50 см). Заливка каждого последующего слоя проходит после «схватывания» предыдущего. Залитая смесь уплотняется глубинным вибратором. После затвердевания бетона, опалубка переставляется на уровень выше, вслед за этим продолжается бетонирование.

На приобретение бетоном максимальной прочности понадобится 4-5 недель. По истечению этого срока можно приступать к утеплению и финишной отделке.

В случае когда монолитные стены

дома возводятся с использованием , взамен обычного бетонамогут быть использованысмеси обладающие намного меньшей теплопроводностью.

К таковым относятся: керамзитобетон, шлакобетон, перлитобетон, опилкобетон, арболит, и др. Стены из таких материалов будут более теплыми, но в тоже время менее устойчивыми к повышенным нагрузкам.

Повышение эффективности монолитного каркасного жилья

Несмотря на высокие технологические показатели и качества безопасности, строители находятся в постоянном поиске улучшения свойств монолитных каркасов, эффективность их использования и сокращении расходов материалов.Одним из таких способов является повышение марки используемого бетона. За счет этого снижается расход дорогостоящей стальной арматуры и происходит сокращение сметы строительства.

Наибольшая эффективность достигается при армировании бетона на 3% и более.

Монолитный каркас оптимизируется по:

- сечению элементов из ж/б;

- марке;

- степени армирования используемого бетона.

Еще один способ, также применяемый в монолитно-каркасном строительстве, — углубление коробки здания в грунт на глубину до двух этажей. Подземная и цокольная части, включая наружные стены, выполняются в монолитном варианте. Таким образом, жесткость здания повышается за счет передачи нагрузок от здания более плотной структуре пластовых грунтов.

Строительство монолитно-каркасного частного дома

К сожалению, цена строительства малоэтажного дома для семьи по этой технологии пока что остается недоступной большинству граждан. Значительные статьи расходов – дорогостоящие системы опалубки и аренда техники для доставки бетонной смеси и производства бетона.

Для таких целей рекомендуется применение сборных конструкций, которые намного дешевле. Да и нагрузки на здание высотой в 2-3 этажа намного ниже и использование монолитного каркаса в таком случае становится нерациональным ввиду низкой эффективности его использования.

Технология строительства железобетонных каркасных конструкций

От типа металлической конструкции и количества этажей зависит способ возведения здания. Различают сборные, монолитные и комбинированные конструкции.

Первый вариант имеет ряд преимуществ:

- Отсутствие необходимости подогрева рабочего места зимой, что существенно экономит затраты на энергоресурсы.

- Возможность оставлять железобетонные материалы на стройке, что обеспечивает непрерывность процесса сборки конструкции.

- Уменьшение необходимости непрофессиональной рабочей силы.

- Наличие дополнительного пространства, которое отсутствует при монолитном строительстве.

- Элементы каркаса изготовляются на заводе, что позволяет обойтись без сварочных работ.

- Быстрота сооружения здания.

- Достижение прочности сразу после установки.

Сборные конструкции

Конструкция таких каркасов предполагает наличие железобетонного фундамента. На нем монтируют колонны с промежутками 6-12 м. Для фундаментных балок применяют бетон марок 200-400. Эти элементы будут служить опорой несущим стенам. Балки размещают так, чтобы уровень пола был на 3 см выше их верхней стороны. Пустое пространство заливается бетоном.

Для этого подходит марка 100.

Для того чтобы пол был защищен от промерзания, а также, чтобы на нем не сказывалось влияние почвы на балки, производят гидроизоляцию. Большие конструкции возводятся при помощи колонн 1.020, приспособленных к нагрузке до 500 т, что равняется 10 этажам. Наружные стены возводят из ячеисто-бетонных блоков, уложенных в 1 ряд. Благодаря нулевой жесткости сохраняется пластичность фасада. Блоки укладывают на балки или плиту перекрытия.

При строительстве несущей конструкции из блоков маленького размера кладку можно производить в 1 или несколько слоев. На этапе конструирования подобного строения нужно убедиться, что кладка не служит опорой каркаса. Толщина стен подбирается с учетом теплоизоляционных требований. В жилых домах этот параметр должен быть равен 50 см.

Ячеисто-бетонные блоки подходят и для внутренних перегородок (между комнатами, квартирами). Эти стены являются для каждого этажа самостоящими. Во время планирования толщины перегородок и перекрытий в первую очередь учитываются требования звукоизоляции (больше 50 дБ).

Существуют нормативные документы для расчета параметра. Он зависит от используемых блоков, раствора, бетона и пр. Избавиться от посторонних звуков поможет минплита, которой заполняются пустоты. Плотность материала должна находиться в пределах 80-100 кг/м³.

Рекомендуемая толщина межкомнатных стен — 12 см, звукоизоляционный параметр — минимум 43 дБ.

Сборный каркас чаще всего применяется при возведении 2-5-этажных промышленных построек. Если строится более высокое здание, требующее больших крановых нагрузок, то целесообразно использовать стальное основание. Его составляющие (колонны, ригели и связующие элементы) бывают сплошные или решетчатые. Их изготавливают из швеллеров, уголков и прочих профилей, скрепленных при помощи сварочного аппарата.

Сборно-монолитные каркасы

При применении таких каркасов можно снизить трудоемкость работ и уменьшить их срок, сохранив основные достоинства монолитных конструкций.

В этом варианте колонны и балки бетонируются в опалубке с тонкими стенками и квадратным сечением. Стыки арматуры и опалубки замоноличиваются, когда колонны и балки заливаются бетоном.

Монолитный каркас

Монолитный каркас можно соорудить при помощи как съемной, так и несъемной опалубки. Второй тип чаще применяется для возведения невысоких частных домов. После того как опалубку заливают бетоном, она соединяется с другими элементами и выполняет роль несущей конструкции. В современном строительстве ее изготавливают из разных материалов, в т.ч. из пенопласта.

Источник: xn--174-iddf2cmar.xn--p1ai

Технология СМКД Коловрат

ДСК Коловрат — единственный̆ в своем роде комбинат на территории ЦФО, использующий в работе технологию СМКД. Компания выполняет функции проектно-конструкторского бюро, производственного предприятия и строительномонтажного управления.

Использование СМКД – это способ реализовать любые планировочные решения по приемлемой цене, а также ускорить процесс возведения сооружений из жби, изготовленных в промышленных условиях. Это позволит сэкономить на обустройстве каркаса на 15–20% по сравнению с традиционным монолитным строительством.

В западноевропейских странах технология сборно-монолитного каркаса применяется уже более полувека. В России ее впервые использовала компания «Saret» (Франция), которая в начале 90-х годов прошлого века поставила в Сочи оборудование для завода по изготовлению сборных конструкций из железобетона. Именно тогда производственная линия и сам технологический процесс были адаптированы под потребности нашего рынка.

СМКД объединила все достоинства индустриальной технологии и устранила ограничения при выборе архитектурного проекта, что существенно расширило перспективы строительства. Появилась возможность максимально унифицировать каждую деталь здания без повышения финансовых затрат. Кроме того сократились сроки строительства даже тех объектов, которые включают сложные архитектурные элементы. Технология применима и в регионах со сложным климатом (+40 до -60С). Сейсмоустойчивость объектов, выполненных по СМКД, достигает 9 баллов.

Сборно-монолитный каркас, объединивший достоинства сборного каркаса и монолитных элементов, функционирует как рамно-связевая система. К примеру, жесткое сопряжение (примыкание) ригеля с колонной уменьшает изгибающий момент пролета.

Такой эффект достигается благодаря перераспределению нагрузки на опору при включении во взаимодействие сборно-монолитного ригеля от примыкающих участков конструкции. В итоге существенно снижается расход железобетона на 1 м² площади несущего каркаса сооружения в сравнении с иными расчетными схемами.

Расход ЖБИ в сборно-монолитном строительстве составляет 0,22 – 0,25 м³ на 1 м² собранной конструкции. При этом высота межэтажного пролета ничем не ограничивается (исключение – прочностные свойства колонн), потому такой тип каркаса подходит для объектов различного назначения:

- жилые дома;

- паркинги;

- здания общественного пользования;

- промышленные объекты;

- административные сооружения;

- торговые центры.

- Каркасы с внушительными расстояниями между колоннами открывают широкие горизонты для реализации различных творческих замыслов.

Основа сборно-монолитной конструкции – каркас с несущей функцией, состоящий из трех ЖБ деталей:

ДСК Коловрат производит сборные жб (безконсольные) колонны прямоугольного, постоянного по высоте, сечения. Для выполнения работы на предприятии используются универсальные формовочные стенды, позволяющие изготавливать изделия, максимально соответствующие рабочим чертежам всех существующих серий типовых конструкций, а также индивидуальным чертежам КЖИ.

По назначению такие конструкции подразделяются на несколько видов:

- верхние, используемые при строительстве верхних этажей, колонны;

- средние, применяемые при сооружении средних этажей, элементы;

- нижние — колонны для возведения цокольных этажей;

- бесстыковые колонны, используемые по всей высоте объекта.

Главные положительные свойства таких конструкций – морозо- и сейсмическая стойкость, повышенная несущая способность, влагоустойчивость, устойчивость к агрессивным веществам.

Исходя из параметров сооружения: высота этажа, шаг колонн, размер пролета и других эксплуатационных условий, для изготовления изделий подбираются соответствующие характеристики:

- длина 18 м и более с возможностью выполнения технологических разрывов;

- произвольное поперечное сечение (до 500×600 мм);

- анкерные болты или закладные детали для монтажа стеновых, стропильных или подстропильных систем, коммуникаций и молниезащиты на оголовках и на боковых поверхностях;

- наличие (при необходимости) фасок и монтажных отверстий;

- использование бетона прочностью до В 40.

Характеристики бетонного раствора по водонепроницаемости и другим показателям указываются в КЖИ проекта. В качестве арматуры используется стальной прут класса AI и AIII по ГОСТ5781-82 и класса ВР-1 по ГОСТ6727-80. Марка стали для закладных элементов подбирается согласно указаниям СниП2.03.01-84 и приводится в КЖИ.

Нормативные документы:

- ГОСТ 13015-2003 серия 1.423.1-3/88 «Колоны железобетонные прямоугольного сечения для одноэтажных производственных зданий высотой до 9,6 м без мостовых опорных кранов»;

- серия 1.020-1 «Конструкции каркаса межвид

- серия ИИ-04 альбомы КЖИ, разработанные с учетом технологии СМКД (сборно-монолитного каркасного домостроения).

ДСК Коловрат производит жб ригели — балки конструктивного назначения, представляющие собой̆ горизонтальные или наклонные брусья разной длины и формы сечения.

Ригель – несущая деталь строительной конструкции, служащая для скрепления стоек в рамах, опор в каркасах, стропильных систем в кровлях. Также эти железобетонные элементы предназначены для жесткого и шарнирного соединения стоек, колонн и других вертикальных составляющих каркаса. Используются в качестве опор для плит перекрытия и прогонов.

Плитные перекрытия опираются на ригель с 2-х сторон. Помимо этого ригели выступают в роли горизонтальных соединяющих деталей для вертикальных колонн в каркасных сооружениях (жесткие поперечины).

ЖБ ригели, изготовленные в заводских условиях, прошли испытания на прочность, жесткость и стойкость к растрескиванию. Они соответствуют установленному классу морозостойкости и антикоррозионной̆ защиты. При заказе железобетонных изделий можно выбрать наиболее подходящую схему армирования и конструкцию закладных деталей, что обеспечит гарантированную несущую способность.

ДСК Коловрат производит плиты перекрытия по технологии безопалубочного формования. Изготавливаемые жби элементы армируются высокопрочной проволокой и формуются в специально созданных условиях – на подогреваемой металлической поверхности. Процесс происходит так: автомат выдает непрерывную ленту сформованного железобетона, которую впоследствии накрывают теплоизоляционным материалом и подогревают на протяжении 12 часов. После чего лента разрезается на отрезки нужной длины.

Преимущества таких изделий:

- ЖБИ плиты можно порезать на отрезки любой длины, подобрать диапазон переносимых нагрузок по потребности. Более того технология безопалубочного формования позволяет выполнить поперечный распил плиты под любым углом.

- Плита, изготовленная безопалубочным методом, имеет четкую геометрическую форму и безупречно ровную поверхность без трещин от натяжения.

- Формованные железобетонные плиты обладают повышенными шумоизоляционными и теплоизоляционными свойствами.

- Изделия, выполненные безопалубочным методом, значительно легче плит, изготовленных агрегатно-поточным формованием.

Соединительный узел, выполненный по принципу «колонна-ригель-плита», является монолитным

Устойчивость каркаса в пространстве обеспечивается жёсткостью узлов сопряжения ригелей с колоннами и диафрагмами. Скрепление этих элементов с заполнением швов цементным раствором позволит создать жёсткий диск перекрытия. Жёсткость узлов конструкции обеспечивается пропуском по горизонтали колонны, которая впоследствии омоноличивается, арматурных стержней. Каркас собирается без использования сварки.

Применение плит перекрытия ДСК Коловрат снизит расходы застройщика и сократит время строительства:

- Уменьшение материалоемкости здания на четверть.

Главное преимущество, получаемое подрядчиком, использующим в строительстве сборный железобетон – сокращение времени на монтаж «коробки» строящегося здания. Уменьшение количества стройматериалов – еще один ключевой фактор, способствующий снижению затрат на строительство. Использование сборного железобетона однозначно поможет сэкономить.

Для примера, один м2 монолитного перекрытия толщиной 200мм содержит 0,2м3 армированного железобетона марки не ниже В25. Используя в конструкции перекрытия пустотную плиту 1ПБ (высота сечения 160 мм, пустотность свыше 41%) на м2 придется 0,096 м3 железобетона, а это более чем двух кратная разница. При этом армирование 1ПБ составляет порядка 25 кг на м3, а монолитной плиты на пролете такого же размера – не менее 120 кг на м3.

Фундамент подвергается нагрузке, которая определяется по общему весу здания. Объем бетона и количество арматуры в нем меняется пропорционально изменению показателя массы объекта. Таким образом уменьшение веса сооружения напрямую влияет на снижение затрат при обустройстве фундамента.

У застройщика получится сэкономить, если он откажется от сооружения части опалубки, и купит сборный железобетон у завода ЖБИ. В этом случае затраты снизятся на размер ежегодных потерь, необходимых на восстановление опалубки (как минимум). Обычно подрядчики, выполняющие монолитные работы, закладывают такие расходы в договорную стоимость. В среднем это 300 рублей на каждый м3 железобетона, которые расходуются на восстановление опалубки. А при монолитном строительстве в цену каждого квадратного метра изначально включается 100 рублей на амортизацию опалубки.

Монтаж плит перекрытия и ригелей выполняется очень быстро. Если средняя площадь плиты перекрытия равна 9 м2, то за один день бригада из трех строителей уложит около 500 м2. В среднем коллектив квалифицированных монтажники устанавливает 60 таких элементов за смену.

Особенности обустройства фундаментов при возведении объектов по технологии СМКД

Инновационные решения, разработанные и реализованные благодаря применению системы СМКД, направлены на снижение материалоемкости и, как следствие, веса зданий. Эта технология позволяет снизить удельную статическую нагрузку на фундаменты. По сравнению с панельными зданиями — на 50%, а с монолитными — минимум на 30%. СМКД расширяет возможности применения облегченных фундаментов.

В том числе при строительстве объектов высотой̆ свыше 30 м. Для примера, 10-этажные дома возводятся на отдельных ростверках монолитного типа, а для высотного сооружения больше подойдет вариант с плитным фундаментом. В этом случае характеристики грунта не имеют значения.

Если проектом предусмотрено использование технических помещений (подполье), что компенсирует, например, отсутствие парковки на придомовой территории, стыковка колонн с фундаментом выполняется как путем использования подколонников стаканного типа, так и традиционным для технологии СМКД штепсельным методом. Такой подход позволит получить дополнительные квадратные метры. В этом случае сечение монолитного полнотелого подколонника идентично сечению самих колонн. При этом стыковочные отверстия в ростверке формируются интеграцией в каркасную конструкцию четырех металлических труб длиной 500 мм сечением 32 мм.

Сборный железобетон – отсутствие ограничений в строительстве.

Базовая часть сборно-монолитной технологии – каркас, который включает железобетонные детали: вертикальные опорные колонны, предварительно напряженные ригеля, плиты перекрытия. После сборки конструкцию оборудуют стенами, исполняющими изолирующую роль.

Стены в таком сооружении не выполняют несущей функции, что позволяет использовать для их возведения даже легкие стройматериалы, соответствующие требованиям СНиП по теплотехническим показателям и проектным решениям.

СМКД – это возможность формировать конструкции с внушительными (до 18 м) пролетами. Технология позволяет выполнять планировку внутреннего пространства в здании во время строительства и даже после его завершения. Грамотный расчет сечений несущих элементов с учетом их расположения в каркасе обеспечивает снижение расхода стали при изготовлении ЖБИ. Изделия поставляются в готовом к использованию виде, что дает возможность отказаться от сварочных работ, уменьшить расход электроэнергии и строительных материалов. Кроме того СМКД сокращает сроки выполнения монтажных работ, и снижает себестоимость строительства.

Еще один плюс сборно-монолитного каркаса – возможность применения для выполнения реставрационных работ при реконструкции объектов, представляющих историческую или архитектурную ценность.

Источник: klvrt.com