Процесс производства невозможно представить без регламентации технических действий и этапов. Для этого разрабатывается специальный документ – технологическая схема. Схема представляет собой графическую или текстовую интерпретацию необходимого набора операций, соблюдение которых приводит к получению готового продукта. При ее составлении учитывается количество производственных линий, набор используемого оборудования, этапы ручного и механизированного труда. Учет всех факторов и строгая регламентация производственных процессов, позволяет добиться высокой эффективности и качества производства.

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Организация и планировании в строительстве

Полная

Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

Методы и средства построения принципиальной схемы технологического процесса изготовления РЭС

Показать существующие в настоящее время методы автоматизированного проектирования принципиальных схем технологического процесса.

7.1. Общая постановка задачи

Цель проектирования технологических процессов — дать подробное описание операций изготовления изделия с необходимыми технико-экономическими расчетами и обоснованиями принятого варианта. Эта основная проблема проектировщика дополняется последующей задачей внедрения спроектированного технологического процесса на предприятии. В результате составления технологической документации инженерно-технический персонал и рабочие-исполнители получают необходимые данные и инструкции для осуществления спроектированного технологического процесса в конкретных производственных условиях.

Проектирование технологических процессов начинается с анализа технического задания (ТЗ) на проектирование, включающего следующие элементы: рабочий чертеж изделия с техническими условиями или сборочный чертеж узла с условиями приемки, программу выпуска и другие требования.

Процесс проектирования начинается с синтеза структуры по ТЗ. Исходный вариант структуры генерируется, а затем оценивается с позиций условий работоспособности (например, обеспечение заданных параметров, качества изделия).

Для каждого варианта структуры предусматривается оптимизация параметров, так как оценка должна выполняться при оптимальных или близких к оптимальным значениям параметрах. Если для некоторого варианта структуры технологического процесса, операции или перехода достигнуто обеспечение заданных параметров качества изделия, то процесс синтеза считается законченным.

Результаты проектирования оформляются в виде необходимой технологической документации с формированием ТЗ на следующий уровень проектирования. Для каждого варианта структуры составляется модель технологического процесса или его элементов. При автоматизированном проектировании эта модель является математической, она должна быть адекватна объекту в отношении его основных свойств. Анализом модели проверяется выполнение условий работосп особности (например, получение максимальной производительности при обеспечении параметров качества изделия) и принятие решения. По результатам проверки производится параметрическая оптимизация.

Если условия работоспособности не выполняются, то управляемые параметры снова изменяют, и математическая модель анализируется при новых их значениях. В случае повторного невыполнения условий работоспособности переходят к генерации нового варианта структуры или к пересмотру ТЗ.

В целом функциональная структура принципиальной схемы процесса характеризуется последовательностью преобразований изготовляемого изделия из начального состояния на заготовительном этапе в состояния на промежуточных и заготовительных этапах. Это преобразование осуществляется по уровням. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. На основе одного проектного варианта уровня формируется множество более детальных вариантов -го уровня.

В результате проектирования на всех уровнях образуется дерево допустимых вариантов технологического процесса, отвечающих заданным техническим ограничениям (рис. 7.1). Вершинам дерева соответствуют операции синтеза проектных решений, а дугам — полученные варианты этих решений. Дуги дерева последнего уровня характеризуют проектные варианты заданной степени детализации.

Для решения задач многоуровневой оптимизации на i -м уровне проектирования получают, следовательно, не единственный оптимальный вариант, а группу вариантов, близких к оптимальному. Среди этих параметров выбирают решение на -м уровне проектирования.

Рис. 7.1.

Модель многоуровневого процесса проектирования с выбором наиболее рационального решения на последнем уровне: ТЗ — техническое задание; Сii — операции синтеза проектных решений; Rq_ — проектные варианты

При генерации структуры технологического процесса используются различные методы: проектирование на основе типизации и групповой технологии; преобразование процессов-аналогов; многоуровневый итерационный метод; аксиоматический метод и др. (рис. 7.2).

Рис. 7.2.

Классификация методов автоматизированного проектирования технологических процессов

Проектирование конкретных технологических процессов путем параметрической настройки типового процесса включает в себя две группы проектных операций: поиск в технологическом банке данных требуемого типового процесса и расчет параметров каждой операции (определение норм времени, материальных и трудовых нормативов). Этот метод применяется для типовых изделий. Алгоритмы преобразования процесса-аналога не содержат в готовом виде логические условия выбора операций и переходов (рис. 7.2). Эти условия определяются в результате анализа изделия и ТП-аналога. После того как в технологическом банке данных найдены изделия и ТП-аналоги , проектирование заключается в том, чтобы на основе информационной модели конкретного изделия определить рациональную структуру и параметры процесса его изготовления:

где — операции преобразования процесса-аналога.

Преобразование осуществляется методами исключения и дополнения структурных элементов в процессы-аналоги на основе выявления различий между конкретными изделиями и изделиями-аналогами.

Метод исключения структурных элементов основан на том, что из графа , описывающего структуру процесса-аналога, исключаются некоторые пути или дуги , соответствующие операциям или переходам обработки отсутствующих у конкретного изделия поверхностей или поверхностей более высокой точности.

Структура конкретного процесса образуется в результате применения разности графов

где — множество промежуточных состояний, необходимых для изготовления конкретного изделия;

— множество технологических операций, необходимых для изготовления конкретного изделия.

В результате применения такой операции структура конкретного процесса получается более простой, чем аналога. Преобразование процесса-аналога методом исключения структурных элементов осуществляется установлением технологического подобия состояний изделия-аналога со структурой и параметрами конкретного изделия. Для этого в графе функциональной структуры технологического процесса-аналога выделяются висячие вершины, соответствующие конечным состояниям групп обрабатываемых поверхностей. Если , то операция включается в маршрут обработки конкретного изделия; в противном случае она исключается из маршрута-аналога.

Метод дополнения структурных элементов базируется на присоединении к графу структуры процесса-аналога множества дуг , соответствующих вновь вводимым операциям и переходам по обработке поверхностей конкретного изделия, которые отсутствуют в изделиях-аналогах или имеют более низкую точность. Структура конкретного процесса получается более сложной и образуется в результате операции объединения графов

В ряде случаев возникают задачи проектирования, когда преобразование процессов-аналогов производится теми и другими методами

Преобразование процесса-аналога методом дополнения структурных элементов (операций, переходов) заключается в определении вида и количества этих элементов и рациональном их расположенииеди операций процесса-аналога.

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

Как работает кондитерский цех

Работа кондитерского цеха строится по одинаковой схеме, при этом он может выступать как самостоятельное подразделение, а может быть в составе крупного пищевого производства. Здесь ведется изготовление различных кулинарных изделий. Каждый цех состоит из подразделений, каждое из которых выполняет свои функции: в тестомесильном смешивается тесто, которое поступает в отделение тесторазделки, затем выпечки и отделки. Каждый кондитерский цех строится таким образом, чтобы помещения шли в той последовательности, в которой выполняются все операции на производстве.

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.

Создание выпечки

Работа кондитерского производства строится на основании заявок, полученных от потребителей. В соответствии с ними рассчитывается нужное количество сырья, которое правильно хранится в специальных холодильных шкафах. На первом этапе трудовой процесс в цеху начинается с подготовки продуктов, обработки яиц и просеивания муки. Делается это в специальных моечных ваннах и на производственном столе. Просеиватель устраняет из муки механические примеси, делает ее рыхлой, чтобы кондитерские изделия были качественными.

Замешивание теста выполняется в тестомесильной машине, которая быстро и качественно замешивает дрожжевое, пресное или песочное тесто. С помощью планетарного миксера на производстве создается белково-воздушное, жидкое дрожжевое или мягкое песочное тесто, взбиваются кремы, суфле, желе. Если требуется изготовление слоеного теста, используется тестораскаточная машина.

Разделка, формовка и выпечка

Далее трудовой процесс предполагает разделку и формовку кондитерских изделий. Делается это в отдельном подразделении, где предусмотрены места для разделки разного теста. Слоеное и песочное тесто разделываются и формуются на холодильном столе, так как эти виды теста требуют охлаждения при приготовлении. Сформованные изделия, созданные из песочного, бисквитного, слоеного теста, сразу отправляются на кондитерские листы и выпекаются.

Полуфабрикаты подвергаются термической обработке для готовности, и этот этап – едва ли не самый важный во всей технологической схеме. Каждый вид кондитерки создается при определенной температуре и продолжительности тепловой обработки, что требуется соблюдать. Выпечка осуществляется в специальных пекарских шкафах из 2-4 камер. По окончанию выпечки готовые кондитерские изделия отправляются в остывочное отделение, где они охлаждаются.

Производство шоколада

Кондитерское производство шоколада ведется из тертого какао и какао-масла. В качестве добавок применяются сахарная пудра, молоко или сливки, эмульгаторы, орехи и различные ароматизаторы. Этапы производства шоколада следующие:

- перерабатываются какао-бобы для получения какао-продуктов;

- готовится шоколадная масса и начинки;

- шоколад формуется;

- шоколад упаковывается.

При производстве шоколада товарные какао-бобы подвергаются очистке и сортировке по размеру на специальном оборудовании. Отобранные продукты отправляются на термическую обработку – это необходимо для удаления влаги и улучшения вкусовых свойств бобов. Очищенные и охлажденные бобы дробятся на специальной машине, при этом отделяются оболочка и зародыш. Полученные фракции какао применяются для производства разного вида шоколада. Отметим, что высшие сорта десертного шоколада создаются из крупных бобов (6-8 мм).

Подготовка к переработке

Обычно под этой операцией понимается очистка. Ранее заводы проектировались с возможностью очистки на ситах всех компонентов. В последнее время от такой практики уходят, потому что:

- Сельскохозяйственная техника стала более совершенной и зерно приходит чище.

- Очистка — это обязательные потери по массе, на которые не все производители кормов согласны.

Читать также: Как подключается трёхфазный двигатель

Мы так же подробно освещали эту проблему

в курсе «Оценка качества сырья для производства кормов». Подбор сит, виды просеивателей и их классификация, преимущества и недостатки стоит рассмотреть отдельно в одном из следующих курсов.

Подготовкой к переработке также считается растаривание. Как правило, на маленьких производствах этому вопросу не уделяют особого внимания. Однако, на больших современных заводах к этому участку предъявляют серьезные требования.

Автор курса: Владимир Владимирович Ярошенко — эксперт по промышленному производству комбикормов, многолетний консультант рубрики «Производство кормов» информационного портала soft-agro.com.

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Нашли этот материал полезным? Поделитесь с коллегами в соцсетях или отправьте ссылку прямо на почту!

Источник: ltruck-service.ru

§ 1. Организация производства и технологические условия завода

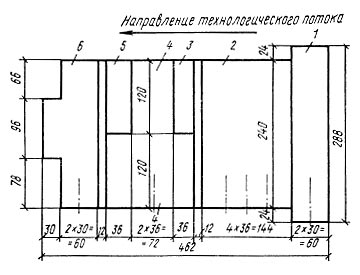

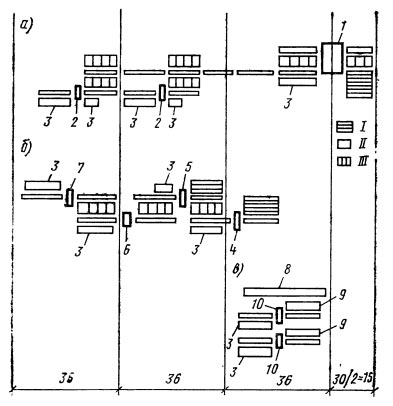

Организация производства. Завод имеет все необходимые цехи для комплектного изготовления высококачественных сварных строительных конструкций широкой номенклатуры. Схема расположения цехов завода приведена на рис. 1.

Для данного завода характерно наличие специализированных цехов и участков. В цехе заготовок собирают и сваривают двутавровые стержни и фрезеруют их торцы. Затем эти стержни-заготовки направляют в сборосварочный цех, где производится их оформление — окончательная сборка и сварка конструкций.

Сборосварочный цех имеет участки, специализированные на изготовлении определенных видов конструкций: колонн, балок, ферм, труб и т. д. В сборосварочном цехе сварочные работы в основном выполняются полуавтоматическими установками и только в особо «тесных» местах — вручную.

В результате операций, выполняемых в цехе контрольных и общих сборок, повышается степень готовности конструкций и их качество. Оборудование цеха маляропогрузки обеспечивает высококачественную защиту конструкций от коррозии.

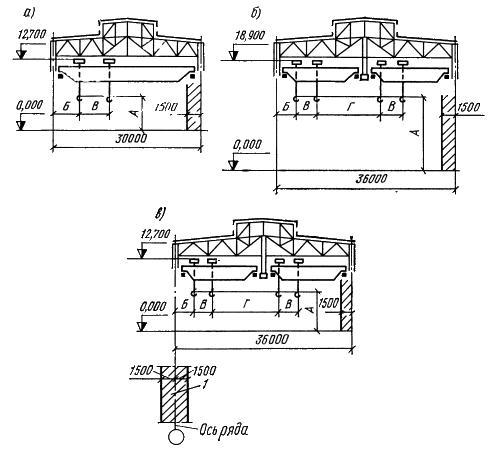

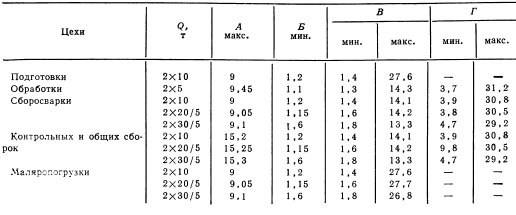

Размеры помещений и крановое оборудование. Цехи подготовки металла и маляропогрузки имеют пролеты 30 м, все остальные — 36 м. Все цехи завода оборудованы мостовыми кранами, которые перемещаются перпендикулярно к направлению основного технологического потока. Краны в цехах подготовки металла и маляропогрузки расположены в одну нитку по ширине пролета, а в остальных цехах — в две. В табл. 1 приведены основные сведения о цехах и крановом оборудовании завода, которыми следует руководствоваться в процессе работы над технологичностью конструкций.

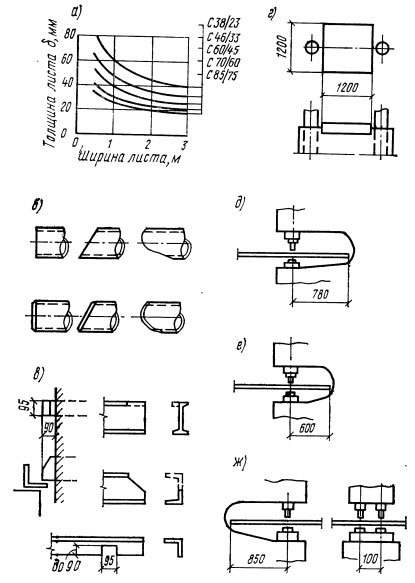

Габариты и масса конструкций, которые могут быть изготовлены на заводе, зависят от пролета цехов, высоты подъема грузовых крюков кранов над уровнем пола, грузоподъемности тележек кранов, а также от площади пола, обслуживаемой краном. На рис. 2 приведены параметры зон, обслуживаемых мостовыми кранами.

Технологическое оборудование. Цехи подготовки и обработки имеют поточные линии, обеспечивающие высокое качество деталей и существенное снижение трудовых затрат на их изготовление. В цехе подготовки металла установлены поточные линии для дробеструйной очистки и фосфатирования поверхности металла. На поточных линиях может производиться обработка толстолистовой стали любой толщины с размерами листов до 2,5х14 м, а также уголковой стали, двутавров, швеллеров и труб всех сечений, длиной до 18 м.

В цехе обработки имеется шесть поточных линий: две для обработки листовой стали, одна — для уголков, две — для балок и швеллеров и одна — для обработки гнутых профилей.

Одна из линий для обработки листов предназначена для изготовления деталей толщиной до 14 мм включительно. В состав линии входит следующее оборудование: две листоправйльные машины, установка для сварки поперечных стыков листов, гильотинные ножницы, две автоматические газорежущие машины — одна для роспуска листов на полосы и вторая для вырезания деталей сложной формы, а также правильно-гибочный пресс для устранения деформаций полос, полученных ими при кислородной резке.

Рис. 1. Схема расположения цехов завода

1 — цех подготовки со складом металла; 2 — цех обработки со складом деталей; 3 — цех заготовок для колонн и балок; 4 — сборо-сварочный цех; 5 — цех контрольных и общих сборок; 6 — цех маляропогрузки со складом готовой продукции

Рис. 2. Схемы поперечных разрезов цехов завода и положений грузовых крюков кранов

а — цехи подготовки металла и маляропогрузки; б — цех контрольных и общих сборок; в — цехи обработки и сборо-сварки; 1 — зоны расположения конструкций здания, вспомогательного оборудования и проходов вдоль всех рядов колонн с каждой их стороны

Величины расстояний грузовых крюков кранов, м

Вторая линия предназначена для обработки листов толщиной более 14 мм. В ее состав входят две листоправйльные машины и две газорежущие автоматические машины — для роспуска и для фасонной резки листов.

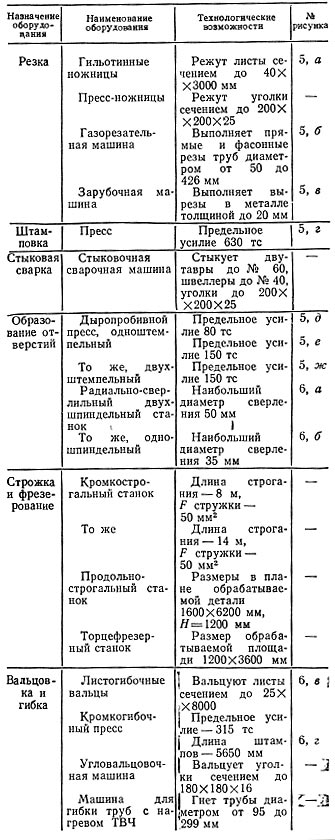

На поточной линии для обработки уголков выполняются только две технологические операции — правка и резка. В соответствии с этим в ее состав входят углоправильная машина и пресс-ножницы.

На первой поточной линии для обработки двутавров и швеллеров производятся правка, резка и сверление отверстий многошпиндельными станками в полках и стенках профилей. Правка выполняется на горизонтальном правйльно-гибочном прессе, а резка — дисковой пилой с вертикальной подачей диска. Вторая поточная линия предназначена только для правки и резки. В эту поточную линию входят правильно-гибочный пресс, отрезная дисковая пила и пресс-ножницы.

Таблица 1. Сведения о цехах и крановом оборудовании завода

На поточной линии для обработки гнутых профилей выполняется правка «а правйлыно-растяжной машине и резка дисковыми пилами (под любым углом к продольной оси профиля).

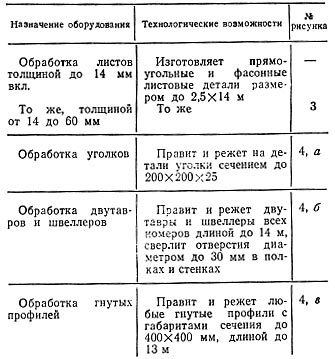

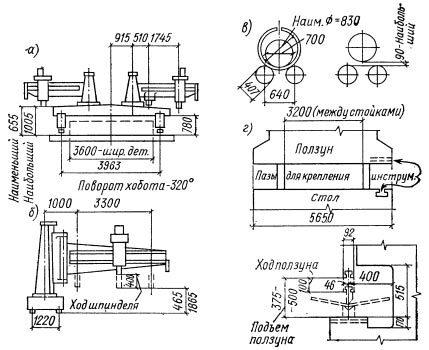

На рис. 3 показана схема поточной линии для обработки листов толщиной от 16 до 60 мм, а на рис. 4 — схемы поточных линий для обработки уголков, двутавров, швеллеров, гнутых профилей. Станки поточных линий связаны механизированными рольгангами, поперечными транспортерами, имеются приспособления для загрузки поточных линий металлом и для укладки изготовленных деталей в шта-беля и пачки.

Краткие технологические характеристики поточных линий цеха обработки приведены в табл. 2.

Часть технологического оборудования цеха обработки установлена вне поточных линий. Номенклатура, технологические возможности и характеристики этого оборудования приведены в табл. 3 и на рис. 5 и 6.

Таблица 2. Характеристики поточных линий цеха обработки

Рис. 3. Схема поточной линии для обработки листов

1 — листоправйльная машина; 2 — кантователь листов; 3 — установка для автоматической сварки листов; 4 — установка для газовой резки; 5 — листоправйльная машина; 6 — маркировочная машина; 7 — автоматические газорежущие машины; I — стеллажи для металла и деталей; II—рольганги; III — магнитный листоукладчик

Рис. 4. Схемы поточных линий

а — для обработки уголков; б — для обработки двутавров и швеллеров; в — для обработки гнутых профилей; 1 — углоправильная машина; 2 — пресс-ножницы; 3 — сбрасыватели; 4 — горизонтальный правильно-гибочный пресс; 5 — дисковая пила; 6 — горизонтальный многошпиндельный сверлильный станок; 7 — то же, вертикальный; 8 — правильно-растяжная машина; 9 — подающий рольганг; 10 — дисковые пилы; I — стеллажи для металла; II — рольганги; III — поперечные транспортеры

Рис. 5. Технологические возможности оборудования цеха обработки, установленного вне поточных линий

Таблица 3. Характеристики оборудования цеха обработки, установленного вне поточных линий

Цех по изготовлению заготовок для колонн и балок имеет следующее оборудование: флюсомагнитный стенд для сборки и сварки листов размером до 3,5х24 м; сборочный пневматический кондуктор, позволяющий выполнять сборку двутавровых стержней с полной высотой сечения от 400 до 2500 мм и длиной до 24 м (ширина и толщина полок и толщина стенок не ограничиваются); сварочные тракторы ТС-17МУ и ДТС-24; сварочные головки типа А-639. В цехе установлены также роликовые машины для правки «грибовидности» полок стержней и торцефрезерные станки для фрезерования торцов сечением до 1200х3600 мм.

В цехе контрольных и общих сборок имеется двухстоечный торцефрезерный станок, допускающий одновременную обработку торцов сечением до 2250х3900 мм при длине конструкции до 20 м.

В цехе маляропогрузки установлены окрасочно-сушильные камеры размером 5000х5000х25000 мм. Конструкции загружаются в них на двух тележках грузоподъемностью по 16 т каждая. Здесь же установлен конвейер для поточной мойки, огрунтовки и окраски конструкций длиной до 12 м, сечением до 3,2х3,2 м и массой до 10 т.

Если завод имеет другую организационную схему и другое крановое и технологическое оборудование, конструктор должен располагать примерно таким же объемом сведений.

Источник: www.km-kmd.ru