Начиная строительство дома, каждый закономерно, задается вопросом . Из чего строить дом?

Из чего построить дом, чтобы это было быстро,крепко,красиво и не дорого.

И начинаются поиски верного решения. Как бы не ошибиться, как бы меня никто не обманул!!

Мы давно уже привыкли к тому, что на рынке строительных материалов постоянно появляются все новые и новые материалы, производители которых сулят конечному потребителю одни только выгоды. Однако на поверку, при дальнейшем изучении нового материала, всплывают моменты, о которых производитель изначально не рассказал, и получается, что новый материал не такой уж замечательный, как казалось на первый взгляд. Что же получается? Производители намеренно устанавливают дорогостоящее оборудование, проводят долгие исследования, для того, чтобы в конечном итоге преподнести покупателю плохой товар? Нет — это совершенно не так.

Каждый материал имеет свои плюсы и свои минусы, и при строительстве из того или иного материала необходимо учитывать все нюансы, чем в принципе занимаются проектировщики, а в дальнейшем воплощают строители. А производители преподносят на «суд зрителей» только одни плюсы материалов, а минусы отдают на откуп проектным организациям.

Дома из силикатных блоков. Плюсы и минусы данного материала. Обзор реальной стройки

И вот тут кроется хитрость данного маркетингового хода. Когда потребитель видит только плюсы и никаких минусов, то он клюет на рекламу и спешит использовать новинку. Как правило, в первую очередь, от рекламы страдают частные клиенты, которые задумали строить дом , но к проектным организациям обращаться не хотят по причине экономии средств.

Они находят на просторах интернета проект и подгоняют его, по своему разумению, под те материалы, из которых они собираются строить. И хорошо, если им попадаются толковые и ответственные строители, которые в процессе работы указывают и доказывают клиенту, что и как нужно переделать, чтобы в дальнейшем с постройкой не было проблем.

В конечном итоге сумма затрат существенно вырастает и человек начинает думать, что его жестоко обманули, пытается разобраться, тратит нервы и время, но в конце концов сделать уже ничего нельзя. Здание стоит, расходы увеличились и приходится принимать то, что есть.

Именно такие ситуации являются одной из причин, которые сподвигают людей к резкой критике новых материалов, с которыми они никогда не сталкивались. Таких проблем мы избегаем, когда обращаемся к грамотным специалистам, которые раскладывают все по полочкам и реальные затраты уже более или менее сходятся с тем, что показывают расчёты.

Еще одна из причин, почему потребители не любят использовать новые материалы — нежелание менять устоявшиеся процессы, нежелание меняться самим и делать новые движения, нежелание приложить ряд усилий для того, чтобы разобраться в материале. Причём очень часто открещиваются от новых материалов опытные строители и проектировщики.

Они знают, что и как строить из их привычного материала, а то что новинки, при правильном и грамотном подходе, принесут выгоды застройщику, отходят на задний план. Иногда лаконичного ответа «старого» прораба, по поводу нового материала : » Этот материал г. о» бывает достаточно для застройщика, что бы сразу отмести материал в мусорный бак и строить как раньше.

Этот «старый»строитель имеет за плечами высшее строительное образование и многолетний опыт в строительстве. Он все знает и все умеет и не дай бог кому-либо поставить под сомнение его квалификацию — порвет на куски. А то, что, как я уже говорил, применение нового материала, в конечном итоге, принесет только выгоды застройщику — это ему не очень интересно.

Ведь для этого необходимо дополнительно «напрячься», дополнительно почитать некоторую литературу, сделать некоторые расчеты и необходимо дополнительно подумать. Зачем? Все уже отработано и снизить затраты на строительство можно только снизив закупочную стоимость материала и работ, вот и все, хотя это может сказаться на качестве. Все остальное ерунда. Грубо?

Обидно? Наверное да. Даже не наверное, а точно обидно. Никого не хотел обидеть. Прошу прощения если все-таки обидел.

Но это правда. Именно так и происходит в жизни. «Хотите верьте, хотите нет». Как же тогда быть прогрессу и есть ли материалы, которые будут сочетать в себе новые технологии и привычные слуху строителя слова. Которые позволят привнести в строительство дополнительные выгоды и «старую школу» особо попирать не будут. На мой взгляд есть.

Давайте рассмотрим в нашей статье один такой новый материал, по крайней мере для г. Ульяновска и Ульяновской области он является относительно новым и сравним его с другими более или менее привычными. Сразу оговорюсь, чтобы на меня не обижались производители материалов, которые в конце данной статьи, возможно, окажутся в небольшом проигрыше.

Каждый строительный материал, особенно те , которые производятся на дорогостоящем и технологичном оборудовании, имеют свои плюсы и минусы, они есть, они будут и из них строили, строят и будут строить. У каждой строительной технологии свои клиенты, и такие клиенты будут всегда.

У любого материала есть своя область применения, а также конструктивные решения и требования, которые регламентируют их применение. При соблюдении требований мы получаем результат, который соответствует расчетному. Если мы ожидаем от материала что-то ему не свойственное, то обманываемся в своих ожиданиях и начинаем рассуждать о его «недостатках». Недостатков нет, а есть особенности, которые необходимо учитывать при проектировании, строительстве и эксплуатации. Идеальных строительных материалов нет, но существуют оптимальные технологии, позволяющие качественно и недорого построить энергоэффективный и комфортный дом, который прослужит нескольким поколениям. Но, всё же, думаю, что материал, о котором пойдет речь сможет перетянуть на свою сторону многих приверженцев того или иного типа строительства, т.к. благодаря своим особенностям имеет ряд преимуществ свойственных нескольким материалам. силикатные блоки 250*250*250

(см.статью Пазогребневые силикатные плиты и Сравнение стоимости возведения перегородок из разных материалов)

Краткое описание силикатного блока:

Силикатный крупноформатный блок — материал для строительства жилых, общественных, производственных и сельскохозяйственных зданий и сооружений при кладке наружных и внутренних,межквартирных каменных стен, в том числе несущих и не несущих ограждающих конструкций в мало- и многоэтажном домостроении, возводимых в обычных условиях в соответствии со строительными нормами и правилами, с последующим утеплением и декоративной отделкой фасада, если того требует проект. Блок имеет 8 отверстий,7 из которых не сквозные, а одно является технологичным (сквозным). Между собой блоки соединяются по принципу паз-гребень.

Многослойная стена из силикатного блока с утиплением

Размер, мм — 248х248х249 Силикатный блок 250*250*250

Марка прочности — М 150-200

ТеплопроводностьВт/куб.м С — 0,41

Масса изделия, кг -18,00- 19,00

Морозостойкость, цикл -F 35

Плотность, кг/м3 — 1100-1300

Индекс изоляции воздушного шума (Rw),Дб — 54

Удельная активность радионуклидов, Бк/кг 19

Количество на поддоне,шт- 96 Количество в машине, шт — 1056

Преимущества крупноформатного блока:

Простота монтажа и меньшие трудозатраты

Высокая тепло- и звукоизоляция при малой толщине стены

Нет необходимости штукатурить внутренние стены

Экономия на растворе около 50%

Дополнительная площадь помещения

Рассмотрим преимущества блоков более подробно.

Простота монтажа и малые трудозатраты — блок имеет очень удобный размер 250*250*250( ПГП 500*250*70). Это в шесть раз больше размера стандартного утолщенного кирпича, благодаря чему процесс возведения занимает значительно меньше времени, а результат — более однородная и прочная стена без дополнительного армирования. Благодаря идеальной геометрии блока и системе паз-гребень стена получается ровной и не требует дальнейшего оштукатуривания стены. Также материал идеально перевязывается с силикатными пазогребневыми плитами для межквартирных и межкомнатных перегородок. Дополнительным плюсом при строительстве здания из силикатных блоков и ПГП является, то что и блоки, и ПГП монтируются на один и тот же клей на цементной основе и в процессе строительства на стройку не придется завозить другие растворы для монтажа материалов, а значит строители не будут путаться.

Скорость возведения выше в 5-6 раз по сравнению с кирпичом — за счет больших размеров, отличной геометрии , системе паз-гребень и возможности укладывать блок на клей скорость кладки, по сравнению с кирпичом, значительно увеличивается. Причем силикатные блоки не требуют супер требований к квалификации каменщиков.

Большая прочность — за счет своей собственной прочности М150-200, меньшего количества разнородных соединений (швов) кладка из крупноформатного блока 250х250х250 мм прочнее кладки из обычного кирпича (согласно СниП 2-22-81). Несущая способность стены толщиной 250 мм составляет 5-8 этажей, в зависимости от проекта.

Высокая тепло- и звукоизоляция при малой толщине стены — тепло- и звукоизоляционные качества значительно выше рядового силикатного кирпича за счет наличия пустот и меньшего количества растворных швов — мостиков холода. Для нашего климата достаточно толщины одного блока (250 миллиметров) и 100 миллиметров утеплителя, с дальнейшей облицовкой фасада.

Конечно существуют другие, схожие и даже более теплые материалы, такие как газобетонные блоки, поризованная керамика, керамзитобетонные блоки (тут необходимо поставить знак вопроса, т. к. для достижения высоких тепловых качеств керамзитобетонные блоки должны соответсвовать всем необходимым стандартам, а так как большинство производств керамзитобетонных блоков имеют кустарно-гаражный принцип и по своей технологичности и производительности не могут конкурировать с выше описанными материалами, то потребительские свойства керамзитобетонных блоков часто приходится ставить под сомнение). Но применение совместно с силикатным блоком утеплителя, сводит на нет данные преимущества. Хотелось бы отметить тот факт, что без применения утеплителя в г. Ульяновске и Ульяновской области, для достижения необходимых тепловых норм, может применяться только автоклавный не конструкционный ( т. е. не имеет несущей способности) газобетон с плотностью D400-500, коэффициентом теплопроводности 0,15 при толщине стены в 400 мм, который применяется в каркасно-монолитном строении и крупноформатные керамические блоки 51 с коэффициентом не более 0,2 и толщиной стены 510 мм. Ни один другой материал применять без дополнительного утепление нельзя, т.к. в противном случае не будут соблюдены теплотехнические нормы, а это «чревато» тем, что в холодное время года дом будет быстро «отдавать» тепло и требовать повышенных затрат на отопление.

Нет необходимости штукатурить внутренние стены — благодаря точным размерам блока, идеальным ребрам и углам, системе паз-гребень и меньшим растворным швам внутренняя стена сразу готова к чистовой отделке, под шпаклевку. Штукатурить такую стенку не нужно. Вы скажете, что газобетонные блоки тоже не требуется штукатурить. Тут я с вами не соглашусь.

Газобетонные и пенобетонные блоки обладают намного меньшей плотностью,прочностью и более высокой паропроницаемостью. Именно по этим причинам газобетонные и пенобетонные блоки требуют внутренней штукатурки, причем желательно полимерными составами.

В противном случае, за счет высокой паропроницаемости влага в газообразном состоянии будет впитываться в стены, особенно зимой, за счет разности температур, и через некоторое время в стенах будет образовываться грибок, плесень, что в дальнейшем будет приводить к разрушению материала. Силикатные блоки имеют более высокую плотность и более низкую паропроницаемость, благодаря чему нанесение штукатурки не требуется.

Многие скажут, что в процессе погрузки,разгрузки, подъема на этаж, кладке на конечных стенах могут образовываться сколы, отбитости, и т.д и т.п. Да согласен, данные проблемы имеют место быть и от них вряд ли получится избавится полностью, тем более они присутствуют у любого строительного стенового материала.

Все эти огрехи, в любом случае, не приведут к тому, что стена станет как кирпичная, т.е с множеством швов и неровностей. Для решения этих проблем достаточно проинструктировать каменщиков, чтобы при монтаже блоков все отбитости и сколы ребер сразу замазывались и выравнивались клеем, за счет чего стена станет ровной.

В дальнейшем Достаточно будет зачистить места избыточного количества клея, нанести шпаклевку и стена готова к финишной отделке. И , конечно же, требуется постоянный контроль за рабочими. Если прораб стройки или начальник стройки будут контролировать каменщиков «спустя рукава», то работники любой «супер качественный» материал могут выложить так,что потом придется переделывать. И не нужно списывать потом на то, что люди у нас неусидчивые и всегда все портят. Люди у нас замечательные, главное все четко объяснить, мотивировать и проконтролировать.

Экономия на растворе около 50% — при монтаже, блоки укладываются не только на обычный раствор, но и на специальный клей. Толщина шва при использовании клея уменьшается в два раза и составляет 3-4 мм.

Экологичность — Многие ставят под сомнение экологичность силикатных материалов. Мол они вредны для здоровья и люди будут дышать силикатной пылью. Заявляем Вам, что это полная ерунда. В производстве силикатного блока используются три природных компонента: песок, известь и вода, обладающие самой низкой природной радиоактивностью.

Это обеспечивает естественный микроклимат в помещении и комфортные условия для проживания. Ну а по поводу пыли скажу следующее. Силикатная пыль присутствует только на производстве, т.к. при подготовке сырья для производства блоков все вышеперечисленные компоненты предварительно перемешиваются и соответственно появляется пыль. Дальше готовую массу формуют, прессуют и отправляют на пропарку. Конечное изделие имеет высокую плотность и ни о какой пыли речи и быть не может, ну если конечно Вы не будете целыми днями сидеть с электрическим лобзиком и ковырять стены, тогда она думаю появится, но для этого стены не обязательно должны быть из силикатных материалов.

Дополнительная площадь помещения — за счет меньшей толщины основной ограждающей стены (250 мм) при достижении высокой прочности и требуемых теплотехнических показателей, стены из силикатных блоков получаются значительно тоньше (470-480 мм при облицовке лицевым кирпичом, 370-380 мм при мокром фасаде), плюс за счет менее толстых внутренних стен. Сравнение Вы можете посмотреть в таблицах перейдя по ссылкам указанным в конце статьи.

Пожаробезопасность — силикатные изделия являются негорючими и огнестойкими стеновыми материалами. Как сказал мне один пожарный инспектор, на мою просьбу выдать противопожарную документацию на ка менную продукцию: «Иди отсюда и не занимайся ерундой». Как говориться — Нет комментариев.

Долговечность — о долговечности говорит тот факт, что история силикатных изделий началась в конце 19 века и первым зданиям, построенным из силикатного кирпича, уже более 100 лет. Такой долговечностью, подкрепленной реальными фактами, с силикатным кирпичом могут поспорить только сооружения из керамического полнотелого кирпича и камня. Все остальные материалы, такие как газобетон, высоко поризованная керамика, пенобетон, шлакоблоки, различные плиты, все они появились намного позже и, пока , не доказали, столь внушительную долговечность.

Низкая конечная стоимость стены сооружения — в данном утверждении Вы можете убедиться перейдя по ссылке указанной в конце статьи.

Минусы (особенности) силикатного блока:

Думаю, что минусы силикатного блока необходимо рассматривать в каждом конкретном случае и тогда будет понятно минус это или особенность материала. Но чтобы меня не обвинили, что я слишком предвзят, попробую назвать пару минусов.

1. Вес — относительно некоторых материалов силикатный блок имеет больший вес. Однако давайте рассмотрим подробнее этот недостаток. Будем сравнивать сколько весит 1 м.куб. чистого материала.

1. Силикатный блок 250*250*250 — в 1 м.куб. 64 шт., вес 1 шт -18 кг.( по крайней мере образец, который лежит передо мной имеет именно такой вес) — 1152 кг.

2. Кирпич силикатный 250*120*88- в 1 м.куб. 378 шт., вес1 шт. 4.9 — 1852,2кг.

3. Кирпич керамический полнотелый 250*120*65 — в 1 м.куб. 512шт., вес 1 шт. — 3,4 кг — 1740,8 кг.

4. Кирпич керамический пустотелый 250*120*88 — в 1 м.куб. — 378 шт, вес 1 шт. — 3,5 кг — 1323 кг

5. Камень керамический пустотелый 250*120*140 — в 1 м куб. — 238 шт, вес 1 шт. — 4 кг- 952 кг

6. Керамзитобетонные блоки G700-800 390*190*188 — в 1 м куб. — 71,7 шт., вес 1 — 17 кг. — 1147кг

7. Керамзитобетонны блоки G600 390*190*188 — в 1 м куб. — 71,7 шт., вес 1 — 14 кг. — 1003,8 кг

8. Газобетонные, пенобетонные блоки D700 — вес 1 м куб. — 700 кг

9. Газобетонные , пенобетонные блоки D500 — вес 1 м.куб — 500 кг.

10. Керамический крупноформатные блоки 380*219*265 — в 1 м куб. — 48 шт, вес 1 шт -18 кг — 864 кг.

Таким образом мы видим , что силикатные блоки являются не самым тяжелым строительным материалом, но и конечно не самым легким. Получается, что силикатные блоки существенно легче стандартного силикатного и керамического кирпича, немного тяжелее пустотелой поризованной керамики, ну и явно тяжелее газобетонных блоков. Однако, можно ли считать этот показатель серьезным минусом.

Думаю, что нет. Для сооружения несущих конструкций, вес блока достаточный, что бы возводить 7-9 этажей и не ударяться в крайность при сооружении фундамента. А для заполнения каркасно-монолитных сооружений данная разница, думаю, тоже не должна играть решающую роль в выборе материала.

Да материал тяжелее основных соперников по каркасной технологии — газобетонных блоков ( керамику и керамзитобетонные блоки в расчет не берем, т.к. разница не существенная). Вроде бы из-за того, что блоки тяжелее, необходимо использовать более крепкую каркасную систему. На поверку выходит, что достаточно провести дополнительные расчеты и, возможно, внести несущественные изменения в конструкцию. Бетонные конструкции и бетон, да и фундаменты при строительстве зданий с заполнением каркаса ячеистым бетоном, как правило имеют такую марку прочности, что смогли бы выдержать не только силикатные блоки, но и силикатный кирпич, который явно тяжелее, с дальнейшим заполнением здания жильцами с их ремонтами и скарбом.

2. Новизна материала — как правило именно новизна материала очень часто играет роль того, что строительные организации не берутся работать с ним. И производителям приходится шаг за шагом доказывать застройщикам , что выпускаемая новинка имеет место быть на строительном рынке. Как я уже говорил людям просто лень.

Ведь для этого нужно вникать в материал, менять процесс,договариваться с работниками, объяснять, производить новые расчеты. А это время и для строителя и для проектировщиков. Лучше сделать как раньше и все будут довольны.

А то, что новый материал в конечном итоге может сэкономить средства, время и площадь — это никому не интересно. г.Ульяновск и Ульяновская область в этом плане очень «тяжёлая». Как правило за новинки сначала хватаются частники и уж потом, может быть будут использовать строители. В случае с силикатными блоками ситуация должна быть иной, т.к. силикатный блок не «явная» новинка в полном понимании этого слова.

Если подвести итог под всем вышесказанным мы приходим к тому, что силикатный блок — это силикатный кирпич в другом виде, а силикатный кирпич известен всем. Данный материал «взял» в себя много плюсов других материалов и постарался избавиться от минусов.

От силикатного кирпича силикатные блоки получили свой состав, универсальность применения, высокую прочность, удобство в дальнейшей эксплуатации. От газобетонных блоков отличную геометрию. От тех же газобетонных блоков и крупноформатных керамических блоков систему паз-гребень. От пустотелого керамического кирпича относительно неплохую теплопроводность.

Тоже самое можно сказать и о минусах. Силикатный блок лишен хрупкости и малой прочности газобетонных блоков, пустоты в силикатном блоке не имеют такого множества хрупких стенок как в крупноформатных керамических блоках, что положительно сказывается на дальнейшей эксплуатации. Таким образом, используя в строительстве здания силикатный блок Вы сможете построить дом дешево, по крайней мере дешевле многих существующих материалов, и не отказывать себе в качестве строения.

Кроме того силикатные блоки уже давно эксплуатируются в таких регионах как Тюмень и Тюменская область, Сургут и Ханты-Мансийский автономный округ, Ростовская область, Краснодарский край, Ярославская область, Ленинградская область и др, ну и не забывайте про Европу, в Европе силикатные блоки применяются давно и повсеместно. (см. интервью Николая Сомова).

Думаю, что данной статьей мы помогли Вам в решении такого вопроса как » Из чего строить дом?».

Источник: www.mirstroek.ru

Силикатные блоки: что немцу хорошо, то нам… и подавно!

В прошлом номере журнала мы опубликовали статью «Силикатную промышленность хоронить рановато!», где речь шла о перспективах развития промышленности строительных материалов.

Сегодня мы продолжаем тему. Речь пойдет о производстве и применении силикатных блоков в России и в мире.

В Европе силикаты любят

Силикатный кирпич сегодня широко применяют в большинстве европейских стран, как со сходным с Россией климатом, так и с более теплым — и в Финляндии, и в Польше, и в Германии…

— Нас пригласили на юбилей одного из силикатных заводов в Германии, — рассказывает председатель Правления Ассоциации производителей силикатных изделий Николай Сомов (фото слева). — И там показали свою продукцию. Предприятие выпускает около 80 наименований различных силикатных изделий. Есть в номенклатуре и самые разные доборные детали вплоть до элементов треугольной конфигурации.

Причем больше всего участников российской делегации поразили автоматизация и «индивидуализация» индустриального, по сути, производства. Например, чертежи здания (скажем, коттеджа) вводятся в компьютер, и он выдает программу выпуска кирпичных изделий. Эта программа вводится в суперсовременный пресс, который установлен на предприятии, и тот уже в соответствии с этой программой изготавливает силикатные блоки и доборные элементы нужной конфигурации и в нужном количестве. Иначе говоря, получается «гибкая силикатная технология»!

Пресс оснащен всем необходимым для такой работы — у него три разных штампа, которые он при необходимости сам меняет, а также специальная пила. Если нужно — без проблем распилит заготовку в соответствующем направлении, чтобы придать доборному элементу заданную форму.

Остается только отвезти детали на стройплощадку и уложить в соответствии с проектом! Возникает вопрос: насколько активно в Германии применяют силикатные стройматериалы в сравнении с другими стеновыми материалами?

— Около 35% стеновых материалов приходится на керамические изделия, около 30% — на силикатные, — поясняет Николай Сомов . — Все остальное — другие строительные материалы. При том что наиболее предпочтительным материалом для малоэтажного строительства немцы считают дерево, но позволить его из-за высокой цены могут себе далеко не все. Поэтому после дерева в «табели предпочтений» стоят керамические материалы, следом за ними — силикатные…

Чем блок лучше кирпича?

Если говорить о силикатных стеновых материалах в сравнении с материалами керамическими, то по стоимости силикатный кирпич гораздо дешевле (даже в советские времена при дешевых энергоресурсах силикатный кирпич был вдвое дешевле керамического) за счет того, что керамика более энергоемка — требует обжига в печах, тогда как для силикатных изделий необходимо только пропаривание.

Кроме того, для производства силикатов дешевле стоят исходные материалы — песок и известь. Тогда как хорошие сорта глины и стоят дороже, и везти их зачастую приходится довольно далеко от карьера до завода.

Что же касается тепловых и звукоизоляционных характеристик, то у силикатных и кирпичных изделий они отличаются друг от друга совсем немного.

Теперь о блоках. Почему именно они сегодня завоевывают все большую популярность в Европе, отвоевывая ее у всем привычного стандартного кирпича?

Начнем с того, что сырьевая база для производства кирпича и блоков одинаковая. Поэтому выпуск последних можно организовать на любом силикатном заводе. Себестоимость производства никак не увеличится. А вот что касается процесса строительства, то применение блоков взамен кирпича дает одни плюсы.

Например, если кладку делать из обычного кирпича, то на кубометр стены потребуется примерно 4 часа. Если класть стену из среднеформатных блоков, то на тот же кубометр потребуется уже 2,5 часа работы, а если при этом использовать специальные миникраны грузоподъемностью 300—400 кг, то время кладки сократится до 2 часов. Потому что краны укладывают не по одному блоку, а сразу по четыре, благодаря специальным траверсам, которыми они оснащены.

Когда же используются крупноформатные блоки (1000 х 650 х 300 мм), то в этом случае кладка кубометра занимает всего 1,5 часа. При этом надо иметь в виду, что крупноформатный камень кладут только кранами по две штуки одновременно.

Типоразмеры силикатных блоков

При укладке блоков вертикального шва делать не нужно, так как используется пазогребневое соединение. Швы делаются только горизонтальные, причем склеивающий состав накладывается не мастерком, а с помощью специального короба с регулируемой прорезью («салазки»). Это устройство движется по предыдущему слою кладки и укладывает раствор ровным слоем толщиной всего 2 мм.

Клеящий состав — это тот же цементный раствор, но со специальными добавками, которые ускоряют схватывание. Ведь строительство с применением блоков вместо кирпича идет намного быстрее и обычный раствор просто не успел бы схватиться и стал бы выдавливаться при укладке следующих рядов камня. И тут — снова экономия: добавки очень дешевые, а расход цемента уменьшается в три раза по сравнению с традиционной кирпичной кладкой!

От коттеджа до коровника…

Естественный вопрос — где эффективнее применять силикатные блоки, а где — мелкоштучный кирпич? Николай Викторович снова ссылается на опыт тех же практичных немцев:

— В Германии корпуса здания из мелкого кирпича уже практически не строят — возводят только из блоков, потому что это быстро, удобно и дешево. А мелкоштучный силикатный кирпич идет на облицовочный слой. Именно поэтому примерно 80% силикатных изделий в Германии приходится на блоки и только около 20% — на мелкоштучный кирпич. При том что стены из силикатных блоков можно облицовывать чем угодно — и кирпичом, и плиткой, а можно просто оштукатурить и покрасить. Высокая точность их изготовления позволяет получить ровную плоскость стены.

Поэтому неудивительно, что в Германии из силикатных блоков строят все, что можно — от жилых домов до ферм и конюшен.

Мешает инертность

А каковы у нас в стране тенденции в производстве и применении силикатных стеновых строительных материалов? С какими трудностями сталкиваются их производители?

— Самая главная трудность — инерционность проектировщиков и заказчиков, — говорит Николай Сомов . — Сила привычки! Проектировщики и строители не горят желанием переходить на силикатные блоки. А при отсутствии единого координационного центра, каковым в давние времена был Госстрой, определенной строительной и отраслевой информационной политики у нас практически нет. И приходится нам, силикатчикам, самим доказывать преимущества этого материала.

Например, у нас ошибочно продолжают считать, что во влажных помещениях, в подвалах и т. д. нельзя применять силикатный кирпич. Почему? Оказывается, потому, что «так принято»! Хотя в Германии были проведены все необходимые многолетние исследования, которые доказали, что силикатные изделия в полном объеме выполняют все функции, что и керамический!

|

|

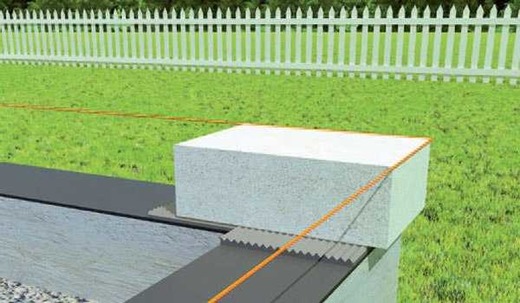

Так укладывают силикатные блоки

Сегодня у нас в стране активнее применяются силикатные блоки там, где их производители работают в составе холдингов, в которых есть проектные группы. Потому что в этом случае холдинги сами проектируют и строят здания из силикатных блоков.

Например, один из строительных холдингов в Краснодарском крае приобрел силикатный завод в Гулькевичах, модернизировал его и сегодня выпускает силикатные блоки и строит из них жилье и другие здания. А в Ростовской области, наоборот, при Глубокинском кирпичном заводе создали свое проектное бюро. И сейчас все коттеджи, которые строят, возводят из силикатных блоков.

Подводя итоги беседы, Николай Викторович заметил:

— Сегодня, невзирая ни на что, использование силикатных блоков растет. Даже там, где наружные стены сделаны из других материалов, все чаще межквартирные и межкомнатные перегородки делают не из гипса, а из силикатных блоков. Потому что у силикатных стен выше точность и прочность, нежели у гипсовых. Такую пазогребневую кладку из блоков можно не штукатурить, а просто зашпаклевать, и сразу же клеить обои. А это выгодно!

Фото: Ассоциация производителей силикатных изделий, cian33.ru, upublic.ru

Источник: rcmm.ru

Многослойная стена из блоков

Новыми для России и традиционными, хорошо зарекомендовавшими себя в европейских странах, оптимальными строительными материалами являются крупноформатные пустотные силикатные блоки, а также межкомнатные и межквартирные перегородки.

Силикатные блоки 252 х 248 мм. Размер блоков 252 мм в длину 248 мм в ширину, толщина может варьироваться по желанию заказчика от 65 до 188 мм. Доля пустот в таком блоке составляет 23%. Марка по прочности 150. Отличительной характеристикой являются точность размеров и идеальные углы и ребра.

Масса блока 16 кг. Блоки соединяются между собой при помощи системы «паз-

гребень», что предполагает отсутствие вертикальных швов в кладке.

Силикатные блоки имеют ряд преимуществ перед традиционным кирпичем:

— Выше теплоизоляционные свойства самих изделий за счет наличия пустот и кладки, за счет меньшего количества растворных швов – «мостиков» холода;

— Пустотность повышает звукоизоляционные качества;

— В результате снижения массы 1м3 кладки на четверть снижаются нагрузки на фундамент здания;

— Крупные габариты делают скорость монтажа выше в 4-5 раз, чем скорость монтажа кирпича для того же возводимого объема;

— Экономия раствора за счет меньшего количества швов, а также по причине вертикальных швов в кладке благодаря системе «паз-гребень», (общая экономия может достигать 60-70%);

— Наличие эргономичных вспомогательных захватов для рук уменьшает физическую нагрузку на каменщиков;

— Наличие сквозных отверстий дает возможность применения стальных стержней для увеличения прочности кладки или использования их в качестве кабельных каналов;

— Точность размеров и гладкость граней блоков позволяют вести кладку не только на растворе, но и на клеях. Толщина шва такого клеящего состава составляет 3-4 мм вместо стандартных 8-10 мм обычного раствора без снижения прочностных характеристик кладки.

— Применение современных немецких технологий в строительстве с использованием мини-кранов и различных грузоподъемных устройств позволяет сократить время строительства в 10 и более раз. За один подъем с помощью клещевого захвата может быть поднят и уложен ряд блоков длиной до 2 м, т.е. 1м2 стены за 3 подъема (или 1м3 11 подъемов).

— Применение растворных салазок автоматически обеспечивает равномерную толщину нанесенного раствора, благодаря чему получается отличный горизонтальный шов с точки зрения герметичности и внешнего вида;

— Блоки и панели силикатные позволяют использовать любые виды отделки без предварительного оштукатуривания поверхности: окраску, оклейку обоями, облицовку керамической плиткой, декоративную штукатурку и т.д.

Силикатные перегородки 500x70x249 мм и 500x115x249 мм. Перегородки имеют длину 500 мм и высоту 249 мм. Межквартирные имеют толщину 115 мм, 4 пустотных отверстия. Толщина межкомнатныхперегородок – 70мм. Масса таких изделий 23 и 17кг соответственно. Марка по прочности 150.

Панели соединяются между собой при помощи системы «паз-гребень». Звукоизолирующие свойства подтверждены испытаниями и отвечают санитарно-гигиеническим требованиям.

Основные преимущества силикатных перегородок перед гипсовыми и бетонными:

— вследствии больших габаритов скорость монтажа силикатных перегородок выше;

— силикатные перегородки меньше по толщине, что позволяет при строительстве получать дополнительные квадратные метры жилья;

— силикатные перегородки прочнее, что важно при монтаже на готовые стены навесных конструкций (гарнитуров, стеллажей и т.п.);

— отсутствие вертикальных швов и большие габариты, а также применение тонкослойного раствора обуславливают значительную экономию раствора;

— силикатные межкомнатные панели можно использовать в помещениях с любым режимом влажности.

В сравнении с другими строительными материалами силикатные изделия имеют следующие достоинства:

— Долговечность возводимых зданий и сооружений. Жилые дома, возведенные из силикатных блоков или кирпича имеют ресурс 100-150 лет.

— Силикатные изделия являются негорючими и огнестойкими стеновыми материалами, обладают идеальной пожаробезопасностью (выдерживают воздействие температур более тысячи градусов);

— Главное достоинство силикатных материалов заключается в том, что в зданиях, построенных из них, за счет регуляции влажности (стены «дышат») создается оптимальный комфортный микроклимат в любое время года.

Силикатные блоки и перегородки позволяют возводить внешние и внутренние стены зданий по различным технологиям. Они применимы как в гражданском, так и в промышленном строительстве. В каркасно-монолитной системе блоки применимы как ограждающая конструкция. Силикатные блоки позволяют возводить стены до 5 этажей без применения каркарно-монолитной системы. Одной из перспективных и оптимальных технологий возведения домов является многослойная конструкция стены.

Многослойная стена тоньше и легче традиционной кирпичной кладки.Состоит из 5 слоев:

Источник: silikat-nn.ru

Как класть силикатный блок

Одна из самых востребованных на сегодняшний день разновидность ячеистого бетона – газосиликат используется при возведении жилых домов и нежилых помещений. Его популярность объясняется легко – удобство и скорость кладки, а также доступная цена. Но как у любого материал, кладка газосиликатных блоков обладает своими нюансами.

Сетка строительная базальтовая — более совершенный аналог традиционной металлической сетки. Изготавливается из легкого, но прочного базальтового волокна. Поставляется в рулонах длиной 50 м с размером ячейки 2,5х2,5 см. Купить базальтовую сетку для кладки можно на сайте компании Resano.

При работе с газосиликатными блоками важно уделять внимание нескольким основным моментам:

- Уровень поверхности;

- Перевязка блоков;

- Надежная гидроизоляция;

- Обязательная прокладка арматуры.

Причины популярности кладки стен дома и хозяйственных построек из газосиликата:

- Теплоизоляция – материал имеет низкие показатели теплопроводимости и хорошо сохраняет тепло;

- Небольшой вес – газосиликат относится к группе легких бетонов;

- Простота монтажа – блоки легко поддаются дополнительной обработке, а размер позволяет снизить время на укладочные работы;

- Доступная стоимость.

Но, несмотря на свои достоинства, блоки из газосиликата имеют несколько отрицательных черт – плохая устойчивость к воде, поэтому при строительстве важно проложить хорошую гидроизоляцию, и хрупкость. Перевозка блоков должна осуществляться аккуратно, все детали должны быть плотно зафиксированы.

При покупке газосиликатных блоков лучше приобрести определенный запас на «бой».

Технология строительства из газосиликатных блоков

Работы по кладке газосиликата не отличаются большой сложностью, главное придерживаться нескольких правил.

- Блоки должны быть ровными однородной структуры, при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более крепкое соединение;

- В первую очередь устанавливаются угловые элементы шипом наружу;

- Кладка газосиликатного блока осуществляется на цементный раствор или специальный клей для ячеистых бетонов;

- На каждом третьем ил четвертом ряду прокладывается слой арматуры;

Использование только цементной клеевой массы приведет к снижению теплоизоляционных свойств.

Ниже подробно описана пошаговая инструкция кладки газосиликатных блоков своими руками.

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь самый простой и доступный вариант, цена на ингредиенты достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента бреется 3 части песка и вода, смесь тщательно перемешивается до однородности.

Но цементно-песчанная смесь имеет большой минус – возникновение «мостиков холода», помещение быстро охлаждается, поэтому возводить жилой дом только на этом растворе не стоит, лучше применить его для постройки гаражей, ограды, промышленных зданий и т.п.

Специальный клей – для монтажа газосиликатных блоков отдать предпочтение стоит клею для ячеистых бетонов глубокого проникновения. Он характеризуется высокими показателями долговечности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине строительных материалов в плотной герметичной упаковке, на ней указана точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдать предпочтение пластичным растворам, которые обладают хорошими показателями влагостойкости и устойчивости к перепадам температур, а также обладают адгезионными свойствами.

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки требуемого материала. Прежде всего, понадобятся газосиликатные блоки и то, на что класть – клеевой раствор двух видов (цементный и клей для ячеистого бетона). Так же вода для смачивания блоков и рулон гидроизоляции, без него строительство лучше не начинать.

Инструменты, которые используются в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для замешивания клея;

- Строительный миксер или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Планки или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или леса;

- Шнур;

- Уголок.

Подготовка раствора

Общие правила по приготовлению клеевого раствора:

Соблюдайте пропорции, не соблюдение указанного количества компонентов приведет к нарушению технологических свойств раствора.

- В подготовленную емкость всыпать сухие ингредиенты;

- Постепенно влить очищенную воду, тщательно перемешивая массу строительным миксером или дрелью со специальной насадкой;

- Довести раствор до однородности и оставить отдохнуть на 5 – 10 минут, за это время клей приобретет необходимые свойства;

- Повторно перемешать – раствор готов к использованию.

Клей быстро теряет свои свойства, поэтому использовать его можно в течение пары часов.

Некоторые специалисты практикуют установку газосиликатных блоков на монтажную пену, но этот метод еще не до конца проверен.

Устанавливаем первый ряд

Перед кладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить недочеты, очистить основание от пыли и грязи.

На поверхность фундамента укладывается два слоя гидроизоляции. В качестве нее используют:

- Рубероид;

- Битум;

- Современные полимерные составы.

Если гидроизоляция не будет установлена, блоки газосиликата будут поглощать влагу, стена со временем отсыреет и покроется плесенью.

На слой гидроизоляции ложится цементный раствор толщиной в 3 сантиметра и сетка армирующая. Арматура применяется для распределения нагрузки и усиления несущей способности стены.

Работы по становлению первого ряда начинаются с угла, блоки ложатся на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

По углам и периметру будущего здания установить колышки, которые соединить между собой шнуром, и вести дальнейшую кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, раствором так же смазывается торец изделия. Блоки плотно укладываются друг к другу, важно постоянно проверять ровность строительным уровнем, если есть неровности — положение корректируется резиновым молотком и увеличением или уменьшением толщины слоя раствора.

Укладка остальных рядов

После завершения работ по монтажу первого рядя, ему требуется время на затвердевание раствора. Дальнейшая укладка газосиликатных блоков своими руками начинается спустя 2 часа, этого времени хватит для схватывания смеси из цемента и положение элементов будет неизменно.

Во время кладки второго и следующих рядов строения используется клей для ячеистых бетонов, он замешивается небольшими партиями, так как быстро теряет заявленные свойства.

Технология не отличается от монтажа первого ряда, единственное, толщина клеевого слоя равна нескольким миллиметрам. Кирпичи выкладываются с шагом в половину блока, тесно прижимаются к соседним элементам и проверяются на ровность линий.

Для облегчения монтажных работ в летний период стоит смачивать блоки водой.

Армирование стен

Каждый третий или четвертый ряд кладки подвергается армированию. Для этого берут сетку или арматуру на основе металла или стеклопластика.

В том случае, если берется армирующая сетка, то она просто укладывается на клеевой раствор между рядами блоков. Но лучше использовать металлические прутья арматуры.

Этапы армирования блоков:

- При помощи штрабореза выдалбливаются две параллельные линии по всей длине ряда;

- Полученные выемки очищаются от пыли и частично заполняются клеем;

- Укладываются арматурные прутья, в местах прерывания они ложатся внахлест;

- Арматура заливается клеевым раствором, поверхность выравнивается.

Проемы для окон армируются по нижнему ряду.

После возведения полной высоты стены заливается армопояс, он распределит нагрузку и обеспечит долговечность конструкции.

Процесс установки армированного пояса:

- Предварительно строится конструкция из деревянных досок и опор, тщательно закрепляется, но стоит учитывать, что потом ее придется разбирать;

- На доски ложатся U-образные газосиликатные блоки;

- В углубление блока помещается железный арматурный каркас и заливается бетоном.

В состав бетона для армирования входит – цемент (1 часть), гравий (3 части), щебень (5 частей) и вода. Масса должна быть однородной средней густоты, лучше для замеса использовать бетономешалку.

Перед заливкой бетона смочить поверхность блоков – это повысит адгезию.

Кладка газосиликата в дождь

Все о том, как правильно класть газосиликат и что для этого нужно, было рассказано выше, но многие задаются вопросом можно ли класть газосиликатные блоки в дождь или нет.

Ответить на этот вопрос сложно, единого мнения на этот счет пока нет. Газосиликат плохо переносит сильную влажность, он имеет пористую структуру, которая быстро поглощает влагу и медленно ее отдает. Но при этом, перед нанесением клеевого раствора блоки смачиваются водой для повышения цепкости материалов.

В том случае, если решено проводить работы в дождливую погоду, стоит установить тент над местом монтажа.

Работы в зимний период

Возводить строения из газосиликата возможно только в теплое время года или можно класть газосиликатные блоки зимой? Возведение зданий из газосиликатных блоков возможно, как летом, так и зимой.

Монтаж в зимний период имеет свои особенности:

- Выбор клеевого раствора — цементно-песчанную смесь использовать категорически запрещено, для работы применяется только противоморозный клей.

- Кладка разрешена только при температуре не ниже -5 градусов, в условиях нормальной влажности и не промерзших конструкции;

- Строительную площадку стоит предварительно изолировать и прогреть с помощью тепловой пушки;

- Большая трата времени – клей наносится сразу же перед укладкой блока, даже пару минут промедления могут плохо сказаться на основных свойствах;

- При прерывании монтажных работ, поверхность ряда тщательно закрыть пленкой, после ее снятия при необходимости очистить поверхность от возникшей наледи;

- Предварительно блоки требуется прогреть.

Так как кладка газосиликатных блоков зимой осуществляется на клей с противоморозными добавками, стоит внимательно изучить инструкцию приготовлению раствора. Важно предварительно подогреть воду до 40 -65 градусов (производитель указывает точный показатель).

Готовая смесь годна для использования не более 30 минут, поэтому замешивать стоит небольшими порциями. Хранить приготовленный клей нужно в пластиковой емкости с крышкой.

Советы специалистов

Работы с блоками из газосиликата не требуют большого уровня мастерства, достаточно начальных знаний и соблюдения всех этапов инструкции, поэтому возвести необходимую конструкцию можно своими руками.

Давайте рассмотрим несколько советов от экспертов в строительной области:

- При выборе блоков отдать предпочтение блокам с идеальной геометрией – поверхность ровная гладкая, однородного цвета, все линии и углы прямые;

- Замес клеевого раствора выполнять строительным миксером или дрелью, при перемешивании массы вручную не гарантирует однородность клея;

- Летом поверхность блоков смачивается водой, зимой кирпичи предварительно прогреваются;

- Строительство всегда начинается с высокого угла.

Газосиликатные блоки уже долгое время используются во всех сферах строительства, они обладают большим списком преимуществ, среди которых выделяются – теплоизоляция, скорость работы, простота монтажа и доступная стоимость.

Самое важное о силикатном блоке «Поревит»!

В этом разделе базы знаний «Поревит» вы можете:

- Узнать больше о силикатных блоках

- Познакомиться с вариантами исполнения наружных стен и перегородок из силикатного блока

- Научиться строить из силикатного блока

КЛАДКА ПЕРВОГО РЯДА БЛОКОВ

Укладка первого ряда блоков «Поревит» начинается с самого высокого угла фундамента. Обязательна укладка слоя гидроизоляции.

Опорный ряд выкладывают из блоков на цементно-песчаный раствор маркой не ниже М150 толщиной 10-30 мм. Рекомендуем опорный ряд выкладывать на блок СППо-80. Возможна кладка первого ряда на раствор напрямую без опорного ряда.

УКЛАДКА ВТОРОГО И ПОСЛЕДУЮЩИХ РЯДОВ БЛОКОВ

После укладывания и выравнивания угловых блоков между ними натягиваются строительные шнуры, после чего выкладываются остальные блоки.

Перед нанесением клея поверхность блоков очищают от грязи и пыли. При температуре воздуха 30°С и выше, перед нанесением клея поверхность блоков предварительно увлажняют водой.

Первый ряд подлежит обязательному армированию с помощью базальтовой сетки.

Блоки укладываются на клеевую смесь. Приготовленный клей при помощи кельмы наносится на поверхность блоков и распределяется равномерным слоем 2-3 мм. На торцы клей наносится с внешней и с внутренней сторон.

Также рекомендуем использовать пено-клей для кладки.

Укладку последующих рядов блоков рекомендуем осуществлять через сутки после укладки первого ряда.

РАСПИЛИВАНИЕ БЛОКОВ

При кладке стен из блоков СБПу-250 для «разбежки» используется доборный блок СБПо-1-125. При кладке стен из блоков СБПу-180 необходима резка блока. Резка блока осуществляется с помощью болгарки и диска с алмазным напылением. Для обеспечения одинаковой отметки по вертикали, выступающие блоки осаживают резиновым молотком, уровнем проверяют горизонтальность.

ПЕРЕВЯЗКА КЛАДКИ

Блоки следует монтировать «вразбежку» по смещением торцевых стыков не менее, чем на 50 мм. При кладке стен из блоков СБПу-250 для «разбежки» используется доборный блок СБПо-1-125.

При кладке стен из блоков СБПу-180 необходима резка блока. Резка блока осуществляется с помощью болгарки и диска с алмазным напылением. Для обеспечения одинаковой отметки по вертикали, выступающие блоки осаживают резиновым молотком, уровнем проверяют горизонтальность.

АРМИРОВАНИЕ КЛАДКИ

Армирование кладки из силиката возможно с помощью армирующей сетки.

Рекомендуемые места армирования:

- первый ряд блоков;

- каждые 2-4 ряда блоков;

- зоны под оконными проемами, армируются на ширину оконного проема плюс 500 мм в каждую сторону от проема;

- длинные стены, подвергающиеся боковым нагрузкам (например, ветер или давления грунта для заглубленных стен).

МЕХАНИЗМ АРМИРОВАНИЯ КЛАДКИ С ПОМОЩЬЮ АРМАТУРЫ

Арматура укладывается в прорезанный при помощи штробореза паз. Из вырезанного паза убирается пыль, паз заливается клеем для кладки блоков, затем в заполненный клеем паз укладываются арматурные стержни, полностью вдавливаются в клей.

Для армирования стен из блоков «Поревит» рекомендуется использовать арматуру класса А-III диаметром 8 мм.

При армировании кладки толщиной 300 и 400 мм в каждый армируемый уровень укладываются два прутка арматуры, при толщине кладки 200 мм и менее — один.

МОНТАЖ ВНУТРЕННИХ ПЕРЕГОРОДОК ИЗ СИЛИКАТНЫХ БЛОКОВ

Рекомендуем монтировать внутренние перегородки из силикатного пазогребневого блока СППо-80.

Перегородки проектируются с установкой пазом вверх в целях обеспечения равномерности распределения раствора в пазогребневом стыке. Плиты должны размещаться «вразбежку». со смещением торцевых (вертикальных) стыков не менее чем на 125 мм.

Установку первого ряда блоков следует выполнять по шнуру на растворный слой.

Монтаж второго и последующих рядов осуществляется на клей (прочностью М-100 и выше).

Сопряжение перегородок с несущими стенами осуществляется уголковыми элементами (гибкой перфорированной связью).

Последний (потолочный) ряд перегородочных блоков выполняется таким образом, чтобы от верхнего установленного блока до перекрытия оставалось не более 10-20 мм. Зазор между верхним рядом блоков и потолком наполняется монтажной пеной, вспененным полиэтиленом или минватой.

Устройство дверного проема в перегородке

Проемы шириной не более 500 мм могут перекрываться без перемычки, при этом блоки должны выступать над проемом не более, чем на половину своей длины (250 мм). Ширина зазора между стыкующимися блоками не должна превышать 5 мм. Если толщина проема больше 500 мм, то блоки необходимо монтировать на металлический уголок с опиранием не менее 120 мм с обоих сторон, либо арматуру.

УСТРОЙСТВО ОКОННЫХ ПРОЕМОВ

В проеме собирается деревянная рама. На раму кладутся U-образные блоки «Поревит». Получается лоткообразная форма.

В лоткообразную форму укладывается арматурный каркас. Со стороны наружней стены укладывается слой утеплителя (минвата или пенополистирол).

Затем все заливается бетоном. Вместо него можно использовать цементно-песчаную смесь «Поревит» и добавить щебень фракции 10-20 мм.

УСТРОЙСТВО ДЕФОРМАЦИОННЫХ ШВОВ

- Обязательно делать деформационный шов (компенсационный зазор):

- В местах соприкосновения силиката с бетоном и другими отличными от силиката материалами (кирпич, металл и т.д.)

- Не допускается жесткая привязка силикатных блоков к более плотным материалам.

- Рекомендуется применять уплотняющие прокладки (вилатерм, минеральная вата, монтажная пена и т.д.)

УСТРОЙСТВО АРМОПОЯСА ИЗ U-БЛОКОВ

Эффективным решением для опирания железо-бетонных плит перекрытия является устройство армо-пояса с помощью U-образных блоков «Поревит». Верхний слой блоков под плитой перекрытия выкладывается из U-образных блоков «Поревит».

По всему периметру в U-Блоках монтируется арматурный каркас. Затем заливается тяжелым бетоном (по принципу монтажа перемычек).

Минимальная длина подпорки для плиты на стене должна составлять 12 сантиметров.

УСТРОЙСТВО ПЕРЕКРЫТИЙ

В домах, построенных из среднеформатного пазогребневого силикатногоблока, в качестве перекрытий могут использоваться традиционные материалы: Ж/Б плиты или деревянные перекрытия.

Опирание перекрытий возможно осуществлять непосредственно на блок без дополнительного армирования.

Плиты перекрытия должны встраиваться в кладку на глубину не менее 120 мм. и укладываться на слой цементно-песчаного раствора толщиной 15 мм., при необходимости устройства выравнивающего слоя при несовпадении порядовки каменной кладки и отметки перекрытия — толщиной не более 45 мм (в пределах допусков). Слой раствора укреплять сеткой оцинкованной с ячейками 40х40 мм, либо арматурой Ø3-В1.

ВНЕШНЯЯ ОТДЕЛКА СТЕН

1. Облицовка кирпичом

Для облицовки стен из силиката рекомендуем силикатный кирпич «Поревит». При выполнении облицовки в качестве гибких связей применяются металлические скобы 4-8 мм, или стеклопластиковые стержни, которые устанавливаются через 6-8 рядов облицовочного кирпича.

Стержни анкеруются в кладке из блоков в заранее просверленные отверстия, а в кладке слоя кирпича — в горизонтальном шве.

Зазор между стеной и облицовкой должен быть около 40 мм.

2. Оштукатуривание по утеплителю

Рекомендуемая минимальная толщина утеплителя для Юга Тюменской области — 100 мм. Плотность 120 кг/м3.

Количество фасадных дюбелей для крепления утеплителя к блокам должно быть не менее 8 шт на 1 м2 стены.

После чего плиты покрываются декоративной штукатуркой. Перед отделкой нужно подготовить поверхность стен. Необходимо удалить с поверхности блоков пыль и другие загрязнения, а затем покрыть несколькими слоями грунта. После того, как стены высохнут, можно приступать к дальнейшей работе.

Наносить клей на плиту лучше с помощью зубчатого шпателя. В качестве утеплителя мы рекомендуем использовать минеральную вату. Плиты утеплителя приклеиваются вплотную к друг другу, по возможности без зазоров. Каждый последующий ряд монтируется в шахматном порядке. Затем нужно прикрепить поверх плит армирующую стекловолоконную сетку.

Далее перфоратором просверливается отверстие на нужную глубину, в него вставляются дюбеля и забивается внутренний стержень. Потом шляпку дюбелей нужно вдавить в лист, чтобы они не выступали.

После этого можно приступать к нанесению штукатурки. Кстати, штукатурные фасады монтируются только в один слой.

Источник: ingener-pto.ru