Московский Инженерно Строительный Экономический Форум.

- Главная

- Форум

- Основной перечень видов работ по строительству

- Монтаж сборных бетонных и ЖБИ конструкций

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Что такое монтаж? Монтажные процессы

- Автор темы VETERAN_PTO

- Дата начала 23.05.2019

- Теги монтаж этомонтажная сеткамонтажникмонтажный узелмонтажный элементправила монтажачто такое монтаж

VETERAN_PTO

President

Монтаж конструкций — это механический систематический научно-технический процесс строительства, построек с монтажными элементами, системами, строительными конструкциями, временными сооружениями.

Монтажные процессы включают строповку (захват) монтажных элементов, подъем (перемещение), наводку и установку их на опоры, выверку с временным креплением, расстроповку, окончательное закрепление конструкций в проектном положении и снятие временных креплений.

СПОРИМ, Я научу Тебя монтировать за 9 Минут!!

В зависимости от вида монтируемых конструкций, применяемой монтажной оснастки, типа применяемых стыков и условий обеспечения устойчивости конструкции их выверку можно осуществлять в процессе установки, когда конструкция удерживается краном, или после установки — при временном закреплении.

Организационно монтаж строительных конструкций может быть осуществлен по двум схемам: монтаж «со склада» и монтаж «с колес», т.е. с транспортных средств.

При организации монтажа «со склада» все вышеуказанные технологические процессы и операции выполняются непосредственно на строительной площадке.

При организации монтажа «с колес» на строительной площадке выполняют только собственно монтажные процессы. В этом случае полностью подготовленные к монтажу конструкции поставляют на строительную площадку с заводов-изготовителей и непосредственно с транспорта при помощи строительных кранов подают к месту установки в проектное положение. При этом должна быть соблюдена комплектная и ритмичная доставка только тех конструкций, которые намечены к монтажу в данный день, час, минуту. Монтаж «с колес» позволяет исключить промежуточные перегрузки сборных элементов, в связи с чем отпадает необходимость в приобъектных складах; облегчает производство работ в стесненных условиях; приближает организацию труда к заводской технологии сборочного процесса, обеспечивающей устойчивость потока в строительстве.

Монтаж строительных конструкций — это комплексно-механизированный процесс поточной сборки зданий и сооружений из элементов и конструктивных узлов заводского изготовления. До начала монтажных работ должны быть выполнены все работы подъемной части зданий. Монтаж конструкций, как правило, следует вести непосредственно с транспортных средств.

При монтаже должна быть обеспечена неизменяемость и устойчивость каждой смонтированной конструкции или ячейки сооружения. Последовательность монтажа должна предусматривать возможность сдачи в заданные сроки отдельных участков сооружения под отделку или монтаж оборудования.

монтаж клюшечника. как монтировать клюшечник одним краном. монтаж ЖБИ изделий.

Монтаж строительных конструкций состоит из подготовительных и основных процессов.

В подготовительные процессы входят транспортирование, складирование и укрупнительная сборка.

Основные процессы—это подготовка к подъему и подъем конструкций, выверка и временное закрепление, замоноличивание стыков и швов, а также противокоррозионная защита конструкций.

В зависимости от степени укрупнения собираемых элементов различают следующие методы зданий и сооружений:

— мелкоэлементный монтаж из отдельных конструктивных деталей. Ввиду значительной трудоемкости применение этого метода ограничено. Примером мелкоэлементного монтажа может служить полистовая сборка резервуаров;

— поэлементный монтаж — монтаж конструктивными крупными элементами (панели, колонны, плиты и т. д.). Этот метод имеет наиболее широкое распространение;

блочный монтаж из геометрически не изменяемых блоков, предварительно собранных из отдельных конструкций.

Монтажные блоки могут быть в следующем конструктивном исполнении:

плоские — например, блоки элементов фахверка металлических конструкций зданий, блоки оболочек;

пространственные — например, блоки покрытий промышленных зданий, блоки объемно-элементных зданий и т. д.

В ряде случаев блоки могут иметь полную степень готовности, включая наличие коммуникаций и комплектующего их легкого оборудования. Примером могут служить строительно-технологические блоки покрытий одноэтажных промышленных зданий. Их выполняют в виде статически устойчивого блока, состоящего из ферм, связей, конструкций покрытия, кровли и подвешенных к блоку вентиляционных или других коммуникаций.

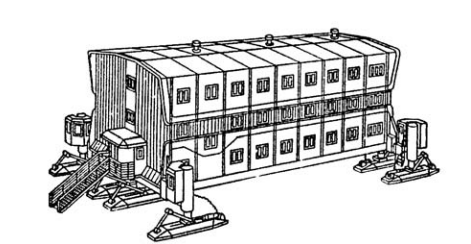

Принцип блочного монтажа принят за основу при комплектно блочном методе строительства, разработанном в нашей стране. Сущность метода в том, что в стадии проектирования объект разделяют на крупногабаритные, но транспортабельные, конструктивно законченные и укомплектованные оборудованием монтажные блоки. Их изготовляют в обжитых районах в заводских условиях и затем в специальных контейнерах (боксах) доставляют на тяжелых самолетах, вертолетах, вездеходах или других транспортных средствах, к месту назначения, где из них собирают здания и сооружения.

Контейнер для транспортирования таких блоков, масса которых может доходить до 100 т и более, выполняют в виде легкого металлического каркаса с листовым (при необходимости — утепленным) покрытием.

Комплектно-блочный метод широко используют в стране при строительстве в необжитых районах, отдаленных от производственных баз нефтегазовых комплексов, насосных станций, технологических трубопроводов, подстанций и ряда других объектов.

Комплектно-блочный метод существенно улучшает технико-экономические показатели строительства; Так, по данным Миннефтегазстроя СССР, применение этого метода позволяет переместить до 40 % работающих со строительной площадки на сборочно-комплектовочные предприятия, расположенные в обжитых районах, и сократить продолжительность строительства в 2. 2,5 раза. Развитию комлектно-блочного метода будут способствовать выпуск технологического оборудования, приспособленного для блочной компоновки, увеличение массы блоков и создание специальной техники для их транспортирования и монтажа.

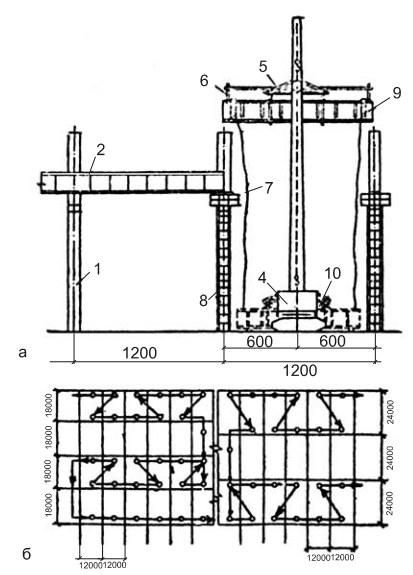

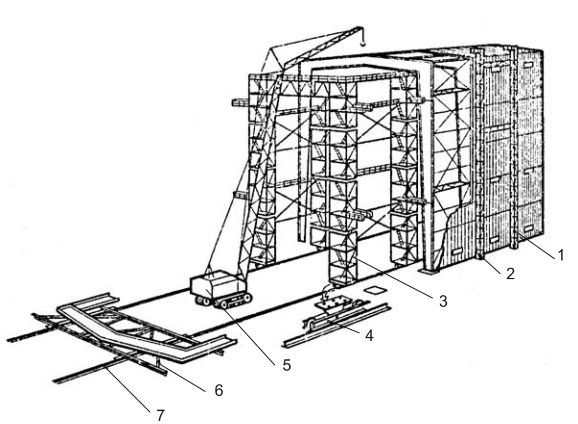

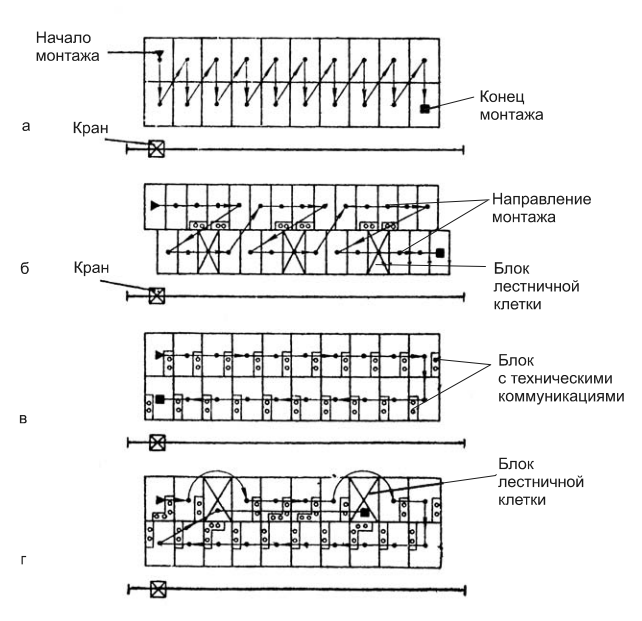

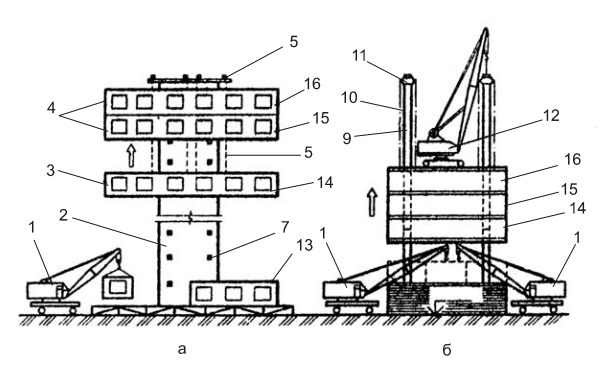

При организации монтажных работ (рис. ХТ.1) необходимо предусматривать наличие и развитие фронта монтажных и послемонтажных работ, нужную последовательность монтажа, порядок укрупнения конструкций, мероприятия по доставке монтажных элементов в рабочую зону и т. д.

Могут иметь место следующие варианты организации монтажных работ: доставка конструкций с завода или площадки укрупнительной сборки и предварительное складирование их на объекте в зоне действия монтажного крана этот вариант является следствием особых условий или недостаточно четкой организации монтажных работ (рис. ХI. 1,а);

доставка укрупненных конструкций непосредственно с заводов и их монтаж с транспортных средств (рис. ХТ.1,б);

разгрузка и складирование отправочных элементов конструкций на площадке укрепительной сборки, укрупнение и транспортирование укрупненных конструкций в зону действия монтажного крана (рис. ХI.1,в);

доставка к объекту линейных и плоских конструкций, наземная сборка из них пространственных блоков в зоне действия монтажного механизма или на конвейерной линии (рис. ХТ, г);

изготовление конструкций непосредственно в зоне действия монтажного крана. Такой вариант иногда применяют при монтаже тяжелых транспортабельных железобетонных конструкций, которые экономичнее изготовлять непосредственно у места их монтажа. Эти варианты можно комбинировать.

Возможности повышения эффективности организации монтажных работ на крупных объектах расширяет использование поузлового метода строительства. При этом методе в общем комплексе строительства в стадии проектирования выделяют общеплощадочные, строительные и технологические узлы. Каждый узел — это локальный строительно-технологический комплекс, который может быть завершен, включая строительные работы, монтаж оборудования и пусконаладочные работы, независимо от монтажа других узлов. Так как каждый узел по отношению ко всему строительству автономен и имеет четкие границы, то те или иные сбои в ходе производства работ не затрагивают всего комплекса и не вызывают необходимости корректировки общего плана и графика работ.

Важным фактором для строителей является технологичность возводимого здания в целом, включая технологичность используемых монтажных элементов, которые подразумевают:

— минимальное количество типоразмеров монтируемых элементов, т. е. степень типизации конструкций;

— максимальная строительная готовность поставляемых конструкций — степень точности геометрических размеров и положения закладных деталей;

— удобство строповки, подъема, установки и выверки всех элементов;

— простота и удобство заделки всех стыков и заливки швов;

— близкий к 1 показатель монтажной массы, выражающий отношение среднего веса конструкций к максимальному, т. е. их укрупненность и равновесность.

Комплексный технологический процесс монтажа сборных строительных конструкций — совокупность процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения, полностью возведенное сооружение. Вся совокупность процессов, позволяющая получить готовую смонтированную продукцию, состоит из транспортных, подготовительных, основных и вспомогательных процессов.

Транспортные процессы состоят из транспортирования конструкций на центральные и приобъектные склады, погрузки и разгрузки конструкций, сортировки и укладки их на складах, подачи конструкций с укрупнительной сборки или складов на монтаж, транспортирование материалов, полуфабрикатов, деталей и приспособлений в зону монтажа. При складировании конструкций особо контролируют их качество, размеры, маркировку и комплектность. При монтаже зданий с транспортных средств исключаются процессы разгрузки и сортировки, так как конструкции сразу подаются на монтаж.

Подготовительные процессы включают: проверку состояния конструкций, укрупнительную сборку, временное (монтажное) усиление конструкций, подготовку к монтажу и обустройство, подачу конструкций в виде монтажной единицы непосредственно к месту установки. Дополнительно входят процессы по оснастке конструкций приспособлениями для временного их закрепления и безопасного выполнения Работ, нанесение установочных рисок на монтируемые элементы, намека подмостей и лестниц, если это требуется выполнить до подъема конструкций.

Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если ее выполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций.

Основные или монтажные процессы — установка конструкций в проектное положение, т. е. собственно монтаж. В состав монтажных процессов входят:

— подготовка мест установки сборных конструкций;

— строповка и подъем с необходимым перемещением в пространстве, ориентировании и установке с временным закреплением;

— расстроповка;

— окончательная выверка и закрепление;

— снятие временных креплений;

— заделка стыков и швов.

В зависимости от вида конструкций, монтажной оснастки, стыков и условий обеспечения устойчивости, выверку можно осуществлять в процессе установки, когда конструкция удерживается монтажным краном, или после установки при временном ее закреплении.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Монтаж строительных конструкций (с точки зрения его организации) может быть осуществлен по двум схемам:

— монтаж со склада

— монтаж с транспортных средств.

При осуществлении монтажа со склада все технологические операции, рассмотренные ранее, выполняют непосредственно на строительной площадке.

Монтаж «с колес» предполагает выполнение на строительной площадке в основном только собственно монтажных процессов. Полностью изготовленные и подготовленные к монтажу конструкции поставляют на строительную площадку с заводов-изготовителей в точно назначенное время и эти конструкции непосредственно с транспортных средств подают к месту их установки в проектное положение.

Такая организация строительного процесса должна обеспечивать комплектную и ритмичную доставку только тех конструкций, которые должны быть смонтированы в данный конкретный момент. Этот метод прогрессивен, при нем практически отпадает потребность в приобъектном складе, исключается промежуточная перегрузка сборных элементов, создаются благоприятные условия для производства работ на стесненных строительных площадках, организация труда на строительной площадке начинает напоминать заводскую технологию сборочного процесса, обеспечивается ритмичность, непрерывность строительного процесса.

Методы и способы монтажа строительных конструкций

Методами монтажа называются наиболее характерные принципиальные решения в производстве монтажных работ при возведении зданий или сооружений, направленные на достижение определенного технико-экономического эффекта.

В зависимости от организации подачи элементов под монтаж различают два метода: с предварительной раскладкой элементов в зоне действия монтажного крана и непосредственно с транспортных средств. Последний метод более экономичный, но требует очень четкой организации и согласованности монтажного и транспортного процессов, что практически трудно осуществить в первую очередь из-за ведомственной разрозненности организаций-участников строительства.

В зависимости от характеристики сборных элементов рассматривают следующие методы монтажа: мелкоэлементный, поэлементный и блочный, а также монтаж готовыми сооружениями.

Мелкоэлементный монтаж применяют при установке в проектное положение отдельных деталей конструкций. Такой метод наиболее трудоемкий. Он характеризуется значительным количеством подъемов, многочисленными стыками, большим объемом вспомогательных работ по устройству лесов, подмостей и временному раскреплению конструкций.

Поэлементный монтаж предполагает установку в проектное положение конструктивных элементов или их крупных частей (колонн, балок, ферм и т. п.). Этот метод широко применяется при монтаже различных видов зданий и сооружений.

Блочный монтаж предусматривает предварительное укрупнение отдельных конструкций в плоские или пространственные блоки. Блоки могут быть собраны на заводе — изготовителе конструкций или на площадке укрепления, предусмотренной на территории строительства. Данный метод широко используется при строительстве как подземных, так и наземных сооружений. Он эффективен и позволяет максимально механизировать сборочные работы и устройство стыков, сократить трудоемкость и продолжительность монтажа, полнее использовать грузоподъемность монтажных кранов, уменьшить объем вспомогательных работ.

Для ведения монтажа целыми сооружениями их предварительно (у места монтажа на уровне земли) собирают полностью с устройством стыков и выдерживают ли приобретения ими проектной прочности. После этого сооружения устанавливают соответствующими монтажными механизмами в проектное положение.

В зависимости от направления развития монтажного процесса — вдоль или поперек сооружения, здания, пролета, — учитывающего направление технологического функционирования объекта, различают продольный или поперечный монтаж.

С учетом последовательности возведения зданий или сооружения по высоте различают методы: наращивания, когда первоначально монтируют нижележащие конструкции (ярусы, этажи), а затем наращивают вышележащие; подращивания, когда сначала монтируют конструкции верхнего яруса (этажа) и затем поднимают на некоторую высоту, далее ведут монтаж нижележащего по отношению к верхнему яруса, поднимают его и соединяют с верхним. Так последовательно монтируют все остальные ярусы.

В зависимости от приемов, обеспечивающих степень свободы и очередность установки конструкций в проектное положение, различают методы: свободный, принудительный, ограниченно свободный, дифференцированный, комплексный, комбинированный.

Свободный метод монтажа предполагает свободное перемещение в пространстве и точность установки конструкции в процессе выверки и визуального сопоставления положения смонтированного элемента с показаниями измерительных инструментов и геодезических приборов.

Принудительный метод монтажа предопределяет точное проектное положение монтируемых элементов за счет стыков специальной конструкции, а также применения на монтаже специальных монтажных приспособлений и такелажной оснастки.

Ограниченно свободный метод монтажа позволяет в процессе выверки конструкции исключить одно или несколько перемещений путем устройства специальных приспособлений, являющихся частью конструкции.

Дифференцированный метод монтажа предусматривает последовательную установку всех однотипных конструкций в пределах здания или участка монтажа и только после этого — установку конструкций другого типа. Например, сначала монтируют колонны по всему зданию, подкрановые балки, затем фермы и элементы покрытия.

Комплексный метод предполагает последовательный монтаж разнотипных конструкций в пределах одной или нескольких смежных ячеек здания, образующих жесткую устойчивую систему. Так например, первоначально устанавливают четыре колонны, затем последовательно две подкрановые балки, две фермы и элементы покрытия.

Монтаж металлических конструкций одноэтажных и многоэтажных зданий

Стальные конструкции каркасов зданий (колонны, балки, фермы, связи) устанавливают на место россыпью, отдельными конструкциями и блоками конструкций.

До начала монтажа каркаса проверяют правильность установки фундаментов и анкерных болтов. Положение фундаментов выверяют геодезическими инструментами. При этом проверяют отметку поверхности фундаментов или опорных листов, их положение в плане относительно продольных и поперечных осей, отметки и положение в плане анкерных болтов и длину их нарезки.

Фактическое положение фундаментов и анкерных болтов фиксируют на исполнительном чертеже и сверяют с проектными размерами.

Рис. 6.36. Исполнительный чертеж монтажа фундаментов (в числителе — проектные размеры, в знаменателе — фактические)

Башмаки стальных колонн могут опираться на фундаменты различными способами:

— непосредственно на поверхность фундамента, возведенного до проектной отметки, без последующей подливки раствором (в этом случае опорные поверхности башмаков должны быть отфрезерованы на заводе);

— на заранее установленные, выверенные и подлитые раствором опорные плиты с верхней строганой поверхностью (для этого на заводе фрезеруют опорные поверхности подошвы колонн);

— на заранее установленные и тщательно выверенные опорные детали в виде балок с последующей подливкой цементного раствора под башмаки колонн.

Метод опирания башмаков на фундаменты должен быть указан на чертежах КМ.

Для придания колоннам устойчивости вслед за установкой очередной колонны монтируются связи и подкрановые балки. Если первая пара колонн установлена без постоянных связей, надо сразу закрепить их временными связями.

Монтаж колонн. Стальные колонны обычно устанавливают целиком, тяжелые собирают из двух-трех элементов.

Процесс установки колонны в проектное положение состоит из операций ее захвата, подъема, наводки на опоры или в стык, выверки и закрепления.

Колонну захватывают стропами или полуавтоматическими захватными приспособлениями. Под стропы в местах соприкосновения со стальными элементами колонн кладут подкладки (деревянные или из труб, разрезанных вдоль пополам). Перед подъемом на колонну навешивают лестницу для последующего снятия стропов.

Подъем колонн производят поворотом или скольжением.

При стыковании элементов колонн по вертикали верхний элемент поднимают и на весу наводят в стык с подмостей, укрепленных на нижней ветви колонн. Выверяют колонны геодезическими инструментами и отвесами. При этом проверяют положение колонн в плане, их вертикальность и отметки опорных поверхностей для конструкций, устанавливаемых на колонны. Отклонения от проектных размеров не должны превышать допускаемых.

Колонны, как правило, закрепляют анкерными болтами. Колонны высотой до 15 м с узкими башмаками закрепляют на фундаментах двумя или четырьмя болтами и дополнительно в плоскости наименьшей устойчивости — расчалками.

Металлические подкрановые балки монтируют либо самоходными стреловыми кранами, либо башенными кранами, если они ведут монтаж всех конструкций поперечника. Подкрановые балки перед подъемом объединяют в один блок с тормозными фермами, настилом и крановыми рельсами. Балки пролетом 6,0 и 12,0 м для среднего ряда монтируют пространственным блоком из двух балок. Выверка стальных подкрановых балок, в особенности выдерживание проектного размера между стенками балки в пролете, — очень ответственная операция, так как неточность этого размера может вызвать неправильную загрузку балок и аварию или привести к заклиниванию тележки мостового крана.

Монтаж ферм. Фермы и связи устанавливают только после выверки и окончательного закрепления колонн и связей по ним. В большинстве случаев грузоподъемность монтажных кранов допускает монтаж укрупненных блоков, состоящих их двух ферм, рам фонарей и связей. Такие блоки собирают в зоне действия монтажного крана.

В панелях, где между двумя соседними фермами связи для придания блоку достаточной жесткости проектом не предусмотрены, устанавливают временные горизонтальные и диагональные связи, образующие гибкий блок.

Жесткие блоки, в которых две фермы соединены постоянными вертикальными и горизонтальными связями, достаточно устойчивы во время подъема и после установки в проектное положение.

Фермы, спаренные в монтажные блоки, захватывают не менее чем за четыре точки. Для их подъема используют стропы и траверсы, оборудованные захватами дистанционного управления. Для лучшего распределения усилий при подъеме блока траверсы располагают перпендикулярно к верхним поясам ферм, что способствует передаче на их элементы только вертикальных сил.

При строповке ферм следует иметь в виду, что захват их за точки, близко расположенные к середине, при подъеме взывает изменение усилий в элементах, в результате нижний пояс и раскосы, рассчитанные на растяжение, претерпевают сжатие. Особенно велика гибкость нижнего пояса из плоскости фермы, поэтому прочность и устойчивость нижнего пояса зависит от того, в каких точках производится строповка фермы для подъема. Перед подъемом указанные элементы фермы усиливают (рис. 6.37), т.е. повышают их устойчивость при сжатии.

Усилия в ферме не меняют свой знак, когда строповка выполняется за верхний пояс вблизи опор, однако при этом подъем приходится производить двумя кранами.

Во всех случаях для строповки ферм применяют траверсы, которые оборудуют полуавтоматическими или механическими захватами, позволяющими производить расстроповку с рабочих мест монтажников, оборудованных на колоннах в местах крепления ферм. При подъеме ферма направляется ручными расчалками или гибким манипулятором.

Для упрощения работ по монтажу ферм и ригелей на колоннах устанавливаются специальные опорные столики, определяющие их положение по высоте.

Когда фермы монтируют по одной, начинают всегда со связевой панели. Первую ферму раскрепляют не менее чем четырьмя временными расчалками, и сразу же после установки второй фермы монтируют постоянные связи. Каждую последующую ферму до снятия стропов крепят к установленным постоянными или временными связями.

Монтажник – это профессионал, занимающийся соединением, установкой, подключением и закреплением всевозможных строительных составляющих, сантехники, бытовой техники, вентиляций, теплосетей, котлов.

Человечество веками изобретало различные механизмы и детали, а также добивалось их унификации. Всё это преследовало три цели:

- массовость производства;

- удешевление конечного продукта;

- скорость изготовления.

В более узком смысле под монтажниками понимают специалистов строительной отрасли. Они производят соединение и закрепление различных систем – от стеновых панелей и потолочных перекрытий при возведении дома до монтажа систем вентиляции, отопления, бытовой техники и т.д.

Понятно, что каждый монтажник специализируется на какой-то отдельной сфере в отдельной отрасли. В Едином тарифно-квалификационном справочнике рабочих профессий (ЕТКС) перечислено свыше сотни различных направлений народного хозяйства, где задействованы монтажники. Это уже само по себе говорит о востребованности представителей данной профессии.

Перечислим основные направления, где применяется труд монтажников:

- строительство зданий и сооружений (сборка бетонных блоков, готовых металлоконструкций, систем отопления и т.д.);

- связь и телекоммуникации (монтаж телефонных и оптоволоконных линий, оборудования вышек сотовой связи, теле и радиовышек);

- производство товаров народного хозяйства (радиоэлектроника, микроэлектроника и т.д.);

- установка и пусконаладка производственного оборудования (горная промышленность, металлургия, химическая промышленность, сельское хозяйство и т.д.);

- сфера искусства. В быту людей, которые монтируют пленку, называют монтажерами, однако, ЕТКС их тоже причисляет к «монтажникам».

В первую очередь – это внимательность, трудолюбие и тщательность в работе. От того, насколько надежно смонтирована та или иная система, порой, зависят жизни людей. Так что контроль качества продукции монтажников всегда весьма жесткий.

Второй немаловажный момент – это техническая подкованность. Как ни крути, но без технической грамотности, досконального знания механизмов, которые ты собираешь, не обойтись.

Квалифицированный монтажник, как правило, умеет читать чертежи и технологические схемы, владеет обширными познаниями в области электротехники, химии, физики, прекрасно обращается с различными инструментами. Тем более что сейчас далеко не всегда монтажник пользуется ручными орудиями труда.

Где выучиться на монтажника

Монтажников различного назначения готовят в массе профильных учебных заведений по всей стране.

Для успешной работы достаточно среднего профессионального образования по выбранной специальности.

Альтернативный вариант – выучиться всему на практике. Для любого рабочего практические навыки гораздо важнее теории, монтажники здесь не исключение. Часто работодателям не важно наличие «корочки» с квалификацией — главное, чтобы соискатель хорошо выполнял свою работу. Однако при официальном трудоустройстве всё равно придется пройти профессиональную переподготовку, в противном случае работодателя (да и самого работника) ждет крупный штраф.

Источник: misef.ru

Значение монтажа строительных конструкций в современном строительстве

Значение монтажа строительных конструкций в современном строительстве. Состав и структура процесса монтажа строительных конструкций.

Монтаж — комплексный процесс сборки зданий и сооружений из укрупненных конструкций, деталей и узлов заводского изготовления. Монтаж является ведущим технологическим процессом строительного производства. Этому способствует наличие развитой промышленности по производству сборных конструкций, разнообразных и эффективных средств механизации, современные достижения в области технологии и организации строительного производства, возможность осуществлять монтаж поточными методами.

Монтаж строительных конструкций осуществляют не только при возведении полносборных, но и в других типах зданий. При строительстве здания с кирпичными стенами, например, монтируют сборные фундаментные блоки, элементы каркаса (колонны и ригели), плиты перекрытий и покрытия, лестничные марши и площадки и т. д.

Удельный вес монтажных работ в строительстве постоянно увеличивается. Происходит с одной стороны снижение массы отдельных элементов за счет применения более высоких марок цемента для их производства и использования качественных крупных и мелких наполнителей бетона, с другой стороны — укрупнение сборных конструкций, доведение их до максимальной заводской и технологической готовности. Получают распространение методы подъема этажей и перекрытий, конвейерная сборка и блочный монтаж покрытий промышленных зданий, комплектно-блочный монтаж укрупненных конструкций, включая уже смонтированное в них технологическое оборудование, монтаж полностью собранных мачт и башен, надвижка отдельных конструкций, целых зданий и сооружений.

Организационные принципы включают.

— первостепенное выполнение работ нулевого цикла, включая прокладку коммуникаций к зданию.

— поточный метод монтажа при увязанном по производительности комплекте подъемно-транспортных машин.

— монтаж конструкций с транспортных средств («с колес.

— предварительное укрупнение на земле конструкций в неизменяемые блоки.

— разбивка здания на монтажные участки или захватки с закрепленными на них комплексными бригадами рабочих и монтажными механизмами.

— обеспечение ритмичной сдачи отдельных смонтированных участков возводимого сооружения для выполнения последующих работ.

— выбор методов монтажа и механизмов на основе технико-экономического сравнения вариантов.

Технологическая структура монтажных процессов.

Важным фактором для строителей является технологичность возводимого здания в целом, включая технологичность используемых монтажных элементов, которые подразумевают.

— минимальное количество типоразмеров монтируемых элементов, т. е. степень типизации конструкций.

— максимальная строительная готовность поставляемых конструкций — степень точности геометрических размеров и положения закладных деталей.

— удобство строповки, подъема, установки и выверки всех элементов.

— простота и удобство заделки всех стыков и заливки швов.

— близкий к 1 показатель монтажной массы, выражающий отношение среднего веса конструкций к максимальному, т. е. их укрупненность и равновесность.

Комплексный технологический процесс монтажа сборных строительных конструкций — совокупность процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения, полностью возведенное сооружение. Вся совокупность процессов, позволяющая получить готовую смонтированную продукцию, состоит из транспортных, подготовительных, основных и вспомогательных процессов.

Транспортные процессы состоят из транспортирования конструкций на центральные и приобъектные склады, погрузки и разгрузки конструкций, сортировки и укладки их на складах, подачи конструкций с укрупнительной сборки или складов на монтаж, транспортирование материалов, полуфабрикатов, деталей и приспособлений в зону монтажа. При складировании конструкций особо контролируют их качество, размеры, маркировку и комплектность. При монтаже зданий с транспортных средств исключаются процессы разгрузки и сортировки, так как конструкции сразу подаются на монтаж.

Подготовительные процессы включают: проверку состояния конструкций, укрупнительную сборку, временное (монтажное) усиление конструкций, подготовку к монтажу и обустройство, подачу конструкций в виде монтажной единицы непосредственно к месту установки. Дополнительно входят процессы по оснастке конструкций приспособлениями для временного их закрепления и безопасного выполнения Работ, нанесение установочных рисок на монтируемые элементы, намека подмостей и лестниц, если это требуется выполнить до подъема конструкций.

Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если ее выполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций.

Основные или монтажные процессы — установка конструкций в проектное положение, т. е. собственно монтаж. В состав монтажных процессов входят.

— подготовка мест установки сборных конструкций.

— строповка и подъем с необходимым перемещением в пространстве, ориентировании и установке с временным закреплением.

— окончательная выверка и закрепление.

— снятие временных креплений.

— заделка стыков и швов.

В зависимости от вида конструкций, монтажной оснастки, стыков и условий обеспечения устойчивости, выверку можно осуществлять в процессе установки, когда конструкция удерживается монтажным краном, или после установки при временном ее закреплении.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Монтаж строительных конструкций (с точки зрения его организации) может быть осуществлен по двум схемам.

— монтаж со склада.

— монтаж с транспортных средств.

При осуществлении монтажа со склада все технологические операции, рассмотренные ранее, выполняют непосредственно на строительной площадке.

Монтаж «с колес» предполагает выполнение на строительной площадке в основном только собственно монтажных процессов. Полностью изготовленные и подготовленные к монтажу конструкции поставляют на строительную площадку с заводов-изготовителей в точно назначенное время и эти конструкции непосредственно с транспортных средств подают к месту их установки в проектное положение. Такая организация строительного процесса должна обеспечивать комплектную и ритмичную доставку только тех конструкций, которые должны быть смонтированы в данный конкретный момент. Этот метод прогрессивен, при нем практически отпадает потребность в приобъектном складе, исключается промежуточная перегрузка сборных элементов, создаются благоприятные условия для производства работ на стесненных строительных площадках, организация труда на строительной площадке начинает напоминать заводскую технологию сборочного процесса, обеспечивается ритмичность, непрерывность строительного процесса.

Монтаж строительных конструкций.

Значение монтажа строительных конструкций в современном строительстве. Состав и структура процесса монтажа строительных конструкций.

Основные положения Единой модульной система (ЕМС.

Контроль качества производства строительно-монтажных работ.

Охрана труда при производстве монтажных работ.

Контроль качества выполнения монтажных работ.

Особенности монтажа конструкций в зимних условиях.

Монтаж конструкций крупнопанельных зданий.

Монтаж элементов металлических конструкций.

Монтаж элементов железобетонных конструкций.

Методы монтажа конструкций зданий и сооружений.

Основные положения технологии монтажного цикла: строповка конструкций; подъем и подача конструкций к месту установки; установка конструкций, их выварка и временное закрепление. Геодезическое обеспечение монтажных работ.

Подготовка элементов конструкций к монтажу: укрупнительная сборка конструкций; монтажное усиление конструкций; обустройство конструкций.

Материалы из стеклянных и других минеральных расплавов.

Способы обеспечения электробезопасности.

Глоссарий для строителей.

Машины для штукатурных работ.

ТК на монтаж строительных конструкций.

Правила выполнения строительных чертежей.

Календарный план производства работ по объекту.

(ТТК) строповка и расстроповка грузов, разгрузочные работы и складирование материалов.

Конструктивные системы и Конструктивные схемы зданий.

Строительные рабочие и организация труда.

ТТК Бетонирование монолитных перекрытий.

Правила привязки конструктивных элементов зданий к разбивочным осям.

Грунты, их строительные свойства, классификация по трудности разработки.

Разработка грунтов одноковшовыми экскаваторами с различным сменным оборудованием.

Графические обозначения в строительном черчении.

Правила выполнения строительных чертежей.

Календарный план производства работ по объекту.

(ТТК) строповка и расстроповка грузов, разгрузочные работы и складирование материалов.

Конструктивные системы и Конструктивные схемы зданий.

Строительные рабочие и организация труда.

ТТК Бетонирование монолитных перекрытий.

(ТТК) Устройство плиточных полов.

ТК Малярные работы.

(ТТК) строповка и расстроповка грузов, разгрузочные работы и складирование материалов.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) УСТРОЙСТВО КРОВЛИ ИЗ ЛЕГКИХ ВОЛНИСТЫХ ЛИСТОВ «ОНДУЛИН.

Источник: actualremont.ru

Монтаж строительных конструкций, зданий и сооружений — Справочник

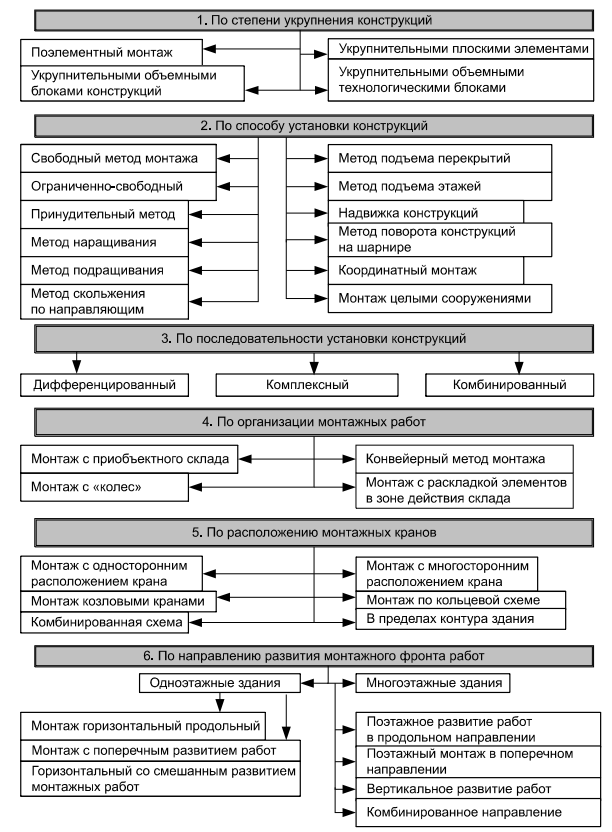

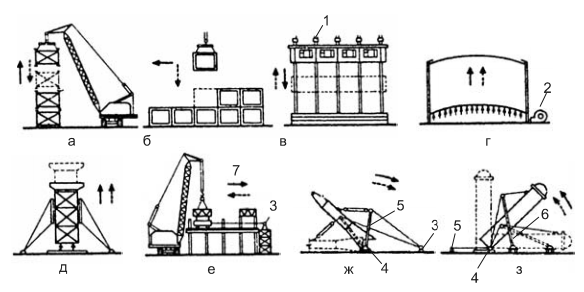

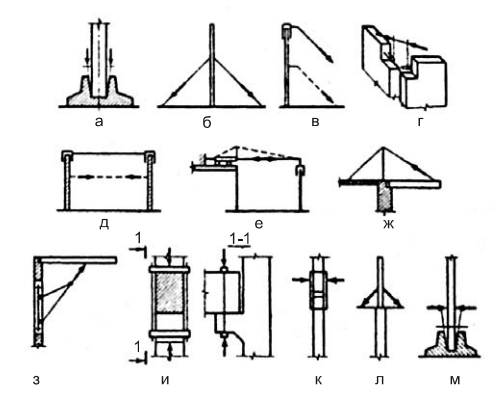

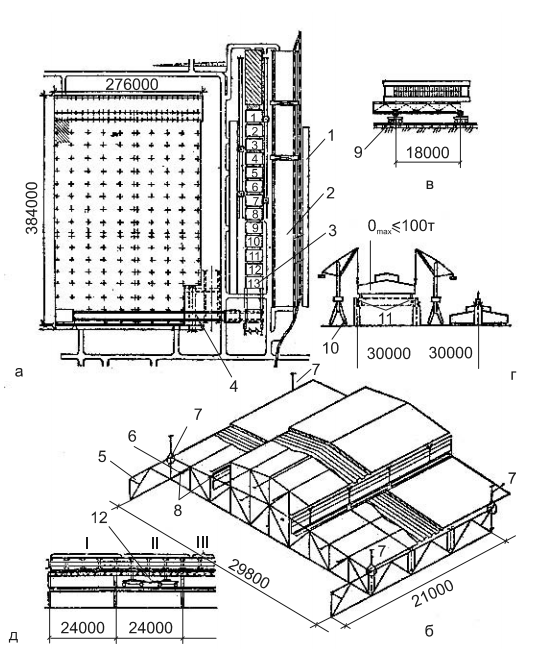

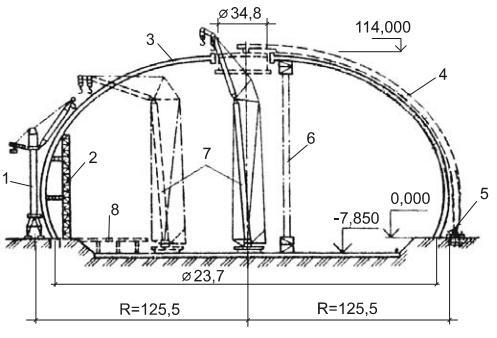

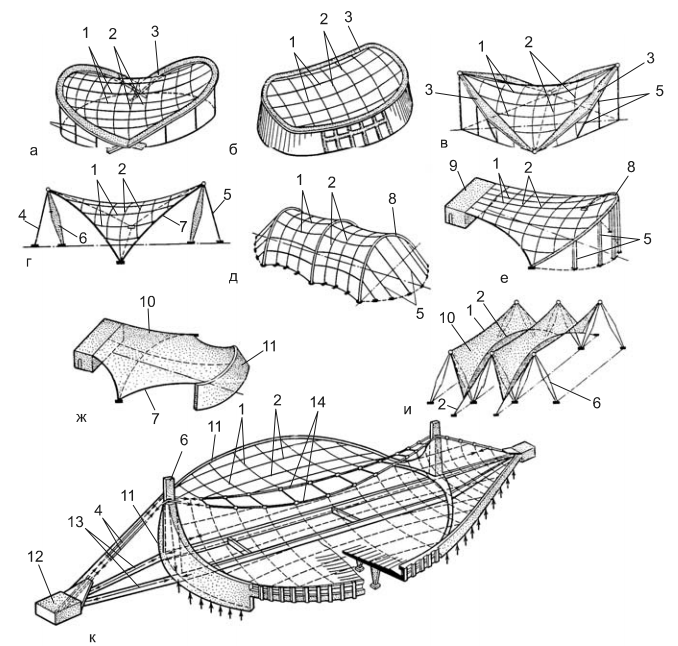

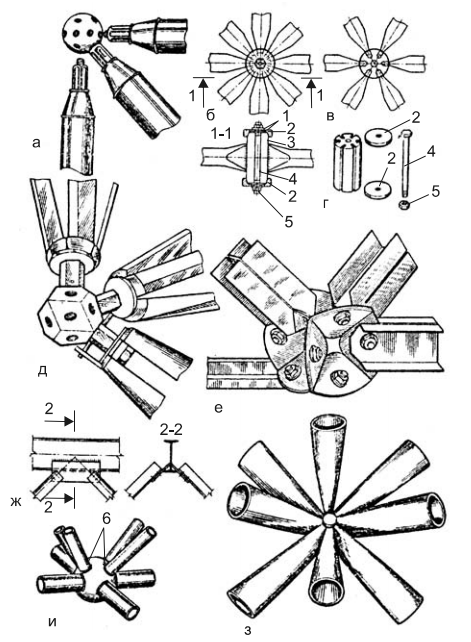

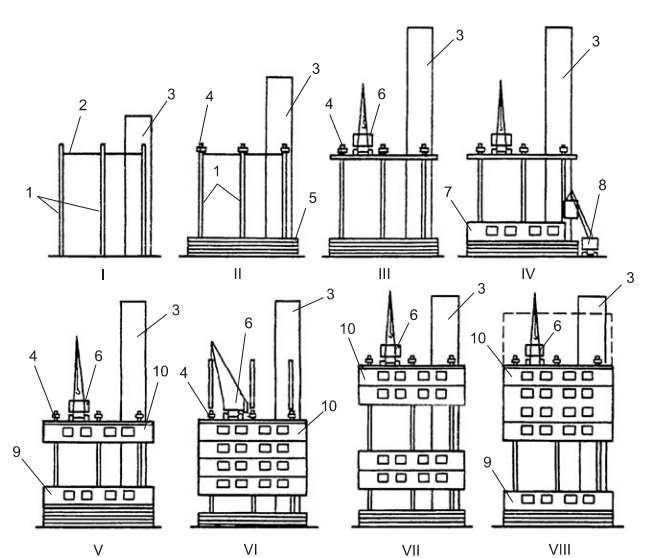

Классификация методов и технологических схем монтажа строительных конструкций (рис.1) :

Рис. 1. Классификация методов и технологических схем монтажа строительных конструкций

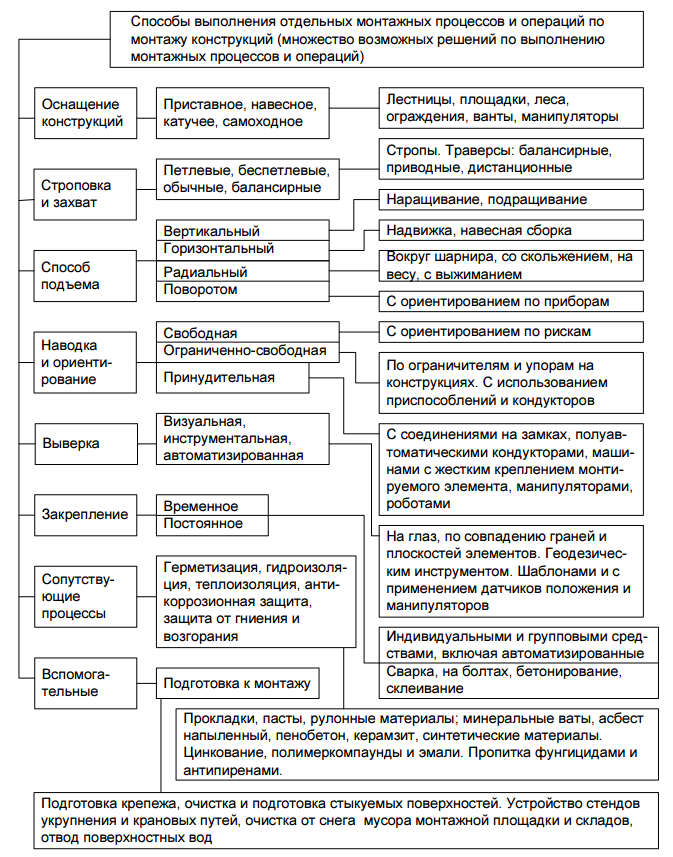

Рис. 2. Способы выполнения монтажных операций

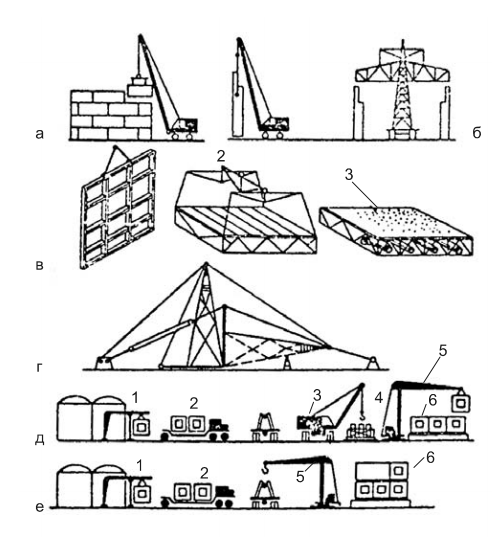

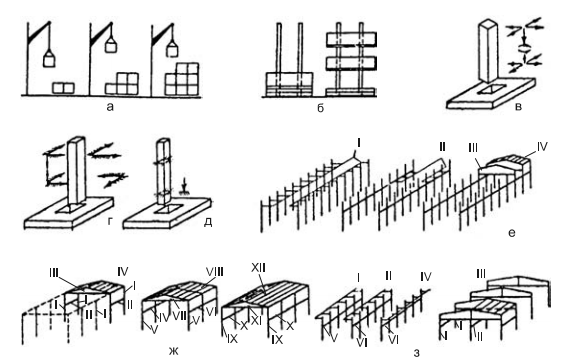

На рис. 3—5 представлены схемы основных методов монтажа конструкций при возведении промышленных и гражданских зданий.

Рис. 3. Схемы основных методов монтажа: а — мелкоэлементный; б — поэлементный; в — блочный: 1 — плоскими блоками; 2 — пространственными блоками; 3 — крупными блоками полной заводской готовности; г — целым сообружением; д — с приобъектного склада; е — с транспортных средств: 1 — погрузка; 2 — доставка; 3 — разгрузка; 4 — приобъектный склад; 5 — монтажный кран; 6 — объект

Рис. 4. Схемы основных методов монтажа строительных конструкций: а — метод наращивания; б — метод подращивания; в — ограниченно-свободного монтажа; г, д — принудительного монтажа; е — дифференцированный; ж — комплексный; з — комбинированный; I…XI — очередь монтажа конструкций

Рис. 5. Схемы методов монтажа сооружений: а, б — метод свободного (вертикального, горизонтального) монтажа; в — принудительный монтаж с наращиванием по вертикали; г — пневмоподъем конструкций; д — подъем методом выжимания с подращиванием конструкций; в — надвижка конструкций; ж — поворот цельносборной конструкции методом падающей стрелы или с использованием шевра; з — то же с помощью толкателя (крана, портала); 1 — домкраты; 2 — подача воздуха; 3 — лебедка; 4 — шарнир; 5 — падающая стрела; 6 — толкатель; 7 — направление монтажа

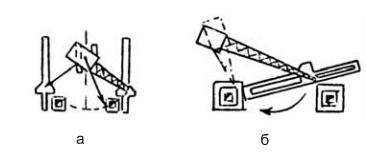

Монтаж колонн легкого типа обычно ведут с предварительной раскладкой (вершинами к фундаментам) непосредственно у мест их подъема. Тяжелые колонны укладывают основанием к фундаментам и поднимают с поворотом в вертикальное положение (рис. 6).

Рис. 6. Способы подъема железобетонных колонн: а — легких; б — тяжелых

Колонны высотой более 12 м дополнительно раскрепляют инвентарными расчалками. Подкрановые балки монтируют после геодезической проверки отметок и положения опорных площадок подкрановых консолей колонн.

Фермы и балки покрытия обычно монтируют непосредственно с транспортных средств (рис. 7), а плиты покрытия раскладывают таким образом, чтобы они не мешали движению крана и транспорта и позволяли их монтировать с минимального количества стоянок крана.

Рис. 7. Схема монтажа конструкций покрытия: 1 — панели; 2 — подстропильные фермы; 3 — смонтированный участок панелей покрытия; 4 — стропильные фермы; 5 — монтажный кран

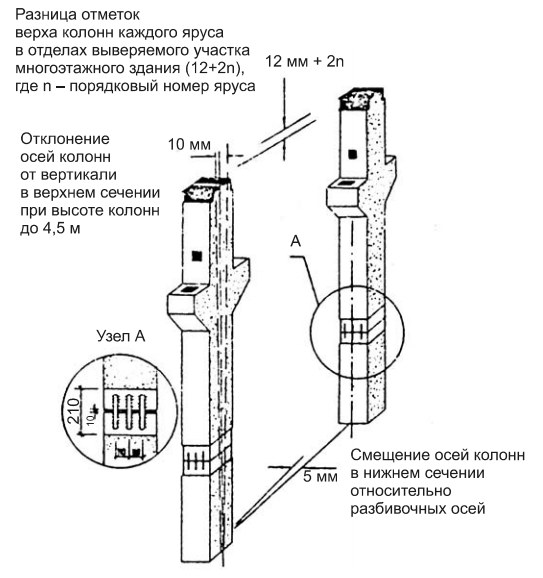

Рис. 8. Контроль качества работ при монтаже колонн

(Допуски (отклонения) при монтаже колонн даны в мм. n — порядковый номер яруса)

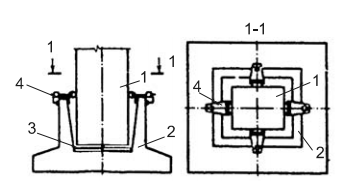

Рис. 9. Временное крепление колонны в стакане фундамента с помощью кондуктора: 1 — колонна; 2 — стакан фундамента; 3 — подливка раствора для выравнивания опорной поверхности; 4 — выверочно-крепежное приспособление

1. Закрепление элементов и конструкций

Выверка и закрепление конструкций — это завершающая и ответственная операция монтажного цикла. Ее производят с помощью фиксирующих и крепежно-выверочных устройств. К ним относятся упоры-ограничители, упоры-шаблоны, вилочные фиксаторы, жесткие подкосы со стяжными муфтами, накидными струбцинами, штыревые фиксаторы и др.

Крепежно-выверочные устройства предназначены для фиксации и удержания монтируемого элемента в проектном положении и для его выверки. Это различного рода кондукторы для крепления и выверки колонн, опорных частей ферм, подкосы, распорки, калибровочные тяги с выверочными устройствами и др. (рис. 10).

Рис. 10. Временное закрепление элементов и конструкций: а — клиньями; б — расчалками; в — подкосами; г — раздвижной скобой; д, е — распорками; ж, з — варианты крепления консольных плит специальными приспособлениями; и — хомутами; к, л, м — одиночными кондукторами

Точность сборки конструкций контролируется геодезическими измерениями. При ограниченно-свободном монтаже применяют групповое монтажное оснащение в виде объемных кондукторов — установщиков базовых панелей, шарнирных связей и др.

Таблица 1. Предельные отклонения при монтаже колонн (СНиП 3.03.01–87, таблица 12)

Примечание. n — порядковый номер яруса колонн. Контроль: измерительный, каждый элемент, геодезическая исполнительная схема.

2. Монтаж каркаса промышленного здания

Рис. 11. Схемы монтажа колонн

Рис. 12. Схемы монтажа подкрановой балки (а), подстропильной фермы (б)

3. Монтаж подкрановых балок промзданий

Рис. 13. Схемы монтажа укрупненных блоков подкрановых балок пролетом 12 м по колоннам среднего ряда: а — схема установки укрупненных блоков; б — схема движения монтажного крана; 1 — колонны; 2 — укрупненный блок; 3 — подкладки; 4 — кран МГК-25; 5 — траверса; 6 — стойка со страховочным канатом; 7 — оттяжка; 8 — приставная лестница; 9 — навесная лестница; 10 — направление движения крана

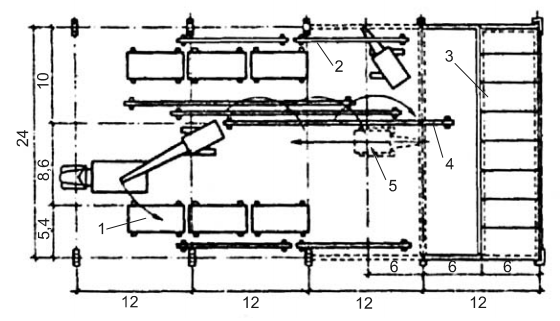

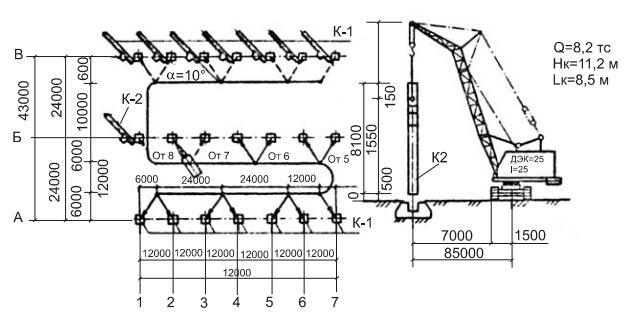

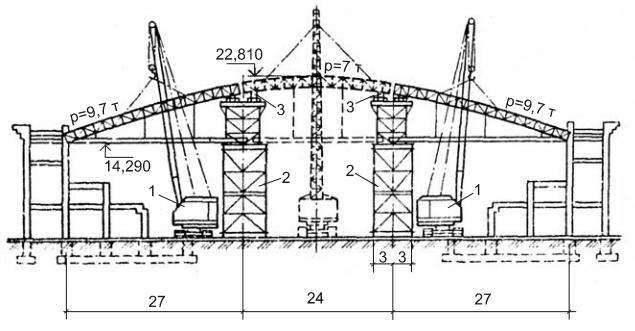

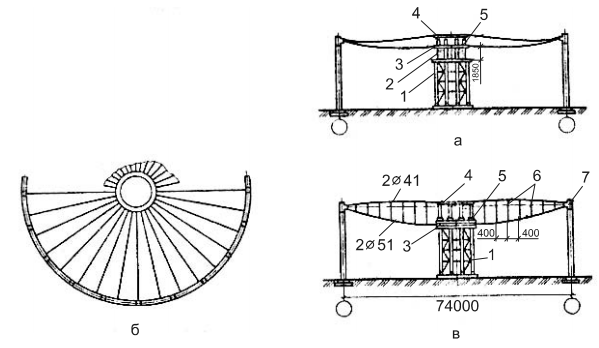

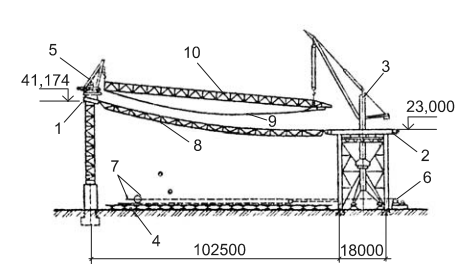

Общая схема конвейерной сборки и крупноблочного монтажа покрытий промышленных зданий представлена на рис. 14.

Монтаж оболочек на проектных отметках осуществляют двумя способами: на поддерживающих устройствах или с опиранием укрупненных элементов оболочки на контурные балки и несущие конструкции (рис. 15). При этом применяют предварительную укрупнительную сборку и грузозахватные устройства.

Рис. 14. Схема конвейерной сборки покрытий промзданий: а — схема конвейера укрупнительной сборки и монтажа блоков покрытия; б — конструкция блока-покрытия; в — расположение блока на тележке; г — подъем и размещение блока на установщике; д — подача блоков к месту монтажа; 1 — склад конструкций; 2 — площадка укрупнительной сборки; 3 — посты конвейерной линии; 4 — передаточная линия; 5, 6 — подстропильная и стропильные фермы; 7 — места строповки блока; 8 — прогоны; 9 — тележка; 10 — кран БК-1000 груз. 5000 т; 11 — домкраты; 12 — мостовой установщик

Рис. 15. Сборка оболочек на проектных отметках: а — оболочек двоякой кривизны; б — цилиндрических; 1 — контурные фермы; 2 — временные монтажные затяжки; 3 — траверса; 4 — монтажные опоры; 5 — монтажный кран

4. Монтаж элементов ограждений, стеновых панелей промзданий

Использование специального оборудования (рис. 16) для монтажа панелей зданий высотой 18 м снижает трудоемкость работ в 6 раз (по сравнению с монтажом гусеничным краном).

Рис. 16. Специальное оборудование для монтажа стеновых ограждений: 1 — башня; 2 — стрела; 3 — грузовой полиспаст; 4 — траверса; 5 — монтируемая панель; 6 — рама; 7 — монтажная площадка; 8 — пульт управления

5. Монтаж зданий с применением передвижного объемного кондуктора

Трудоемкость монтажных работ на объекте может быть снижена за счет применения пространственного кондуктора. Использование передвижного объемного кондуктора (рис. 17) обеспечивает комплексное выполнение монтажных работ и безопасный доступ к любому узлу в зоне монтажной ячейки. Передвигают кондуктор по рельсовым путям с помощью лебедки.

Рис. 17. Схема монтажа здания с помощью подвижного кондуктора-подмостей: 1 — монтируемое здание; 2 — подмости для монтажа стенового ограждения; 3 — кондуктор; 4 — ходовая тележка; 5 — стреловой гусеничный кран; 6 — транспортная тележка; 7 — рельсовые пути

6. Монтаж металлических арочных и купольных покрытий

Рис. 18. Схема монтажа арки с затяжкой: 1 — гусеничный кран; 2 — временная опора; 3 — опорный узел с винтовым домкратом

7. Монтаж купольных покрытий

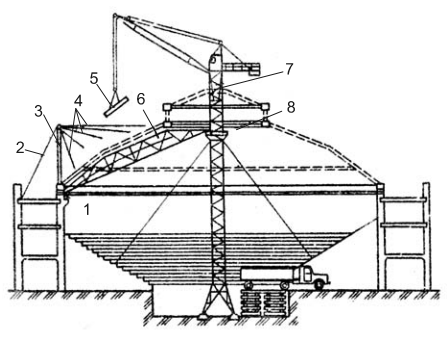

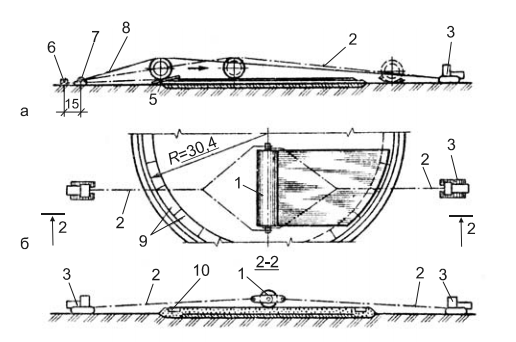

Метод монтажа купольных покрытий с помощью передвижной фермы-кондуктора не требует стационарных громоздких подмостей (рис. 19). Ферма-кондуктор перемещается по кольцевым рельсам на нижнем опорном кольце и на поворотном круге крана, установленного в центре купола. Пространственная ферма служит кондуктором при установке плит, которые монтируют поярусно, начиная с первого кольцевого пояса от наружного кольца.

Схемы монтажа куполов другими методами даны на рис. 20 и 21.

При монтаже ребристых и сетчатых куполов могут применяться гусеничные, пневмоколесные, козловые, башенные или рельсовые краны, располагаемые снаружи на двух параллельных или на одном кольцевом пути или внутри купола при отсутствии подземных сооружений.

Рис. 19. Схема монтажа купольного покрытия с использованием в качестве опоры башни крана: 1 — кольцевой рельсовый путь; 2 — канатные расчалки; 3 — стойка; 4 — временные подвески; 5 — сборные панели; 6 — ферма-шаблон (кондуктор); 7 — башенный кран; 8 — опорная площадка

Рис. 20. Схема монтажа ребристого купола: 1 — подкрановая кольцевая эстакада для радиально-поворотного грузоподъемного устройства; 2 — нижнее опорное кольцо купола; 3 — ребра купола с козырьком; 4 — верхнее опорное кольцо купола; 5 — домкраты; 6 — временная опора; 7 — радиально-поворотный кран

Рис. 21. Схема механизации монтажа сетчатого купола: 1 — башенный кран БК-300В; 2 — подъемник ПГС-800; 3 — купол; 4 — арка обслуживания; 5 — кольцевые пути для крана БК-300В; 6 — подъемник на канатных направляющих; 7 — рельсовый кран СКР-2200; 8 — конструкции подвала

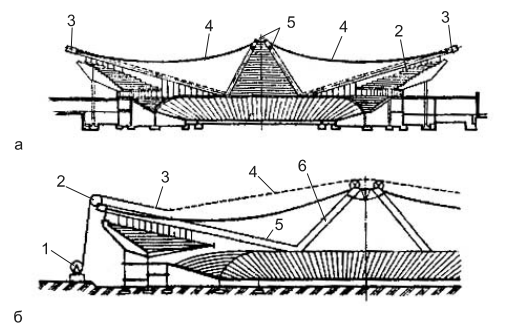

8. Монтаж вантового покрытия

Рис. 22. Схема монтажа вантового покрытия: а — сборка колец центрального барабана; б — раздвижка колец барабана; в — схема покрытия; 1 — временная опора; 2 — клетка для сборки и опускания нижнего кольца; 3, 4 — нижнее и верхнее кольцо барабана; 5 — домкраты; 6 — стойки; 7 — домкратные узлы

Рис. 23. Монтаж мембранного покрытия: а — конструктивная схема здания; 1 — полотно велотрека; 2 — трибуны; 3 — наружные арки; 4 — мембраны; 5 — внутренние арки; б — схема монтажа; 1 — рулон с полотнищем, установленный на вращающейся оси; 2 — катушка от рулона, выполняющего роль направляющего блока; 3 — вытягиваемый конец полотнищ мембраны; 4 — канат от тяговой лебедки; 5 — наружная арка; 6 — внутренняя арка

Рис. 24. Схема покрытия крытого стадиона спорткомплекса «Олимпийский» в Москве на 45 тыс. зрителей: 1 — колонны каркаса; 2 — наружное опорное кольцо; 3 — мембраны толщиной 5 мм; 4 — стабилизирующие фермы; 5 — центральная плита

Рис. 25. Схема монтажа элементов мембраны: 1 — наружный опорный контур; 2 — внутреннее стальное опорное кольцо; 3 — башенный кран; 4 — стенд для разворачивания рулонов; 5 — подъемник; 6 — лебедка; 7 — канатно-тросовая система; 8 — смонтированный блок; 9 — монтируемый элемент мембраны; 10 — траверса-распорка

Рис. 26. Схема монтажа днища резервуара из рулонной заготовки: а — одним трактором и лебедкой; б — двумя тракторами; 1 — рулон с тремя полотнищами; 2 — тяговый канат; 3 — трактор; 4 — сваи для перевозки рулона; 5 — деревянные брусья для накатки рулона на основание; 6 — якорь; 7 — тормозная лебедка; 8 — тормозной канат; 9 — окрайки днища; 10 — бетонное кольцо

Рис. 27. Схема монтажа стенки резервуара из рулонной заготовки: а — подъем рулона в вертикальном положении; б — разворачивание рулона; 1 — тракторы или лебедки; 2 — якорь подъемного полиспаста; 3, 4 — шевр; 5 — тяги (стопоры); 6 — тормозной канат; 7 — днище; 8 — рулон; 9 — поворотный шарнир; 10 — поддон; 11 — якоря расчалок; 12, 13 — концевая стойка жесткости с лестницей; 14 — развернутая часть полотнища стенки; 15 — тяговый канат

Рис. 28. Схема монтажа мембраны покрытия зала: 1 — барабан с рулоном лепестка мембраны; 2 — тавровые радиальные элементы для опирания лепестка мембраны; 3 — стабилизирующее кольцо; 4 — центральное кольцо; 5 — тяговый канат; 6, 7 — передвижные подмости; 8 — противовес; 9 — кран БК-300

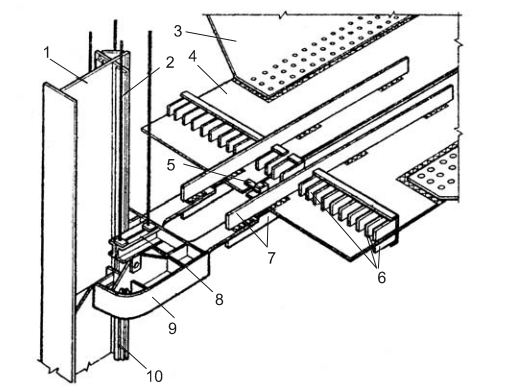

Рис. 29. Схема крепления мембраны при подъеме: 1 — монтажная колонна для подъема мембраны; 2 — винтовые тяги подъемника; 3 — полотно мембраны; 4 — элементы мембраны; 5 — фиксатор зазора; 6 — «гребенка» крепежа элементов к опорному корпусу; 7 — соединительные элементы; 8 — балансирующая траверса; 9 — цапфа с ползунами; 10 — направляющий рельс КР-70

9. Монтаж радиотелевизионных мачт и башен

Монтаж выполняют обычно с применением нескольких кранов. Нижнюю часть башни (до 100—120 м) монтируют башенным передвижным или приставным краном, вышерасположенные конструкции — самодельным краном. Монтаж ведут с максимальным укрупнением конструкций. Антенну, которая имеет высоту > 100 м, монтируют блоками самоподъемным краном или подращиванием снизу и выдвижением верхней части антенны.

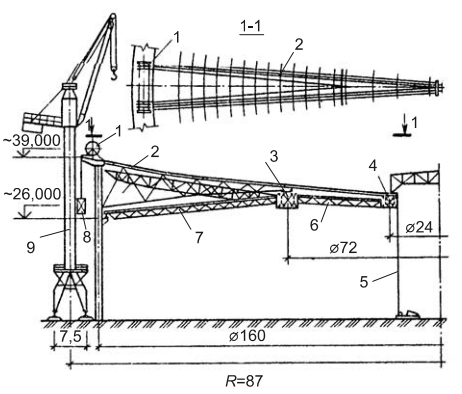

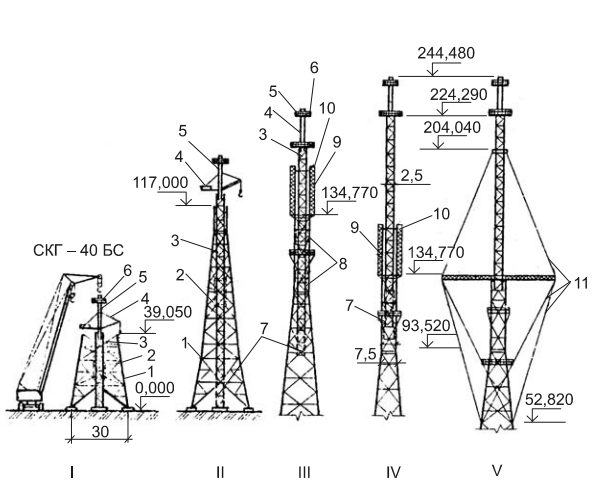

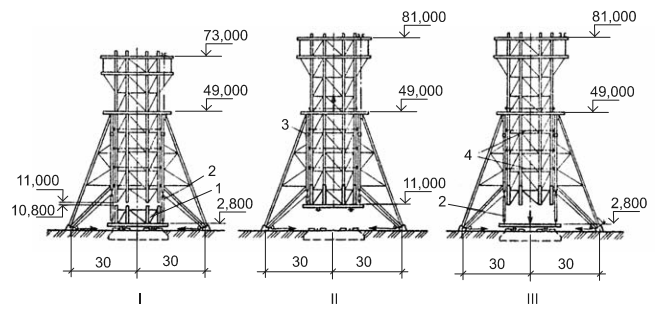

Пример монтажа радиотелевизионной башни высотой 245 м с размером базы 30×30 м представлен на рис. 30. Монтаж телебашни выполнялся в пять этапов. С помощью крана СКГ-40БС монтировали конструкции башни до отметки 39 м, верхнюю часть ствола антенн и ствол трубчатой антенны вместе с грузоподъемным устройством монтировали методом подращивания.

Рис. 30. Последовательность монтажа башни: I…V — этапы монтажа конструкций башни; 1 — башня; 2 — обойма; 3 — ствол панельных антенн; 4 — грузоподъемное устройство; 5 — ствол трубчатой антенны; 6 — рабочие площадки; 7 — «хвостовые» секции; 8 — направляющие балки; 9 — распорки; 10 — элементы шпренгельной системы; 11 — оттяжки канатные шпренгельной системы

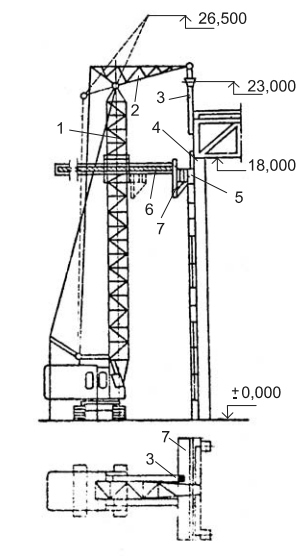

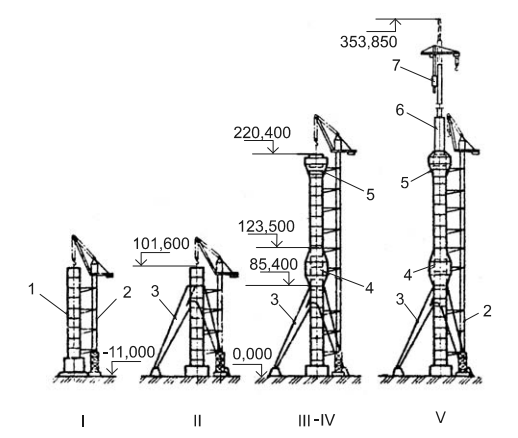

Другой пример монтажа башни высотой 354 м приведен на рис. 31. Монтаж ствола башни выполняется методом наращивания с помощью приставного крана ПК-25 и самоподъемного крана.

Рис. 31. Схема монтажа конструкций телебашни: I…V — этапы монтажа конструкций телебашни; 1 — ствол телебашни; 2 — приставной (прислонный) кран ПК-25; 3 — опорные подкосы; 4, 5 — технические блоки; 6 — антенна; 7 — самоподъемный кран

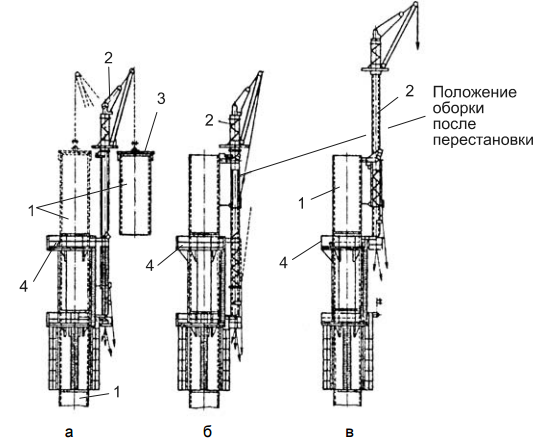

Рис. 32. Монтаж стальной мачты методом наращивания с помощью самоподъемного крана: а — монтаж секции; б — перестановка обоймы крана; в — перестановка ствола крана; 1 — мачта; 2 — самоподъемный кран; 3 — траверса; 4 — кольцевые подмости

10. Монтаж башенных сооружений методом подращивания

Последовательность монтажа башни методом подращивания приведена на рис. 33.

Рис. 33. Подъем вытяжной башни методом подращивания: I, II, III — стадии подъема; 1 — укрупненный блок призматической части башни на стенде; 2 — тяговые полиспасты; 3 — выдвигаемые упоры; 4 — элементы пружинной стабилизирующей системы для гашения колебаний в процессе выдвижки ствола башни

Стадии монтажа:

- I — подведение укрупненного блока вместе со стендом в пространство между фундаментом и поднятой частью башни;

- II — подъем стенда вместе с частью башни (после проектного закрепления подращиваемого блока с поднятой частью башни);

- III — передача нагрузки от поднятой части башни на выдвигаемые упоры и опускание стенда на накаточные рельсовые пути для возвращения его в зону укрупнительной сборки.

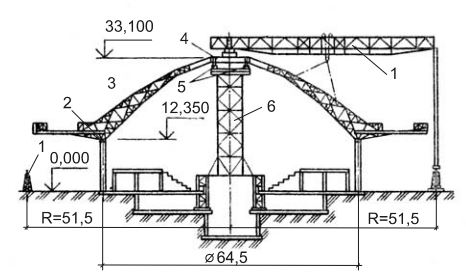

Монтаж вытяжной башни высотой 180 м с базой 8 м (в призматической нижней части башни) выполняется методом подращивания и выдвижки с помощью шести тяговых полиспастов общей грузоподъемностью 1200 т.

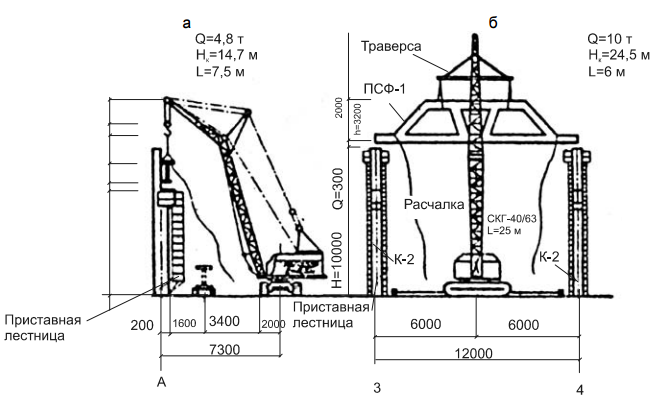

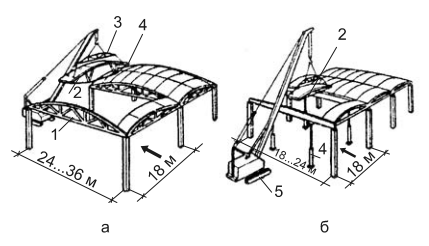

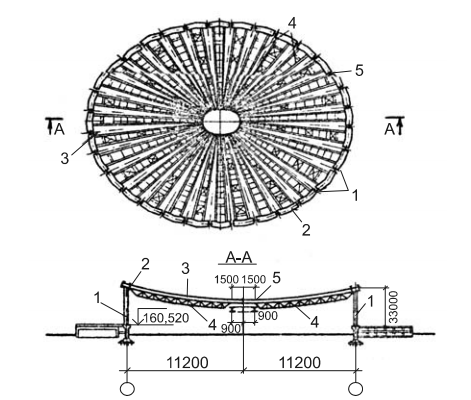

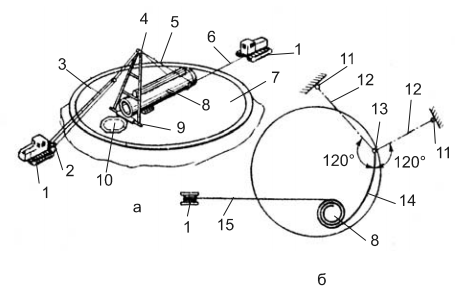

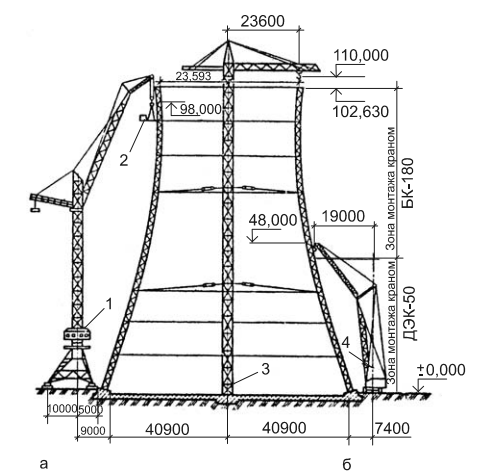

11. Монтаж градирен

Для монтажа градирен с металлическим каркасом используют башенные и стреловые краны. Монтаж укрупненных блоков каркаснообшивной гиперболической башни градирен с площадью орошения 4200 м 2 выполняют башенным краном БК-1425В или краном БК 1000 (рис. 34, а), либо кранами БК-180 и ДЭК-50 (рис. 34, б).

Изза недостаточной высоты подъема крана БК-1000 монтаж верхнего яруса градирни может быть осуществлен с помощью специальной траверсы с противовесом. Башенные краны передвигаются по кольцевым подкрановым путям, проложенным вокруг градирни. Укрупненные блоки монтируют поярусно АО всему периметру, затем проверяют геометрические размеры башни и сваривают монтажные стыки.

Рис. 34. Варианты монтажа каркасно-обшивной башни градирни: а — модернизированным краном БК-1000; б — приставным башенным краном БК-180; 1 — кран БК-1000; 2 — траверса с противовесом; 3 — кран БК-180; 4 — кран ДЭК-50

12. Монтаж стальных опор ЛЭП

Стальные опоры ЛЭП изготавливают сварными пространственными секциями. Эти секции могут быть укрупнены на сборочных площадках и в целом виде перевозиться к месту установки, если позволяют условия перевозки (ширина дорог, габариты проездов, радиус поворотов, грузоподъемность транспортных средств).

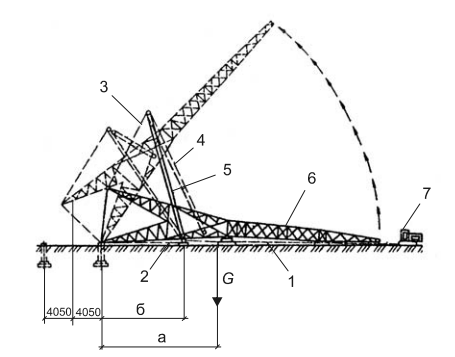

Сборку опор производят с помощью автомобильных или гусеничных кранов. Монтаж опоры ЛЭП безъякорным методом представлен на рис. 35. В этом случае вспомогательную мачту устанавливают внутри опоры и крепят за ее башмаки двумя расчалками; после подъема опоры ее удерживают от опрокидывания с помощью тормозной расчалки, прикрепленной к трактору. В тех случаях, когда внутри опоры нельзя установить вспомогательную мачту, применяют монтажные порталы.

Рис. 35. Монтаж опор линий электропередач безъякорным методом: 1 — тяговый канат; 2 — нижние расчалки; 3 — верхние расчалки; 4 — подъемный полиспаст; 5 — вспомогательная мачта; 6 — положение опоры при сборке; 7 — трактор

В начале подъема тяжелых опор, требующего максимальных усилтриайк,ттояргоав,спорздиачеетмсяпопсултеепмодсъоевмаесотпноорйырнаабо5т0ы—д6в0у°ход(иноигздтартаркетох)ров переходит на торможение.

13. Монтаж опор ЛЭП с помощью вертолетов

Применение вертолетов целесообразно в труднодоступных районах. Связь между вертолетом и монтажниками осуществляется по радиотелефону. Таким способом устанавливали опоры до 22 м, масса которых примерно вдвое превышала грузоподъемность вертолета.

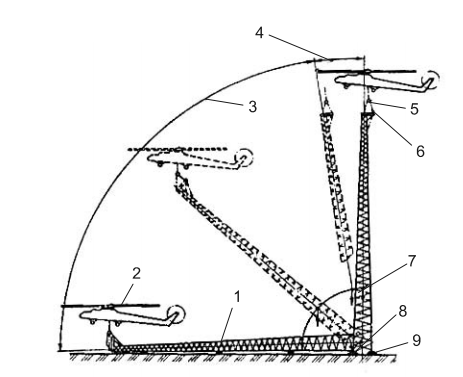

14. Монтаж радио- и телебашен с применением вертолетов

Монтаж высоких опор осуществляют в целом виде методом поворота с помощью вертолета (рис. 36) или крупными блоками методом наращивания с помощью вертолета. Для предупреждения раскачивания и вращения секции в полете к низу фюзеляжа вертолета крепят жесткую раму, охватывающую верх подвешенной секции.

Продолжительность монтажа одной секции составляет 35—40 мин.

Рис. 36. Схема монтажа башни высотой 80 м с применением вертолета Ми-10К: 1 — монтируемая башня; 2 — вертолет Ми-10К; 3 — первый этап подъема; 4 — второй этап подъема; 5 — балансирная траверса; 6 — подъемно-тормозная система; 7 — центр тяжести башни; 8 — шарнир поворота; 9 — дополнительная опора

15. Транспортно-монтажные средства комплектно-блочного строительства объектов

В настоящее время осуществляется разработка перспективных методов перемещения и монтажа тяжеловесных блоков. Так, например, предполагается мобильные инвентарные здания массой до 300 т выгружать с барж и перемещать по суше съемно-транспортными средствами (рис. 37, табл. 24 и 25).

Транспортное средство включает съемные ригели с телескопическими стойками, в которые встроены силовые гидроцилиндры, а также съемные стойки. Стойки снабжены подошвами в виде лыж, которые посредством специальных опор могут в любой момент движения адаптироваться к профилю трассы. Перемещение происходит циклично за счет использования горизонтальных гидроцилиндров. Электроснабжение силового оборудования осуществляется от дизельной электростанции, устанавливаемой внутри перемещаемого блока.

Рис. 37. Съемное транспортно-монтажное средство с мобильным блок-общежитием

Общий цикл перемещения блока включает следующие стадии:

- передвижение по мелководью в режиме шагания;

- самопогрузка на баржу-площадку;

- транспортирование по воде;

- саморазгрузка и выход на берег по мелководью в режиме шагания;

- транспортирование по зимнику;

- самоустановка на свайный фундамент.

Рис. 38. Висячие предварительно напряженные покрытия облегченного типа: а — седловидное по аркам; б — то же с опиранием на изогнутый контур; в — гиперболический параболоид (гипар) с жестким контуром; г — то же, с контуром в виде троса-подбора; д — то же по вертикальным аркам; е — покрытие с опиранием на жесткий опорный диск или объем и наклонную арку; ж — тентовое покрытие с опиранием на жесткий диск и устойчивую стенку; и — то же с опиранием на несущие и стабилизирующие тросы; к — покрытие, опертое по продольной оси на два главных троса пролетом 126 м; 1 — несущие тросы; 2 — предварительно напряженные стабилизирующие тросы; 3 — жесткий опорный контур; 4 — оттяжки; 5 — стойки-оттяжки; 6 — опорные мачты; 7 — трос-подбор; 8 — опорные арки; 9 — опорный подъем; 10 — тент; 11 — устойчивая стена; 12 — опорный узел; 13 — железобетонные балки-распорки; 14 — главные тросы, поддерживающие сетчатое покрытие

Непрерывное шагание суперблоков по зимнику возможно со скоростью 15—20 км/сут при небольших энергетических затратах на транспортирование.

При перемещении суперблоков волоком целесообразно использование виброимпульсов КБУ.

Элементы стержневых систем и пространственных структур позволяют собирать покрытия больших пролетов из металлоконструкций.

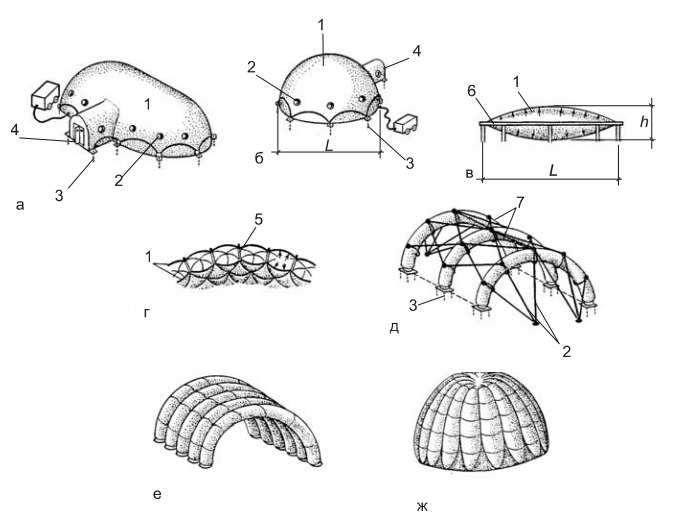

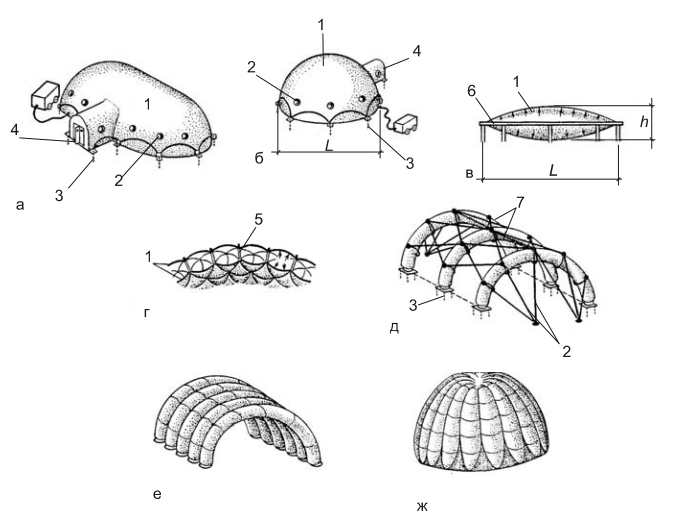

Рис. 39. Типы пневматических покрытий: а, б — воздухоопорные; в — пневматическая линза; г — фрагмент стеганой конструкции; д, е — каркасные пневматические сводчатые покрытия; ж — пневматический арочный купол; 1 — воздухонепроницаемая оболочка; 2 — окно-иллюминатор из органического стекла; 3 — анкеры-штопоры для крепления к грунту; 4 — шлюз; 5 — «тяж-простежка»; 6 — стальной опорный пояс линзы; 7 — растяжка для придания опорной устойчивости и поддержки тента покрытия

На рис. 40 представлены элементы стержневых систем и узлы пространственных структур, используемые при возведении сооружений из металлических конструкций.

Рис. 40. Узловые сопряжения стержневых конструкций: а, б — «Меро»—»ИФИ» (Германия); в, г — «Триодетик» (Канада); д — «Кристалл»; е — «Сокол»; ж, з — «ЦНИИСК»; и — «Октаплатте» (Германия) с полым шаром и кольцевыми угловыми сварными швами; 1 — шайба; 2 — крышка; 3 — концевые элементы; 4 — стяжной болт; 5 — гайка; 6 — кольцевые угловые швы

16. Полносборное строительство. Полупринудительный монтаж конструкций с применением трафаретного кондуктора

Трафаретный кондуктор представляет собой сложное и громоздкое оборудование (рис. 41).

Рис. 41. Общий вид автономного трафаретного кондуктора для монтажа жилых зданий: 1 — рама кондуктора; 2 — механизм подъема рамы; 3 — стойка; 4 — тележка

Суть трафаретного (полупринудительного) монтажа состоит в применении кондукторов-трафаретов, имеющих автоматически действующую систему, приводящую монтируемые элементы в проектное положение. Трафарет позволяет монтировать элементы зданий при расширенном до 20 см поле допусков и последующем принудительном перемещении их в проектное положение с допустимыми отклонениями.

Преимущества данного метода состоят в том, что он принудительно обеспечивает заданную точность положения панелей, а также снижает трудоемкость монтажа по сравнению со свободным методом на 25% благодаря исключению ручных операций на доводку монтируемых элементов до упора, введению их в фиксаторы, соединению связей и т. п.

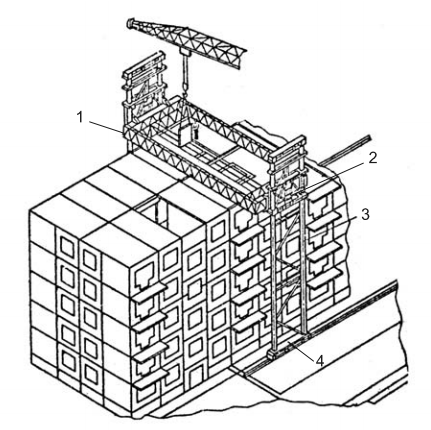

Последовательность монтажа зданий из объемных элементов представлена на рис. 42.

Рис. 42. Последовательность монтажа зданий из объемных блоков: а — без наружных коммуникаций; б — с наружными коммуникациями; в — с наружными коммуникациями на продольной грани; г — то же на торцовой и продольной гранях

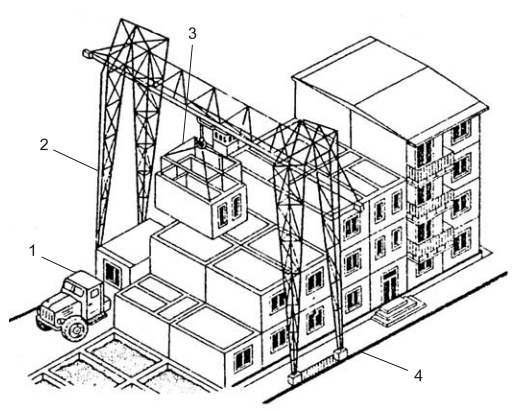

Монтаж зданий из объемных элементов с помощью козлового крана представлен на рис. 43.

Рис. 43. Монтаж зданий из объемных элементов с помощью козлового крана: 1 — блоковоз; 2 — козловой кран; 3 — траверса; 4 — подкрановый путь

Здания высотой до 5 этажей из несущих объемных элементов размером на комнату удобно монтировать козловыми кранами.

Здания высотой выше 5 этажей или ломаной конфигурации в плане монтируют с помощью стреловых, башенных или самоходных кранов с башенно-стреловым оборудованием.

Объемные элементы доставляют в зону действия монтажного крана на специальных трейлерах по часовому графику.

Устойчивость и сохранность блока обеспечиваются крепежными приспособлениями и крепежными устройствами низкой посадки платформы трейлера.

Объемные элементы имеют большую массу, несимметрично расположенный центр тяжести и значительные боковые поверхности, создающие «парусность», поэтому при их подъеме применяют балансирные траверсы для уравновешивания и стабилизации груза.

17. Монтаж зданий методом подъема перекрытий и этажей

Этот метод сводится к следующему: изготовление на уровне земли пакета плит перекрытий; последовательное вертикальное перемещение на проектные отметки этих плит с помощью домкратов, закрепленных на колоннах здания; закрепления поднятых перекрытий в проектном положении (рис. 44).

Рис. 44. Схема монтажа здания методом подъема этажей: а — непосредственно на проектные отметки с установкой подъемников в верхней части ядра жесткости; б — с промежуточными стоянками с установкой подъемников на последовательно наращиваемые колонны; 1 — краны для наземной укрупнительной сборки конструкции этажа; 2 — железобетонная башня — ядро жесткости; 3 — этаж в процессе подъема; 4 — этажи в проектном положении; 5 — подъемные домкраты; 6 — подъемные тяги; 7 — отверстия для крепления этажей; 8 — пакет плит перекрытий; 9 — колонна наращиваемого яруса; 10 — подъемные тяги паруса; 11 — подъемник; 12 — кран для наращивания колонн; 13…16 — этажи монтируемого здания

Рис. 45. Последовательность возведения здания методом подъема этажей: I…VIII — этапы работ; 1 — колонны первого яруса; 2 — временные монтажные связи; 3 — ядро жесткости; 4 — гидравлический подъемник; 5 — пакет забетонированных междуэтажных плит; 6 — крышевой кран; 7 — верхний этаж здания в период монтажа конструкций этажей; 8 — кран для монтажа конструкций этажей; 9 — смонтированный этаж, подготовленный к подъему; 10 — этажи здания, поднятые с помощью подъемников в промежуточное положение

Источник: extxe.com