Существуют следующие методы строительства подводных переходов трубопроводов: траншейный метод; ННБ; микротоннелирование.

Из указанных методов выбор предпочтительного основывается на рассмотрении совокупности условий прохождения трассы нефтепровода и требований к переходу — инженерно-геологические условия трассы перехода; стоимость работ; ширина водной преграды.

Траншейный метод. Наиболее распространенный траншейный метод сооружения подводных переходов трубопроводов наряду с достоинствами имеет ряд недостатков и в полной мере не отвечает современным требованиям, предъявляемым к надежности этих переходов.

Основным недостатком траншейного метода является большой объем подводно-технических и земляных работ, связанных с разработкой траншеи, которая, к тому же, нарушает целостность водоема, что приводит к значительному экологическому ущербу.

Магистральный трубопровод на пересечении с водной преградой прокладывают с заглублением в дно водоема. Земляные работы под водой выполняются с помощью специальной землеройной техники (земснарядов, грунтососов, гидромониторов, скреперов и т.д.). На мелких водоемах, глубина которых не превышает 2-3 м, разработку подводных траншей осуществляют с помощью экскаватора, устанавливаемого на понтоне. Применяются три метода укладки трубопровода в подводные траншеи: протягивание по дну; погружение с поверхности воды трубопровода полной длины; укладка с плавучих средств и опор.

Строительство подводных переходов через реки Хор и Тунгуска

Перед укладкой в траншею трубы сваривают, изолируют поперечные стыки, футеруют матами из деревянных реек, балластируют.

Футерование трубопровода используют в целях предохранения изоляционных покрытий при транспортировке, монтаже в секции и укладке его в траншею.

Бестраншейные методы. В настоящее время при строительстве трубопроводов все чаще при переходе через водные преграды применяется бестраншейная прокладка труб. При использовании бестраншейных технологий строительства ППМН, таких как наклонно направленное бурение и микро-тоннелирование, отсутствуют недостатки традиционных методов, уменьшается неблагоприятное воздействие на окружающую среду, повышается надежность трубопровода.

Метод наклонно направленного бурения (ННБ) для преодоления водных преград при прокладке трубопроводов в мировой практике начали применять в 1970-х годах; сейчас метод ННБ является одним из наиболее прогрессивных в строительстве подводных переходов. Диаметр трубопроводов, уложенных этим методом, увеличился до 1400 мм, а максимальная протяженность выполненного перехода достигла 1800 м.

Строительство подводных переходов нефтепроводов методом ННБ в зависимости от характеристики водных преград, технических характеристик используемых буровых установок, технологии бурения, конструктивных параметров протаскиваемого трубопровода (длины криволинейного участка, диаметра и др.) осуществляется по различным технологическим схемам, имеющим определенные отличия.

Общим для всех технологических схем строительства ПП методом ННБ являются следующие основные этапы:

Подводные переходы. Нормы проектирования

- бурение пилотной скважины;

- расширение скважины в один или несколько приемов в различных направлениях;

- протягивание трубопровода в разработанную скважину.

Преимущества метода ННБ:

- большая надежность построенного объекта;

- сокращение эксплуатационных затрат (исключаются водолазные обследования, необходимость периодических работ по ликвидации размывов берегов и ремонту берегоукреплений);

- сокращение сроков строительства за счет использования высокотехнологичных буровых комплексов с большой скоростью проходки;

- возможность строительства в любое время года;

- сохранение природного ландшафта и экологического баланса в месте проведения работ, исключение техногенного воздействия на флору и фауну, размыва берегов и донных отложений водоемов;

Технические ограничения при использовании метода ННБ:

По максимальной длине и диаметру перехода. Это ограничение связано в первую очередь с тяговыми возможностями буровых установок. С увеличением длины и диаметра скважины повышается риск обвала скважины в процессе расширения.

Метод микротоннелирования основан на строительстве тоннеля с помощью дистанционного управляемого проходческого щита. Микротоннельный щит работает из заранее подготовленной стартовой шахты в заданном прямолинейном или криволинейном направлении. Выемка щита производится из приемной шахты.

Технологический комплекс выполняемых операций по укладке трубопровода методом микротоннелирования сводится к выполнению следующих основных видов работ:

- устройство стартовой шахты;

- устройство приемной шахты;

- монтаж технологического оборудования;

- щитовая проходка с обустройством тоннеля железобетонными трубами;

- сварка и предварительное гидравлическое испытание рабочего трубопровода на площадке;

- устройство опор для укладки рабочего трубопровода;

- протягивание трубопровода в тоннель;

- гидравлическое испытание трубопровода (II этап);

- контроль сплошности изоляционного покрытия;

- забутовка межтрубного пространства (если необходимо).

Преимущества микротоннелирования. По сравнению с обычным траншейным способом метод микротоннелирования имеет следующие преимущества:

- полностью отсутствующее отрицательное воздействие на русловые процессы пересекаемой водной преграды;

- надежная защита руслового участка подводного перехода от размыва и высокая степень защиты трубопровода от механических повреждений, обеспечиваемая прокладкой трубопровода на глубине не менее 7 м от дна и значительно ниже линии предельного размыва русла реки;

- отсутствие ущерба биоценозу в районе строительства;

- отсутствие воздействия на режим судоходства;

Тема 4.2. Сооружение переходов трубопроводов через автомобильные и железные дороги

Подготовительные работы при сооружении перехода. Подбор необходимой техники и материалов для сооружения перехода. Установка защитного патрона. Установка опорно-центрирующих устройств на трубопроводе. Протаскивание плети в защитный патрон. Заделка межтрубного пространства на торцах патрона. Установка вытяжных свеч.

Предварительное испытание и очистка полости перехода через дорогу. Оформление документации.

Методические указания

Прокладывать трубопроводы на пересечениях с автомобильными и железными дорогами можно двумя способами: без нарушения нормальной работы транспорта (бестраншейный или закрытый способ) и с прекращением движения транспорта (открытый способ).

На всех переходах, сооружаемых открытым и закрытым способами, устанавливается в грунте защитный кожух-патрон для прокладки в нем трубопровода. Патрон воспринимает давление грунта и подвижных нагрузок.

Сооружение перехода трубопровода как открытым, так и закрытым способом состоит из следующих основных операций: разработки грунта, установки защитного кожух-патрона внутри разработанного грунта (одновременно с его разработкой или после), протаскивания через патрон заизолированного и офутерованного трубопровода с укладкой его на опоры, засыпки трубопровода и восстановления участка пересекаемой дороги.

Прокладка кожуха под дорогой может быть выполнена различными методами: прокалыванием, продавливанием, горизонтальным бурением и виброударным способом, В исключительных случаях могут применяться методы, используемые в шахтном строительстве, связанные с применением специальной.

Способ прокалывания заключается в следующем. Лобовую, часть кожуха оснащают специальным заостренным наконечником, диаметр которого на 30 – 40 мм больше наружного диаметра кожуха. С помощью специальных домкратов, установленных в рабочем котловане и упирающихся в заднюю стенку котлована, вдавливают наконечник в грунт. По мере внедрения кожуха в грунт его наращивают дополнительными заранее приготовленными секциями. При таком способе прокладки кожуха требуется очень большое усилие продавливания, так как при внедрении его в грунт происходит уплотнение грунта наконечником, т. е. приходится преодолевать лобовое сопротивление грунта и силу трения наружной поверхности кожуха о грунт.

При укладке способом прокалывания следует иметь в виду, что минимальная глубина заложения трубы должна быть 3 м, так как при меньшей глубине поверхность грунта над трубой вспучивается, что совершенно недопустимо при пересечении железных дорог.

Горизонтальное бурение является наиболее распространенным способом проходки под дорогами. При бурении грунт перед патроном разрабатывается механическим резанием или размывом струей воды под напором и удаляется из скважины:

1.

отработанной водой, уносящей с собой частицы разрушенного грунта;

2.

шнековым и скребковым транспортерами;

3.

при помощи совков и тележек.

При бурении первыми двумя способами грунт удаляется непрерывно, при бурении последним способом — циклично.

В отличие от рассмотренных выше способов проходки грунта при горизонтальном бурении режущему инструменту сообщаются поступательное и вращательное движения одновременно.

Машины для горизонтального бурения по способу разработки и удаления грунта подразделяются на шнековые, скребковые, с цикличным удалением грунта и с гидромеханической разработкой грунта.

Патрон можно прокладывать после разработки грунта или одновременно с его разработкой.

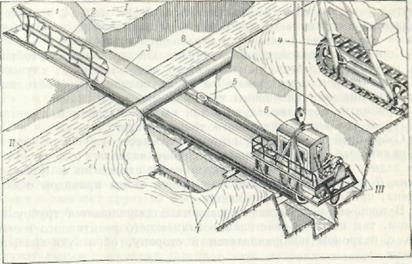

Рисунок 10.

I — насыпь дороги; II — поперечная траншея; III — продольная траншея; 1 — фрезерная головка; 2 — шнек транспортера; 3 — патрон; 4 —

трубоукладчик; 5 — лебедка с оснасткой; 6—УГБ-2; 7—роликовые опоры; 8 —якорь-труба.

Тема 5.1. Сооружение резервуаров для хранения нефти и нефтепродуктов

Сооружение оснований и фундаментов. Изготовление элементов стальных резервуаров на специализированных заводах. Монтаж из рулонных заготовок. Монтаж полистовым способом. Сварка резервуаров.

Оснастка для монтажа резервуаров, контроль качества, испытание и приёмка в эксплуатацию. Особенности сооружения железобетонных резервуаров. Материалы для сооружения резервуаров. Особенности сооружения железобетонных резервуаров в зимних условиях, контроль качества, испытание и приёмка в эксплуатацию.

Методические указания

Стальные вертикальные резервуары опираются на фундаменты, которые передают нагрузку от веса сооружения на основание. Основанием называют толщу грунта, находящуюся ниже подошвы фундамента и воспринимающую передаваемое им давление. Основания могут быть естественными и искусственными. Последние устраивают в том случае, если грунт строительной площадки не отвечает требованиям строительства (по несущей способности, просадочности и т. п.).

Основания под стальные резервуары воспринимают нагрузку от веса хранящегося в резервуаре продукта и собственного веса резервуарных конструкций. Исходя из этих условий, стальные вертикальные резервуары сооружают на скальных, полускальных, песчаных, крупнообломочных, глинистых и макропористых грунтах.

В последнем случае принимаются меры по укреплению грунта и предохранению его от замачивания. На черноземных и подзолистых грунтах сооружают резервуары объемом до 300 м3. Нельзя использовать в качестве основания под резервуар насыпные грунты с органическими включениями, торф и плывуны. В этих случаях фундаменты под резервуары строят по специальным проектам, предусматривающим повышение несущей способности основания одним из существующих способов.

В качестве основных способов закрепления грунтов в основаниях резервуаров можно назвать: замену грунта; уплотнение просадочных грунтов тяжелыми тромбовками с последующей защитой от замачивания; цементизацию и битуминизацию (для переувлажненных песчаных или гравелистых грунтов); термическое закрепление грунта путем обжига массива грунта через пробуренные скважины (для просадочных макропористых грунтов).

Несмотря на то, что обычно под строительство резервуарных парков площадку выбирают со спокойным рельефом местности, в некоторых случаях строительство приходится вести на участках со значительными уклонами и даже на склонах отдельных небольших гор, холмов или сопок. В этих случаях на косогорных участках группы резервуаров или отдельные резервуары размещают в полувыемках и на полунасыпях. При этом резервуары по возможности ставят на материковый грунт. Если это невозможно, то выемку под фундамент резервуара углубляют и тогда весь резервуар располагается на насыпном грунте. Это обусловлено различной деформацией материкового и насыпного грунтов.

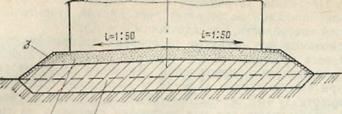

Рис. 11. Фундамент под резервуары объемом 5000 м 3 :

1 — грунтовая подсыпка; 2 — песчаная подушка; 3 — отмостка

Для резервуаров объемом до 5000 м 3 включительно основание представляет собой грунтовую подсыпку с уложенной по верх нее песчаной подушкой (рис. 11). Грунтовую подсыпку выполняют обычно из местного грунта, укладываемого слоями 15—20 см с уплотнением каждого слоя. Общая толщина грунтовой подсыпки зависит от состава подстилающих грунтов.

Поверхность подушки имеет уклон £=1:50 от центра к краям. Диаметр песчаной подушки на 1,4 м больше диаметра резервуара. Количество глинистых частиц (размером менее 0,005 мм) в грунте не должно превышать 5% от объема всего грунта. Бермы подушки имеют уклон i —1:10 от резервуара. Бермы и откосы замащивают булыжником или бетонируют.

Вокруг основания устраивают водосборную канавку с выходом в приемный колодец ливневой канализации.

При сооружении резервуаров объемом 10 000 м3 и более нагрузка на основание в месте примыкания стенки к днищу значительно возрастает, поэтому в данных случаях по периметру основания устраивают кольцевой железобетонный фундамент. Кольцевую плиту делают или монолитной, или из отдельных железобетонных плит. В зависимости от объема резервуара ширина кольца может быть 1000—1400 мм, толщина — 200—300 мм. Кольцо позволяет распределить сосредоточенную нагрузку от веса стенки, покрытия резервуара и снега, а также от давления ветра по большей площади и тем самым уменьшить осадку всей конструкции.

Поверх песчаной подушки укладывают гидрофобный слой толщиной 80—100 мм (для макропористых грунтов — 200 мм), предназначенный для предотвращения коррозии днища. Смесь для устройства гидрофобного слоя приготовляют из песка или супесчаного грунта с влажностью не более 3%, перемешанного с 10% (по объему) вяжущего вещества. В качестве вяжущего применяют жидкие битумы, каменноугольные дегти, полугудроны, мазуты в количестве 8—10% от объема смеси.

Основа индустриальной технологии сооружения резервуаров — метод изготовления элементов их конструкций на специализированных заводах. При использовании индустриального метода на площадку поставляют элементы конструкций в виде укрупненных блоков: части стенки и днища резервуара, сваренные в полотнища и свернутые в рулоны, щиты или части щитов покрытия, короба понтонных колец и т. д.

Для сборки и сварки рулонированных листовых конструкций листовой металл, поступающий с металлургических заводов на завод монтажных заготовок, проходит специальную обработку. Вначале листы правят на листоправильных вальцах. После правки листы поступают на разметочную площадку, где их размечают по стационарным шаблонам.

Чистовые размеры листовых заготовок должны выдерживаться с допуском ±0,5 мм по ширине и ±2,0 мм по длине. Продольные кромки листов обрабатывают на кромкострогальных станках. Для этого листы собирают в пакеты общей массой до 5 т. По короткой кромке пакеты закрепляют струбцинами и затем прострачивают сначала с одной стороны, потом с другой (с перекантовкой).

Короткие кромки листов обрезают по разметке на гильотинных ножницах. Здесь же обрабатывают листовые заготовки фасонных очертаний — в виде трапеции или многоугольника. Обработанные листы укладывают в контейнеры и передают на сортировочную площадку, где проводят комплектовку пакетов по толщинам. В процессе комплектовки пакетов листы металла проходят тщательный контроль с тем, чтобы на сварочный стан не попали листы с расслоениями, трещинами, раковинами и другими металлургическими дефектами.

Полистовым способом сооружают только крупные резервуары объемом 50 000 м3 и выше, причем днища и плавающие крыши изготавливают на заводах и поставляют на площадку в виде рулонных заготовок. Стенку резервуара монтируют из отдельных листов, так как толщины поясов стенки не позволяют свернуть ее в рулон.

Листы для монтажа стенки резервуара поступают на площадку с заводов вальцованными по проектному радиусу. По краям листов приваривают монтажные шайбы. Маркировку листов ведут по поясам, т. е. каждый пояс состоит из листов одной марки. Перестановка листов даже одинаковой толщины из пояса в пояс недопустима, так как листы каждого пояса проходят прострожку продольных кромок в одном пакете и, следовательно, имеют одинаковую высоту.

Перед началом монтажа стенки резервуара днище, собранное и сваренное, как при индустриальном способе монтажа, размечают, нанося на него из центра кольцевые риски, соответствующие окружностям наружного края стенки, коробов понтонного кольца, центральной части плавающей крыши. Помимо этого методом засечек или с помощью теодолита размечают места приварки опорных плит стоек плавающей крыши. На днище закатывают рулоны центральной части плавающей крыши, но не разворачивают их до установки первого пояса стенки. По риске соответствующей наружной поверхности стенки резервуара приваривают ограничители из отрезков уголка. В намеченных местах приваривают опорные плиты.

Тема 5.2. Сооружение газгольдеров

Технология сооружения газгольдеров низкого и высокого давлений. Основания и фундаменты под газгольдеры. Контроль качества производства работ по сооружению газгольдеров. Испытание и порядок приёмки в эксплуатацию газгольдеров.

Методические указания

Монтаж газгольдеров низкого давления.

После приемки основания и фундамента газгольдера приступают к монтажу элементов. Разметку фундамента, монтаж, сварку и испытания днища мокрых газгольдеров ведут аналогично монтажу вертикальных цилиндрических резервуаров.

После приемки днища выполняют его разметку, для этого в центре днища приваривают штырь и циркулем проводят окружности, соответствующие расположению стенки резервуара, двутавровых подкладок, колокола и телескопов, опорного кольца корпуса и гидрозатвора. Окружность телескопа размечают на смонтированном опорном кольце, а окружность колокола — на смонтированном дне гидрозатвора. Расположение направляющих отмечают с учетом проектных осей газовых вводов. До разворачивания рулонов проводят контрольную сборку опорного кольца, гидрозатворов и их укрупнение в секции и блоки.

Разворачивание рулонов резервуара, телескопов и колокола осуществляют последовательно или одновременно.

Последний способ, являясь наиболее прогрессивным, позволяет ускорить сооружение резервуара, но требует высокой квалификации монтажников. При его проведении каждый из рулонов разворачивают с опережением на 10—15 м. При разворачивании рулона корпуса его нижний край совмещают с размеченной окружностью и подтягивают к ограничителям из отрезков уголков, прихваченным по намеченной на днище риске.

Затем корпус приваривают к днищу с внутренней стороны прерывистым швом и напротив мест установки подкладок колокола. Длину швов принимают равной 400 мм. Для повышения жесткости и обеспечения правильности формы корпуса при разворачивании рулона ведут монтаж обслуживающей площадки и внутренних направляющих. Внутренние направляющие закрепляют к корпусу верхним концом, а окончательное их закрепление проводят после монтажа корпуса и установки наружных направляющих.

Источник: studopedia.ru

Методы сооружения подводных переходов

Подготовительные работы перед началом строительно-монтажных работ на переходе выполняются с целью обеспечения бесперебойного строительства объекта и заключаются, прежде всего, подготовке строительной площадки и обустройстве ее временными и вспомогательными технологическими сооружениями. Такими сооружениями являются трубосварочная база, механические мастерские, склады для хранения труб, горюче-смазочных и других материалов, хозяйственные, жилые и культурно-бытовые помещения, внутриплощадочные дороги, стоянки и причалы.

По окончании организационно-технической подготовки приступают к выполнению основных строительно-монтажных работ на переходе. В комплекс основных технологических процессов по строительству подводных переходов входят: монтаж и сварка секций в нитку, изоляция и балластировка трубопровода, разработка траншей, укладка и засыпка или замыв трубопровода.

Сварочно-монтажные работы на подводных переходах выполняют теми методами, которые применяют и на строительстве линейной части магистральных трубопроводов. При сооружении небольших по протяженности подводных переходов применяют ручную сварку труб в плети.

На строительстве переходов значительной протяженности сварку отдельных труб в трехтрубные секции выполняют на специальном стенде с использованием сварочных полуавтоматов. На монтажной площадке секции сваривают в одну или несколько плетей в зависимости от ширины водной преграды и длины монтажной площадки. Последняя, как правило, определяется рельефом местности и технологической схемой укладки трубопровода. После сварки плетей проводят их гидравлическое испытание.

Плети испытывают либо по одной, либо одновременно по несколько плетей, соединив их в общую магистраль.

Для изоляции труб на переходах применяют в основном антикоррозийные липкие ленты из полимерных материалов. Изоляцию наносят в полевых условиях.

За рубежом на строительстве переходов применяют различные изоляционные покрытия, наносимые как в заводских, так и в полевых условиях. От механических повреждений их защищают, как правило, монолитным бетонным армированным покрытием выполняющим одновременно функцию балласта.

Подводные земляные работы являются наиболее дорогостоящими и трудоемкими в общем комплексе строительства подводных трубопроводов. В большинстве случаев они определяют продолжительность строительства. При ширине зеркала воды от 500 до 1500 м трудоемкость подводных земляных работ составляет до 70%, а стоимость — до 50% базисной стоимости строительства подводного перехода (без стоимости труб). Специфическими особенностями подводных земляных работ при строительстве переходов являются большой диапазон глубин (до 30 м) и объемов работ (от 1 тыс. м 3 до 1 млн. м 3 ), разнообразие грунтовых условий (от илов до скальных грунтов), разбросанность объектов и необходимость частых перебазировок землеройной техники и персонала.

Многообразие местных условий обусловливает необходимость применения различных методов и большой номенклатуры технических средств для разработки подводных траншей.

При сооружении подводных переходов заглубление трубопроводов может осуществляться устройством на дне водоема или реки подводной траншеи до укладки трубопровода или заглублением до проектных отметок уложенного на дно трубопровода посредством удаления из-под него грунта. На переходах через реки трубопроводы заглубляют в основном по первому способу.

Подводные траншеи могут выполняться землечерпательными рефулерными снарядами, канатно-скреперными установками, взрывным способом.

Метод разработки и тип механизированных средств для конкретного участка перехода определяются проектом в зависимости

от объемов земляных работ, вида грунта и его свойств, характеристики водоема, времени года. При разработке песчаных и осыпающихся грунтов применяют траншейный способ. Необходимая ширина траншеиобеспечивается путем ее перезаглубления и последующего резания откосов. Папильонажный способ применяют при разработке связных грунтов.

Разрабатан земснаряд ТЗР-251 разряда «О» для устройства подводных траншей на больших судоходных реках, водохранилищах, озерах. Этот земснаряд разборный, несамоходный, оборудован землесосом 80МП500-19 с приводом от дизеля с большим моторесурсом.

Для эффективной работы земснаряда при разработке траншей набольших глубинах на всасывающей линии землесоса устанавливают эжектор, питаемый от центробежного насоса, производительностью 450 м 3 /ч при напоре 42 м вод. ст. На земснаряде предусмотрена установка механического рыхлителя фрезерного типа для рыхления плотных грунтов.

Техническая характеристика ТЗР-12 и ТЗР-251

Производительность по грунту I категориим а /ч 50—80 200

Глубина разработки, м ………………. 10—12 25

Категории разрабатываемых грунтов 1—IV 1—IV

Рыхлитель механический с гидроприводом

Способ разработки траншей — Папильонажный или траншейный

Годовая эксплуатационная выработка земснаряда ТЗР-251 по расчетам составляет 150 000 м 3 грунта, что в 2—3 раза больше выработки земснарядов ТЗР-12 и УПГЭУ-ЗМ.

Для разработки подводных траншей на водных преградах малой и средней протяженности, а также на преградах с тяжелыми грунтовыми условиями в ряде случаев целесообразно применять скреперные установки увеличенной производительности с ковшом 3 м 3 и скреперной лебедкой ЛС-301 (рис. 16). Комплект скреперного оборудования вместе с лебедкой ЛС-301 предназначен для разработки подводных траншей в грунтах I—VI.

Рис. 16 – Лебедка ЛС — 301

Техническая характеристика скреперной установки

Тип скрепера…………………………………с откидывающимся днищем

Геометрический объем, м 3 , 3

Производительность при 100%-ном опорожнении, м 3 /ч 18

Ширина траншеи по дну, м . . . . 1,6

Тяговое усилие максимальное, тс 20

Масса оборудования, т . . 6,2

При устройстве подводных траншей в скальных грунтах рыхление грунта производят взрывным способом с применением:

скважинных или колонковых зарядов;

Заглубление уложенного трубопровода до проектных отметок можно выполнять с применением специальных трубозаглубителей или обычных средств гидромеханизации.

Источник: infopedia.su