Установки замедленного коксования являются наиболее распространенным аппаратным решением для переработки тяжелой нефти. Их устройство включает в себя 2 основных модуля – реакторный, где происходит нагрев сырья и его коксование, и механической обработки. Проектирование установок производится поэтапно и включает в себя расчет и выбор технологического оборудования, определение технико-экономических показателей.

Назначение

Технологический процесс коксования является одним из способов переработки нефти. Его основной целью служит получение крупнокускового нефтяного кокса. В промышленности применяют 3 метода коксования:

Вам будет интересно: Талловое масло: состав, получение, применение

Установки замедленного коксования УЗК относятся к последнему типу технологического оборудования. В них сырье предварительно подогревают в печи, а затем передают в необогреваемые реакционные камеры, имеющие слой теплоизоляции для сохранения необходимой температуры. Количество и размер реакторов, мощность печей влияют на производительность всей установки.

ОАО «Нафтан» завершает строительство комплекса замедленного коксования

Вам будет интересно: Ткань рипстоп: что это, состав, характеристики, назначение и применение

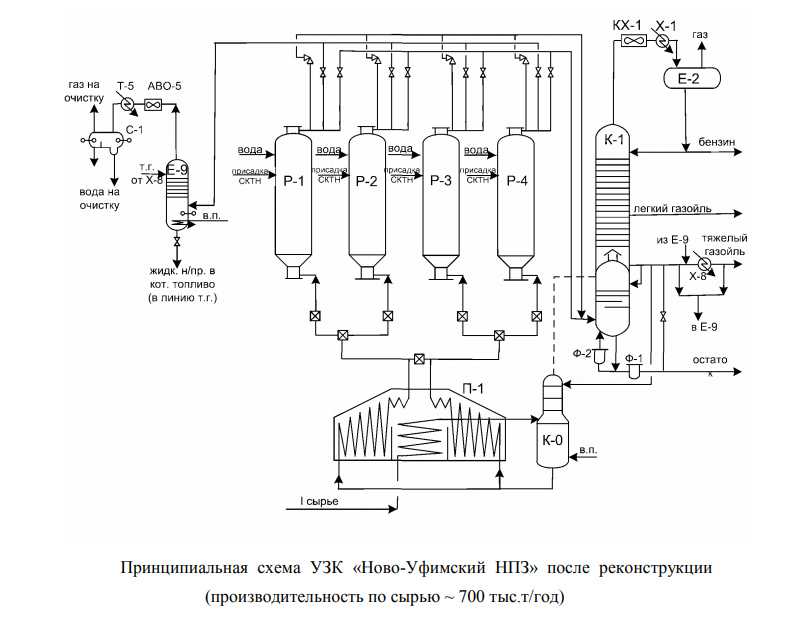

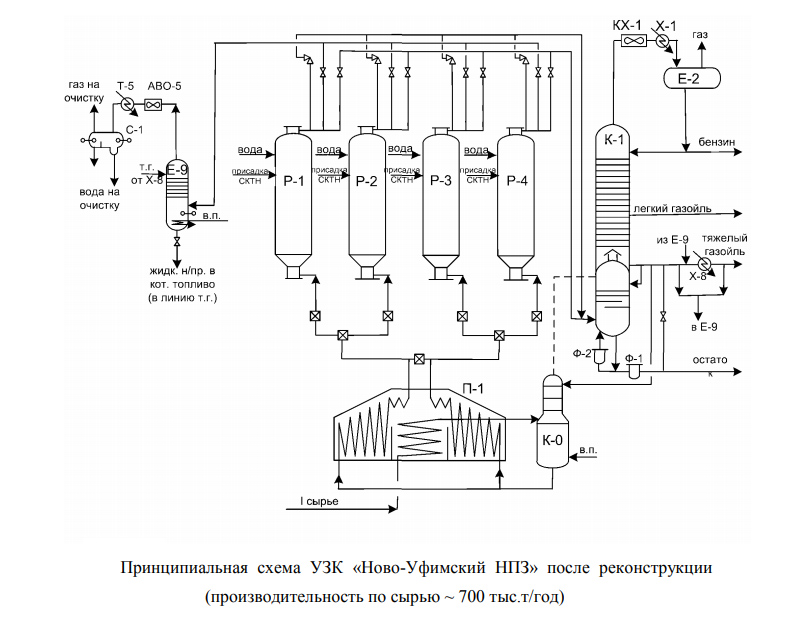

Эксплуатация первой УЗК в России была начата в 1965 г. в «Уфанефтехиме». Установка замедленного коксования этого предприятия работает и по сей день. После реконструкции в 2007 г. ее производительность составляет порядка 700-750 тыс. т/год по массе перерабатываемого сырья.

Конечные продукты

На УЗК, кроме кокса, получают следующие вещества:

- газы коксования (применяют как технологическое топливо или перерабатывают для получения пропан-бутановой фракции);

- бензин;

- коксовые дистилляты (топливо, сырье для крекинга).

На отечественных УЗК выход кокса составляет 20-30% по массе. Этот показатель зависит в первую очередь от качества сырья. Наибольшую потребность в данном продукте испытывает металлургическая промышленность (производство анодов и электродов, алюминия, абразивов, карбидов, углеграфитовых материалов, ферросплавов). Кроме первой уфимской УЗК, в России построены и другие установки замедленного коксования: на Омском НПЗ, Новокуйбышевском НПЗ, в ООО «ЛУКОЙЛ-Волгограднефтепереработка», «ЛУКОЙЛ-Пермнефтеоргсинтез», «ЛУКОЙЛ-Пермнефтеоргсинтез», в «Ангарской нефтехимической компании», ОАО «НОВОЙЛ» (Уфа), ПАО «ТАНЕКО» (Нижнекамск).

Сырье

Вам будет интересно: Геофизические исследования: виды, методы и технологии

Исходные материалы для коксования разделяют на 2 группы: продукты первичной и вторичной переработки. В качестве сырья в установках замедленного коксования применяют следующие вещества:

- мазут;

- полугудрон;

- гудрон;

- пек каменноугольный;

- асфальты и другие продукты производства технических масел;

- жидкие угольные остатки;

- тяжелая пиролизная и сланцевая смола;

- остатки термического крекинга;

- нефтяные битумы и тяжелые нефти.

Строительство высокотехнологичного комплекса замедленного коксования Омского НПЗ

Наиболее распространенным сырьем в настоящее время являются высокоароматизированные нефтяные остатки.

Влияние на технологические параметры

От свойств исходных материалов зависят следующие параметры установки коксования:

- эффективность работы реакционной камеры;

- качество получаемых продуктов;

- выход кокса;

- условия проведения процесса.

Наиболее важными параметрами сырья являются:

- Коксуемость, зависящая от содержания асфальтосмолистых веществ. Значение коксуемости должно находиться в пределах 10-20%. При меньшей величине снижается выход кокса, а при большей – скапливаются отложения внутри змеевиков в печах. Коксуемость определяют по массе твердого остатка в тигле после нагрева в нем образца нефтепродукта.

- Плотность.

- Химический состав. Из вредных примесей, оказывающих наибольшее влияние на качество кокса, выделяют серу (ее должно быть не более 1,5% по массе). В зависимости от назначения кокса в технологическом процессе предпочтительнее использовать разные виды сырья. Так, для получения волокнистой структуры конечного продукта применяют материалы с парафиновым основанием.

Выход кокса пропорционален плотности сырья и содержанию в нем асфальтенов.

Этапы коксования

Технологический процесс в установках замедленного коксования является длительным и непрерывным, от подачи сырья до выгрузки готового продукта. Условно его разделяют на 3 стадии:

Вам будет интересно: Вертолет Ми-1: история создания, технические характеристики, мощность и описание с фото

Классификация

Различают 2 основных вида установок замедленного коксования по их компоновке: одноблочные и двухблочные.

Среди двухблочных установок выделяют 4 типа, для которых характерны следующие конструктивные и технологические особенности:

Применяемое оборудование

Оборудование, которым укомплектовываются установки данного типа, разделяют на следующие группы в зависимости от назначения:

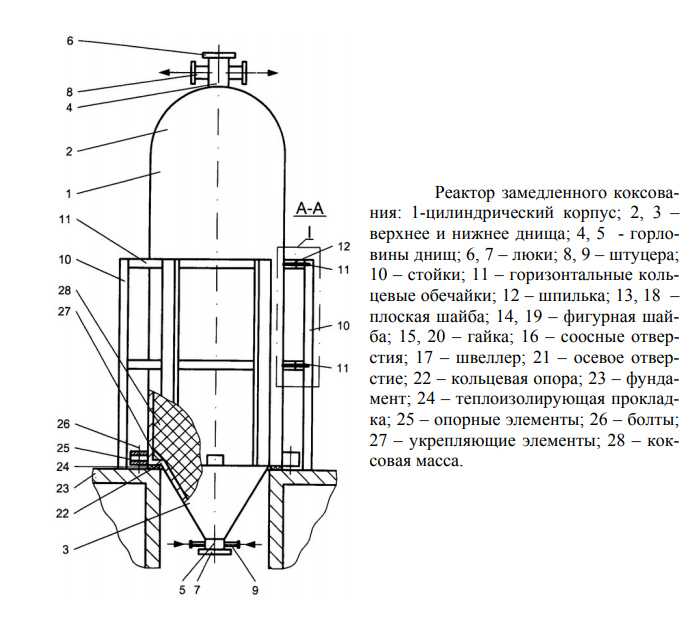

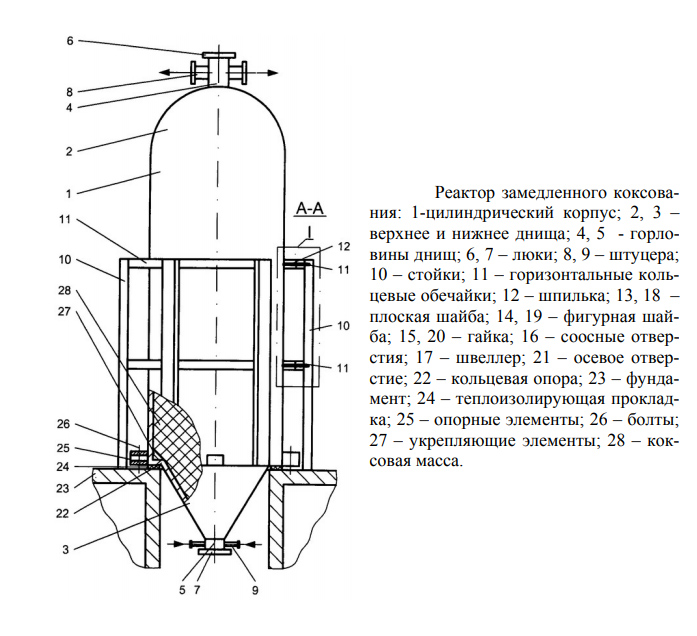

Особенно тщательно при проектировании установок замедленного коксования необходимо рассчитывать конструкции реакционных камер и печей, так как от надежности их работы зависит продолжительность рабочего цикла.

Параметры процесса

Основными параметрами технологии коксования являются:

- Коэффициент рециркуляции, определяемый как отношение суммарной загрузки реакционных змеевиков печей к загрузке всей установки по сырью. При увеличении его значения растет выход качественного кокса, газа и бензина, но уменьшается количество тяжелого газойля.

- Давление в реакционной камере. Его снижение приводит к повышению выхода газойля, уменьшению выхода кокса и газа, росту пенообразования.

- Температура технологического процесса. Чем она больше, тем выше качество кокса по количеству летучих веществ, его прочности и плотности. Максимальное значение ограничивается опасностью закоксовывания печи и трубопроводов, уменьшением долговечности змеевиков. Для каждого типа сырья выбирается своя оптимальная температура.

Строительство установок замедленного коксования сопряжено с большими капитальными затратами. Поэтому чаще всего проводится реконструкция уже функционирующего комплекса оборудования. Это достигается за счет уменьшения цикла коксования, введения в действие новых реакционных камер или снижения коэффициента рециркуляции.

Принцип действия

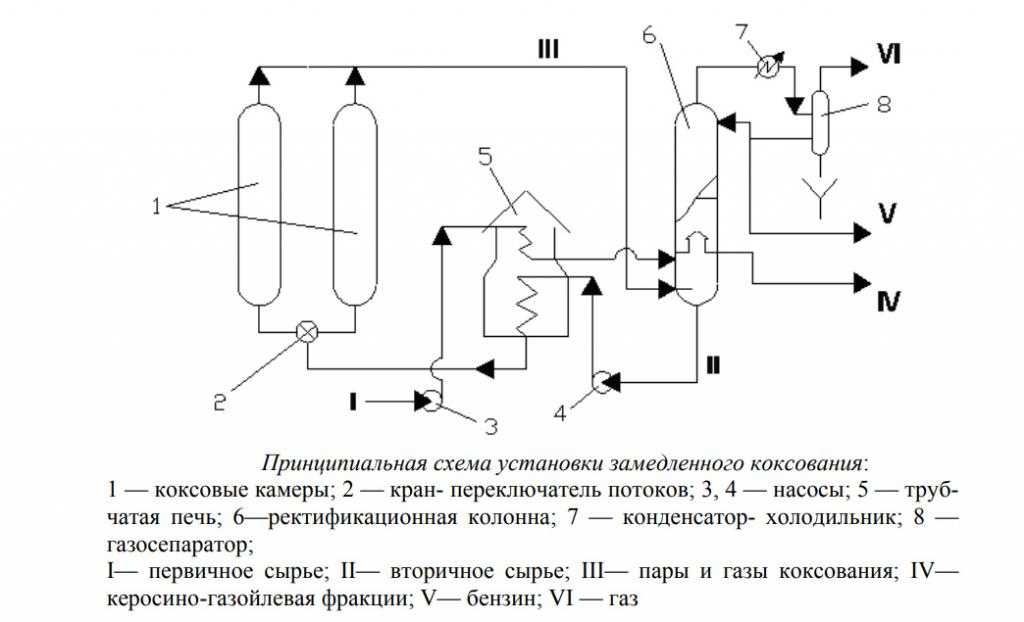

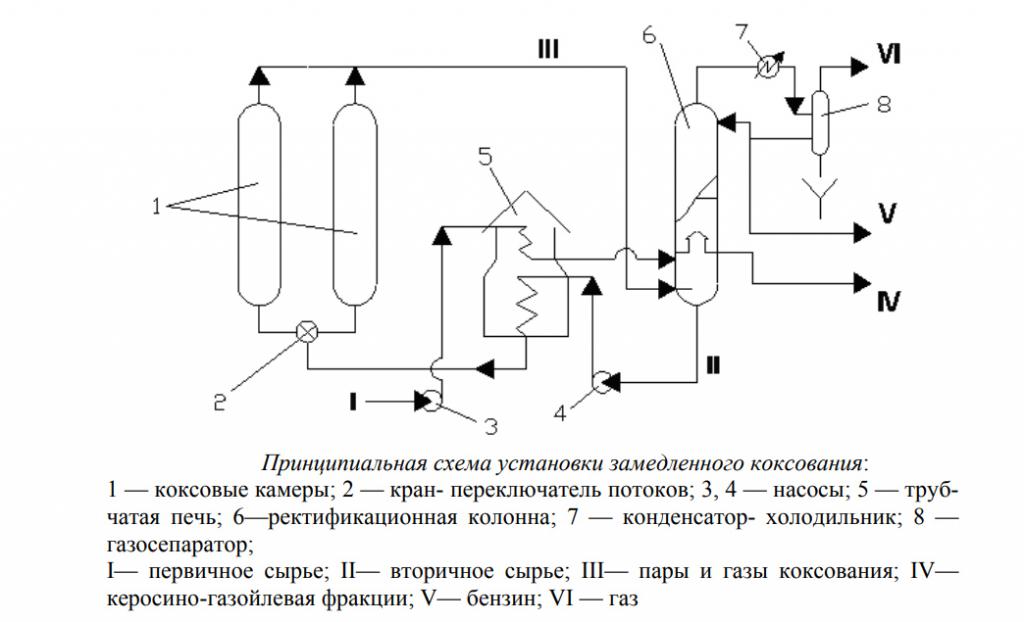

Установки замедленного коксования состоят из одной или нескольких попарных групп камер, в которых одна камера работает на стадии получения кокса, а другая – на выгрузке или в промежуточном состоянии. Процесс разложения исходного материала начинается в трубчатой печи, где он разогревается до 470-510 °С. После этого сырье поступает в необогреваемые камеры, где происходит его глубокое коксование за счет тепла, пришедшего вместе с ним.

Газообразные и жидкие углеводороды отводятся на фракционное разделение в ректификационную колонну. Кокс поступает в отделение по механической обработке, где производится его выгрузка, сортирование и транспортировка. В слое готового продукта бурят скважину, а в нее помещают гидравлический резак. Его сопла работают под давлением до 20 МПа.

Куски разделенного кокса падают на дренажную площадку, где происходит слив воды. Затем продукт дробят на более мелкие части и разделяют на фракции. Далее кокс перемещается на склад.

Принципиальная схема УЗК показана на рисунке ниже.

Коксовые камеры

Камеры представляют собой реактор, являющийся основой всей установки. Цикл работы камеры обычно составляет 48 часов, однако в последние годы проектируются УЗК, работающие в 18- и 36-часовом режиме.

Один цикл работы реактора состоит из следующих операций:

- загрузка сырья, процесс коксования (1 сутки);

- отключение (1/2 ч);

- гидротермальная обработка (2,5 ч.);

- водяное охлаждение продукта, удаление воды (4 ч.);

- выгрузка продукта (5 ч.);

- герметизация люков, опрессовка горячим паром (2 ч.);

- нагрев парами нефтепродуктов, переключение в рабочий цикл (3 ч.).

Проектирование

Проект установки замедленного коксования разрабатывают в следующем порядке:

- определение потребной производительности, т/год;

- анализ сырьевой базы;

- составление теоретического материального баланса процесса коксования для различных видов сырья;

- определение основных материальных потоков;

- проработка принципиальной схемы установки;

- обоснование размеров и числа реакторов;

- определение продолжительности заполнения коксом одной камеры и ее гидравлический расчет, составление графика работы реактора;

- расчеты температурной нагрузки на камеру;

- расчет камер конвекции и радиации;

- разработка компоновки производственной линии;

- технологические расчеты другого основного оборудования (ректификационная колонна, печи, холодильники и другие);

- разработка системы контроля и управления, выбор средств автоматизации;

- описание схем противоаварийной защиты;

- проработка экологических аспектов и мероприятий по безопасности;

- определение экономических показателей (капитальные затраты, численность обслуживающего персонала, фонд заработной платы, производственные затраты на сырье и вспомогательные материалы, годовой экономический эффект, калькуляция себестоимости продукции).

Расчет мощности установки замедленного коксования по годовому показателю производится по формуле:

где P – производительность установки, т/сут.;

t – количество дней работы в году.

Выпуск продукции в натуральном выражении по базовому и проектному варианту определяется на основании материального баланса установки.

Источник: vkmp.ru

Орскнефтеоргсинтез ускорит строительство установки замедленного коксования

«ФортеИнвест» Михаила Гуцериева планирует вложить 18,168 млрд рублей и $216 млн в строительство комплекса замедленного коксования (КЗК) на «Орскнефтеоргсинтезе» (Орский НПЗ, входит в ПФГ «Сафмар»).

Бюджет проекта строительства самой установки замедленного коксования (УЗК) составит 9,889 млрд рублей и $164 млн. Стоимость строительства входящей в КЗК установки гидроочистки бензиновых и дизельных фракций с блоком подготовки водорода составляет 4,282 млрд рублей и $35 млн. Объекты заводского хозяйства комплекса замедленного коксования оцениваются еще в 3,997 млрд рублей и $17 млн.

Программа развития «Орскнефтеоргсинтеза» скорректирована с учетом изменения законодательной базы в части экспортных пошлин и налогообложения. Поэтому строительство КЗК начнется раньше запланированного, т.е. в 2019 году, а завершить его планируется в 2022 году. Капвложения в строительства КЗК в текущем году предусмотрены в размере 1,766 млрд рублей.

Процесс замедленного коксования позволит получать из гудрона дополнительное количество светлых нефтепродуктов — бензинов и дизельной фракции, а также тяжелого газойля коксования и нефтяного кокса. Это исключает выработку товарного мазута и увеличивает выработку дизельного топлива класса Евро-5 и других светлых нефтепродуктов.

Лицензиаром технологии строительства УЗК выступит Foster Wheeler Corp. Помимо УЗК и установки гидроочистки, в комплекс войдут водоблок, установка химводоподготовки, блок отпарки кислых стоков, эстакада налива сжиженных углеводородных газов (СУГ) и резервуарный парк для их хранения, эстакада слива темных нефтепродуктов, факельное хозяйство, административно-бытовой комплекс. Ввод КЗК планировался на 2023 год.

В августе прошлого года глава «ФортеИнвеста» Саид Гуцериев заявил следующее: «В рамках модернизации осталась установка вакуумного блока, однако в связи с усугублением налогового маневра мы смотрим другие варианты развития, которые бы дали нам дополнительную рентабельность, чтобы вернуться к тем показателям, которые мы ожидали. Мы рассматриваем возможность создания установки замедленного коксования. Она может дать дополнительное увеличение рентабельности на 10% при вложении 25 млрд рублей».

Справка: АО «ФортеИнвест» владеет 78,15% уставного капитала завода (85,28% обыкновенных акций). В 2018 году объем переработки нефти на Орском НПЗ был равен 4,75 млн тонн, план на 2019 год — 5,85 млн тонн. Общая стоимость программы развития завода — порядка $1,3 млрд (70 млрд рублей).

Установку замедленного коксования в ближайшие годы планирует построить также «ЛУКОЙЛ-Нижегороднефтеоргсинтез». В 2017 году была переведена в промышленный режим работы УЗК на нефтеперерабатывающем комплексе ТАНЕКО, «Татнефть», Нижнекамск.

Источник: himagregat-info.ru

ТАНЕКО строит 2-ю установку замедленного коксования

Нижнекамск, республика Татарстан, 27 мая — ИА Neftegaz.RU. Главгосэкспертиза РФ рассмотрела и одобрила проектную документацию и результаты инженерных изысканий на строительство установки замедленного коксования (УЗК) на нефтеперерабатывающем комплексе ТАНЕКО.

Об этом Главгосэкспертиза РФ сообщила 11 августа 2021 г.

ТАНЕКО, дочка Татнефти, ведет строительство в г. Нижнекамск республики Татарстан крупного нефтеперерабатывающего и нефтехимического комплекса.

Проектная мощность новой УЗК, которая войдет в состав комплекса ТАНЕКО, составляет 2 млн т/год по сырьевой смеси.

УЗК представляет собой комбинированное многоярусное сооружение с блоками этажерочного типа, насосными станциями и подземными емкостями, а также эстакадами.

Также на площадке УЗК ТАНЕКО предусмотрено строительство вспомогательных зданий: компрессорной, насосной подачи воды на гидрорезку, узел дробления, здание распределительной трансформаторной подстанции и блочно-модульный пост обогрева персонала.

Помимо установки в ходе реализации одобренного Главгосэкспертизой РФ проекта будут сооружены необходимые объекты общезаводского и вспомогательного назначения и узел погрузки нефтяного кокса в автосамосвалы.

Финансирование строительства планируется осуществлять за счет собственных средств застройщика — Татнефти.

Проектную документацию подготовлена в Казанском институте по проектированию объектов нефтяной промышленности (Нефтехимпроекте), входящем в Татнефть.

Замедленное коксование является одним из наиболее эффективных процессов при углублении переработки нефти.

Процесс позволяет получать из нефтяных остатков дополнительные ресурсы дистиллятного сырья, из которого путем облагораживания могут производиться моторные топлива.

На установке замедленного коксования производят нефтяной кокс, кислый газ, нафту (нестабильный бензин), легкий и тяжелый газойли.

На ТАНЕКО уже действует 1 УЗК мощностью 2 млн т/год по сырью, запущенная в 2016 г. в рамках 1 й очереди завода.

Запуск УЗК позволил отказаться от выпуска мазута и увеличить глубину переработки нефти до 95%, а выход светлых нефтепродуктов — до 85,8%.

Новая УЗК войдет в состав 2 й очереди ТАНЕКО, которая технологически является отдельным заводом.

В марте 2021 г. Татнефть и Минэнерго РФ заключили инвестсоглашение о создании новых производственных мощностей на ТАНЕКО , в т.ч. УЗК.

В целом соглашение, заключенное на период до 1 января 2031 г., предусматривает строительство до конца 2026 г. 4 нефтеперерабатывающих установок с общим объемом инвестиций более 50 млрд руб.

Помимо УЗК, в периметр соглашения входят установки каталитического крекинга, гидроконверсии тяжелых нефтяных остатков (ТНО) и изодепарафинизации дизельного топлива (гидроизодепарафинизации).

Эти технологические установки увеличат глубину переработки нефти на ТАНЕКО и обеспечат выпуск бензина Евро-6, а также арктического дизтоплива, соответствующего требованиям Евро-6 и более жестким экологическим спецификациям стран Скандинавии.

Для реализации указанных проектов в соответствии с подписанным соглашением будет получена инвестиционная надбавка к возвратному акцизу на нефть .

Источник: neftegaz.ru

Установка замедленного коксования: проект, принцип работы, расчет мощности и сырье

Установки замедленного коксования являются наиболее распространенным аппаратным решением для переработки тяжелой нефти. Их устройство включает в себя 2 основных модуля – реакторный, где происходит нагрев сырья и его коксование, и механической обработки. Проектирование установок производится поэтапно и включает в себя расчет и выбор технологического оборудования, определение технико-экономических показателей.

Назначение

Технологический процесс коксования является одним из способов переработки нефти. Его основной целью служит получение крупнокускового нефтяного кокса. В промышленности применяют 3 метода коксования:

- Периодический, в кубах. Сырье загружается в горизонтальный аппарат, нагревается с помощью топки под ним, затем в течение 2-3 ч. прокаливается. После чего печь охлаждают и выгружают готовый продукт. Этот способ является наиболее простым и малопроизводительным.

- Непрерывный. Данный способ еще находится на стадии промышленного освоения.

- Полунепрерывный, получивший в настоящее время наибольшее распространение.

Установки замедленного коксования УЗК относятся к последнему типу технологического оборудования. В них сырье предварительно подогревают в печи, а затем передают в необогреваемые реакционные камеры, имеющие слой теплоизоляции для сохранения необходимой температуры. Количество и размер реакторов, мощность печей влияют на производительность всей установки.

Эксплуатация первой УЗК в России была начата в 1965 г. в «Уфанефтехиме». Установка замедленного коксования этого предприятия работает и по сей день. После реконструкции в 2007 г. ее производительность составляет порядка 700-750 тыс. т/год по массе перерабатываемого сырья.

Конечные продукты

На УЗК, кроме кокса, получают следующие вещества:

- газы коксования (применяют как технологическое топливо или перерабатывают для получения пропан-бутановой фракции);

- бензин;

- коксовые дистилляты (топливо, сырье для крекинга).

На отечественных УЗК выход кокса составляет 20-30% по массе. Этот показатель зависит в первую очередь от качества сырья. Наибольшую потребность в данном продукте испытывает металлургическая промышленность (производство анодов и электродов, алюминия, абразивов, карбидов, углеграфитовых материалов, ферросплавов). Кроме первой уфимской УЗК, в России построены и другие установки замедленного коксования: на Омском НПЗ, Новокуйбышевском НПЗ, в ООО «ЛУКОЙЛ-Волгограднефтепереработка», «ЛУКОЙЛ-Пермнефтеоргсинтез», «ЛУКОЙЛ-Пермнефтеоргсинтез», в «Ангарской нефтехимической компании», ОАО «НОВОЙЛ» (Уфа), ПАО «ТАНЕКО» (Нижнекамск).

Сырье

Исходные материалы для коксования разделяют на 2 группы: продукты первичной и вторичной переработки. В качестве сырья в установках замедленного коксования применяют следующие вещества:

- мазут;

- полугудрон;

- гудрон;

- пек каменноугольный;

- асфальты и другие продукты производства технических масел;

- жидкие угольные остатки;

- тяжелая пиролизная и сланцевая смола;

- остатки термического крекинга;

- нефтяные битумы и тяжелые нефти.

Наиболее распространенным сырьем в настоящее время являются высокоароматизированные нефтяные остатки.

Влияние на технологические параметры

От свойств исходных материалов зависят следующие параметры установки коксования:

- эффективность работы реакционной камеры;

- качество получаемых продуктов;

- выход кокса;

- условия проведения процесса.

Наиболее важными параметрами сырья являются:

- Коксуемость, зависящая от содержания асфальтосмолистых веществ. Значение коксуемости должно находиться в пределах 10-20%. При меньшей величине снижается выход кокса, а при большей – скапливаются отложения внутри змеевиков в печах. Коксуемость определяют по массе твердого остатка в тигле после нагрева в нем образца нефтепродукта.

- Плотность.

- Химический состав. Из вредных примесей, оказывающих наибольшее влияние на качество кокса, выделяют серу (ее должно быть не более 1,5% по массе). В зависимости от назначения кокса в технологическом процессе предпочтительнее использовать разные виды сырья. Так, для получения волокнистой структуры конечного продукта применяют материалы с парафиновым основанием.

Выход кокса пропорционален плотности сырья и содержанию в нем асфальтенов.

Этапы коксования

Технологический процесс в установках замедленного коксования является длительным и непрерывным, от подачи сырья до выгрузки готового продукта. Условно его разделяют на 3 стадии:

Классификация

Различают 2 основных вида установок замедленного коксования по их компоновке: одноблочные и двухблочные.

Среди двухблочных установок выделяют 4 типа, для которых характерны следующие конструктивные и технологические особенности:

- Внутренний диаметр камер коксования – 4,6 м. Шатровые нагревательные печи, четыре попарно работающие камеры. Полученные в процессе коксования керосин и газойль используют для нагрева.

- Коксовые камеры Ø 5,5 м. Исходное сырье – прямогонные мазуты с введением высокоароматизированных углеводородов, которые способствуют увеличению выхода качественного продукта.

- Реакторы из легированной стали Ø 5,5 м, высотой 27,6 м, трубчатые печи с объемно-настильным факелом, проходные краны увеличенного сечения, радиоактивные уровнемеры, позволяющие регистрировать расположение раздела фаз «кокс – пена». Последнее новшество помогает лучше использовать полезный объем реактора. Подача турбулизаторов с моющими присадками для снижения коксования змеевиков, охлажденного газойля в шлемовые трубы.

- Реакционные камеры Ø 7 м, высотой 29,3 м. Аксиальный ввод сырьевого материала в реакторы, гидравлическая система для выгрузки кокса с дистанционным управлением, электроприводные краны, склады с напольным типом хранения.

Применяемое оборудование

Оборудование, которым укомплектовываются установки данного типа, разделяют на следующие группы в зависимости от назначения:

- Технологическое, участвующее непосредственно в процессе коксования (печи, аппаратура колонн, теплообменники, камеры-реакторы, кубы, холодильники, насосы, трубопроводы, КИП, краны и другая запорная и переключающая арматура).

- Очистное – сбор и очистка воды для возврата в рабочий цикл (операции охлаждения и извлечения кокса).

- Оборудование для выгрузки кокса из камер (кубов). В современных механизированных установках оно может быть механического и гидравлического типа (штропы, лебедки, гребенки, резаки, штанги, вышки, резиновые рукава).

- Приспособления для транспортировки и обработки готового продукта (приемные желоба и рампы, грузоподъемные краны, конвейеры, питатели, дробилки, склады).

- Машины и оборудование для механизации работ.

Особенно тщательно при проектировании установок замедленного коксования необходимо рассчитывать конструкции реакционных камер и печей, так как от надежности их работы зависит продолжительность рабочего цикла.

Параметры процесса

Основными параметрами технологии коксования являются:

- Коэффициент рециркуляции, определяемый как отношение суммарной загрузки реакционных змеевиков печей к загрузке всей установки по сырью. При увеличении его значения растет выход качественного кокса, газа и бензина, но уменьшается количество тяжелого газойля.

- Давление в реакционной камере. Его снижение приводит к повышению выхода газойля, уменьшению выхода кокса и газа, росту пенообразования.

- Температура технологического процесса. Чем она больше, тем выше качество кокса по количеству летучих веществ, его прочности и плотности. Максимальное значение ограничивается опасностью закоксовывания печи и трубопроводов, уменьшением долговечности змеевиков. Для каждого типа сырья выбирается своя оптимальная температура.

Строительство установок замедленного коксования сопряжено с большими капитальными затратами. Поэтому чаще всего проводится реконструкция уже функционирующего комплекса оборудования. Это достигается за счет уменьшения цикла коксования, введения в действие новых реакционных камер или снижения коэффициента рециркуляции.

Принцип действия

Установки замедленного коксования состоят из одной или нескольких попарных групп камер, в которых одна камера работает на стадии получения кокса, а другая – на выгрузке или в промежуточном состоянии. Процесс разложения исходного материала начинается в трубчатой печи, где он разогревается до 470-510 °С. После этого сырье поступает в необогреваемые камеры, где происходит его глубокое коксование за счет тепла, пришедшего вместе с ним.

Газообразные и жидкие углеводороды отводятся на фракционное разделение в ректификационную колонну. Кокс поступает в отделение по механической обработке, где производится его выгрузка, сортирование и транспортировка. В слое готового продукта бурят скважину, а в нее помещают гидравлический резак. Его сопла работают под давлением до 20 МПа.

Куски разделенного кокса падают на дренажную площадку, где происходит слив воды. Затем продукт дробят на более мелкие части и разделяют на фракции. Далее кокс перемещается на склад.

Принципиальная схема УЗК показана на рисунке ниже.

Коксовые камеры

Камеры представляют собой реактор, являющийся основой всей установки. Цикл работы камеры обычно составляет 48 часов, однако в последние годы проектируются УЗК, работающие в 18- и 36-часовом режиме.

Один цикл работы реактора состоит из следующих операций:

- загрузка сырья, процесс коксования (1 сутки);

- отключение (1/2 ч);

- гидротермальная обработка (2,5 ч.);

- водяное охлаждение продукта, удаление воды (4 ч.);

- выгрузка продукта (5 ч.);

- герметизация люков, опрессовка горячим паром (2 ч.);

- нагрев парами нефтепродуктов, переключение в рабочий цикл (3 ч.).

Проектирование

Проект установки замедленного коксования разрабатывают в следующем порядке:

- определение потребной производительности, т/год;

- анализ сырьевой базы;

- составление теоретического материального баланса процесса коксования для различных видов сырья;

- определение основных материальных потоков;

- проработка принципиальной схемы установки;

- обоснование размеров и числа реакторов;

- определение продолжительности заполнения коксом одной камеры и ее гидравлический расчет, составление графика работы реактора;

- расчеты температурной нагрузки на камеру;

- расчет камер конвекции и радиации;

- разработка компоновки производственной линии;

- технологические расчеты другого основного оборудования (ректификационная колонна, печи, холодильники и другие);

- разработка системы контроля и управления, выбор средств автоматизации;

- описание схем противоаварийной защиты;

- проработка экологических аспектов и мероприятий по безопасности;

- определение экономических показателей (капитальные затраты, численность обслуживающего персонала, фонд заработной платы, производственные затраты на сырье и вспомогательные материалы, годовой экономический эффект, калькуляция себестоимости продукции).

Расчет мощности установки замедленного коксования по годовому показателю производится по формуле:

где P – производительность установки, т/сут.;

t – количество дней работы в году.

Выпуск продукции в натуральном выражении по базовому и проектному варианту определяется на основании материального баланса установки.

Источник: fb.ru