Строительные материалы разделяют на несколько классов, в зависимости от назначения, способа изготовления и технологическому признаку. В зависимости от назначения строительные материалы подразделяются на следующие группы:

— Конструкционные материалы: отвечают за восприятие и передачу нагрузок.

— Теплоизоляционные материалы: обеспечивают сохранение установленного теплового режима.

— Акустические материалы: обеспечивают поглощение звуков и звукоизоляцию.

— Кровельные и гидроизоляционные материалы: обеспечивают водонепроницаемость кровли и иных элементов конструкции.

— Герметизирующие материалы: обеспечивают герметичное заполнение соединений строения.

— Отделочные материалы: применяются для декорирования поверхностей строения и создания дополнительной защиты от воздействия внешней среды.

— Материалы особого назначения: применяются для придания конструкциям специфических дополнительных свойств (термостойкость, защита от кислоты, огнеупорность и т. д.).

Механические свойства (понятным языком)

— Материалы общего назначения: такие как дерево, бетон, цемент, известь. Имеют широкую область применения в различных целях.

По технологическим признакам строительные материалы систематизируют, учитывая вид сырья, из которого они изготовлены, метода производства, свойств материалов и сферы их применения.

По типу изготовления выделяют следующие строительные материалы:

— природные материалы (природный камень, древесина);

— материалы, подверженные механической обработке;

— материалы, полученные методом обжига (минеральные вяжущие вещества, керамика);

— материалы, изготовленные методом плавления (металлы, стекло);

— полученные переработкой органического сырья (деготь, растворители, синтетические полимеры, битум);

— полученные переработкой вяжущих органических веществ (органические кровельные и гидроизоляционные материалы, строительные пластмассы).

Чтобы строение исполняло свое предназначение, и было при этом долговечным, нужно профессионально подобрать материалы, как отделочные, так и конструкционные.

Химические свойства.

Химические свойства выражают степень активности материала к химическому взаимодействию с реагентами внешней среды и способность сохранять постоянными состав и структуруматериала в условиях инертной окружающей среды. Некоторые материалы склонны к самопроизвольным внутренним химическим изменениям в обычной среде. Ряд материалов проявляет активность при взаимодействии с кислотами, водой, щелочами, растворами, агрессивными газами и т. д. Химические превращения прогекают также при технологических процессах производства и применения материалов.

Химическая стойкость — св-во мат. противостоять разрушающему действию химических реагентов — кислот, щелочей, растворенных в воде солей и газов. Она зависит от состава и структуры материалов. Так, мрамор, известняки, цементный камень в строительных растворах и бетонах, в химическом составе которых преобладает оксид кальция (СаО), легко разрушаются кислотами, но стойки к действию щелочей.

Материаловедение | Учебный фильм, 2018

Силикатные материалы, содержащие в основном диоксид кремния (SiO2), стойки к действию кислот, но взаимодействуют при повышенной и нормальной температуре со щелочами. Медленное или быстрое изменение структуры материала под влиянием внешней агрессивной среды называют коррозией. Она бывает химическая, электрохимическая, биологическая.

Коррозионная стойкость — свойство материала сопротивляться коррозионному воздействию среды.

Распространенной и благоприятной средой для развития химической коррозии является вода (пресная и морская). Агрессивность воды зависит от степени ее минерализации, жесткости, щелочности или кислотности.

На развитие коррозионных процессов влияют растворенные в воде соли (H2SO4, Cl и др.) и газы. Химически агрессивной средой является также воздух, содержащий пары NO2, Cl2O и т. д.

Особым видом коррозии является биокоррозия — разрушение материалов под действием живых организмов — грибов, насекомых, растений, бактерий и микроорганизмов. К коррозии относят также «старение» пластмасс — изменение их химического состава и структуры под воздействием ультрафиолетовых лучей солнца и искусственных источников света, кислорода воздуха и повышенных температур.

Коррозия опасна не столько изменением химического состава, сколько структуры и физико-механических свойств материалов.

Кислоте- и щелочестойкость — свойство материала не разрушаться под действием кислот и щелочей.

Кислоты весьма агрессивны к металлам, штукатурке, бетону, ряду осадочных горных пород, силикатному кирпичу.

Кроме минеральных агрессивны также органические кислоты — уксусная, масляная, молочная.

Агрессивны к бетону и другим материалам растворы сахара, патока, фруктовые соки и т. д. Кислотостойкими материалами являются некоторые природные камни — диабаз, базальт, андезит, гранит, но и они разрушаются плавиковой кислотой. Кислотостойки плотная керамика, стекло и большинство материалов из пластмасс. Из щелочей весьма агрессивны концентрированные растворы едкого кали и каустической соды.

Щелочестойкими должны быть пигменты, применяемые для цветной штукатурки и различных окрасок по бетону, цементным и известковым штукатуркам, содержащим известь — сильную щелочь. Нещелочестойкие пигменты врастворах и окрасках быстро обесцвечиваются.

Газостойкость — свойство материала не вступать во взаимодействие с газами окружающей среды.

Строительные материалы должны быть стойкими к сероводороду, углекислоте и другим газам.

Пигменты, в состав которых входят свинец и медь, чернеют под влиянием сероводорода. Между тем взаимодействие гидрата оксида кальция, находящегося в бетоне, штукатурке, силикатном кирпиче, с углекислым газом воздуха способствует увеличению прочности этих материалов.

Важно отметить, что большинство строительных материалов не обладает химической и коррозионной стойкостью.

Так, почти все цементы, бетоны и строительные растворы плохо сопротивляются действию кислот; битумы сравнительно быстро разрушаются под действием концентрированных растворов щелочей; древесина не стойка к действию тех и других.

Многие соли, особенно образующие в воде щелочную и кислую среду, достаточно агрессивны. Растворы солей разрушают материалы также из-за кристаллизации в их порах.

5. Механические свойства.

Механические свойства характеризуют поведение материалов при действии нагрузок различного вида (растягивающей, сжимающей, изгибающей и т.д.).

В зависимости от того, как материалы ведут себя под нагрузкой, их подразделяют на:

Пластичные – это, как правило, материалы однородные, состоящие из крупных, способных смещаться относительно друг друга молекул (органические вещества), или состоящие из кристаллов с легко деформируемой кристаллической решеткой (металлы).

Хрупкие материалы (бетон, природный камень, кирпич) хорошо сопротивляются сжатию и в 5 –50 раз хуже – растяжению, изгибу, удару (соответственно стекло – гранит).

Одним из основных показателей является прочность при соответствующем виде деформации.

Прочность ¾ свойство материала сопротивляться внутренним напряжениям и деформациям, возникающим в материале под действием внешних факторов. Показатели прочности материала зависят от размеров, формы образца (рис.2), скорости его нагружения и других факторов.

Предел прочности на сжатиеили растяжениеопределяют по формуле , (МПа или кгс/см 2 ), где F – разрушающая нагрузка, Н (кгс); А – площадь поперечного сечения образца до испытания, мм 2 (см 2 ).

Определение предела прочности на сжатие строительных материалов проводят согласно ГОСТам путем испытания образцов кубов на механических или гидравлических прессах. Прочность зависит от структуры материала, вещественного состава, влажности, направления приложения нагрузки.

Предел прочности при изгибе , где M – изгиб момент, Н/м; W – мом-т сопротивления, м 3 .

Предел прочностина изгиб определяют по формулам: при одной сосредоточенной нагрузке и балке прямоугольного сечения: , (МПа), (кгс/см 2 ), при двух равных нагрузках, расположенных симметрично оси балки: , (МПа), (кгс/см 2 ) где F – разрушающая нагрузка, Н (кгс); l – пролет между опорами, мм (см); a и b – ширина и высота поперечного сечения балки, мм (см); h – расстояние между грузами, мм (см). Твердость– способность материала сопротивляться проникновению в его поверхность другого более твердого тела правильной формы.

В общем случае для бетонов можно записатьU=j(r,n,N,L,Dі,Au),

где n – объемная доля цементирующего вещества; L – параметры (характеристика) среды эксплуатации изделий; Au – коэффициент анизотропии усадки (параметр качества бетона).

Для некоторых материалов существенное значение имеет и набухание. Важными являются требования по биологической и радиационной стойкости материалов.

Истираемость ¾ свойство материала постепенно разрушаться тонкими слоями под действием истирающих усилий; оценивается потерей первоначальной массы образца, отнесённой к единице его площади или уменьшением толщины материала: ,

где m ¾ масса образца до испытания, г;

m1 ¾ масса образца после испытания, г;

А ¾ площадь истирания, см 2 .

Износ– разрушение материала при совместном действии истирающей и ударной нагрузок.

Стандартные схемы испытаний образцов и изделий при определении прочности

6. Технологические свойства

характеризуют способность материала подвергаться тому или иному виду обработки. Так, например, к технологическим свойствам древесины относятся: хорошая гвоздимость, легкость обработки различными инструментами. Технологические свойства некоторых полимерных материалов включают способность обтачиваться, сверлиться, легко склеиваться, свариваться. Бетонные, растворные, глиняные, асфальтобетонные и другие смеси обладают пластичностью, вязкостью, которые обеспечивают заполнение определенного объема.

Пластичность– способность материала деформироваться без разрыва сплошности под влиянием внешнего механического воздействия и сохранять полученную форму, когда действие внешней силы прекращается. Пластичность – это важное свойство, влияющее на технологию производства бетонов, строительных растворов, керамических и других строительных материалов, а также на свойства готовых изделий. При высокой пластичности ускоряются и удешевляются операции смешивания и формования, повышается однородность готовых изделий, что благоприятно сказывается на их физических и механических свойствах, химической стойкости.

Вязкостьюили внутренним трениемназывают сопротивление жидкости передвижению одного ее слоя относительно другого. Когда какой-либо слой жидкости приводится в движение, то соседние с ним слои тоже вовлекаются в движение и оказывают ему сопротивление. Величина этого сопротивления зависит от вещественного состава и температуры.

Для количественной характеристики вязкости служит коэффициент динамической вязкости,который измеряют в Па×с.

Вязкостные свойства имеют большое значение при использовании органических вяжущих материалов, синтетических и природных полимеров, клеев, масел, красочных составов. Вязкость этих материалов снижается при нагревании и резко повышается с понижением температуры.

Длительное действие нагрузки, постоянной по величине и направлению, вызывает в бетоне увеличивающиеся деформации, которые затухают только через несколько лет эксплуатации конструкции. Это явление называется ползучестью.

Основная причина ползучести объясняется пластическими свойствами цементного камня в начальные сроки твердения, когда он еще не полностью закристаллизовался, не приобрел достаточной прочности и жесткости.

7. Акустические свойства. Акустические свойства материалов связаны с взаимодействием материала и звука; прежде всего, это — звукопроводность и звукопоглощение.

Звукопроводность — свойство материала проводить через свою толщу звук; она зависит от строения и массы материала. Тяжелые материалы (кирпич), а также пористые и волокнистые плохо проводят звук.

Звукопроницаемость — отрицательное свойство, так как в большинстве случаев к строительным материалам предъявляются требования изоляции помещений от внешних шумов.

Звукоизоляция — ослабление звука при его проникновении через ограждающие конструкции — это свойство материала, обратное звукопроницаемости.

Звукопоглощение — свойство материала поглощать и отражать падающий на него звук. Оно зависит от пористости материала, его толщины, состояния поверхности, а также от частоты звукового тона, измеряемого количеством колебаний в секунду.

Звукопоглощение За единицу звукопоглощения принимают поглощение звука 1 м2 открытого окна; при открытом окне звук поглощается полностью. Звукопоглощение всех строительных материалов меньше единицы. Звукопоглощение материала оценивают коэффициентом звукопоглощения, т. е. отношением энергии, поглощенной материалом, к общему количеству падающей энергии в единицу времени.

Звукопоглощение зависит от характера поверхности материала. Материалы с гладкой поверхностью хорошо отражают падающий на них звук, поэтому в помещениях с гладкими стенами создается постоянный шум.

Материалы с развитой открытой пористостью хорошо поглощают и не отражают падающий на них звук. Известно, что ковры, дорожки, мягкая мебель заглушают звук. Специальная акустическая штукатурка с мелкими открытыми порами хорошо поглощает и заглушает звук. В принципе те строительные материалы, которые плохо пропускают через себя звук, хорошо его поглощают и не отражают, являются акустическими материалами.

Уменьшение шума в результате использования таких материалов сохраняет здоровье людей, создает для них определенные условия и способствует повышению производительности труда.

8. Теплофизические свойства.

Морозостойкость- способность насыщенного водой материала выдерживать неоднократные замораживания и размораживания (оттаивания) без признаков значительного снижения прочности и разрушения.

Морозостойкость характеризует долговечность строительных материалов в конструкциях. Осенью материалы особенно насыщаются водой, а при наступлении морозов эта вода замерзает в порах, превращаясь в лед, и увеличивается на 9%.

Лед, как клинок, давит на стенки пор и разрушает их. При следующем увлажнении вода проникает еще и еще глубже. Повторение этих процессов приводит к «шелушению» поверхности материалов, которое начинает распространяться внутрь.

Как правило, пористые материалы являются достаточно морозостойкими, если при насыщении вода заполняет не более 85% объема пор.

Следовательно, наибольшей морозостойкостью обладают материалы с закрытой структурой пустот и пор, а так же плотные материалы.

Теплопроводность — способность материала проводить через свою толщину тепловой поток, который возникает из-за разности температур на поверхностях, ограничивающих материал.

Проводить тепло способны все материалы, но теплопроводность при этом у них различна. Она зависит от вида материала, пористости, плотности, влажности, средней температуры, при которой происходит передача тепла.

Так как большинство материалов имеют поры и пустоты, а теплопроводность воздуха меньше, чем у твердых материалов, то увеличение пористости приводит к снижению теплопроводности.

Термическое сопротивление — величина, обратная сопротивлению.

Благодаря низкой теплопроводности воздуха, он оказывает огромное термическое сопротивление прохождению потока тепла.

На теплопроводность материала влияет характер пор. Теплопроводность материала (при одинаковой пористости) будет меньше при мелких порах, потому как в крупных порах произойдет передача теплоты конвекцией.

При наличии крупных сообщающихся пор теплопроводность увеличивается. С замкнутым порами материалы менее теплопроводны, чем с сообщающимися порами.

Теплопроводность зависит от структуры материала. У материала со слоистыми и волокнистым строением теплопроводность вдоль и поперек различна (пример — древесина).

Более теплопроводными будут влажные материалы, потому как теплопроводность воды больше в 25 раз, чем у воздуха.

Когда повышается температура, теплопроводность возрастает у большинства материалов, а у некоторых уменьшается (металлы).

Теплоемкость — способность материала поглощать при нагревании и отдавать при охлаждении определенное количество теплоты.

При расчетах теплоустойчивости наружных стен отапливаемых зданий, расчете подогревов растворов, бетонов и т.д. учитывают теплоемкость.

Огнестойкость — способность материала противостоять воздействию огня, высоких температур и воды в условиях пожара.

Огонь вызывает у материалов химическое разложение (доломит, известняк, органические материалы), плавление (пластмассы, алюминий), деформации и разрушения (гранит, сталь).

По степени огнестойкости строительные материалы делятся на несгораемые, трудносгораемые, сгораемые.

В условиях пожара несгрораемы материалы не обугливаются и не тлеют. К ним относятся: керамический кирпич, бетон, черепица, природные и асбестоцементные каменные материалы.

Под действием огня трудносгораемые материалы с трудом воспламеняются, обугливаются и тлеют, но лишь при наличии источника огня. К ним относят: с теклопластики, асфальтовый бетон, оштукатуренную древесину.

Сгораемые материалы при пожаре воспламеняются, горят и тлеют, после удаления источника огня продолжают гореть. К ним относят: рубероид, древесину, войлок, пластмассы, битумы, обои, полимерные материалы.

С целью повышения огнестойкости материалов, их обрабатывают и пропитывают специальными огнезащитными составами — антипиренами. Под воздействием огня эти составы выделяют газы, препятствующие горению или образуют поверхность, замедляющую нагрев материала.

Огнеупорность — способность материала выдерживать продолжительное воздействие высоких температур без деформаций и размягчений.

По степени огнеупорности материалы подразделяют на: огнеупорные, тугоплавкие, легкоплавкие.

Огнеупорные материалы способны выдержать длительное воздействие температуры свыше 1580°С. Они применяются для футеровки внутренних поверхностей промышленных печей (магнезитовые и графитовые материалы, шамотный кирпич).

Тугоплавкие материалы могут выдерживать без размягчения температуру 1350. 1580°С (кирпич гжельский для кладки печей).

Легкоплавкие материалы размягчаются при температуре ниже 1350°С (пустотелый и полнотелый керамический кирпич).

9. Гидрофизические свойства.

Гигроскопичность — свойство пористого материала поглощать водяной пар из воздуха. Степень гигроскопичности напрямую зависит от величины пор в материале, от его структуры, температуры относительной влажности воздуха. Если материалы обладают одинаковой пористостью, но у одного поры мельче, чем у другого, то он обладает большей гигроскопичностью.

Высокая гигроскопичность отрицательно сказывается на физико-механических характеристиках материалов. Если цемент поглощает при хранении водяные пары из воздуха, то он теряет активность, начинает комкаться, теряется его прочность. При влажном воздухе древесина разбухает, меняется форма изделий, их размер. Постоянное увлажнение и высыхание (разбухание и усушка) древесных изделий приводит к короблению и образованию трещин. У разных строительных материалов своя гигроскопичность.

Гидрофильными называют материалы, активно притягивающие молекулы воды. К ним относится глина, минеральные вяжущие — цемент и гипс. Гидрофобными называются материалы, отталкивающие воду. Это битумы, полимеры, стекло. При сушке, хранении и перевозке строительных материалов необходимо учитывать их гигроскопичность.

Влажность — количество воды в материале. Увлажняясь, материалы начинают терять свои первоначальные свойства, а потому их надо предохранять от увлажнения.

Водопоглощение — свойство материала впитывать и удерживать воду. Определяется погружением образца материала в воду с комнатной температурой и выдерживанием в воде некоторое время. Обычно, водопоглощение меньше пористости материала, потому что поры бывают закрытыми или настолько мелкими, что в них не может проникнуть вода. В очень крупных порах вода не задерживается.

Водостойкость — способность материала сопротивляться разрушительным действиям влаги. Водостойкость является важной характеристикой строительных материалов, применяемых в гидротехнических сооружениях. В качестве гидроизоляционных материалов (полимерные пленки, битумы) применяются материалы с высокой гидрофобностью и водостойкостью.

Влагоотдача — способность материала отдавать воду при наличии соответствующих условий в окружающей среде (повышении температуры, снижении влажности воздуха, движении воздуха). Влагоотдача характеризуется количеством воды, которое теряется материалом за сутки при относительной влажности воздуха 60% и при температуре 20°С. Никогда не бывает строительных материалов и конструкций в абсолютно сухом состоянии. Определенная влажность всегда имеет место быть.

Водопроницаемость — способность материала под давлением пропускать воду. Степень проницаемости зависит от пористости и строения материала. Особо плотные материалы, у которых истинная плотность и средняя плотность равны (стекло, металл), водонепроницаемы.

Для кровельных и гидроизоляционных материалов водопроницаемость играет первостепенную роль.

10. Контроль качества строительных материалов. Стандартизация, сертификация, виды нормативных документов в строительстве и стройиндустрии.

Качество цементаможно определить по дате изготовления и сроку его хранения. По внешним признакам цемент считается качественным, если нет окомкования. Начало процесса окомкования проверяется на ощупь: если взять цемент в кулак и сжать его, то вежеизготовленный сразу «вытечет» между пальцами, а лежалый образует комок, поскольку он уже набрал влаги.

Такой цемент использовать не рекомендуется. Хранить цемент следует в сухих закрытых сараях на сухих деревянных полах, приподнятых над землей на 20. 50 см и застеленных одним слоем рубероида. Особенно требовательны к условиям хранения высокомарочные цементы, которые из-за тонкости помола быстро окомковываются и теряют активность. Места, где хранится цемент, должны быть защищены не только от сырости, но и от усиленного обмена воздухом, особенно от сквозняков.

Качество кирпичасчитается хорошим, если при падении на твердое основание с высоты 1,5 м он не разбивается на мелкие кусочки. О качестве кирпича можно судить и по цвету: 1. бледно-розовый цвет говорит о недожоге, такой кирпич непрочен и сильно впитывает воду; 2. красный — нормального качества, твердый и прочный; 3. бурый с трещинами и стекловидной поверхностью — пережженный (железняк), он почти не впитывает воду и плохо вяжется со строительным раствором.

Качество известиопределяют по вязкости раствора, состоящего из из извести и песка в пропорции 1:3. На этом растворе складывается столбик из 7 красных полнотелых кирпичей. Через 4 дня столбик осторожно поднимают вверх за верхний кирпич. Если столбик не разрушится, то известь считается хорошего качества. Гашеную известь лучше всего хранить в виде известкового теста, залитого сплошным слоем воды на 5. 10 см.

Качество строительного раствораопределяют по основным свойствам, пластичности и однородности. Пластичный раствор хорошо расстилается на основании, тогда как жесткий образует разрывы. Сцепление кирпича с раствором должно происходить по всей поверхности; наличие «чистых» мест на кирпиче указывает на недостаточную пластичность и однородность. Однородность раствора достигается тщательным перемешиванием. Соотношение цемента и песка — 1:3.

Качество бутового камняопределяют ударом молотка: 1. звонкий звук получается при хорошем качестве бута; 2. глухой звук — при наличии примесей глины и других пород. Бутовый камень низких марок от одного удара молотка массой 1 кг разбивается в щебень.

Качество камня можно определить и таким способом: если куски после насыщения их водой размягчаются или разламываются на части, то он считается непригодным для кладки.

Качество глинызависит от ее жирности, которую проверяют на ощупь, растиранием глины между пальцами. Глина считается жирной, если при разминании в ней не ощущается песок. Жирность можно определить, скатав между ладонями жгутик из глины толщиной 1,5. 2,0 см и длиной 15. 20 см.

Жгутик из тощей глины (суглинка) при растяжении за оба конца мало растягивается и дает неровный разрыв. Глина средней пластичности вытягивается плавно и обрывается, когда толщина в месте разрыва достигает 15. 20% от диаметра жгутика, жгутик из пластичной глины вытягивается плавно и постепенно утончается, образуя в месте разрыва острые концы. Для определения жирности различных глин скатывают шарики диаметром 4. 5 см, которые высушивают в одинаковых условиях. Большое количество трещин на поверхности шарика указывает на наиболее жирную глину.

Качество землебита.Землебит готовят из различных грунтов, пригодность которых можно определить следующим образом. В ведро без дна слоями по 10. 12 см насыпают грунт, причем каждый слой трамбуют до тех пор, пока трамбовка не начнет отскакивать. Наполнив таким образом ведро грунтом, поднимают его вместе с подкладкой и опрокидывают на ровную поверхность.

Получившийся конус предохраняют от дождя, ветра, солнца в течение 8. 12 суток. За это время конус не должен коробиться, давать трещин. Если через 2 недели конус, падая с метровой высоты, не разобьется и выдержит давление на сжатие не менее 15 кг/см 2 , то это свидетельствует о высоком качестве грунта. Образование трещин говорит о том, что грунт жирный.

Различают государственную (национальную) стандартизацию и международную стандартизацию. Государственная стандартизация — форма развития и проведения стандартизации, осуществляемая под руководством государственных органов по единым государственным планам стандартизации. Международная стандартизация проводится специальными международными организациями или группой государств с целью облегчения взаимной торговли, научных, технических и культурных связей. Устанавливаемые при стандартизации нормы оформляются в виде нормативно-технической документации по стандартизации — стандартов и технических условий.

Основные понятия сертификации

К объектам сертификации относятся продукция, системы качества, предприятия, услуги, системы качества, персонал, рабочие места и др. В сертификации продукции, услуг и иных объектов участвуют первая, вторая и третья стороны.

Первая сторона — интересы поставщиков.

Вторая сторона — интересы покупателей.

Третья сторона — это лицо или органы, признаваемые независимыми от участвующих сторон в рассматриваемом вопросе (ИСОМЭК2). Сертификация может иметь обязательный и добровольный характер.

Сертификация — это процедура подтверждения соответствия, посредством которой независимая от изготовителя (продавцы, исполнителя) и потребителя (покупателя) организация удостоверяет в письменной форме, что продукция соответствует установленным требованиям

виды нормативных документов: СНиП, СН, ВСН, РСН, ТУ, СНБ,СТБ, РДС, различные инструкции, положения и т.д. времен СССР, а также целый ряд ГОСТ

Общие свойства древесины.

Для древесины основными и наиболее важными являются следующие свойства:

1. Механические: прочность, твёрдость, деформативность, удельная вязкость, эксплуатационные характеристики, технологические характеристики, износостойкость, способность удерживать крепления, упругость;

2. Физические: внешний вид (текстура, блеск, окраска), влажность (усушка, коробление, водопоглощение, гигроскопичность, плотность), тепловые (теплопроводность), звуковые (акустическое сопротивление, звукопроводность), электрические (диэлектрические свойства, электропроводность, электрическая прочность);

3. Химические свойства.Древесина является анизотропным материалом, то есть материалом с неодинаковыми свойствами по направлениям относительно волокон. (Так, например, усушка вдоль волокон меньше, чем поперёк волокон, а усушка в радиальном направлении меньше, чем в тангентальном. Различны также, в зависимости от направления волокон, влагопроводность, паропроницаемость, звукопроводность и др.)

· Прочность древесины — способность сопротивляться разрушению под действием механических нагрузок. Различают прочность на сжатие и растяжение по направлениям приложения нагрузки — продольной и поперечной; статический изгиб.

· Твёрдость древесины — способность древесины сопротивляться внедрению в нее более твёрдого тела. Для оценки твёрдости древесины используется тест Янка

· Износостойкость — способность древесины сопротивляться износу, то есть постепенному разрушению её поверхностных зон при трении. Износ боковых поверхностей больше, чем торцовых; износ влажной древесины больше, чем сухой.

· Влажность древесины. Различают абсолютную и относительную влажность древесины.

o Абсолютная влажность древесины — это отношение веса содержащейся в древесине влаги по отношению к массе абсолютно сухой древесины, выраженная в процентах.

o Относительная влажность древесины — это отношение веса содержащейся в древесине влаги к весу сырой древесины, выраженное в процентах.

Древесину по влажности делят на следующие категории: сырая — 23 % и более, полусухая — 18—23 %, воздушно-сухая — 12—18 %, сухая —8—12 %.

· Гигроскопичность , Звукопроницаемость, Цвет

· Пористость —Для древесины различных видов пористость имеет разное значение, но в среднем разбег её значения составляет 30—80 %.

· Разбухание древесины проявляется при нахождении материалов при повышенной влажности воздуха длительное время.

· Усушка — изменение размеров при потере влаги древесиной в результате сушки. Усушка происходит естественным образом. Прямым следствием усушки является образование трещин.

· Коробление происходит в результате неравномерной сушки древесины.

· Растрескивание — результат неравномерного высыхания наружных и внутренних слоёв древесины.

· Теплопроводность. В отличие от других строительных материалов, древесина является менее теплопроводной. Это позволяет использовать её для теплоизоляции помещения.

· Электропроводность — способность материала проводить электрический ток. Данное свойство у древесины напрямую зависит от влажности.

· Запах зависит от содержания в древесине смол и дубильных веществ. Текстура — рисунок, образующийся при распиливании дерева.

· Вес древесины — различают удельный и объёмный вес древесины. Удельный вес — масса единицы объёма древесины без учёта пустот и влаги. Данный вес не зависит от породы древесины и составляет 1,54 г/см³. Объёмный вес — это масса единицы объёма древесины в естественном состоянии, то есть с учётом влаги и пустот.

· Наличие пороков — особенностей и недостатков строения древесины и ствола дерева, возникающих во время его роста или после спиливания. Отдельные группы пороков могут возникать в древесине при обработке её человеком (дефекты обработки древесины) или при поражении её грибами (грибные поражения древесины).

2. Материалы и изделия из древесины.

Материалы из древесины применяют в строительстве в качестве конструкционных, отделочных, теплоизоляционных, акустических и столярных изделий.К конструкционным материаламотносят круглые лесоматериалы, пиломатериалы, фанеру, древесные слоистые пластики, фибролит, арболит, цементно-стружечные плиты.

Круглые лесоматериалыполучают путем очистки от коры и распиловки стволов деревьев. В зависимости от диаметра верхнего торца их подразделяют на бревна (не менее 14 см), подтоварник(8–13см)и жерди (3 см).

Толстые короткие лесоматериалы диаметром более 200 мм называют кряжами, их используют для изготовления древесного шпона, фанеры; бревна – для выработки пиломатериалов, возведения бревенчатых домов, изготовления свай, гидротехнических сооружений, элементов мостов, опор линий связи, радио- и электропередачи; подтоварник и жерди – для вспомогательных и временных сооружений.

При раскрое бревен получают пиломатериалыразличного вида и размеров (брусья, шпалы, доски) (рис. 2.2). Из бревен, досок и брусьев изготавливают клееные конструкции: рамы, арки, фермы, балки, сваи, прочность, жесткость и несущую способность которых повышают путем армирования стальными стержнями, проволокой, сеткой или стеклопластиковой арматурой.

Фанерапредставляет собой листовой материал, склеенный из трех и более слоев лущеного шпона таким образом, чтобы направление волокон в смежных слоях было взаимно перпендикулярным. В строительстве фанеру применяют для выполнения обшивки внутренних перегородок на деревянной раме, пространственных конструкций в виде сводов и куполов, а также клееных балок, арок и ферм.

Шпон– тонкий листовой материал, полученный лущением или строганием на специальных станках распаренных кряжей.

Древесные слоистые пластикипредставляют собой листовой материал, полученный методом прессовки нескольких слоев шпона, пропитанного при высокой температуре высокомолекулярными смолами. Из пластиков выполняют обшивку градирен, конструкции жестких пространственных оболочек для покрытия помещений больших пролетов (крытые стадионы, цирки, рынки), наружную и внутреннюю отделку производственных помещений.

Фибролитомназывают плитный материал из тонких длинных древесных стружек и минерального вяжущего (чаще — портландцемента).

Плиты фибролита хорошо оштукатуриваются и окрашиваются; прочно сцепляются с незатвердевшим бетоном и надежно крепятся к поверхности бетонных и каменных конструкций. Конструкционные фибролитовые плиты применяют в качестве перекрытий, перегородок и покрытий сельскохозяйственных и складских зданий, а также стен деревянных стандартных домов, теплоизоляционный и акустический – для обеспечения комфортных условий проживания и работы в жилых и общественных зданиях.

Арболитпредставляет собой легкий деревобетон на минеральном вяжущем.

Для изготовления арболита используют дробленые отходы лесопиления и переработки древесины различных пород, а также измельченные сучья, ветви, вершины, горбыли, рейки. В качестве минерального вяжущего чаще применяют портландцемент, реже – известь с гидравлическими добавками, в отдельных случаях – магнезиальные и гипсовые вяжущие. Из арболита делают навесные и самонесущие панели наружных и внутренних стен, плиты покрытий. Поверхность панелей защищают асбестоцементными листами на шурупах, цементным раствором, керамической плиткой. Не разрешается использовать изделия из арболита для цоколей, стен подвалов.

Перспективным материалом для деревянного домостроения являются цементно-стружеч

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Источник: cyberpedia.su

Свойства строительных материалов. Виды и методы их исследований в испытательной лаборатории

Оглавление:

К строительным относятся материалы, применяемые для сооружения и ремонта промышленных, жилых зданий и технологических сооружений. Это могут быть материалы природного происхождения (песок, глина, камень, древесина) или искусственного (бетон, цемент, стекло, кирпич, композиционные строительные материалы); а также конструкционные, изоляционные (гидро-, теплоизоляция), отделочные.

Свойства материалов и изделий – это показатели, с помощью которых можно оценить взаимодействие материала с окружающей средой, его пригодность для работы в конкретных условиях. Для испытания строительных материалов различается несколько видов свойств: физические, механические, химические, физико-химические, физико-механические, технологические, эксплуатационные.

Физические свойства определяют отношение материала к различным физическим процессам и воздействиям. К основным физическим свойствам материала можно отнести:

Механические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. К этому виду свойств можно отнести:

- твердость (способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки),

- хрупкость (свойство материалов разрушаться под действием внешних сил без остаточных деформаций),

- прочность (способность материала сопротивляться разрушению),

- упругость (свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки),

- пластичность (способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом),

- истираемость (способность материала изменяться в объёме и массе под действием истирающих усилий),

- водостойкость (способность материала сопротивляться длительному разрушающему действию воды) и прочие.

Химические свойства характеризуют склонность материала к взаимодействию с различными веществами и способность противостоять их вредному воздействию (коррозионная или химическая стойкость).

Технологические свойства определяют способность материала подвергаться различным видам обработки, изменяющих состояние материала, придающих нужную форму и размеры. К ним относятся:

- Дробимость (способность природных и искусственных материалов при ударе делиться на части различных размеров и форм).

- Шлифуемость (способность продукта полностью скрывать цвет поверхности, на которую он наносится).

- Ковкость (деформируемость, штампуемость – способность к значительными пластическим деформациям без разрушения и образования пороков).

- Свариваемость (способность материалов образовывать сварное соединение, свойства которого близки к свойствам свариваемых материалов).

- Обрабатываемость резанием (способность материалов поддаваться обработке резанием).

- Уплотняемость (способность материала пластически деформироваться (сжиматься) под действием собственной массы и приложенного нормального давления без нарушения структурной сплошности.

- Литейные свойства (способность жидких материалов заполнять литейные формы и образовывать плотные отливки).

- Укрывистость (способность продукта полностью скрывать цвет поверхности, на которую он наносится).

К эксплуатационным (оценивающим пригодность материала для работы в специальных условиях) можно отнести такие свойства, как – жаростойкость, жаропрочность, износостойкость.

Для чего необходимо анализировать свойства материалов?

Для возведения строительных объектов различного назначения требуется огромное количество материалов и изделий разной номенклатуры. В общей сложности сумма может достигать нескольких сотен единиц. Затраты на их приобретение могут составлять 50-70% сметы.

Надежность и безопасность будущего сооружения определяет выбор качественных строительных материалов, использование необходимых технологий их применения. Именно поэтому необходимо своевременно проводить объективную оценка качества материалов у специалистов.

Изучение характеристик строительных материалов может потребоваться при:

- проверке сооружений на соответствие нормам и требованиям,

- анализе продукции с целью оценки качества и соблюдения норм изготовления,

- судебных разбирательствах,

- входном контроле, техническом надзоре.

Заказать исследования строительных материалов в лаборатории «И.Д.К»

Виды механических испытаний

Механические испытания по характеру действующей на испытуемый объект во время испытания нагрузки, делятся на три вида: статические, динамические, усталостные.

Статическими называют испытания, при которых испытуемый образец подвергают постоянной или медленно возрастающей нагрузке. Наиболее важны следующие виды статических испытаний:

- Испытания на растяжение (все материалы). Позволяет выяснить предел текучести, прочности, упругости, относительное удлинение и сужение.

- Испытания на сжатие (дерево, кирпич, бетон, металлы и полимеры). Применяются реже, позволяют выявить предел прочности, текучести, упругости, относительное укорочение).

- Испытания на изгиб (полимеры, дерево, стекло, керамика, металлические материалы). Для определения предельной пластичности. Измеряется углом изгиба, вызывающего в изогнутой зоне появление первой трещины.

- Испытания на сдвиг (дерево, металлы)

- Испытания на кручение (арматура, металл, сталь).

Динамическими называют испытания, при которых материал подвергают воздействию ударным нагрузкам (резкое изменение величины нагрузок и большой скоростью деформации). По результатам динамических испытаний определяют величину работы, затраченной на деформацию или разрушение образца.

- Ударное растяжение используют для определения прочности и пластичности материала при его растяжении с высокой скоростью.

- Ударная вязкость (ударная вязкость по Шарпи) имеет наибольшее значение для определения сопротивления хрупкому разрушения вязких металлических и высокополимерных материалов.

- Ударное кручение применяют для определения вязкости материалов.

- Ударный изгиб.

Усталостные испытания могут длится сотни часов и проводятся при многократном циклическом приложении, нагрузки к образцу. В конечном итоге определяется предел выносливости материала (предельные напряжения, которые образец выдерживает без разрушения). Испытания на усталость проводятся на растяжение, кручение, изгиб, сжатие — со всеми материалами.

Механические испытания проводятся в процессе проведения разрушающего контроля (исследование образцов, во ходе которого происходит его разрушение).

Статические методы измерения твердости (твердометрия):

- по Бринеллю (твердость определяется по диаметру отпечатка, оставляемому вдавливанием металлического шарика);

- на пределе текучести (вдавливанием шара);

- по Виккерсу (вдавливанием алмазного наконечника в форме правильной четырехгранной пирамиды);

- по Роквеллу (вдавливанием в поверхность образца алмазного конуса или стального сферического наконечника);

- по Супер-Роквеллу (вдавливанием в поверхность образца алмазного конуса или стального шарика);

- по Шору (твердость определяется методом упругого отскока бойка от поверхности);

- измерение методом ударного отпечатка;

- измерение твёрдости металлов по Либу (твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности);

- микротвердость (вдавливанием алмазных наконечников);

- кинетический метод.

Испытания на растяжение

Испытания на растяжение проводятся на испытательных машинах и являются одними из наиболее распространенных методов механического контроля. Измеряя образец во время его растяжения, получают полные характеристики его свойств на растяжение. При нанесении этих данных на график кривой напряжение/деформация – отслеживают реакцию материала на силу напряжение в каждой точке. Самой важной будет являться точка разрушения образца, но не менее ценными станут и точки предела пропорциональности, предела текучести, предшествующие пределу прочности (разрушения). Во время испытания на растяжение определяются:

- предел прочности при растяжении;

- линейная зависимость между приложенным усилием или нагрузкой и удлинением (закон Гука);

- модуль упругости;

- предел текучести;

- метод смещения;

- секущий и касательный методы;

- деформация.

Неразрушающие методы контроля

Неразрушающие методы контроля позволяют без ущерба для конструкции исследовать ее техническое состояние. К неразрушающим методам относится ВИК (визуальный и измерительный контроль), радиационный, ультразвуковая дефектоскопия, магнитнопорошковый и вихретоковый метод, контроль на непроницаемость (капиллярный) и ряд других методов. Работа приборов неразрушающего контроля основывается на принципах изменения свойств предмета при наличии дефектов.

Ультразвуковой контроль (УЗК) основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Это метод неразрушающей проверки, в основе которого лежит поиск механических дефектов недопустимого размера и химических отклонений от заданного параметра.

Магнитографический метод контроля основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов соединений при намагничивании контролируемых деталей, с последующим воспроизведением и расшифровкой полученной записи. Этот метод применяют для контроля сварных швов трубопроводов, конструкций с длинными швами из сталей.

Капиллярный метод контроля (люминесцентная и цветная дефектоскопия) используется для определения дефектов в сварочных швах металлов (черных и цветных), пластмасс, стекла, керамики. Проникая в тело металла, индикаторные жидкости оставляют следы, по которым и определяются дефекты. Следы обнаруживаются визуально, либо при помощи специальных приборов-преобразователей.

Неразрушающие методы исследования прочности бетона

Поскольку при неразрушающем контроле прочность бетона рассчитывается косвенным образом (исходя из величины усилия) перед проведением испытаний необходимо установить градуировочные зависимости (ГЗ).

Отрыв со скалыванием – самый распространенный метод оценки прочности бетонных конструкций. В бетоне просверливаются отверстия, в нем закрепляется анкер, который отрывается специальным прибором с замером усилия вырыва. При скалывании ребра, прибор закрепляется в зоне ребра конструкции.

Упругий отскок – косвенный метод оценки прочности бетона. Замеры осуществляются специальным прибором (склерометром), состоящим из ударного механизма и стрелки-индикатора, данные соотносятся с графиком ГЗ.

Ударный импульс –также относится к косвенным методам анализа. В момент испытания проводится серия ударов в одну точку конструкции. Прибором фиксируется энергия удара, возникающая при взаимодействии ударного бойка (молотка Шмидта) и поверхности. С помощью предварительно установленных градуировочных зависимостей, определяется прочность или класс бетона.

Пластическая деформация – измерение отпечатка, оставшегося после удара металлическим шариком. Это устаревший, но часто используемый метод с использованием молотка Кашкарова.

Ультразвуковой метод – измерение скорости колебаний ультразвука, проходящего сквозь толщу бетона. Применяется, чтобы определить прочность бетона в промежуточном и проектном возрасте. Прочностные характеристики определяют по ГЗ.

Источник: idk24.ru

Свойства материалов это в строительстве

Строительные материалы отличаются физическими и механическими свойствами.

Физические свойства

Физические свойства включают в себя следующие параметры: плотность, пористость, водопоглощение, влагоотдача, гигроскопичность, водопроницаемость, морозостойкость, теплопроводность, звукопоглощение, огнестойкость, огнеупорность и некоторые другие.

Плотность материала бывает средней и истинной. Средняя плотность определяется отношением массы тела (кирпича, камня и т. п.) ко всему занимаемому им объему, включая имеющиеся в нем поры и пустоты, и выражается в соотношении кг/м2.

Истинная плотность —-это предел отношения массы к объему без учета имеющихся в них пустот и пор.

У плотных материалов, например у стали и гранита, средняя плотность практически равна истинной, у пористых (кирпич и т. п.) меньше.

Эта характеристика определяется степенью заполнения объема материала порами, которая исчисляется в процентах. Пористость влияет на такие свойства материалов, как прочность, водопоглощение, теплопроводность, морозостойкость и др.

По величине пор материалы разделяют на мелкопористые, у которых размеры пор измеряются в сотых и тысячных долях миллиметра, и крупнопористые (размеры пор — от десятых долей миллиметра до 1-2 мм). Пористость строительных материалов колеблется в широком диапазоне. Так, например, у стекла и металла она равна 0%, у кирпича пористость составляет 25-35%, у мипоры — 98%.

Влагоотдача

Это свойство материала характеризует способность терять находящуюся в его порах влагу. Влагоотдача исчисляется процентным количеством воды, которое материал теряет за сутки (при относительной влажности окружающего воздуха 60% и его температуре 20 °С).

Влагоотдача имеет большое значение для многих материалов и изделий, например стеновых панелей и блоков, которые в процессе возведения здания обычно имеют повышенную влажность, а в обычных условиях благодаря водоотдаче высыхают. Вода испаряется до тех пор, пока не установится равновесие между влажностью материала стен и влажностью окружающего воздуха.

Водопоглощение

Водопоглощение — это способность материала впитывать и удерживать в своих порах влагу.

По объему водопоглощение всегда меньше 100%, а по массе может быть более 100% (например, у теплоизоляционных материалов). Насыщение материала водой ухудшает его основные свойства, увеличивает теплопроводность и среднюю плотность, уменьшает прочность.

Степень снижения прочности материала при предельном его водонасыщении называется водостойкостью и характеризуется коэффициентом размягчения.

Материалы с коэффициентом размягчения не менее 0,8 относят к водостойким. Их применяют в конструкциях, находящихся в воде, и в местах с повышенной влажностью.

Гигроскопичность

Гигроскопичность — это свойство пористых материалов поглощать влагу из воздуха. Гигроскопичные материалы (древесина, теплоизоляционные материалы, кирпичи полусухого прессования и др.) могут поглощать большое количество воды. При этом увеличивается их масса, снижается прочность, изменяются размеры. Для некоторых материалов в условиях повышенной и даже нормальной влажности приходится применять защитные покрытия. А такие материалы, как кирпич сухого прессования, можно использовать только в зданиях м помещениях с пониженной влажностью воздуха.

Водопроницаемость

Водопроницаемостью называют способность материала пропускать воду под давлением. Эта характеристика определяется количеством воды, прошедшей при постоянном давлении в течение 1 ч через материал площадью 1 м2 и толщиной 1 м. К водонепроницаемым относятся особо плотные материалы (сталь, стекло, битум) и плотные материалы с замкнутыми порами (например, бетон специально подобранного состава).

Морозостойкость

Морозостойкость — это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без снижения прочности и массы, а также без появления трещин, расслаивания, крошения.

Для возведения фундаментов, стен, кровли и других частей здания, подвергающихся попеременному замораживанию и оттаиванию, необходимо применять материалы, обладающие вышенной морозостойкостью. Плотные материалы, не имеющие пор материалы с незначительной открытой пористостью, с во-допоглощением не более 0,5% обладают морозостойкостью.

Теплопроводность

Теплопроводность — свойство материала передавать теплоту при наличии разности температур снаружи и внутри строения. Эта характеристика зависит от ряда факторов: природы и строения материала, пористости, влажности, а также от средней температуры, при которой происходит передача теплоты. Кристаллические и крупнопористые материалы, как правило, более теплопроводны, чем материалы, имеющие аморфное и мелкопористое строение. Материалы, имеющие замкнутые поры, обладают меньшей теплопроводностью, чем материалы с сообщающимися порами.

Теплопроводность однородного материала зависит от средней плотности: чем меньше плотность, тем меньше теплопроводность и наоборот. Влажные материалы более теплопроводны, чем сухие, так как теплопроводность воды в 25 раз выше теплопроводности воздуха. От данного показателя зависит толщина стен и перекрытий отапливаемых зданий.

Звукопоглощение

Звукопоглощением называется способность материала ослаблять интенсивность звука при прохождении его через материал. Звукопоглощение зависит от структуры материала: сообщающиеся открытые поры поглощают звук лучше, чем замкнутые. Лучшими звукоизолирующими показателями обладают многослойные стены и перегородки с чередующимися слоями пористых и плотных материалов.

Огнестойкость

Огнестойкость — это свойство материалов противостоять действию высоких температур. По степени огнестойкости материалы делят на несгораемые, трудносгораемые и сгораемые. Несгораемые материалы (кирпич, бетон, сталь) под действием огня или высоких температур не воспламеняются, не тлеют и не обугливаются, но могут сильно деформироваться.

Трудносгораемые материалы (фибролит, асфальтовый бетон) тлеют и обугливаются, но после удаления источника огня эти процессы прекращаются. Сгораемые материалы (дерево, рубероид, пластмассы) воспламеняются или тлеют и продолжают гореть или тлеть и после удаления источника огня.

Огнеупорность

Огнеупорность — свойство материала противостоять, не деформируясь, длительному воздействию высоких температур. По степени огнеупорности материалы делят на огнеупорные, выдерживающие действие температур до 1580 “С и выше (шамотный кирпич), тугоплавкие, выдерживающие действие температур 1350-1580 °С (тугоплавкий кирпич), легкоплавкие, размягчающиеся или разрушающиеся при температуре ниже 1350 “С (керамический кирпич).

Механические свойства

К механическим свойствам материала относят его прочность, упругость, пластичность, хрупкость, сопротивление удару и твердость.

Прочностью называется способность материала проти-. востоять разрушению под воздействием внешних сил, вызывающих в нем внутренние напряжения.

Прочность материала характеризуется пределом прочно-; сти при трех видах воздействия на него — сжатии, изгибе и растяжении.

Упругость — это способность материала после деформирования под воздействием каких-либо нагрузок принимать первоначальную форму и размеры. Наибольшее напряжение, при котором материал еще обладает упругостью, называется пределом упругости. К упругим материалам относят резину, сталь, древесину.

Твердость — способность материала сопротивляться проникновению в него другого, более твердого тела. Это свойство материалов важно при устройстве полов и дорожных покрытий.

Хрупкость — свойство материала под действием внешних сил мгновенно разрушаться без заметной пластичной деформации.

К хрупким материалам относятся кирпич, природные камни, бетон, стекло и т. д.

Пластичность

Пластичность — свойство материала изменять под нагрузкой форму и размеры без образования разрывов и трещин и сохранять изменившиеся форму и размеры после удаления нагрузки. Это свойство противоположно упругости.

К пластичным материалам относят битум, глиняное тесто и др.

Сопротивление удару

Сопротивление удару — способность материала противостоять разрушению под действием ударных нагрузок. Плохо сопротивляются ударным нагрузкам хрупкие материалы.

Источник: stroy-server.ru

СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Каждый строительный материал обладает комплексом разнообразных свойств 1 , определяющих область его рационального применения и возможность сочетания с другими материалами. Для того чтобы правильно применять тот или другой материал в строительстве, нужно знать его физико-механические свойства и учитывать условия, в которых он будет работать в строительной конструкции. Ни один материал в сооружении не работает изолированно от окружающей среды. Если материал соприкасается с водой, то подвергается действию воды и содержащихся в ней веществ, если он находится на воздухе — действию воздуха и содержащихся в нем водяных паров и газов, а на открытом воздухе также и действию мороза, дождя, солнца, ветра, резких перемен температуры, влажности и т.п.

Под воздействием окружающей среды материалы в сооружении подвергаются деформациям и находятся в напряженном состоянии.

Свойство — способность материала определенным образом реагировать на отдельный или чаще всего действующий в совокупности с другими внешний или внутренний фактор.

Колебания температуры [1] также приводят к изменению объема материала. Если имеет место неравномерное изменение размеров и объема, то в материале появляются внутренние напряжения, которые могут привести к его разрушению.

Все свойства строительных материалов по совокупности признаков условно подразделяют на:

- • физические — к ним относятся весовые характеристики материала, его плотность, проницаемость для жидкостей, газов, тепла, радиоактивных излучений, а также способность материала сопротивляться агрессивному действию внешней эксплуатационной среды. Последнее характеризует стойкость материала, обусловливающую в конечном итоге сохранность строительных конструкций;

- • химические — оцениваются показателями стойкости материала при действии кислот, щелочей, растворов солей, вызывающих обменные реакции в материале и его разрушение;

- • механические — характеризуются способностью материала сопротивляться сжатию, растяжению, удару, вдавливанию в него постороннего тела и другим видам воздействий на материал с приложением силы;

- • технологические — определяют способность материала подвергаться обработке при изготовлении из него изделий.

Свойства строительного материала определяются его структурой.

Для получения материала заданных свойств искусственно создается его внутренняя структура, обеспечивающая необходимые технические характеристики. В конечном итоге знание свойств материалов необходимо для наиболее эффективного его использования в конкретных условиях эксплуатации.

Структуру строительного материала изучают на трех уровнях:

- • макроструктура — строение материала, видимое невооруженным глазом;

- • микроструктура — строение, видимое через микроскоп;

- • внутреннее строение вещества, изучаемое на молекулярно-ионном уровне (физико-химические методы исследования — электронная микроскопия, термография, рентгеноструктурный анализ и др.).

Макроструктуру твердых строительных материалов (исключая

горные породы, имеющие свою геологическую классификацию) делят на следующие группы:

- • конгломератная (рис. 2.5, а) — различного вида бетоны, керамические и другие материалы;

- • ячеистая (рис. 2.5, б) — ячеистая структура материала отличается наличием макропор, она свойственна газо- и пенобетонам, газо- силикатам и др.;

- • мелкопористая — характерна, например, для керамических материалов, получаемых в результате выгорания введенных органических веществ;

- • волокнистая (рис. 2.5, в) — присуща древесине, изделиям из минеральной ваты и другим теплоизоляционным материалам;

- • слоистая — характерна для листовых, плитных и рулонных материалов;

- • рыхлозернистая (порошкообразная) —заполнители для бетонов, растворов, различного вида засыпка для тепло- звукоизоляции и т.д.

Рис. 2.5. Макроструктура строительных материалов: а) конгломератная; б) ячеистая; е) волокнистая

Микроструктура строительных материалов может быть кристаллической и аморфной. Эти формы нередко являются лишь различными состояниями одного и того же вещества (рис. 2.6), например кварц и различные формы кремнезема.

Рис. 2.6. Фотографии среза образцов пеностекла с аморфной (а) и частично окристаллизованной структурой (б)

Современная индустрия строительных материалов пристальное внимание уделяет композиционным материалам (рис. 2.7). История возникновения искусственных композиционных материалов (КМ) восходит к истокам цивилизации, когда человек начал сознательно конструировать новые материалы.

Уже на ранних стадиях развития цивилизации он использовал для строительства кирпич из глины, в которую замешивалась солома, придававшая повышенную прочность. Использование природных битумов позволило повысить водостойкость природных материалов и изготавливать суда из камыша, пропитанного битумом. Прослеживается аналогия между изготовлением боевых луков у кочевников с использованием нескольких слоев из дерева, рога, шелка, скрепляемых с помощью клея, и современными металло-дерево-тканевыми слоистыми конструкциями, соединяемыми отверждающимися смолами. Одним из наиболее ярких примеров такого рода является материал фиберглас из стеклянных волокон (прочный и гибкий материал, способный выдерживать большие механические нагрузки, из которого делают, например, шесты для прыгунов) [15].

Приведенные примеры позволяют выделить то общее, что объединяет КМ, а именно — эти материалы являются результатом объемного сочетания разнородных компонентов, один из которых пластичен (связующее, матрица), а другой обладает высокой прочностью и жесткостью (наполнитель, арматура), и при этом композиции имеют свойства, которых не имеют отдельные составляющие. Известны КМ на базе металлов, керамики, стекол, углерода, пластмасс и других материалов. Практически любой современный материал представляет собой композицию, поскольку все материалы редко применяются в чистом виде [16].

Рис. 2.7. Микроструктура различных КМ (сечение поперек армирующих элементов):

а — бамбук; 6 — стеклопластик; в — КМ из меди, армированной вольфрамовой проволокой.

Наука о композиционных материалах зародилась недавно. Первый патент на полимерный КМ был выдан в 1909 году. Он предусматривал упрочнение синтетических смол природными волокнами. Первые полимерные КМ армировали рубленым природным волокном, целлюлозной бумагой, хлопчатобумажными и льняными тканями.

Настоящий бум в материаловедении возник в конце первой половины XX века, когда появились прочные и легкие стеклопластики и из них начали делать планеры, а затем и многое другое. Стеклопластики запатентованы в 1935 году. Это были первые полимерные материалы, в которых как упрочнитель использовались неорганические волокна.

В конце 50-х годов XX века были получены новые виды неорганических поликристаллических волокон — углеродные, борные. Возникла идея использовать все эти сверхпрочные волокнистые материалы для армирования различных матриц, в первую очередь металлических.

История металлических КМ насчитывает не более 60 лет, но успехи в этой области достигнуты значительные, хотя первые металлические КМ разрабатывались главным образом для решения проблемы улучшения механических характеристик и жаростойкости изделий. Современная авиация, ракетно-космическая техника, судостроение, машиностроение немыслимы без композитов.

Чем больше развиваются эти отрасли техники, тем больше в них используют композиты. Многие из них легче и прочнее лучших металлических (алюминиевых и титановых) сплавов, а их применение позволяет снизить вес изделия (самолета, ракеты, космического корабля) и сократить расход топлива. Ярким примером эффективного применения КМ является решение задач тепловой защиты при аэродинамическом нагреве и снижения массы орбитального комплекса (ОК) «Буран» (рис. 2.8) [17].

![Элементы тепловой защиты ОК «Буран» [17]](https://studref.com/htm/img/5/10577/95.png)

Рис. 2.8. Элементы тепловой защиты ОК «Буран» [17]

К числу наиболее ответственных компонентов теплозащиты О К «Буран» относятся такие термостойкие элементы конструкции (рабочие температуры до 1650 °С), как носовой обтекатель и секции передних кромок крыла из «углерод-углеродного» материала «Гравимол» (плотность 1,85 т/м 3 ). Нижняя поверхность и большая часть боковой поверхности планера «Бурана» в зонах с максимальными температурами аэродинамического нагрева 700—1250 °С защищена многоразовой тепловой защитой в виде керамических плиток из волокон двуокиси кремния. Для создания этого материала, удовлетворяющего условиям эксплуатации ОК «Буран», потребовалось впервые разработать технологию получения мелкодисперсного штапелированного кварцевого волокна диаметром 1—2 мкм. Иллюминаторы кабины экипажа, работающие при нагреве 750 °С, выполнены трехслойными: два наружных слоя выполняют функции тепловой и противометеор- ной защиты, внутренний — собственно герметичный иллюминатор.

Безусловно, применение таких материалов в разы увеличивает прочность изделий с одновременным снижением их веса, но не менее очевидно и то, что все эти материалы являются горючими.

Итак, любой строительный материал характеризуется химическим, минеральным и фазовым составом.

Фазовый состав и фазовые переходы воды, находящейся в его порах, оказывают большое влияние на свойства материала. В материале выделяют твердые вещества, образующие стенки пор, т.е. каркас, и поры, наполненные воздухом или водой.

Физические свойства характеризуют вещество и структуру материала, а также его способность реагировать на внешние воздействия, не вызывающие изменения химического состава и структуры материала [14]. Основными из них являются:

- • общефизические свойства: плотность (истинная, средняя, насыпная), пористость (общая, открытая, замкнутая);

- • гидрофизические свойства: водопоглощение, морозостойкость, влажность, водонепроницаемость, водостойкость, фильтрационная способность (водопроницаемость);

- • теплофизические свойства: теплопроводность, теплоемкость, термостойкость, жаростойкость, огнеупорность;

- • акустические свойства: звукопоглощение, звукоизоляция, виброизоляция, вибропоглощение;

- • механические свойства: сопротивление материала сжатию, растяжению, изгибу, упругость, пластичность, хрупкость, истираемость;

- • химические свойства: коррозионная стойкость, химическая активность, растворимость, кристаллизация;

- • технологические свойства: вязкость, пластичность, ковкость, свариваемость, гвоздимость, набухание и усадка, хрупкость и др. Велико разнообразие свойств строительных материалов, однако

некоторые из них, например плотность, пористость и прочность, одинаково важны почти для всех материалов, другие — только для некоторых и в определенных условиях службы. Рассмотрим основные свойства строительных материалов, влияющие на их сопротивление воздействиям высоких температур (табл. 2.1).

Основные свойства строительных материалов, влияющие на их сопротивление воздействиям высоких температур

Источник: studref.com

5. Основные свойства строительных материалов

Свойство – характеристика материала (изделия), проявляющаяся в процессе его переработки, применения или эксплуатации.

Качество материала – совокупность свойств материала, обуславливающих его способность удовлетворять определённым требованиям в соответствии с его назначением.

В данном курсе свойства материалов будем делить на четыре основные группы:

структурные характеристики и физические свойства характеризуют особенности физического состояния, обусловленного структурой материала, или определяют отношение материала к различным физическим процессам;

механические свойства характеризуют способность материала сопротивляться разрушению и деформированию под действием внешних сил (нагрузок);

химические и физико-химические свойства характеризуют способность материала вступать в химическое или физико-химическое взаимодействие с окружающей средой в процессе эксплуатации (растворимость, адгезия, стойкость к действию кислот и щелочей и др.);

технологические свойства характеризуют способность материала подвергаться различным видам технологической обработки при изготовлении из него изделий, изменяющим состояние материала, структуру его поверхности, придающим нужную форму, размеры и свойства (формуемость, удобоукладываемость, свариваемость, ковкость, гвоздимость, спекаемость и др.).

Приведенное деление свойств на группы – не единственный подход к классификации свойств. В литературе часто выделяют строительно-технические свойства, которые определяют возможность использования материалов в зданиях, сооружениях. Они, в свою очередь, подразделяются на конструкционные, изоляционные, декоративные и др. Очевидно, что эти группы свойств можно отнести и к приведенной выше классификации.Например, конструкционные свойства относятся к механическим, изоляционные и декоративные – к физическим и т.п.

Здесь мы рассмотрим только некоторые структурные характеристики, физические и механические свойства. Химические и технологические свойства изучаются для разных групп материалов в соответствующих разделах. Кроме того, более подробное рассмотрение свойств будет в последующих курсах (для студентов профилей ПГС и АД)

5.1.Структурные характеристики и физические свойства материалов

Плотностькак физическая величина выражается отношением массы к объему. Для большей части строительных материалов и изделий их объем включает в себя поры, внутренние пустоты или полости. Поэтому плотность может быть определена двумя величинами.

Истинная плотность- отношение массы сухого материала к его объему без пор и пустот, т.е. к объему собственно твердого вещества, из которого состоит материал. Этот объем называют абсолютным.

Средняя плотность- отношение массы сухого материала к его объему вместе с порами и технологическими пустотами. Этот объем называют естественным объемом материала. Если материал сыпучий (зернистый, кусковой), для него можно выразить плотность еще одним способом.

Насыпная плотность- отношение массы сухого материала к его объему в свободно насыпанном состоянии. Этот объем называют насыпным. Он включает в себя куски (зерна, гранулы, частицы) материала и промежутки между ними — межзерновые пустоты.

Конечно, для одного куска материала можно говорить лишь об истинной и средней плотности. Если из контекста ясно, о какой плотности идет речь, то пишут просто «плотность». Чаще всего под просто плотностью подразумевают среднюю плотность

Введем следующие обозначения:Мс — масса сухого материала;V — абсолютный объем материала;Vo — естественный объем материала;Vн — насыпной объем материала.

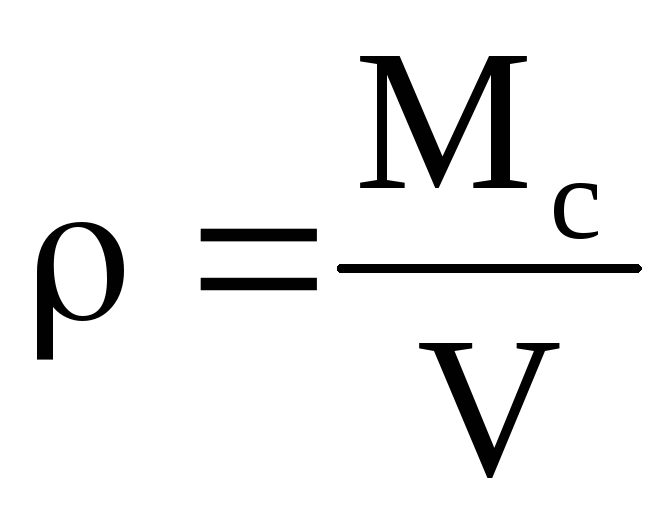

Тогда определяющие выражения для плотности имеют вид:

; (1)

; (2)

. (3)

В зависимости от единиц массы и объема любая плотность может быть выражена в кг/м3, кг/л, г/см3 и других единицах. Насыпную плотность чаще всего выражают в кг/м3, истинную в г/см3. Если в одной и той же формуле встречаются два вида плотности (см., например, формулу 5),то они должны быть выражены в одних и тех же единицах.

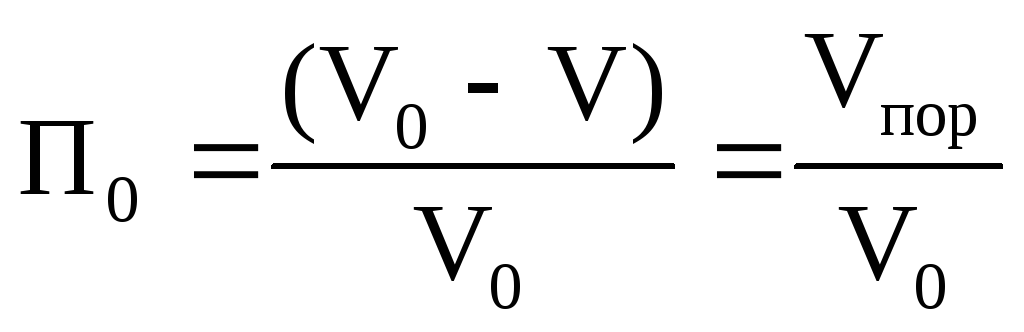

Пористость — доля (или процент) пор в естественном объеме материала, или, более точно, отношение объема пор к естественному объему материала:

(4)

формула выражает пористость в долях от 1 (если объем принять за 1). Для выражения в процентах долю, т.е. предыдущее выражение, надо умножить на 100.

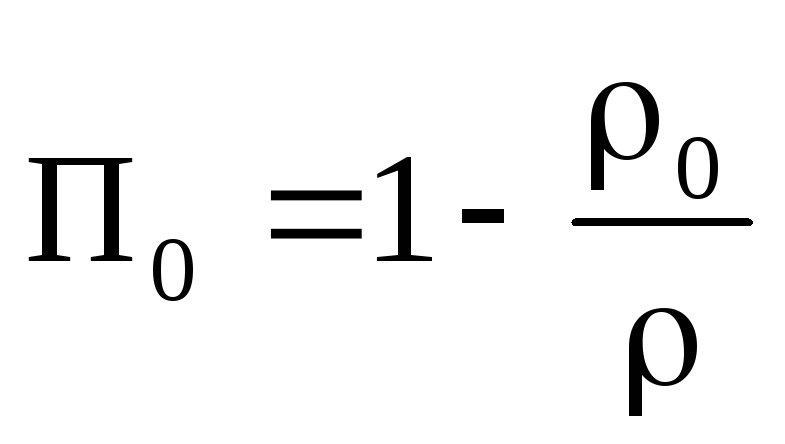

Выражение (4) является определяющим для пористости, но делать расчеты по этой формуле в случае рассеянных по всему объему материала пор затруднительно из-за неопределенности величины абсолютного объема. Поэтому для расчетов выражают V и V0 из формул (1) и (2) через массу и плотность и, подставляя их в (4), получают общую пористость П0 в виде

(5)

(5.1)

Открытая пористость- доля или процент пор в естественном объеме материала, доступных для проникновения воды или другой жидкости.

В случае открытой пористости объем пор Vпор в формуле (4) должен быть заменен объемом воды, заполняющей поры – Vв. Обычно Vв < Vпор из-за наличия пор, недоступных для проникновения воды (закрытых или замкнутых пор).

Закрытая пористостьравна разности между общей и открытой пористостью

Пористость является основной структурной характеристикой, определяющей такие свойства материала, как водопоглощение, теплопроводность, морозостойкость, прочность и др.

Пустотность (или межзерновая пустотность) — доля или процент пустот в свободно насыпанном объеме материала, или отношение объема пустот (т.е. пространства, незанятого кусками или зернами материала) к насыпному объему материала:

(6)

При расчетах величины V0 и Vн, выраженные из формул (2) и (3) через массы и плотности, подставляют в (6) и получают:

(7)

Ппуст может быть также выражена в долях, как в формуле (7), или в процентах

(8)

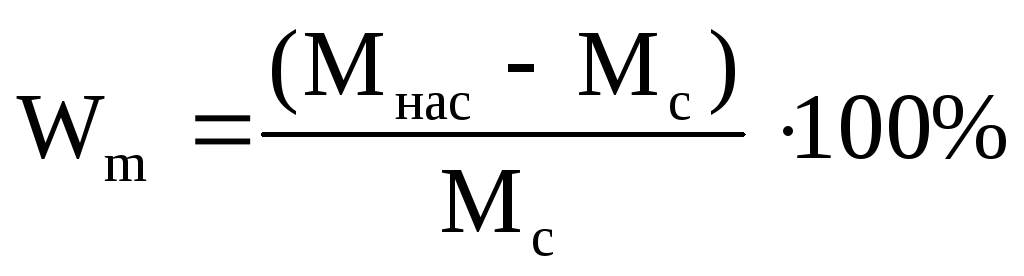

где Мвл – Мc = Мв — масса воды, равная разности масс влажного и сухого материала.

Все материалы в естественном состоянии имеют какую-то влажность, так как способны адсорбировать влагу из воздуха. В том случае, когда материал полностью насыщен водой, говорят о водопоглощении материала.

Водопоглощение по массе- максимальная влажность, которую приобретает материал после выдерживания в воде в течение определенного времени:

(9)

где Мнас — масса материала, насыщенного водой (Мнас > Мвл).

Водопоглощение по объему- отношение объема воды, насыщающей материал, к объему материала (выражается в процентах):

(10)

Заменяя Vв отношением массы поглощенной воды к ее плотности, получим для W0 формулу:

(11)

Поделив выражение (11) на (10) и учитывая формулу (2), получим, что отношение W0/Wm равно отношению средней плотности материала к плотности воды. Эта величина называется относительной плотностью материала (по отношению к воде):

(12)

Относительная плотность материала D показывает, во сколько раз материал в естественном состоянии тяжелее воды (если относительная плотность меньше единицы, то это значит, что материал легче воды). Эта величина безразмерна, но численно она равна средней плотности в г/см3.

Коэффициент размягчения (коэффициент водостойкости) — отношение прочности насыщенного водой материала к прочности сухого материала:

(13)

Величина Кразм для разных материалов принимает значения от 0 (материал полностью размокает в воде) до 1 (материал не изменяет своей прочности при насыщении водой). Для конструкционных материалов, эксплуатируемых во влажных условиях, например, в фундаментах, Кразм должен быть не менее 0.8.

Поскольку объем льда на 9 % больше объема жидкой воды при одной и той же массе, при замерзании воды в порах материала происходят деформации (распирание стенок пор), приводящие при многократном замораживании и оттаивании к трещинам, потере прочности и, в конечном счете, к разрушению материала. Морозостойкость количественно характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживает материал, теряя при этом не более 15% прочности или не более 5% массы.

Число циклов, отвечающее этому условию, округленное до определенных значений, называется маркой материала по морозостойкости. Для разных материалов стандартами приняты следующие марки: 10, 15, 25, 35, 50, 100, 150, 200, 300, 400, 500 и т.д. Перед числом, обозначающим марку по морозостойкости, ставится латинская буква F: F10, F15, F25 и т.д. Например, если материал после 25 циклов попеременного замораживания и оттаивания потерял 10% прочности, а после 35 циклов — уже 16%, то марка по морозостойкости будет F25.

Количественной характеристикой теплопроводности является коэффициент теплопроводности λ:

(14),

где Q – количество теплоты, проходящей через материал; b – толщина материала; τ – продолжительность (время) прохождения теплоты; S – площадь, через которую проходит тепло; t1 и t2 – температура на противоположных по толщине сторонах материала.

Для краткости коэффициент теплопроводности называют теплопроводностью.

Таким образом, теплопроводность численно равна количеству тепла, проходящему через материал единичной толщины в единицу времени через единицу площади при разности температур между наружной и внутренней поверхностями материала в один градус. Нетрудно убедиться, что размерность теплопроводности в системе СИ — Вт/м.°С.

Источник: studfile.net