Технологический процесс сборки и монтажа

Разработка технологического процесса представляет собой важнейшую задачу при подготовки к производству новых изделий , создаёт предпосылки для прогрессивной организации производства является основной для построения автоматизированных технологических комплексов и гибких производств .

Производственный процесс изготовления узла РЭА состоит из большого количества технологических операций на различном оборудовании. Современная технология устройств РЭС — это технология поверхностного, а чаще смешанного монтажа электронных блоков на печатных платах, получаемых методом травления фольгированного стеклотекстолита . Приведём краткий обзор технологического оборудования для монтажа и сборки датчика уровня воды.

Исходными данными являются:

-технологические требования к сборке и монтажу;

-программа выпуска изделия N=235000 штук в год;

-комплексный показатель технологичности -0,7.

Производство включает следующие этапы технологического процесса сборки и монтажа:

Часть 2. Технологический процесс установки анкерных гаек, подготовительные работы.

-входной контроль плат, компонентов, материалов ;

-подготовка компонентов, материалов;

-комплектование элементов по операциям;

-обрезка и формовка выводов;

-оплавление припоя с помощью печей или машинных пайки волной;

При создании участка для элементов монтируемых в отверстия используется следующее оборудование:

-оборудование для входного контроля;

-оборудование, производящее установку компонентов на плату;

-оборудование пайки элементов;

-оборудование для маркировки;

-оборудование для нанесения клея ( при необходимости );

-оборудование для отмывки;

-оборудование для выходного контроля.

Каждый тип оборудования соответствует конкретным технологическим этапам. Этапы технологического процесса сборки и монтажа, а также необходимого для этого оборудования приведены в таблице 2. При разработке технологического процесса была применена сборка с базовой деталью.

При создании участка для элементов, монтируемых в отверстия, используется следующее оборудование:

-оборудование для входного контроля;

-оборудование, производящее установку компонентов на плату;

-оборудование пайки элементов;

-оборудование для маркировки;

-оборудование для нанесения клея ( при необходимости );

-оборудование для отмывки;

-оборудование для выходного контроля.

Экономическая часть

Расчет затрат на разработку устройства

С целью определения затрат на разработку необходимо рассчитать величину следующих отдельных статей и элементов затрат:

Расчет стоимости материалов производится по следующей формуле:

• Hpi — норма расходов i материала на единицу изделия.

• ОЦi — оптовая цена i материала.

• См.припой = 1 м. См.флюс = 150 Мл.

С транспортно-заготовительными расходами:

Стоимость различных материалов, требуемых для изготовления одного изделия, представлено в таблице 3.

Монтаж черепицы. Видеоинструкция

Общая стоимость различных материалов, требуемых для изготовления одного изделия с учетом транспортно-заготовительных расходов, рассчитывается по следующей формуле:

СТi — общая стоимость материала, требуемого для изготовления,

Нтзр — норма транспортно-заготовительных расходов, равная 6%.

СТм = 719 * 1,06 = 762руб.

Расчет стоимости покупных полуфабрикатов.

Цены и количество покупных полуфабрикатов, используемых при разработке, представлены в таблице 4.

| № п/п | Наименование полуфабрикатов | Ед. изм. | Количество элементов на 1 изделие | Опт.цена единицы в рублях | Стоим. элементов на изделие руб. |

| 1 | Стабилизатор UA78L05ACLP | шт. | 2 | 5 | 10 |

| 2 | Микроконтроллер Pic1 2 f6 75 | шт. | 1 | 91 | 91 |

| 3 | Светодиоды BL-L101UBC, | шт. | 2 | 10 | 20 |

| 4 | Резистор C1-4 — 10 кОм | шт. | 2 | 25 | 50 |

| 5 | Резистор C1-4–22Ом ±5% | шт. | 2 | 18 | 36 |

| 6 | Резистор C1-4 — 1кОм ±5% | шт. | 2 | 18 | 36 |

| 7 | Транзистор КТ3107А КТ3107А ( BC 308 A ), Транзистор PNP 50В 0.1А 0.3Вт | шт. | 2 | 8 | 16 |

| 8 | Транзистор IRFZ44NPBF | шт. | 2 | 35 | 70 |

| 9 | Конденсатор ECAP 10 мкФ | шт. | 2 | 5 | 10 |

| 10 | Диод 1N4007 | шт. | 1 | 3 | 3 |

| 11 | Диод 1N4148 | шт. | 2 | 2 | 4 |

| 12 | Печатная плата | шт. | 1 | 70 | 70 |

Общая стоимость полуфабрикатов с учетом транспортно-заготовительных расходов рассчитывается по следующей формуле:

CTпi — общая стоимость покупных полуфабрикатов.

СТп = 416 * 1,06 = 440руб.

Затраты на энергию для технологических целей рассчитывается по следующей формуле: Зэi = Qo6. * T.

Qo6 — потребление энергии оборудованием;

T — тарифная ставка за 1кВт электроэнергии, 4,50 руб.

Зэi = 0,129 * 4,5 = 0,6руб.

Затраты на отопление помещений, рассчитывается по следующей формуле:

Qт — количество потребляемой тепловой энергии, 0,02 Гкал.

N — отапливаемый период, 12,1 час.

Цт — цена за 1Гкал тепловой энергии, 1499руб.

Зоi — 0,02 * 12,1 * 1499 = 362,8руб.

Затраты на освещение рассчитываются на основе следующей формулы:

Qэл. — количество потребляемой энергии на освещение, 10 кВт.

Цэ. — цена за 1 кВт электроэнергии, 4,50руб.

Зэ.осв. = 10 * 4,5 = 45 руб.

Затраты на текущий ремонт оборудования и инструментов за 18,6 часов рабочего времени рассчитывается на основе следующей формулы:

Зт.р. = (Стоб. * Нт.р.* 18,6) / (100 * 1645).

Нт.р — норма затрат на текущий ремонт оборудования, равный 3%.

Зт.р. = (42389 * 0,03 * 18,6) / 164500 = 0,144.

Затраты на амортизационные отчисления оборудования и инструментов были рассчитаны в третьем разделе и составляют 60 рублей.

Прочие РСЭО составляют 5% от суммы выше указанных затрат, то есть:

Рпр.= (Зэ.i. + Зо.i. + Зэ.осв. + Зт.р. + А.О.) * 0,05.

Рпр. = (0,6 + 362,8 + 45 + 0,144 + 60) * 0,05 = 23,43руб.

Таким образом, РСЭО составляют:

РСЭО = Зэ.i. + Зo.i. + Зэ.осв. + Зт.р.1 + А.О. + Рпр.

РСЭО = 0,6 + 362,8 + 45 + 0,144+ 60 + 23,43 = 491,9руб.

Накладные расходы (Нр.) рассчитываются следующим образом:

Нр. = (ОЗП + ДЗП * 25%) / 100%.

Нр. = (7350 + 661,5) * 0,25 = 2002,9руб.

Расчет затрат на разработку устройства показаны в таблице 5.

| № | Наименование элементов затрат | Всего, руб. |

| 1 | Сырьё и материалы | 762 |

| 2 | Покупные полуфабрикаты | 440 |

| 3 | Затраты на энергию для технологических целей | 0,6 |

| 4 | Коммунальные услуги: затраты на отопление; затраты на освещение | 362,8 + 45 = 407,8 |

| 5 | Всего материальных затрат: | 1610,4 |

| 6 | Всего затрат на оплату труда (ОЗП) | 7350 |

| 7 | Всего затраты на социальные нужды (ЕСН) | 55 |

| 8 | Затраты на амортизацию основных фондов | 60 |

| 9 | Арендная плата | 3205 |

| 10 | Накладные расходы | 2002,9 |

| 11 | Всего прочих затрат: | 491,9 |

| 12 | Итого затраты на разработку устройства (СБ) | 17123,7 |

Проведенный расчет показал, что затраты на разработку (СБ), составляют 17123,7руб.

Политика образования цен может осуществляться по следующим направлениям:

• поддержание цены, обеспечивающей прибыль среднеотраслевого уровня (30%).

поддержание цены, обеспечивающей заданную прибыль (30% — 100%).

поддержание цены на уровне цен конкурентов.

поддержание цены на уровне ниже цен конкурентов.

Анализ рынка разработок данного устройства показывает, что можно выбрать поддержание цены обеспечивающую прибыль (Пр) равную 45%:

Пр = СБ * 45% / 100%.

Пр = 17123,7 * 0,45 = 7705,7руб.

Цена разработки (Ц) рассчитывается, как сумма затрат проведения разработки и прибыли: Ц = 17123,7 + 7705,7 = 24829,4руб.

Расчет прибыли

5.2.1 Расчет прибыли от реализации продукции

Прибыль от реализации продукции рассчитывается по формуле:

ПРр. = Впр. — НДС — СБ,

Где: Впр. — Валовая выручка, величина заданная и равная 45%*СБ +СБ, руб.;

Впр = 6513 + 14473 = 20986 руб

НДС — налог на добавочную стоимость, равный 18% от прибыли;

СБ. — себестоимость услуги, рассчитанная в разделе 4, и равная 14473 руб.

ПРр. = 20986 * 0,82 – 14473 = 2736 руб

5.2.2 Расчет балансовой прибыли

Балансовая прибыль определяется по формуле:

Где: ПРвн. — прибыль от вне реализационных доходов, 0 руб.

Рвн.- внебюджетные расходы, 0 руб.

ПРб. = 2736 + 0 + 0 = 2736 руб

5.2.3. Налог на прибыль

Налог на прибыль рассчитывается по формуле:

Где: ПРб. — балансовая прибыль.

Нпр. = 2736 * 0,2 = 548 руб

5.2.4. Прибыль чистая

Прибыль чистая определяется как разница между налогооблагаемой прибылью и выше перечисленных налогов, формула:

ПРч. = 2736 – 548 = 2188 руб

Дата добавления: 2019-07-15 ; просмотров: 1943 ; Мы поможем в написании вашей работы!

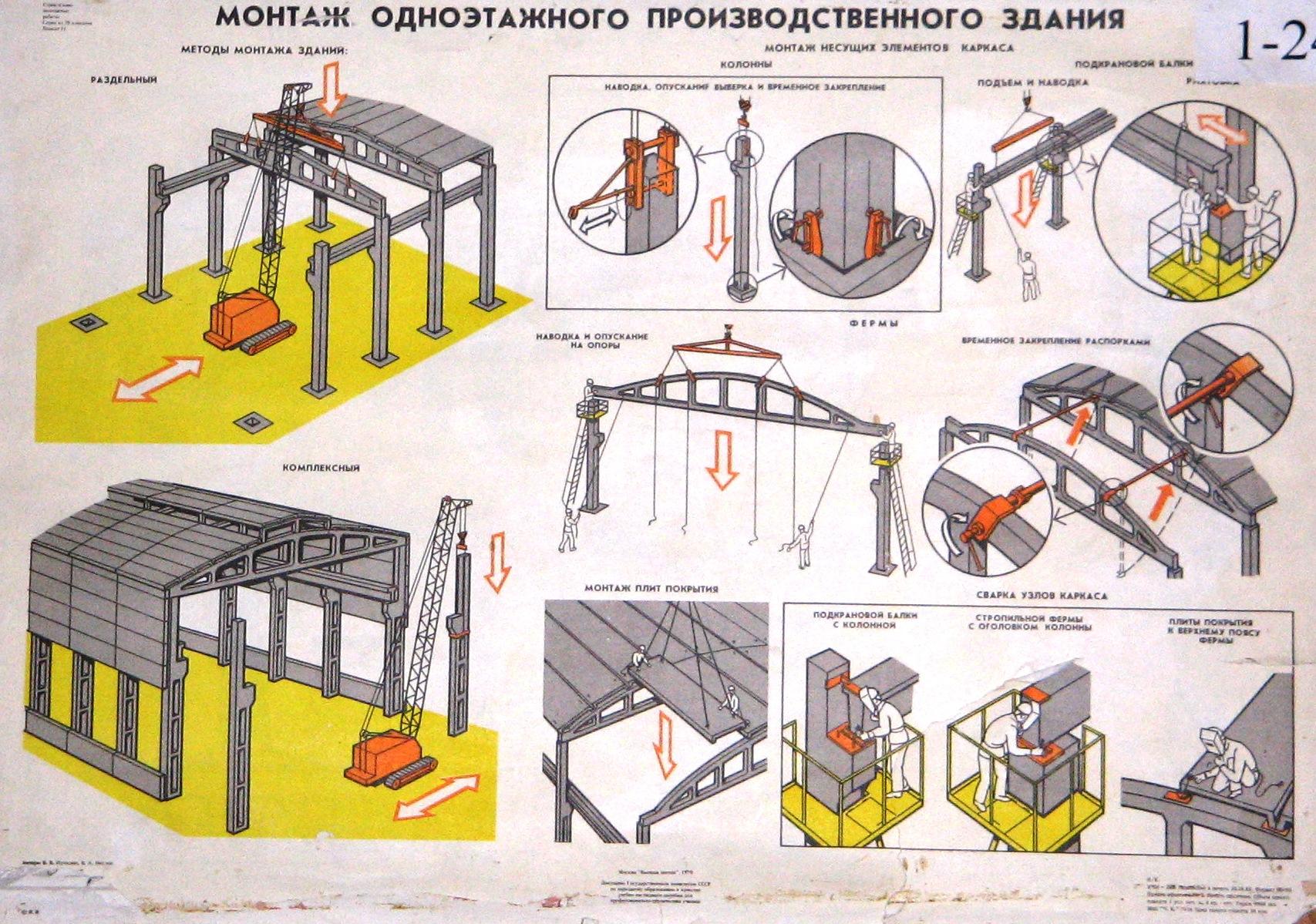

Источник1. Технологическая и организационная структура комплексного процесса монтажа строительных конструкций.

выбор методов монтажа и механизмов на основе технико-экономического сравнения вариантов.

Комплексный технологический процесс монтажа сборных строительных конструкций подразумевает совокупность процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения, полностью возведенный объект. Технологический процесс монтажа, состоит из транспортных, подготовительных, основных и вспомогательных процессов.

Транспортные процессы состоят из погрузки, транспортирования конструкций на центральные и приобъектные склады, и разгрузки конструкций, сортировки и укладки, подачи конструкций с укрупнительной сборки или складов на монтаж, транспортирование материалов, полуфабрикатов, деталей и приспособлений в зону монтажа. При складировании конструкций контролируют их качество, размеры, маркировку и комплектность. При монтаже зданий с транспортных средств исключаются процессы разгрузки и сортировки, так как конструкции сразу подаются на монтаж.

Подготовительные процессы включают: проверку состояния конструкций, укрупнительную сборку, временное (монтажное) усиление конструкций, подготовку к монтажу и обустройство, подачу конструкций в виде монтажной единицы непосредственно к месту установки. Дополнительно входят процессы по оснастке конструкций приспособлениями для временного их закрепления и безопасного выполнения работ, нанесение установочных рисок на монтируемые элементы, навеска подмостей и лестниц, если это требуется выполнить до подъема конструкций.

Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если ее выполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций.

Основные или монтажные процессы — установка конструкций в проектное положение, т. е. собственно монтаж. В состав монтажных процессов входят:

подготовка мест установки сборных конструкций;

строповка и подъем с необходимым перемещением в пространстве, ориентировании

установка с временным закреплением, расстроповка;

окончательная выверка и закрепление;

заделка стыков и швов, снятие временных креплений.

В зависимости от вида конструкций, монтажной оснастки, стыков и условий обеспечения устойчивости, выверку можно осуществлять в процессе установки, когда конструкция удерживается монтажным краном, или после установки при временном ее закреплении.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Источник