Технологический процесс и технологическая документация

Технологический процесс (ТП) — это установленная соответствующими технологическими документами последовательность действий, взаимосвязанных между собой и направленных на объект процесса с целью получения требуемого результата. Состоят Технологические процессы из рабочих операций, которые могут быть связаны друг с другом с помощью технологических переходов.

На каждом производственном предприятии разработан и функционирует основной или постоянный ТП производства или процессы. Они утверждаются главным технологом предприятия. Для большей наглядности описание ТП сопровождает схема технологического процесса, которая также проходит все ступени согласования.

Разработка ТП для вновь вводимого в эксплуатацию производства осуществляется на основе типовых процессов изготовления с учетом автоматизации. При освоении новых видов изделия или новых технологий используются временные ТП.

Документы технологических процессов

Технологические документы, используемые для описания и реализации ТП производства, зависят от отрасли, в которой функционирует конкретное предприятие. Если в большинстве промышленных сфер за основу приняты маршрутные карты, то в станкостроительной отрасли операционные карты являются такой же неотъемлемой составляющей технологической документации, как и маршрутные карты.

Лекция № 5 Последовательность этапов, периодов по организации строительного производства

Разработка тех. процесса и подготовка тех. документации осуществляется в полном соответствии с требованиями ГОСТ 14.301 – 83, который входит в состав Единой системы технологической документации (ЕСТД). В соответствии с положениями, существующими в ЕСТД, технологические документы в основной своей массе относятся к специализированной документации. В то время как Технологические инструкции классифицируются в качестве общих документов.

Норматив предусматривает следующие специальные технологические документы:

- маршрутную карту используют для маршрутного или маршрутно-операционного описания ТП или для перечисления технологических операций и перемещений в производственном процессе. Содержит данные об оборудовании, материальных нормативах и трудовых затратах, технологической оснастке ;

- карту технологического процесса или карту по выполняемой операции. Она предназначена для описания конкретной операции изготовления или ремонта. Также содержит все необходимые для исполнения сведения;

- карту типового или группового технологического процесса, которые используются для соответствующего ТП;

- карту технологического процесса ремонта применяют для разработки процесса ремонта, и она имеет привязку к дефектам изделия;

- операционную карту, используемую для описания конкретной технологической операции с указанием переходов внутри нее;

- ведомость технологических документов, которая содержит полный состав документов, используемых для производства на предприятии;

- другие технологические документы.

Разработка технологического процесса

Производится, как правило, еще перед началом строительства производственных цехов. Т.к., если речь идет о крупных производственных объектах, то они проектируются и строятся с учетом используемого оборудования и технологий. Также учитывается будущая автоматизация технологических процессов.

Основы бетонных работ за 4 минуты

Схема ТП в этом случае является необходимым для проектировщиков документом.

Разработка тех. процесса зависит от вида продукции или работы, отрасли промышленности и от годового объема продукции. В зависимости от последнего показателя производства делятся по типам:

- мелкосерийное;

- серийное;

- массовое.

При этом технологический процесс производства может классифицироваться в соответствии с ГОСТ как:

ИсточникТехнологическая последовательность выполнения монтажных процессов

1.8.1 Организация работ при монтаже унифицированных производственных зданий

Промышленные одноэтажные унифицированные здания с пролетами 18, 24, и 30 м и шагом колонн 6. 12 м из типовых конструкций монтируют пневмоколесными, гусеничными, а также башенными кранами. Наиболее эффективны при монтаже этих зданий гусеничные и пневмоколесные краны грузоподъемностью до 40 т, отличающиеся подвижностью, простотой маневрирования. При монтаже зданий с 12-метровым шагом ферм в связи с необходимостью монтажа железобетонных плит на больших вылетах стрелы применяют гусеничные краны с башенно-стреловым оборудованием.

1.8.2 Колонны одноэтажных зданий

До установки колонн должны быть нанесены риски установочных осей на верхние грани фундаментов, очищены от мусора, грунта и воды стаканы фундаментов, на дно стаканов уложен выравнивающий слой из жесткого бетона (если эта операция не была выполнена заранее), т. е. уровень дна каждого стакана должен быть доведен до проектного (монтажного) горизонта.

Толщину подбетонки определяют как разницу между отметкой уровня монтажного горизонта и фактической отметкой дна стакана фундамента (по данным исполнительной схемы). Для очистки стаканов их продувают сжатым воздухом от компрессора и промывают водой с помощью шланга, откачивая грязную воду ручным насосом. Бетонную смесь уплотняют ручной трамбовкой, или вибраторами; уровень поверхности бетона в стакане проверяют нивелированием.

Колонны до начала монтажа доставляют к месту установки и раскладывают вдоль фронта работ с учетом схем монтажа таким образом (рис. 1, а), чтобы при перемещении крана на позицию 2 место строповки и нижний конец ее находились на равных вылетах стрелы крана, не превышающих вылет, необходимый для подъема колонны данной массы. Колонну поднимают, поворачивая вокруг нижнего конца. При этом грузовой полиспаст все время остается в вертикальном положении, а стрела крана одновременно поворачивается.

Рис. 1. Схемы организации работ при монтаже колонн: а — раскладки и подъема колонны, б — кантовки; 1 — монтажный кран, 2 — позиция крана, 3 – направление передвижения крана, 4 — колонна в положении плашмя, 5 — колонна, окантованная на ребро, 6 – стакан фундамента, 7 — кантователь, 8 — направление поворота колонны, 9 — строп, 10 — ролик; I — III — направления поворота стрелы крана и перемещения места строповки колонны

Во время подъема верх колонны и место строповки ее описывают пространственные кривые I, II, III.

Железобетонные колонны, как правило, нельзя стропить за верхний конец из-за недостаточного сопротивления ее изгибу. Поэтому стропы крепят в местах, предусмотренных проектом, в большинстве случаев в уровне подкрановых консолей.

При подъеме, во время разворота, колонна нижним концом опирается на землю и работает на изгиб как балка. С учетом этого обстоятельства, а также исходя из удобства строповки прямоугольные и двухветвевые колонны поднимают из положения “на ребро”. А так как на стройплощадку колонны иногда доставляют в положении “плашмя”, то до строповки ее кантуют на ребро (рис. 1, б). Благодаря приспособлению для кантования при отрыве от земли стропы 9 под действием силы тяжести колонны перемещаются по роликам 10 траверсы.

Колонны стропят штыревыми или рамочными грузозахватными устройствами, указанными в проекте производства работ, так, чтобы колонна висела на крюке крана в вертикальном положении и для ее расстроповки не приходилось подниматься наверх. Одновременно со строповкой колонну обстраивают лестницами, навесными люльками, расчалками, которыми временно закрепляют колонны высотой 12 м и более.

Убедившись в правильности и надежности строповки, звеньевой монтажников разрешает начать подъем колонны. Когда колонна поднята и находится в вертикальном положении над фундаментом, монтажники (двое или трое в зависимости от массы конструкции) заводят колонну в стакан фундаментов, ориентируя ее положение по осевым рискам. При наводке низа колонны по рискам сначала ее опускают так, чтобы она не доходила до дна стакана на 20. 30 мм; удерживая ее на весу рихтуют монтажными ломиками, совмещая осевые риски на колонне с рисками на фундаменте, и опускают на дно стакан; в зазоре между колонной и стенками стакана вставляют клинья.

Не освобождая колонну от крюка крана, окончательно выверяют положение ее в плане по осевым рискам (рис. 2, а. г). Одновременно выверяют вертикальность колонны, добиваясь отвесности ее по двум взаимно перпендикулярным граням. Для этого отвесы или теодолиты устанавливают по двум осям колонн во взаимно перпендикулярных плоскостях. Выверкой колонны занимается звеньевой или мастер (геодезист); монтажники окончательно приводят колонну в проектное положение, натягивая расчалки или забивая с каждой стороны колонны клинья или клиновые вкладыши по указанию звеньевого.

С колонны снимают стропы и после установки в такой же последовательности ряда колонн или ячейки окончательно проверяют их положение с помощью геодезических приборов и промерами между осевыми рисками. Составляют исполнительную схему монтажа колонны и замоноличивают колонны в стаканах бетонной смесью.

Колонны высотой до 12 м можно временно закреплять в стаканах фундаментов без расчалок клиньями или в кондукторах. В зависимости от глубины стакана фундамента клинья должны быть длиной 250. 300 мм с уклоном .

По каждой грани колонны при ширине ее до 400 мм устанавливают по одному клину, при большей ширине грани — два клина (см. рис. 2, б).

Применяют клинья деревянные, стальные и железобетонные (см. рис. 2, а). Деревянные не удобны тем, что их нельзя оставлять в бетоне, а надо обязательно вынимать, образовавшиеся пустоты заполнять бетоном. При использовании стальных клиньев увеличивается расход металла. Железобетонные клинья можно оставлять в стакане замоноличенными.

Однако применяют их редко – требуется строгий контроль качества, чтобы обеспечивать их надежность.

Вместо клиньев выгодно применять инвентарные клиновые вкладыши (см. рис. 2, в), которые легко устанавливаются, хорошо вынимаются из бетона, могут использоваться в стаканах с различными параметрами, вкладышами можно регулировать величину зазора.

При закреплении колонн клиновыми вкладышами значительно упрощается процесс выверки. Вкладыш устанавливают в зазор между колонной с стенками стакана фундамента. Вращением рабочего винта 5 под действием опускающейся бобышки 6 клин 7 перемещается на шарнире, создавая распор между стенкой стакана и колонной. Этим и обеспечивается точное и быстрое перемещение колонны и совмещение ее рисок с рисками на фундаменте. При использовании вкладышей продолжительность установки колонн и работы крана сокращается примерно на 15% по сравнению с установкой с применением забиваемых клиньев.

г)

Рис. 2. Приспособления для временного закрепления железобетонных колонн: а — клинья, б — крепление колонны клиньями в стакане фундамента, в — инвентарный клиновой вкладыш, г — крепление колонны расчалками; 1 — железобетонный клин, 2 — стальной клин, 3 — колонна, 4 — стакан фундамента, 5 — винт с рукояткой, 6 — бобышка, 7 — клин, 8 — фаркопф, 9 — якорь или монтажная петля массивной конструкции, 10 – расчалка

Для временного закрепления колонн применяют кондукторы различных типов. Условия применения каждого вида кондуктора, порядок выполнения работ по установке и выверке колонн с их применением оговариваются проектом производства работ. Например, колонны массой до 5т монтируют (рис. 3) так.

Рис. 3. Временное закрепление колонн массой до 5 т в кондукторе:

1 — фермочка, 2 — риска, 3 — стяжной болт, 4 -переносной домкрат, 5 — домкрат кондуктора

При установке колонны монтажники направляют ее так, чтобы по возможности сразу же совместить ее установочные осевые риски с рисками на фундаменте. Если это не удается сделать, то на стакан фундамента ставят домкраты, зацепляя опорным уголком за грань стакана, и их винты доводят до упора в грани колонн.

С помощью домкрата выверяют колонну, совмещая положение монтажных рисок на колонне с рисками на фундаменте в обеих направлениях. Для этого ослабляют винты домкратов с одной стороны колонны и перемещают ее винтом другого домкрата. На верх стакана фундамента с двух противоположных сторон колонны ставят фермочки 1 кондуктора и с помощью стяжных болтов 3 закрепляют его на колонне. Винты домкратов 5 упирают в поверхность стакана и с колонны снимают стропы.

После выверки и временного закрепления производят геодезическую проверку положения смонтированной колонны в плане, по высоте и по вертикали. Если погрешность установки ее оказывается в пределах допустимой, колонну замоноличивают в стакане фундамента бетоном марки, указанной в проекте. После того как бетон стыка наберет 70% проектной прочности, снимают кондуктор, вынимают вкладыши (клинья) и используют их при установке других колонн. Замоноличивают колонны группами по 6…10 колонн на захватке, равной сменному объему монтажа.

ИсточникНазначение и состав технологических карт

Технологические карты – это технологические документы проекта производства работ, в полном объёме регламентирующие ход выполнения одного из видов или комплекса строительно – монтажных работ, объединённых по принципу законченной строительной продукции. Их задача – способствовать уменьшению трудоемкости, улучшению качества и снижению себестоимости строительно-монтажных работ.

Технологические карты разрабатываются с целью установления способов и методов выполнения отдельных видов работ, уточнения последовательности составляющих процессов и продолжительности, определения необходимого для осуществления работ количества рабочих, материальных и технических ресурсов.

При разработке технологических карт в основу проектирования должны быть положены следующие принципы:

— применение прогрессивной технологии и передовых методов выполнения строительного процесса;

— внедрение комплексной механизации с применением высокопроизводительных машин и механизмов;

— научная организация труда;

— обоснование выбора методов производства работ технико-экономическими расчетами с учётом опыта передового строительства

— соблюдение правил охраны труда и техники безопасности.

Технологическая карта должна содержать следующие разделы:

I. Область применения. Здесь приводятся:

— характеристика здания, конструктивных элементов и частей зданий, и сооружений (с указанием типовых проектов, основных параметров и схем);

— номенклатура видов процессов, охватываемых картой;

— характеристика условий и особенностей производства работ, принятых в карте;

— указания по привязке карты к конкретному объекту и условиям строительства.

II. Организация и технология строительного процесса. Этот раздел содержит:

— указания по подготовке объекта и требования к готовности предшествующих работ и строительных конструкций, которые обеспечивают необходимый и достаточный фронт работ для выполнения строительного процесса, предусмотренного картой;

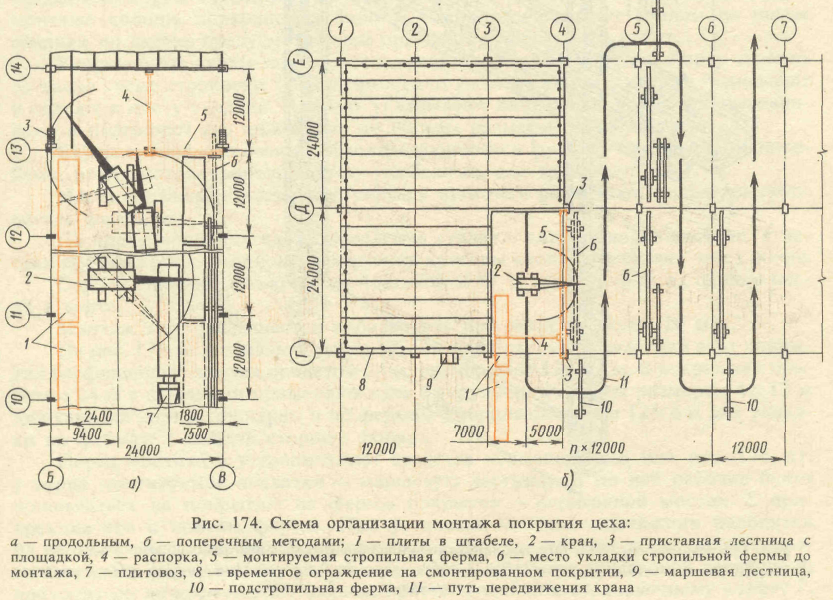

— схемы организации строительной площадки (рабочей зоны) в период производства данного вида работ (на планах, разрезах и схемах должны быть указаны все основные размеры и размещение агрегатов, машин, погрузочно-разгрузочных устройств, складов основных материалов, полуфабрикатов, изделий, дорог);

— указания по продолжительности хранения и запасу конструкций, изделий и материалов на строительной площадке (рабочей зоне);

— методы и последовательность производства работ, разбивку здания (сооружения) на захватки и ярусы, способы транспортирования материалов и конструкций к рабочим местам, типы применяемых подмостей, приспособлений, монтажной оснастки;

— численно-квалификационный состав бригад и звеньев, рабочих с учетом совмещений профессий;

— калькуляцию трудовых затрат и график выполнения работ;

— указания по привязке карт трудовых процессов строительного производства, предусматривающих рациональную организацию, методы и приемы труда рабочих по выполнению отдельных операций, входящих в строительный процесс, предусмотренный технологической картой;

— указания по осуществлению контроля и оценки качества работ в соответствии с требованиями глав СНиП на производство и приемку работ, и перечень требуемых актов освидетельствования скрытых работ;

— решения по охране труда и технике безопасности при выполнении работ, требующие проектной разработки.

Технологические карты для работ, выполняемых в зимнее время, дополнительно должны содержать указания по режиму выдерживания конструкций с местами замера температуры и влажности, способами устройства утепления и заделки стыков в конструкциях, схемы производства работ в зимнее время.

III. Технико-экономические показатели. В этом разделе приводятся:

1. Объём работ по технологической карте. 2. Затраты труда на весь объем работ.

3. Потребность в машинах на весь объем работ.

4. Затраты труда на принятую единицу измерения (удельные трудозатраты).

5. Выработка на одного рабочего в смену в физическом выражении. 6. Продолжительность выполнения работ.

7. Уровень производительности труда. IV. Материально-технические ресурсы. В этом разделе приводится потребность в ресурсах, необходимых для выполнения предусмотренного картой строительного процесса, определяемая по рабочим чертежам, спецификациям или по физическим объемам работ и нормам расхода ресурсов. Количество и типы машин, инструмента, инвентаря и приспособлений определяются по принятой в карте схеме организации работ в соответствии с объемами работ, сроками их выполнения и количеством рабочих.

Источник