Основные этапы разработки технологических процессов

Последовательность выполнения этапов при разработке технологического процесса механической обработкой детали выработана длительным опытом технологов. Это не строгое выполнение последовательности работ, а всестороннее рассмотрение различных аспектов технологического процесса с возвратом к выполненным предыдущим этапам.

Технологический процесс разрабатывается на основе имеющегося типового или группового технологического процесса. Он должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду.

Установлено десять основных этапов проектирования технологического процесса.

1. Анализ исходных данных для разработки технологического процесса. Тщательно изучаются сборочный чертеж изделия и рабочий чертеж детали; условия изготовления детали и эксплуатации изделия; программа и интервал времени выпуска изделий; наличие или отсутствие оборудования, возможности модернизации оборудования, наличие производственных площадей для расширения производства. Определяются организационно-экономические характеристики производства: тип (серийность), форму организации, такт выпуска изделий и др.

Что такое BIM. BIM моделирование. BIM проектирование.

2. Выбор действующего типового, группового технологического процесса или поиск аналога единого технологического процесса. Формируется технологический код изделия по технологическому классификатору. На основе технологического кода деталь относится к соответствующей классификационной группе, и к действующему типовому, групповому или единичному технологическому процессу, а если такой классификационной группы нет, то разрабатывается единичный технологический процесс.

З. Выбор исходной заготовки и методов ее изготовления. Определяют вид исходной заготовки (например, отливки), выбирают метод изготовления исходной заготовки из нескольких вариантов (например, литье в кокиль, литье в оболочковые формы) с экономическим обоснованием выбранного варианта. Проектируют чертеж исходной заготовки и технологический процесс получения заготовки в заготовительном цехе.

4. Выбор технологических баз. По классификатору способов базирования выбирают технологические базы и оценивают точность и надежность базирования по производительности технологического процесса.

5. Составление технологического маршрута обработки. По документации типового, группового или единичного технологического процесса определяется последовательность технологических операций и предварительно выбирается состав средств технологического оснащения: оборудования, приспособлений и инструмента (режущего, измерительного и вспомогательного).

Если типовой, групповой или аналог единичного технического процесса отсутствует, то разрабатывается технологический маршрут обработки поверхностей детали на основании вида исходной заготовки, формы, точности, шероховатости, твердости и других требований к обрабатываемым поверхностям деталей.

Последовательность обработки поверхностей включает черновую обработку (удаление основной части припуска), чистовую (получение заданной точности обработки) и отделочную обработку (достижение заданной шероховатости).

6. Разработка технологических операций. Разрабатывается или уточняется последовательность переходов – частей технологической операции, характеризуемых постоянством используемого инструмента при обработке поверхности детали или при сборке изделия.

При проектировании операций по методу дифференциации переходов, когда операция состоит из малого числа простых переходов, обеспечивается большая гибкость производства, что важно при частой смене выпускаемых изделий. Более простое оборудование и оснастка способствуют сокращению сроков подготовки производства новых изделий.

Рассчитываются промежуточные припуски, устанавливаются технологические допуски и предельные размеры заготовки по технологическим переходам. Рассчитываются режимы обработки.

Окончательно выбираются средства технологического оснащения, а также механизации и автоматизации элементов процесса и внутрицехового транспортирования.

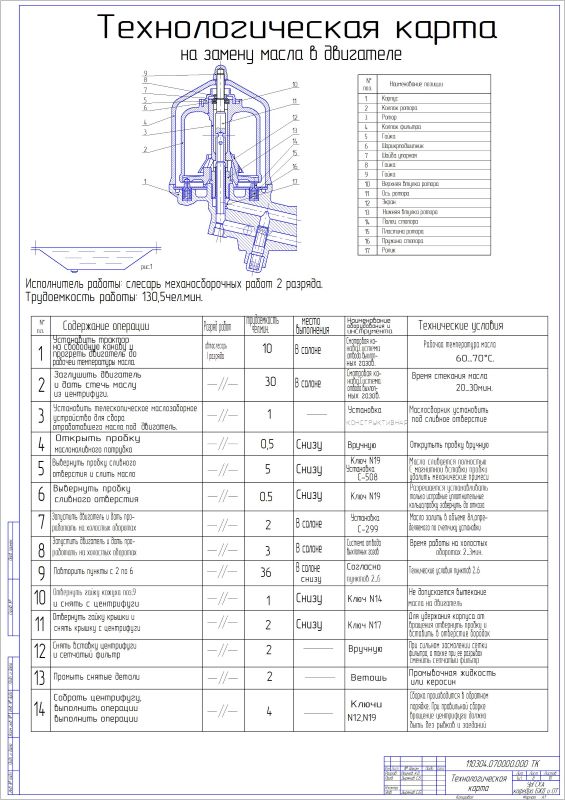

7. Нормирование технологического процесса. Рассчитываются нормы времени и расхода материала. Обосновывается профессия исполнителя и определяется разряд работ.

8. Определение требований техники безопасности. Устанавливаются требования безопасности и производственной санитарии в условиях производства (шум, вибрации и т. д.) на основании Системы стандартов безопасности труда (ССБТ) и инструкций по технике безопасности и производственной санитарии. Разрабатываются требования, выбираются методы и средства обеспечения устойчивости природной среды.

9. Расчет экономической эффективности технологических процессов. Выбирается оптимальный вариант технологического процесса из нескольких аналогичных. На основе методики расчета экономической эффективности.

10. Оформление технологического процесса. Производится оформление и нормоконтроль технологической документации на основе требований стандартов ЕСТД, а также согласование документации со всеми заинтересованными службами и ее утверждение.

Объяснение процесса проектирования из ISO 9001

Источник: автором статьи является Марк Хаммар – сертифицированный в ASQ (American Society for Quality, – ред.) специалист по качеству и деловому совершенству. В сфере качества эксперт трудится с 1994 года. У него есть опыт работы в сфере аудитов, улучшения процессов, написания процедур для систем управления качеством и систем экологического менеджмента. Марк Хаммар – сертифицированный главный аудитор по стандартам ISO 9001, AS 9100, ISO 14001. Этот текст представляет собой перевод статьи Марка Хаммара.

Случалось ли вам проектировать продукцию и при этом не иметь представления о том, насколько процесс проектирования отвечает требованиям ISO 9001? Для производственных компаний отлаженное проектирование имеет огромное значение, если только вы не занимаетесь сборкой по чертежам, которые получили от клиента. А вот если вы получаете требования к проектированию от других, придумываете потом на их основе продукт, а потом изготовляете его для клиента, то без эффективного проектирования вам не обойтись. Чтобы пройти сертификацию по стандарту ISO 9001 на системы менеджмента качества (СМК, – ред.) необходимо, чтобы ваш процесс проектирования соответствовал целому ряду положений, которые затрагивают данный вопрос. Впрочем, каким именно методом вы будете достигать соответствия – дело ваше.

Содержание процесса проектирования

Руководствуясь требованиями ISO 9001 к проектированию, я подготовил схему, как должен выглядеть процесс разработки вашей продукции. Что-то вроде этого:

Прямоугольники – это шаги процесса проектирования, в которых вы предпринимаете определенные действия, например, получение входных данных от предыдущего процесса или проведение валидации получившегося продукта. Ромбами описаны шаги анализа процесса проектирования. Тут вы не действуете, а принимаете решения, связанные с действиями, уже выполненными вами ранее.

Внутри этих же фаз анализа вы решаете: можно ли двигаться дальше в реализации процесса проектирования, то есть переходить вновь к действиям или продолжить аналитическую работу. Фазы анализа нуждаются в поддержке записей, чтобы если что-то пойдет не так, можно было восстановить подробности всего уже случившегося. В случае с внедрением ISO 9001 улучшение всех процессов имеет такое же большое значение, как и анализ записей, когда вдруг случилась ошибка. Если вы тщательно подойдете к анализу, то отыщете пути улучшения ситуации. И именно этап анализа сыграет в этом решающую роль.

Семь составляющих процесса проектирования

Во всех требованиях ISO 9001 – положения, которые касаются проектирования – не говорится каким путем достигать соответствия. Вы там не найдете руководства о том, как внедрять процесс проектирования. Только о том, что должно быть включено в организацию таких процессов. Предлагаю вашему вниманию семь аспектов, которые по стандарту ISO 9001 нужно учесть в проектировании, чтобы процесс эффективно функционировал. К ним я добавил свои пояснения, которые помогут лучше понять требования стандарта ISO.

- Планирование проектирования и разработки. Просто запомните, что по стандарту вы должны планировать процесс проектирования. Все, что может понадобиться – мы уже перечислили выше. Остается упомянуть еще один момент. По стандарту нужно определить, кто в вашей организации отвечает за тот или иной шаг процесса, чтобы убедиться, что нет потери информации в результате движения проекта с одной стадии развития на другую. Добавлю, что в стадии анализа (помните, мы описывали их на схеме ромбами) для соответствия стандарту нужно, наряду со всем прочим, проверить, нужны ли какие-нибудь изменения в выходной документации проектирования и скорректировать ее соответствующим образом. Однако отмечу, что стандарт не требует, чтобы данный процесс работы с документацией сам в свою очередь документировался. Итак, вы можете решить: документировать эту работу или нет. На мой взгляд, решающую роль в выборе должна играть вероятность совершения ошибки.

- Входные данные проектирования. Это, как мы уже видели, – первый шаг процесса проектирования. Он позволяет получить уверенность, что у вас есть все необходимые требования для старта работ по проектированию. Задайтесь вопросом: располагаете ли вы полным списком требований к результату проектирования от клиента, рыночных и государственных регуляторов? Вывели ли вы сами требования из опыта предыдущих проектов? С какой еще стороны, которую вы не учли, могут поступить другие требования к этому процессу вашей компании? ISO 9001 требует, чтобы в СМК организации получили входные требования, оценили полноту «входов» для начала работ и поддерживали записи по этим действиям.

- Выходные данные проектирования и разработки. Под этим подразумеваются документы, которые можно использовать в производстве продукции, независимо от того, как это работает в вашем случае: чертежи, инструкции по сборке, электронные файлы, – носитель, которым вы пользуетесь, не имеет значения. Стандарт ISO 9001 только требует, чтобы у вас было на выходе все, что являлось частью входных требований к результату работы (клиент может требовать, чтобы в итоге получился чертеж, а мастерская, возможно, будет ждать электронный CAD файл). Требуется учитывать и еще ряд нюансов. Документация из процесса проектирования должна быть пригодной для использования в соответствующих отделах компании, например, в закупках и у «производственников». Нужно отразить критерии приемки готового изделия и описать значимые для дальнейшего использования изделия его характеристики.

- Анализ проектирования и разработки. Этапы действия должны сменяться этапами анализа, чтобы была возможность удостовериться в том, что процесс функционирует нормально. Вы проверяете процесс проектирования и разработки на выполнение требований по мере его реализации? Находите несоответствия и проблемы? Вносите в работу своевременные улучшения? Удается ли вам вовлечь всех сотрудников, на деятельность которых прямо или косвенно воздействует процесс проектирования? Можно ли сказать, что результаты анализа оцениваются, а предпринятые действия документируются и записываются?

- Верификация проектирования и разработки. Верификация – почти всегда одна из неизбежных фаз анализа процесса проектирования. В ходе верификации вы «берете» выходные данные проектирования (чертежи, сборочные инструкции, инструкции испытаний продукции и так далее, – ред.), а затем решаете: получилось ли реализовать все требования, которые поступили на «входе» процесса. Если «на входе» было требование о пяти типах тестов опытного продукта, то включает ли процедура проектирования все пять тестов с корректными критериями выводов? Если правительственными требованиями предписывается покраска изделия в оранжевый цвет по соображениям безопасности, то написано ли это в инструкциях по сборке товара? Как обычно, чтобы обосновать соответствие ISO 9001 в этом вопросе – надо поддерживать в рабочем состоянии записи.

- Валидация проектирования и разработки. При валидации вы изготавливаете, наконец, опытный образец и испытываете его на соответствие входным требованиям и предстоящему использованию после получения клиентом. По стандарту ISO 9001 валидация должна быть проведена по возможности до поставки или установки товара у клиента. Снова записи, в качестве свидетельства совершения действий.

- Контроль изменений в проектировании и разработке. Последняя порция требований к проектированию из ISO 9001 имеет дело с изменением процесса проектирования. Речь идет, попросту, о тех случаях, когда вы меняете чертежи, инструкции и прочее. Изменения влияют на продукцию, поскольку они сказываются на том, как вы интерпретируете проект при ее создании. Тут важнее всего удостовериться, что никто не может внести в документацию по проекту несанкционированных изменений, которые не были до этого одобрены и признаны улучшающими продукт. В процедуру одобрения изменений входит анализ того, как оно может повлиять на все детали изделия, которые потенциально могут быть «рокировкой» затронуты. Нужно сперва убедиться, что изменения в одной детали не скажутся на пригодности к использованию других элементов конструкции, проекты которых закончены и даже не рассматриваются в текущей работе. Поддерживаем записи по этим процессам.

Процесс проектирования как первый шаг в предупреждении проблем

В завершение статьи хочется подчеркнуть, что в компаниях нужно должное внимание уделять фазам анализа процесса проектирования. Это позволяет зафиксировать проблемы продукта на ранней стадии – до поступления в производство, и устранить их. Доказано, что устранение проблем товара, обнаруженных после запуска продукции в производство, стоит в 10 раз дороже, чем если бы узкое место выявили на стадии проекта. Учитывая этот факт не трудно прийти к выводу, что отлаженный механизм проектирования и анализа экономит деньги и время, позволяет устранять проблемы до того, как они приведут к плачевным последствиям.

Перевод: сотрудник «Единый Стандарт» Валентин Рахманов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: instrumentbaza.ru

Технологические уклады – волны и цикличность

Структура большинства мировых держав построена на рыночной экономике. Это не идеальная и достаточно нестабильная система. Экономика постоянно то поднимается, то претерпевает спады, депрессии. Это цикличность системы, где каждый новый цикл приносит изменения в сложившийся технологический уклад.

Объёмы переходят в качество, а производство модернизируется, переходя на следующий уровень. Все эти аспекты сильно влияют на экономику.

Технологический уклад – это определённый тип производственных отношений с особенной системой хозяйственной и организационной деятельности аспектов уклада.

«Технологический уклад» — история термина

Термин «родился» благодаря русскому ученому-экономисту Николаю Дмитриевичу Кондратьеву. В то время он занимал важный пост во временном правительстве под руководством Керенского, а позже возглавлял известный московский Конъюктурный институт.

Он изучал историю капитализма, когда «дошел» до идеи существования «волн» протяжённостью в 50-55 лет – экономических циклов, для которых свойственен конкретный уровень развития производственной массы («технологический уклад»). В большинстве своем они заканчиваются кризисом в мире, подобном недавнему, за которым обязательно должен быть переход производства на новый, более высокий уровень.

Определение

Технологический уклад – это совокупность технологий, свойственных для определённого производственного уровня. При помощи развития научной и технологической базы происходит переход от более старых порядков к новым и прогрессивным.

- Ядром;

- Основным фактором;

- Организационно-экономическим аспектом контроля.

Концепция технологических разделений подразумевает обустройство, чёткий порядок организации какой-либо деятельности.

Циклическое развитие

Рыночная экономика не развивается по прямо-восходящей линии. Ей свойственны изменения и колебания активности, которые выделяются в периодичность. В пределах неоклассического направления они определяются как циклы вокруг устоявшегося долгосрочного тренда.

Выделяются 2 мнения о причинах этого:

- Схоластическое – опирается на то, что факторы, приводящие к изменениям цикла, считаются случайными. Депрессия – это результат влияние на национальное хозяйство внутренних и внешних скачков.

- Детерминистическое – подразумевает, что цикличность вызвана конкретными факторами упадка или роста.

Эти две теории разработаны в отношении рыночной экономики, но они достаточно точно описывают и ситуацию с укладом.

Очевидные причины цикличности

Экономика и технический уклад – неразрывно связанные между собой вещи. Для понимания цикличности во втором, нужно разобраться с таковой в первом.

Национальное хозяйство – это та ресурсная отрасль, которая приводит к росту потребления. Во время расцвета или по достижению пика она способна полностью покрыть нужды своего населения. Но уже в кризисное время большинство людей переходят порог бедности.

На пиковой форме прибыль вкладчиков доходит до предела, из-за чего деньги концентрируются в экономике. Со временем снижается стандарт прибыли. Часть инвесторов, не желая терять доход (в сравнении с былым уровнем), уходит из страны. Это приводит к упадку. Низкие объёмы вложений постепенно приводят к сокращению производительных процессов, платёжеспособность масс стремится вниз.

Кризис, развившийся в одной отрасли, постепенно переходит на всё хозяйство в целом.

Помимо снижения объёмов инвестирования, связанного со снижением стандартов прибыли, причиной спада становится устаревание технологической базы. Именно оно часто приводит к пиковой форме экономики. Термин «технологический уклад» является схожим понятием с «волной инновации» (последнее преимущественно используется в заграничных источниках). Он впервые был применён в работе учёного об аспектах технологического развития.

Технологический уклад России

Согласно общей теории выделяется шесть технологических отрезков, где последний ещё только начинает развиваться. В России о нём пока нет смысла говорить.

На территории страны доля пятого уклада приходится только на 10% производства, да и то в самых «выгодных» отраслях (военная промышленность, авиакосмический комплекс).

Больше половины текущих технологий относятся к четвёртому кладу, а примерно 1/3 – к третьему. Исходя из этого, несложно понять все препятствия и сложность, вставшие перед российской наукой. Ей нужно всего за 10 лет провести страну в число государств с шестым технологическим укладом. Для этого придется постараться и перепрыгнуть через уровень – через пятый этап.

Структура технологического уклада

Современное представление жизненного цикла концепции делится на 3 этапа развития и характеризуется временным отрезком в 100 лет.

Первичная фаза – зарождение и становление в экономике предыдущего технологического строя. Второй этап приходится на перестройку структур с оглядкой на новые производственные тенденции, соответствующие периоду уклада примерно в 50 лет. Третья фаза – отмирание текущего строя, во время чего зарождается новый.

Жизненный цикл технологического уклада Н. Кондратьева немного отличался. Теория была усовершенствована С.Ю. Глазьевым. Ученый выделил 5 технологических «бумов». Именно он разделил жизненный цикл не на две фазы, как предполагал Кондратьев (восхождение и снижение волны), а на три, характеризующиеся вековым временным отрезком.

Между 1-ым и 2-ым этапами выделяется монопольное время, когда отдельные предприятия развивают сильную монополию, растут, зарабатывая стабильно высокую прибыль, так как попадают под защиту законов об интеллектуальной и промышленной собственности.

Прямые изменения технологии считаются первичными. Они образуются в глубинах экономики старого уклада. По факту зарождение необычных решений – продуктов означает этап формирования технологического строя. При этом его медленное развитие на первых порах объясняется монопольной ситуацией отдельно взятых предприятий, которые первыми успели внедрить нововведения в дело. Они быстро и успешно растут, захватывая рынок и долю прибыли, находясь под защитой законов.

Технологический прогресс и рост сильно связаны. Волны приводят к созданию совершенно новых отраслей и вариантов для инвестирования средств, их развития, а также стимулируют общую экономическую ситуацию. После промышленной революции смена уклада произошла уже пять раз. Мнения экспертов касательно основных прорывных инноваций немного разнятся.

Первый технологический уклад

Он длился с 1785 по 1845 год. Его первые стадии связаны с изобретением прядильной машины и строительством малой текстильной фабрики.

Промышленная революция началась из-за первичных товаров, изначально из-за одежды. В то же время активно развивались технологи мореплавания, что привело к образованию огромных колониальных империй (британская, испанская, французская и другие). Строятся внутренние водные пути. Изобретения позволяют снизить траты на производство и перевозку товаров.

Второй технологический уклад

Длился с 1845 по 1900 год. Он был вызван скачком в мировой угольной отрасли. Уголь использовался в качестве основного источника энергии.

Также в это время изобрели паровой двигатель. В итоге была развита система ж/д перевозок, сформированы новые рынки и люди получили доступ к огромному числу ресурсов.

Пароход сильно повлиял на морские перевозки, еще больше расширив возможности интернациональной торговли. Хлопок производился в огромных объемах, потому случился новый толчок к развитию текстильного промысла.

Третий технологический уклад

Начался в 1900 и закончился в 1950 году. Главным событием этого времени было внедрение электричества.

Это позволило использовать в производстве ряд нового оборудования и приборов, дало возможность разработать городские транзитные системы (трамваи, метро).

Другой немаловажной инновацией стал двигатель внутреннего сгорания. На нём начала строиться вся автомобильная промышленность. В итоге выросла мобильность населения и грузов.

Четвертый технологический уклад

Продлился с 1950 по 1990 год. После Второй мировой войны были открыты новые материалы, к примеру, пластик, и отрасли электроники (разработка телевизоров). Произошел скачёк в авиационной промышленности благодаря появлению реактивных двигателей. Мобильность транспортировки грузов и людей стала максимально простой.

Пятый технологический уклад

С 1990 и по сегодняшний день. Современная волна уклада завязана на крупном внедрении информационных разработок. Они полностью изменили коммуникационную систему обычных людей и бизнеса. Информационные технологии повлияли на производственные и логистические процессы.

Практически все отрасли промышленности задействуют в своей работе персональные компьютеры и прочую цифровую технику. Электронная коммерция и телекоммуникации крепко вжились в повседневную жизнь.

Шестой технологический уклад

Сегодня планета стоит на пороге перехода к шестому технологическому укладу. Она только начинает показываться в развитых государствах вроде США, КНР и Японии. Цель – использование «высоких технологий», например био и нано отрасли, генную инженерию и квантовые технологии, темроядерную энергетику.

Источник: viafuture.ru

Описание и виды технологических процессов

Эффективное производство основывается на точной последовательности действий. Технологический процесс это разработанный и согласованный порядок выполнения поставленной задачи по изготовлению конечного продукта. В зависимости от производимых предметов, процесс может включать в себя различное количество отдельных рабочих алгоритмов, объединенных общим результатом.

Определение и характеристика

Понятие техпроцесса раскрывается на производстве. Взаимосвязанные действия, начинающиеся с логистики материала, переходящие к обработке и завершающиеся доводкой, упаковкой или монтажом готового изделия. Подробное описание технологического процесса включает себя блоки — технологические операции. Для каждой операции характерны признаки общего процесса, а ее выполнение реализуется одним специалистом при помощи конкретного оборудования. В общую схему все объединено технологическими переходами — завершенными операциями.

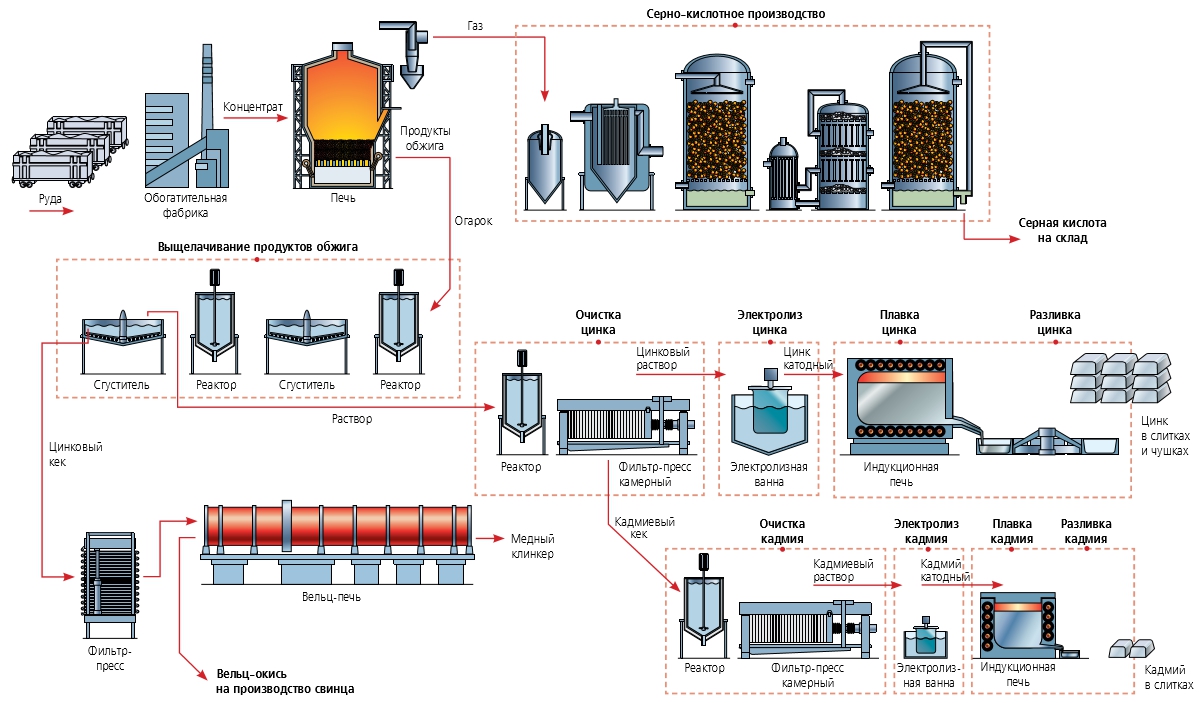

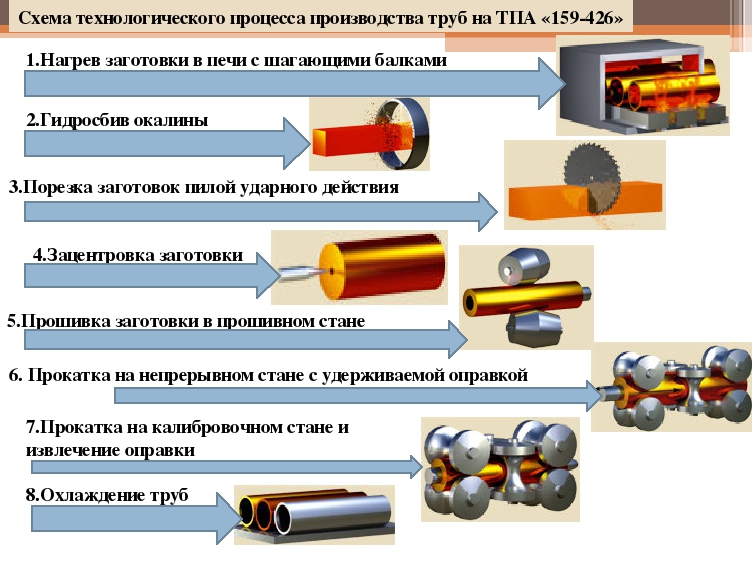

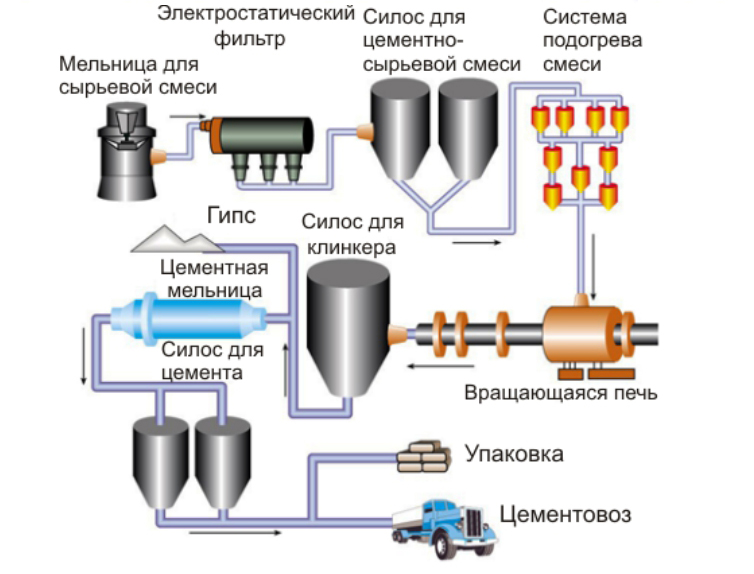

Схема технологического процесса металлургического завода

Для предприятия техпроцесс становится основой: на базе него формируется характеристика каждой рабочей единицы оборудования, вырабатываются особенности циклов взаимодействий рабочих цехов.

Если разобрать по пунктам, что же такое техпроцесс, можно выделить следующие этапы:

- экономическая обоснованность и оценка эффективности производства;

- производственные расчеты необходимых объемов материалов и станков;

- приобретение и доставка материала;

- процесс обработки сырья на оборудовании;

- упаковка или установка, реализация готового продукта.

Качественно отлаженная схема техпроцесса упрощает работу любого производства.

Основные и вспомогательные техпроцессы

Разработка любого техпроцесса предполагает его классификацию. Выделяются следующие виды:

- основные;

- вспомогательные;

- обслуживающие.

Основные техпроцессы дополнительно делятся на заготовительные, стадии обработки, сборки, отделки, информационного сопровождения. Это непосредственная разработка, создание товара или услуги, отвечающее целям организации. Само производство лишь составляющая общего механизма технологического процесса.

Вспомогательные процессы направлены на поддержание условий функционирования основных. В том числе сюда включается контроль за состоянием оборудования, цехов, поставка инструментов и средств индивидуальной защиты для специалистов. Каждая операция вспомогательного этапа важна и является обязательной к выполнению.

К обслуживающим процессам относятся логистические процедуры сырья, готовой продукции. В них задействуются складские и транспортные узлы. Вспомогательные и обслуживающие процессы могут быть переданы подрядным организациями — такой подход зачастую экономически более эффективный.

Составные части технологического процесса

Основные элементы технологического процесса на примере металлообработки это:

- Механическая обработка — действия с заготовкой для изменения ее форм и размеров. Происходит снятие материала специальным режущим инструментом на промышленном оборудовании.

- Технологическая операция — сегмент техпроцесса, исполняемый без перерыва одним исполнителем с привязкой к конкретному рабочему месту.

- Переход — обработка поверхности при помощи единственного инструмента с сохранением режима (неизменная скорость вращения, подача).

- Установка — часть операции, которая производится за одно закрепление заготовки. Несколько установок можно определить в операцию.

- Прием — конкретные действия рабочего персонала, направленные на достижение результата. К ним относятся запуск машин и оборудования, установка режущей гарнитуры, закрепление заготовок.

Схема для технологического процесса является дополнительным сопроводительным документом, наглядно поясняющим план работы.

Сущность технологического процесса

Процессом принято называть изменение объекта при наличии воздействия условий внутреннего или внешнего характера.

Ко внешним воздействиям относятся механическая обработка, взаимодействие с химическими реагентами, температурные и радиационные воздействия. Факторы внутреннего характера — сопротивляемость материала детали или изделия на внешние воздействия, с сохранением формы и состояния на момент обработки. Сущность правильного технологического процесса — правильный подбор материала и принципа воздействия на него.

В процессе производства, на стадии подготовки документации и разработки, технолог занимается выбором факторов воздействия на материал или сырье. Итоговый результат должен соответствовать:

- спецификациям на итоговый продукт;

- плановым нормам по выпуску и сроку производства изделий;

- экономической эффективности, установленной в модели работы предприятия.

Все производственные факторы должны оптимально сочетаться, чтобы изделия технологически быстро изготавливались и оптимально окупались в коротком промежутке времени.

Этапы ТП

Производственным циклам предшествуют стадии конструкторских и технологический решений. Этапы технологического процесса делятся на:

- подготовка и анализ входных данных по будущему продукту, материалу, производственной базе;

- выбор оптимальных технологических решений;

- обоснования технической возможности и экономической выгодности процесса для предприятия;

- оформление техпроцесса в формате технической документации.

Построение правильной последовательности для технологических операций занимает много времени. Итоговый результат включает плановые сроки, уровень качества, себестоимость конечного продукта. Большое число изделий производятся по ГОСТ, что требует дополнительного анализа со стороны технологов.

Если экономический расчет не сойдется с показателями, которые устанавливаются в плане предприятия, основные этапы техпроцесса повторяются. Нормальным считается близкое совпадение цифр расчетов и плана.

Виды техпроцессов

Виды технологических процессов обработки материалов классифицируют по разным параметрам. В плане повторяемости при изготовлении конечного продукта процессы делятся на:

- Единичный технологический процесс . Создается для изготовления уникального изделия, либо детали. Конечный результат имеет индивидуальную конструктивную и технологическую характеристику.

- Типовой технологический процесс . Рассчитан на определенный объем изделий одного типа. Изделия схожи в конструкции и технологических параметрах. Единичный техпроцесс в некоторых производствах состоит из комплекта типовых. Большее число типовых техпроцессов на производстве позволяет сокращать затраты на запуск изготовления изделий. Это позволяет улучшать экономические показатели предприятия.

- Групповой техпроцесс . В этом случае детали отличаются конструктивно, но имеют схожесть технологического плана.

Техпроцессы по характеристикам новаторства и инновационности разделяются на:

- Типичные . В производстве применяются классические, проверенные конструкции, методы обработки, инструментальный парк, оснастка.

- Перспективные . В работе применяются новейшие технологии и подходы, современные станки и инструмент. Данный вид характерен для организации, лидирующих в своих отраслях — они активно развивают материально-техническую базу предприятий.

По степени детализации техпроцессы бывают:

- Маршрутные . Техпроцесс разрабатывается в формате маршрутной карты. Она включает информацию верхнего уровня — список операций, их очередность, тип используемых станков и оборудования, оснастка и время, отведенное на выполнение.

- Операционный технологический процесс . Наиболее подробный техпроцесс, описывающий последовательность обработки детализировано. Указывается все, включая уровень переходов, параметров режимов. Оформляется в стандарте операционной карты.

Операционный техпроцесс разрабатывался в США. Нехватка кадров с нужной квалификацией из-за второй мировой войны привела к разработке точной последовательности работ. Это позволило привлекать на производство менее квалифицированную рабочую силу, без опыта. В военное время это позволило выполнять плановые производственные нормы в срок.

В мирное время такой подход приносит дополнительные затраты. Работа технологов зачастую проходит зря — опыт рабочих в цехах, накопленный годами, позволяет исключать подробные операционные карты и все чаще пользоваться маршрутными картами.

Пример типового технологического процесса

Принцип укрупнения операций

Для этого принципа характерно включение в одну операцию большего числа переходов. На практике это улучшает точность взаимной ориентированности осей и обрабатываемых поверхностей заготовки, детали. Эффективность достигается за счет исполнения всех переходов операции за единичную установку на станок или обрабатывающий много осевой центр по типу ЧПУ.

Принцип существенно уменьшает логистические операции внутри цеха. Снижается время, затрачивающееся на установку, отладку производственных единиц.

В примеры можно привести особо крупные и технически сложные детали, перемещение и установка которых вызывает особую сложность и забирает много времени.

Подход применим на станках револьверного типа, токарных с большим числом резцов, станках с числовым программным управлением.

Принцип расчленения операций

Операция делится на последовательность простейших переходов. Оборудование проходит наладку режима работы один раз на первую деталь из серии. Оставшиеся детали из партии обрабатываются на первоначально настроенном режиме.

Принцип показывает эффективность на крупных сериях изделий с относительно простой конфигурацией.

К плюсам относится снижении трудоемкости через оптимизацию организации рабочих мест. Персонал совершенствует навыки повторяющихся движение по установке и снятию заготовок, отладке оборудования и замене оснастки.

Растущее число установок снижает время на настройку режимов — именно это несет положительный эффект принципа.

На стадии проектирования для повышения эффективности технолог тщательно обдумывает применение специализированной оснастки и устройств для быстрой работы с заготовкой.

Обработка дерева и металла

Технологический процесс изготовления деталей из дерева и металла существенно отличается. Работа с древесиной включает в себя следующие этапы и особенности:

- Проверка влажности. В случае отклонения параметров от нормальных, материал направляется в сушильную камеру и доводится до рабочих показателей.

- Методы и оснастка для распиловки определяются исходя из сорта древесины.

- Метод распила зависит от диаметра бревна.

- При наличии сучков в пиломатериале потребуется дополнительное оборудование для их высверливания и вклеивания обычной деревянной пробки.

- В линейке оборудования должны присутствовать шлифовальные, строгальные станки.

- Хранение готовых изделий возможно в складах с нормальной влажностью для исключения порчи готового продукта.

Современные и традиционные методы обработки металлов включают направления:

- Электрической обработки. Пример — перфорирование металлических листов.

- Механическая обработка — крупная группа методов. Токарные, фрезерные работы и подобные взаимодействия механического резца с металлом.

- Химическая обработка. Процесс взаимодействия с реагентами — кислотами, щелочами, иными компонентами.

- Обработка давлением. Оборудование действует по типу штамповки под высоким давление с разогреванием заготовки.

- Термическая обработка. Закаливание (упрочнение), отпуск (смягчение) — температурная обработка, меняющая характеристики металлических деталей.

Направление подбирается технологом исходя из особенностей производства.

Средства выполнения технологических процессов

Технологический процесс реализуется с занесением в базы данных программ. Это софт, управляющий процессом жизненного цикла изделия. Автоматизированные системы позволяют быстрее вносить правки в техпроцесс для улучшения технико-экономических показателей.

Современные системы позволяют оперативно соотносить тип оборудования, материалов и оснастки на совместимость и актуальность. Производительность труда технолога и скорость выполнения работы возрастает кратно.

Технологическое оборудование предназначается для установки, ориентации и направления в рабочую зону заготовок, сырьевых элементов, отдельных деталей и сборных узлов.

Исходя из отрасли, к такому оборудованию относятся ЧПУ центры, реакторы, термические установки, кузнечные прессы, сборные комплексы оборудования.

Оборудование характеризуют длительные сроки эксплуатации. При смене оснастки возможно изменение функций.

Технологическая оснастка представляет собой список инструмента, пресс и литейных форм, просечек и штампов. Устройства для установок деталей и упрощения доступа рабочим в зону действия тоже относятся к оснастке. Оснастка является опцией, дополняющей оборудование, но имеет меньший срок службы. Технологи при работе над техпроцессом часто задействуют универсальную оснастку, применяемую на ряд типоразмеров изделия.

Инструмент реализует непосредственное воздействие на заготовку. Он доводит ее форму и размеры, а также иные характеристики до заданных техническими условиями показателей.

Технолог при подборе инструмента учитывает в первую очередь ресурс работы и универсальность. Чем большее количество раз он может задействовать в производстве продукции, тем выше экономический эффект производства. Современный инструмент позволяет оптимизировать операции обработки и сократить время выполнения техпроцесса.

Грамотный специалист-технолог при создании техпроцесса с учетом всех норм и средств автоматизации повышает конкурентную способность предприятия в сравнении с другими организациями.

Источник: plazmen.ru