В настоящей работе изложены методика расчета надежности системы тоннельного оборудования в зависимости от выбранной технологической схемы, способы повышения и оптимизации надежностных показателей с целью ускорения проходки и повышения производительности применяемых машин и механизмов, а также приведены приближенные формулы, не требующие использования ЭВМ. Для облегчения практического применения Методических рекомендаций составлены алгоритмы и программы, которые находятся в библиотеке исходных модулей ЕС ЭВМ, ЦНИИСа и сданы в ГосФАП.

При разработке Методических рекомендаций использованы результаты научно-исследовательских работ ЦНИИСа, проведенных совместно с Бамтоннельстроем и МИСИ им. В.В. Куйбышева, хронометражных наблюдений и анализа работы оборудования на объектах Бамтоннельстроя, Армтоннельстроя и Тбилтоннельстроя, а также справочный материал.

Методические рекомендации предназначены для проектных, конструкторских, строительных и научно-исследовательских организаций, занимающихся вопросами создания новой техники, формирования и эксплуатации горно-проходческих комплексов при сооружении транспортных тоннелей.

Строительство тоннеля с применением ТПМК

Рекомендации подготовили канд. физ.-мат. наук И.З. Маневич, кандидаты техн. наук Л.С. Афендиков, В.Е. Меркин, (ЦНИИС), д-р физ.-мат. наук А.Л. Гаркави (МИСИ), инж. В.З. Коган (Бамтоннельстрой) при участии инженеров В.В. Сороки, М.Б. Евдокимовой, О.Г.

Шостаковской (ЦНИИС).

Замечания и предложения просим присылать по адресу: 129329, Москва, ул. Кольская, 1, ЦНИИС.

Зав. отделением тоннелей и метрополитенов Л.С. Афендиков

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Согласно ГОСТ 13377-75 «надежность — свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах. ». В настоящей работе рассматривается надежность горно-проходческого комплекса, выполняющего работу на основе выбранной технологической схемы. Каждая технология, определяя различные способы работы оборудования (параллельные, последовательные, комбинированные), различные методы организации работы (непрерывные или с технологическими перерывами) влияет на скорость проходки, время простоя машин и механизмов и другие параметры, обусловливающие производительность комплекса.

Поэтому надежность выбранного комплекса машин и механизмов, функционирующих на основе данной технологической схемы, следует определять термином технологическая надежность.

1.2. При строительстве транспортных тоннелей необходимо так организовать технологический процесс, чтобы улучшить или даже оптимизировать его надежностные показатели с целью ускорения проходки, повышения эксплуатационной производительности машин и оборудования. Применение целых комплексов функционально связанных механизмов с различными эксплуатационными режимами требует эффективного сочетания механизмов, рационального построения технологических цепочек и циклов, характеризуемых количеством и последовательностью выполнения производственных операций.

Двухпутные тоннели метро начали строить в Москве

Оптимальные режимы эксплуатации и обслуживания существенно воздействуют на повышение надежности, производительности и экономической эффективности комплекса в целом. Ввиду многообразия возможных вариантов выбор наилучшего решения не является простой задачей и требует комплексного применения инженерных и математических методов.

1.3. В качестве показателя технологической надежности принимается коэффициент простоя Кп, равный отношению времени простоя t пр машины к ее наработке t раб за большой период эксплуатации при выбранной технологической схеме:

Коэффициент простоя связан с коэффициентом готовности соотношением

К времени простоя t пр следует относить только время аварийных и профилактических ремонтов (не считая времени простоя по организационно-техническим причинам и простоев, предусмотренных технологией производства работ), полагая, что в результате каждого ремонта механизм полностью восстанавливает свою работоспособность.

1.4. Для оценки технологической надежности и разработки рекомендаций по ее повышению проводятся хронометражные наблюдения за работой горно-проходческого комплекса в ряде выбранных забоев.

Форма журнала хронометражных наблюдений приведена в приложении 1.

2. РАСЧЕТ КОМПЛЕКСНОГО ПОКАЗАТЕЛЯ ДЛЯ ОЦЕНКИ УРОВНЯ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

2.1. Для количественной оценки уровня технологической схемы и выбора лучшей из ряда возможных для данных горно-геологических условий вводится комплексный показатель — величина полезной производительности труда за цикл

где V — заданный объем работ на одном цикле, в единицах работы ведущего механизма: объем грунта, метры проходки и т.д.;

a — коэффициент приближения сечения выработки S к площади S ′, необходимой для пропуска транспорта;

n — численность рабочего персонала;

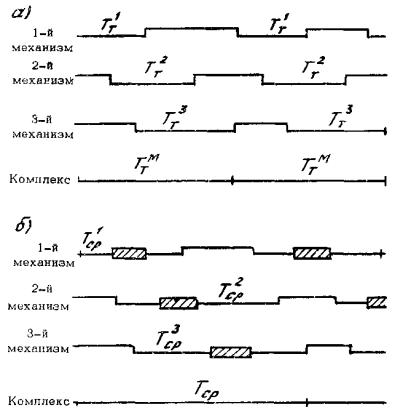

Тср — средняя длительность цикла с учетом простоев и технологических перерывов (рис. 1, б).

2.2. Для учета степени механизации технологического процесса вводится коэффициент, характеризующий долю ручного труда p относительно механизированного M :

где Тт м — теоретическое, определяемое по циклограмме время работы механизмов (см. рис. 1, а);

Тср р — среднее время работ, выполняемых вручную;

n р и n м — число рабочих и машин.

Тогда формула ( 1) примет вид

где — коэффициент механизации технологической схемы, учитывающий также через коэффициент простоя механизмов K п м ее надежность.

2.3. Для определения коэффициента простоя механизмов K п м необходимо вычислить значения Тт в соответствии с циклограммой работ, а также время и коэффициент простоя каждого механизма на цикле Тп i

Рис. 1. Схемы расчета Тт м и Тср для системы механизмов:

время работы механизма; технологический перерыв; простой механизма

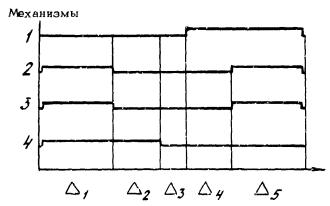

Для вычисления Кп м надо разбить цикл на промежутки < DS > S = 1, 2,…N, на каждом из которых работает постоянное число m одних и тех же механизмов (рис. 2).

Рис. 2. Схема разбиения цикла на интервалы для расчета коэффициента простоя горно-проходческого оборудования. Обозначения см. на рис. 1

а каждый K D s вычисляется по формуле

2.4. Уровень технологической схемы рекомендуется оценивать отношением

где ут — комплексный показатель для оценки уровня технологической схемы;

п — производительность труда по исследуемой технологической схеме;

пб — производительность труда по базовой технологии.

В качестве базовой может быть принята, например, как эталон поточная технология для механизированного сооружения тоннелей машинами роторного типа с непрерывным креплением выработки и уборкой грунта в процессе его разработки.

Пример расчета ут дан в приложении 2 .

3. ОПТИМИЗАЦИЯ ПЕРИОДА ДЛИТЕЛЬНЫХ ПРОФИЛАКТИЧЕСКИХ РЕМОНТОВ

3.1. Одним из методов повышения технологической надежности является профилактический ремонт машин и механизмов. Циклический характер позволяет приурочить его полностью или частично к периодам технологических перерывов в работе механизма 1 .

1 В дальнейшем рассматриваются только длительные профилактические ремонты, время которых больше времени технологических перерывов.

Профилактический ремонт позволяет уменьшить количество и длительность аварийных ремонтов, а следовательно, и простои оборудования. Однако длительный профилактический ремонт сам ведет к простою механизма и снижению его производительности. Существующие нормативные документы по проведению профилактических ремонтов не учи тывают ни надежности машин, ни принятой технологической схемы. В настоящих Методических рекомендациях дается оценка технологической надежности в зависимости от частоты и длительности профилактических ремонтов и определения оптимального периода профилактики (пп. 3.2 — 3.5).

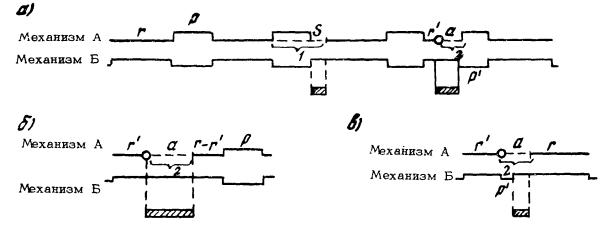

3.2. На рис. 3 , а приведена схема комплекса оборудования, состоящего из ведущего механизма А и вспомогательного механизма Б, работающих в такой последовательности. Во время аварийного ремонта механизма А механизм Б простаивает; по окончании ремонта начинает действовать механизм Б, который работает неполный период и выполняет объем работ, подготовленный механизмом А до его ремонта. После завершения работы механизмом Б начинает снова работать механизм А.

Коэффициент простоя на промежутке (0, t ) выражается по формуле

где Q ( t ) — функция распределения случайного времени исправной работы механизма А на данном промежутке;

R ( t ) — функция надежности;

a — длительность аварийного ремонта;

— длительность профилактического ремонта.

Здесь р — время технологического перерыва механизма А (или рабочий период механизма Б).

Время t принимается кратным r — рабочему периоду механизма А t = mr ( m = 0, 1, 2,…).

Из формулы ( 7) определяется число полных рабочих периодов m *, после которых необходим профилактический ремонт, чтобы коэффициент простоя был минимальным, m * = [ t */ r ], где t * находится как корень уравнения

Рис. 3. Схема расчета коэффициента простоя системы машин и механизмов для различных технологических схем:

1 — профилактический ремонт; 2 — аварийный; время ремонта; момент отказа механизма; остальные обозначения см. на рис. 1

Функция Q ( t ) определяется из опыта путем наблюдений за работой машины. Обычно опасность отказов l ( t ) является неубывающей функцией, исключая лишь начальный период эксплуатации машины (период приработки, когда обнаруживаются скрытые дефекты изготовления). Поэтому в качестве Q ( t ) принимается закон Вейбулла

для которого l 0 = p /2 × 1/2 T ср 2 , Тср — среднее время безотказной работы машины.

В соответствии с изложенной методикой расчет оптимального периода профилактики может быть проведен по специально составленной программе T 1 SPR 1 для машин серии ЕС ЭВМ.

Расчет оптимального периода профилактических ремонтов для данной схемы приведен в приложении 3 (пример 1).

3.3. Для схемы, представленной на рис. 3 , б, возможна ситуация, когда во время аварийного ремонта механизма А механизм Б также простаивает. Но после окончания ремонта сначала вновь включается механизм А, который должен работать столько времени, чтобы его суммарное время работы до аварийного ремонта r ¢ и после него было равно полному рабочему периоду r , и только после этого включается механизм Б. В этом случае формулы ( 7 ) и ( 8 ) остаются верными, если в них заменить t на , а следовательно, t * заменить на .

Расчет оптимального периода профилактики для указанной схемы организации работ дан в приложении 3 (пример 2).

3.4. Если во время аварийного ремонта механизма А механизм Б работает и выполняет объем работ, подготовленный ведущим механизмом до аварийного ремонта (см. рис. 3 , в), то потери времени при эксплуатации комплекса равны a — q r ¢ при a > q r ¢ .

Тогда коэффициент простоя

Отсюда, используя программу T 1 SPR 2, можно найти оптимальный период профилактики m *, при котором K п ( mr ) = min .

Следует отметить, что K п ( mr ) — функция, имеющая несколько минимумов; однако, задав степень точности e , можно найти требуемый минимум.

Расчет оптимального периода профилактики при совмещенном способе производства работ дан в приложении 3 (пример 3).

3.5. Если горно-проходческий комплекс состоит из l механизмов, подверженных отказам в период их работы, то коэффициент простоя комплекса K п комп выразится через коэффициенты простоя отдельных механизмов K п i :

в случае последовательной работы механизмов

где q i = ri / pi ( ri — время работы i -го механизма на цикле; pi — время технологического перерыва i -го механизма на цикле);

в случае одновременной работы механизмов

где — вероятность того, что комплекс имел отказ на (0, t ) вследствие аварии механизма Ai ;

ai — продолжительность аварийного ремонта механизма Ai ;

Оптимизация коэффициента простоя в случае последовательной работы комплекса производится по каждому механизму в отдельности (см. п. 3.2).

При одновременной работе нескольких механизмов формула ( 11) даст для этого варианта оценку сверху.

Расчет оптимального периода профилактики при l механизмах в горно-проходческом комплексе дан в приложении 3 (пример 4).

В случае распределения Вейбулла ( a > 1), положив для простоты minai ³ c , можно получить

В общем случае вероятности можно определять также из статистических материалов, например, сопоставляя гистограммы распределения Qi ( t ).

4. ПОВЫШЕНИЕ ТЕХНОЛОГИЧЕСКОЙ НАДЕЖНОСТИ МЕТОДОМ РЕЗЕРВИРОВАНИЯ МАШИН

4.1. Резервирование горно-проходческих машин и механизмов для транспортного строительства является эффективным методом повышения технологической надежности и производительности труда в строительстве.

Наиболее распространенный случай резервирования — дублированная система, состоящая из двух идентичных восстанавливаемых механизмов. Важным показателем надежности такой системы является коэффициент простоя. Здесь возможны три варианта (рис. 4):

Рис. 4. Схема расчета коэффициента простоя оборудования при дублировании механизмов:

период переключения; время нахождения в резерве и ожидания ремонта; остальные обозначения см. на рис. 1

а) Технологические перерывы отсутствуют (р = 0) и включенный механизм работает непрерывно до момента его отказа (см. рис. 4, а).

Процесс функционирования системы, начиная с 1-го отказа механизма, распадается на статистически однородные интервалы, заключенные между двумя последовательными моментами включения механизмов, находившихся в резерве. Каждый такой интервал J включает период исправного функционирования системы и период ее простоя. Поскольку при t ® ¥ число таких интервалов с вероятностью 1 неограниченно растет, то отношение суммарного времени простоя к суммарному времени работы системы сходится по вероятности к П( J )/Т( J ), где П( J ) — математическое ожидание времени простоя на интервале J ;

Т( J ) — математическое ожидание времени работы на интервале J . Таким образом, K п = П( J )/Т( J ).

Очевидно, что Т( J ) = Тср, где Тср — математическое ожидание времени Т безотказной работы одного механизма. Далее определяется K п . Можно считать, что t = 0 является началом интервала J . Пусть Q ( t ) и q ( t ) — функция и плотность распределения времени безотказной работы механизма, R ( t ) = 1 — Q ( t ) — функция надежности механизма, П( t ) — математическое ожидание времени простоя системы на J при условии отказа в момент t механизма, включенного при t = 0. Если a — случайная величина ( a > П) с плотностью распределения qa ( t ), то

В частности, если a = const , то

При небольших значениях a можно вместо ( 15) использовать приближенную формулу

которая получается из ( 15), если принять Q ( t ) линейной на [0, а-П].

Если Q ( a -П) также неизвестно, то значение

получаемое в предположении равномерного распределения Т на [0, Тср].

б) При выходе из строя работающего механизма технологический перерыв начинается в момент его отказа и имеет длительность р ¢ , пропорциональную предшествовавшему (неполному) рабочему периоду r ¢ ; p ¢ = q r ¢ (см. рис. 4, б). Этот вариант соответствует, в частности, случаю, когда продолжение общего технологического процесса не обусловлено обязательным выполнением всего объема работ, выполняемого данной системой в течение полного рабочего периода r .

Если П > р, аналогично варианту a имеем

где a r — наработка механизма, включенного при t = 0, на интервале [0, a -П] без учета соответствующих перерывов;

i — число полных рабочих периодов, содержащихся в интервале [0, a -П], так что i r £ a r £ ( i + 1) r .

Приближенное выражение имеет вид

а при неизвестных R ( a r ), Q ( a r )

в) При отказе механизма технологический перерыв делается лишь тогда, когда наработка системы после предшествовавшего перерыва станет равной r — полному рабочему периоду (см. рис. 4, в).

Пусть b r — наработка механизма, работающего без отказа, за время восстановления другого механизма, т.е. на интервале [0, a -П] . В этом варианте b r случайна, a r — p £ br £ a r .

Приближенное значение K п дает соотношение

а при неизвестной R ( a r )

Для практических прогнозов часто достаточно использовать приближенные формулы, поскольку и точные формулы не могут отразить всей сложности реального технологического процесса в тоннелестроении.

4.2. При проведении работ с использованием различных способов резервирования с целью повышения надежности сложных систем одна из задач — достижение максимальной надежности при данных средствах или двойственная к ней задача — достижение заданной надежности при минимальных затратах средств. В этом случае встает задача оптимального резервирования.

Комплекс горно-проходческого оборудования рассматривается как сложная система, состоящая из некоторых подсистем (ряда машин и механизмов), работающих последовательно, т.е. отказ хотя бы одной из подсистем приводит к отказу всей системы. Тогда вероятность безотказной работы (надежность) системы

где Ri — вероятность безотказной работы i -й подсистемы.

Если машины или механизмы каждой подсистемы резервировать, то, очевидно, Ri = Ri ( xi ), где xi ³ 0 — количество резервных элементов каждой подсистемы, и тогда

где X = x 1 , x 2 , … xn — n -мерный вектор. Требуется найти

при условии, что

где ci — стоимость единицы резервного оборудования i -й подсистемы;

c 0 — ограничения на затраты средств.

Эта задача решается методом мажорирующих последовательностей, предложенным Дж. Кеттелем и развитым Ф. Прошаном и Т. Брейем, являющимся модификацией метода динамического программирования. При этом принимается, что каждый элемент i -й подсистемы имеет надежность ri , не зависящую от других элементов этой подсистемы. Тогда где qi = 1 — ri и, следовательно, ненадежность системы

В данном методе строится вначале доминирующая последовательность для системы, состоящей из двух подсистем. Для этого составляется таблица с двумя входами (значениями х1 и x 2 ), на пересечении которых указываются c ( x 1 , x 2 ) = c 1 x 1 + c 2 x 2 — стоимость системы с резервными элементами x 1 и x 2 и Q ( x 1 , x 2 ) — ненадежность системы.

В таблицу вносятся лишь такие X , которые удовлетворяют условию ( 25). Затем, сравнивая c ( x 1 , x 2 ) и Q ( x 1 , x 2 ), стоящие в таблице, исключают мажорируемые векторы, т.е. такие, для которых в таблице существует по крайней мере один вектор, все координаты которого не превышают по величине координат соответствующего мажорируемого им вектора, причем по крайней мере одна из координат строго меньше.

Оставшиеся векторы составляют мажорирующую последовательность. Затем эта мажорирующая последовательность берется в качестве первого входа второй матрицы, а в качестве второго входа берется третья подсистема и описанная процедура повторяется. Таким образом строится мажорирующая последовательность для системы, содержащей n подсистем. Для уменьшения количества членов мажорирующей последовательности можно ввести допустимую погрешность e по стоимости и допустимую погрешность d по ненадежности. Другим методом сокращения длины мажорирующей последовательности является использование наибольших начальных значений xi 0 .

Для практических расчетов по определению оптимального горно-проходческого комплекса составлена программа T 1 MRV 1 для машин серии ЕС ЭВМ. Программа составлена для не более чем трех ограничений ( 25) системы, состоящей не более чем из 64 подсистем, причем в каждой подсистеме допускается не более 20 машин или механизмов. Длина доминирующей последовательности, образующейся в процессе вычислений, не должна превышать 1024 числа.

Пример расчета оптимального количества резервных машин дан в приложении 4.

4.3. Оптимальное количество резервного оборудования можно найти по другому критерию — минимальному коэффициенту простоя, а следовательно, максимальной технологической надежности. Так как

коэффициент простоя для подсистемы, состоящей из механизма Ai и ( ni — 1) резервных, то

Коэффициент простоя всей системы и, значит, K п комп можно минимизировать описанным в п. 4.2 методом доминирующих последовательностей. Эта возможность реализована во втором варианте программы T 1 MRV 1.

4.4. Предложенная в пп. 4.2 и 4.3 методика может быть применена также для расчетов оптимального количества резервных запасных частей машин и оборудования.

Пусть необходимо, чтобы машина или оборудование функционировали в течение времени (0, t ). В случае отказа какой-либо детали она сразу заменяется из числа запасных, если таковая есть. Считается, что нехватка запасных деталей хотя бы одного типа приводит к простою машины, а также, что запасными деталями машина обеспечивается с момента начала ре работы. Рассматриваются два случая:

1. Запасные детали не ремонтируются. Пусть Ri ( xi ) — вероятность того, что за время функционирования системы потребуется не более xi деталей i -го типа ( i = 1, 2,…, n ), т.е. что в течение времени t произойдет не более xi отказов деталей ( x 1 , x 2 , …, xn ), то вероятность бесперебойной работы системы в течение времени t будет .

Если стоимость каждой детали i -го типа ci , общие затраты не должны превышать c 0 , то имеем ограничения Задача состоит в выборе X , который минимизирует функцию R ( X ) при наличии линейных ограничений. Следовательно, данная задача сводится к предыдущей и для ее решения можно применить методику и программу п. 4.2.

Если предположить затем распределение времени до отказа деталей i -го типа экспоненциальным, тогда

2. Запасные детали ремонтируются. В этом случае отказавшая деталь заменяется, если это возможно, запасной. Отказавшая деталь сразу же поступает в ремонт. В машине же непрерывно должно функционировать mi , деталей i -го типа, а в запасе иметься xi деталей того же типа.

Каждая из деталей характеризуется экспоненциальным распределением времени работы до отказа, т.е. , а распределение времени восстановления произвольно со средним значением m i , причем mi l i m i < 1. Машина не будет работать, если в момент отказа какой-либо детали среди запасных нет соответствующей замены. Это случится тогда, когда отказывает одна из mi функционирующих деталей i -го типа, в то время как все xi запасные детали этого же типа находятся в ремонте.

Тогда коэффициент готовности, т.е. вероятность того, что машина не будет простаивать из-за того, что отсутствует деталь для замены в момент отказа, определяется по формуле

Как и в случае 1, задача состоит в выборе вектора X , максимизирующего Кг(Х) при наличии линейных ограничений

Следовательно, и здесь применимы методика и алгоритмы п. 4.2.

5. ЭКОНОМИЧЕСКАЯ ОЦЕНКА НАДЕЖНОСТИ ГОРНО-ПРОХОДЧЕСКОГО ОБОРУДОВАНИЯ И ТЕХНОЛОГИЧЕСКИХ СХЕМ СООРУЖЕНИЯ ТРАНСПОРТНЫХ ТОННЕЛЕЙ

5.1. Экономическую оценку надежности машин следует давать путем исчисления потерь, возникающих при эксплуатации данной машины в данных условиях из-за ее ненадежности, В эту оценку должны входить затраты на аварийные ремонты, на техническое обслуживание и профилактические ремонты, а также изменения значений величин других элементов, составляющих себестоимость единицы наработки машины. Экономическими последствиями ненадежности машин являются убытки, которые возникают в результате простоев машин, рост капитальных вложений в силу необходимости иметь большее число машин данного назначения и производства большого количества запасных частей.

В работе Р.Н. Колегаева предлагается единый обобщенный показатель надежности, который позволяет для различных моделей машин данного функционального назначения дать единую экономическую оценку надежности. Для этого сравнивается приращение текущих затрат и капитальных вложений данной машины по отношению к абсолютно надежной машине этого же вида. При этом абсолютно надежной считается машина, которая постоянно находится в технически полностью исправном состоянии и обеспечивает максимально возможную для данной модели производительность, не требуя проведения ремонтов и технического обслуживания.

Значения экономического показателя надежности определяются по формуле

где спзр , спза — приведенные затраты, приходящиеся на единицу выработки соответственно реальной и абсолютно надежной машин за оптимальный срок службы, установленный для реальной машины;

сср, сса — себестоимость единицы наработки соответственно реальной и абсолютно надежной машин;

сфр, сфа — удельная величина производственных фондов, необходимых для обеспечения использования реальной и абсолютно надежной машин;

D сс, D сф — приращение себестоимости единицы наработки и удельных производственных фондов из-за ненадежности машин.

5.2. Для повышения надежности технологических схем сооружения транспортных тоннелей в разд. 4 предложено резервирование механизмов. Однако при этом возрастает стоимость оборудования и требуется провести экономический анализ с целью оценки эффективности предлагаемой системы организации работ. Пусть исходная система (без резервирования) имеет стоимость c 0 и надежность R 0 , содержит n подсистем, стоимость каждой машины в которых ci , надежность ri . Тогда

Допустим, что каждая машина i -й подсистемы резервируется х i идентичными машинами.

Тогда надежность i -й подсистемы

надежность всей системы

а стоимость всей системы

Для того чтобы найти xi при условии, что cp ( X ) = min и Rp > R , требуется решить вариационную задачу. Для этого нужно ввести новую переменную a i .

Находится mincp . Можно показать, что

Следовательно, минимальная стоимость резервирования системы для достижения заданной надежности R определяется по формуле ( 36) при числе резервных элементов для каждой подсистемы, вычисляемых по формуле ( 35).

5.3. Для экономической оценки технологической надежности рекомендуется использовать следующий критерий:

W = g D t — f(T т D K п ), (39)

где g — экономический эффект от работы готового объекта за единицу времени;

f ( D t ) — функция, дающая зависимость стоимости строительства от сокращения времени цикла на D t (находится эмпирически);

Тт — теоретическая длительность цикла без учета простоев;

D K п — уменьшение коэффициента простоя за счет повышения надежности технологической схемы.

Следовательно, для заданной технологической схемы можно поставить задачу нахождения такого D t (сокращение времени цикла), при котором W = max .

Для различных технологических схем вместо D K п можно использовать приращение производительности D П. Пусть V — данный объем работ, а П0 — проектная производительность работ. Тогда Т0 = V /П0 — проектное время работ, а

где j ( D П) — зависимость дополнительных затрат от увеличения производительности.

Таким образом, можно искать максимальное значение W в зависимости от D П. Если П и D П выразить через другие параметры, то указанный максимум можно искать через эти параметры.

Пример расчета экономической эффективности использования дополнительного парка машин дан в приложении 5.

Приложение 1

ЖУРНАЛ ХРОНОМЕТРАЖНЫХ НАБЛЮДЕНИЙ ЗА РАБОТОЙ ГОРНО-ПРОХОДЧЕСКОГО ОБОРУДОВАНИЯ

Источник: gosthelp.ru

ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА

Работы при котлованном способе ведут по параллельной или последовательной схеме. В первом случае одновременно на различных участках выполняют все технологические операции, начиная с устройства ограждения котлована и заканчивая обратной засыпкой построенной тоннельной конструкции. Такая поточная технология требует отвода участка территории длиной порядка 100-150 м. При невозможности развертывания такого фронта работ, а также при строительстве относительно коротких тоннелей (длиной менее 200 м) применяют последовательную схему, при которой каждую очередную операцию выполняют после завершения предыдущей на всей длине объекта. При этом достигается сокращение длины участка работ и уменьшение потребности в рабочей силе, однако несколько замедляются темпы строительства.

До начала основных работ выполняют подготовительные операции по разрыхлению плотных или мерзлых грунтов, установке систем водоотлива, искусственного водопонижения, замораживания или химического закрепления грунтов и т.п. Независимо от принятой схемы производства работ основные технологические операции выполняют аналогично (рис. 5.40). В некоторых случаях при устройстве ограждающих конструкций предварительно вскрывают вдоль бровок будущего котлована контрольные траншеи глубиной до 1,5-2 м и шириной 0,5-0,8 м для выявления мест расположения подземных коммуникаций. Иногда для уточнения положения близлежащих подземных коммуникаций производят шурфовку — вскрытие неглубоких вертикальных выработок.

В зависимости от вида ограждающих конструкций применяют различное оборудование и технологию их устройства. Так погружение стальных свай в грунт ведут с помощью забивки, завинчивания, за- давливания или опускания в заранее пробуренные скважины в зависимости от инженерно-геологических условий. Для забивки свай применяют специализированное копровое оборудование.

В качестве средств забивки свай используют подвесные молоты, паровоздушные молоты одиночного или двойного действия, штанговые или трубчатые дизель-, вибро- и гидромолоты. Завинчивание свай в грунт позволяет существенно снизить уровень шума и вибрации на строительной площадке и избежать повреждения верхней части сваи от ударов молота. Для выполнения работ по завинчиванию трубы должны быть снабжены внешней винтовой арматурой по всей своей поверхности или винтовыми лопастями в нижней части. Завинчивание выполняют с помощью буровых установок на гусеничном или автомобильном ходу.

Стальной шпунт в грунт погружают забивкой, вибропгружением или задавливанием. Для забивки шпунта используют оборудование, аналогичное тому, которое применяют при забивке свай: копровые установки с паровоздушными или дизельными молотами. Применение забивки в городских условиях ограничено из-за высокого уровня шума и вибрации. В этом случае предпочтительнее использовать высокочастотные вибропогружатели, которые вызывают меньшие колебания грунтового массива и особенно эффективны при погружении свай и шпунта в песчаные и гравелистые грунты.

Различают подвесные и навесные вибропогружатели. Подвесные вибропогружатели применяются совместно с крановым оборудованием, как правило, на гусеничном ходу (рис. 5.41, а). Навесные вибропогружатели используют совместно с гидравлическими экскаваторами практически всех выпускаемых моделей (рис. 5.41, б).

Наиболее эффективным и экологически безопасным методом погружения шпунта в условиях городской застройки следует считать задавливание их статическим усилием с передачей реактивных усилий на ранее погруженный шпунт. Такой метод широко используют за рубежом, где создано специализированное оборудование для задавли- вания шпунта.

Устройство буронабивных свай в качестве ограждающей конструкции котлована можно выполнять несколькими способами в зависимости от инженерно-геологических условий и применяемого оборудования. Скважины диаметром 300-1500 мм в устойчивых и связных грунтах при неоплывающих и необрушающихся после бурения и во время бетонирования (опускания сборных элементов) стенках забуривают сухим способом. При этом, как правило, используют короткие шнеки длиной до 2 м. Бурение ведут с периодическим подъемом и очисткой шнека от грунта.

При пересечении неустойчивых водонасыщенных грунтов, осыпающихся или оплывающих в незакрепленных выработках, бурение скважин осуществляют с обсадкой (рис. 5.42). В качестве обсадки применяют инвентарные стальные обсадные трубы длиной от 1 до 6 м. Соединение отдельных секций труб выполняют на болтах. Погружение труб выполняют одновременно с бурением скважины с помощью специального гидравлического обсадного стола, осуществляющего вращательное вдавливание трубы в грунт. Обсадной стол применяют не только для погружения обсадных труб, но и для их извлечения. Современное буровое оборудование позволяет выполнять бурение скважины глубиной до 80 м.

Рис. 5.40. Технологическая схема сооружения тоннеля котлованным способом: I — вскрытие пионерной траншеи; П — устройство ограждающей конструкции; III — разработка грунта в котловане; IV -— крепление стен котлована; V — устройство щебеночной подготовки; VI — устройство бетонной подготовки и гидроизоляции лотка; VII — армирование лотка; VIII — бетонирование лотка; IX — возведение стен; X — армирование перекрытия на подмостях; XI — бетонирование перекрытия на подмостях; ХП — гидроизоляция перекрытия и демонтаж крепления; XIII — обратная засыпка; XIV — отделочные работы; 1 — дно котлована; 2 — контур ограждающих конструкций; 3 — продольный пояс; 4 — расстрелы; 5 — миниэкскаватор; 6 — буровая установка;

- 7 — экскаватор; 8 — автосамосвал; 9 — автокран; 10 — автопогрузчик;

- 11 — автобетоносмеситель; 12 — автобетононасос; 13 — щитовая опалубка;

- 14 — подмости; 15 — бульдозер; 16 — каток; 77-— виброкаток; 18 — конструкция тоннеля; 19 — банкетка проезжей части; I-P-IV-P — последовательность разработки грунта в котловане

Рис. 5.41. Оборудование для вибропогружения шпунта: а — подвесной крановый вибропогружатель; 6 — навесной вибропогружатель к экскаваторам; 1 — вибропогружатель; 2 — шпунт; 3 — гусеничный кран; 4 — гидравлический экскаватор

В водонасыщенных неустойчивых грунтах бурение ведут под защитой глинистого раствора или воды (особенно в глинистых грунтах). Постоянную подачу глинистого раствора в скважину во время бурения обеспечивают с помощью насосов. Для возможности использования глинистого раствора необходимо наличие на строительной площадке оборудования для его подачи в скважину, откачки и очистки с возможностью последующего использования.

После устройства скважины в нее опускают арматурный каркас из стержневой или жесткой арматуры. Арматурный каркас погружают в скважину с помощью автомобильного крана или собственной лебедки бурового агрегата.

Бетонирование чаще всего выполняют методом ВПТ (вертикально перемещающаяся труба). Этот метод имеет существенные недостатки, связанные с необходимостью применения литой бетонной смеси подвижностью 18-20 см и более, что ведет к увеличению расхода цемента, трудоемкости работ, значительным затратам машинного времени при установке бетонолитной трубы и снятии ее секций. Однако следует отметить, что ВПТ — единственный способ укладки бетонной смеси в скважины, заполненные водой или глинистым раствором.

Широкое применение и развитие получила техника и технология устройства свай с помощью непрерывного полого шнека (НПШ). Технология заключается в завинчивании в грунт НПШ до заданной проектной глубины, после чего во внутреннюю полость шнека под давлением подается бетонная смесь.

Одновременно шнек поступательно перемещается вверх, поднимая лопастями разработанный грунт, а образующуюся при этом скважину постепенно доверху заполняют бетонной смесью (рис. 5.43). Применяемая бетонная смесь должна иметь подвижность не менее 18 см, быть однородной и не расслаиваемой. Общее время использования смеси от момента ее приготовления до укладки в скважину не должно превышать 3 ч. После этого в скважину, заполненную бетоном, погружают арматурный каркас. Погружение каркаса в свежий бетон происходит под действием его собственного веса и пригруза или с использованием вибропогружателя, смонтированного на выпусках каркаса.

Рис. 5.42. Этапы устройства буронабивной сваи:

1 — установка обсадной трубы; 2 — бурение скважины и задавливание обсадной трубы; 3 — опускание арматурного каркаса; 4 — бетонирование сваи и извлечение обсадной трубы; 5 — готовая свая

Обладая технологической простотой исполнения, практически не оказывая вредных воздействий на окружающую среду, метод НПШ эффективен в грунтах, допускающих бурение их шнеками, в том числе песчаных и водонасыщенных. За счет плотного заполнения скважин бетоном, подаваемым под давлением, достигается высокое качество формирования стволов свай.

В практике подземного строительства применяют также комбинированную технологию устройства свай, при которой бурение скважины производят непрерывным полым шнеком с применением обсадных труб. Такая технология получила название двойного вращения. Особенность технологии заключается в том, что бурение скважины происходит при одновременном правом вращении непрерывного полого шнека внутри обсадной трубы и левом вращении самой трубы. Основными преимуществами данной технологии является возможность устройства свай во всех видах дисперсных грунтов (суглинки, илы, глины) и высокая производительность.

Рис. 5.43. Технологическая схема устройства свай методом НПШ:

/ — забуривание шнека на проектную глубину; 2 — подъем шнека с грунтом при одновременном заполнении скважины бетоном; 3 — отвод шнека от скважины и зачистка ее устья от грунта; 4 — установка арматурного каркаса в заполненную бетоном скважину

Обладая технологической простотой исполнения и практически не оказывая вредных воздействий на окружающую среду, метод НПШ эффективен в грунтах, допускающих бурение их шнеками, в том числе песчаных и водонасыщенных. За счет плотного заполнения скважин бетоном, подаваемым под давлением, достигается высокое качество формирования стволов свай.

В практике подземного строительства применяют также комбинированную технологию устройства свай, при которой бурение скважины производят непрерывным полым шнеком с применением обсадных труб. Такая технология получила название двойного вращения. Особенность технологии состоит в том, что бурение скважины происходит при одновременном правом вращении непрерывного полого шнека внутри обсадной трубы и левом вращении самой трубы. Основными преимуществами такой технологии является возможность устройства свай во всех видах дисперсных грунтов (суглинки, илы, глины) и высокая производительность.

Технология устройства «стены в грунте» рассмотрена в гл. 6.

После устройства ограждающей конструкции приступают к разработке грунта в котловане, причем способ разработки и последовательность выполнения земляных работ должны быть увязаны с категорией грунта и системой крепления котлована.

В зависимости от глубины котлована грунт разрабатывают сразу до проектной отметки или в несколько ярусов. Разработка грунта в котловане производится, как правило, с помощью гидравлических одноковшовых экскаваторов. В зависимости от требуемой производительности, местных условий и возможностей строительной организации применяют экскаваторы с объемом ковша от 0,2 до 2,5 м 3 на гусеничном или пневмоходу.

По мере углубления котлована экскаватор может спускаться по бермам вниз и продолжать разработку грунта изнутри котлована. В случае больших глубин и невозможности размещения экскаватора внутри котлована применяют экскаваторы, оснащенные грейферными ковшами.

Такие экскаваторы размещают на поверхности земли у бровки котлована, однако из-за ограничения вылета стрелы не могут разрабатывать широкие котлованы. Экскаваторы, применяемые в карьерном деле (драглайны, экскаваторы с прямой лопатой и многоковшовые экскаваторы), по ряду причин находят ограниченное применение при строительстве тоннелей.

Разработка грунта обычно производится поэтапно, с оставлением защитных грунтовых берм у стен ограждающей конструкции (см. рис. 5.40). Разработанный грунт грузят в автосамосвалы и вывозят в отвал или частично используют для обратной засыпки котлована. В процессе разработки котлована при незначительном притоке подземных вод выполняют открытый водоотлив насосами, установленными на поверхности земли или в котловане.

По мере разработки грунта в котловане ведут геодезический контроль, измеряют объемы земляных работ. Для этого в котлован переносят отметки полигонометрических знаков и реперов. Высотные отметки выносят также и на ограждение стены котлована. По этим отметкам устанавливают места расположения расстрелов, анкеров, поясов, а также элементов постоянных конструкций.

После разработки котлована на определенную глубину устраивают распорную или анкерную крепь. Сначала на сваи устанавливают пояса из двутавровых балок, закрепляя их на кронштейнах, приваренных к ограждающим конструкциям. К поясам закрепляют стальные фланцевые элементы со специальными столиками, на которые укладывают трубчатые расстрелы и раскосы.

Все распорные элементы вводят в работу, расклинивая их в пояса. Элементы распорной крепи монтируют самоходными стреловыми кранами, устанавливаемыми на бровке котлована (см. рис. 5.40).

Рис. 5.44. Виды самоходных стреловых кранов: а — кран на автомобильном ходу; б — кран на автомобильном спецшасси; в — кран на пневмоходу; г — кран на гусеничном ходу; 1 — ограждающая конструкция; 2 — дно котлована; 3 — поверхность земли

Самоходные стреловые краны благодаря своей мобильности и маневренности находят широкое применение при строительстве тоннелей. Большинство их оснащено оборудованием в виде вставок для увеличения длины стрелы, а также гуськами, позволяющими увеличить вылет крюка при небольшом наклоне стрелы.

Это придает стреловым кранам универсальность, так как позволяет поднимать элементы различной массы при различных вылетах крюка. Некоторые краны снабжены телескопическими стрелами. Среди самоходных стреловых кранов находят применение автомобильные, пневмоколесные и гусеничные краны (рис. 5.44). При длине котлована более 150-200 м целесообразно использовать козловые краны.

Для подъема строительных конструкций используют различные грузозахватные устройства в виде гибких стальных канатов (строп), различных систем траверс, механических захватов. Грузозахватные устройства должны обеспечивать простую и удобную строповку и расстроповку элементов, надежность зацепления или захвата, исключающую возможность свободного отцепления и падения груза.

Работы по устройству грунтовых анкеров включают бурение наклонных скважин, установку в них собранных анкеров, нагнетание цементного раствора, натяжение стержня анкера и закрепление его на ограждающей конструкции.

Бурение скважин выполняют с применением серийного стандартного и специализированного оборудования, преимущественно на гусеничном ходу. Для бурения в водоносных, неустойчивых грунтах буровые станки оснащают устройством, позволяющим закреплять скважины обсадными трубами и выполнять буровые работы с промывкой забоя. Во избежание выпусков воды и грунта в процессе бурения следует использовать герметизирующие приспособления — превенторы, устанавливаемые в устье скважины.

Технологическая последовательность устройства грунтовых анкеров зависит, главным образом, от конструктивных особенностей и инженерно-геологических условий. Буровые инъекционные анкеры с резиновым расширяющимся уплотнителем (пакером) устраивают следующим образом (рис. 5.45).

После забуривания скважины (в неустойчивых грунтах с обсадными трубами) в рабочую зону нагнетают цементно-песчаный раствор с добавкой мылонафта, а затем опускают анкер с уплотнителем и инъекционной трубкой. В уплотнитель подают цементно-песчаный раствор под давлением 0,1-0,15 МПа. Если скважина закреплена обсадными трубами, то перед нагнетанием раствора их извлекают за пределы уплотнителя.

В процессе нагнетания раствора уплотнитель расширяется, разделяя скважину на две части и предотвращая утечку цементного раствора из зоны анкеровки. Проникая в грунт, цементно-песчаный раствор образует грунтоцементную пробку длиной А—6 м и диаметром, в 1,5— 2 раза превышающим диаметр скважины. На нецементируемом участке анкерную тягу покрывают слоем синтетической смолы или битумной мастики и помещают в пластмассовую трубку. Это способствует защите тяги от коррозии и уменьшает силы трения в пределах призмы обрушения. Через 6-8 часов после затвердения раствора анкерную тягу натягивают домкратами с усилием, на 30-50% превышающим расчетное.

После поддержания созданного напряжения в течение 1 ч его снижают до расчетного и тягу закрепляют на поясах с помощью анкерной плиты (упора) и фиксирующей гайки. Для заделки анкеров в песчаных грунтах наряду с цементно-песчаным раствором можно применять синтетические смолы. Иногда вместо резиновых уплотнителей устраивают цементную пробку из гипсоглиноземистого цемента марки 500, ограниченную с двух сторон металлическими фланцами и поролоновыми уплотнительными кольцами.

Рис. 5.45. Этапы (I-IV) устройства инъекционного анкера с пакером:

- 1 — обсадная труба; 2 — цементный раствор; 3 — анкерная тяга; 4 — пакер;

- 5 — песчаная смесь; 6 — корень анкера; 7 — оголовок

Инъекционные грунтовые анкеры германской фирмы «Бауэр» устраивают в следующей технологической последовательности (рис. 5.46). На первом этапе забуривают скважину с обсадной трубой диаметром 70-150 мм, оснащенной теряемым наконечником. После бурения скважины на проектную глубину в обсадную трубу вставляют тягу, отделяя наконечник от обсадной трубы (второй этап).

На третьем этапе через заглушку на верхнем конце обсадной трубы инъек- тируют под давлением около 2 МПа цементно-песчаный раствор, одновременно извлекая обсадную трубу. Нагнетание раствора прекращают после достижения обсадной трубой границы между рабочей и нерабочей зонами анкера. Работы четвертого этапа включают натяжение стержня анкера, а работы пятого этапа — закрепление стержня на ограждающей конструкции.

Технология устройства буроинъекционных анкеров «Титан» состоит в следующем. Перед началом работ на трубчатой штанге закрепляют буровую коронку, соответствующую данному типу грунта. Если необходимо, штангу наращивают из отдельных элементов, объединяя их соединительной муфтой.

Далее с помощью ручного бурового оборудования или механизированных буровых агрегатов начинают забуривать штангу в грунт (рис. 5.47). Бурение происходит с одновременной промывкой цементным молоком, исходящим из бокового отверстия на буровой коронке и поступающим по внутреннему каналу трубчатой штанги под давлением до 2 МПа. При этом осуществляется управляемая резка грунтов скважины под основной инъ- ектируемый раствор, а также происходит дополнительное укрепление слоев грунта, непосредственно прилегающих к телу инъекции. В результате образуется внешняя корка из грунта, укрепленного цементом.

Рис. 5.46. Этапы (I-V) устройства инъекционного анкера «Бауэр»:

- 1 — обсадная труба; 2 — теряемый наконечник; 3 — анкерная тяга;

- 4 — домкратное устройство; 5 — инъекционная трубка; 6 — корень анкера;

- 7 — манометр; 8 — оголовок

После этого приступают к инъекции в грунт основного цементного раствора, подаваемого также через внутреннюю полость трубчатых штанг и выпускные отверстия на теряемой буровой коронке. Такая опрессовка скважины более густым цементным раствором позволяет надежно закрепить винтовую штангу в грунте.

В результате образуется буроинъекционный элемент, состоящий из трубчатой штанги (тяги), закрепленной в грунте с помощью многократных инъекций цементного раствора. Диаметр такого элемента составляет от 100 до 300 мм, а расход цемента — 20-40 кг/м в зависимости от типа используемой штанги. Следует отметить, что винтовая трубчатая штанга является одновременно основным несущим элементом, буровым ставом, а также инъектором для подачи цементного раствора. Тягу можно закреплять на анкеруемом объекте, а также нагружать после набора цементным камнем раствора опрессовки прочности не менее 20 МПа (через 5-7 дней).

Рис. 5.47. Последовательность устройства буроинъекционного анкера «Титан»: а — забуривание трубчатой штанги в грунт; б— нагнетание цементного раствора; в — закрепление тяги на анкеруемом объекте; 1 — буровая установка; 2 — трубчатая штанга; 3 — подача цементного раствора;

4 — несущий буроинъекционный элемент; 5 — шаровая гайка

После раскрепления ограждающей конструкции завершают работы по вскрытию котлована. По выровненному и уплотненному основанию укладывают щебеночную и бетонную подготовку толщиной 10- 20 см. Работы ведут на участке длиной 10-15 м. Бетонную смесь обычно доставляют централизованно автобетоносмесителями.

Как правило, на бетонном заводе в смесительный барабан загружают сухую бетонную смесь, а воду подают перед прибытием на объект или непосредственно на объекте. Готовую смесь выгружают вращением смесительного барабана в обратную сторону. Применение автобетоносмесителей позволяет существенно увеличить допустимые расстояния перевозки бетонных смесей без снижения их качества.

Подача бетонной смеси в котлован осуществляется с помощью автобетононасоса, представляющего собой бетононасос с полноповоротной стрелой, смонтированные на автомобильном шасси (рис. 5.48). Автобетононасосы способны подавать бетонную смесь к месту укладки как по вертикали, так и по горизонтали.

На стреле, состоящей из трех шарнирно сочлененных частей, закреплен стальной бетоновод с шарнирными вставками, заканчивающийся гибким распределительным руковом. В качестве крупного заполнителя в бетонной смеси рекомендуется применять щебень неигловатой формы с размером зерен, не превышающим 0,33 от внутреннего диаметра бетоновода. Перед началом транспортирования бетонной смеси трубопровод смазывают, прокачивая через него известковое тесто или цементный раствор, поеле завершения бетонирования бетоновод промывают водой под давлением.

По сухой и ровной поверхности бетонной подготовки наносят гидроизоляционное покрытие с выводом концов изоляции за пределы лотковой части тоннельной конструкции для возможности дальнейшего перехлеста с гидроизоляцией стены. Изоляцию в лотке защищают от механических повреждений бетонным защитным слоем толщиной 3^1 см.

Рис. 5.48. Внешний вид (а) и границы рабочей зоны стрелы (б) автобетоносмесителя: 1 — шасси автомобиля; 2 — насос; 3 — приемный бункер; 4 — стрела манипулятора; 5 — бетоновод; 6 — гибкий рукав

Если подземное сооружение возводят в котловане с естественными откосами или если между стенками котлована и конструкцией оставлен зазор около 1,0-1,2 м, изоляцию стен выполняют непосредственно по их наружной поверхности. При строительстве подземного сооружения в котловане с ограждением, вплотную примыкающим к конструкции тоннеля без необходимого зазора, гидроизоляцию устраивают по бетонной выравнивающей стенке (фалынстене) до возведения обделки.

Работы по гидроизоляции подземного сооружения выполняют обычно на участке длиной 10-15 м. Технология гидроизоляционных работ зависит, главным образом, от вида изоляционного материала. Многослойная оклеенная изоляция из 2-3 слоев изопласта на полимерно-битумной основе требует выполнения разнообразных трудоемких ручных операций. Рулоны изопласта раскатывают по изолируемой поверхности и приклеивают за счет предварительного разогрева газовыми горелками полимерно-битумной основы изоляции. Отдельные листы стыкуют один с другим внахлест, обеспечивая перекрытие листов не менее 15-20 см.

Помимо оклеенной гидроизоляции применяют полимерные ПВХ- мембраны, свободно укладываемые на конструкцию с образованием сплошного водонепроницаемого ковра. Смежные рулоны мембраны стыкуют внахлест с объединением их за счет спаивания между собой под воздействием высокой температуры специальной ручной машинкой.

Наиболее удобна в производстве гидроизоляция, наносимая на конструкцию с помощью набрызга. Подобная изоляция формируется за счет смешивания во время набрызга нескольких химических компонентов, вступающих в реакцию полимеризации и образующих на поверхности бетона защитное покрытие толщиной 0,4-1 см с высокой степенью адгезии к изолируемой поверхности. Такие виды изоляции (битумно-латексные эмульсии, полимочевины) удобно наносить не только на горизонтальные, но и на вертикальные поверхности большой высоты.

После устройства гидроизоляции в лотке возводят конструкцию подземного сооружения. Обделки из монолитного железобетона бетонируют с применением опалубки — временной вспомогательной конструкции, служащей для придания требуемой формы, геометрических размеров и положения в пространстве возводимой тоннельной конструкции. В большинстве случаев применяют щитовую разборнопереставную опалубку, состоящую из отдельных щитов и поддерживающих их частей: ребер, стяжек, кронштейнов и т.д. (рис. 5.49). Щиты опалубки могут быть деревянными, металлическими или комбинированными.

Реже находит применение горизонтально-перемещаемая опалубка, основанная на использовании принципа непрерывного бетонирования или бетонирования с небольшими перерывами. Такая опалубка эффективна при возведении линейно протяженных конструкций, например, стен и перекрытий тоннеля, однако требует большого раскрытия фронта работ. Опалубка состоит из жесткого каркаса со стойками, двух тележек, металлических опалубочных щитов и электрической лебедки. Перемещение опалубки вдоль сооружаемой конструкции происходит по рельсовому пути от автономного механического привода или с помощью электрической лебедки.

В труднодоступных элементах конструкции, откуда невозможно после бетонирования извлечь опалубку, находит применение несъемная опалубка. В зависимости от обстоятельств несъемная опалубка может быть использована как гидроизоляционный, утепляющий или облицовочный материал. Несъемную опалубку выполняют из деревянных элементов, железобетонных или армоцементных плит, стальных листов, тканой стальной сетки.

Рис. 5.49. Внешний вид щитовой опалубки (а) и ее применение при бетонировании стен тоннеля (б):

- 1 — щит стеновой; 2 — щит торцевой; 3 — стяжка; 4 — щит доборный;

- 5 — зажим клиновой; 6 — технологическая консоль; 7 — модульный контрфорс; 8 — механический домкрат; 9 — забетонированная конструкция;

- 10— бетонируемая конструкция; 11 — контур будущей конструкции

При бетонировании перекрытий применяют металлические подмости или поддерживающие леса, состоящие из стоек, прогонов, раскосов и лаг. Поверх лесов укладывают опалубочную фанеру строго по проектным отметкам с учетом строительного подъема конструкции.

Армирование несущих элементов конструкции выполняют непосредственно на стройплощадке из отдельных арматурных стержней или монтируют каркасы, заранее изготовленные на заводе. Все арматурные каркасы и сетки выставляют с соблюдением необходимого защитного слоя, используя для этого монтажные бетонные, стальные или пластиковые фиксаторы. Армирование конструкции выполняют в виде вязаных или сварных каркасов.

Перед укладкой бетона тщательно проверяют установленные арматурные каркасы. Контролируют местоположение, диаметр, число, шаг арматурных стержней. Кроме этого, осматривают и проверяют надежность установки опалубки и поддерживающих ее элементов.

Укладка бетонной смеси должна выполняться с обеспечением монолитности и однородности бетона, надлежащего сцепления его с арматурой и полным заполнением заопалубленного пространства возводимой конструкции. При укладке бетона должно соблюдаться правило: каждая новая порция бетонной смеси укладывается до начала схватывания цемента в ранее уложенном слое. Этим исключается необходимость устройства рабочих швов по высоте конструкции. Одновременно с укладкой бетонной смеси выполняют ее вибрирование для обеспечения высокой плотности и однородности бетона. Бетонную смесь вибрируют с помощью внутренних (глубинных), поверхностных или наружных вибраторов.

Для обеспечения монолитности бетонирование конструкции желательно производить непрерывно. Однако такое возможно только для небольших и простых конструкций. При бетонировании тоннельной обделки перерывы в бетонировании неизбежны. В таких случаях прибегают к устройству рабочих швов — стыков между затвердевшим и свежеуложенным бетоном.

Рабочие швы должны устраиваться в сечениях, где стыки между старым и новым бетоном не могут повлиять на прочность конструкции (рис. 5.50). Поверхность рабочего шва должна быть перпендикулярна оси элемента, а в стенах и плитах — их поверхности. Из рабочего шва должны быть оставлены арматурные выпуски для возможности объединения смежных участков конструкции.

Конструкцию следует распалубливать аккуратно с целью обеспечения сохранности опалубки для повторного применения, а также предупреждения повреждения бетона. Опалубки снимают не ранее набора бетоном 70% проектной прочности.

При бетонировании конструкции в зимних условиях (температура воздуха ниже +5°С) прибегают к методам, позволяющим обеспечить высокое качество конструкций при низких температурах. К ним можно отнести метод «термоса», основанный на тепловыделении цемента при твердении бетона, электропрогрев, индукционный и инфракрасный нагрев, введение специальных химических противоморозных добавок, использование тепляков.

Рис. 5.50. Схема расположения рабочих швов в конструкции тоннельной обделки:

- 1 — ограждающая конструкция; 2 — расстрел; 3 — обделка тоннеля;

- 4 — рабочие швы

При бетонировании конструкции в условиях сухого жаркого климата (температура воздуха выше 35-40°С и относительная влажность 10-25%) следует выполнять мероприятия, направленные на защиту бетонной смеси от обезвоживания. К ним можно отнести увлажнение опалубки, подачу бетонной смеси в закрытых емкостях, непрерывное бетонирование, укрытие свежеуложенного бетона брезентом и систематическое увлажнение, введение в бетон специальных химических добавок — ускорителей твердения.

Сборные конструкции монтируют колесными или гусеничными стреловыми кранами, устанавливая их на бровках котлована, непосредственно в котловане или на перекрытии готовой части подземного сооружения. При строительстве притоннельных сооружений, занимающих ограниченную по размерам территорию, находят применение башенно-стреловые краны грузоподъемностью 5-15 т.

При строительстве достаточно протяженных тоннелей (длиной более 300—400 м) и при ширине котлована более 15-20 м целесообразно использовать консольно-козловые краны грузоподъемностью до 20- 30 т и пролетом 30-40 м. Такие краны перемещаются по рельсам, уложенным на бровках котлована или на бермах его откосов, и позволяют не только вести монтаж конструкций, но и устанавливать временную крепь котлована, подавать на место ведения работ бетонную смесь и другие строительные материалы и оборудование.

Сборные конструкции монтируют на участке длиной 15-20 м, что даёт возможность вести работы на широком фронте, чётко выполнять отдельные технологические операции и добиться наивысшей производительности труда. Отдельные конструктивные элементы доставляют панелевозами или трейлерами и устанавливают в проектное положение непосредственно «с колес». Подземные конструкции обычно монтируют снизу вверх: вначале устанавливают фундаментные и лотковые блоки, затем — стеновые панели, колонны, прогоны и блоки перекрытия. Положение железобетонных блоков фиксируют инструментально, по высоте и в плане от реперов и разбивочных осей. Блоки устанавливают с точностью ±20 мм в плане и профиле.

После сооружения монолитных или сборных конструкций стен и перекрытия тоннеля выполняют их гидроизоляцию. Уложенную гидроизоляцию защищают от возможных повреждений по стенам специальным полимерным дренажным полотном типа «Дрениз», а по перекрытию — бетонным защитным слоем толщиной 4-5 см, устраиваемым по арматурной сетке.

По мере возведения конструкции тоннеля снизу вверх производят работы по перекреплению распорных усиливающих элементов, мешающих возведению основной конструкции.

Готовую конструкцию засыпают грунтом. За стены отсыпают песчаный грунт слоями по 20-30 см с поливкой водой и уплотнением ручными трамбовками или выполняют забутовку низкомарочным бетоном. Засыпка или забутовка пазух за стенами тоннеля должна вестись одновременно с двух сторон во избежание одностороннего бокового давления грунта. На перекрытие грунт отсыпают слоями по 50-60 см с послойным уплотнением. Для этого применяют прицепные или моторные, гладкие и кулачковые катки, трамбовочные и вибро- трамбовочные машины.

После засыпки грунта за стены подземного сооружения демонтируют оставшиеся расстрелы, пояса обвязки, расположенные над конструкцией тоннеля и извлекают стальные сваи или шпунт. Для извлечения свай и шпунта применяют копровые установки, смонтированные на гусеничных экскаваторах и оснащенные мощными лебедками с полиспастами, развивающими усилие до 10 000 кН. При наличии несвязных грунтов можно извлекать сваи при помощи виброустановок, например, виброударными шпунтовыдергивателями, обеспечивающими извлечение свай или шпунта при снижении тягового усилия в 8-10 раз по сравнению с обычным статическим способом. Однако повышенная вибрация может привести к осадкам и нарушениям расположенных поблизости зданий, а также к повреждению гидроизоляции подземного сооружения. В некоторых случаях для извлечения свай применяют гидродомкратные установки — бесшумные сваевы- дергиватели, создающие усилия около 5000-6000 кН.

В последнюю очередь укладывают дорожное покрытие, выполняют отделочные работы и монтаж эксплуатационного оборудования в тоннеле, восстанавливают разрушенное дорожное покрытие над тоннелем и ликвидируют строительную площадку.

Котлованный способ производства работ характеризуется высокой степенью механизации, дает возможность применять индустриальные конструкции, мощное землеройное и грузоподъемное оборудование. Способ обладает четкой технологической последовательностью и является основным для строительства тоннелей мелкого заложения.

Однако в городских условиях при наличии в районе строительства плотной застройки и интенсивного уличного движения применение котлованного способа не всегда эффективно. Раскрытие широких котлованов на участках длиной 100-150 м приводит к нарушению условий движения наземного транспорта на весь период строительства тоннеля, что затрудняет нормальную жизнь города в этом районе. При котлованном способе требуется выполнение значительных объемов земляных работ и большой расход металла на временное крепление. Так, на крепление 100-метрового участка котлована глубиной 6-7 и шириной 8-10 м расходуется около 250-300 т стали. Дальнейшее совершенствование подземных конструкций, внедрение новых видов ограждений котлованов, механизация гидроизоляционных работ обусловливают снижение трудоемкости и стоимости работ, увеличение темпов и сокращение сроков строительства подземных сооружений котлованным способом.

Источник: studref.com

Новые методы сооружения тоннелей горным способом

Описанные выше горные способы работ (опертого свода опорного ядра, раскрытия на полное сечение по частям) являются трудоемкими, поскольку разработку грунта и устройство обделки ведут отдельными частями, а не на все сечение тоннеля.

При этих способах вследствие загромождения сечения тоннеля временным креплением и необходимости возведения постоянной обделки на узком фронте работ возможность применения высокопроизводительной горнопроходческой техники ограничивается, а скорости проходки низкие.

Разработаны новые методы работ, которые позволяют раскрывать сечение тоннеля сразу на возможно больший профиль с установкой временной крепи, не загромождающей сечение, и последующим возведением постоянной обделки на широком фронте. К таким методам относятся:

метод проходки с устройством податливого свода (разработан австрийскими инженерами в середине шестидесятых годов и получил название новоавстрийского);

метод проходки с устройством арочно-бетонной крепи (предложен советскими специалистами);

новый вариант метода опорного ядра.

Метод проходки с устройством податливого свода (новоавстрийский метод). Разработка технологии работ по сооружению тоннеля этим методом исходит из следующих основных положений.

После проходки горной выработки порода в естественном массиве постепенно переходит из упругого состояния в состояние потери устойчивости и далее в неустойчивое состояние. Установка временной крепи во время проходки должна обеспечить устойчивость массива. При этом крепь может работать как жесткая опора для окружающего массива, или как податливая конструкция, допускающая деформации совместно с массивом.

Рис. 118. Сравнение конструкций обделок, выполненных по различным технологиям:

а — горный способ; б — новоавстрийский способ; 1 — деревянная затяжка; 2 — стальная арка; 3 — рошпаны (1, 2 и 3 составляют временную крепь, расположенную вне постоянной обделки); 4 — бетонная или железобетонная постоянная обделка; 5 — обратный свод; 6 — несущий породно-анкерный свод; 7 — анкеры (в шахматном порядке); 8 — наружный слой обделки из набрызгбетона толщиной 5-15 см (вместе с анкерами служит временной крепью); 9 — внутренний слой постоянной обделки из набрызгбетона или бетона толщиной 10-35 см

Податливая конструкция крепи дает возможность максимально использовать собственную несущую способность породного массива. При этом крепление выработки следует выполнять как можно быстрее после разработки породы с тем, чтобы эффективно использовать естественную устойчивость породы до перехода ее в неустойчивое состояние. Это достигается путем создания податливого свода состоящего из тонкой оболочки набрызгбетона, плотно нанесенной на породу и армированной (в случае необходимости) сеткой или арками, и слоя прилегающих к этой оболочке пород, включенных в работу свода путем установки в породу системы анкеров различной длины. В таком искусственно созданном податливом своде гибкая оболочка из набрызгбетона воспринимает лишь незначительные изгибающие нагрузки, а слой пород, закрепленный анкерами, принимает на себя основное горное давление (рис. 118).

Возведенное таким образом временное крепление, взаимодействующее с породой и плотно к ней прижатое по всему периметру выработки, искусственно удлиняет время сохранения устойчивости горными породами до тех пор, пока не будет возведена постоянная обделка. При этом сечение тоннеля освобождается, что дает возможность широко применять высокопроизводительные горнопроходческие механизмы, а постоянную обделку можно возводить на значительном удалении от забоя и сразу по всему сечению с использованием механизированной опалубки и бетоноукладочных машин.

При этом методе в ходе проходки необходимо систематически вести контрольные измерения горного давления, нагрузок на крепь и деформаций крепи и массива. Это дает возможность на основании результатов измерений в зависимости от толщины слоя набрызгбетона, длины и диаметра анкеров увеличивать, при необходимости число анкеров и толщину слоя набрызгбетона.

Новоавстрийский метод можно применять в разнообразных и сложных инженерно-геологических условиях (например, в неустойчивых или подверженных пучению породах при проходке горных тоннелей, а также для безосадочной проходки тоннелей метрополитенов).

Новоавстрийский метод дает возможность скоростного и экономичного сооружения тоннелей, поскольку применение податливой крепи и оптимальное использование естественной устойчивости массива позволяют уменьшить металлоемкость временной крепи и толщину постоянной обделки, которую рассчитывают с учетом восприятия горного давления временной податливой крепью.

В благоприятных геологических условиях, например в скальных породах, можно применять только набрызгбетон, оставляя небольшое число анкеров в породе.

Рис. 119. Технологическая схема сооружения тоннеля новоавстрийским методом:

1 — буровой портальный агрегат; 2 — анкеры; 3 — сетка; 4 — слой набрызгбетона; 5 — установка для нанесения набрызгбетона, смонтированная на автомобиле; 6 — тележка с измерительными приборами; 7 — механизированная опалубка, 8 — постоянная обделка тоннеля

В зависимости от размеров поперечного сечения тоннеля и гор-но-геологических условий раскрытие забоя производят на полный профиль или одним-двумя уступами (рис. 119). Технологический процесс включает следующие основные операции (порядок их может меняться в зависимости от геологических условий):

бурение шпуров, разработка и уборка породы. При выполнении этих работ необходимо получить по возможности более гладкую поверхность выработки для упрощения набрызгбетонных работ. Целесообразно применять комбайновую проходку, а при взрывных работах — способ гладкого взрывания;

нанесение слоя набрызгбетона. Этот процесс должен осуществляться непосредственно после разработки породы свода с минимальным отрывом по времени. В зависимости от геологических условий набрызгбетон наносят на боковые и лобовые поверхности забоя в несколько слоев, при толщине каждого слоя от 5 до 10 см. При нанесении на металлическую сетку необходимо следить, чтобы она прочно и плотно была прикреплена к породе или ранее уложенному слою набрызгбетона;

установка анкерной крепи. Эту операцию осуществляют в непосредственной близости от забоя сразу после нанесения набрызгбетона. Необходимо строго соблюдать проектное расположение, глубину и диаметр шпура; длина и наклон анкеров могут меняться в зависимости от конкретных геологических условий на отдельных участках;

проведение контрольных измерений и поддержание выработки временной крепью до возведения постоянной конструкции обделки. Эту работу ведут по разработанной заранее программе, определяющей размещение оборудования для измерения, частоту измерения, обработку информации. Данные контрольных измерений используют при усилении набрызгбетонной обделки или при расчетах конструкции постоянной обделки;

возведение постоянной конструкции обделки с учетом данных контрольных измерений.

Метод проходки с устройством арочно-бетонной крепи. Технология проходки с применением арочно-бетонной крепи также базируется на применении крепей ограниченной податливости, позволяющих реализовать несущую способность горного массива. Основными конструктивно-технологическими принципами этой технологии являются: немедленное возведение у забоя металлической арочной крепи, рассчитываемой на частичное восприятие расчетной величины горного давления в строительный период, и замена традиционной дощатой затяжки бетонным слоем минимальной толщины, уложенным между породой и внешней полкой установленной арки (рис. 120).

Эта крепь ограниченной податливости обеспечивает поддержание выработки в строительный период вначале за счет деформа-тивности собственно арок, а позже за счет ползучести бетона, которая затухает по мере его твердения. В этот период производят замер деформаций арочно-бетонной крепи для контроля правильности принятых расчетных предпосылок. Если деформации незначительны или отсутствуют, то арки можно демонтировать для повторного использования на следующих участках тоннеля.

Возведенную таким образом временную арочно-бетонную крепь (с арками или без них) используют в постоянной обделке, в качестве первого слоя, рассчитанного на восприятие горного давления. Толщину второго слоя постоянной обделки определяют расчетом многослойной системы на нагрузки эксплуатационного периода (гидростатическое давление, остаточное горное давление, сейсмические воздействия и т. д.).

В технологический процесс при этом методе сооружения тоннеля входят следующие операции:

бурение шпуров, разработка и уборка породы;

установка арок крепления, монтаж опалубки и укладка бетона за арки;

установка марок для измерения смещений бетона, проведение измерений и принятие решения о снятии или оставлении арок;

бетонирование внутреннего слоя постоянной обделки.

Новый вариант метода опорного ядра. Этот метод (рис. 121) применяют в грунтах с коэффициентом крепости от 1 до 4. Технология работ состоит в следующем. В начале по обеим сторонам будущего тоннеля проходят опорные выработки круглого или подковообразного поперечного сечения, причем проходку ведут с опережением одной выработки по отношению к другой.

После проведения опорных выработок в них бетонируют стены будущего тоннеля. Затем проходят калоттный профиль с одновременным возведением свода тоннеля из сборных или монолитных железобетонных конструкций с опережением их на длину возведенных стен. На последней стадии разрабатывают ядро и бетонируют обратный свод.

Рис. 120. Технологическая схема проходки тоннеля с арочно-бетонной крепью:

1 — временная арочно бетонная крепь; 2 — буровой портальный агрегат; 3 — стальные арки; 4 — первичная бетонная обделка; 5 — бетоносмеситель с бетононасосом; б — вентиляционный короб; 7 — технологическая тележка с арками; 8 o— механизированная опалубка; 9 — постоянная бетонная обделка;, 10 oo— бетонирование нижних частей стен обделки; 11 —-опалубка стен; 12 — бульдозер

Рис. 121. Технологическая схема сооружения тоннеля новым вариантом метода опорного ядра со сборно-монолитной обделкой:

а — проходка опорных тоннелей или штолен; б — возведение боковых бетонных стен; в-проходка сводовой части; г — разработка ядра; д — сооружение обратного свода; 1 — опорные тоннели; 2 — сборная обделка опорных тоннелей; 3 — блокоу кладчик; 4 — породопогрузочная машина; 5 — тележка для нагнетания раствора за обделку; 6 — вентиляционная труба; 7 — боковые бетонные стены; 8 — пневмобе-тононагнетатель; 9 — электровоз; 10 — опалубка стен; 11 — ядро; 12 — калоттная часть тоннеля; 13 — обделка свода из сборных железо-бетонных блоков; 14 — укладчик обделки свода; 15 — самоходный вагон-самосвал; 16 — самоходная буровая установка; 17 — самосвальный автопоезд; 18 — тоннельный экскаватор; 19 — обратный «вод

Весь комплекс работ выполняют с применением высокопроизводительного оборудования: щитов, укладчиков, породопогрузочных машин, экскаваторов, механизированной опалубки, бетононасосов и автомобильного транспорта. По такой технологии сооружают односводчатые станции.

Источник: studopedia.ru