БИЗНЕС ПО ВОЗВЕДЕНИЮ ФУНДАМЕНТОВ — ТЕХНОЛОГИЯ СТРОЙМАТИК

Нажимая кнопку «Отправить», я даю свое согласие на обработку моих персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных», на условиях и для целей, определенных в Согласии на обработку персональных данных *

Нажимая кнопку «Отправить», я даю свое согласие на обработку моих персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных», на условиях и для целей, определенных в Согласии на обработку персональных данных *

УНИВЕСАЛЬНАЯ ТЕХНОЛОГИЯ С ШИРОЧАЙШИМ СПЕКТРОМ ПРИМЕНЕНИЯ

Свайные железобетонные фундаменты отличаются надежностью и демонстрируют хорошие технические характеристики

Быстрое возведение (1-2 дня)

Высокая несущая способность

Всесезонность работ

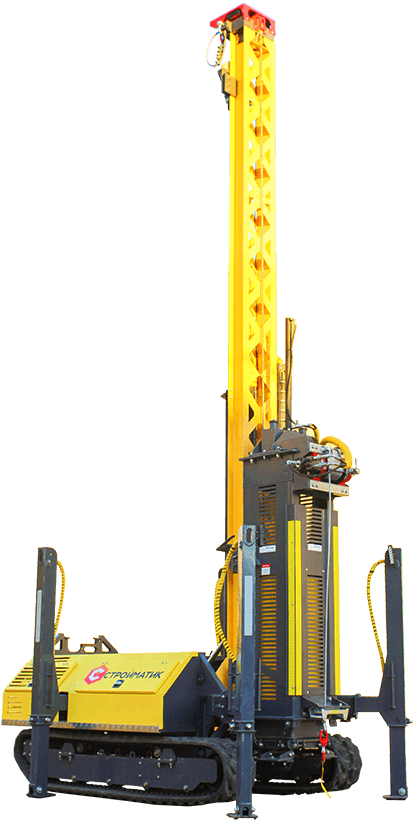

Сваи погружаются в почву с помощью МОБИЛЬНЫХ СВАЕБОЙНЫХ УСТАНОВОК

До недавнего времени не существовало качественной сваебойной машины, позволяющей за приемлемую цену забивать сваи необходимой длины на ограниченном пространстве. Теперь она есть.

Высокая производительность

Надёжная гидравлическая система

Широкий диапазон забиваемых свай

Автоматическое управление забивкой

Система защиты от ошибки оператора

Компактные габариты и малый вес

Безопасность и экономичность

Опорные стенки, причалы, пирсы, берегоукрепления

Малоэтажные коммерческие сооружения и павильоны (ангары, навесы, склады)

Малоэтажные

многоквартирные дома

(до 4х этажей)

Дачные дома, бани, гаражи, надворные постройки

Частные городские,

загородные дома и коттеджи

Сваебойные установки «Стройматик» предназначены для возведения фундаментов с использованием железобетонных свай. Благодаря уникальной конструкции установки «Стройматик» могут использоваться в самых различных условиях, самостоятельно передвигаться по грязи, болотистым грунтам, снегу, преодолевать различные препятствия на пути к месту застройки, а эксплуатироваться круглогодично.

Источник: franchise.stroimatic.com

Как открыть производство модульных зданий: оборудование, технология

Модульные здания входят в категорию быстровозводимых. Отдельные конструкции (модули) собираются в полноценный дом. В эпоху современного глобального строительства бизнес по возведению модульных зданий может принести большие деньги. Каковы основные моменты?

Суть бизнес-модели и организация

Если говорить кратко, то бизнес-модель выглядит следующим образом. Где-то на заводе или в вашем собственном цеху изготавливаются модули. Они тщательно упаковываются и транспортируются на территорию клиента, здесь части собираются в здание, которым заказчик пользуется на правах аренды или покупает его.

Чтобы начать деятельность, необходимо зарегистрироваться в качестве субъекта предпринимательства. Для небольших объемов можно выбрать ИП – меньше затрат, проще вести бухгалтерию, платить налоги, сдавать отчеты. Для крупных – ООО, поскольку большинство заказчиков – юридические лица, они обычно не заключают договоры с ИП.

Любое лицо, занимающееся строительство, должно вступить в СРО и получить лицензии, которые дают разрешение на строительство.

Найдите место, где развернется производство модулей. Если у вас финансовые затруднения, стоит расположиться за городом, поскольку здесь аренда и продажа земли осуществляется по значительно более низким ценам.

Для вашей деятельности потребуется примерно 1 га. Если поблизости есть закрывшийся завод или фабрика, можно купить помещение или заключить договор с владельцем на аренду.

После переоборудования в нем можно будет наладить производство.

Многие предприниматели строят завод самостоятельно – но это большие траты, как финансовые и временные. В любом случае завод должен обладать необходимой мощью и потенциалом.

Вам нужно оснастить его всем необходимым, например, обеспечить хорошие подъездные пути, построить большие складские помещения для длительного хранения продукции, автопарк.

Понадобится площадка для обслуживания спецтранспорта и техники – любой транспорт ломается, особенно при интенсивном производственном цикле.

Нужно много места для установки и наладки производственной линии. Для производства одноэтажных малогабаритных зданий потребуется один заводской этаж плюс склад. Если же вы намерены заняться более масштабным строительством, то понадобится не один этаж и огромная площадь складских помещений.

Это один из важнейших пунктов. Цена и комплектация зависят от того, что именно вы будете строить. Требуются различные агрегаты и материалы: производственная линия, лазерные установки, инструменты, качественное сырье, расходные материалы.

Каким бы небольшим не было предприятие, вам нужно подобрать опытный персонал, в который будут входить инженеры-конструкторы, строитель-сборщик, монтажник, бригадир смены, сварщики, юрист, бухгалтер, секретарь, менеджеры, кладовщики, уборщики, грузчики и др.

Финансовые вложения и окупаемость

Производство и монтаж модульных зданий – деятельность, которая требует крупных финансовых вложений. Несколькими миллионами рублей здесь не обойтись, особенно если планируется не аренда ресурсов, а их покупка.

Например, покупка завода обойдется в 50 млн. р. Нужно купить несколько видов транспорта – для доставки персонала на работу, если производство развернется за городом, для перевозки продукции, прочих нужд. Новый транспорт стоит 2-3 млн. р., можно подобрать б/у в хорошем состоянии за полцены и ниже. Кроме того:

- На покупку и установку специального оборудования потребуется около 10-15 млн. р., на сырье для производства – 5 млн.р.;

- На заработную плату персоналу – 700-800 тыс. р.;

- На разработку и продвижение сайта – 100-150 тыс. р.;

- Ежемесячно на рекламу – 20 тыс. р.;

- На разные нужды – еще 50 тыс. р.

Если в день выпускать по 10 комплектов модулей, то несложно выйти на чистую прибыль примерно в 1 млн. р.

СТРОИТЕЛЬНЫЙ БИЗНЕС. С ЧЕГО НАЧАТЬ СТРОИТЕЛЬНЫЙ БИЗНЕС.БИЗНЕС НА СТРОИТЕЛЬСТВЕ ДОМОВ.

С чего начинается работа в строительстве? | Как открыть строительный бизнес

Сколько можно заработать на сборке модульных цехов

Прибыль от изготовления и продажи модульных цехов может достигать 800 тысяч рублей в месяц.

Какой ОКВЭД необходимо указать при регистрации производства модульных цехов

При заполнении регистрационных документов стоит указать код ОКВЭД 28.93, который применяется при производстве оборудования для пищевой отрасли.

Какие документы нужны для открытия

При открытии производства модульных цехов целесообразно регистрировать юридическое лицо. Данная организационно-правовая форма обеспечивает доверие среди предпринимателей.

А так как бизнес будет удовлетворять именно их запросы, то это крайне важный момент.

Для оформления ООО в налоговую инспекцию предоставляется устав компании и решение всех учредителей об организации процесса изготовления.

Какую систему налогообложения выбрать при регистрации бизнеса

Оптимальным выбором системы налогообложения является УСН со ставкой 6% или 15%. Первый вариант предусматривает упрощенное ведение учета, на то месть при втором придется документально подтверждать свои расходы.

Нужно ли разрешение на производство модульных цехов

В соответствии с Законом РФ о лицензировании получать специальное разрешение на оборудование не требуется. Но стоит помнить, что покупатель потребует предоставить сертификаты качества на аппараты. Кроме того, при открытии цеха необходимо пройти проверки пожарной инспекции и СЭС. Данные контролирующие органы выдают разрешение на использование помещения в промышленных целях.

Технология производства модульных цехов

Бизнес по производству модельных цехов требует просторного помещения, ведь комплектация оборудования зависит от их назначения. Как показывает практика потребуется цех, площадью от 500 кв. м.

Особенную популярность модульные цехи приобрели среди аграриев. Их устанавливают для переработки мяса, рыбы, овощей и фруктов.

После изучения техники монтажа (осилить сборку может даже новичок) можно смело приступать к организационным вопросам: покупки оборудования, рекламе и регистрации деятельности.

Новичку в бизнесе по сборке модульных цехов

Производство и изготовление модульных зданий в Москве

Коллектив компании СтройМонтажСервис-М имеет богатый опыт работы в области проектирования и производства модульных зданий.

Многие наши специалисты работают в этой области с 2001 года, когда быстровозводимые здания только начинали приобретать популярность как дешевое и эффективное средство решения бизнес-задач.

За эти годы удалось собрать коллектив ответственных людей, объединенных общей целью и идеей.

Свою деятельность как уже члены непосредственно команды ООО «СтройМонтажСервис-М» мы ведем с 2011 года, когда было открыто производство по работе с бытовками и быстровозводимыми мобильными зданиями в п. Родники.

За свою пока еще непродолжительную историю компания, имевшая на старте в своем распоряжении средних размеров цех в 1500 м2, разрослась до полноценного завода по изготовлению модульных зданий с общим объемом производственных площадей в 5000 м2 и численностью сотрудников более 150 человек. На данный момент мы наладили работу по следующим направлениям:

- изготовление модульных зданий;

- изготовление металлоконструкций различного назначения и уровня сложности;

- производство пластиковых окон;

- производство профнастила;

- изготовление различных изделий из нержавейки.

Направления деятельности

Цех чистовой сборки модульных зданий.

- укладка утеплителя в пол и потолок каркасов;

- чистовая отделка пола и потолка;

- подготовка стеновых сэндвич-панелей и их установка;

- установка дверей и окон;

- изготовление доборных элементов и нащельников.

- двое въездных ворот для погрузки каркасов на транспорт;

- кран-балка грузоподъемностью 5 тн;

- станки для обработки пиломатериалов;

- ручной листогиб для гибки листа толщиной до 1,5 мм.

Цех очень удобен для чистовой сборки блок-модулей, обладает всем необходимым для эффективного осуществления работ, имеет отопление и очень хорошее освещение. Для сотрудников созданы очень комфортные условия работы.

Благодаря имеющемуся оснащению и хорошей организации производственных процессов цех способен выдавать до 20 блоков в день!

Нижний пояс с уложенным утеплителем

Механическая гильотина для тонколистового материала

Работа на ручном листогибе

Цех имеет великолепное освещение

Заезд 12-тиметрового длинномера

Подготовка к погрузке блока

Начало погрузки первого блока

Первый блок установлен на платформе длинномера

Начало погрузки второго блока

Завершение погрузки второго блока

И второй блок установлен на платформе длинномера

Снаряженная машина покидает цех

А на ее место уже направляется другая

Цех по изготовлению металлоконструкций.

- сварочные работы;

- гибка профилей на листогибе, Lmax = 3000 мм;

- резка на ленточно-пильном станке;

- газо-плазменный раскрой листового материала;

- вальцовочные работы, гибка прокатных профилей по радиусу.

- разматыватель рулонный консольный;

- сварочные инверторные полуавтоматы Torros;

- станок газо-плазменной резки со столом 2х6 метров и источником Hypertherm MAX 200 и газовым резаком Harris;

- листогиб с возможностью гибки профилей длиной до 3 метров;

- вальцы для гибки профилей по радиусу;

- покрасочная камера;

- 2 кран-балки грузоподъемностью 5 тн каждая;

- 2 подъездных ворот.

Цех в максимальной степени адаптирован под изготовление каркасов блок-модулей для быстровозводимых зданий и способен выдавать до 20 каркасов в сутки.

С неменьшей эффективностью в нем могут также изготавливаться металлоконструкции любой сложности и размеров, начиная небольшими закладными деталями и ограждениями и заканчивая крупногабаритными фермами, работа с которыми невозможна без кран-балки.

Погрузка готовой продукции — балконные ограждения

Погрузка готовой продукции — балконные ограждения

Головы станка газо-плазменной резки (источник Hypertherm MAX 200 и резак Harris)

Работа на станке газо-плазменной резки

Станок газо-плазменной резки

Изготовление каркаса модуля: обварка половых балок

Изготовление каркаса модуля: установка верхнего пояса

Линия по производству пластиковых окон.

- изготовление пластиковых окон из различных профилей;

- используются профили Tecno, KBE, Novotex, Weltplast, Goodwin;

- возможна установка одно- и двухкамерных стеклопакетов;

- возможно использование алюминиевых профилей;

- изготовление окон любых размеров.

- пила для резки алюминия с охлаждением Yilmaz ACK 420 S;

- двухголовочный сварочный станок Yilmaz DK 502 для сварки ПВХ профилей;

- автоматический углозачистной станок Yilmaz CA 605;

- копировально-фрезерный станок Yilmaz FR 226;

- торцефрезерный станок для фрезеровки импоста Yilmaz KM 215;

- дренажный копировально-фрезерный станок Yilmaz ST 263;

- линия ламинации PlasMek.

Сварочный станок для окон ПВХ и профили Techno

Сварочный станок для окон ПВХ

Углозачистной станок для зачистки ПВХ профилей

Работа на сварочном станке

Пила для резки алюминиевых и пластиковых профилей

Работа на углозачистном станке

Фрезерные станки для обработки профиля

Линия для ламинации PlasMek

Линия для ламинации PlasMek

Станки для подготовки ламинирующих пленок

Линия по производству профнастила.

- изготовление профнастила по собственному ТУ;

- бережное обращение с крашеным листом;

- возможность изготовления профилей С-10, С-18, МП-20, С-21;

- продукция высокого качества без эффектов «елочки» и «недоката»;

- высокая производительность — до 45 метров в минуту.

- разматыватель рулонный консольный;

- отрезной станок для быстрой замены рулона;

- прокатный профилирующий стан;

- гильотинные ножницы для резки профнастила;

- приемное устройство для укладки готового листа;

- система автоматического управления.

Линия по производству профнастила (стан и отрезной станок)

Линия по производству профнастила

Шкаф управления и профилегибочный стан

Вальцы профилегибочного стана

Завершение прокатки листа

Процесс изготовления профнастила

Гильотинные ножницы прокатного стана

Цех по изготовлению изделий из нержавейки.

- гибка круглых труб в нескольких направлениях;

- сварка нержавеющей стали;

- рубка нержавеющего листа на гильотине Aysanmak ARGM 1350×3;

- изготовление ригелей и подпятников;

- шлифовка и полировка нержавейки.

Упакованные стойки для лестничных перил

Упакованные стойки для лестничных перил

Работа в цеху по нержавейке

Работа в цеху по нержавейке

Трубы для перил еще без креплений под поручень

Электромеханическая гильотина турецкой фирмы Aysanmak

Планы развития СтройМонтажСервис-М

Сейчас для проведения работ мы имеем 3 цеха:

- цех по изготовлению каркасов блок-модулей и металлоконструкций — 1500м2;

- цех по чистовой сборке блок-модулей для зданий — 1200м2;

- цех по изготовлению изделий из нержавейки, а также располагающий линиями по производству пластиковых окон и профлиста — 2000м2.

И мы не собираемся останавливаться на достигнутом! В планах стоит расширение покрасочного помещения и установка собственной линии по производству сэндвич-панелей — для этих целей сейчас идет строительство еще одного цеха на 1000 м2.

Сотрудничество со СтройМонтажСервис-М — это постоянный ориентир на развитие и непрекращающееся движение вперед. Нам нравится удивлять клиентов высоким уровнем наших стандартов к производству быстровозводимых зданий!

Источник: seldon2010.ru

Как организовать бизнес по производству ОСП плит: технологические, организационные и экономические аспекты

Ориентированно-стружечные плиты (ОСП, OSB) – это недорогой конструкционно-отделочный материал, изготавливаемый из стружки.

По своим механическим свойствам немного уступает фанере, но превосходит ДВП и ДСП.

Благодаря невысокой цене он очень востребован, поэтому правильно организованный бизнес по производству ОСП будет приносить неплохую прибыль.

Далее мы расскажем:

- как производят OSB плиты;

- какое оборудование используют, и сколько оно стоит;

- нужны ли какие-то разрешения и лицензии, чтобы начать производство;

- где удобней размещать производство;

- как составить бизнес-план;

- как и где продавать готовые плиты;

- как увеличить доход и снизить расходы при производстве и продаже ОСП.

Технология изготовления

Технология состоит из нижеперечисленных следующих друг за другом этапов:

- окорка бревен;

- получение стружки;

- сушка и сортировка полученного материала;

- обработка стружки клеем (осмоление);

- создание ковра с ориентацией стружки в пределах каждого слоя;

- прессование;

- нарезка и маркировка готовой продукции;

- дополнительная обработка.

Окорка бревен

В зависимости от используемой технологии и установленного оборудования, эту операцию могут выполнять различными способами.

На одних предприятиях окорку производят без всякой предварительной подготовки, на других сначала распаривают или замачивают бревна, затем в несколько этапов, включающих в себя мойку, удаляют кору.

Оборудование для окорочного участка подбирают, исходя из основного материала, который будут использовать для получения стружки.

Поэтому для работы с тонкими бревнами и ветками требуется один станок, а для работы с большими бревнами совсем другой.

Окорочный участок монтируют даже в том случае, если основным материалом для изготовления плит являются отходы столярного производства или обрезки пиленой древесины.

Существует вероятность, что по каким-то причинам поставка этих обрезков прекратится или ее объем окажется меньше ожидаемого, поэтому придется использовать некондиционную древесину, то есть кривые и тонкие стволы деревьев.

Окорочный участок монтируют рядом с подъездными путями, благодаря чему кран со специальным захватом может перегружать материал из вагонов в приемный бункер станка.

Для обеспечения круглосуточной работы над окорочным участком и подъездными путями возводят ангар или навес, защищающий оборудование и оператора от осадков. Снятая с древесины кора падает в специальный приемник, откуда транспортером доставляется в сушилку, затем поступает в котельную, где ее используют в качестве топлива для обогрева помещений.

Получение стружки

Для получения стружки используют различные технологии, по одной из которых бревна сначала распиливают на куски длиной 10–15 см.

Затем либо строгают на специальном станке, получая длинную стружку, либо распиливают на устройстве с множеством дисков.

Расстояние между дисками соответствует толщине стружки.

Метод строгания более производительный, но стружка получается несколько худшего качества из-за рваных краев, однако метод распиливания уступает по производительности в несколько раз.

Существует и другая технология, при которой бревна без распиливания подают торцами к станку, где их строгает большой вал с закрепленными на нем ножами. Причем ножи установлены так, чтобы обеспечивать ширину стружки в 10–50 мм.

Для такого способа получения стружки подходят лишь древесные обрезки и бревна небольшой толщины. Подробнее о производстве стружки можно узнать здесь.

Стружечный участок устанавливают неподалеку от окорочного, что позволяет сократить затраты на транспортеры.

В современных линиях работа этого участка происходит в автоматическом режиме, ведь подача стружки должна происходить порционно, чтобы все остальное оборудование успело ее переработать.

На многих линиях перед стружечным участком устанавливают специальный стенд, который определяет наличие гвоздей в подаваемом материале. Если в бревне или другом материале обнаружены гвозди, то подача останавливается и подозрительный элемент удаляется.

Затем его проверяет работник и либо возвращает в стружечный участок после удаления гвоздей, а также в случае ложной тревоги, либо определяет в топливо для котельной, если удалить гвозди невозможно или слишком сложно.

Сушка и сортировка на заводах

Вся стружка ссыпается вниз, где попадает в транспортер, доставляющий ее в сушильную камеру, работающую либо от системы отопления (только зимой или при постоянном функционировании котельной), либо от электроэнергии или газа.

На автоматизированных линиях происходит регулярная проверка влажности поступающего и выходящего материала, благодаря чему удается избежать перерасхода энергии и пересушки, которая негативно влияет на физические свойства стружки.

Затем высушенный материал по транспортеру поступает на сложную систему сит и экстракторов, обеспечивающих разделение по размерам. Широкая и ровная стружка считается наиболее качественной, поэтому ее удаляют первой, и она поступает на отдельный транспортер.

Затем остальную стружку делят по классам в соответствии с технологией процесса и каждый вид или класс помещают на собственный транспортер. Материал, не прошедший сортировку, поступает на отдельный транспортер и по нему движется в бункер, откуда будет доставлен в котельную.

Типы сушильных камер зависят от многих факторов, но общий принцип одинаков – движущаяся вперед по ленточному или спиральному (барабанному) транспортеру стружка продувается горячим воздухом, который и уносит с собой излишнюю влагу.

Регулировка процесса сушки происходит с помощью изменения скорости подачи воздуха и его температуры.

Осмоление

После сушки по специальному транспортеру стружка поступает в участок осмоления, где ее смешивают с многокомпонентным клеем.

Для склеивания стружки используют различные смеси смол и полимеров, которые без воздействия высокой температуры и давления не обладают клеящим действием. В оборудовании на участке осмоления стружка перемешивается с клеящим материалом, при этом происходит четкое дозирование как первого, так и последнего. Специальные датчики определяют количество поступающей стружки, после чего компьютер строго дозирует количество клея.

Сам смеситель представляет собой длинный цилиндр, вращающийся вокруг своей оси.

Сначала в него подают парафин, а когда стружка достигнет середины барабана, подают и основной клеящий реагент.

При этом для наружных и внутренних слоев используют разные смесители.

Это необходимо потому, что в наружном и внутреннем слое используют различные клеящие вещества.

Кроме того, в участке осмоления происходит смешивание стружки различных сортов, если это предусмотрено технологией.

Создание ковра и ориентация стружки

Осмоленная стружка поступает на участок формовки, причем материал каждого слоя идет по собственному транспортеру. Ориентирует стружку специальный станок, оснащенный длинным валом с множеством дисков. Материал может пройти только между дисками, благодаря чему и происходит его ориентация.

Формирование ковра происходит на транспортере с помощью передвигающейся каретки, при этом не весь материал укладывается параллельно ленте транспортера.

Затем лента сдвигается, и сформированное полотно нижнего ряда передвигается под участок формовки второго ряда. Таким образом пирог передвигается вдоль всего формовочного участка, пока не наберется полное количество слоев, ориентированных каждый в свою сторону.

Прессование

Прессование происходит в несколько этапов.

Сначала на ковер воздействуют огромные барабаны, обеспечивающие предварительное сжатие и выравнивание стружки в пределах каждого слоя.

Затем ковер поступает в гидравлический пресс, где его не только сжимают с огромным давлением, но и нагревают до предусмотренных технологией температур.

Рабочая плита пресса нагревается различными способами до температуры 220 градусов, а время прессования составляет 9–12 секунд на каждый миллиметр толщины ОСП.

Благодаря этому температура внутри прессуемого материала составляет 180–200 градусов, что достаточно для полимеризации клея.

Пресс давит ковер до тех пор, пока клей в его составе не обретет достаточную прочность, после чего ориентированно-стружечная плита нормальной толщины по транспортеру движется дальше.

Необходимость использования пресса огромных размеров, к тому же оснащенного функцией подогрева, увеличивает капитальные затраты и снижает производительность.

Однако заменить такой пресс на какое-либо иное устройство, например, несколько огромных барабанов, обеспечивающих уплотнение без остановки транспортера, невозможно.

Нарезка и маркировка

Горячие ориентированно-стружечные плиты поступают на участок раскроя, где и с помощью дисковых пил режут на куски требуемого размера.

Резка OSB происходит одновременно с их передвижением по транспортеру, для чего параллельно с плитой движется и направляющая, по которой перемещается каретка с пилой. Такой способ обработки увеличивает затраты на оборудование, но позволяет не терять времени на резку.

Однако встречаются линии, где готовый лист сначала разрезают на куски нужного размера, затем отправляют на участок выгрузки и охлаждения. Такой подход снижает производительность, зато позволяет более точно соблюсти размеры и форму, что важно для плит высокого класса.

Нарезанные плиты выгружают в специальный конвейер, где они остывают.

Затем из конвейера они поступают на участок маркировки, где на них наносят печати со всей важной информацией.

Печати может наносить как специальный станок с вставленной в него матрицей, так и работник, который сначала проверяет качество плиты и только после этого наносит маркировку.

Дополнительная обработка

Многие производители обрабатывают фрезами торцы ориентированно-стружечных плит, чтобы сделать на них замок типа «паз-шип». Кроме того, торцы, а также лицевую и обратную поверхности обрабатывают бесцветными веществами, которые забивают поры древесины и резко снижают ее впитывающую способность.

Чаще всего так обрабатывают плиты классов OSB-3 и OSB-4, что делает их менее чувствительными к воде.

Однако после обработки наждачной бумагой или обрезки плиты по размерам дополнительная обработка удаляется, и к материалу возвращаются изначальные свойства.

Оборудование и его стоимость

Одна из особенностей линии по изготовлению ориентированно-стружечных плит в том, что в ней используется оборудование, которое нельзя применить для других работ. Это, в первую очередь, относится к оборудованию следующих участков:

- стружечного;

- осмоления;

- формовки;

- прессования.

Поэтому оборудование для этих участков изготавливают только по предварительному заказу, что увеличивает стоимость.

Кроме того, эффективная работа линии возможна лишь в том случае, если оборудование каждого участка подключено к единой управляющей сети и может включаться/выключаться по команде компьютера.

Из-за этого производители продают не отдельные станки или устройства, а готовые линии по изготовлению ориентированно-стружечных плит, включающие в себя все необходимые механизмы.

Мы подготовили ссылки на сайты некоторых производителей и продавцов такого оборудования, однако указать четкие цены невозможно. Ведь производитель обговаривает с заказчиком множество нюансов, касающихся как технологического процесса, так и других факторов, которые влияют на стоимость всей линии.

Кроме того, помимо затрат на покупку и доставку, придется оплачивать еще и работу специалистов, которые займутся монтажом и настройкой линии, а также обучением будущего персонала предприятия.

Вот эти компании:

-

предлагает комплексы производительностью от 15 до 100 тысяч кубометров в год. Кроме того, предприятие предлагает множество различного деревообрабатывающего и сопутствующего оборудования. предлагает линии различной производительности и конфигурации. В 2015 году компания построила и запустила в Курганской области завод по изготовлению OSB плит, который успешно работает. предлагает линию мощностью 60 тысяч кубометров в год. Благодаря тому, что Неопарма сотрудничает с российскими и зарубежными компаниями, она при создании линии использует лучшее оборудование отечественных и европейских производителей. Такой подход обеспечивает оптимальное соотношение капитальных затрат и качества готовой продукции, а также является гарантией высокой надежности как отдельных станков, так и всей линии. предлагает полностью автоматические линии по производству ориентированно-стружечных плит.

Несмотря на то, что определить даже примерную стоимость можно лишь после обсуждения всех нюансов, в большинстве случаев затраты на приобретение российской или китайской линии укладываются в вилку 300000–3000000 долларов США.

Стоимость европейских или американских линий может превышать цену российских и китайских аналогов на 5–50%.

Какие документы нужны, чтобы начать бизнес по производству OSB плит в России?

По российскому законодательству для производства ОСП , как и для производства других строительных материалов из стружки и опилок, например ЦСП (производство ЦСП) или арболита, также не требуется каких-то разрешений.

То есть теоретически вы можете построить на понравившемся участке цех и начать производство ориентированно-стружечных плит, которые можно будет сразу же отправлять на продажу.

Однако на деле вам придется, как минимум, получить разрешение следующих организаций:

- Росприроднадзор. Эта организация будет проверять не только технологический цикл, но и утилизацию отходов, поэтому без ее одобрения вы не сможете подключиться к электросетям, водопроводу и канализации.

- Пожарная инспекция будет оценивать пожарную безопасность на всех этапах производства и хранения. Поэтому без одобрения от нее вы не сможете начать работать.

- Ресурсоснабжающее предприятие, поставляющее электроэнергию или, если это предусмотрено технологическим процессом, газ. Для подключения к электрической или газовой сети необходимо выполнить технические условия, без которых поставка энергоресурсов невозможна. Кроме того, необходимо формальное выделение необходимой мощности электроэнергии или количества поставляемого газа, ведь у ресурсоснабжающего предприятия может не оказаться возможности поставить нужное количество ресурсов.

- Водоканал или предприятие, выполняющее его функции, поставляет питьевую и техническую воду, а также принимает на утилизацию водные отходы. Поэтому для подключения к водоснабжению и канализации необходимо разрешение водоканала.

- Роспотребнадзор (санитарная инспекция) даст разрешение на использование формальдегида и других опасных компонентов после того, как инспектор убедится, что технологический цикл организован правильно и не представляет угрозы.

Также потребуется регистрация предприятия в налоговой инспекции.

Во многих российских регионах придется получать различные разрешения в городской, сельской или областной администрации, на территории которой находится участок, выделенный под строительство завода.

Несмотря на то, что OSB плиты не подлежат обязательной сертификации, для повышения их конкурентоспособности необходимо получить:

- сертификат соответствия на продукцию;

- сертификат пожарной безопасности;

- санитарно-эпидемиологическое заключение.

Без этих документов ваша продукция не сможет составить конкуренцию плитам ведущих европейских и российских производителей.

Поэтому придется сильно снижать цену, чтобы привлечь покупателя низкой стоимостью. Однако это увеличит время окупаемости инвестиций и негативно повлияет на ваши доходы.

Как составить бизнес-план?

Бизнес-план позволяет заранее просчитать:

- конфигурацию линии под выбранный технологический цикл изготовления ориентированно-стружечных плит;

- требования к участку для строительства линии и помещению, в котором она будет расположена;

- затраты на ее доставку к месту установки;

- затраты на приобретение или аренду участка под строительство помещений для линии;

- затраты на строительство помещений, прокладку коммуникаций, монтаж и налаживание линии;

- затраты на получение различных разрешений и согласований, включая подключение к различным ресурсам;

- затраты на доставку и хранение исходного материала;

- количество, квалификацию и оплату труда работников, необходимых для нормального функционирования линии;

- места и способы сбыта готовой продукции;

- затраты на увеличение конкурентоспособности плит, включая расходы на рекламу;

- количество производимых плит и прибыль от их продажи;

- затраты на выплаты налогов и различных сборов, включая страховки;

- время окупаемости и ожидаемую доходность предприятия.

Составить бизнес-план с учетом всех этих факторов может лишь коллектив специалистов, знакомых с условиями регистрации и ведения бизнеса в выбранном регионе и районе.

Составить реальный бизнес-план в одиночку невозможно, потому что один человек не может быть настолько компетентным во всех областях.

В составлении бизнес-плана должны участвовать как минимум:

- технолог, хорошо знакомый со всеми элементами процесса изготовления ориентированно-стружечных плит;

- инженер-строитель;

- проектировщик;

- бухгалтер;

- финансист;

- специалист по маркетингу;

- специалист по административному ресурсу, знакомый с условиями регистрации и ведения бизнеса в регионе и районе.

Поэтому для составления грамотного бизнес-плана необходимо обращаться в специализированную контору и представлять им своего технолога, который расскажет обо всех особенностях технологического процесса изготовления OSB и необходимом для этого оборудовании.

Сбыт готовых OSB листов

Для эффективной продажи ориентированно-стружечных плит необходимы:

- большая рекламная кампания, рассказывающая об их преимуществах по сравнению с продукцией других производителей;

- склады или представительства в регионах и районах, где массово возводят новые дома;

- недорогая доставка как до склада, так и до покупателя.

Для проведения рекламных кампаний можно использовать:

- радио;

- телевидение;

- газеты;

- билборды;

- раздачу или рассылку листовок почтой;

- рассылку писем на электронные адреса.

Кроме того, хороший эффект даст размещение рекламы на популярных досках объявлений, к которым относят:

- Авито;

- Близко;

- ТоварыМайлРу;

- ЯндексМаркет.

Также поможет создание информационного сайта, на котором будут рассказывать, как о преимуществах вашей продукции, так и о различной полезной информации, касающейся характеристик и применения любых ориентированно-стружечных плит.

Многие посредники и торговые предприятия готовы самостоятельно вывозить продукцию, если их устроит поставляемый в течение какого-то времени объем.

Ведь для доставки сотен и тысяч кубометров OSB плит можно использовать железную дорогу, что увеличит время транспортировки, но снизит затраты по сравнению с доставкой автомобилям.

Также можно разместить производство неподалеку от лесодобывающего или лесоперерабатывающего предприятия.

В первом случае можно будет использовать некондиционные бревна и подходящие по толщине ветки, во втором различные отходы и некондиционные пиломатериалы или бракованную продукцию.

Источник: rcycle.net