Возведение монолитных каркасных зданий ведется, как правило, с применением опалубочной системы «МОДОСТР», апробированной и широко применяемой в Республике Беларусь. Возможно также применение других опалубочных систем, обеспечивающих качество возведения монолитных конструкций, высокие темпы строительства и экономическую эффективность строительства.

Рабочие чертежи на монолитные конструкции должны включать полную информацию, необходимую для проектирования опалубочных работ в соответствии с ТКП 45-5.03-23.

Рекомендуется следующая технологическая последовательность производства работ.

Вначале возводятся монолитные колонны первого этажа. Технологический процесс включает:

- установку арматурных каркасов (сварных);

- установку опалубки;

- подачу бетонной смеси в опалубку (кран + бадья).

Затем выполняется устройство монолитного перекрытия:

- устанавливается опалубка;

- проводятся арматурные работы (вязка каркасов из отдельных стержней арматуры);

- бетонная смесь подается в опалубку (автобетононасос).

Технология возведения монолитных конструкций вышележащих этажей зданий аналогична изложенной выше.

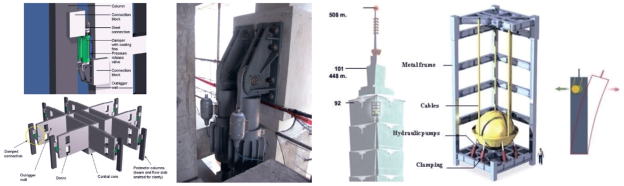

Гидравлическая рабочая платформа KGB-H — современная технология строительства многоэтажных зданий

К возведению наружных самонесущих стен и перегородок приступают, как правило, по завершении бетонных работ. Это позволяет обеспечить ритмичные потоки и безопасные условия производства работ.

Для подачи на рабочее место технологической оснастки, материалов (элементы опалубки, бадьи с бетонной смесью, арматура, поддоны с газосиликатными блоками, кирпичом и др.) рекомендуется использовать стационарные башенные краны «TEREX» (Италия) марок CBR 21H; CBR 24 PLUS; CBR 28 PLUS; CBR 32 PLUS; CBR 40H.

Их грузоподъемность при минимальном вылете стрелы 3,75 м – 4,0 т, для максимального вылета стрелы 32 м – 1,0 т. Краны устанавливаются на четыре опоры, расстояние между которыми составляет около 4,0 метров. Основание под опоры выполняется из сборных железобетонных плит. Перевозятся краны на трейлере.

Ввиду того, что к выполнению работ по каменной кладке стен и перегородок приступают по завершению бетонных работ, рекомендуется подачу материалов (поддоны с блоками, кирпичом др.) на рабочее место каменщиков (подмости) организовать следующим образом.

Материалы подаются на нужный этаж здания стационарным башенным краном «TEREX». Разгрузка материалов осуществляется на консольные металлические площадки. С консольных площадок поддоны с материалами с помощью штабелеров (устройств, предназначенных для перемещения, подъема и укладки поддонов) перемещают на рабочее место каменщиков и укладывают на подмости.

Рекомендуется использовать штабелеры ручные гидравлические: Eurolifter (Евролифтер); Pramac (Прамак); Xilin (Ксилин) и др. Все они позволяют перемещать груз до 1500 кг и поднимать поддоны на высоту от 1,0 м до 3,0 м.

1. Возведение монолитных колонн

К возведению колонн каркаса приступают после приемки по акту фундаментов. Технологическую захватку по колоннам каркаса здания определяют в зависимости от заданных темпов возведения здания и самого каркаса.

Монолитное строительство. TRIO

До начала монтажа опалубки должны быть выполнены арматурные работы, то есть установлены и соединены на сварке с выпусками арматуры из фундаментов арматурные каркасы.

В качестве опалубки для колонн применяют щиты МОДОСТРКОМБИ. При монтаже опалубки щиты с помощью угловых элементов и замков собираются в неразъемные блоки. Для выверки опалубки в двух взаимно перпендикулярных плоскостях устанавливают регулируемые подкосы с подпятниками. Крепление подпятников к фундаменту (перекрытию) выполняется анкерами.

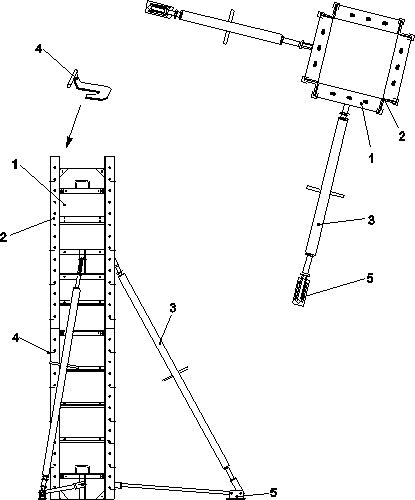

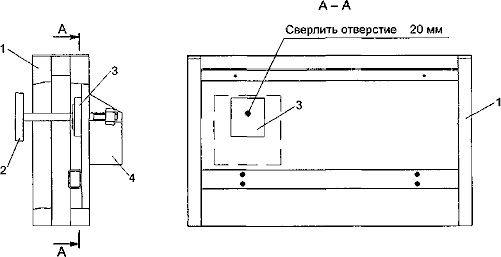

Схема устройства опалубки колонн из щитов МОДОСТР-КОМБИ приведена на рис. 14.

Рис. 14. Схема устройства опалубки прямоугольных колонн из щитов МОДОСТР-КОМБИ: 1 – щит; 2 – наружный угол; 3 – регулируемый подкос; 4 – замок; 5 – подпятник

Для возведения колонн с высоким качеством лицевой поверхности рекомендуется применять веерную опалубку колонн системы «МОДОСТР».

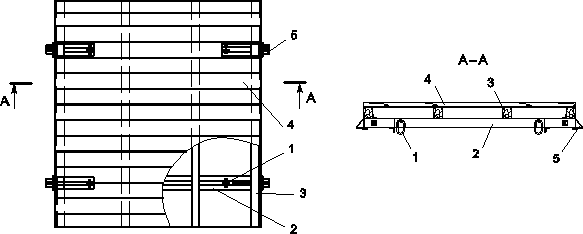

Веерная опалубка универсальная. Она позволяет возводить колонны сечением от 200 200 мм до 600 600 мм. Веерная опалубка колонн системы «МОДОСТР» состоит из четырех щитов, соединенных замками. Конструкция перфорированного щита обеспечивает шаг перестановки замка 50 мм. Выверку и закрепление опалубки в вертикальной плоскости осуществляют регулируемыми подкосами.

Плотное примыкание щитов создает герметичность всей опалубки. Монтаж опалубки рекомендуется производить Г-образными панелями с помощью съемных монтажных захватов краном. Схема установки веерной опалубки колонн приведена на рис. 15.

Рис. 15. Схема установки веерной опалубки колонн: 1 – перфорированный щит; 2 – регулируемый подкос; 3 – замок колонны; 4 – элемент крепления регулируемого подкоса; 5 – винт элемента крепления с гайкой; 6 – подпятник

В качестве палубы в щитах опалубки используется водостойкая ламинированная фанера. Оборачиваемость фанерной палубы составляет 30–40 циклов.

Возведение колонн каждого вышележащего этажа или яруса многоэтажного здания следует производить после того, как забетонировано монолитное перекрытие нижележащего этажа и его прочность составляет 10 МПа и более. Для снижения сроков возведения каркаса допускается монтировать опалубку перекрытия при прочности нижележащего монолитного перекрытия менее 10 МПа, при этом данная технология должна быть обоснована и оговорена в ППР или технологических картах и при условии, что несущая способность монолитного перекрытия обеспечивает восприятие нагрузки от собственного веса плиты.

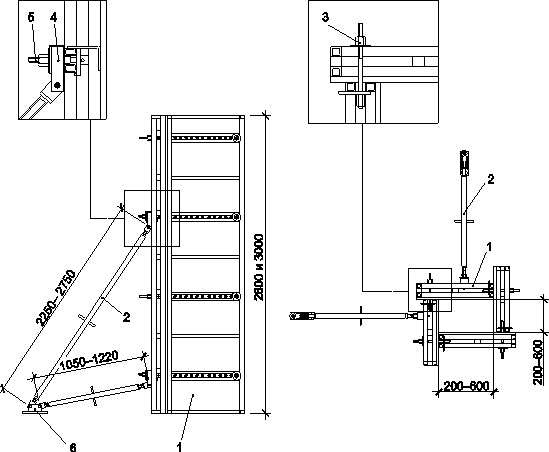

Для точной установки опалубки по осям применяют арматурные фиксаторы-органичители, которые привариваются к арматуре колонн. Арматурные анкера (12 S400) и арматурные фиксаторы-ограничители (10 S240) опалубки колонн, длина которых определяется поперечным сечением колонны, заготавливают на приобъектном арматурном участке. Схема установки фиксаторов защитного слоя арматуры и арматурных фиксаторов-ограничителей представлена на рис. 16.

Бетонирование колонн осуществляют с навесных подмостей или шарнирно-панельных подмостей каменщика. Схема установки навесных подмостей на опалубку колонн представлена на рис. 17.

Устройство опалубки для монолитных перекрытий (покрытия). При выборе технологической захватки необходимо учитывать возможность устройства технологических швов в перекрытии, равномерную разбивку на захватки по диафрагмам жесткости, лифтовым шахтам и колоннам. Наиболее эффективной является равномерная ритмичная технология опалубочных работ по всем технологическим захваткам с применением минимального количества опалубки.

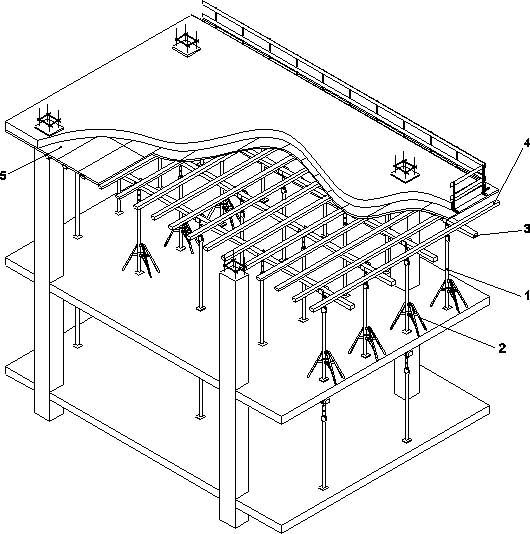

Возведение монолитного перекрытия каркасного здания осуществляют, как правило, с помощью опалубочных систем, на основе телескопических стоек и на основе опорных башен.

Рис. 16. Схема установки фиксаторов защитного слоя арматуры и арматурных фиксаторов-ограничителей: 1 – контур устанавливаемой опалубки; 2 – пластмассовый фиксатор защитного слоя арматуры; 3 – арматурный каркас; 4 – арматурный фиксатор-ограничитель

В качестве палубы в этих опалубочных системах применяют водостойкую ламинированную фанеру, которая обеспечивает получение качественных лицевых потолочных поверхностей перекрытия (покрытия). Технологические схемы опалубки перекрытия (покрытия) включают схемы раскладки и раскроя палубы из фанеры. Признак рациональности раскладки фанеры – минимальная площадь фанеры на захватке, подлежащая раскрою и подгонке по месту. При этом целесообразно учитывать, что оборачиваемость листов пиленой фанеры в 2–3 раза ниже цельных фанерных листов. Следовательно, рациональная раскладка фанерных листов палубы позволяет снизить стоимость опалубки в целом.

Рис. 17. Схема установки навесных подмостей на опалубку колонн: 1 – перила ограждения; 2 – стойка ограждения; 3 – площадка навесных подмостей; 4 – кронштейн навесных подмостей; 5 – щит опалубки; 6 – регулируемый подкос; 7 – рабочий настил; 8 – колонна

До начала работ по монтажу опалубки перекрытия (покрытия) должны быть выполнены следующие работы:

- возведены колонны, монолитные диафрагмы жесткости, стены лестнично-лифтовых блоков и демонтирована опалубка этих конструкций;

- подготовлено основание;

- выполнена геодезическая съемка по выносу отметок и осей сооружения на возведенные конструкции.

Система опалубки на основе телескопических стоек представлена на рис. 18 и состоит из следующих основных элементов:

- палуба;

- несущие и распределительные балки; телескопические стойки;

- треноги; бортовые упоры.

Рис. 18. Опалубка перекрытия на основе телескопических стоек: 1 – телескопическая стойка; 2 – тренога; 3 – несущая балка; 4 – распределительная балка; 5 – палуба

Базовый элемент опалубки – телескопическая стойка. Телескопическая стойка воспринимает все вертикальные нагрузки от укладываемой бетонной смеси, веса опалубки и технологического оборудования, а также все динамические нагрузки.

Стальная телескопическая стойка (рис. 19) состоит из нижней трубчатой части и выдвигаемой верхней части меньшего диаметра. Регулировка высоты стойки производится ступенчато через 80 мм специальной фиксирующей скобой и плавно – регулировочной муфтой. Допустимая нагрузка на телескопическую стойку зависит от конструктивного исполнения и высоты выдвижения верхней части стойки. Данные о допустимых нагрузках на телескопическую стойку должны предоставлять разработчики и изготовители стоек.

Рис. 19. Конструкция телескопической стойки: 1 – верхняя выдвигаемая часть стойки; 2 – нижняя часть стойки; 3 – регулировочная муфта; 4 – фиксирующая скоба; 5 – опорная пята; 6 – оголовок

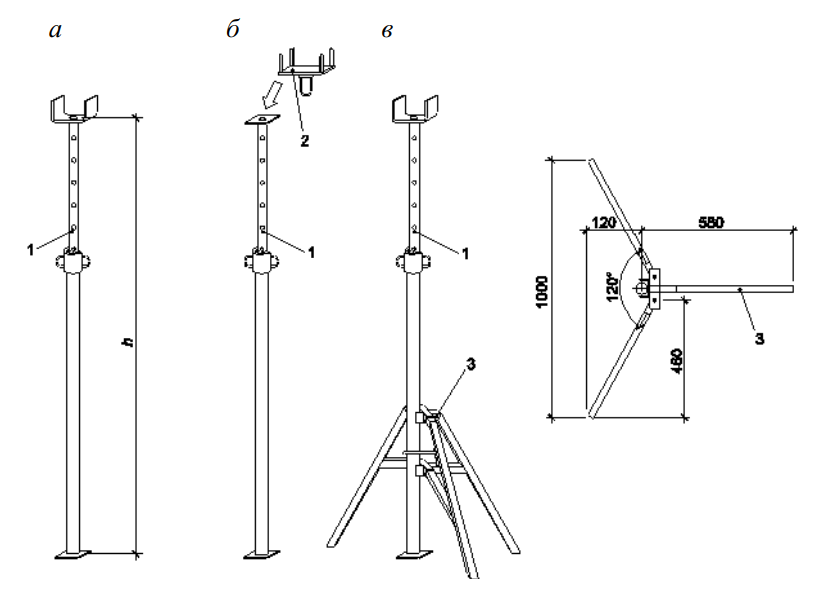

Применяются телескопические стойки с плоским и U-образным оголовком.

Съемный оголовок насаживается на телескопическую стойку с плоским оголовком, его используют в местах стыка балок. Для фиксации телескопической стойки в вертикальном положении при монтаже используют треноги. Телескопические стойки изображены на рис. 20.

В системах опалубки иностранных производителей применяют телескопические стойки и других размеров с максимальной высотой h = 2500, 4000 и 5000 мм. При их использовании необходимо руководствоваться техническими данными изготовителя.

Рис. 20. Телескопические стойки: а – с U-образным оголовком; б – с плоским оголовком; в – с треногой; 1 – телескопическая стойка; 2 – съемный оголовок; 3 – тренога

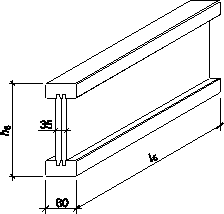

В оголовки стоек для установки палубы укладывают несущие балки, а по ним – распределительные балки. Применяют деревянные клееные балки двутаврового сечения. Клееные балки двутаврового сечения имеют два типоразмера по высоте 160 и 200 мм при длине 2500, 3900 и 4500 мм (рис. 21). По согласованию с производителем балки могут изготавливаться и другой длины.

Рис. 21. Клееная опалубочная балка

Монтаж опалубки перекрытия на основе телескопических стоек выполняют в следующей последовательности.

На захватку монтажным краном в контейнерах по маркам подают телескопические стойки, треноги, съемные оголовки, несущие и распределительных балки и фанеру.

Вначале, в соответствии с технологической картой, расставляют телескопические стойки под концы и стыки несущих опалубочных балок и фиксируют их в вертикальном положении треногами. Затем съемные оголовки вставляют в стойки с плоскими оголовками. Выдвигают верхнюю часть телескопической стойки и закрепляют фиксирующим элементом по высоте.

Укладывают несущие опалубочные балки в оголовки телескопических стоек. Конструкция оголовка позволяет осуществлять стык балок по длине внахлестку, для чего оголовок следует повернуть на 90 °. Укладку балок в оголовки производят вилочными захватами.

Под балки устанавливают промежуточные стойки без треног; с помощью геодезических приборов и посредством регулировочной муфты осуществляют точную установку отметки верха несущих опалубочных балок по высоте. По верху несущих балок укладывают распределительные опалубочные балки. Стык распределительных балок по длине внахлестку должен быть не менее 100 мм. Крайние ряды распределительных опалубочных балок по контуру перекрытия рекомендуется фиксировать гвоздями 2,5 × 60 мм в двух точках для исключения их сдвига при укладке фанеры.

На распределительные балки укладывают и фиксируют гвоздями листы водостойкой фанеры. Укладку и закрепление фанерной палубы опалубки перекрытия следует начинать со средних пролетов перекрытия. Палубу по крайнему контурному ряду перекрытия укладывают в последнюю очередь. При ее укладке рабочие должны пользоваться предохранительными поясами, закрепленными за надежные точки крепления, оговоренные в ППР или технологических картах.

Стык отдельных листов должен приходиться непосредственно на распределительную опалубочную балку. В местах примыкания фанеры к колоннам и стенам раскрой и подгонку фанеры производят по месту. Листы фанеры в двух диагональных углах крепят к распределительным балкам гвоздями 2 × 40 мм. Внутри захватки допускается не фиксировать фанеру к балкам. Стык листов фанеры с целью защиты кромок фанеры и повышения качества лицевой поверхности бетона перекрытия проклеивают одноразовой липкой водостойкой лентой шириной 40 мм.

Смазку рабочей поверхности палубы производят до укладки арматуры, при этом следует обращать внимание на недопущение образования загрязнений на уже смазанной поверхности при выполнении арматурных работ.

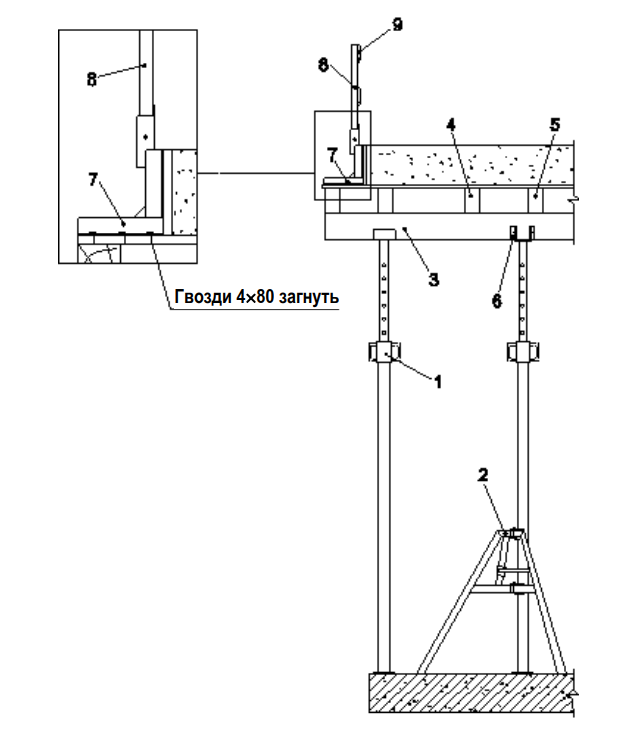

Для формирования контура монолитной плиты и обеспечения безопасных условий при производстве работ на высоте устраиваются бортовые упоры со стойками ограждения. Бортовая опалубка крепится к бортовым упорам. Схема устройства опалубки контура монолитного перекрытия приведена на рис. 22.

Рис. 22. Схема устройства опалубки контура монолитного перекрытия: 1 – телескопическая стойка; 2 – тренога; 3 – несущая балка; 4 – распределительная балка; 5 – палуба; 6 – съемный оголовок; 7 – бортовой упор; 8 – стойка ограждения; 9 – перила ограждения

Бортовые упоры фиксируют гвоздями 2,5 × 60 мм на глубину 30 мм к фанерной палубе, при этом верхнюю часть гвоздей загибают для упрощения последующей распалубки. Стойки ограждения (ГОСТ 12.4.059) и доски ограждения устанавливают по наружному контуру захватки и крепят доски к стойкам ограждения гвоздями 2,5 × 60 мм с загибом.

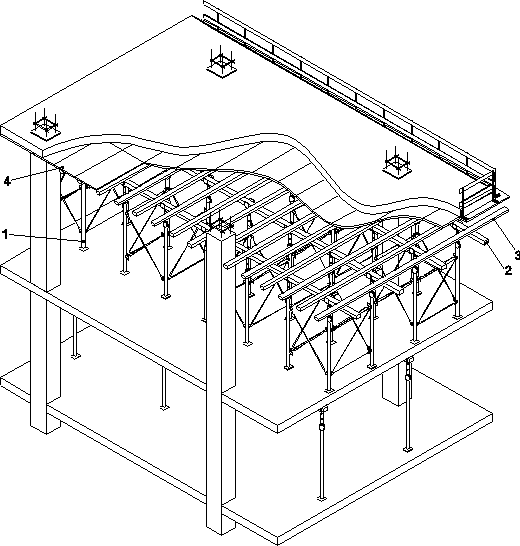

Для повышения безопасности работ на стадии монтажа опалубки рекомендуется применять опалубку перекрытия на основе опорных башен (рис. 23).

Рис. 23. Опалубка перекрытия на основе опорных башен: 1 – опорная башня; 2 – несущая балка; 3 – распределительная балка; 4 – палуба

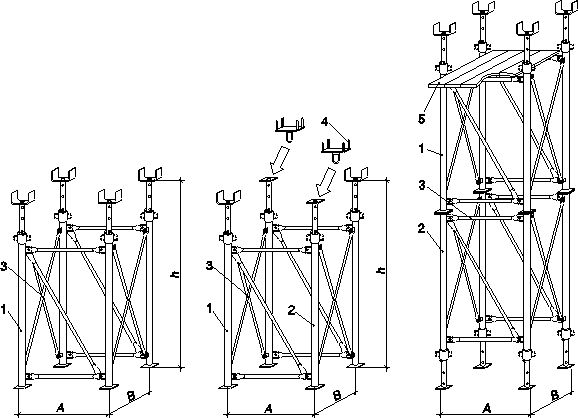

Опорные башни состоят из телескопических стоек, объединенных системой раскосов, что придает им пространственную устойчивость. Монтаж и демонтаж опорных башен можно производить вручную или краном. В этой опорной системе не применяются треноги. Опорные башни системы «МОДОСТР» изображены на рис. 24.

Рис. 24. Опорные башни системы «МОДОСТР»: 1 – телескопическая стойка с U-образным оголовком; 2 – телескопическая стойка с плоским оголовком; 3 – раскос; 4 – съемный оголовок; 5 – настил

Типоразмеры опорных башен в плане и по высоте унифицированы. Максимальная высота одноярусной башни – 3500 мм, двухъярусной – 7000 мм. Опалубочные балки, палуба и бортовые упоры используются такие же, как и в опалубке на основе телескопических стоек.

Отдельная телескопическая стойка или опорная башня может использоваться в качестве страховочного элемента при распалубке монолитного перекрытия. Элементы опалубки принимаются по каталогу изготовителя. Технология монтажа опалубки перекрытия с применением опорных башен принципиально не отличается от вышеизложенной.

Демонтаж опалубки производится после набора бетоном распалубочной прочности в последовательности, обратной сборке:

- отвинчивают регулировочные муфты телескопических стоек и опускают опалубку на 40–50 мм;

- поворачивают распределительные балки на 90° с помощью вилочного захвата;

- отрывают фанеру от бетона;

- снимают (вынимают) фанерные листы без сбрасывания с высоты; снимают балки без сбрасывания с высоты;

- складируют стойки, балки и фанеру.

- После разборки опалубку очищают от бетона и грязи.

Места складирования опалубки необходимо назначать в зоне действия крана. Допускается комбинированный вариант опорной системы опалубки – с использованием опорных башен и отдельных телескопических стоек.

2. Опалубочные работы при возведении монолитных стен лифтовых шахт

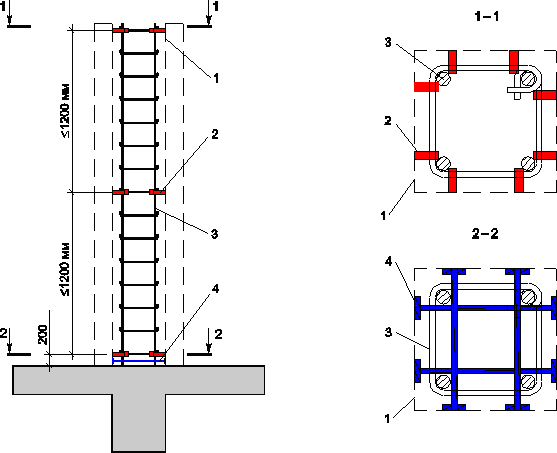

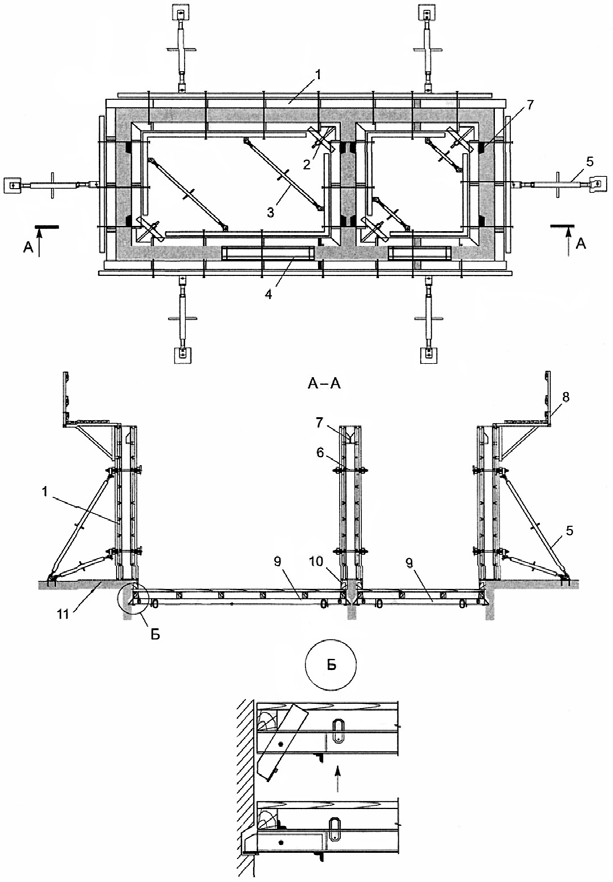

Внутренний опалубочный блок монолитной лифтовой шахты собирается из двух Г-образных панелей с регулируемыми раскосами (рис. 25).

Рабочая площадка лифта собирается из двух металлических балок с закрепленными упорами. На металлические балки укладывают рабочий настил из деревянных балок с шагом 500 мм и досок толщиной 50 мм (рис. 26) в следующей последовательности.

На ровное основание укладывают две балки площадки лифта с упорами, поперек балок площадки укладывают деревянные балки и закрепляют их к балкам рабочей площадки лифта. Затем по деревянным балкам укладывают деревянный настил из досок. Размер площадки определяется размерами шахты лифта в плане.

Наружные панели шахты собирают из щитов. Собранные блоки и панели опалубки лифта складируют, чистят и смазывают в вертикальном положении.

Выполнение всех опалубочных работ непосредственно на объекте начинается с установки рабочей площадки в проектное положение, выноски осей здания и выполнения всех арматурных работ.

Рис. 25. Схема устройства опалубки монолитных лифтовых шахт: 1 – опалубочная панель; 2 – внутренний разъемный угол; 3 – регулируемый раскос; 4 – дверной проемообразователь; 5 – регулируемый подкос; 6 – винтовой тяж; 7 – гнездообразователь; 8 – навесные подмости; 9 – рабочая площадка; 10 – деревянная подкладка; 11 – перекрытие

Рис. 26. Схема укрупнительной сборки рабочей площадки опалубки лифтовых шахт: 1 – петля для строповки; 2 – балка площадки лифта; 3 – деревянная балка настила; 4 – настил из досок; 5 – упор

Строповку рабочей площадки осуществляют за монтажные петли металлических балок. При подъеме рабочей площадки упоры отходят и далее фиксируются в проектное положение в бетонных гнездах. Гнездообразователи крепят к внутренним щитам опалубки по схеме, приведенной на рис. 27.

Рис. 27. Схема крепления гнездообразователя к щиту опалубки лифтовой шахты: 1 – щит опалубки; 2 – винт крепления гнездообразователя; 3 – фанерная прокладка 100 × 100 × 21 мм; 4 – гнездообразователь

Арматурные анкера и арматурные фиксаторы-ограничители опалубки, длина которых определяется поперечным сечением стен шахт лифта, заготавливают на приобъектном арматурном участке.

Монтаж опалубки монолитных лифтовых блоков происходит в следующей последовательности:

- выполняют выноску осей и определяют места установки опалубки;

- устанавливают арматурные фиксаторы-ограничители опалубки, привариваемые к арматурным каркасам с шагом от 800 до 1000 мм в плане;

- устанавливают фиксаторы защитного слоя на арматурный каркас;

- монтируют гнездообразователи на опалубку.

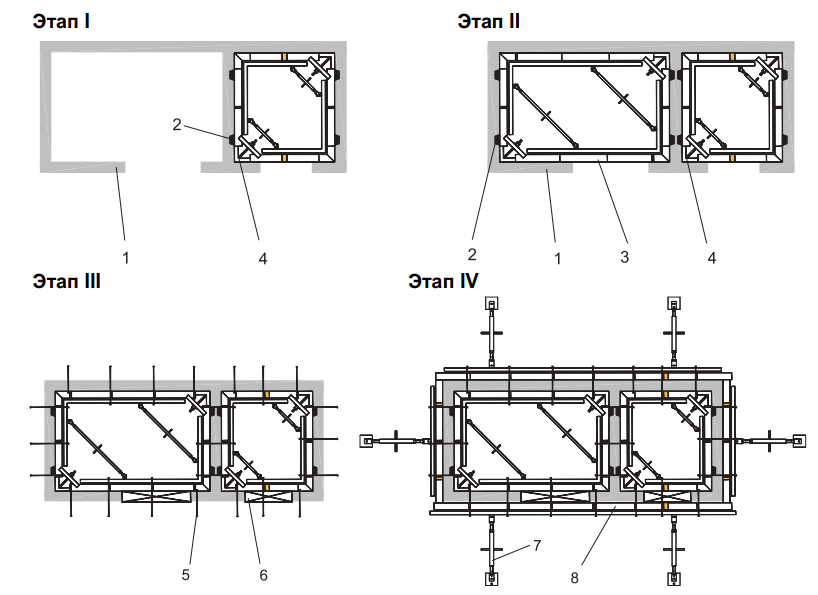

Затем проводят монтаж опалубки шахт лифтов в соответствии с рис. 28, стыковку наружных панелей и установку внутреннего угла опалубки, монтаж дверного проемообразователя. После этого регулируемыми подкосами выполняют окончательную выверку панелей по вертикали и осуществляют монтаж подмостей.

Рис. 28. Последовательность монтажа опалубки шахт лифтов: I этап – монтаж внутреннего блока пассажирского лифта; II этап – монтаж внутреннего блока грузового лифта; III этап – установка дверных проемообразователей и тяжей; IV этап – монтаж наружных панелей и регулируемых подкосов; 1 – монолитная лифтовая шахта; 2 – гнездообразователь; 3 – Г-образный блок опалубки лифтовой шахты; 4 – внутренний разъемный угол; 5 – винтовой тяж; 6 – дверной проемообразователь; 7 – регулируемый подкос; 8 – наружная панель

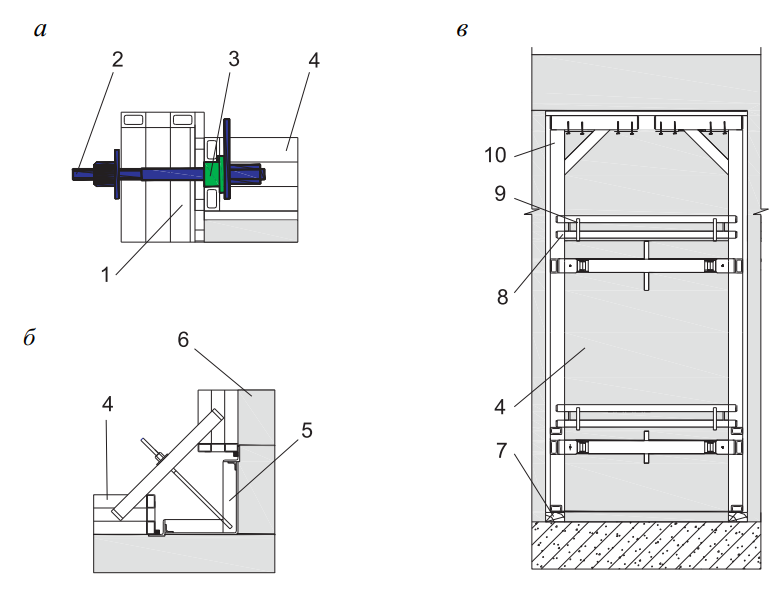

Схемы установки элементов опалубки шахты лифта приведены на рис. 29.

Рис. 29. Схемы установки элементов опалубки шахты лифта: а – узел стыковки наружных панелей; б – установка внутреннего разъемного угла; в – установка дверного проемообразователя; 1 – перфорированный щит; 2 – замок; 3 – сухарь; 4 – щит опалубки; 5 – внутренний разъемный угол; 6 – стена; 7 – деревянная подкладка; 8 – балка крепления проемообразователя; 9 – винт крепления проемообразователя; 10 – дверной проемообразователь

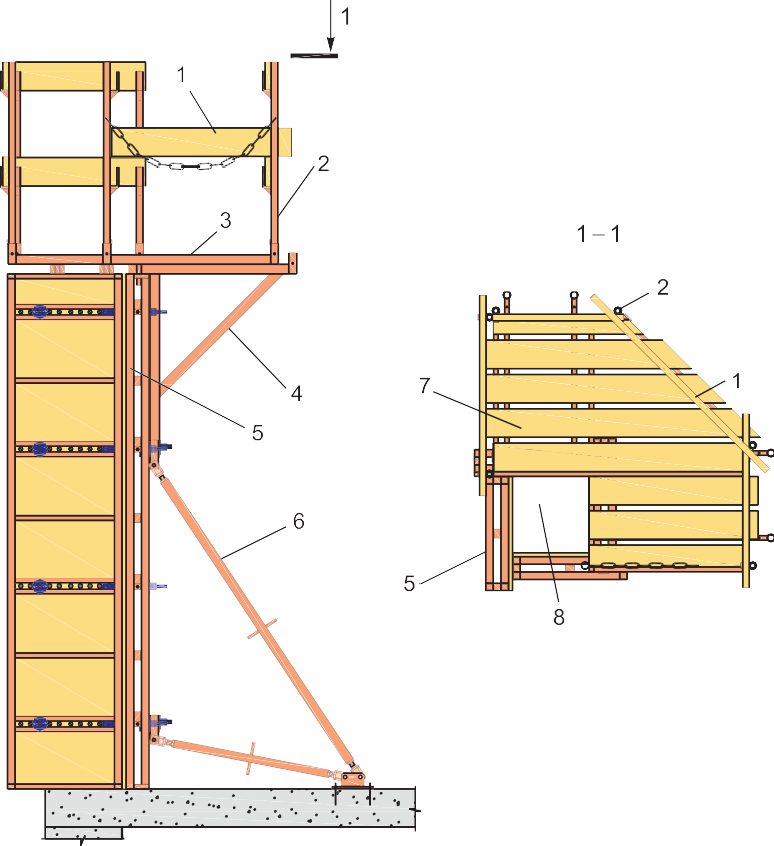

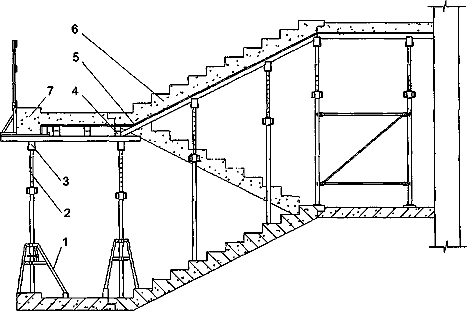

3. Устройство опалубки для монолитных лестничных маршей

Опалубка монолитных лестниц состоит из опорной системы наклонной опалубки маршей и горизонтальной опалубки лестничных площадок. Вследствие наклона возводимого марша возникают вертикальные и горизонтальные нагрузки на опалубку, которые должны быть восприняты опорной системой. Схема опалубки монолитных лестниц приведена на рис. 30.

Рис. 30. Схема устройства опалубки монолитных лестниц: 1 – тренога; 2 – телескопическая стойка; 3 – несущая балка; 4 – распределительная балка; 5 – фанерная палуба; 6 – лестничный марш; 7 – лестничная площадка

Опорная система опалубки маршей состоит из телескопических стоек, опорных башен, треног и индивидуальных подкосов для восприятия горизонтальных нагрузок.

Для устройства опалубки ступеней лестничных маршей применяют специальные фанерные шаблоны, изготавливаемые на стройплощадке в соответствии с размерами ступеней. Крепление шаблона к бетонной стене рекомендуется производить распорными стальными болтами или дюбелями. Применение предложенной технологии устройства опалубки монолитных лестниц позволяет получать высокое качество нижних лицевых поверхностей бетонных конструкций любых типоразмеров.

4. Арматурные работы

При строительстве монолитных каркасных зданий следует применять способ вязки арматуры в построечных условиях: сварка повреждает поверхности палубы из фанеры, что снижает качество лицевой поверхности бетона. Для вязки арматуры используют вязальную проволоку диаметром 1,6 мм по ГОСТ 5781. Допускается применять предварительно отожженную стальную проволоку диаметром от 1 до 2 мм.

Так как при возведении зданий из монолитного железобетона требуется большое количество арматурных изделий различного ассортимента (сетки, плоские и пространственные каркасы, закладные детали и пр.) и геометрических размеров для обеспечения ритмичности комплексного процесса возведения монолитного каркаса здания; на строительной площадке организовывают приобъектный арматурный участок. В состав арматурного участка входят: склад арматуры, участок заготовки, резки и вязки арматурных каркасов. Арматурный участок должен располагаться в зоне действия крана.

Технологический процесс изготовления арматурных изделий для несущих конструкций (колонн, плит перекрытия) из монолитного железобетона включает следующие операции:

- резку прутков на заготовки; гибку арматурных заготовок;

- изготовление из заготовок плоских и пространственных каркасов.

Сейчас разработаны технологические схемы и определен перечень оборудования, обеспечивающих высокую степень механизации изготовления арматурных изделий на строительной площадке.

Механизированная резка прутков арматуры на заготовки требуемой длины выполняется с помощью пресс-ножниц комбинированных. Наиболее распространена марка Н5222А длиной 1885 мм и высотой от фундамента – 1950 мм. Холодная гибка нарезанных заготовок арматуры выполняется на станке гибочном. Размеры наиболее часто применяемого станка гибочного модели СГА-40А – 760 × 770 × 790 мм (h).

Согласно данным технических паспортов, вышеперечисленное технологическое оборудование не разрешается эксплуатировать на открытых площадках – для его эксплуатации требуется как минимум навес.

Армирование колон выполняется готовыми каркасами, которые монтируются с помощью крана до установки опалубки.

Армирование плит перекрытий и покрытия производится в следующей последовательности.

Перед армированием плиты палубу очищают от мусора, грязи, снега, наледи и с помощью распылителя наносят тонкий слой смазки.

Перед раскладкой стержней и вязкой узлов на опалубке размечают места укладки стержней арматуры. Вначале укладывают и вяжут нижнюю сетку плиты, устанавливают дополнительные каркасы в зоне колонн. Верхняя арматура устанавливается на арматурные столики. Для обеспечения защитного слоя следует применять пластмассовые фиксаторы защитного слоя – фиксаторы из отрезков арматуры, подкладки из дерева или щебня не допускаются.

Соединение стержневой арматуры и арматурных изделий следует выполнять в соответствии с требованиями СНБ 5.03.01-02.

5. Бетонные работы

До начала бетонных работ должны быть выполнены все работы по монтажу и смазке опалубки, установке арматуры, закладных деталей, проемообразователей и других элементов.

Для обеспечения качественной укладки и уплотнения бетонной смеси в армированных конструкциях рекомендуется применять литые модифицированные бетонные смеси подвижностью от 15 до 20 см в соответствии с СТБ 1035.

Укладку бетонной смеси в опалубку производят, как правило, способом «кран-бадья».

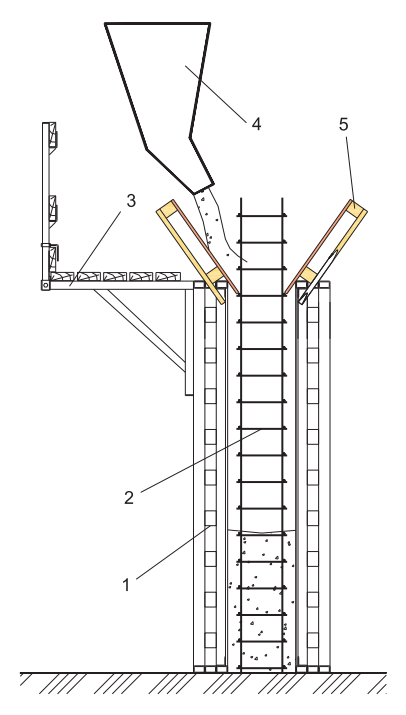

Поскольку арматурные выпуски из опалубки колонн препятствуют укладке бетонной смеси в опалубку, необходимо применять бадьи с боковой выгрузкой бетонной смеси. Дополнительно на опалубку колонн устанавливают съемные фанерные лотки для обеспечения заливки бетонной смеси в опалубку и защиты наружной поверхности щитов от загрязнений смесью. Схема укладки бетонной смеси в опалубку способом «кран-бадья» приведена на рис. 31.

Рис. 31. Схема укладки бетонной смеси в опалубку способом «кран-бадья»: 1 – щит опалубки; 2 – арматурный каркас с выпусками; 3 – подмости для бетонирования; 4 – бадья с боковой выгрузкой; 5 – съемные фанерные лотки

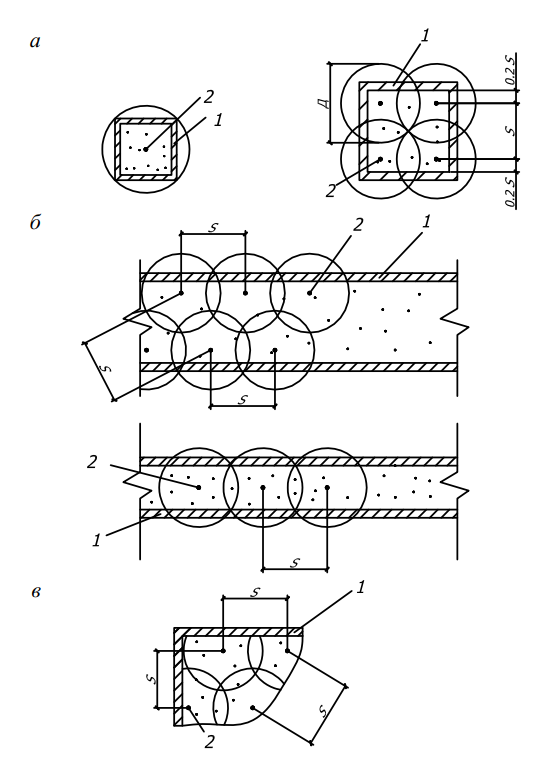

Уплотнение бетонной смеси в опалубке колонн рекомендуется производить глубинными внутренними вибраторами. Марку глубинного вибратора подбирают с учетом формы и размеров колонн, а также того, чтобы расстояние между точками вибрации обеспечивало пересечение уплотняемых областей бетонной смеси. Расстояние между вибратором и опалубкой колонн, даже при применении вибраторов малого радиуса действия, не должно быть менее 10 см. Схемы перестановки вибратора для колонн даны на рис. 32, а.

Форма и размер монолитных конструкций определяют размер вибратора. Необходимый размер внутреннего вибратора зависит от требуемой степени уплотнения бетонной смеси и величины зазора для вибратора.

Расстояние между точками вибрации выбирают так, чтобы уплотняемые области бетонной смеси пересекались. Схемы перестановки вибратора для перекрытий приведены на рис. 32, в.

Рис. 32. Схемы перестановки вибратора: а – для колонн; б – для стен; в – для перекрытия (покрытия); 1 – опалубка; 2 – вибратор; S – шаг установки вибратора; D – диаметр действия вибратора

При уплотнении тонкого слоя бетонной смеси вибратор следует опускать под наклоном. Наклон и направление укладки бетонной смеси должны совпадать.

При непрерывной укладке бетонной смеси слоями область уплотнения должна включать в себя не только уплотняемый слой, но и от 10 до 15 см нижележащего слоя. Это обеспечивает более надежную связь обоих слоев бетонной смеси. Внутренний вибратор нельзя соприкасать с опалубкой.

Следует избегать контакта арматуры с вибратором более 5 с. В противном случае цементное молоко, насыщенное водой, собирается вокруг арматуры, что ухудшает сцепление арматуры и бетона. Кроме того, в этом случае в затвердевшем бетоне могут образоваться трещины над горизонтальными стержнями арматуры.

При виброуплотнении бетонной смеси плит перекрытия толщину плиты контролируют стержневым шаблоном и поверхность разравнивают деревянной гладилкой.

Распалубку монолитных конструкций необходимо производить, когда бетон достигнет распалубочной прочности. Распалубочная прочность монолитных конструкций оговаривается в проектной документации или принимается в соответствии с требованиями действующих ТНПА.

Распалубочную прочность бетона рекомендуется определять по результатам испытаний контрольных образцов бетона, которые должны храниться в одинаковых климатических условиях с монолитными конструкциями. Распалубочную прочность бетона допускается определять непосредственно в конструкции неразрушающими методами.

Демонтаж опалубки монолитных конструкций производят в последовательности, обратной сборке; демонтаж опалубки колонн – Г-образными блоками.

Для отрыва опалубки с палубой из водостойкой фанеры следует применять только деревянные клинья. Применение монтажного крана, лома, кувалды для отрыва опалубки от бетона запрещается.

Распалубку лифтовых шахт производят с помощью распалубочных винтовых раскосов Г-образными блоками.

Распалубка перекрытия весьма специфична. Вызвано это тем, что для ускорения возведения многоэтажных зданий с монолитными перекрытиями рекомендуется применять каскадную технологию: суть ее в том, что после бетонирования перекрытия и набора бетоном минимальной прочности от 2 до 3 МПа приступают к монтажу опалубки вышележащего перекрытия. После набора нижележащим перекрытием распалубочной прочности приступают к бетонированию вышележащего. При этом опалубку под нижележащим перекрытием не снимают.

Монолитное перекрытие (покрытие) начинают распалубливать с середины пролета, что обеспечивает равномерную передачу нагрузок.

Каскадная технология возведения многоэтажных каркасных зданий предусматривает многоуровневую систему подпорок для передачи нагрузки на нижележащие перекрытия с учетом набранной ими прочности. При этой технологии система подпорок должна передавать нагрузки на достаточное количество этажей, чтобы обеспечить восприятие монолитными плитами дополнительных нагрузок без чрезмерных деформаций, превышающих допустимые.

В качестве подпорок или страховочных подпорок следует использовать отдельные телескопические стойки или опорные башни. Порядок и схемы установки и демонтажа подпорок и страховочных подпорок определяются технологическим расчетом и приводятся в ППР или технологических картах.

Подпорка и страховочная подпорка выполняют одну и ту же функцию передачи нагрузки на нижележащее перекрытие. Однако есть существенные отличия в последовательности установки и величине передаваемых нагрузок. Подпорку устанавливают после снятия опалубки с большой площади перекрытия, когда они держат свой собственный вес.

Предполагается, что подпорки не несут никакой нагрузки при их установке. При дополнительном нагружении плиты нагрузка воспринимается плитой и подпоркой. Рекомендуется устанавливать подпорки по одной вертикали на каждом этаже.

Страховочные подпорки устанавливаются при ранней распалубки монолитных перекрытий (при прочности бетона 50–60 % от проектной). Они плотно устанавливают под бетонную плиту после распалубки небольшой площади, не позволяя плите прогибаться от своего собственного веса. Предполагается, что страховочные подпорки несут такую же нагрузку, какую несли телескопические стойки опалубки. Телескопические стойки опалубки, оставленные на месте при распалубке, выполняют такую же функцию, как и страховочные подпорки.

Основные положения терминов «подпорка» и «страховочная подпорка» объяснены в ТКП 45-5.03-23.

Возведение надземной части монолитных каркасных зданий, наряду с бетонными работами, включает устройство наружных и внутренних стен и перегородок из штучных материалов.

Технология устройства наружных стен из штучных искусственных материалов (в основном из блоков), а также внутренних стен и перегородок из штучных материалов принципиально не отличается от технологии, изложенной в гл. 4 и гл. 5. Существенные отличия имеются только при организации производства работ.

Практика показала, что для подачи на рабочее место технологической оснастки (элементы опалубки), материалов (бадьи с бетонной смесью, арматура, поддоны с газосиликатными блоками, кирпичом и др.) эффективны стационарные башенные итальянские краны «TEREX». Основное их преимущество перед башенными передвижными кранами в том, что они не требуют устройства кранового пути.

Краны «TEREX» устанавливаются на четыре опоры, расстояние между которыми составляет около 4,0 м. Основание под опоры выполняется из сборных железобетонных блоков. Марки их выпуска – CBR 21H; CBR 24 PLUS; CBR 28 PLUS; CBR 32 PLUS; CBR 40H. Их грузоподъемность при минимальном вылете стрелы 3,75 м – 4,0 т, для максимального вылета стрелы 32 м – 1,0 т. Перевозятся краны на трейлере.

Ввиду того, что к выполнению работ по каменной кладке стен и перегородок приступают по завершению бетонных работ, рекомендуется следующим образом организовать подачу материалов (поддоны с блоками, кирпичом и др.) на рабочее место каменщиков (подмости).

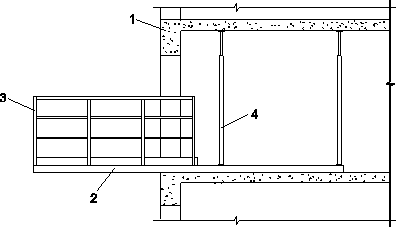

Материалы подаются на нужный этаж здания стационарным башенным краном «TEREX». Прием материалов на этажах выполняется на выносные грузовые площадки (рис. 33).

Рис. 33. Схема установки выносной грузовой площадки: 1 – каркас возводимого здания; 2 – грузовая площадка; 3 – ограждение; 4 – телескопическая стойка

С выносных грузовых площадок поддоны с материалами перемещают с помощью штабелеров (как указывалось, устройств, предназначенных для перемещения, подъема и укладки поддонов) на рабочее место каменщиков и укладывают на подмости.

Рекомендуется использовать штабелеры ручные гидравлические: Eurolifter (Евролифтер); Pramac (Прамак); Xilin (Ксилин) и др. Все они позволяют перемещать груз до 1500 кг и поднимать поддоны на высоту от 1,0 м до 3,0 м.

6. Контроль качества и приемка работ

Согласно ТКП 45-1.01-159 раздел «Контроль качества и приемка работ» должен содержать методы и средства контроля при производстве и приемке строительно-монтажных работ.

Раздел должен содержать следующие подразделы: входной контроль поступающей продукции (ГОСТ 16504);

операционный контроль на стадиях выполнения технологических операций (ГОСТ 16504);

приемочный контроль выполненных работ (ГОСТ 16504).

Входной контроль поступающей продукции согласно табл. 1

СТБ 1958-2009 выполняется для арматурных и бетонных работ.

Операционный и приемочный контроль разрабатываются на основании ТКП 45-5.03-131 и СТБ 1958-2009.

Раздел «Контроль качества и приемка работ» оформляют по форме, приведенной в прил. Г к ТКП 45-1.01-159.

7. Основные положения техники безопасности

Возведение монолитных каркасных зданий необходимо осуществлять с соблюдением требований действующих ТКП «Безопасность труда в строительстве» к опалубочным, арматурным и бетонным работам.

До начала производства работ руководители специалисты и рабочие должны быть ознакомлены под роспись с ППР.

Не допускается одновременное производство работ в двух и более ярусах по одной вертикали без соответствующих защитных устройств (настилов, навесов и т. п.). Настилы опалубки, подмостей и стремянок, расположенные выше 1,3 м от уровня земли или перекрытия, оборудуют перильным и бортовым ограждением. Высота ограждения 1,1 м. Установленная опалубка перекрытий должна иметь ограждение по всему периметру. При работе на высоте более 1,3 м (если невозможно устроить ограждения) рабочих снабжают предохранительными поясами с карабинами (ГОСТ 12.4.089). Места надежного закрепления цепи или каната предохранительного пояса указывают в ППР или технологических картах.

За состоянием всех конструкций опалубки и подмостей необходимо систематическое наблюдение. Состояние опалубки и подмостей должен ежедневно перед началом смены проверять мастер, руководящий соответствующим участком работ на данном объекте.

Устанавливать кранами крупноформатные опалубочные панели и блоки, собранные из щитов, можно в том случае, если элементы составляют жесткую систему. Освобождать установленный элемент опалубки от крюка подъемного механизма разрешено после его закрепления постоянными или временными связями (согласно проекту) и проверки надежности закрепления.

При разборке опалубки необходимо принимать меры против падения элементов опалубки, обрушения поддерживающих элементов или конструкций. Запрещено складировать на подмостях демонтированные элементы. Из досок и фанерной палубы необходимо удалять торчащие гвозди. Все проемы, оставленные в перекрытиях, должны быть после снятия опалубки надежно ограждены.

Монтаж и демонтаж опалубки при скорости ветра более 15 м/с не допускается.

Приготовление и нанесение любых смазок на поверхности опалубки необходимо выполнять с обязательным соблюдением всех требований санитарии и техники безопасности.

Не допускается сбрасывание опалубочных элементов с высоты, демонтаж телескопических стоек и опорных башен без предварительной разборки балок, щитов и палубы.

Строповку опорных башен при монтаже их краном можно производить только за горизонтальные раскосы в местах, оговоренных ППР. Опорные башни и телескопические стойки необходимо устанавливать на прочное основание. Опирать башни и телескопические стойки на грунт, снег и лед не допускается.

При укладке балок в оголовки стоек торец балки должен выступать за ось стойки не менее чем на 100 мм.

Нагрузка на телескопические стойки и опорные башни не должна превышать допустимую.

Временное складирование технологического оборудования, арматуры и т. п. на перекрытии разрешается в пределах допустимых технологических нагрузок на перекрытие, оговоренных в технологических картах.

При производстве арматурных работ ходить по заармированному перекрытию рекомендуется только по временному дощатому настилу шириной от 0,3 до 0,4 м, установленному на временные арматурные столики.

При ведении бетонирования с электропрогревом необходимо соблюдать все правила техники безопасности при зимнем бетонировании.

Технический персонал, обслуживающий системы электрообогрева, должен пройти обучение безопасным методам работы и после проверки знаний квалифицированной комиссией получить соответствующее удостоверение. Дежурные электромонтеры должны иметь квалификацию не ниже III-го разряда.

Рабочие, обслуживающие электропрогрев бетона, снабжаются диэлектрическими сапогами или специальными диэлектрическими галошами, а электромонтеры, кроме того, диэлектрическими перчатками.

Участки электропрогрева должны находиться под непрерывным наблюдением дежурного электрика. Производство работ на участках электропрогрева, за исключением наблюдения за температурой бетона, запрещается.

В темное время суток участок электропрогрева бетона должен быть достаточно освещен.

Источник: extxe.com

Технология строительства высотных зданий

Оразгалиева, К. Т. Технология строительства высотных зданий / К. Т. Оразгалиева. — Текст : непосредственный // Молодой ученый. — 2022. — № 11 (406). — С. 41-48. — URL: https://moluch.ru/archive/406/89585/ (дата обращения: 06.10.2022).

Ключевые слова: строительный котлован, опалубочная система, высотное здание, технология строительства, виброгасители, энергоэффективность.

Введение

Строительство высотных зданий требует нового подхода для обеспечения характеристик, необходимых для зданий такого типа. Новый подход требует усовершенствования технологии строительства и логистических процессов. Кроме того, экология может привести новому взгляду на проектирование, процесс строительства и удовлетворение будущих пользователей высоток.

Устойчивость — еще один важный вопрос в мире высотных зданий. Во всем мире ежедневно происходят технические изменения и достижения, поэтому необходимо использовать понятие устойчивости и применимые технологии для снижения потребления энергии и выбросов CO 2 .

В данной статье представлены структурные и архитектурные технологические решения, применяемые при строительстве высотных зданий, а также перспективы технологического развития, открывающиеся в этой области. Высотное строительство всегда опиралось на технологические инновации в машиностроении.

Технологические инновации, используемые в строительстве высотных зданий, проявляются в различных аспектах: геометрическая форма, фундамент, защита строительного котлована, вертикальная и горизонтальная конструкция, материалы, системы гашения вибрации и энергоэффективность. При проектировании различных архитектурных форм важным аспектом является определение взаимосвязи между формой здания и качеством его строительства.

Высотное здание, благодаря своей форме, может быть очень заметным и узнаваемым элементом городской архитектуры. Сложные формы и требования, вытекающие из высоты зданий, приводят к увеличению нагрузки на конструктивные элементы. Здание реагирует на землетрясения синусоидальными колебаниями. Для противодействия этим силам и ветровой нагрузке, в дополнение к жесткости конструкции, используются самые современные технологии виброгасителей.

Основная часть

1. Строительные котлованы — Строительство и защита

Строительный котлован — это пространство, в котором возводится фундамент, а также горизонтальные и вертикальные элементы надземных этажей здания. Пространство строительного котлована должно обеспечивать доступность для техники и рабочих, но в первую очередь оно должно обеспечивать безопасность рабочих и материальных средств, используемых в процессе строительства.

Выбор строительного котлована зависит от типа возводимого здания, места строительства и особенностей грунта, наличия грунтовых вод и различных других факторов. Проектирование и строительство строительного котлована должно обеспечивать его устойчивость и водонепроницаемость, то есть предотвращать проникновение воды.

Предотвращение проникновения воды является ключевым моментом при проектировании защиты строительного котлована, поскольку глубокие строительные котлованы могут быть необратимо затронуты грунтовыми водами, что ставит под угрозу устойчивость стен котлована и безопасность рабочих. Строительный котлован становится геотехническим сооружением в тех случаях, когда возникают более неблагоприятные обстоятельства, и в этом случае необходимо разработать свой собственный специальный проект.

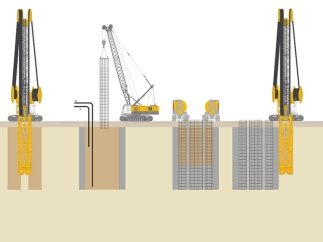

В статье мы представим и объясним несколько решений для строительства и защиты строительных котлованов, а именно: железобетонные диафрагмы, железобетонные сваи и метод «сверху вниз», струйная заливка. Постоянная защита подразумевает, что возведенная конструкция остается в земле как отдельное сооружение, но также часто как несущая часть конструкции будущего здания в виде своего рода постоянной стены. Выбор метода защиты строительного котлована зависит от геологических характеристик грунта, глубины котлована и уровня грунтовых вод. 1.1. Железобетонная диафрагма.

1.1. Железобетонная диафрагма (ограждение)

Диафрагма — это железобетонная сплошная стена, возводимая в грунте и применяемая в качестве защитного элемента в строительных котлованах, в качестве элемента строительной конструкции, в качестве конструкции для устранения оползней, в качестве разделительной конструкции между основными подземными сооружениями, в качестве противофильтрационного экрана и т. д. Строительство включает в себя выемку котлована под защитой бентонитовой опорной подвески, установку спроектированной арматурной сетки и укладку бетона по технологии бетона с предварительно уложенным заполнителем для формирования стены. Спроектированная или построенная железобетонная диафрагма должна выдерживать активную нагрузку окружающего грунта и гидростатическое давление.

Горизонтальные нагрузки воспринимаются и распределяются на анкерные талрепы, закрепленные в окружающем грунте. Стены строятся из последовательных элементов длиной от 2,5 до 5 м, причем сначала возводятся четные стороны, а затем нечетные.

Диафрагмы/ шламовые стены делаются как водозащитный элемент и предназначены для достижения очень большой глубины — более 30 м. В смысле строительства диафрагмы мы различаем несколько фаз, и типичная последовательность работ включает: — строительство направляющей стены — выемка грунта для формирования котлована диафрагменной стены — установка арматуры — укладка бетонного наполнителя / бетонирование — отделка верхней части стены. Строительство направляющей стены выполняется до начала земляных работ. Две параллельные стены из легкого железобетона высотой до 100 см возводятся таким образом, чтобы их верх был выровнен с поверхностью. От пространства между этими стенами зависит размер будущей диафрагмы.

Рытье котлована . При нормальном состоянии грунта рытье котлована производится с помощью грейфера или захвата, или с помощью экскаватора с барабанной фрезой, если грунт содержит мягкие валуны и камни. Последние, называемые грунтом, затем смешиваются с раствором.

Установка арматуры означает установку сборной арматурной обоймы, состоящей из горизонтальной арматурной сетки, к которой приваривается основная арматурная сетка. Основная арматура устанавливается с обеих сторон обоймы. Распорки необходимо устанавливать так, чтобы закрепить защитный слой бетона. Рекомендуемый слой примерно 10 см.

Бетонирование — укладка бетона производится с помощью водонепроницаемых труб, обычно с внутренней стороны около 250 мм. диаметром от 150 до 300 мм, с коническим бункером на верхнем конце над уровнем воды. Первоначально труба касается только дна котлована, чтобы избежать расслоения бетона. По мере укладки бетона вниз, бентонит из раствора вытесняется, так как его плотность ниже плотности бетона. Этап бетонирования должен выполняться в соответствии с техническим заданием и как непрерывный этап.

Рис. 1. Технология строительства диафрагмы

Отделка — Отделка включает удаление верхней части забетонированной диафрагмы, поскольку в верхней части диафрагмы появляется плохой слой толщиной 0,5–0,8 м, который необходимо удалить. Иногда части диафрагмы соединяются перекрывающей железобетонной балкой.

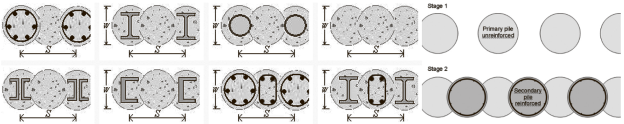

1.2. Железобетонные сваи

Выполнение нагрузок и опор предполагает сооружение армированных и неармированных свай (пилонов), которые могут пересекаться или не пересекаться, образуя защитную стену. Эта стена может дополнительно поддерживаться грунтовыми анкерами или внутренними опорами. Процесс начинается со строительства направляющей, которая задает схему для пилонов.

Затем сооружаются неармированные сваи с промежутком между ними для последующего сооружения армированной сваи. Армированная колонна бурится между двумя неармированными сваями, что создает взаимосвязанную свайную стену из свай с арматурой и без нее.

Секущая стена наиболее подходит для профиля грунта, где уровень воды высок или если есть дополнительные нагрузки на активные стороны. Другая система свай для поддержки стены — это смежные сваи, которые представляют собой армированную свайную стену, где сваи расположены близко друг к другу, но не перекрывают друг друга. Примыкающие сваи подходят для грунта, где уровень воды не высок или регулируется/опускается с помощью надлежащего дренажа. Обе системы дополнительно усиливаются оголовком или конструкцией головной балки, которая, как единая монолитная железобетонная балка, соединяет все сваи. Защитные и сплошные стены свай имеют как анкеры, так и опоры /брашпили, которые обеспечивают им боковую поддержку.

1.3. Геотехническая анкеровка.

Геотехнические или грунтовые анкеры — это специальный элемент геотехнических сооружений, используемый для усиления и укрепления естественного рельефа за профилем грунта или защитных сооружений, установленных для защиты строительного котлована с помощью железобетонных диафрагм или свай. Анкеры передают нагрузку от конструкции на окружающий грунт.

Для выбора подходящего анкера необходимо определить основные составляющие:

— часть породы или грунта, обеспечивающая надежную передачу усилия от анкера к грунту;

— значение нагрузки, которая анкер принимает на себя;

— прочность и долговечность, а также размеры выбранного анкера;

— подход/метод выполнения закрепления;

— программа предварительного напряжения анкера;

— передача и испытание выполненных анкеров.

Выполнение полного геотехнического анкера/грунтового анкера можно разделить на четыре основные операции:

— изготовление, транспортировка, хранение, сборка и установка анкеров;

Рис. 2. Обзор порядка и способов выполнения армированных свай

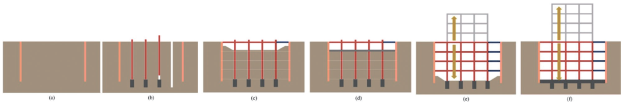

1.4. Метод «сверху вниз»

Метод «сверху вниз» выемки и укрепления строительного котлована является более новым технологическим методом, используемым в особых случаях. В этом методе, вместо геотехнических анкеров, используется метод выпирания потолочных панелей. Преимуществами этого метода являются:

— Безопасность, в смысле устранения воздействия на соседние здания;

— Экономия времени, благодаря отсутствию времени, необходимого для выполнения анкеровки;

— Построенная диафрагма также используется в качестве стен по периметру подземной части здания;

— Экономия средств и времени на выполнение монолитных опорных плит на уровнях с выпиранием.

Рис. 3. Метод «сверху вниз» по шагам

Следует отметить, что этот метод требует высокой точности изготовления стальных стержней, устанавливаемых в сваи, а также точного проектирования диафрагмы и установки постоянных соединительных элементов, содержащих уплотнительные прокладки. Большим преимуществом метода является перспектива одновременного выполнения работ в подземной и надземной части здания.

После завершения работ по устройству диафрагмы котлован выкапывается. Отличие этого метода заключается в том, что после рытья котлована следующим этапом является бурение под сваи и колонны и установка этих элементов. Сваи принимают на себя нагрузку до окончания монтажа панели, на которую они действуют синергетически.

После завершения монтажа добавляется опалубка для бетонирования потолочного перекрытия, при необходимости с отверстием для эвакуации вынутых материалов. Сваи принимают на себя всю нагрузку до тех пор, пока не будет построена фундаментная плита, после чего элементы действуют совместно.

В подфундаментной части здания оставляют отверстия для обеспечения эвакуации вынутого грунта наружу, а также для транспортировки строительных материалов внутрь. Эти проемы также служат для проветривания во время строительства. После бетонирования первой потолочной плиты работы перемещаются на один этаж вниз, что осуществляется машинами через отверстие в сооруженной плите.

Под этой потолочной плитой начинается выемка грунта для следующего подземного уровня/этажа. После того, как земляные работы под потолочным перекрытием выполнены на необходимую глубину, а вынутый грунт вывезен из строительного котлована, начинается строительство следующего потолочного перекрытия. Это может быть сделано двумя способами, один из которых заключается в том, что опалубка перекрытия устанавливается на земле, а другой — в том, что опалубка потолочного перекрытия выполняется с помощью подвесок, прикрепленных к потолочному перекрытию верхнего этажа.

2. Технология и опалубка для выполнения железобетонной конструкции

Опалубка — это, как правило, временная конструкция, возведенная для целевого назначения, она используется в течение ограниченного времени. Чтобы утверждать, что опалубка имеет оптимальный дизайн и конструкцию, она должна быть способна воспринимать и удерживать нагрузку свежего бетонного раствора, вибрации и собственный вес. Под давлением нагрузки она должна оставаться неизменной в своей проектной форме, то есть без деформаций, таких как выпуклости или прогибы, поскольку строительство высотных зданий может быть очень сложным, а в некоторых случаях, когда речь идет о крученых башнях, конструкция не одинакова ни на одном из этажей.

2.1. Критерии выбора опалубки

Для того чтобы опалубочная система была рациональной и экономичной, необходимо составить проект опалубки, гарантирующий безопасное, эффективное и рациональное решение, которое гарантирует сокращение технологического цикла и быстрое возведение объекта. При выборе опалубочной системы следует учитывать гибкость и модульность системы, обеспечивающие экономию фонда рабочих часов (согласование сроков строительства), а также ее адаптивность к изменениям геометрии строительной конструкции.

2.2 Классификация опалубки

Опалубка может быть классифицирована по нескольким критериям, но основное деление обычно происходит в соответствии с типом конструкции, технологией строительства и материалом, из которого изготовлена опалубка. Опалубки бывают:

— для вертикальных конструкций;

— для горизонтальных и наклонных конструкций.

2.2.1. Опалубка для вертикальных конструкций

Опалубка для строительства вертикальных несущих конструкций является технологически передовым оборудованием, предъявляющим высокие требования к критериям, которым должны соответствовать как опалубка, так и несущая конструкция. Существует несколько технологических решений для опалубки, используемой при возведении вертикальных конструкций — от небольшой переносной опалубки, используемой для возведения колонн и стен, до крупной скользящей опалубки.

2.2.1.1. Технологии с большими переносными опалубочными системами

Эта технология характерна тем, что крупногабаритная переносная опалубка изготавливается на центральном заводе, а затем транспортируется на строительную площадку, где с помощью кранов монтируется на месте использования. Опалубка площадью до 50 м 2 занимает большое пространство для хранения на строительной площадке и требует кранов определенной грузоподъемности из-за большого веса. Количество применений (квота повторного использования) составляет от 100 до 300 применений, в зависимости от качества обслуживания. Опалубка состоит из облицовки и несущей конструкции, которая не разбирается в процессе эксплуатации, если не требуется ремонт или регулярное обслуживание. Конструкция обычно изготавливается из металла, состоящего из решетчатых балок или «U«-образных профилей, а обшивка — из древесных плит.

2.2.1.2. Технология с небольшими переносными опалубочными системами

Эта технология характеризуется наличием сборных опалубочных щитов с несущими рамами из металла, алюминия, синтетики или стали, и облицовкой из сборных деревянных конструкций или синтетических материалов. Панели имеют стандартную высоту одного этажа и различную ширину для адаптации к плану несущих перекрытий и перегородок.

Эта опалубка, благодаря своей гибкости, позволяет выполнять «опалубку» и изготавливать стены различной длины и толщины. Количество использований достигает 300 раз при условии регулярного технического обслуживания. Также запатентована сверхлегкая опалубка, изготовленная из инновационных композитных материалов на основе полимеров. Опалубка легко манипулируется и переносится, легко собирается и решает все детали соединений и профильных частей.

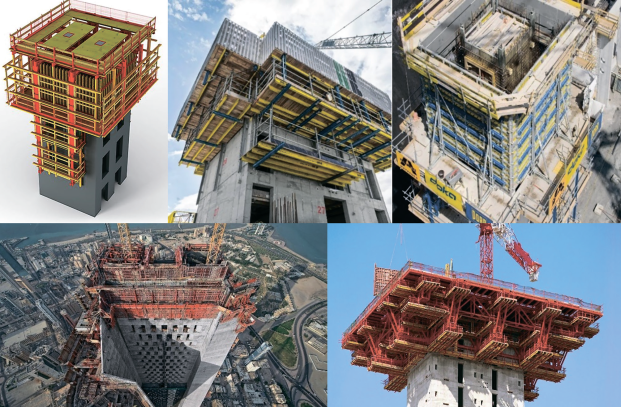

2.2.1.3. Переставная, скользящая и подъемная опалубка

Более эффективное и простое строительство высотных зданий стало возможным благодаря таким изобретениям, как скользящая и подъемная опалубка, бетононасосы и использование кранов большой грузоподъемности. Скользящая опалубка позволяет ускорить строительство высотных зданий и сократить технологические перерывы в строительных циклах. Этот вид опалубки позволяет «скользить» по встроенному бетону, при этом толщина бетона по всему периметру остается одинаковой, а значит — можно непрерывно работать над зданием, особенно над зданиями правильной формы, с выраженным высотным габаритом.

Под подъемной опалубкой понимается крупногабаритная опалубка для стен, которая зависит от грузоподъемности башенных кранов, поэтому их перебрасывают с одного фронта работ на другой. Этот вид опалубки применяется в виде изделий, приспособленных для перемещения с позиции на позицию с помощью кранов или гидравлических прессов. Самым большим преимуществом является ее гибкость и устойчивость на высоте, благодаря рабочим связям/клипсам.

Рис. 4. Платформы для самоподъемной опалубки

Подъемно-переставная опалубка — это сборно-разборная опалубка, используемая для строительства стен высотных зданий, где стены должны быть выполнены в непрерывной форме по всей высоте. Опалубка монтируется и демонтируется по высоте сечения стены. Система подъемно-переставной опалубки состоит из подъемной консоли, которая крепится к нижней, уже забетонированной части стены.

На консоли может быть подвешена рабочая платформа для возможного ремонта и последующей отделки стен. Перемещение подъемной консоли и других элементов опалубки, а также подвешенной рабочей платформы и лесов на вершине опалубочного элемента осуществляется с помощью крана или другого источника для подъема. Такая система позволяет выполнять работы на обеих сторонах стены одновременно. Работа обычно делится на 3 этапа: сначала выполняется участок стены определенной высоты, затем верхняя часть опалубки отделяется от стены для очистки и осмотра, и, наконец, вся система поднимается на следующий участок.

2.2.2. Опалубка для горизонтальных конструкций

Опалубочные конструкции, используемые для строительства горизонтальных железобетонных перекрытий, изготавливаются в виде заранее подготовленных модульных комплектов по размерам сетки вертикальных несущих элементов. Они могут быть изготовлены как легкими и небольших размеров, так и в виде тяжелых сборок опалубочных столов.

2.2.2.1. Опалубочная система из элементов мелкощитовой опалубки

Опалубочная конструкция собирается из элементов небольших размеров, которые устанавливаются в заранее подготовленные оболочки, расположенные согласно проектной схеме. Опалубка, как правило, регулируемая, металлическая и опирается на специально разработанные вертикальные опоры, которые позволяют быстро снять опалубку и одновременно служат опорой для готовой горизонтальной конструкции. Опалубка из небольших переносных щитов со специально разработанной системой горизонтальных оболочек из дерева или металла и металлическими опорными элементами, которые позволяют быстро снять опалубку и одновременно служат опорой для готовой потолочной конструкции.

2.2.2.2. Настольная опалубочная система

Настольная/лежачая опалубка — это крупная предварительно собранная опалубка для железобетонных перекрытий, часто заранее определенного размера, соответствующего расстоянию между несущими вертикальными конструкциями (колоннами или стенами), образующими полный пролет перекрытия. При определении габаритов опалубки необходимо учитывать маневрирование и вертикальную транспортировку, подъем на верхний этаж с помощью подъемных платформ и принимать во внимание грузоподъемность башенного крана на строительной площадке. Несущая конструкция выполняется из металла, а ее высота регулируется, чтобы облегчить эвакуацию с одного объекта и перемещение на другой. Этот тип опалубки требует, чтобы несущие стены были поперечными и с открытыми фасадами для демонтажа и эвакуации опалубки потолочной конструкции и подъема ее на следующий этаж.

Рис. 5. Настольная опалубка

В высотных виброгасителях обычно используются элементы, обладающие вязкой фрикционной (вязкостной) способностью. Устройства обычно выполняются в виде цилиндров, содержащих жидкости, с перфорированными или неплотно прилегающими поршнями, перемещающимися внутри пространства. При передаче поршню некоторого движения в бампере цилиндра возникает сила вязкого трения, пропорциональная скорости поршня. В то же время необходимо обеспечить стабильность вязкостных свойств масел или других жидкостей, используемых в гасителях колебаний. Таким образом, каждое колебание массы рассеивает часть энергии вибрации конструкции и уменьшает амплитуду и ускорение ее колебаний.

Рис. 6. Виброгасители, установленные в башнях Francis Shangi-La (Филиппины) и Taipei 101 (Тайвань)

Заключение

Учитывая все особенности высотных зданий, достижение низкого энергопотребления является сложной задачей. Высокое энергопотребление в высотных зданиях повлияло на поиск инновационных решений для повышения энергоэффективности в этой области.

В данной статье представлен обзор основных технологических достижений путем предварительного обследования отдельных высотных зданий, построенных в последнее десятилетие, с акцентом на их геометрию, конструкцию и систему строения, сложные элементы и системы гашения вибрации, устойчивость к внешним воздействиям и подобные характеристики. Технология строительства высотных зданий очень требовательна и довольно специфична в некоторых технологических процедурах, а применяемый технический подход зависит от использования строительных материалов в процессе строительства. Рентабельность всего проекта сильно зависит от времени, необходимого для строительства, поэтому очень важно тщательно спроектировать и спланировать строительную площадку — особенно если объект возводится в густонаселенном и развитом районе, с затрудненным доступом к площадке, а также выбрать оптимальные технологии для различных строительных работ. Одним из преимуществ строительства высотных зданий является общая повторяемость большего количества этажей, что позволяет использовать стандартизированные и модульные элементы, устанавливаемые с использованием рутинных процедур. Больший прогресс в строительстве объектов был достигнут за счет развития и совершенствования оборудования, а также технологических процедур в методе строительства.

- Retaining structures. — Текст: электронный // www.geotech.hr: [сайт]. — URL: https://www.geotech.hr/en/top-down-construction-method/ (дата обращения: 17.03.2022).

- Samuele, Infanti VISCOUS DAMPERS FOR HIGH-RISE BUILDINGS / Infanti Samuele, Robinson Jamieson, Smith Rob. — Текст: непосредственный // The 14 th World Conference on Earthquake Engineering. — Beijing, China:, 2008. — С. 2–7.

- Secant Pile Wall Construction. — Текст: электронный // railsystem.net: [сайт]. — URL: http://railsystem.net/secant-pile-walls/ (дата обращения: 08.03.2022).

- Types of Table Form Shuttering. — Текст: электронный // theconstructor.org: [сайт]. — URL: https://theconstructor.org/building/table-form-shuttering-types-advantages/35944/ (дата обращения: 10.03.2022).

- Самоподъемная система опалубки. — Текст: электронный // peri.kz: [сайт]. — URL: https://www.peri.kz/products/formwork/civil-engineering-solutions/climbing-systems/acs-self-climbing-system.html (дата обращения: 13.03.2022).

- Смородинов М. И., Федоров Б. С. Устройство фундаментов и конструкций способом «стена в грунте». — М.: Стройиздат, 1986–216 с.

- Технология выполнения опалубочных работ. — Текст: электронный // dwgformat.ru: [сайт]. — URL: https://dwgformat.ru/2020/02/16/tehnologiya-vypolneniya-opalubochnyh-rabot/ (дата обращения: 17.03.2022).

Основные термины (генерируются автоматически): строительный котлован, опалубка, здание, строительство, конструкция, потолочное перекрытие, свая, опалубочная система, стен, строительная площадка.

Источник: moluch.ru

Высотное строительство из монолитного железобетона

Высотные здания являются уникальными объектами с точки зрения архитектуры, конструкций, технологий возведения, эксплуатации и обеспечения их безопасности. В Беларуси к таковым принято относить многоэтажные здания жилого назначения высотой 75 м, общественного и многофункционального назначения высотой 50 м. За высоту принимают разность отметок от поверхности проезжей части ближайшего к зданию проезда до отметки пола верхнего этажа, не считая технического [1]. В мировой практике официально высоту здания оценивает Совет по высотным зданиям и городской среде (The Council on Tall Buildings and Urban Habitat, CTBUH) – от уровня тротуара у главного входа по четырем категориям:

до уровня последнего этажа;

до крыши сооружения;

до верха конструктивных элементов здания;

до архитектурной вершины сооружения (верхней точки шпиля, мачты, антенны, флагштока).

В настоящее время первенство среди построенных зданий удерживают:

башня «Бурж Дубай» высотой 818 м в г. Дубае (ОАЭ);

башня «Тайбэй 101» высотой 509 м (КНР);

башня «Сирс Тауэр» высотой 527 м (США).

Самой высокой (553 м) среди отдельно стоящих конструкций, которая не попадает под определение «здание», является телебашня «Си-Эн Тауэр» (Канада).

В мире существует негласное правило, что страны, построившие высотки, входят в своеобразный клуб, членство в котором весьма престижно. К строительной элите сегодня подтягиваются наши соседи: Россия, Украина и Казахстан. Высотное строительство активными темпами развивается во всем мире. Тон ему задали еще в конце XIX столетия США, считающиеся родиной небоскребов.

В Европе первые высотные сооружения появились только в 1950–1960-х годах с отставанием от Америки на полвека. Позднее в погоню за высотой зданий активно включились страны Юго-Восточной Азии и Персидского залива. Весьма впечатляет опыт Китая. Гонка за высоту продолжается.

Республика Беларусь делает первые шаги в деле освоения высотного строительства. Оно, безусловно, ознаменует переход на совершенно новый, более высокий научно-технический уровень конструирования здания, обеспечения надежности и безопасности сложных инженерных систем, применения новых материалов и технологий интенсивного возведения, средств измерения и контроля за строящимся сооружением. Огромная ответственность за проектирование, возведение и эксплуатацию высоток такова, что права на ошибку не дано [2]. Специалисты РУП «Институт БелНИИС» принимают самое непосредственное участие в создании и становлении белорусской школы высотного строительства.

Тенденции строительства высотных зданий

Архитектурное разнообразие современных высотных сооружений требует соответствующего конструктивного решения самого каркаса зданий. Первые небоскребы возводились на основе стального каркаса, жесткость которого обеспечивалась исключительно решеткой стальных колонн. Использование стальных каркасов, однако, имеет свои плюсы и минусы. Высокая стоимость, низкий предел огнестойкости, ограничения конструктивного плана и др. составляют отрицательную сторону вопроса [3].

Начиная с 1960-х годов востребованы комбинированные сталебетонные каркасы. В последние десятилетия превалирующим конструктивным материалом для небоскребов стал монолитный железобетон. Упор на него сделан в Европе, ему же отдают предпочтение страны Юго-Восточной Азии и Персидского залива. Применение монолитного железобетона в зданиях высотой до 70 этажей позволяет повысить их жесткость, огнестойкость конструкций, гарантирует большую устойчивость против прогрессирующего обрушения, содействует быстрому затуханию колебаний и делает возможной реализацию смелых архитектурных замыслов.

Достигнутый уровень технологии монолитного бетона, несомненно, способствует развитию этого вида строительства, что немаловажно. Поэтому в Беларуси высотные здания будут возводиться из монолитного железобетона. За последнее десятилетие в нашей стране сделаны весьма заметные и ощутимые шаги в деле создания и массового освоения новых конкурентоспособных опалубочных технологий, технологий модифицированного бетона, технологий возведения каркасных зданий, уникальных объектов и др. [4].

РУП «Институт БелНИИС» с целью изучения мирового опыта и тенденций в высотном строительстве принимало участие в международной конференции Совета СТВИН в Москве в 2008 г., других международных конференциях по высотному строительству в Москве и Киеве. Следует отметить, что ведущие мировые фирмы весьма неохотно делятся наработками и не раскрывают свои технические ноу-хау. Достаточно подробный анализ опыта строительства небоскребов в США, Канаде, странах Европы и Азии приведен в вышедшей в 2010 г. монографии известного российского ученого Ю.Г. Граника [5].

Возможность более тщательно на практике изучить особенности проектирования, строительства, контроля качества и мониторинга дает посещение строящихся небоскребов. Специалисты РУП «Институт БелНИИС» побывали на стройплощадках самых высоких зданий в мире. Коротко остановимся на результатах их посещения.

Китай уделяет значительное внимание данному виду строительства. В таких мегаполисах, как Шанхай, Пекин, Харбин и др., упор сделан на возведение небоскребов из монолитного железобетона (рис. 1, 2). Следует отметить, что в ряде регионов Китая сейсмичность может достигать 8–9 баллов.

В этих условиях каркас из монолитного железобетона ведет себя прогнозируемо и обеспечивает устойчивость зданий при неблагоприятных сейсмических воздействиях. Проектирование и строительство небоскребов контролируется государством. Достаточно сказать, что в этом процессе разрешено участвовать лишь двум фирмам – Шанхайской и Пекинской строительным компаниям, к квалификации и опыту персонала которых предъявляются очень высокие требования.

Освоение высотного домостроения Китай начал с совместного с иностранными компаниями (в основном США) проектирования и возведения подобных зданий. В настоящее время опыт Китайской Народной Республики позволяет самостоятельно осуществлять большую программу строительства жилых и административных сооружений в высотном исполнении.

Несмотря на мировой экономический кризис, процесс появления новых высоток в КНР не сбавляет оборотов. В ноябре 2010 г. группа специалистов РУП «Институт БелНИИС» при содействии Шанхайской строительной ассоциации посетила стройплощадку самого высокого – 632 м – здания в г. Шанхай (рис. 3). Мы и в дальнейшем будем внимательно наблюдать за этой стройкой.

Объект запроектирован американской компанией на основе сталебетонного каркаса. В качестве исходных взяты американские нормы с учетом требований китайской нормативной базы по нагрузкам, безопасности и пр.

Как выяснилось в ходе бесед со специалистами, – и это мировая практика – проектирование самого здания и разработка технологии его возведения ведутся параллельно и неотделимо друг от друга. К строительству приступают только после проверки независимыми организациями-экспертами всей проектной и технологической документации.

Очень тщательно выполняют фундаменты и подземную часть сооружения. К возведению каркаса приступают только после устройства и контроля качества всего фундамента, представляющего собой свайное поле из буронабивных свай, объединенных жесткой фундаментной плитой. Количество свай – 3000 штук, длина – 89 м, диаметр – 1,0 м, расстояние между сваями в осях – 3,0 м, толщина плиты – 3,0 м (рис. 4). Подземные этажи будут возводить по технологии «сверху-вниз».

Предполагаемый общий срок строительства с 2008 по 2014 г. В здании применяются в основном материалы и конструкции китайского производства, рабочие и ИТР на стройплощадке – местные жители.

Посещение группой специалистов нашего института строительной площадки самого высокого здания в мире – башни «Бурж Дубай» (BURJ DUBAI) в г. Дубай (рис. 5) следует отметить особо.

Проект Тhe Burj Tower разработали архитекторы и инженеры фирмы Skidmore, Owings нет полных данных по их эксплуатации и мониторингу; мало изучены составляющие этого процесса в Америке, Азии и Европе. Надо признать, наши знания и компетенции по высотному строительству, как и ближайших соседей, пока недостаточны, чтобы делать определенные обобщения, и ни в коей мере не снимают те сложности, неопределенности и риски, которые ожидают всех участников процесса – заказчиков, инвесторов, проектировщиков, строителей, эксплуатационщиков.

Вместе с тем концентрация научного потенциала и консолидация усилий проектных, изыскательских и других организаций принесла свои плоды. В немыслимо сжатые сроки разработаны, согласованы и утверждены два нормативных документа по высотному строительству.

В разработке ТКП 45–3.02–108–2008 «Высотные здания. Строительные нормы проектирования» принимали участие ведущие специалисты РУП «Институт БелНИИС» (руководитель М.Ф. Марковский), БрГТУ, БНТУ, НИИ ПБ и ЧС МЧС РБ, ряда ведущих проектных институтов республики.

Плодотворными оказались усилия разработчиков в плане совмещения конструкционных подходов с требованиями пожарной безопасности и эксплуатации высотных зданий. Что касается их высоты, то нормативами вводится ограничение до 200, а для жилых зданий – до 100 м. Выше этой отметки, как правило, располагается зона смога города. И в этом случае потребуется устройство специальной системы вентиляции жилых домов.

Концептуально в рассматриваемом документе нашли отражение многие вопросы конструирования высоток из монолитного железобетона, устройства различных инженерных систем, расчета на прогрессирующее обрушение, учета сейсмических нагрузок, особенности расчета ветровых нагрузок и др. Они заслуживают отдельных публикаций, и мы на них подробно не останавливаемся.

Разработка второго не менее важного норматива ТКП-1.03–109–2008 «Высотные здания из монолитного железобетона. Правила возведения» [8] явилась весьма своевременной и актуальной задачей и также легла на плечи в основном специалистов РУП «Институт БелНИИС» (руководитель М.Ф. Марковский). В документе акценты сделаны на современные технологии возведения монолитных конструкций с применением различных опалубочных систем, оборудование для строительства на высоте, методы организационно-технологической подготовки и др. Обращается внимание на необходимость совместной разработки конструкций и технологии возведения монолитных каркасов здания.

Однако оба норматива не могут отменить многие неопределенности и риски, присущие высотному строительству на всех стадиях инвестиционного процесса. При проектировании возникают трудности с учетом специфических нагрузок и их сочетаний (ветровые нагрузки, прогрессирующее обрушение, возможности терактов, пожаров и т.д.). Не менее сложна задача обеспечения совместной работы в несущих конструкциях различных материалов, а также неравномерная нагруженность различных элементов каркаса.

Для строителей каждая высотка – уникальный объект со своими технологиями, опалубками, механизмами. И всякий раз они сталкиваются с новыми проблемами (рис. 8). При эксплуатации столь сложных строительных объектов неизбежны трудности с обеспечением надежной работы инженерных сетей и систем пожарной безопасности. Естественно, что инвесторы подвергаются рискам труднопрогнозируемых затрат на реализацию проекта высотного здания.

Научное сопровождение строительства высотных зданий

Проектирование высотных зданий следует выполнять в соответствии со Специальными техническими условиями (СТУ). Они разрабатываются с учетом основных положений Технического кодекса установившейся практики с целью конкретизации требований к архитектурно-планировочным и конструктивным решениям, уточнения противопожарных требований, требований к инженерным системам, системам мониторинга как на стадии возведения, так и на стадии эксплуатации, а также излагают порядок осуществления научно-технического сопровождения строительства высотного здания и др. Практика создания СТУ на высотные сооружения существует в России и Украине.

С целью нормализации и упорядочения системы разработки, согласования и утверждения СТУ Министерство архитектуры и строительства поручило специалистам РУП «Институт БелНИИС», «Стройтехнорм», НИИ ПБ и ЧС МЧС РБ разработать ТКП 45–1.01-… «Специальные технические условия в области архитектуры и строительства. Порядок разработки, построения, изложения, согласования и утверждения» [9]. Подготовка документа завершена в 2010 г.

Технический кодекс установившейся практики распространяется не только на высотные сооружения, но и на сложные экспериментальные объекты, на которые отсутствуют нормы проектирования. В соответствии с ним СТУ разрабатываются организациями, уполномоченными Министерством архитектуры и строительства и Министерством по чрезвычайным ситуациям. Для высотных зданий и сооружений из монолитного железобетона уполномоченными организациями определены РУП «Институт БелНИИС»; для разделов СТУ, содержащих противопожарные требования к объектам, – НИИ ПБ и ЧС МЧС РБ. Они уже имеют опыт совместной разработки СТУ для ряда проектируемых высоток в Минске.

Важным и обязательным условием является научно-техническое сопровождение и осуществление мониторинга поведения высотного здания в процессе его строительства и эксплуатации. В этом деле специалистами БелНИИС накоплен неоценимый опыт при возведении таких уникальных для республики объектов, как Национальная библиотека, Витебский амфитеатр, комплекс «Минск-Арена» [10] и др.

Под научным сопровождением понимается широкий круг решаемых задач. Это не только контроль качества бетонной смеси и бетона в конструкциях, арматуры и других материалов независимыми аккредитованными лабораториями.

Конструирование каркаса, технология возведения высотного здания из монолитного железобетона не менее ответственная задача, чем само проектирование, и они ведутся параллельно. Это правило, выработанное мировой практикой, не подвергается пересмотру даже опытными фирмами. Главный упор, помимо функций контроля качества материалов и работ, делается на разработку и внедрение новых технологий строительства из монолитного железобетона, активное продвижение принципов технологичности конструкций в реальную практику, исследование нагрузок и воздействий на стадии возведения, осуществление мониторинга конструкций и грамотной интерпретации его результатов, анализ конструктивно-технологических решений несущих элементов каркаса с целью обеспечения надежности и безопасности высотных зданий и др. Практическая деятельность ставит все новые и новые задачи, которые не отражены в нормативной документации и нуждаются в научно обоснованных подходах.

В настоящее время в Беларуси внимание приковано к реализации проекта «Административно-торговый центр по проспекту Победителей, 7 в г. Минске» (высота 130 м) (рис. 9), высота его монолитного железобетонного каркаса уже перевалила за половину. Научное сопровождение строительства этого здания ведет РУП «Институт БелНИИС». Наши специалисты оказали также существенную помощь на начальном этапе возведения еще одной высотки – «Бизнес-центра по ул. М. Танка» (высота по отметке верха шпиля – 132 м).

Первый опыт выявил ряд проблем и особенностей по всем направлениям, которым не уделялось должного внимания. Прежде всего нуждается в преодолении психологический барьер практически всеми участниками инвестиционного проекта. Поскольку они имеют дело не с рядовым объектом, а с очень ответственным сооружением, приступать к его строительству следует только после полноценной экспертизы всего проекта и в первую очередь разделов, касающихся фундаментов и каркаса.

Дублирующие расчеты каркаса здания двумя независимыми организациями с использованием различных программных комплексов являются обязательными. Это мировая практика. К сожалению, имелись попытки параллельного проектирования и строительства самого каркаса здания, что недопустимо.

Считаю необходимым еще раз напомнить, поскольку в этом проявляется определенное недопонимание, что проектирование и разработка технологии возведения здания должны идти одновременно. Нельзя приступать к строительству уникальных объектов, какими являются высотки, без полноценной и детальной технологической документации.

От этого зависят качество строительства и безопасность производства работ на высоте. Не менее актуален вопрос мониторинга как за поведением здания в ходе строительства и эксплуатации, так и близлежащих строений, оказавшихся в зоне влияния строительной площадки. Подобную работу специалисты РУП «Институт БелНИИС» выполняют на возводимом высотном здании по пр. Победителей в Минске.

Эти и многие другие специфические вопросы найдут отражение в наших будущих публикациях.

Учитывая важность и актуальность высотного строительства для нашей страны, по заданию Министерства архитектуры и строительства Республики Беларусь РУП «Институт БелНИИС» выполняет комплекс научно-исследовательских работ, среди которых:

разработка конкурентоспособной технологии возведения монолитных каркасов высотных зданий;

разработка высококачественных модифицированных бетонов с высокими эксплуатационными показателями;

разработка бессварочных соединений арматуры на основе винтовых муфт;