Под организацией строительства понимают комплекс мероприятий, определяющий метод выполнения работ, численность и расстановку трудовых и материально-технических ресурсов, их взаимодействие и порядок использования, а также систему управления или в течение всего периода строительства.

Технология применительно к дорожно-строительным работам – это совокупность приемов и способов разработки и перемещения грунтов, строительных материалов и полуфабрикатов, монтажа и обработка их в дорожных конструкциях, выполняемых в определенной последовательности и режима с целью сооружения дороги.

Последовательность строительства устанавливается исходя из деления всех дорожно-строительных работ на три периода: подготовительный, основной и заключительный.

В подготовительный период осуществляется организационно-техни-ческая подготовка строительства для обеспечения его развёртывания на начальных участках, определённых проектом организации строительства.

В основной период выполняют все строительные работы.

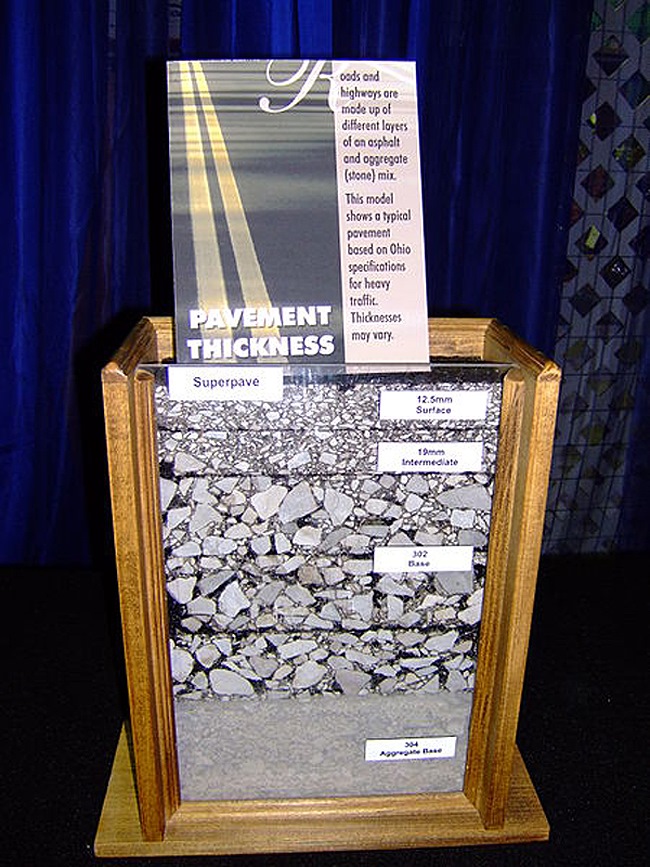

Что такое дорожная одежда?

В заключительный период ликвидируют базы и другие временные сооружения, проводят рекультивацию земель.

Все виды работ по строительству автодорог разделяются на:

· заготовительные – включают подготовку и хранение материалов, полуфабрикатов и деталей, изготавливаемых предприятиями стройиндустрии (заготовка камня, приготовление асфальтобетона, изготовление конструкций мостов, труб, дорожной обстановки);

· транспортные – производится перевозка дорожных материалов ав-томобильным, железнодорожным или водным транспортом. В эту группу работ входит доставка материалов и полуфабрикатов на склады, заводы, промежуточные базы и на места непосредственной укладки;

· строительно-монтажные работы – выполняются работы по возве-дению всех элементов поперечного профиля дорог, устройство до-рожной обстановки, строительство зданий и сооружений дорожной инфраструктуры.

По равномерности и повторяемости дорожно-строительные работы разделяются на линейные и сосредоточенные.

Линейные – работы, объёмы которых равномерно распределены по всему объекту. К ним относятся: земляные работы, устройство оснований и покрытий, устройство водопропускных труб, небольших подпорных стенок и др.

Сосредоточенные – работы большой трудоёмкости, сосредоточенные на незначительном протяжении ( мосты, большие выемки и насыпи, дорож-ные развязки на нескольких уровнях, водопропуски большого расхода ).

Для организации линейных работ применяются два метода: поточный и раздельной организации. Поточным методом выполняются дорожно-строительные работы на всех линейных объектах, имеющих достаточную протяжённость. Комплексный поточный метод предусматривает непрерыв-ное и равномерное производство в течение всего периода строительства. Если протяжённость участка дороги недостаточна и периоды развёртывания и свёртывания потока превышают время его эффективной работы, то работы ведутся методом раздельной организации, при котором каждый строительный процесс выполняется самостоятельно.

Понятие о технологии и организации дорожно-строительных работ.

Под организацией строительства понимают комплекс мероприятий, определяющий метод выполнения работ, численность и расстановку трудовых и материально-технических ресурсов, их взаимодействие и порядок использования, а также систему управления или в течение всего периода строительства.

Технология применительно к дорожно-строительным работам – это совокупность приемов и способов разработки и перемещения грунтов, строительных материалов и полуфабрикатов, монтажа и обработка их в дорожных конструкциях, выполняемых в определенной последовательности и режима с целью сооружения дороги.

Технологии и методы доводки в дорожном строительстве, технологические процессы строительного производства дорожной отрасли, виды строительных материалов, изделий и конструкций, машин и оборудования в дорожном строительстве.

Технологии и методы доводки в дорожном строительстве (?)

К технологическим процессам строительства дорог, оказывающим воздействие на окружающую среду относят:

— вырубка деревьев, снятие и перемещение почвенно-растительного слоя;

— скопление на территории отходов;

— движение транспорта, работа механизмов и машин;

— расчленение ландшафта, отчуждение территории;

— разработка котлованов и траншей, перемещение, укладка грунта и других материалов при возведении земляного полотна, устройства подстилающих слоев и оснований дорожных одежд;

— производство материалов и изделий на предприятиях дорожного строительства;

— монтаж конструкций, сварочные работы;

— функционирование пунктов обеспечения дорожного строительства.

Загрязнение окружающей среды при работе дорожно-строительной техники (краны, автопогрузчики, передвижные компрессоры, экскаваторы, катки, автогудронаторы и пр.) носит временный характер, обусловленный продолжительностью строительства (ремонта) дороги и обуславливает:

— загрязнение почвы нефтепродуктами в результате проливов, протечек (сливов, смывов с дорожной полосы и испарение) горючесмазочных материалов при заправке, эксплуатации, обслуживании техники;

— шумовое воздействие, создаваемое работающей техникой (оборудованием);

— образование пыли при движении транспорта и при транспортировке строительных материалов.

Для устройства дорожных одежд используют различные дорожно-строительные материалы.

Наиболее распространенными и дешевыми из них являются грунты дорожной полосы, а также притрассовых и специально найденных карьеров. Помимо этого, используют гравийные смеси, щебень, шлаки, булыжник или органические и минеральные вяжущие для стабилизации и укрепления грунтов (под стабилизацией понимают сохранение в неблагоприятных условиях свойств грунта, присущих его сухому состоянию). Для снижения себестоимости работ по устройству дорожных одежд следует широко использовать различные местные материалы и отходы промышленности.

Грунты обычно состоят из минеральных частиц трех видов: песчаных (0,05—2 мм), пылеватых (размером 0,005—0,05 мм) и глинистых (меньше 0,005 мм). Грунтом с оптимальным зерновым составом (оптимальный грунт) называют такой, в котором все песчаные частицы (70—80%), образующие скелет, касаются друг друга, промежутки между ними заполняют пылеватые частицы (15—25%), а между последними — глинистые (3—8%). Такие грунты имеют наибольшую плотность, медленно размокают и оказывают наибольшее сопротивление внешнему давлению. Грунты оптимального состава встречаются и природные, но большей частью их образуют путем добавления в определенной пропорции (указанной в проекте дороги) песка к глинистым и суглинистым грунтам и суглинка к сыпучим песчаным.

Песчаные грунты или пески разделяют на гравелистые (25—50% зерен крупнее 2 мм), крупные (более 50% зерен крупнее 0,5 мм), средней крупности (более 50% зерен крупнее 0,25 мм) и мелкие (более 75% зерен не крупнее 0,1 мм). В песчаных грунтах глинистых частиц должно быть не более 3%.

Крупнообломочные грунты разделяют на щебенистые (более 50% зерен крупнее 10 мм) и дресвяные (более 50% зерен крупнее 2 мм).

Гравийные материалы представляют собой естественную рыхлую горную породу или искусственную смесь из округлых обломков прочных горных пород различной крупности — преимущественно от 2 до 70 мм.

Различают гравий сортовой, оптимальную гравийную смесь, дробленый гравий и карьерный гравийный материал. В зависимости от размера гравий делится на фракции: очень мелкий (5—10 мм), мелкий (10—20 мм), средний (20—40 мм) и крупный (40—70 мм). Для верхнего слоя дорожных одежд применяют гравий размером не больше 40 мм, для нижнего — максимальный размер может быть 70 мм, но не более 2/3 толщины слоя. Наибольшей плотностью и прочностью обладает гравийный материал, у которого свободное пространство между плотно уложенными крупными частицами заполнено частицами меньшего размера. Такие оптимальные смеси обычно получают путем добавления той или иной фракции к карьерному гравийному материалу.

Щебень получают в результате дробления скальных пород. Этот материал имеет широкое применение в дорожном деле. Размер щебеночных частиц от 2 до 70 мм. При сортировке щебень разделяют на сортовой и рядовой. Сортовой по крупности разделяют на крупный (40—70 мм), средний (20—40 мм), мелкий, или клинец (10—20 мм), очень мелкий, или каменную мелочь (5—10 мм), и высевки (0—5 мм).

Булыжник и шашка: булыжник представляет собой валунный грубоокатанный камень размером до 25 см, перенесенный к месту нахождения водой или ледником (более крупный валунный камень раскалывают до нужного размера); применяемая для мощения дорог шашка представляет продукт искусственного разрушения горных пород. По форме она приближается к усеченной пирамиде, причем лицо и постель почти параллельны друг другу. Наиболее дешевый сорт шашки имеет квадратную лицевую сторону (10—15 см) и высоту 12—16 см.

Каменные материалы в зависимости от физико-механических свойств и главным образом от прочности делятся на классы. Прочность определяют раздавливанием на прессе кубика камня и оценивают давлением, вызывающим разрушение. Плотность характеризуется объемным весом. Водопоглощением называют свойство материала впитывать и удерживать воду; оно определяется степенью заполнения пор каменного материала водой. Морозостойкость определяется числом циклов замораживания (до —20° С) и оттаивания, выдерживаемых без понижения прочности.

Минеральные вяжущие материалы используют главным образом в виде цемента и извести. При укреплении грунтов их смешивают с улучшаемой средой. В результате сложных физико-химических процессов улучшаются механические свойства грунта, значительно увеличивается (в 6—10 раз) их прочность. Для укрепления грунтов используют портландцемента марки не ниже 400. Марка — предел прочности при сжатии кубиков со сторонами 70,7 мм, изготовленных из раствора с соотношением цемента к песку 1:3.

Известь получают путем обжига известняка или других горных пород, содержащих углекислый кальций (CaCO3). Материал, полученный в виде кусков, называют негашеной известью, или кипелкой. При обработке ее водой получают гашеную известь (пушенку) в виде тонкого порошка. Марка извести по прочности должна быть не ниже 25 кг/см 2 . Применяют известь I и II сорта.

Практически пушенку следует применять не позже чем через месяц после гашения. Грунт, укрепленный известью, является недостаточно морозостойким, поэтому такие дорожные одежды следует применять в южных районах (III, IV и V дорожно-климатические зоны).

Органические вяжущие материалы используют в основном в виде битумов и дегтя. В результате обволакивания поверхности минеральных частиц грунта или каменных материалов пленками органического вяжущего материала, заполнения ими мелких грунтовых пор, а также взаимодействия между частицами грунта и вяжущим грунт приобретает устойчивость и хорошее сцепление частиц; водонепроницаемость и прочность его почти не зависят от переменных условий водного режима. Поверхность дорог, устроенных с применением органических вяжущих, становится водонепроницаемой и обеспыленной. Сдвигов минеральных частиц под колесами машин почти не наблюдается.

При строительстве дорог применяют вязкие битумы, твердые или полутвердые марок от БНД 200/300 до БНД 40/60, жидкие среднегустеющие марок от СГ 15/25 до СГ 130/200 и медленногустеющие марок от МГ 25/40 до МГ 130/200.

Буквы марок обозначают: БНД — битум нефтяной дорожный, СГ и МГ — средне — и медленногустеющий; цифры — показатели его вязкости. Чем выше цифровые значения, тем более вязким является битум.

Битумы применяют в разогретом виде. Из жидких битумов среднегустеющие следует применять в северных районах, медленногустеющие — в южных. Меньшее применение на дорогах находят каменноугольные дегти.

В настоящее время кроме битумов и дегтей для укрепления грунтов применяют также отходы и полуфабрикаты химической промышленности: сульфитно-бардяной концентрат с хромовыми отвердителями, фосфорную кислоту и другие фосфорсодержащие материалы, фурфурол-анилин и пр.

Местные материалы применяют только в отдельных местах. Незначительная стоимость, даже при меньшей прочности, позволяет использовать их для устройства дорожных одежд. К таким материалам относятся котельные и металлургические шлаки, болотная руда, горелые породы, ракушка и пр.

Строительно-дорожные машины — группа машин (автомобильной техники), предназначенных для проведения строительных работ, а также для эксплуатации и содержания дорог. Несмотря на широкое употребление, термин «строительно-дорожные машины» не является устоявшимся. Употребляется также термин «дорожно-строительные машины». В отношении данного класса машин применяются аббревиатуры СДМ и ДСМ.

Землеройные машины

9. бульдозеры предназначены для резания и перемещения грунта, а также для планировки поверхности строительной площадки;

10. экскаваторы — машины, предназначенные для копания и перемещения грунта на малые расстояния (до 10-15 м);

11. грейдеры и автогрейдеры — машины, применяемые в дорожном строительстве для планировки дорожного основания и возведения земляного полотна;

12. скреперы предназначены для послойного срезания и перемещения грунта на расстояние до 5 км.

Грузоподъёмные машины

33. подъёмные краны;

34. подъёмные установки;

Рыхление грунта в резерве

Рыхление грунта в резерве осуществляют последовательными проходами рыхлителя Д-515А.

При рыхлении плотных глинистых грунтов используют все пять зубьев рыхлителя, а при рыхлении суглинистых грунтов — три зуба (вторую и четвертую стойки с зубьями снимают).

Грунт рыхлят непосредственно перед его перемещением в насыпь. Во избежание пересыхания разрыхленного грунта в сухую жаркую погоду или переувлажнения его во время дождей, грунт рыхлят в объеме, который можно разработать бульдозерами за смену.

Рыхление ведут послойно на I — II скоростях. Глубина каждого слоя — 0,2 м.

Строительство дорожных одежд, покрытий и оснований. Подготовка земляного полотна к строительству дорожной одежды.

Земляное полотно в большинстве случаев возводят примерно за год до начала работ по строительству дорожной одежды. За этот период под воздействием природных факторов и движения транспорта земляное полотно доуплотняется. К началу периода с отрицательными температурами воздуха необходимо иметь требуемую плотность грунтов земляного полотна, в противном случае при насыщении водой и замерзании пылеватые пористые грунты разуплотняются.

Перед началом строительства дорожной одежды проверяют профиль земляного полотна, его размеры и плотность. Если необходимо провести доуплотнение грунтов, то его осуществляют 16—30-тонными катками на пневматических шинах. Особое внимание обращается на плотность грунта, расположенного непосредственно в пределах проезжей части, которая в дальнейшем обеспечивает ровность и прочность покрытия. Доуплотнение производят челночными проходами катков, начиная от бровок земляного полотна, с перемещением при каждом проходе к оси на 2/з уплотняемой полосы.

При возведении насыпи в год строительства дорожной одежды в целях повышения устойчивости и прочности земляное полотно уплотняют виброкатками, а насыпи высотой более 1м — трамбующими машинами или плитами, подвешенными к экскаватору.

В отдельных случаях, когда грунт земляного полотна обладает невысоким модулем упругости, добавляют минеральные материалы (песок, золу-унос, котельный шлак и т. д.). Это выполняют после планировки земляного полотна, но до проведения работ по доуплотнению. Доставляемый на земляное полотно минеральный материал разравнивают бульдозерами, после чего уплотняют тяжелыми катками с металлическими вальцами.

Желательно поверхностный слой земляного полотна (5—10 см) улучшать мелкозернистым материалами — песком, шлаком, золой-уносом и т. п. После распределения добавок по поверхности земляного полотна их перемешивают с грунтом дорожными фрезами или автогрейдерами. После разравнивания полученный слои уплотняют тяжелыми пневмоколес-ными катками.

Одновременно с этими работами строят временные дороги для подвозки к ним грунта, материалов, полуфабрикатов и готовых изделий.

Асфальтобетонные покрытия.

Асфальтобетонные покрытия устраивают однослойными и двухслойными на каменных и бетонных основаниях. Для лучшего сцелления с асфальтобетоном каменные основания обрабатывают битумными или дегтевыми материалами. Количество и толщину слоев устанавливают обычно по конструктивным и экономическим соображениям и проверяют расчетом на прочность.

К недостаткам асфальтобетонных покрытий следует отнести их темный цвет, создающий высокое светопоглощение, что может явиться причиной аварий в вечерние часы. При строительстве асфальтобетонных покрытий возможно применение осветителя, в результате чего достигается увеличение яркости покрытия в ночное время и повышение его рефлектирующей способности. С этой целью для приготовления асфальтобетонной смеси используют светлый естественный или искусственный щебень.

Осветление асфальтобетонного покрытия возможно путем поверхностной’ обработки с устройством слоя износа из светлых материалов.

Устройство слоя с использованием светлых материалов может производиться путем втапливания светлого материала а недоуплотненный асфальтобетон с последующим доуплотнением или приклеиванием светлого материала к поверхности асфальтобетонного покрытия с помощью мастик

Изменение цвета дорожного покрытия с чередованием раскраски уменьшает утомляемость водителя на участках с однообразным ландшафтом, повышает внимание водителя и помогает лучше ориентироваться. Для устройства таких покрытий используют цветные пластбетоны, которые представляют собой уплотненную смесь щебня, песка, минерального порошка, красителя пигмента и вяжущего, взятых в определенных соотношениях.

Грунтовые дороги.

Грунтовые дороги. Грунтовыми называют дороги, устроенные из естественного грунта и грунта, укрепленного добавками других материалов. Поверхности дороги придают выпуклый профиль, для создания которого используют привозной грунт или грунт, полученный при устройстве водоотводных канав.

В зависимости от свойств грунта дорога обладает большей или меньшей устойчивостью, а следовательно, и проезжаемостью. Хорошо содержащаяся грунтовая дорога в сухое время года обеспечивает проезд автомобилей с достаточными скоростями. Большим недостатком грунтовых дорог является их пылимость. В период осенней и весенней распутицы в связи с переувлажнением грунта и потерей несущей способности грунтовые дороги становятся непроезжаемыми, так как под воздействием колес автомобилей образуются глубокие колеи, выбоины и ухабы.

Если естественный грунт проезжей части дороги по своему составу отличается от оптимальной смеси, к нему добавляют недостающие частицы и доводят до оптимального состава. При введении добавок в естественный грунт должно быть обеспечено хорошее перемешивание, тщательное профилирование и уплотнение.

Улучшенные грунтовые дороги хорошо сохраняют профиль и обеспечивают проезд при интенсивности движения до 100 автомобилей в сутки. При более интенсивном движении поверхность дороги деформируется и требует усиленных работ по профилированию. Движение автомобилей большой грузоподъемности улучшенные грунтовые дороги не выдерживают. Профилирование (утюжку) грунтовых дорог необходимо выполнять систематически, в особенности после дождей.

Более надежно повысить водоустойчивость грунтов и их связность можно введением добавок минеральных (цемента, извести) и органических (битумов, дегтей) вяжущих материалов. Наиболее пригодны для обработки добавками вяжущих материалов супесчаные грунты и грунты оптимального гранулометрического состава. Обработанные добавками грунты становятся устойчивыми и их применяют для устройства покрытий при интенсивности движения до 500 авт /сут.

Покрытия из цементобетона устраивают на дорогах I, II и III категорий при большой интенсивности движения (более 3000 автомобилей в сутки). Преимуществами цементобетонных покрытий являются высокая» прочность, ровность и в то же время достаточная шероховатость, обеспечивающая хорошее сцепление автомобильных шин с поверхностью дороги.

№21. Щебеночные и гравийные покрытия.

Грунтовые дороги. Грунтовыми называют дороги, устроенные из естественного грунта и грунта, укрепленного добавками других материалов. Поверхности дороги придают выпуклый профиль, для создания которого используют привозной грунт или грунт, полученный при устройстве водоотводных канав.

В зависимости от свойств грунта дорога обладает большей или меньшей устойчивостью, а следовательно, и проезжаемостью. Хорошо содержащаяся грунтовая дорога в сухое время года обеспечивает проезд автомобилей с достаточными скоростями. Большим недостатком грунтовых дорог является их пылимость. В период осенней и весенней распутицы в связи с переувлажнением грунта и потерей несущей способности грунтовые дороги становятся непроезжаемыми, так как под воздействием колес автомобилей образуются глубокие колеи, выбоины и ухабы.

Если естественный грунт проезжей части дороги по своему составу отличается от оптимальной смеси, к нему добавляют недостающие частицы и доводят до оптимального состава. При введении добавок в естественный грунт должно быть обеспечено хорошее перемешивание, тщательное профилирование и уплотнение. Грунтовые дороги улучшают на всю ширину земляного полотна. Толщина улучшенного слоя назначается 15—35 см с поперечным уклоном 30—40%

Улучшенные грунтовые дороги хорошо сохраняют профиль и обеспечивают проезд при интенсивности движения до 100 автомобилей в сутки. При более интенсивном движении поверхность дороги деформируется и требует усиленных работ по профилированию. Движение автомобилей большой грузоподъемности улучшенные грунтовые дороги не выдерживают. Профилирование (утюжку) грунтовых дорог необходимо выполнять систематически, в особенности после дождей.

Более надежно повысить водоустойчивость грунтов и их связность можно введением добавок минеральных (цемента, извести) и органических (битумов, дегтей) вяжущих материалов. Наиболее пригодны для обработки добавками вяжущих материалов супесчаные грунты и грунты оптимального гранулометрического состава. Обработанные добавками грунты становятся устойчивыми и их применяют для устройства покрытий при интенсивности движения до 500 авт /сут.

Гравийные покрытия. Гравийные покрытия относятся к переходному типу, их устраивают на дорогах с небольшой интенсивностью движения (до 500 авт./сут). В хорошем состоянии гравийное покрытие обеспечивает скорость движения до 70 км/ч.

В период эксплуатации гравийные покрытия требуют надлежащего ухода. Неровности исправляют утюжкой или профилированием автогрейдерами при влажном состоянии покрытия. 11ы-лимость покрытия в сухую и жаркую погоду может быть устранена поливкой хлористым кальцием, удерживающим влагу.

Щебеночные покрытия. Щебеночные покрытия, так же как и гравийные, устраивают на дорогах IV и V категорий при небольшой интенсивности движения (до 200 автомобилей в сутки). Для устройства щебеночных покрытий применяют искусственно дробленый каменный материал, чаще известняковый, имеющий прочность при сжатии не ниже 600 кгс/см2.

Для нижних и средних слоев щебеночных оснований и покрытий применяют фраКционный щебень крупностью 40—70 и 70—120 мм; для верхних слоев оснований и покрытий — 40— 70 мм; для расклинивания — 5—10, 10—20 и 20—40 мм. Щебень слабых пород применяют размером более 70 мм.

Щебеночное покрытие устраивают на песчаном подстилающем слое. Для основания могут быть использованы другие местные материалы (шлак, ракушка, гравий).

Принцип устройства щебеночного покрытия заключается в следующем. Щебень крупностью 40 мм и выше рассыпают на заранее подготовленное основание, выравнивают по заданному профилю и предварительно уплотняют катками до неподвижности щебенок. Затем для расклинивания последовательно рассыпают более мелкий каменный материал — щебень крупностью 10—20 мм и 5—10 мм. Укаткой достигают полного заклинивания щебенок. При укатке щебень поливают водой, которая облегчает подвижность щебенок в процессе укатки и способствует цементации и лучшему формированию покрытия.

Щебеночное покрытие устраивают в корытном профиле в один слой толщиной 10—18 см, а при толщине более 18 см — в два слоя. Для нижнего слоя используют менее прочный щебень. Поверхности покрытия придают поперечный уклон 30%о-

Щебеночное покрытие довольно быстро изнаШТШается и малоустойчиво при автомобильном движении. Касательные усилия от колес движущегося автомобиля расстраивают связность щебенок, в результате чего покрытие быстро разрушается. Чтобы повысить связность щебенок, водонепроницаемость покрытия и устранить пылимость, щебень обрабатывают битумными и дегтевыми материалами.

Источник cyberpedia.suЭтапы строительства дороги: последовательность, применяемые технологии

Чтобы дорога прослужила долго и не требовала гарантийного ремонта уже спустя 2-3 года, важно соблюдать строгую последовательность и технологию на каждом этапе ее строительства. Инженерные изыскания, подготовка основания, укладка дорожного полотна – все эти процессы чрезвычайно важны и не терпят ошибок.

На сегодняшний день в России существует несколько подходов к строительству дорог. О том, какие стандарты применяется в дорожной сфере, как развиваются технологии, какие этапы строительства дорог обязательны, вы узнаете из нашего материала.

Нормативная база строительства дорог

Чтобы построить, отремонтировать или реконструировать автодорогу, необходимо распоряжение органов власти соответствующего уровня. Вся деятельность, касающаяся дорожного строительства, регламентируется Градостроительным кодексом, нормативами финансовых затрат и долгосрочными целевыми программами. Впрочем, в этих документах зафиксированы лишь самые общие вопросы, а детальные указания (какие материалы использовать, какие конструкции применять для той или иной цели, как организовать работы на том или ином этапе строительства дороги и проводить испытания) отражены в СНиПах (Строительных нормах и правилах) и ГОСТах.

Основной документ, на который опираются строители дорог на всех этапах работы – это СНиП 3.06.03-85 «Автомобильные дороги», утверждённый в 1985 г. Госстроем СССР и действующий по сей день. До утверждения этого СНиПа нормы, прописанные в нём, прошли этап предварительного тестирования, поэтому можно сказать, что отечественные дороги строятся в соответствии со стандартами сорокалетней давности.

Однако имеется и более новый документ – Свод правил СП 78.13330.2012 «Автомобильные дороги. Актуализированная редакция СНиП 3.06.03-85», датированный 2011 годом. В нём описаны современные технологии и содержатся ссылки на другие сборники норм и правил, более специализированные. Поэтому заказчик может выбирать, какие нормы ему применить – советские или новые.

Фактически же в распоряжении заказчика и строителей имеются все существующие технологии, и их можно применять при всей устарелости ГОСТов и СНиПов и забюрократизированности процедур их пересмотра. Закон «О техническом регулировании» наделяет любую организацию правом формирования собственных стандартов для описания инноваций, которые станут нормативными документами для неё. А через некоторое время они могут даже предложить создать новый ГОСТ, который имеет шансы быть одобренным и внедрённым.

В РФ нет инстанции, которая бы централизованно занималась разработкой ГОСТов и СНиПов. Новые нормативы формируются тремя техническими комитетами Росстандарта: ТК 418 «дорожных хозяйств», ТК 465 «строительства», ТК 144 «строительных материалов». Они взаимодействуют с МАДИ, РосДорНИИ и прочими институтами, формирующими нормативы.

Однако в 2015 г., когда был принят новый закон «О стандартизации в РФ», стартовала нацпрограмма по стандартизации. Она предусматривает введение новых норм и прямое заимствование зарубежных стандартов. Эта программа в 2017 г. охватила темы строительства дорог, умных городов и стройматериалов.

Федеральная целевая программа «Развитие транспортной системы России (2010–2020 годы)» предусматривает внедрение новых технологий и формирование соответствующих методических документов для строительной отрасли.

Строительство цементобетонной дороги: этапы развития технологии

Строительство автомобильных трасс стоит дорого и является технологически сложным процессом. Дорога – это не просто место, по которому можно проехать, а инженерное сооружение особого типа. На виду находится только его верхняя часть – покрытие и бордюры. Остальные слои скрыты под землёй.

Такая конструкция нужна для того, чтобы перераспределять нагрузки на почву от проезжающего транспорта. Дороги могут быть жёсткими цементобетонными или нежёсткими – асфальтобетонными.

Цементобетонная дорога включает в себя цемент в качестве вяжущего элемента. Её основное преимущество – долговечность: если правильно эксплуатировать такую дорогу на всех этапах её службы, то ремонт потребуется только через 24 года. Асфальтовые дороги нуждаются в починке каждые 10 лет (при условии строгого соблюдения технологии строительства).

Цементобетонные дороги в СССР начали активно строить в конце 1960-х гг., однако из-за массового жилищного строительства наблюдалась нехватка цемента. А вот нефть стоила дёшево и добывалась в больших количествах на недавно открытых месторождениях. Поэтому асфальтобетонные смеси получили широкое распространение (кроме Сибири и Севера, где строились дороги на цементобетонном основании, которые, кстати, служат по сей день).

Цементобетон можно использовать при строительстве дорог двумя способами: залить бетон в заготовку и дать ему отвердеть на воздухе или же собрать магистраль из готовых плит.

Монолитный бетон нужно производить прямо на месте строительства дороги на этапе закладки её основания. С отвердением могут быть проблемы: для этого необходима температура воздуха 15-17 °С или выше, а в России она бывает только летом. Отливка монолитного бетона прямо на трассе существенно замедляет скорость работ, поэтому организовать масштабное строительство таких дорог в российских условиях трудно.

Собирать дороги из преднапряжённых плит из цементобетона технически проще. В полевых условиях невозможно добиться такого высокого качества бетона, как на заводе. В РФ подобного рода дороги строились в огромном количестве: даже МКАД в своё время был возведён из бетонных плит и носил название «бетонка» (в наше время так иногда называют Малое и Большое кольца в Московской области). Но у данной технологии есть один серьёзный недостаток: со временем разъезжаются плиты, и необходимо прочное основание, чтобы они не просаживались, образуя разницу высот. Большегрузные фуры, идущие по дорогам, усугубляют это явление.

Современные железобетонные плиты для дорог имеют сквозные каналы шириной 1,5-2,2 мм в центре, а их боковые грани шпунтованы. Через каждый канал пропускают стальной трос, обработанный антикоррозийной смазкой. Напрягаемую арматуру покрывают полиэтиленовыми трубками, что позволяет им свободно двигаться на этапе натяжения и в ходе эксплуатации сооружения. Пространство между торцами плит заливают герметиком, и получается надёжное основание для дороги. Применение этой технологии снижает затраты на строительство дороги вдвое по сравнению с использованием асфальтобетона, поскольку возведение основания обходится намного дешевле.

В США до 80 % дорог покрыты цементобетоном, а асфальтовый слой присутствует только снаружи – для смягчения при движении. Этот способ начали применять в 1921 г., и на сегодняшний момент из преднапряжённых железобетонных плит построены уже тысячи автодорог.

В Бельгии напряжённый железобетон начали применять позднее, в 1950 г., а интенсивно внедрять эту технологию стали с 1970 г. Таким способом, кстати, строят и крупнейшие магистрали, и дороги регионального и местного значения. Во Франции собирать дороги из бетонных плит начали примерно тогда же – в 1947 г., а с 1983 г. эта практика стала повсеместной.

Первый этап строительства асфальтобетонной дороги – подготовка основания

На сегодняшний день доля бетонных дорог в РФ составляет лишь 2-3 % (для сравнения: в Германии таких трасс свыше 40 %). Все новые и находящиеся на этапе строительства дороги в России – с асфальтовым покрытием. Вероятно, причина в том, что нефтяной бизнес получает неплохие доходы от поставок битума, который входит в состав асфальтовой смеси.

Современная дорога – это многослойное сооружение. В самом низу, в основании, лежит грунт. Поверх него насыпан песок, затем идёт слой щебёнки. Наружный слой дороги – это асфальт. При разрушении асфальтового покрытия дорога покрывается мелкими ямами и трещинами, что ухудшает качество езды, но не до критичного уровня.

Асфальтобетон является сложной смесью бетона, наполнителя и битума. Качество этих компонентов определяет долговечность покрытия. Дорожные строители обязательно проверяют качество покрытия, извлекая пробы.

Но долговечность и надёжность дороги зависит от её основания. Толщина слоя щебня, величина зерна и общее число слоёв зависят от того, в каком режиме будет эксплуатироваться будущее сооружение.

Подготовительный этап строительства любой дороги предполагает снятие верхнего слоя почвы при помощи бульдозера и последующее укрепление основания грунтовым виброкатком. Основания дороги бывают песчаными, щебёночно-песчаными, чисто щебёночными, цементобетонными или сделанными из чёрного щебня в сочетании с вяжущими смесями. Каждый тип основания имеет свои плюсы и минусы в плане эксплуатации, и стоимость их строительства тоже будет разной.

Подстилающий песчаный слой нужен для того, чтобы сократить нагрузку от машин на грунтовое основание, собрать и вывести влагу (особенно на глинистых почвах). Этот слой укатывают катками весом 5-6 тонн, виброуплотнителями или же пневмокатками. Песок тщательно поливают, чтобы он был достаточно влажным.

У щебёночного основания есть свои характерные преимущества. Укладку таких оснований можно проводить в любую погоду, причём перекрывать автомобильное движение для этого не понадобится. Запас щебня может долго храниться на территориях около трассы или прямо на дороге. Качество щебня (а конкретно, сжимающее уплотнение на этапе эксплуатации дороги и жёсткость формируемого слоя) определяет, насколько прочной будет дорога.

Основания из щебня укатывают тяжёлыми вибро- и пневмокатками. В процессе уплотнения поры заполняются расклинивающим материалом, зёрна перемешиваются и обволакиваются мелкозернистыми фракциями главной россыпи. Чем более легкоуплотняемый щебень выбран, тем жёстче будет основание дороги. Форма зёрен тоже имеет значение: от неё зависит несущая способность всего слоя.

Оптимальным решением на начальном этапе строительства автомобильной дороги является щебёночно-песчаное основание. Такая смесь исключает образование «отражённых» трещин на поверхности трассы, может долго храниться в уличных условиях при любой погоде.

Основание дороги – гравийно-песчаное, щебёночно-песчаное, щебёночно-гравийно-песчаное или золошлаковое – можно дополнительно укрепить вяжущими составами, чтобы заполнить поры, повысить степень сцепления зёрен и, в конечно итоге, сделать конструкцию более водоустойчивой и плотной. Следует выбирать такое вяжущее, которое превратит рыхлую гору щебня в монолит и окутает его тонкой плёнкой.

Чтобы возвести основание из чёрного щебня для строительства дороги, щебень перемешивают в смесителях. Щебень бывает холодным, тёплым или горячим – в соответствии с температурой укладки смеси, которая может быть как минусовой, так и достигать 150 °С. Для него подойдут битумные эмульсии, жидкие и вязкие битумы в качестве связующего ингредиента. Сначала основание уплотняют средним катком, потом в ход идёт более тяжёлый – грунтовой или вибрационный комбинированный. Для холодного чёрного щебня применяют самоходные пневмокатки.

Второй этап строительства дороги – укладка геотекстиля и установка георешёток

Почвы на территории РФ плохо приспособлены для прокладки дорог. Свыше 80 % всех земель приходится на глинистые и суглинистые почвы, которые активно вбирают в себя грунтовые воды и с трудом отдают их. Поэтому отечественные дороги чаще всего разрушаются под воздействием воды.

Во время осенних дождей грунт напитывается водой, которая заполняет все его поры и полости и затвердевает при первых же морозах. В результате из-за замерзания грунтовых вод почва под дорожным полотном «распухает», и асфальт трескается. В строительстве это называется «морозным пучением».

Со временем проседают любые основания, даже уложенные максимально качественно: щебень углубляется в песок, песок смешивается с почвой, в результате верхний слоя покрывается колеями и ямами.

1. Геотекстиль

Чтобы этого не происходило, на втором этапе строительства дороги её армируют, а асфальтовые слои впоследствии разделяют. В 1970-х гг. в СССР был разработан дорнит, или иглопробивной геотекстиль, при помощи которого грунт отделяли от песка, чтобы они не перемешивались. Геотекстиль также обеспечивал дренаж – выводил воду из дорожного полотна. Этот материал стал прорывом в дорожном строительстве.

В наши дни вместо него используют нетканые полипропиленовые (но не полиэфирные) материалы плотностью 200-500 г/м 3 , выполненные в соответствии с технологией «спанбонд». Его бесконечные полипропиленовые волокна выдерживают перепады температур, химическое воздействие и большие механические нагрузки.

Геосинтетики выполняют следующие функции в многослойном дорожном покрытии:

- Эффективно изолируют друг от друга слои насыпной конструкции, в частности, песок и грунт, и не допускают частицы почвы в дренаж.

- Отфильтровывают влагу.

- Предохраняют дорогу от грунтовых вод, поднимающихся из глубинных почвенных слоёв вверх, к дорожному полотну.

- Позволяют распределить нагрузку на всё полотно, препятствуют образованию колей, продавливанию отдельных участков.

Применение геополотена на промежуточном этапе строительства дороги имеет ряд преимуществ:

- Долгий срок службы: нетканые геосинтетические материалы служат более 25 лет. Это актуально для условий, предъявляющих высокие требования к долговечности и прочности. Другие армирующие материалы (металлоконструкции, например) этим требованиям не удовлетворяют.

- Экономия сыпучих материалов: геотекстиль не позволяет им просыпаться в грунт, что уменьшает смету проекта на данном этапе строительства дороги.

- Универсальность: геосинтетики одинаково хорошо работают в любых типах грунтов, не теряют гидроизоляционных свойств и прочности, не подвержены коррозии, не боятся химических воздействий и успешно проходят испытания даже самым экстремальным климатом. Перепад температур им тоже не страшен.

- Безвредность для окружающей среды.

Технология укладки геотекстиля. Укладке геотекстиля предшествует этап подготовки участка: с него удаляют все булыжники и пни деревьев, засыпают выбоины, утрамбовывают землю. После этого грунт рыхлят специальной машиной – дорожной фрезой. Верхний слой почвы срезается на 20-80 см.

Затем ставят деревянную опалубку для придания железобетону необходимых размеров до затвердения бетонной конструкции и раскатывают поверх неё рулоны геосинтетического материала так, чтобы его края заходили за края насыпи. Это делается вручную. Слои геотекстиля крепят к земле при помощи нагелей, анкеров или скоб через каждые 1,5-2 м. Главное – старательно разровнять все участки, чтобы на полотнище не осталось складок.

Полотна геотекстиля сваривают между собой по краям, чтобы покрытие было непрерывным. Укладка геотекстиля в разных направлениях даёт разный результат:

- при поперечной укладке структура покрытия плотнее;

- при раскатывании рулона вдоль ускоряется монтаж.

Грамотно уложив геоматериал с соблюдением всех техтребований и норм, строители дорог предотвращают основные проблемы, грозящие дорожному полотну: проседание грунта и осыпание склонов.

2. Георешетки

Вслед за геотекстилем была разработана новая технология – использование пластиковых решёток для отделения слоя песка от щебня. Щебёнка, проваливаясь в ячейки решётки, формирует крайне плотный слой, который намного более устойчив к меняющимся нагрузкам в разных плоскостях – это называется эффектом фиксации и заклинивания.

Георешётка представляет собой объёмную композитную структуру, напоминающую соты. Это самая перспективная конструкция, применяющаяся на этапе подготовки полотна при строительстве дорог. Секрет её эффективности в трёхмерном армировании дорожного грунта. Только прочная георешётка обеспечит необходимый уровень надёжности дороге, по которой будут активно ездить легковые и небольшие грузовые машины.

При строительстве грунтовых дорог удобнее всего сначала уложить геотекстиль на утрамбованную землю, а на следующем этапе установить георешётку прямо на дорнит. Производители, как правило, советуют наполнять решётку сыпучим материалом (щебнем и др.) сразу же, причём немного «с горкой», чтобы щебень выступал над решёткой. То есть, при высоте решётки 5 см надо насыпать около 7 см щебня.

Новые материалы быстро обрели популярность в развитых странах и распространились повсеместно. Например, климат в Канаде очень похож на российский, и геотекстиль используется при строительстве практически всех федеральных дорог (в 90 % случаев), а георешётка – в 60 % случаев. Аналогичным образом дела обстоят в США. В Германии же абсолютно все дороги, покрытые асфальтобетоном, имеют подкладку из геотекстиля, из них свыше 80 % дополнительно армированы георешёткой.

В течение последних десяти лет дорожное строительство активизировалось в Китае, и геоматериалы там тоже пользуются большим спросом. Что же в России? По состоянию на 2011 г. при строительстве менее чем половины федеральных трасс был использован геотекстиль, и всего лишь в 10 % случаев нашла применение плоская решётка. С сожалением приходится констатировать, что в технологическом плане Россия отстаёт в том, что касается строительства дорог.

Финальный этап строительства дороги – укладка покрытия

Когда щебневая основа уже уложена, её нужно подготовить к асфальтированию – пролить смоляной мастикой.

Асфальтобетонные смеси, применяемые на данном этапе работ по строительству дорог, поставляются асфальтовыми заводами. Общий принцип изготовления такой смеси прост: перемешать все ингредиенты асфальтобетона гигантским миксером и подогреть их. Асфальтовые заводы нередко бывают мобильными: таким образом экономится время на доставке смесей (что крайне важно, ведь её укладывают горячей).

Как правило, смесь доставляют на объект самосвалы. Одной тонной асфальта можно покрыть около 10 м 2 территории (с толщиной слоя до 4 см). Привезённый асфальт равномерно распределяют – вручную или асфальтоукладчиками – по поверхности будущей дороги, после чего его ещё нужно разровнять, спланировать и утрамбовать (для этого используют виброплиты, трамбовки, катки).

На таком этапе строительства дороги, как асфальтирование, результат во многом зависит от погодных условий. Во время сильных дождей покрытие не укладывают. Зимой тоже могут возникнуть проблемы: смесь отгружают с завода горячей, и надо успеть довезти до места и уложить её, пока она не остыла.

На качество дорожного покрытия влияет метод укладывания. Все виды асфальтобетона, кроме литых, необходимо уплотнить, чтобы материал достиг нужной плотности и не был рыхлым. Порядок действий при укладке холодного и горячего асфальта будет разным.

Трамбовка является завершающим этапом формирования верхнего слоя дороги. Эффективность укладки зависит от ряда факторов: марки смеси, её температуры, используемой техники, процента битума в составе. Труднее всего уплотнять покрытия из смесей с высокой концентрацией дроблёного песка. В любом случае, без этого этапа работы при строительстве дороги не обойтись: рыхлый, слабо уплотнённый асфальт становится причиной разрушения дороги в половине всех случаев.

При уплотнении получается высокопрочный слой. Меняется и структура, и состав асфальта:

- твёрдые частицы оказываются ближе друг к другу (и, следовательно, весь материал становится твёрже);

- выжимается воздух, а значит, становится меньше пор, растёт водостойкость и морозоустойчивость;

- увеличивается число связей между частицами на каждом квадратном сантиметре дороги, что повышает её долговечность;

- плотный асфальт легче переносит жару и мороз.

Есть несколько способов уплотнить асфальт, выбор зависит от масштабов работы на финальном этапе строительства дороги, рентабельности и других экономических факторов.

Укатка – это «проглаживание» дорожного покрытия металлическим барабаном или шиной, надутой воздухом. Для этого используется специальное оборудование – асфальтоукладчик. При таком способе уплотнения показатель остаточного деформирования асфальтового слоя минимален. Слой крепок, надёжен и не доуплотняется впоследствии под колёсами движущегося транспорта.

При уплотнении асфальта вибрацией участок дороги подвергают колебаниям, частота которых соответствует собственной частоте материала. Это делается при помощи вибромашин.

Чтобы виброуплотнение было успешным, его нужно начать как можно раньше, пока смесь ещё достаточно горячая.

- При температуре 100-140 °С уменьшается вязкость, а каток движется по касательной, и его усилия превышают сопротивляемость материала образованию сдвига. Это отличный способ уплотнить асфальтобетон.

- Спецтехника с рабочими органами формирует идеально ровную поверхность дороги, причём машины работают самостоятельно.

- Тип катка зависит от конструкции асфальтоукладчика и усилия, приложенного на этапе предварительного укатывания. Как правило, используют пяти- и шеститонные катки или машины на пневматическом ходу.

- Время уплотнения определяется погодными условиями, толщиной покрытия и его составом. В мороз от -10 °С у катка оно длится не более нескольких минут.

Чем сильнее остыла смесь, тем твёрже вяжущее битумное соединение, и приходится прилагать всё больше усилий, чтобы уплотнить такое покрытие. Процессу мешают не только трение камней и песка, но и силы сцепления камня и битума. Так, для свежеуложенного асфальта температурой 70 °С потребуется втрое большее количество прохождений катка.

Оптимально проводить уплотнение дороги при температуре на 60 °С выше той, при которой вяжущее в его составе размягчается. В среднем такая температура составляет 105-120 °С.

Какой должна быть толщина асфальта? Это зависит от назначения дороги. Там, где не будут активно ездить фуры (например, на придомовых территориях многоквартирных домов), хватит и одного асфальтового мелкозернистого слоя толщиной 4-5 см. При более высокой нагрузке дорогу покрывают двумя слоями: 4-5 см крупнозернистого асфальтобетона и 4-5 см мелкозернистого. Для особо нагруженных участков асфальт укладывают в три слоя, которые сцепляют битумной мастикой, а также подкладывают под покрытие армирующую металлическую сетку (она обеспечит перераспределение нагрузки по наружному слою).

Испытания на прочность и стоимость строительства дороги

Одним из этапов строительства автомобильной дороги является её испытание. Для этого отбираются три пробы покрытия с площади, равной 700 м 2 . Для горячего асфальта образцы высверливают через один-три дня с момента укладки, а для холодного ждут 15-30 дней. Они различаются в зависимости от смеси, из которой делался асфальт:

- образец для песчаного асфальта весит 1 кг и имеет диаметр 5 см;

- образец для мелкозернистых покрытий – 2 кг и 7 см;

- образец для крупнозернистых покрытий – 6 кг и 10 см.

После того как образцы взяты, из них ещё предстоит вырубить пробы – параллелепипеды с длиной грани 5-10 см. Для них замеряют коэффициент уплотнения:

- Когда образец материала просох и остыл, его взвешивают на воздухе.

- Затем вычисляют его реальную плотность.

- Находят среднюю величину для трёх проб.

- Керны и пробы помещают в термошкаф, чтобы нагреть до нужной температуры.

- Измельчают вещество, чтобы затем его спрессовать при давлении 40 Мпа. Высоту получившегося образца тоже измеряют.

- Дополнительно уплотняют при помощи пресса те пробы, которые брались с дорог, покрытых горячей смесью.

- Точно так же вычисляют плотность переформированных проб и ищут среднее значение между всеми тремя.

- Рассчитывают коэффициент уплотнения покрытия дороги: фактическую плотность делят на стандартную. Если величина небольшая, то асфальт недостаточно уплотнён.

В строительстве дорог эталонные значения этого коэффициента следующие:

- от 0,96 – для холодных смесей;

- от 0,98 – для горячих типа В;

- от 0,99 – для горячих типов А, Б.

Стоимость укладочных работ включает не только асфальтирование, но и все подготовительные этапы этой процедуры:

- Услуги специалиста, осматривающего место работ, обходятся до 3,5 тыс. руб. (впрочем, иногда они бесплатны).

- 320-450 руб. стоит уборка грунта под дорожное полотно (на каждый м 2 ).

- Возведение бетонного основания трассы – 600-700 руб. (в расчёте на один м 2 ).

- Если основание делают из щебня, то всё зависит от его особенностей. Цена варьируется в пределах 195-300 руб./м 2 .

- Песчаное основание (его обычно используют для пешеходных дорожек) ещё дешевле –100 руб./м 2 .

- Укладка бордюрного камня – 800-850 руб. за каждый погонный метр.

- Асфальтирование дороги на основании из мелкого щебня стоит порядка 440-550 руб./м 2 .

- Если основание щебёночно-мастичное, то цена асфальтирования 460-790 руб./м 2 .

- И, наконец, асфальтирование дороги на песчаной «подложке» – 390-500 руб./м 2 .

Следует рассчитать необходимый объём асфальтовой смеси на подготовительном этапе строительства или ремонта дороги и площадь покрываемой поверхности. Толщина покрытия зависит от назначения участка дороги. Например, для стоянки около дома хватит 4-5 см асфальта, поскольку в этом месте тяжеловесный транспорт не ходит и нагрузка невелика.

Покрытие всего участка асфальтом вычисляется так:

10 м 2 * 0,05 м х 2200 кг/м 3 = 1100 кг смеси,

где 2200 кг/м 3 обозначает плотность асфальта. Кубометр асфальта весит порядка 2250 кг. На асфальтирование всей стоянки потребуется:

1100 кг / 2250 кг = 0,49 м 3 .

Качество будущей магистрали в не меньшей степени зависит от соблюдения правил на этапе укладки и укатывания асфальта, чем от выбора смеси и приготовления её в точном соответствии с инструкцией. Если технологией пренебречь, то дорога не прослужит долго.

Источник dorians.ruКак строят дороги

Строительство дороги дорогое и непростое дело. Сама дорога сложное инженерное сооружение, из которого мы видим только верхнюю часть: покрытие, да бордюры. Сама дорога — это многослойный пирог. Задача сложной конструкции дороги перераспределить нагрузки от машин на грунт. В зависимости от конструкции дороги бывают жесткие цементнобетонные, и не жесткие асфальтобетонные.

Цементнобетонные дороги

У цементнобетонной дороги связующим служит цемент. Главный плюс жесткой цементнобетонной дороги — долговечность. При правильной эксплуатации капитальный ремонт цементобетонным трассам требуется лишь через 24 года, а асфальтовым дорогам он требуется через 10 лет (да и то при соблюдении технологии).

В конце 60-х в СССР начали активно заниматься цементобетоными дорогами. Но цемента не хватало, шло массовое строительство жилья. Зато нефть была дешева и были открыты новые месторождения и стали развивать технологии строительства асфальтобетонных дорог. Однако, цементобетон успел получить большое распространение на Севере и в Сибири как основание при строительстве дорог и эти дороги стоят до сих пор.

Существуют два варианта строительства дорог из цементобетона. Первый – это монолитный бетон, вложенный в заготовку и твердеющий в естественных условиях. Второй сборный из железобетонных плит. Монолитный бетон отливается на месте.

Однако в России нормальные условия для твердения бетона могут быть обеспечены в летний период, когда температура окружающей среды составляет не менее 15-17 град. С. Монолитная технология изготовления бетона непосредственно на трассах сильно ограничивает скорость строительства дорог и масштабное строительство в России затруднено. Второй способ строительства дорог из цементобетона это собирать дороги из преднапряженных железнобетонных плит сделанных на заводе. Заводские условия позволяют получить намного лучший бетон с заданными характеристиками, которые нереально получить в полевых условиях.

Таких дорог раньше много строили и в России. Вспомним, что МКАД раньше был построен из бетонных плит назывался «бетонкой» (сейчас так все еще продолжают называть Большое и Малое кольцо в Московской области). Однако у старой технологии был существенный недостаток: плиты разъезжались, поскольку требовали такого основания, чтобы одна плита не осаживалась относительно другой. Особенно эта проблема возникала при эксплуатации трасс большегрузными автомобилями.

Сегодня проблема основания полностью преодолена. Железобетонные плиты для дорог снабжены сквозными каналами в средней части диаметром 15-25 мм и шпунтованными боковыми гранями. Через каналы протягивают стальные тросы, покрытые защитной смазкой, которая обеспечивает им защиту от коррозии, а напрягаемая арматура располагается в полиэтиленовых трубках.

За счет этого напрягаемой арматуре обеспечивается свободное перемещение, как в процессе натяжения, так и при эксплуатации конструкции. Между торцами железобетонных плит помещается герметик. Себестоимость таких дорог по новой технологии в среднем в два раза ниже, чем асфальтобетонных, поскольку радикально сокращаются затраты на подготовку основания.

В США 80% покрытий дорог – цементобетон. Асфальт используют только как верхний смягчающий слой для движения. В США впервые использовали эту технологию в 1921 году. Сегодня в США тысячи «вечных» автодорог и покрытий построены из сборного преднапряженного железобетона.

Бельгия построила свой первый участок дороги из напряженного железобетона в 1950 году и интенсивно использует эту технологию с 1970 года. Причем, строятся не только магистрали, но и дороги регионального и местного значения. Во Франции эту технологию впервые применили в 1947 году, а повсеместно стали внедрять с 1983 года.

Видео о том как ремонтируют цементнобетонную дорогу:

Асфальтобетон

Сейчас в России жестких бетонных трасс всего 2-3%, в Германии — более 40%, причем все возводимые у нас новые дороги — асфальтовые. Возможно потому, что битум для асфальта — серьезная статья доходов нефтяного бизнеса.

Самый нижний слой – слой основания – грунт, следующий слой – песок, затем идет щебень и последний верхний слой – дорожная одежда – или асфальт. Когда разрушается асфальт, возникают трещины и небольшие ямы на дороге, которые мешают передвижению, но, как говорится, «не смертельно». В любом случае асфальтобетон это сложная смесь из битума, бетона и наполнителя. От качества ингредиентов зависит долговечность слоя, поэтому дорожники проверяют покрытия, вынимая образцы асфальта.

Видео о том как делают асфальт для дорог:

Основание дороги

Хорошее основание — залог хорошей дороги. В зависимости от предстоящего режима эксплуатации выбирается толщина щебеночного основания, количество слоев и размер щебенки. При укладке каждый слой щебня необходимо уплотнятся катком. Для повышения качества уплотнения основание проливают водой.

Георешетки и геотекстиль

Однако даже хорошо уложенное основание проседает: щебень уходит в песок, а песок перемешивается с грунтом, в верхнем слое появляется колея, на дороге образуются ямы.

Что бы этого избежать придумали армировать и разделять слои дороги. В 70-х годах 20 века придумали иглопробивной геотекстиль (в СССР он шел под названием «Дорнит»). Этот материал использовался на границе грунта с песком и не позволял этим слоям смешиваться, кроме того, в геотекстиле использовались дренирующие свойства, и он был способен выводить воду из полотна дороги. В тот момент это была прорывная технология.

Казалось, что она решает проблему некачественных дорог раз и навсегда. Но с течением времени нагрузки на автомобильные дороги возросли и применения геотекстиля стало уже недостаточным. Тогда стали применять плоская пластиковую георешетку между слоями песка и щебня. Эта технология дает эффект «заклинивания и фиксации». Щебень попадает в решетку и создает очень плотный слой.

Такой слой намного менее восприимчив к динамическим нагрузкам в различных плоскостях.

Строительство с использованием новых материалов получило в развитых странах повсеместное распространение. Так, в Канаде, стране с похожими на российские климатическими условиями, геотекстиль применяется более чем на 90% федеральных дорог, георешетка – на более чем 60%. В США похожая картина. В Германии вообще почти 100% дорог с асфальтобенным покрытием строится с использованием геотекстиля и более 80% дорог с дополнительным армированием георешеткой.

В последнее десятилетие свою инфраструктуру начал активно развивать Китай, и там также активно используют геоматериалы. Как же обстоят дела в России? В 2011 году в РФ на федеральных дорогах 1 и 2 категории геотекстиль использовался меньше, чем в 50% случаев, а плоская георешетка – менее чем в 10% случаев! Фактически мы продолжаем строить дороги по технологиям прошлого столетия.

Укладка покрытия

После того, как уложена основа из щебня, ее проливают специальной смоляной мастикой и приступают непосредственно к асфальтированию. Толщина асфальтобетонного покрытия так же, как и толщина щебеночного основания, зависит от интенсивности планируемой эксплуатации.

Для придомовой территории обычной жилой многоэтажки, где движение фур не планируется, можно прекрасно обойтись одним слоем мелкозернистого асфальта толщиной 4-5 см. Для более серьезных условий необходимо уложить два слоя асфальта – нижний слой из крупнозернистого асфальтобетона толщиной 4-5 см, а верхний – из мелкозернистого тоже 4-5 см. Третий слой асфальта укладывается для особо напряженных дорог. Для особо напряженных дорог под асфальт укладывается армирующая металлическая сетка, которая перераспределяет нагрузку в верхнем слое. Слои асфальта сцепляются между собой битумной мастикой.

Асфальтобетонная смесь готовится на асфальтовых заводах. По большему счету это огромный миксер, который смешивает компоненты асфальтобетона и разогревает их. Заводы часто делаются мобильными, что бы сократить время доставки смеси, поскольку смесь укладывается в горячем виде.

Обычно на объект смесь доставляется самосвалами. Из 1 тонны асфальта получается в среднем 10 м2 асфальтобетонного покрытия толщиной 4 см. Итак, асфальт привозят, затем вручную или с помощью специальных машин – асфальтоукладчиков – распределяют по заданной территории, разравнивают, планируют и уплотняют с помощью катков, виброплит, трамбовок.

Процесс укладки асфальта зависит от погоды. Нельзя укладывать асфальт в сильный дождь. Кроме того, асфальтобетонная смесь – продукт горячий. В горячем состоянии ее отгружают на асфальтобетонном заводе и как можно быстрее, не давая ей остыть, ее нужно довезти, выгрузить, укатать. Особенно это актуально для холодного времени года.

Источник www.drive2.ru