1.1 . Технические рекомендации распространяются на строительство дорог различного назначения в зимний период в г. Москве.

1.2 . Зимним периодом считается время года между датой наступления нулевой среднесуточной температуры осенью и датой наступления той же температуры весной.

1.3 . Технические рекомендации разработаны с учетом действующих нормативных документов и альбомов СК 6101-97 «Дорожные конструкции для г. Москвы» часть I и II .

2 . КОНСТРУКЦИИ

Дорожные конструкции различного назначения должны устанавливаться с учетом требований проектов, альбомов СК 6101-97, СК 6117-00 и соответствующих рекомендаций.

Категории и назначения улиц и дорог приведены в приложении 1 .

Начальник Управления научно-технической политики в строительной отрасли

А.Н. Дмитриев

«28» декабря 2004 г.

Дата введения в действие

«1» марта 2005 г.

2.1 . Конструкции улиц и дорог различного назначения с использованием литых бетонных смесей

2.1.1 . Конструкции улиц и дорог различного назначения с использованием литых бетонных смесей устраиваются с учетом требований ТР 147-03 (ГУП «НИИМосстрой») и включают следующие элементы:

Дорожное строительство.

— песчаный подстилающий слой;

— технологический слой (в случае необходимости);

— основание из литой смеси, в т.ч. модифицированной продуктами промышленных отходов или с использованием известняков местных слабых пород;

— полиэтиленовую пленку, пергамин в случае укладки литой смеси по песку или щебню;

— покрытие из литой смеси, в т.ч. дисперсно-армированной или с использованием резиновой муки.

2.1.2 . Варианты конструктивных слоев дорог различных категорий, выполненных из литых бетонных смесей, в т.ч. модифицированных продуктами промышленных отходов, металлическими фибрами, а также, с использованием известняков местных слабых пород, приведены в приложениях 2 и 3 .

2.1.3 . Конструкции, предназначенные для движения построечного транспорта, а также магистральные районного значения и внутриквартальные дороги рассчитывают на автомобильную нагрузку Н-30. Конструкции, устраиваемые при благоустроительных работах у жилых зданий и учреждений соцкультбыта, а также тротуаров и отмосток рассчитывают на Н-10.

Толщина конструктивных слоев в зависимости от категории дороги принимается по проекту или в соответствии с требованиями альбомов СК 6101-97, СК 6117-00.

2.1.4 . Нормативные характеристики дорожных бетонов из литых цементобетонных смесей, в том числе с использованием продуктов промышленных отходов и известняков слабых пород, металлических фибр приведены в приложении 4 .

2.1.5 . Для устройства дорожных конструкций из литых бетонных смесей при отрицательных температурах воздуха следует применять комплексные добавки — противоморозные и суперпластификаторы.

В качестве противоморозных добавок для бетонных смесей без металлической фибры и арматуры можно использовать хлористые соли натрия и калия (ХН, ХК), нитрит натрия (НН) и нитрит-нитрат-хлорид кальция (ННХК) и во всех случаях добавки формиата натрия или гидрозима, не вызывающие коррозию металла.

2.1.6 . Противоморозные добавки назначают с учетом ожидаемой отрицательной температуры и данных по наращиванию прочности бетона, которые приведены в табл. 1 .

Оптимальное количество противоморозных добавок при применении суперпластификатора С-3 в количестве 0,5 — 0,7 % от массы цемента назначается в соответствии с табл. 2 .

Температура твердения бетона, °С

Прочность, % при твердении на морозе за период, сут.

Хлорид кальция — хлорид натрия (ХК + ХН)

Нитрит кальция с мочевиной (НКМ)

Нитрит-нитрат — хлорид кальция (ННХК)

Формиат натрия (ФН)

Оптимальное количество противоморозных добавок для смесей, твердеющих при отрицательных температурах

Содержание безводных солей, % от массы цемента

2.2 . Конструкции улиц и дорог с применением укатываемых малоцементных бетонных смесей с использованием продуктов переработки

2.2.1 . Варианты конструкции улиц, дорог, тротуаров и площадок различного назначения, устраиваемых в одну и две стадии с использованием продуктов переработки бетонных, асфальтобетонных конструкций и изношенных автопокрышек в бетонах, представлены в приложениях 5 , 6 .

2.2.2 . Подстилающий слой устраивается из природного песка, а также с частичной или полной его заменой на песок, полученный от переработки цементно- и асфальтобетонных конструкций, который должен отвечать требованиям ГОСТ 8736-93* .

Толщина песчаного слоя устанавливается проектом с учетом гидрологических особенностей прилегающих территорий и типа дорожного сооружения.

2.2.3 . По подстилающему слою устраивается технологический слой толщиной 15 см из уплотненного щебня марки 400, песчано-гравийной смеси, цементогрунта или цементобетона марки 1 (табл. 3 ).

2.2.4 . По технологическому слою укладывается основание из укатываемого малоцементного бетона марок 2, 3, 4. В конструкциях для стадийного строительства на первой стадии строительства объекта основание из бетонов классов по прочности на сжатие В25; В22,5; В15 служит в качестве покрытия.

На второй стадии после окончания всех общестроительных работ устраивается покрытие из монолитного бетона классов по прочности на сжатие В30; В27,5; В25 или асфальтобетона.

Основные расчетные характеристики укатываемых малоцементных бетонов различного назначения

Предел прочности, (кгс/см 2 )

на растяжение при изгибе

Основания и технологический слой для улиц и дорог общегородского и районного значения (в том числе скоростных дорог, магистральных улиц)

Основания, служащие покрытием на первой стадии двухстадийного строительства улиц и дорог в районах массовой жилой застройки

2.2.5 . Рекомендуемые ориентировочные толщины конструктивных слоев дорожных одежд с асфальтобетонными покрытиями, цементобетонными покрытиями с основаниями из укатываемых малоцементных бетонных смесей, а также конструкций с использованием бетонов, модифицированных резиновой крошкой и мукой, приведены в приложениях 7 , 8 , 9 .

Толщины конструктивных слоев на стадии проектирования в зависимости от конкретных условий должны уточняться расчетом.

2.3 . КОНСТРУКЦИИ УЛИЦ И ДОРОГ РАЗЛИЧНОГО НАЗНАЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДИСПЕРСНО-АРМИРОВАННОГО БЕТОНА

2.3.1 . Конструкции магистральных и местного значения улиц и дорог с использованием в покрытиях и основаниях дисперсно-армированного бетона должны устраиваться с учетом требований проектов, альбомов типовых конструкций СК 6101-97, ТР 86-98 (ГУП «НИИМосстрой») и настоящих Технических рекомендаций.

2.3.2 . Дисперсно-армированный бетон может использоваться также в покрытиях и основаниях тротуаров, площадок различного назначения и отмостках.

2.3.3 . Основания из дисперсно-армированного бетона устраивают в конструкциях с асфальтобетонным покрытием и в конструкциях с цементобетонным покрытием, в том числе и дисперсно-армированным.

2.3.4 . Конструкции дорог и улиц различного назначения с дисперсно-армированным бетонным покрытием включают следующие элементы:

— песчаный подстилающий слой;

— технологический слой (в случае необходимости);

— основание из жесткого малоцементного укатываемого бетона, дисперсно-армированного бетона, в том числе из литой бетонной смеси, или уплотняемых щебеночных смесей;

— полиэтиленовую пленку, пергамин под литую бетонную смесь, укладываемую на основание из щебня, песка;

— дисперсно-армированное цементобетонное покрытие.

2.3.5 . Варианты конструкций дорожных одежд с покрытием из дисперсно-армированного бетона приведены в приложении 10 .

2.3.6 . Покрытия из дисперсно-армированных смесей устраивают на основаниях из укатываемого малоцементного бетона классов В7,5 — В15, отвечающих требованиям ТР 138-03 (ГУП «НИИМосстрой»), или из щебеночных уплотняемых смесей (ТУ 400-24-150-86).

2.3.7 . Толщины конструктивных слоев принимаются по проекту или в соответствии с рекомендациями приложений 11 и 12 .

2.4 . ДОРОЖНЫЕ КОНСТРУКЦИИ С ПРИМЕНЕНИЕМ АСФАЛЬТОБЕТОНА

2.4.1 . Конструкции дорожной одежды с асфальтобетонным покрытием и толщины её слоев определяются проектом в зависимости от категории улиц и дорог. Разработка проекта осуществляется с учетом альбома типовых конструкций для г. Москвы, СНиП и ТР 103-00 (ГУП «НИИМосстрой»).

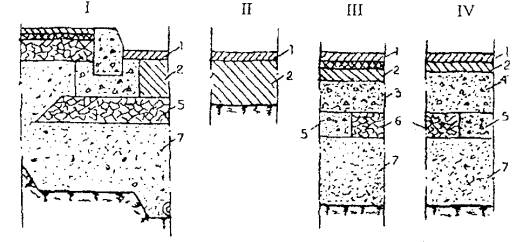

2.4.2 . Схемы дорожных конструкций с асфальтобетонным покрытием для улиц различных категорий представлены на рис. 1 .

2.4.3 . Конструкции по варианту I и II устраиваются при одностадийном строительстве, а по варианту III и IV — при двухстадийном.

2.4.4 . Дорожная конструкция (вариант I и II ) состоит из монолитной асфальтобетонной плиты, укладываемой на технологический щебеночный слой или непосредственно на грунт земляного полотна; щебеночный слой укладывается по песчаному подстилающему слою. Верхний слой износа выполняется из асфальтобетона.

2.4.5 . Дорожная конструкция (вариант III и IV ) состоит из двух или трехслойного асфальтобетонного покрытия, устраиваемого на основании из укатываемых бетонных смесей марок 75 — 300. Бетонное основание укладывается по технологическому слою из щебеночных материалов, укрепленных неорганическими вяжущими. Технологический слой укладывается на песчаный подстилающий слой.

2.4.6 . Марку, тип и вид асфальтобетона рекомендуется принимать в соответствии с табл. 4 .

Рис. 1 . Принципиальные схемы дорожной конструкции с асфальтобетонным покрытием

Вариант I — асфальтобетонное покрытие на технологическом слое; II — то же, на грунте; III , IV — то же, на бетонном основании:

1 — высокоплотный, плотный асфальтобетон; 2 — плотный пористый асфальтобетон; 3 — тощий (укатываемый бетон марки 785, 100); 4 — пластичный цементобетон марки 200, 300; 5, 6 — технологический слой (щебеночные и гравийные материалы с обработкой или без обработки вяжущими; цементно-песчаные смеси); 7 — песчаный подстилающий слой.

Рекомендуемая область применения асфальтобетонных смесей с учетом принятой классификации улично-дорожной сети города

Асфальтобетон конструктивного слоя

Технические условия (тип)

Магистральные улицы центра

Улицы, дороги и проезды местного значения

Улицы в жилой застройке

Улицы и дороги в производственных и коммунально-складских зонах

Проезды в кварталах

Улицы и проезды местного значения

Улицы в жилой застройке

Проезды в кварталах

3 . ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

Строительство дорожных конструкций включает следующие этапы:

— возведение земляного полотна;

— устройство дренажа мелкого заложения;

— устройство песчаного подстилающего слоя;

— установка бортовых камней;

— устройство технологического слоя;

3.1 . ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

3.1.1 . Основные виды подготовительных работ и рекомендуемые машины представлены в табл. 5 .

3.1.2 . Все подземные сооружения и кабели должны быть проложены вне строящихся дорог и улиц как по ширине, так и по её длине. В зоне проезжей части дороги по возможности размещаются дождеприемные колодцы с решетками.

Рекомендуемые машины для производства подготовительных работ

Рекомендуемые машины и транспортные средства

1. Расчистка площадки строительства перед возведением земляного полотна:

а) от кустарника и мелколесья

Кусторезы, бульдозеры на гусеничных тракторах

б) от пней и камней

Корчеватели-собиратели на гусеничных тракторах

Особо крупные камни дробят взрывом

2. Перенос линий связи электропередач и трубопроводов

3. Снос зданий и сооружений в зоне работ и перенос их

Бульдозеры на гусеничных тракторах; экскаваторы; самосвалы; автокраны

4. Снятие растительного слоя в зоне работ, перемещение и складирование его

Бульдозеры на гусеничных тракторах, погрузчики, автосамосвалы

Примечание: марки, технические характеристики рекомендуемых машин приведены в Московском территориальном строительном каталоге, раздел МТСК-5.6. и др.

3.2 . ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

3.2.1 . Сооружение земляного полотна должно производиться в соответствии с требованиями СНиП 3.06.03-85 , ТР 145-03 (ГУП «НИИМосстрой»).

3.2.2 . Максимальный объем земляных работ должен выполняться до наступления устойчивых отрицательных температур. В случае невозможности заблаговременной подготовки земляного полотна грунт, намеченный к разработке в зимнее время, следует предохранять от промерзания.

3.2.3 . Все мероприятия по предохранению грунта от промерзания должны производиться в начале зимы, т.е. с наступлением легких морозов. Слой мерзлого грунта толщиной 5 — 10 см не может служить препятствием для уплотнения грунта.

3.2.4 . Грунты, подлежащие в разработке в зимнее время, предохраняют от промерзания вспахиванием, боронованием и снегозадержанием; перекрестным рыхлением; утеплением теплоизоляционными материалами.

3.2.5 . Грунт от промерзания на глубину до 1 м защищается вспахиванием на глубину не менее 0,35 м с последующим боронованием и нанесением слоя снега высотой 0,15 — 0,25 м.

3.2.6 . Предохранение грунта от промерзания на глубину до 1,5 м производится вспахиванием грунта на 0,35 м, перекрестным рыхлением грунта. При этом рыхлитель проходит по взаимно перпендикулярным направлениям. Каждая последующая проходка должна перекрывать предыдущую полосу на 0,2 м, после чего проводится укрытие грунта снегом на высоту не менее 0,25 м.

3.2.7 . Рыхление, особенно перекрестное, снижает теплопроводимость грунта за счет увеличения объема пор, заполненных воздухом, а снегозадержание снижает скорость промерзания примерно в 3 раза по сравнению со скоростью промерзания грунта, не покрытого снегом.

3.2.8 . Вспахивание грунтов сопровождается значительным снижением глубины промерзания (табл. 6 ).

Глубина промерзания грунта в Московской области

не вспаханный, см

3.2.9 . Утепление грунта производится снегом, теплоизоляционными материалами (опилки, шлак, зола и др.). Для предохранения от промерзания на глубину на 1,4 м грунт покрывается слоем опилок на высоту 0,35 м и снегом на высоту 0,25 м. Для предохранения от промерзания на глубину до 1,7 м грунт покрывается слоем опилок на высоту 0,45 м и снегом на высоту 0,25 м.

3.2.10 . Опыт строительства дорог в зимнее время в г. Москве и Московской области показал, что толщина теплозащитного слоя должна соответствовать данным табл. 7 .

Толщина теплозащитного слоя в зависимости от времени производства работ

Время производства работ

Вспененная синтетическая смола

3.2.11 . Химический способ предохранения грунтов от промерзания производится до наступления морозов розливом технических хлористых солей (кальциевых, натриевых, магниевых и др.) по вспаханному грунту. Соль вводят в виде 20 %-ного водного раствора. Расход раствора зависит от температуры воздуха и составляет 1 — 5 кг на 1 м 2 поверхности грунта.

3.2.12 . Выбор способа производства и средств механизации земляных работ должен производиться на основе результатов технико-экономического сопоставления различных вариантов.

3.2.13 . В настоящее время основным способом производства земляных работ, в т.ч. и в зимний период, является механический с применением современных машин и оборудования. При небольших объемах работ в зимний период при разработке мерзлых грунтов предварительно производят их оттаивание различными способами (электропрогревом, паром и горячей водой, термохимическим и др. способами).

3.2.14 . Основные типы выпускаемых отечественной промышленностью машин для выполнения земляных работ и рекомендуемых для применения в Московском строительстве приведены в приложениях 13 — 21 .

3.2.15 . Освоение строительного объекта начинается с вертикальной планировки территории, которая включает: — улучшение существующего рельефа; — создание спланированной поверхности, отвечающей требованиям благоустройства; — обеспечение на улицах и дорогах продольных уклонов, допускаемых для движущегося транспорта; — отвод поверхностного стока; — прокладка подземных сетей.

3.2.16 . Вертикальную планировку можно производить экскаваторами, в т.ч. одноковшовыми экскаваторами с гидромолотами, бульдозерами и бульдозерами-рыхлителями, автогрейдерами, скреперами. Средства механизации выбирают в зависимости от времени года, типа земляного полотна, его вертикальных отметок, способа производства работ, дальности перемещения грунта, сосредоточенности земляных масс и свойств грунта: плотности, влажности и степени промерзания.

3.2.17 . Основные виды грунтов по трудности их разработки представлены в табл. 8 .

3.2.18 . Для разработки выемок и возведения насыпей при незначительных объемах работ (до 20 тыс. м 3 ) целесообразно применять одноковшовые экскаваторы с ковшом вместимостью до 0,5 м 3 ; при больших объемах (более 200 тыс. м 3 ) — вместимостью 1,0 м 3 и более.

Плотность грунта, т/м 3

Растительный с корнями

Растительный с щебнем

Суглинок со щебнем

Бульдозеры применяются на участках производства работ с неглубокими выемками (до 1,0 м) и насыпями (до 1,2 м), а также для перемещения грунта в насыпь на расстояние до 100 м.

Бульдозеры с рыхлительным оборудованием применяются для рыхления и перемещения мерзлых грунтов и трещиноватых горных пород при температурах до -40° — 60 °С.

Автогрейдеры используются для землеройно-профилировочных работ, планировки откосов, выемок и насыпей, устройства корыта дороги и боковых канав.

Скреперы могут использоваться при возведении насыпей высотой более 1 м и при разработке выемок глубиной до 2,0 м. В условиях московского строительства скреперы находят ограниченное применение.

3.2.19 . Для рытья траншей, в т.ч. в мерзлых грунтах, при устройстве подземных инженерных сетей применяют экскаваторы траншейные цепные и роторные. В стесненных условиях применяют одноковшовые экскаваторы с различной вместимостью ковша в зависимости от ширины и глубины траншеи.

3.2.20 . При использовании одноковшовых экскаваторов при устройстве выемок и возведении насыпей разработка должна начинаться, как правило, с пониженных мест рельефа. В период строительства необходимо обеспечить отвод поверхностных вод из зоны производства работ.

3.2.21 . Отсыпка грунта в насыпь производится слоями от краев к середине. Для обеспечения требуемого уплотнения краев насыпи ширина отсыпки увеличивается на 0,3 — 0,5 м с каждой стороны.

3.2.22 . Как правило, бульдозеры применяются в комплексе с другими механизмами при устройстве насыпи для разравнивания грунта, планировки и перемещения его на небольшие (до 100 м) расстояния.

3.2.23 . Самоходные автогрейдеры, оборудованные системами «Профиль 30-2» и др., целесообразно использовать в первую очередь для профилирования и окончательной отделки дорожного земляного полотна перед уплотнением.

3.2.24 . При отрицательной температуре допускается возведение насыпей при наличии необходимого количества уплотняющих средств, обеспечивающих быстрое уплотнение отсыпанного грунта до требуемого значения плотности.

3.2.25 . Насыпи должны возводиться только из талого грунта с обязательным уплотнением до наступления смерзания насыпанного грунта. Ввиду трудностей соблюдения этого требования в течение всего зимнего периода допускается отсыпка высоких (более 1,5 м) насыпей из смеси талого и мерзлого грунтов (табл. 9 , 10 ).

Насыпи высотой менее 1,5 м должны возводиться из талых грунтов при влажности, близкой к оптимальной.

3.2.26 . Содержание мерзлого грунта в насыпи допускается до 20 % с размером комьев не более 15 см.

Условия применения грунтов в насыпях, возводимых в зимнее время

Допускаемая высота насыпи, м

Скальный крупнообломочный, крупный и средней крупности песок

допускается с влажностью не более 1,1 от оптимальной

В зависимости от климата района:

теплый — без ограничения

Мелкий и пылеватый, не водонасыщенные пески

допускается при влажности не более 1,2 — 1,3 от оптимальной

Жирные глины, меловые, тальковые и трепелевые грунты, а также грунты с высокой влажностью

Рекомендуемая высота насыпи при производстве работ в зимнее время

Рекомендуемая высота насыпи, м

3.2.27 . Отсыпку насыпи следует производить слоями с уклоном 2 — 3 % на всю ширину с обеспечением стока воды с поверхности земляного полотна (в случае если строительство основания дороги будет осуществляться весной) и возможности механизированной очистки от снега.

3.2.28 . Отсыпаемый грунт сразу же разравнивается бульдозером или автогрейдером толщиной слоя, не превышающей возможности уплотняющих машин. При отсыпке насыпей не допускается скопление комьев мерзлого грунта.

3.3 . УПЛОТНЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

3.3.1 . Долговечность дорожных одежд во многом зависит от равномерной и достаточной степени уплотнения грунта земляного полотна, в том числе обратной засыпки траншей и котлованов, проходящих под проезжей частью.

3.3.2 . Выбор механизма для уплотнения грунта земляного полотна зависит от вида и влажности грунта, объема работ, толщины отсыпаемого слоя.

3.3.3 . Уплотнение грунта земляного полотна дорог может осуществляться укаткой, трамбованием, вибрированием.

Рекомендуемые катки, гидромолоты, виброуплотнители приведены в приложениях 19 , 15 , 20 соответственно.

3.3.4 . Толщина отсыпаемых слоев грунта и процесс уплотнения должны соответствовать типу грунта и техническим возможностям применяемого механизма.

3.3.5 . Коэффициент уплотнения грунтов земляного полотна следует назначать по табл. 11 .

Часть земляного полотна

Глубина расположения слоя от поверхности покрытия

Коэффициент уплотнения грунта, не менее

Выемка и места с нулевыми отметками

В слое сезонного промерзания

Ниже слоя сезонного промерзания

3.3.6 . Каждый слой отсыпаемого грунта следует разравнивать, соблюдая проектный уклон. Перед уплотнением поверхность отсыпаемого слоя грунта должна быть спланирована под двухскатный или односкатный поперечный профиль с уклоном к бровкам земляного полотна, равным 24 %.

3.3.7 . Толщину слоя отсыпки выбирают, исходя из обеспечения однородной плотности грунта по глубине слоя с учетом технических характеристик уплотняющих машин и уточнения по результатам пробного уплотнения.

3.3.8 . Уплотнение грунтов производится при влажности, близкой к оптимальной. При отклонениях естественной влажности грунта от допустимых значений грунт следует увлажнять или подсушивать. Уплотнение тяжелых суглинков и глин следует производить при их влажности не более 1,05 W опт .

3.3.9 . Применение грунтов различных видов в одном слое насыпи не допускается.

3.3.10 . Предварительное уплотнение земляного полотна производится землеройно-транспортными механизмами и транспортными средствами, движение которых организуется по послойно отсыпаемому грунту равномерно по всей ширине земляного полотна.

3.3.11 . Уплотнение грунтов укаткой производят катками на пневматических шинах, комбинированными кулачковыми и с гладкими вальцами. Катки выбирают в зависимости от вида грунта и толщины слоя отсыпки в соответствии с табл. 12 .

Катки для уплотнения грунта при устройстве земляного полотна дорог

Основные конструктивные особенности

Глубина уплотнения (в плотном теле), м

Самоходные комбинированные с вибрационным вальцем

Самоходные с вибрационными кулачковыми вальцами

Самоходные двухвальцовые вибрационные с гладкими вальцами

Окончательное уплотнение дорожных оснований и покрытий

Примечание. Технические характеристики катков приведены в приложении 19 .

3.3.12 . Самоходные катки с гладкими вальцами рационально использовать при окончательном уплотнении поверхностного слоя связных и малосвязных грунтов. Применение таких катков на свежеуложенной насыпи малоэффективно.

3.3.13 . Кулачковые катки применяются для уплотнения непереувлажненных связных и малосвязных грунтов. Кулачковые катки по производительности вдвое эффективнее катков с гладкими вальцами одинаковой массы.

3.3.14 . Уплотнение грунта трамбованием производят гидромолотами на экскаваторах .

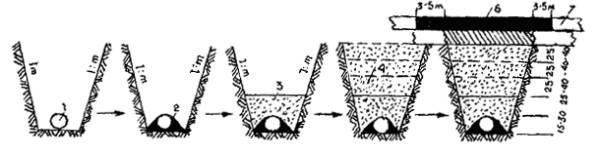

1 . Укладка труб и проверка стыковых соединений. Проведение испытаний трубопроводов. Акт на проведение обратной засыпки

2 . Уплотнение песка немеханизированными инструментами

3 . Уплотнение песка ручными инструментами, виброплитами массой до 50 кг

4 . Послойное уплотнение песка оптимальной влажности виброплитами массой до 100 кг и выше

5 . Восстановление дорожного основания

6 . Восстановление покрытия дороги

Рис. 2. Последовательность работ по восстановлению дорожной конструкции

3.3.15 . Вибрационные катки и виброплиты целесообразно применять для уплотнения только несвязных грунтов. Они уплотняют грунт за меньшее количество проходов по сравнению со статическими катками с гладкими вальцами и на пневматических шинах.

3.3.16 . Длина участков отсыпаемых насыпей в зимнее время и уплотняющие средства должны быть выбраны так, чтобы окончательное уплотнение грунта в насыпи заканчивалось не позднее 3 ч при температуре воздуха до -10 ° С и не позднее 2 ч при температуре до -20 °С, после выемки грунта в резерве или грунтовом карьере (табл. 13 ).

Время уплотнения грунта в насыпи в зависимости от температуры воздуха

Время начала смерзания грунта

3.3.17 . В зимнее время при восстановительном ремонте подземных инженерных сетей в зоне проезжей части дороги верхний слой песчаного основания траншей толщиной 10 — 15 см устраивается из горячего песка. На рис 2 . представлена схема работ по восстановлению дорожной конструкции.

3.4 . УСТРОЙСТВО ДРЕНАЖА

3.4.1 . Отвод воды, поступающей к песчаному подстилающему слою, производится продольными и поперечными дренами из трубофильтров. Работы по устройству трубчатого дренажа выполняются непосредственно перед распределением подстилающего песчаного слоя.

3.4.2 . Технологический процесс устройства дренажей мелкого заложения включает: рытье ровика, устройство в нем подушки под трубы; укладку труб с фильтрами; сопряжение трубчатых дрен с водоприемниками; заполнение ровика песком и его уплотнение. Трубы с раструбами или трубофильтрами обращают растворубами и пазами против уклона.

3.4.3 . Особое внимание должно уделяться уплотнению дна ровика.

3.4.4 . Устройство ровиков рекомендуется выполнять одноковшовыми экскаваторами с навесным оборудованием, позволяющим разрабатывать мерзлый грунт (рыхлители, гидромолоты), экскаваторами непрерывного действия (приложения 13 и 14 ).

Уплотнение дна ровиков и ровиков после засыпки песком рекомендуется производить виброплитами (приложение 20 ).

3.5 . УСТРОЙСТВО ПЕСЧАНОГО ПОДСТИЛАЮЩЕГО СЛОЯ

3.5.1 . К устройству песчаного подстилающего слоя приступают после устройства земляного полотна и дренажа. Толщина подстилающего слоя назначается в соответствии с проектом в зависимости от грунтовых условий. Коэффициент фильтрации песка должен быть не менее 3 м/сут.

3.5.2 . Для устройства песчаного подстилающего слоя необходимо выполнить следующие работы:

— очистка земляного корыта от снега и льда;

— проверка уплотненного корыта шаблоном с уровнем, копирующим поперечный профиль дна;

— разравнивание песка бульдозерами, автогрейдерами для получения слоя заданной толщины;

— планировка поверхности по рейкам для придания слою требуемого поперечного профиля.

3.5.3 . Для предотвращения смерзания песка его следует транспортировать в большегрузных автосамосвалах.

3.5.4 . Устройство подстилающего слоя следует производить после уплотнения песка до его смерзания.

Для предотвращения смерзания песка его пропитывают 2 %-ным раствором хлористого кальция (СаС l 2 ). Допустимые промежутки времени с начала распределения песка по земляному полотну до его уплотнения приведены в табл. 14 .

Время завершения уплотнения песчаного слоя в зависимости от температуры воздуха

Допустимое время, ч

без добавки СаС l 2

с добавкой 2 % СаС l 2

Примечание. В ветреную погоду время укладки должно быть сокращено в 1,5 — 2 раза.

3.5.5 . Необходимое количество хлористого кальция на 1 м 2 поверхности подстилающего слоя при объемной массе песка 1700 кг/м 3 приведено в табл. 15 .

Расход хлористого кальция на 1 м 2 подстилающего слоя

Глубина пропитки, см

Количество CaCl 2 , кг

3.5.6 . При устройстве песчаного слоя необходимо проверять:

— качество песка путем выборочного взятия образцов и испытания их в лаборатории;

— правильность планировки и соответствия поперечных уклонов проектным;

— толщину слоя по оси и у кромок проезжей части не реже, чем через 50 м;

— качество уплотнения грунта путем определения объемной массы образцов песка (1 образец на 50 м дороги) и сопоставления с заданной плотностью.

— загрязнение песка при разравнивании и уплотнении;

— попадание снега в песок;

— движение транспорта по завершенному подстилающему слою.

3.5.7 . Катки для уплотнения песка применяют те же, что и для уплотнения земляного полотна. Особенно тщательно следует уплотнять песок около дождеприемных колодцев и в местах примыкания к инженерным сооружениям.

3.5.8 . Уплотненный подстилающий слой из песка должен иметь проектную толщину. Отклонение от проекта не должно превышать +1 см, а коэффициент уплотнения — не менее 0,98. Наибольший просвет под рейкой длиной 3 м не должен превышать 1 см. Продольные и поперечные уклоны должны соответствовать проекту.

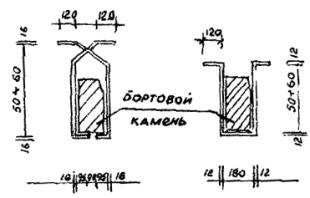

4 . УСТАНОВКА БОРТОВЫХ КАМНЕЙ

4.1 . Бортовые камни, ограничивающие проезжую часть, на магистральных улицах следует устраивать из гранита, а на внутриквартальных дорогах, дворовых территориях и объектах соцкультбыта — из бетона, железобетона или дисперсно-армированного бетона, которые должны отвечать требованиям ГОСТ 6666-81* и ГОСТ 6665-91 . Бетонные бортовые камни длиной 1 м могут изготавливаться без армирования, при большей длине — армированными, в том числе металлическими фибрами.

Рис. 3 . Схемы приспособлений для установки бортовых камней

Рис. 4 . Схема установки бортового камня:

1 — опалубка; 2 — бетонное основание под бортовой камень; 3 — участок добетонирования; 4 — бортовой камень; 5 — песчаный подстилающий слой

4.2 . Бортовые камни устанавливаются автокраном и погрузчиком или вручную с применением приспособлений, представленных на рис. 3 .

4.3 . Бортовые камни устанавливают на основание или при его отсутствии — на песчаный подстилающий слой.

4.4 . При укладке камня длиной 1 м на выровненный или уплотненный песчаный подстилающий слой устанавливается опалубка высотой 20 см с шириной на 20 см превышающей ширину бортового камня.

При укладке бортового камня на бетонное основание с двух его сторон устраивается бетонная обойма на высоту 10 см в деревянной или металлической опалубке (рис. 4 ).

Бетонная обойма выполняется из пластичной бетонной смеси марки 200 (В 15) с осадкой конуса 4 — 5 см.

4.5 . Бортовой камень должен быть изготовлен не позднее, чем за 3 сут. до устройства дорожного покрытия, т.к. бетонная обойма и раствор в швах между бортовыми камнями за этот период должны набрать достаточную прочность. При отрицательной температуре бетонную обойму необходимо предохранять от промерзания.

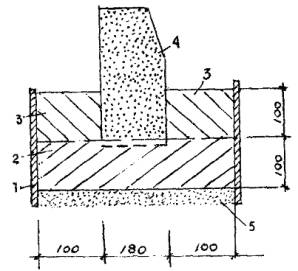

5 . УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОГО СЛОЯ И ОСНОВАНИЙ

5.1 . В соответствии с проектом технологический слой устраивается из песчано-гравийной смеси, известнякового щебня, малоцементного укатываемого бетона марки М-1, литой бетонной смеси.

5.2 . Технологический слой устраивается из песчано-гравийной смеси следующего состава: фракции 5 — 40 мм — 50 — 70 %; 0,071 — 5 мм — 30 — 50 %, менее 0,071 мм — 5 — 7 %.

Доставленная на объект смесь разравнивается бульдозером или автогрейдером способом «от себя» и укатывается катками массой 5 — 12 т до коэффициента уплотнения не менее 0,98.

Толщина уплотненного слоя должна составлять 12 — 15 см.

5.3 . Технологический слой из малоцементного укатываемого бетона марки 1 укладывается по той же технологии, что и дорожные основания.

5.4 . Для технологического слоя из щебня применяется известняковый щебень прочностью не менее 400 кгс/см 2 .

Укладка щебня производится щебнеукладчиком или автогрейдером способом «от себя» и уплотняется катками массой 5 — 12 т. Состав щебеночной смеси приведен в табл. 16 .

Зерновой состав щебеночных смесей для оснований и технологического слоя

Содержание в смеси частиц (% массы), проходящих через сито с размером отверстий, мм

5.5 . В зависимости от крупности зерен щебень подразделяется на следующие фракции: 5 — 10 (3 — 10), 10 — 20, 20 — 40, 40 — 70 мм.

Для изготовления смесей допускается применение щебня или гравия, состоящих из большого числа фракций (например: 5 — 20 и 5 — 40; 5 — 10, 5 — 20, 20 — 40 мм).

5.6 . Щебень должен иметь следующие марки: для оснований с механической прочностью по дробимости при сжатии в цилиндре — не менее 600, морозостойкостью не ниже 50; для технологического слоя с прочностью не ниже 400, морозостойкостью не ниже 25 ( ГОСТ 8269 -97*).

5.7 . Дорожные основания из щебеночных смесей устраиваются в следующей последовательности: смеси к месту работ с завода доставляются автомобилями-самосвалами и выгружаются в приемный бункер самоходного распределителя или на подготовленное земляное полотно. При отсутствии распределителя можно применять бульдозеры и автогрейдеры.

Уплотнение щебеночного основания производится самоходными катками с металлическими вальцами, а также катками вибрационными и на пневматических шинах.

5.8 . Число полос укладки щебня по ширине проезжей части принимается с учетом ширины распределителя и необходимости перекрытия каждой полосы не менее чем на 5 см.

5.9 . Укатку основания следует производить от бортов к оси проезда, причем каждый последующий след должен перекрывать предыдущий на 20 — 25 см.

Основание из щебеночных смесей уплотняют самоходными катками не менее чем за 10 проходов. Тип катка выбирают в зависимости от толщины уплотняемого слоя. Рекомендуемые катки приведены в табл. 17 .

МЕХАНИЗМЫ И ИНСТРУМЕНТ ДЛЯ УПЛОТНЕНИЯ ГРУНТОВ, ЩЕБЕНОЧНЫХ СМЕСЕЙ, УКАТЫВАЕМЫХ БЕТОНОВ, ЛИТЫХ БЕТОННЫХ СМЕСЕЙ, ПЛАСТИЧНЫХ БЕТОНОВ, АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Катки самоходные вибрационные с гладкими вальцами

Предназначены для уплотнения оснований и покрытий из различных строительных материалов тротуаров, площадок, дорог.

Предназначены для уплотнения оснований и покрытий из различных дорожно-строительных материалов (окончательная отделка) при больших объемах работ.

Катки самоходные вибрационные с кулачковыми вальцами

Предназначены для послойного уплотнения насыпных грунтов и нижних слоев оснований из различных гравийно-песчаных и щебеночных материалов.

Катки комбинированные с вибровальцем

Предназначены для уплотнения дорожных оснований и покрытий из различных материалов при больших объемах работ.

Катки самоходные пневмоколесные

Уплотнение всех видов грунта и покрытий в стесненных местах, у колодцев, водосливных решеток, бортовых камней и др.

Предназначены для уплотнения всех видов дорожных покрытий и грунтов при малых объемах работ. Рекомендуемая толщина уплотняемого слоя несвязного грунта — 20 — 30 см.

1 . Ориентировочное число проходов катков массой 6 — 14 т по одному следу для связных грунтов — 10 — 12, для несвязных и малосвязных — 6 — 8 при глубине уплотнения (в плотном теле) соответственно 20 — 50 и 25 — 60 см.

2 . Ориентировочное число проходов катков массой 6 — 14 т по одному следу для укатываемых бетонных смесей — 8 — 12 при наибольшей толщине уплотняемого слоя 12 — 30 см.

3 . Устройство оснований и покрытий дорожных сооружений из литых бетонных смесей производится с применением ручного комплекта инструментов по типу комплекта фирмы «СТЕНЛИ» (Приложения 22 — 24 ).

4 . Характеристики приведенного оборудования и координаты заводов-изготовителей приведены в Московском территориальном строительном каталоге МТСК-5.6. «Машины и оборудование для инженерных и дорожностроительных работ. Машины коммунальные» и приложениях 19 , 20 .

5.10 . Проверка плотности основания производится тяжелым катком, после прохода которого не должен оставаться след.

5.11 . В процессе работы следует вести контроль за толщиной укладываемого щебеночного слоя, ровностью, соблюдением продольных и поперечных уклонов.

5.12 . Устройство покрытия по щебеночному основанию, выполненному в зимних условиях, производится, как правило, весной после его оттаивания и дополнительного уплотнения.

5.13 . Устройство технологического слоя и основания из укатываемого бетона должно производиться в соответствии с ТР 138-03 (ГУП «НИИМосстрой»). Характеристика укатываемого малоцементного бетона представлена в табл. 3 .

5.14 . При отрицательных температурах воздуха для устройства дорожных одежд из укатываемого бетона рекомендуется применять противоморозные добавки: хлористые соли натрия и калия (НХ, ХК), нитрита натрия (НН), нитрит-нитрат-хлорид кальция (ННХК), формиата натрия (ФН) и гидрозим (табл. 2 .).

5.15 . Бетонная смесь приготовляется в бетономешалках свободного падения или принудительного действия. Рекомендуется в течение всей смены готовить бетонную смесь одного вида в одной бетономешалке.

5.16 . Время транспортирования смеси не должно превышать 90 мин. Время с момента выпуска бетонной смеси до её окончательного уплотнения в основании не должно превышать 150 мин.

Малоцементная бетонная смесь доставляется на строительный объект в автосамосвалах. При транспортировании смеси в сухую погоду необходимо предохранить ее от потери влаги, а в сырую — от переувлажнения. Доставка смеси должна осуществляться по часовому графику, разработанному с учетом производительности укладочных машин.

5.17 . Укладка смеси производится бетоноукладчиками на пневматическом или гусеничном ходу при работающем вибробрусе или автогрейдерами. На участках площадью менее 1000 м 2 , где невозможно применение бетоноукладочных машин, можно использовать экскаваторы с навесным оборудованием, автогрейдеры.

Укладка бетонной смеси ведется от бортового камня к оси проезда при двухскатном профиле и от нижнего борта к верхнему при односкатном. Движение укладочных машин в продольном направлении должно осуществляться навстречу уклону.

Укладку малоцементной смеси по ширине дороги или площадки до 9 м следует вести отдельными захватками длиной 40 — 50 см с таким расчетом, чтобы разрыв во времени укладки смежных полос не превышал 1 ч во избежание обезвоживания боковой кромки ранее уложенной полосы. При ширине дороги более 9 м работы следует вести двумя или тремя бетоноукладочными машинами, соблюдая расстояние между ними 10 — 15 м.

5.18 . Вслед за бетоноукладчиком по мере его продвижения смесь укатывается моторными катками: сначала легкими (статического действия) массой 5 — 6 т или виброкатками массой 3,5 т с числом проходов по одному следу 5 — 6, а затем — тяжелыми катками массой 10 — 15 т до полного уплотнения с перекрытием следа на 15 — 20 см с числом проходов по одному следу 8 — 10. Количество катков определяется из расчета 75 м 3 смеси на 1 каток.

Уплотнение должно начинаться от обоих бортов проезжей части к оси при двухскатном профиле, при односкатном — навстречу уклону. Уплотнение считается достаточным, если при проходе тяжелого катка на поверхности основания не остается следа.

5.19 . При устройстве основания или технологического слоя допускаемые отклонения следует принимать в соответствии СНиП 3.06.03-85 , равными:

— по высоте, не более — 5,0 мм;

— по толщине слоя — ± 10 %;

— по поперечным уклонам — ± 10 %.

Величина просвета под рейкой длиной 3 м, характеризующая ровность поверхности основания или технологического слоя, должна быть не более 5 мм.

5.20 . Устройство технологического слоя и оснований из литого бетона должно производиться в соответствии с ТР 147-03 (ГУП «НИИМосстрой») и разделом 2.1 настоящих рекомендаций.

5.21 . Приготовление, транспортировка литой бетонной смеси, строительство оснований и при необходимости технологического слоя при положительной и отрицательной температуре выполняется так же, как и для бетонных покрытий в соответствии с требованиями раздела 4.7 . ( ТР 147-03 ).

6 . УСТРОЙСТВО ПОКРЫТИЙ

6.1 . УСТРОЙСТВО ПОКРЫТИЙ ИЗ ЛИТЫХ БЕТОННЫХ СМЕСЕЙ

6.1.1 . Перед началом работ по устройству покрытий из литых бетонных смесей следует проверить:

— готовность подъездов для беспрепятственной доставки смесей к месту укладки;

— наличие гидроизоляционных и укрывочных материалов (табл. 18 );

— наличие инструментов и инвентаря для разравнивания и разглаживания уложенной смеси.

6.1.2 . Перед началом работ по укладке литой бетонной смеси в покрытие должны быть установлены бортовые камни, выполняющие роль опалубки, или при их отсутствии инвентарные металлические опалубки.

Характеристики теплоизоляционных материалов, применяемых для защиты бетона, твердеющего при отрицательной температуре

Источник: www.infosait.ru

Блог – Технология укладки асфальта по ГОСТу – способы, этапы и используемая техника

Главное требование к автомобильной дороге – чтобы она была ровной, гладкой, без трещин и выбоин. Практически все вновь уложенные шоссе именно так и выглядят. Насколько долго сохранится их первозданный вид, зависит от особенностей местности и материалов, которые использовали при строительстве.

Чтобы дорога дольше оставалась в идеальном состоянии, нужно правильно подобрать материалы

Общие термины и понятия

Правила и требования к дорожному полотну регламентированы сразу несколькими актами:

- ГОСТ Р 54401-2011 «Дороги автомобильные общего пользования»

- СНиП 3.06.03-85 «Автомобильные дороги», утвержденный постановлением Госстроя СССР от 20 августа 1985 года N 133;

- КТ-17.0-10.11-75 «Устройство асфальтобетонной дорожной одежды», утвержденной постановлением Госстроя от 10.11.1975г.;

- СНиП 2.05.02-85 и 3.06.03-85 «Автомобильные дороги» и др.

В статье используются термины и определения, необходимые для обозначения процессов и материалов, используемых при возведении автомобильных и пешеходных дорог.

Асфальтобетон — для покрытия автомобильных дорог разной интенсивности. Это смесь цемента, щебня, песка, минерального порошка и полимерных составляющих с добавлением битумных смол в качестве связующего элемента. Отличается более высокой прочностью и вязкостью по сравнению с горячим асфальтом. Обязательно контролируется температура – при приготовлении она достигает 200°С, при транспортировке и выкладке не должна опускать ниже 130°С, иначе состав начинает застывать и комковаться, выровнять его и утрамбовать уже будет невозможно.

Горячий асфальт изготавливают из цемента, щебня, природного песка, минерального порошка и битума. Присадки и полимеры не добавляют. Разогревается он до отметки 130°С, укладывается не ниже 100°С. Это оптимальное решение для пешеходных и велосипедных нагрузок, допускающее даже кратковременные нагрузки многотонников.

Асфальтобетон и горячий асфальт укладываются при температуре нижнего основания не ниже +5°С.

Холодный асфальт – все те же компоненты, но с добавлением растворителей для разжижения состава. Рекомендуется для проведения экстренного ремонта полотна при низких температурах – не ниже -10°С, при этом нижнее основание +5°С, чтобы не было трещин и не стал размерзаться состав.

Жидкий асфальт – используется для ямочного ремонта, организации пешеходных и велосипедных дорожек. Изготавливается с добавлением переработанного асфальтогранулята в количестве не более 10% для ремонта и строительства, и не более 20% для выравнивания поверхности.

Технология укладки асфальта по ГОСТ

Государственным стандартом определена технология укладки асфальта (горячего литого асфальтобетона и литых смесей) для обустройства покрытий на автомобильных дорогах общего пользования, мостах, тоннелях. Те же требования касаются и проведения ямочного ремонта.

Материалы:

- Для приготовления литых смесей используют дробленый щебень, полученный из горных пород. Размер фракции зависит от нагрузки на полотно и составляет:

- 5-10 мм – пешеходные и велосипедные дорожки;

- 10-15 мм – автомобильные дороги с нагрузкой менее 3000 автомобилей в сутки;

- 15-20 мм – автомобильные дороги с нагрузкой более 3000 автомобилей в сутки, мосты, тоннели.

Щебень может применяться в чистом виде и в качестве смесей, но не должно быть посторонних засоряющих элементов. Для производства ямочного ремонта дорог размер фракции выбирают в зависимости от нагрузки.

- Песок из отсевов дробления, природный и их смесь.

- Минеральный порошок из осадочных (карбонатных) горных пород.

- Цемент М1200 – для автодорог, М1000 – для тротуаров, пешеходных и велосипедных дорожек.

- Битумы нефтяные дорожные вязкие марок БНД 40/60, БНД 60/90 с добавлением модифицирующих полимеров.

При приготовлении асфальтобетона допускается использование переработанного гранулята в пределах 10% от общей массы литой смеси при укладке дороги и проведении ямочного ремонта. Если дорожное покрытие выравнивается, объем переработанного гранулята может достигать 20%.

Норматив укладки автомобильных дорог

- Литые смеси укладываются при температуре нижнего слоя (черновой подушки) не ниже +5°С. Допускаются исключения только в случае экстренного ремонта участка дороги, при котором температура подушки может достигать -10°С, но в этом случае необходимо дополнительно прогревать основание, чтобы обеспечить сцепление асфальтобетона с конструктивным слоем.

- Смесь выгружается по партиям сразу на подготовленный слой. Температура смеси фиксируется на отметке 130-150°С.

- Под подготовкой понимается высушивание, удаление мусора и пыли. Обязательно проводится предварительная обработка битумной эмульсией в качестве грунтовки – увеличивает адгезию, снижает впитываемость и предотвращает растрескивание готового полотна.

- Укладывают состав механизированным способом с применением финишера для разравнивания. Уплотнение осуществляется сразу после засыпки с помощью катков, вибропресса и асфальтоукладчика.

- Завершает процесс укладки формирование шероховатой поверхности, которое проводится по технологии втапливания в горячий битум согласно технологическому регламенту.

Технология укладки асфальта на щебеночно-песчаную смесь

Этот вариант выбирают для обустройства дорог в частном секторе – во дворах, подъездные пути, дороги общего пользования. Особенность заключается в отсутствии критической нагрузки на полотно и сложностях со спецтехникой. В большинстве случаев укладывать асфальт приходится вручную с использованием виброплиты.

Готовый асфальт на щебенке крупной и средней фракции 10-20 мм

Итак, по каждой технологии обустройства дорожного полотна, включая щебеночно песчаную смесь, нужно начинать с подготовки материалов:

- щебень средней фракции до 15 мм;

- песок, очищенных от примесей и суглинков;

- битум и битумная эмульсия.

- минеральный порошок или каменная мука.

Высота минимального слоя

Минимальный слой зависит от предполагаемой нагрузки:

- в частном секторе для организации автомобильных дорог и подъездных путей – 50-70 мм;

- территория во дворе – 30-40 мм.

Послойный «пирог» на щебеночно-песчаной основе

Виды покрытия под асфальт

Есть два вида оснований под асфальтирование:

- жесткое: для дорог с высокой транспортной нагрузкой, в качестве основания выступают бетонные или каменные плиты;

- нежесткое: для дорог с низкой нагрузкой, содержит песок и щебень фракцией 4-6 см.

Для автомобильных дорог толщина основания должна быть не меньше 15 см, а для пешеходных зон достаточно слоя в 10 см.

Сырье равномерно распределяют по территории, выравнивают и трамбуют. При выкладывании основания слоями используется метод «пирога». Фракции выкладываются от крупных к мелким. В нижней части идет крупнозернистая смесь, выполняющая функцию дренажа, а сверху кладут мелкозернистую смесь, которая гарантирует хорошее сцепление с асфальтом. Для трамбовки используют виброкатки или плиты.

Подготовка основания под укладку асфальта

- Снимается старое покрытие до твердого слоя, вырывают всю растительность.

- Подошва уплотняется виброплитой, при необходимости выстилается геотекстиль – для местностей с большим количеством растительности. Если этого не сделать, трава будет постепенно разрывать основание.

- Подошва пропитывается битумной эмульсией – это необходимо для увеличения адгезии и предотвращения проседания полотна.

- Засыпают подушку из щебня и песка. Снова обрабатывают эмульсией для улучшения сцепления основания с асфальтом.

- Выкладывают бордюры.

- Высыпают небольшими партиями горячий асфальт и трамбуют его виброплитой либо ручным катком весом не менее 100 кг.

Все работы проводятся в сухую погоду и притемпературе воздуха не ниже +5°С. Исключение касается только технологии укладки холодного асфальта, с которым можно работать круглогодично.

Устройство щебеночного основания и асфальтобетонного покрытия

необходимо разогревать битум, смешивать его с щебнем и добавками и знать правильные пропорции. Так как асфальт стоит не дорого, лучше всего заказать готовую смесь на предприятии по ремонту дорог. В данном случае вы потеряете не много денег, за то асфальт привезут вам прямо к месту укладки в горячем виде, останется только быстро разровнять его, утрамбовать и укатать.

Итак, перейдем ближе к делу!

Подготовка местности под асфальтирование

Первым делом размечаем границы будущей дорожки из асфальта. На данном месте необходимо снять слой грунта (не менее 30 см, все зависит от предназначения дорожки) и позаботиться о том, что бы вблизи будущей дорожки не проходили корни деревьев, иначе вскоре они начнут разрушать асфальт. Если корни имеются, их вырубываем топором.

После этого по всему периметру дорожки устанавливаем бордюры, которые и будут границами. Роль бордюр это не только предотвращение расползания асфальта, но и декоративная функция. Что бы установить бордюры выкапываем небольшую ровную траншею и садим их на цементный раствор в эту траншею. Для создания ровного бордюра натягиваем веревку от начала и до конца сторон дорожки и ориентируемся по этой веревке. В качестве бордюра можно использовать кирпичи, укладываемые не только на боковые грани, но и накось.

Подготовка местности под асфальтирование

Далее приступаем к созданию подушки под асфальт. Дно траншеи для дорожки тщательно утрамбовываем, засыпаем в него первый слой – щебня (толщиной 10-15 см, фракция крупная) и опять-таки утрамбовываем. На этот слой засыпаем еще один слой щебня, но только уже более мелкой фракции, толщина слоя не более 10 см. Ну и последний слой – песчаный, около 5-10 см. Как только подушка будет создана, заливаем ее водой и, используя каток тщательно укатываем.

Для того, что бы вода не собиралась на асфальтированной дорожке, заранее сделайте небольшой слив: дорожку сооружайте под наклоном в 1-2 градуса и обзаведите ее небольшими дренажами, направляющими сток воды в почву.

Укладка нового асфальта

Как мы уже говорили ранее, асфальт целесообразнее заказывать на заводе. После того, как асфальт доставят к вам на участок, необходимо немедленно переходить к его укладке, потому что раствор быстро застывает.

Укладка нового асфальта

Первым делом раскидываем асфальт с помощью лопаты по всей площади дорожки, делая равномерное заполнение. Далее, используя швабру-движок, разравниваем асфальт по всей дорожке, при этом в ямы докидывая асфальт, а бугры разравнивая. Следует обратить внимание на то, что минимальная толщина асфальтного покрытия должна составлять не менее 5 см для обеспечения прочности садовой дорожки. поэтому необходимо соблюдать данное требование.

Как говорилось ранее, асфальт быстро застывает, поэтому для создания дорожки лучше пригласить несколько помощников, что бы процесс осуществлялся быстрее.

Как только часть дорожки будет распланирована, берем ручной каток и начинаем укатывать данный отрезок, в то время как остальные дальше планируют дорожку.

Обязательное требование: перед тем как укатывать дорожку, смажьте каток соляркой, что бы асфальт не прилипал к нему и дорожка была идеально ровной. Соляркой так же можно смазать лопаты, что бы легче было бросать асфальт на дорожку.

При работе с катком необходимо медленно передвигаться при этом, совершая только прямолинейные движения (реверсивные запрещены). Во время укатывания будут образовываться швы на стыках между линиями, что бы их убрать необходимо производить укатку в поперёк швам.

Ни в коем случае не оставляйте каток на дорожке после работы.

Для качественной укатки каток должен выступать за границу дорожки не менее чем на 10 см.

Если веса катка не хватает для хорошей укатки дорожки, то можно попросить одного из помощников стать на раму катка, тогда вес увеличится.

-урок укладки асфальта своими руками

Более детально вы можете увидеть процесс укладки асфальта на данном :

Укладка асфальта на старое покрытие

Если вы решили укладывать асфальт не на почву, а на старое асфальтное покрытие либо бетонные стяжки, то процесс подготовки местности изменится. Вместо подушки из щебня и песка необходимо просто отремонтировать старое покрытие. Для этого нужно избавить поверхность от грязи и различного мусора, если имеются маленькие трещины, их необходимо расширить в ручную, что бы в дальнейшем они плотно забились асфальтом.

После этого по всему периметру будущей садовой дорожки необходимо разлить расплавленный битум и используя швабру-движок размазать битум на полосы по 50 см (не меньше). По всей длине дорожке необходимо сделать поперечные битумные полосы с шагом в пол метра и далее создаем асфальтированную дорожку своими руками по технологии, указанной выше.

Как отремонтировать асфальтированную дорожку?

Даже если вы качественно уложили асфальт своими руками, дорожка все равно рано или поздно начнет разрушаться. Наиболее часто разрушающими факторами являются:

- Асфальт начал плавится в жаркую погоду

- В трещинки зимой попала вода и когда оттаяла – разрушила покрытие

- На асфальтированную дорожку заехала тяжелая техника, на которую не рассчитана эта дорожка

Что бы отремонтировать асфальтное покрытие своими руками рекомендуется использовать холодный асфальт, который разрешается укладывать даже при низких температурах (минусовых).

Технология укладки асфальта на старый асфальт

Данная технология не запрещена государственными стандартами и правилами, но практикуется только в виде ямочного (заплаточного) ремонта. Некоторые компании с учетом степени износа старого асфальта проводят «наращивание» дорожного полотна, кладя на очищенный старый асфальт новый, но это возможно только при условии равномерного износа и отсутствия значительных перепадов.

Нанесение нового покрытия на старое

В целом технология укладки асфальта на старый асфальт выглядит следующим образом:

- Подготавливается основание – очищается от грязи и пыли, высушивается.

- Грейдером укладывается щебень средней фракции в качестве амортизирующего слоя.

- Очищаются и разогреваются края полотна.

- Укладывается новый слой асфальта или асфальтобетона и утрамбовывается катком.

Готовится битумная смесь по точно такой же технологии, которая была описана ранее – для автомобильных дорог или частного сектора.

Подальше от воды

Влага – естественный враг любой автотрассы. Она разрушает основание дорожной конструкции и, замерзая в микротрещинах, разрывает покрытие. Поэтому при проектировании обязательно учитывают уровень грунтовых вод. Конечно, можно построить надежную магистраль и в болоте, но там нужны особые технологии и соответствующие материалы.

Хотя и в обычных природно-климатических условиях есть ограничения: при повышенной влажности не рекомендуется использовать в строительстве дорог такие материалы, как пылеватый песок, мелкая супесь, пылеватый суглинок. Эти виды грунта можно применять только в сухих местах, поскольку в увлажненном состоянии они значительно снижают несущую способность дорожного полотна и провоцируют его деформацию.

Технология укладки асфальта на бетонное основание

Принципиальных различий между организацией дорожного полотна на старом асфальте или бетонном основании нет. И тот, и другой слой остаются достаточно прочными, что исключает проседание насыпи. Главное – правильно его подготовить, обеспечить хорошую адгезию и быстро работать с составом.

- Очистка поверхности и обработка стерилизующими составами, исключающими прорастание травы.

- Подготовка дренажного пласта из щебня средней фракции и природного песка без суглинка. Дренаж насыпают послойно – щебень и песок толщиной не менее 10 см и тщательно его утрамбовывают катком или виброплитой. Специалисты рекомендуют пропитывать обильно водой, чтобы песок заполнял все пустоты.

- Пропитка битумной эмульсией для увеличения адгезии «подушки» с новым слоем асфальта.

- Укладка битумной смеси и ее утрамбовывание.

Согласно нормативам температура смеси должна быть не менее 100°С, укладываться в сухую погоду при температуре окружающей среды не ниже +5°С.

Для равномерного распределения каток или виброплита должны проходить одинаковое количество раз. Если работает каток, он не должен совершать реверсных движений.

Технология укладки асфальта в дождь

Укладка дорожного полотна при отрицательных температурах, в дождь и снег может осуществляться только с использованием холодного асфальта. Это полимерный состав на основе битума, модифицированного посредством присадок, увеличивающих пластичность, устойчивость к заморозкам и влажности.

Работа с холодным раствором

По современным технологиям используют 2 типа холодных смесей:

- песчаная – фракции 5 мм;

- мелкозернистая – фракции 10-15 мм.

И тот, и другой виды позволяют создать прочное покрытие, устойчивое к экстремально низким температурам, влажности и атмосферным осадкам. Такие работы в среднем на 40% дороже, чем работа с горячими составляющими, но является единственно возможной при экстренном ремонте дорог зимой и под проливными дождями. С их помощью делают ямочный ремонт транс и магистралей, железнодорожных путей, автостоянок, мостов и т.д.

Сам порядок работ идентичен:

- Подготовка основания – зачистка, промывка, продувка.

- Укладка песчано-щебеночного слоя не менее 10 см с последующим трамбованием.

- Выкладка асфальтовой смеси на основе крупной фракции щебня (КЗ-10, КЗ-7).

- Уплотнение катками или виброплитами.

Преимущество асфальтированных дорожек

Говоря об асфальте, сразу хочется сказать о том, что данный стройматериал имеет больше недостатков, чем преимуществ по отношению к дачному участку.

Асфальтирование дачного участка

Асфальтное покрытие имеет всего несколько главных достоинств – дешевизна, высокая прочность, простая технология создания и универсальность. Часто асфальт выбирают только из-за того, что он имеет наиболее низкую цену, по сравнению с такими материалами для мощения садовых дорожек, как тротуарная плитка, брусчатка, деккинг, природный камень и т.д.

Недостатками асфальта являются очень весомые факторы, которые влияют не только на ландшафтный дизайн садового участка. Среди наиболее весомых недостатков выделают:

- В жаркое время асфальт испаряется и подвергает организм человека влиянию вредных веществ. Помимо этого сам неприятный запах не позволит насыщенно отдохнуть в саду, что нам и нужно.

- Асфальтное покрытие практически не обладает декоративной способностью, поэтому для украшения участка оно не только не подойдет, но и наоборот, ухудшит положение. Асфальтированные дорожки практически не вписываются в садовые стили, что тоже очень плохо. Единственное исключение – цветной асфальт, в который добавляются различные пигменты, благодаря чему покрытие может быть не только привычного серого цвета, но и зеленого, розового, синего и т.д.

- При некачественной укладке асфальт быстро разрушается в зимний период: вода попадает в трещины, замерзает, и когда размерзается – разрушает покрытие.

- Во время жары асфальт плавится.

Как вы видите, недостатки асфальтированного покрытия весомее преимуществ, но, несмотря на это, дорожки из асфальта рекомендуется сооружать на функциональных узлах сада: к примеру, между гаражом и хозблоком. Категорически запрещается сооружать асфальтированные дорожки вблизи зон отдыха. из-за вредности асфальта.

Источник: sib-bastion.ru

Какую водопропускную трубу под дорогой проложить – виды, особенности, преимущества материалов

Одним из главных достоинств железобетонных конструкций для отведения воды является возможность их создания на том месте, где они будут устанавливаться. Процесс обустройства в данном случае предполагает установку армированной опалубки, в которую будет заливаться раствор бетона.

Описанное выше качество можно назвать достаточно полезным, но у него есть серьезный недостаток – железобетонная водопропускная труба под дорогой устанавливается очень долго. Конечно, у такой проблемы имеется решение, которое заключается в приобретении готовых железобетонных конструкций и доставке их к месту монтажа. Главное качество такого материала – способность выдерживать воздействие различных внешних факторов.

Монтаж или строительство водопропускных труб

Монтаж труб начинается с установки бровки земляного полотна. Далее монтируют выходные оголовки водопропускных труб. После чего, поверх фундамента, укладывают арочные элементы железобетонной трубы или узлы СМГК. Последним элементом такого трубопровода является входной оголовок. Пустота между стенкой трубы и фундаментом заполняется смесью гравия и песка с некоторой частью портландцемента.

Арочные конструкции можно монтировать прямо на плиты фундамента даже без подсыпки. Стыковку элементов железобетонного туннеля выполняют с помощью цементных стяжек. Металлические конструкции из гофрированных листов крепят друг к другу заклепками или защелками. Верхнюю часть СМГК можно усилить особой цементной стяжкой.

Монтаж цельнометаллических труб для аварийного дренажа дорожного полотна выполняется методом прокола насыпи с помощью горизонтальной бурильной установки.

Обустройство насыпи

По завершению монтажа трубы и после обустройства армирующей стяжки, поверх конструкции пропускного водовода насыпается дорожное полотно. В зависимости от прочности трубы, насыпь бывает двух, четырех или шестиметровой глубины.

В качестве подсыпки в месте монтажа водовода используют обычный грунт, а ближе к дорожному полотну применяются совсем другие материалы, выбор которых зависит от технологии строительства дороги.

Кроме того, перед подсыпкой грунта, склоны насыпи у входного и выходного оголовка следует укрепить либо бетонными бровками, либо габионами. Причем укрепленная габионами водопропускная труба прослужит дольше с помощью монолитной бровки. Ведь габион пропускает воду и, со временем, армируется корнями растений, проросших сквозь металлическую сетку и каменную засыпку.

Пластиковые водопропускные трубы

Различные варианты полимерных изделий для обустройства водопропускных каналов являются хорошим решением. Пластиковые трубы хорошо выдерживают внешние нагрузки, но для этого их приходится дополнительно усиливать при помощи бетонной арки, которая заливается по наружному краю трубы, причем слабая сопротивляемость бетона подвижкам грунта в данном случае не имеет никакого значения.

При необходимости можно снизить нагрузку на систему, используя специальные металлические короба, заполненные камнями. Установленная таким образом водоотводная труба под дорогой сочетает в себе надежность и долговечность – срок службы пластикового водопропускного канала может достигать 50 лет.

Разновидности и характеристики водопропускных труб

Современный рынок предлагает обширный ассортимент труб для создания водопропускных тоннелей. Основой классификации этого ассортимента является принцип деления продукции по типу применяемого конструкционного материала. Наиболее востребованными на сегодняшний день являются железобетонные водопропускные трубы, пластиковые трубы водопропускного типа и металлические гофрированные трубы для пропуска воды.

Железобетонные водопропускные трубы

К достоинству таких труб можно отнести возможность их изготовления прямо на месте укладки дороги. Их самостоятельное изготовление предполагает процесс заливки бетонного раствора в армированную опалубку. Процедура эта занимает довольно много времени, поэтому для обустройства водоводов железобетонные и бетонные трубы поступают на строительную площадку в уже готовом к эксплуатации виде. Они отличаются особой прочностью и способны выдерживать сейсмические нагрузки до 9 баллов.

Пластиковые трубы

Схема монтажа круглой водопропускной трубы.

Преимуществом пластиковых водопропускных труб является их способность сопротивляться высоким внешним нагрузкам. Но их монтаж требует усиления полотна над каналом путем сооружения бетонной арки, для чего внешняя сторона трубы используется в качестве опалубки.

Частичная разгрузка пластиковой трубы реализуется и с помощью металлических коробов (габионов), заполняемых крупными валунами. Таким образом, слоеная конструкция со стойкой сердцевиной и надежной внешней частью может эксплуатироваться не один десяток лет.

Пластичный водовод, созданный из полимерных труб, гораздо легче переносит подвижки грунта, чем жесткая конструкция из бетона.

Металлические трубы и СМГК

Если рассматривать использование металлических водопропускных труб с точки зрения прочностного расчета, то данный вариант может претендовать на идеальное решение вопроса. Конечно, способность металла хорошо удерживать внешние нагрузки является главным преимуществом металлических труб, но данное достоинство практически сводит к нулю высокая восприимчивость металла к коррозийным разрушениям. Поэтому обычные металлические трубы принято использовать для временного решения проблемы. В частности, их применяют при разовом проколе полотна дороги для осушения прилегающей местности.

Подобные проколы очень актуальны в ситуациях, когда невозможен ремонт водопропускных труб основного водовода и его эксплуатация вследствие засорения или даже разрушения. Такая дренажная система помогает сбрасывать уровень воды и дает возможность расчистки или починки основного водовода под дорогой. Кроме того, металлические трубы могут использоваться не только в качестве водовода, но и как своеобразный футляр, защищающий внутренний трубопровод. Оптимальным вариантом использования металлических временных труб является обсадное изделие, применяемое для армирования буровых скважин (их стенок).

Схема надфундаментных частей средних частей труб.

Для монтажа постоянных водопропускных сооружений под дорогой используют специальные сборные металлические гофрированные конструкции (СМГК). Исходя из классического определения, такие изделия не относятся к категории труб, поскольку металлические гофрированные листы преобразуются в сборную конструкцию прямо на месте сооружения водовода возле дороги. Нестандартные металлические гофрированные конструкции и тоннели из них наделены целым рядом достоинств, недоступных для водопропускных каналов, созданных из труб. Данные преимущества базируются на том, что гофрированные металлические системы в процессе сборки могут принимать разнообразные сложные формы, в которые нереально перевоплотиться обычным трубам, а срок их эксплуатации достигает 50-60 лет, да и к тому же гофрированные металлические конструкции на 25-30% дешевле своих бетонных аналогов и, несмотря на это, наделены повышенной сейсмоустойчивостью.

Металлические трубы и СМГК

Водопропускные трубы из металла – это неплохой вариант решения проблемы отведения воды, но только если рассматривать его с одной стороны. Металлические конструкции имеют лучшие показатели прочности по сравнению с аналогами, но это достоинство полностью нивелируется слабой устойчивостью к коррозии. Из-за этого металлические трубы используются для обустройства водопропускных каналов только временно.

Впрочем, есть еще одно применение изделиям из металла. Их часто используют для проколов дорожного полотна. Дело в том, что возможность ремонта водопровода, проходящего под дорогой, есть не всегда, поэтому труба расчищается при помощи внешней дренажной системы, позволяющей провести ремонт или качественную очистку системы.

Неплохим решением является использование металлических труб в качестве внешнего защитного кожуха, обеспечивающего защиту основного трубопровода. Обычно для этих целей применяются трубы, используемые для армирования стенок буровых скважин.

Чтобы создать надежный и качественный водопропускной канал, лучше всего использовать СМГК – сборные металлические гофрированные конструкции. Согласно общей классификации, обычными трубами такие конструкции не являются – цельная система становится таковой только в том месте, где необходимо выполнить монтаж водопропускных труб.

СГМК имеют массу положительных качеств, которыми обделены простые трубы. Основное достоинство сборной конструкции заключается в возможности обустройства сложных конструкций, которые способны прослужить несколько десятков лет и при этом спокойно переживать воздействие сейсмических сдвигов. Гофрированная дорожная труба, помимо всего прочего, обходится почти на треть дешевле, чем альтернативные варианты.

Технические и конструкционные особенности

Водопропускная труба – это специальное цилиндрическое сооружение определённых размеров, которое устанавливается в основании дорожного полотна и является своеобразным туннелем для протекающего под ним водяного потока. То есть, если имеется, например, ручей, через который необходимо проложить качественную дорогу, в его русло монтируется описываемая конструкция, и уже по ней выполняются запланированные работы.

Следует знать: пропусканием воды функциональность таких труб не ограничивается, и иногда они используются для создания скотопрогона или других путепроводов.

Водопропускная труба в качестве железнодорожного туннеля

Сравнение с мостом

Если, по сути, основной задачей рассматриваемого изделия является прокладка дороги через водное препятствие, то почему бы не установить для этого малый мост?

Дело в том, что при примерно одинаковых затратах на строительство у трубы есть несколько преимуществ:

Вариант, в котором нагрузки на сооружение практически отсутствуют

- Приемлемая цена всей конструкции.

Таким образом, можно прийти к выводу, что в случае большого расстояния между берегами мост остаётся единственно возможной постройкой, а вот при малом – гораздо более рациональной станет установка водопропускной трубы.

Разновидности

Прямоугольная железобетонная водопропускная труба под дорогой

Существует множество видов рассматриваемых конструкций, их отличительные черты можно выделить в следующую таблицу:

- железобетонные;

- бетонные;

- полимерные;

- металлические

- прямоугольные;

- круглые;

- овоидальные

- одноочковые;

- двухочковые;

- многоочковые

- напорные – осуществляют работу полным сечением вдоль всей трубы;

- полунапорные – осуществляют работу полным сечением только на выходе;

- безнапорные – осуществляют работу неполным сечением вдоль всей трубы

Размеры

Правильно подобранные размеры – гарантия качественного функционирования

Рекомендуемое соотношение диаметра и длины водосточной трубы выглядят так:

| Диаметр, м | Длина, м |

| 1 | Не более 30 |

| 0,75 | Не более 15 |

| 0,5 | Не более 10 |

Также существует определённая формула, по которой производится расчет водопропускных труб:

| Символ | Значение |

| Lтр | Длина всей конструкции |

| в | Ширина полотна грунта |

| н | Толщина насыпного слоя |

| с | Толщина стенок |

| d | Диаметр сечения |

| м | Коэффициент заложений откосов |

Общие правила обустройства

- При установке десятиметровой трубы на внутрихозяйственной дороге с полуметровым сечением требуется осуществлять насыпь толщиной не менее пятидесяти сантиметров.

- Водопропускные трубы на автомобильных дорогах по СНиП могут располагаться только при условии наличия профиля и плана, соответствующего данному виду дорог.

- Наиболее распространённый тип работы данных сооружений – безнапорный, предполагающий естественный поток воды. Реже применяется напорный или полунапорный.

- Инструкция запрещает монтаж водопропускных конструкций на водоёмах, по которым в случае образования наледи движутся ледоходы, так как льдины могут создать аварийный затор на входе в трубу.

В местах образования ледоходов строятся мосты

Совет: для обустройства труб в реках, где происходит рыбный нерест, необходимо в первую очередь получить разрешение у рыбного надзора. В обратном случае застройщика будет ожидать крупный штраф.

- Расстояние до грунтовых вод должно соблюдаться в зависимости от режимов работы следующее:

- Оголовки водопропускных труб создаются из стенок из стенок портала и откосных крыльев, закопанных в землю ниже уровня промерзания на 0,25 м, и имеющих под собой гравийную подушку толщиной не менее десяти сантиметров.

Входной оголовок водопропускной трубы

- Обычная почва под сооружением заменяется смесью песка и щебня. Это исключит её проседание.

- Можно выделить три типа групп, отличающихся своими несущими способностями. В каждой из них высота грунтовой засыпки имеет свой показатель: 2 м, 4 м и 6 м соответственно.

Следует знать: в нестандартных условиях допускается использовать иные грунтовые засыпки и расчётные высоты с целью достижения более рационального использования ресурсов.

- Маркировка водопропускных труб осуществляется с помощью букв и цифр, разделённых дефисом. По левую сторону указывается тип изделия, а по правую – диаметр условных проходов, полезная длина и номера групп, определяющих несущие возможности конструкции.

- Бетонные изделия устанавливаются согласно ГОСТу 26633. Для этого используется тяжёлый бетон с классом прочности не ниже В25 и водонепроницаемостью – W Только такие параметры гарантируют длительную и исправную работу сооружения.

Следует знать: наличие трещин на трубах из бетона и железобетона не допускается. Исключением является лишь усадочная ширина, не превышающая 0,05 мм.

- Для создания крыльев подходят монолитные плиты из бетона класса B При этом армирование не обязательно.

Чертёж откосного крыла

Монтаж водопропускных труб под дорогой

Технология обустройства водоотводных каналов под дорогой включает в себя несколько этапов:

- Подготовка котлована.

- Заливка фундамента.

- Укладка трубопровода.

- Обустройство дорожной насыпи.

Первым делом необходимо выкопать котлован, размеры которого совпадают с рассчитанными в ходе проектирования. Также важно учитывать грунт, который преобладает на участке – неподходящая почва может помешать обустраивать тяжелую конструкцию. Кроме того, тип грунта напрямую влияет на то, как будут обустраиваться стенки котлована.

Дренажные трубы для прокладки под дорогой

При выборе труб для дренажной системы и прокладки их под дорогой важны три фактора:

- Надежность и механическаяпрочность. Этот фактор играет большую роль, если по дороге предполагается движение тяжелой техники с весом в несколько десятков тонн. То есть конструкция должна выдерживать сильные нагрузки и не ломаться.

- Габариты канавы. Размер канавы влияет на количество грунтовых вод, которые могут через нее пройти. Поэтому тщательно подбирается диаметр трубы с учетом количества предполагаемого объема протекания.

- Бюджет. Материалов на рынке очень много, но наиболее оптимальным вариантом в контексте цены и качества считаются дренажные трубы из пластика.

Но важно правильно подобрать материал пластиковых труб, диаметр и тип. Для этого нужно учитывать конкретные свойства каждого вида материала.

По виду материала

Если рассматривать исходный материал, из которого делают дренажные трубы, то это в основном:

- Полиэтилен. Самый распространенный тип трубы дренажной под дорогу. Продается обычно в гофрированной форме с длиной 50 м. Ее термостойкость не так высока, как у аналогов, но этот параметр для дренажной системы вторичен.

- Полипропилен. Прочен и термостоек, но в дренаже он используется редко, да и цена на такие изделия выше, чем у аналогов.

- ПВХ. Обладает высокой сопротивляемостью к агрессивным химикатам, прочностью, термостойкостью. Комплектоваться они должны фитингами из этого же материала. Самый востребованный диаметр дренажных труб из этого материала – 110–200 мм. Длина может составлять 6–12 м. Обрезается легко до нужной длины с помощью ножовки по металлу.

Естественно, что полиэтилен и ПВХ пользуются наибольшей популярностью при обустройстве трубного дренажа.

Перфорация

Ранее говорилось, что при обустройстве дренажа используются перфорированные трубы. Но это зависит от того, для чего вообще обустраивают систему. Поэтому трубы могут быть:

- С полной перфорацией. Отверстия или прорези на всей поверхности трубы, которые позволяют грунтовым и поверхностным водам проникать внутрь и выводиться в место водоотведения. Отверстия могут иметь ширину 1,5–5 мм, а вот длина, количество отверстий, их расположение не регламентируются. Прорези располагаются на нижней волне.

- С частичной перфорацией. Используется только для сбора жидкости при выпадении осадков. То есть круг использования явно сужается. Если грунтовые воды не находятся близко к поверхности дорожного полотна, то такой вариант вполне себе хорош. Когда отверстия сделаны только на одной стороне трубы, то перфорированная часть должна при укладке располагаться сверху.

Выбирать нужно с учетом количества выпадающих за год осадков и глубины залегания, толщины пласта грунтовых вод.

Диаметр

Если брать среднестатистические нормы, то:

- Диаметр основного водоотвода с использованием в частном порядке колеблется в пределах 160–300 мм;

- На второстепенные ветви диаметр берется не менее 110 мм;

- Диаметр от 400 мм уже применяется для прокладки автомагистралей, в промышленных целях, а также если у дорожного участка протекает по канаве ручей или он расположен в самом конце системы канав.

Поэтому стоит взвесить при выборе не только количество осадков во время паводков и схода снега, но также месторасположение дренажа, его длину. Все эти параметры должны соответствовать нормам ГОСТа..

Многослойность и кольцевая жесткость

Крайне важный параметр, который обеспечивает лучшую прочность труб обычно представлено гофрированной внешней частью и абсолютно гладкой внутренней. Их плотность позволяет проводить дренаж даже под автотрассами.