Газонефтепровод – это техническое сооружение, основной функцией которого является перекачка и транспортировка нефти, нефтепродуктов и природного газа, между объектами нефтегазового предприятия или напрямую к потребителю.

Все газонефтепроводы классифицируются несколькими способами:

- В соответствии с строительными нормами они могут быть распределительные, технологические, промысловые и магистральные.

- По давлению газонефтепроводы они могут быть двух классов. 1 класс – давление от 2,5 до 10Мпа, 2 класс – давление от 1,2 Мпа до 2,5 Мпа.

- По диаметру газонефтепроводы они могут быть 5 классов. 1 класс – от 1000 до 1400 мм; 2 класс – от 500 до 1000 мм; 3 класс – от 300 до 500 мм; 4 класс – менее 300 мм.

- По сложности газонефтепроводы они бывают пяти категорий: В, 1, 2, 3, 4.

Проектные работы по строительству газонефтепроводов ведутся на основании требований, которые изложены в СНиП 2.05.06-85. Главной особенностью данных сооружений является то, что они строятся на длительный срок. К проектным работам относятся технико-экономические соображения и технико-экономический доклад. Строительство и развитие газонефтепровода производится на основе технико-экономического обоснования, с определением самых оптимальных путей газовых и нефтяных магистралей.

Онлайн-курс «Строительство магистральных газонефтепроводов»

После выбора направления газонефтепровода проектировщики, проводя ряд инженерных изысканий, задачей которых является уточнение и сбор данных для проектирования. После изысканий уточняют ситуацию, план и продольный профиль газонефтепровода. Далее проводятся ряд технологически расчетов, к которым относятся теплотехнические расчеты, технико-экономические расчеты, выбор диаметра трубопровода, подбор оборудования и механизмов для строительства.

Основными объектами сооружения магистральных газонефтепроводов являются:

- Подводящие трубопроводы.

- Головные перекачивающие станции.

- Промежуточные перекачивающие станции.

- Нефть, которая поступает с предыдущей станции.

- Конечный пункт.

- Линейные сооружения трубопровода.

Готовые работы на аналогичную тему

Принципиальная схема магистрального газонефтепровода изображена на рисунке:

Рисунок 1. Принципиальная схема магистрального газонефтепровода. Автор24 — интернет-биржа студенческих работ

Далее определяется объем земляных работ, проектирование пунктов перекачки, проектирование переходов и конечных пунктов, а также определяется необходимая мощность используемых насосов.

Схемы прокладки газонефтепроводов

Главным процессом в строительстве газонефтепроводов является его прокладка. Используются три основных схемы прокладки: подземная, надземная, наземная и прокладка с частичным заглублением.

Подземная прокладка газонефтепроводов основывается на ряде норм, таких как глубина заложения (не менее 0,8 метров при диаметре труб до 1000 мм и не менее 1 метра при диаметре более 1000мм). Подводные переходы в этом случае проектируют на основе ряда инженерных изысканий (гидрогеологических, топографических и т.п.). Такие переходы обычно прокладываются ниже по течению от мостов, пристаней и других водных объектов.

Проектирование и строительство магистрального трубопровода в условиях болот

Надземные схемы прокладки газонефтепроводов могут быть четырех видов: прямолинейная с слабоизогнутыми компенсационными участками, упругоискривленная, зигзагообразная и прямолинейная с П-образными компенсаторами. Данные схемы изображены на рисунке ниже.

Рисунок 2. Надземные схемы прокладки газонефтепроводов. Автор24 — интернет-биржа студенческих работ

Наземную прокладку газонефтепроводов используют редко, так как для ее осуществления следует соблюдать множество условий, например, в болотной местности газонефтепровод следует укладывать на основание и обваловывать торфом и минеральным грунтом.

Прокладку с частичным заглублением применяют при строительстве газонефтепроводов в условиях скальных грунтов, а также заболоченной и обводненной местности.

Строительство газонефтехранилищ

Газонефтехранилище – это промышленный объект, предназначенный для хранения нефти, нефтепродуктов и газа.

Газонефтехранилища размещают на специальной подготовленной территории. Если оно отдалено от дороги или населенного пункта менее чем на 200 метров, то производят дополнительно работы по обвалованию и отводу каналов, в целях предотвращения разлива жидкостей.

Основным элементов газонефтехранилищ являются резервуары, которые обычно размещают группами. Все резервуары газонефтехранилищ делятся по материалу (металлические, земляные, синтетические и другие), по типу конструкции (вертикальные, горизонтальные, шаровые, траншейные и т.п.), по величине избыточного давления (для хранения высоко-, малоявязких нефтепродуктов, смесители, отстойники и т.п.)

В зависимости от расположения газонефтехранилища строятся наземным, подземным и полуподземным способами. Самыми широко применяемыми являются подземные хранилища Резервуары газонефтехранилищ длжны быть герметичными, долговечными и относительно дешевыми.

Подземные газонефтехранилища строятся множеством разных способов. В условиях мягкого грунта, его выемка осуществляется специальной техникой, а объем выемки соответствует объему, которые занимает хранилище. В условиях отложения каменных солей, углубления для резервуаров делают с помощью процесса размыва, который может быть циркуляционный или струйный.

Часто для строительства подземных хранилищ используют выработанные горные шахты. В условиях пластичных пород, углубление для хранилища создается с помощью камуфлетного взрыва. При строительстве хранилищ в регионах с мерзлыми грунтами производят его выемку ниже нулевой изотермы. Сверху монтируется перекрытие и намораживают лед с устройством теплоизоляции, которое поддерживает температуру в слое хранилища не выше -3 градусов по Цельсию.

Наземные хранилища строятся непосредственно на поверхности, при соблюдении всех норм по защите труда и окружающей среды. Строительство полуподземных хранилищ предусматривает частичное размещение его в грунте.

Источник: spravochnick.ru

Раздел 2. Сооружение линейной части магистральных газонефтепроводов в нормальных условиях

Строительная полоса. Разбивка трассы. Подготовка трассы. Расчистка и подготовка полосы строительства. Срезка бугров, засыпка впадин. Срезка деревьев, корчёвка пней. Устройство временных дорог. Рекультивация.

Оформление необходимой документации. Контроль качества подготовительных работ.

Вдоль трассы трубопровода располагается полоса отвода — строительная полоса, на которой выполняются все этапы строительно-монтажных работ по сооружению линейной части трубопроводов. Ширина этой полосы выбирается согласно табл. 1.

Таблица 1

| Характер трассы | Ширина полосы, м | |

| для газопроводов | для нефтепроводов и продуктопроводов | |

| Для одного трубопровода Для двух трубопроводов: при диаметре до 500 мм при диаметре 500 мм и выше . . . Для трех трубопроводов: при диаметре до 500 мм при диаметре 500 мм и выше . . . | 20 25 30 35 40 | 20 25 25 30 30 |

Расстановка машин и механизмов по полосе строительства зависит от местных условий трассы.

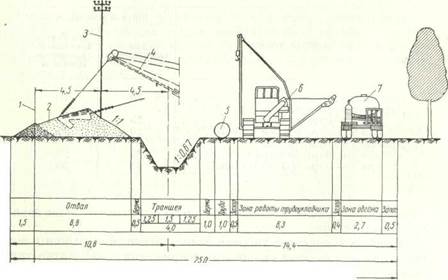

На рис. 1. показана типовая схема размещения машин и механизмов на строительной полосе при сооружении одной нитки трубопровода.

Рис. 1. Расположение механизмов на строительной полосе с траншеей и откосами.

1 — ось действующего трубопровода; 2 — отвал земли; 3 — линия связи; 4 — стрела траншеезасыпателя; 5 — строящийся трубопровод; 6 — трубоукладчик; 7 — транспорт.

До начала основных работ по сооружению трубопроводов на полосе строительства выполняют ряд подготовительных работ: 1) восстановление трассы и разбивку работ; 2) расчистку и подготовку полосы строительства (рубку леса и корчевку пней, уборку валунов); 3) устройство временных дорог и проездов.

На основании проектных материалов (плана и профиля трассы) перед началом работ по сооружению трубопроводов проводится разбивка на трассе знаков ее закрепления. Знаки закрепления трассы и высотные знаки (репера) должны сохраняться на все время производства работ. Их располагают вне пределов полосы строительства с учетом того, что по оси трубопровода будут выполняться строительные работы.

После закрепления трассы на местности или одновременно с ее закреплением производится разбивка работ на трассе.

При прокладке трубопроводов по равнинным участкам разбивка работ сводится к разбивке оси трубопровода. Для этого на прямых участках трассы через 30—50 м, а на кривых не реже чем через 10 м выставляются хорошо видимые колья, служащие указателями для экскаваторщиков при рытье траншей.

На прямых участках разбивочные колья выставляются между угловыми или закрепительными (устанавливаемыми во время изысканий в пределах видимости) столбами на глаз, без каких-либо промеров между ними. Разбивка же кривых участков производится по правилам геодезии.

При расчистке полосы строительства и подготовке ее выполняются следующие основные работы: 1) расчистка полосы от леса с корчевкой пней и удаление с нее лесопорубочных остатков; 2) удаление валунов; 3) планировка полосы строительства; 4) устройство временных дорог.

В безлесной местности с грунтами, не содержащими в поверхностных слоях валунов, подготовка полосы строительства сводится к выравниванию микрорельефа в целях обеспечения более плавного профиля дна траншеи и создания нормальных условий работы землеройным, транспортным и другим машинам.

Временные дороги необходимы для движения по трассе транспортных средств и строительных механизмов. Строительство дорог вдоль трассы ведется с соблюдением технических условий на дороги.

Строительство дорог обычно осуществляется одновременно с планировкой и профилировкой полосы отвода.

В пересеченной местности при устройстве временных дорог срезают бугры и подсыпают овраги для выравнивания продольного профиля местности.

В грунтах с несущей способностью, обеспечивающей беспрепятственный проход груженого автомобиля, эти дороги устраивают на уровне земли.

Временные дороги располагают обычно параллельно оси трубопровода на расстоянии 5 – 6 м от траншеи с шириной проезжей части не менее 3,5 – 4 м.

При пересечении трассой трубопровода сложных препятствий временные дороги прокладывают по объездам.

Источник: studopedia.ru

Технологические схемы строительства магистральных трубопроводов в нормальных условиях

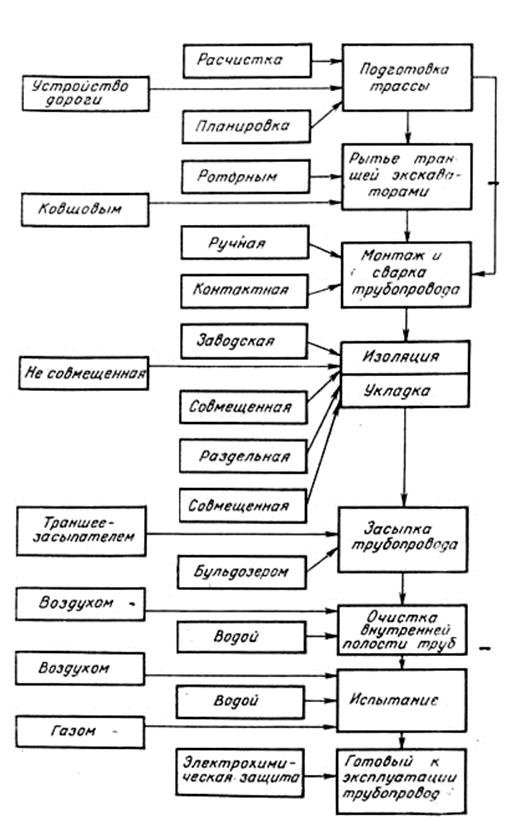

Строительство трубопроводов на равнинной местности, сложенной твердыми грунтами осуществляется по технологической схеме (рис 9.1):

1. Подготовка трассы

2. Рытье траншеи

6. Очистка внутренней полости

8. Готовый трубопровод

Параллельно могут выполняться работы по сварке труб и рытью траншеи. Остальные – последовательно.

Подготовительные работы

Выполнение комплекса подготовительных работ, обеспечивает выполнение всех остальных видов работ. Наиболее важными из них являются:

— вырубка леса (если есть);

— устройство проезда вдоль трассы.

Рытье траншей экскаваторами

Рытье траншей производится роторными или ковшовыми экскаваторами периодического действия. В плотных грунтах наиболее эффективны роторные экскаваторы, производительность которых составляет:

где q – объем одного ковша; п – число ковшей, разгружающихся в минуту; kp – коэффициент рыхления, принимаемый равным 0,65 – для тяжелой глины, 0,75 – для суглинка, 0,9 – для супеси; kH – коэффициент наполнения ковша, принимаемый равным 0,7 – для глин, 0,8 – для суглинка, 0,9 – для супеси; kB – коэффициент использования рабочего времени (0,6–0,8).

Рисунок 9.2.1 – Структурная схема строительства линейной части магистрального трубопровода в нормальных условиях

Производительность одноковшовых экскаваторов определяется по аналогичной формуле:

где п – число циклов копания в минуту; kп = 0,95 – коэффициент потерь времени на передвижение; k3 – коэффициент организационных потерь времени при эксплуатации экскаватора. Траншея, подготовленная роторным экскаватором, имеет ровно спланированное дно, что исключает сосредоточенные участки давления на изоляцию трубы и способствует лучшему сохранению изоляции при укладке трубопровода. Объем земляных работ при профилировании трассы может быть намного больше, чем при рытье траншеи.

Сварочно-монтажные работы

На равнинной местности трубопровод, как правило, монтируется из секций, состоящих из 2 – 4 труб. Они заготавливаются на трубосварочных базах и подвозятся на плетевозах.

При выполнении сварочно-монтажных работ ручной электродуговой сваркой поточно-расчлененным методом работы ведутся одновременно на 9 стыках на участке длиной 350 – 500 м.

1 стык – зачистка кромок и строповка.

2 стык – центровка, подогрев, прихватка и сварка корневого слоя.

3 стык – шлифовка и горячий проход.

4 – 8 стыки – зачистка и сварка заполняющих слоев.

9 стык – сварка облицовочного слоя.

Перед сборкой и сваркой труб необходимо:

— произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб);

— очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега;

— выправить или обрезать деформированные концы и повреждения поверхности труб;

— очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм. При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

|

Допускается ремонт сваркой забоин и задиров, фасок глубиной до 5 мм. Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать. Трубы можно собирать с использованием внутренних или наружных центраторов. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы.

Рисунок 9. 2 – Схема сварочно-монтажных работ:

а – по ускоренной технологии; 1 – машинист трубоукладчика; 2 – такелажник; 3 – слесарь-трубоукладчик; 4 – машинист бульдозера; 5 – бригадир; 6 – электросварщик; 7 – машинист энергетического агрегата; 8 – машинист сварочной установки; б – модифицированный вариант схемы; 1 – трубоукладчик; 2 – бульдозер; 3 – центратор; 4 – электростанция; 5 – оборудование для подготовки стыков; 6 – сварочные мосты; 7 – блок бытовых помещений; 8, 9 – сварочные агрегаты; 10 – прицеп с горючим; 11 – трактор; 12 – выпрямители и реостаты

Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях: если разность толщин стенок стыкуемых труб или труб с деталями не превышает 2,5 мм; Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна.

Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации. Стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

Изоляционно-укладочные работы

Применяют 3 схемы:

1 – трубы с заводской изоляцией. Выполняется изоляция стыков и укладка труб.

2 – раздельно изоляция и укладка.

3 – совмещенная изоляция и укладка.

Общим для всех схем является перемещение трубопровода с бровки на дно траншеи. При этом трубопровод изгибается как в продольном так и в поперечном направлении.

Засыпка трубопровода

Засыпка траншеи производится непосредственно вслед за опусканием трубопровода и установкой балластных грузов или анкерных устройств, если балластировка трубопровода предусмотрена проектом. Места установки запорной арматуры, тройников контрольно-измерительных пунктов электрохимзащиты засыпаются после их установки и приварки катодных выводов.

При засыпке трубопровода грунтом, содержащим мерзлые комья, щебень, гравий и другие включения размером более 50 мм в поперечнике, изоляционное покрытие следует предохранять от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий, предусмотренных проектом.

Очистка полости и испытание трубопровода

Магистральные трубопроводы до ввода в эксплуатацию должны подвергаться очистке полости, испытанию на прочность и проверке на герметичность.

Полость трубопровода до испытания должна быть очищена от окалины и грата, а также от случайно попавших при строительстве внутрь трубопроводов грунта, воды и различных предметов.

Очистка полости трубопроводов выполняется одним из следующих способов:

— промывкой с пропуском очистных поршней или поршней-разделителей;

— продувкой с пропуском очистных поршней, а при необходимости и поршней-разделителей;

— продувкой без пропуска очистных поршней.

Испытание магистральных трубопроводов на прочность и проверку на герметичность следует производить после полной готовности участка или всего трубопровода (полной засыпки, обвалования или крепления на опорах, очистки полости, установки арматуры и приборов, катодных выводов и представления исполнительной документации на испытываемый объект).

Испытание трубопроводов на прочность и проверку на герметичность следует производить гидравлическим (водой, незамерзающими жидкостями) или пневматическим (воздухом, природным газом) способом для газопроводов и гидравлическим способом для нефти и нефтепродуктопроводов.

Испытания газопроводов в горной и пересеченной местности разрешается проводить комбинированным способом (воздухом и водой или газом и водой).

Гидравлическое испытание трубопроводов водой при отрицательной температуре воздуха допускается только при условии предохранения трубопровода, линейной арматуры и приборов от замораживания. Общее время выдержки участка трубопровода под испытательным давлением, без учета времени циклов снижения давления и восстановления должно быть не менее 24 ч.

Контрольные вопросы

1. Классификация местности применительно к строительству магистральных трубопроводов.

2. Подготовительные работы при строительстве магистральных трубопроводов в нормальных условиях.

3. Способы разработки траншеи.

4. Особенности сварочно-монтажных работ.

5. Схемы производства изоляционно-укладочных работ

6. Способы очистки полости трубопровода.

7. Методы испытания на прочность и проверки на герметичность магистральных трубопроводов.

Источник: infopedia.su

2 Сооружение линейной части магистральных газонефтепроводов в нормальных условиях

Строительная полоса. Разбивка трассы. Подготовка трассы. Расчистка и подготовка полосы строительства. Срезка бугров, засыпка впадин. Срезка деревьев, корчёвка пней. Устройство временных дорог. Рекультивация. Оформление необходимой документации.

Контроль качества подготовительных работ.

Вдоль трассы трубопровода располагается полоса отвода – строительная полоса, на которой выполняются все этапы строительно-монтажных работ по сооружению линейной части трубопроводов. Расстановка машин и механизмов по полосе строительства зависит от местных условий трассы.

До начала основных работ по сооружению трубопроводов на полосе строительства выполняют ряд подготовительных работ:

1) восстановление трассы и разбивку работ;

2) расчистку и подготовку полосы строительства (рубку леса и корчёвку пней, уборку валунов);

3) устройство временных дорог и проездов.

На основании проектных материалов (плана и профиля трассы) перед началом работ по сооружению трубопроводов проводится разбивка на трассе знаков ее закрепления. Знаки закрепления трассы и высотные знаки (репера) сохраняются на все время производства работ.

После закрепления трассы на местности или одновременно с её закреплением производится разбивка работ на трассе. При прокладке трубопроводов по равнинным участкам разбивка работ сводится к разбивке оси трубопровода. Для этого на прямых участках трассы через 30-50 м, а на кривых не реже чем через 10 м выставляются хорошо видимые колья, служащие указателями для экскаваторщиков при рытье траншей.

При расчистке полосы строительства и подготовке её выполняются следующие основные работы:

1) расчистка полосы от леса с корчевкой пней и удаление с неё лесопорубочных остатков;

2) удаление валунов;

3) планировка полосы строительства;

4) устройство временных дорог.

Все выкорчеванные пни и лесопорубочные остатки собирают в кучи, располагаемые на участках, специально отведенных по согласованию с лесхозами, и после принятия мер противопожарной безопасности сжигаются.

Все крупные камни и валуны следует убирать с полосы строительства. В зависимости от условий залегания и размеров камней и валунов применяют бульдозеры или корчеватели, или предварительно камни и валуны дробят взрывом, если их невозможно перемещать бульдозером.

Взрывают валуны накладными или шпуровыми зарядами. После взрывных работ раздробленные камни и валуны убирают с полосы строительства бульдозером.

Планировка полосы строительства производится после очистки её от леса, пней и камней с целью облегчения строительных работ на трассе, а также во избежание излишних переломов продольного профиля дна траншеи и сохранения постоянной её глубины. Предварительная планировка особенно важна при рытье траншеи роторным экскаватором, так как в противном случае дно траншеи будет иметь все неровности поверхности грунта. Работы по планировке трассы выполняются обычно бульдозерами. Грунт, срезанный с местных возвышений, перемещается в случае надобности в пониженные места.

Временные дороги необходимы для движения по трассе транспортных средств и строительных механизмов. Строительство дорог вдоль трассы ведётся с соблюдением технических условий на дороги.

Все основные земляные работы по устройству временных дорог выполняются обычно бульдозерами, грейдерами и экскаваторами. Когда необходимо доставить привозной грунт, используются самосвалы.

Строительство дорог обычно осуществляется одновременно с планировкой и профилировкой полосы отвода. В пересечённой местности при устройстве временных дорог срезают бугры и подсыпают овраги для выравнивания продольного профиля местности. В грунтах с несущей способностью, обеспечивающей беспрепятственный проход груженого автомобиля, эти дороги устраивают на уровне земли. При прокладке временных дорог через болота со слабым покровом, где невозможно пройти машинам и механизмам, строят лежневые дороги. При пересечении трассой трубопровода сложных препятствий временные дороги прокладывают по объездам.

Подготовительные, работы выполняются на первом этапе заказчиком и включают в себя создание геодезической разбивочной основы строительства (ГРО), техническая документация на которую и на закреплённые по трассе строительства трубопровода опорные пункты и фиксированные точки (знаки) этой ГРО, передаются генподрядчику (не менее чем за 10 дней до начала строительно-монтажных работ).

Геодезический контроль при приемке ГРО от заказчика осуществляется геодезической службой генподрядчика на основании переданной документации, контролю подлежат:

знаки закрепления углов поворотов трассы;

створные знаки углов поворота трассы (не менее двух на каждое направление угла в пределах видимости);

створные знаки на прямолинейных участках трассы (устанавливаются попарно в пределах видимости, но не реже чем через 1 км);

створные знаки закрепления прямолинейных участков трассы на переходах через овраги, водоёмы, дороги и другие естественные и искусственные препятствия (не менее двух с каждой стороны перехода в пределах видимости);

высотные реперы (устанавливаются не реже чем через 5 км вдоль трассы и на обоих берегах на переходах через водные преграды).

При построении ГРО геодезической службой заказчика должны выдерживаться допустимые средние квадратические погрешности.

После выполнения разбивочных работ, но до начала основных строительно-монтажных работ и, в зависимости от конкретных условий строительства, генподрядчиком должен быть выполнен III этап подготовительных работ (инженерной подготовки трассы), включающий:

расчистку полосы отвода трубопровода;

профилактические работы вне полосы отвода;

срезку продольных склонов, планировку строительной полосы;

строительство временных дорог и гидромелиоративных (водопропуски, водоотводы и т. п.) сооружений, мостов, переправ и т. д.;

устройство временных баз, складов, причалов и т. д.;

устройство временных поселков, систем связи;

В процессе проведения подготовительных работ трубопроводного строительства наиболее широкое применение находят геодезические методы контроля с применением оптических, оптико-механических, а в последнее время и оптико-электронных устройств. В свою очередь, в зависимости от назначения и этапов строительства, геодезические работы делятся на съёмочные, трассировочные, изыскательские, разбивочные, исполнительную съёмку, наблюдение за деформациями и т. д.

Геодезические работы и контрольные измерения необходимо выполнять с соблюдением следующих условий:

вынесенную в натуру точку, линию, угол проверять неоднократно и разными приемами;

по геодезическим (разбивочным) работам произвести выборочные контрольные измерения;

по результатам контроля составить акт о приёмке разбивочных работ (приемочная комиссия).

Источник: studfile.net