Строительство ствола шахты предусматривает выполнение всего, комплекса работ, обеспечивающих его готовность для сдачи в эксплуатацию по добыче полезного ископаемого.

Основными этапами этих работ являются: подготовительные относящиеся к проходке ствола; оснащение и проходка технологической части (устья) и самого ствола; проходка всех приствольных камер, которые требуют остановки работ в забое ствола; армирование ствола; монтаж и демонтаж временного копра, сооружение постоянного копра; монтаж комплекса постоянных, а при необходимости и временных подъемов; переходы от проходки ствола к проведению горизонтальных выработок на основном горизонте.

Содержание и объем проекта строительства ствола шахты определяются его диаметром, глубиной и типом постоянного эксплуатационного оснащения. Технико-экономические показатели проекта, и в первую очередь продолжительность строительства ствола, определяются его функциями и сроками, установленными схемой строительства шахты. Например, в первую очередь стремятся ввести в эксплуатацию клетевой, вентиляционный и другие стволы, которые обеспечивают разворот фронта работ по проведению горизонтальных выработок. Скиповой ствол может быть введен несколько позже, когда фронт работ достигнет максимального развития и работающие стволы не справятся с грузопотоками. Функции стволов определяются еще нуждами вентиляции и водоотлива.

Проходка ствола

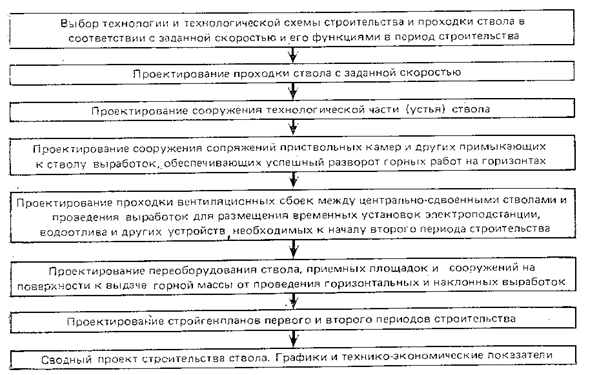

Порядок проектирования строительства всех стволов шахт (рис. 1) предусматривает развитие и углубление разработок: технологической схемы строительства шахты.

К исходным данным при проектировании технологии строительства ствола шахты относятся следующие сведения: район закладки стволов шахты; генеральный план поверхности с подъездными дорогами, отвалами; источники водоснабжения и электроснабжения, линии связи; наличие предприятий стройиндустрии, продукция которых может быть использована при сооружении ствола шахты; геологические и гидрогеологические условия строительства ствола (структура и сложение пересекаемых свит, направление простирания пород и угол падения, характеристика основных пересекаемых пород, и в первую очередь наиболее слабых и крепких, водоносных и газоопасных, мощности отдельных толщ парод, детальный геологический разрез пород, приток воды по отдельным пластам и горизонтам, химический состав подземных вод с указанием их агрессивности по отношению к цементу и металлу); газоопасность пересекаемых пород (категория шахты по газу, ожидаемая газообильность по отдельным пластам угля, возможности суфлярных газовыделений, внезапных выбросов угля и породы); техническая характеристика ствола (поперечные размеры, площадь поперечного сечения ствола в свету и в проходке, глубина ствола, глубина зумпфа, материал, тип и толщина крепи, перечень и конструкция примыкающих к стволу выработок с указанием горизонтов, характеристика и чертежи конструкций армировки ствола); основные сведения о постоянном копре и постоянных подъемах; общие данные по постоянной технологической схеме транспорта породы от ствола в отвал, место размещения породного отвала на период строительства и эксплуатации шахты.

Новые технологии строительства шахтных стволов. Актуальные мировые тенденции. Каледин Олег Сергеевич

Проект строительства вертикального ствола шахты на рабочей стадии (ППР) требует более детальной разработки организации работ и изготовления рабочих чертежей с конкретной привязкой к местным условиям. Здесь наряду с графиком строительства ствола составляются графики организации работ в забое по выемке породы и креплению, графики организации работ по армированию, паспорта буровзрывных работ, крепления, норм и расценок, технологические карты и отдельные проекты на сложные виды работ (цементация и др.) и работы, выполняемые новыми методами, не получившими широкого распространения, детализированный расчет стоимости проходки 1 м(м 3 ) ствола в свету на основе объемов работ и расхода материалов по конструктивным элементам, а также тарифных ставок проходчиков.

Рис. 6.1. Порядок проектирования строительства стволов шахт

Рабочие чертежи изготовляются на временные технологические комплексы и оснащение поверхности, а также приспособления, устройства и оборудование, необходимые для проходки ствола. Большое внимание уделяется технике безопасности, промсанитарии и гигиене труда. Некоторые важные вопросы (вскрытие пласта угля, опасного по внезапным выбросам угля и газа, или пересечение стволом выбросоопасных пород и др.), требующие проектной разработки, выделяются в отдельные разделы.

Проектирование проходки вертикального ствола

Выбор способа проходки ствола зависит от геологической и гидрогеологической характеристики пересекаемых пород, а также от условий применения каждого способа.

Стволы и их сопряжения с горизонтальными выработками при притоках воды в забое более 8 м 3 /ч (в рыхлых и неустойчивых породах, а также в скальных трещиноватых водоносных породах) следует проходить с помощью специальных способов. обеспечивающих повышение устойчивости и водонепроницаемости, а в отдельных случаях — метанонепроницаемости горных пород.

Проект проходки ствола обычным способом в устойчивых породах и с притоками воды менее 8 м 3 /ч на стадии ППР выполняется в следующем порядке:

выбирают наиболее эффективную для данных горно-геологических и горнотехнических условий технологию проходки ствола (буровзрывную, комбинированную, комбайновую);

выбирают на основе уже принятой технологии и заданных условий технологическую схему проходки (совмещенную, последовательную, параллельную, параллельно-щитовую, комбинированную) и комплекс проходческого оборудования забоя;

проектируют технологию работ по процессам, рассчитывают комплексную норму выработки, подбирают состав проходческой бригады, определяют продолжительность проходческого цикла и строят график организации работ в забое;

рассчитывают техническую скорость проходки ствола, уточняют возможную производительность труда проходчиков и определяют полную стоимость 1 м 3 ствола;

проектируют оснащение поверхности ствола, рассчитывают подъем, транспорт породы на поверхности, вентиляцию, водоотлив, снабжение сжатым воздухом, освещение, сигнализацию и связь;

проектируют технология вскрытия опасных по газу или внезапным выбросам пластов угля и другие мероприятия по безопасному ведению работ;

проектируют строительство технологической части ствола совместно с устьем и проходку примыкающих к стволу выработок и сопряжений.

В случаях, когда для одних и тех же условий могут быть выбраны несколько схем проходки ствола, следует провести технико-экономическое сравнение и выбрать наиболее целесообразную схему. Далее производится расчет и выбор оборудования строительства.

Буровзрывная технология при обычном способе проходки стволов не имеет ограничений и наиболее распространена. Этой технологии проходки присущи следующие технологические схемы: последовательная, совмещенная, параллельная и параллельно-щитовая.

Последовательная и параллельная схемы не применяются из-за существенных недостатков, основным из которых является необходимость возведения и снятие временной крепи.

Преимущественное применение имеет совмещенная технологическая схема, при которой временная крепь отсутствует, а направление возведения постоянной крепи совпадает с направлением выемки породы. По сравнению с другими совмещенная схема требует минимума проходческого оборудования на оснащение ствола. Термин «совмещенная» относится к совместному производству работ в призабойном участке ствола по выемке породы и возведению постоянной крепи. Совмещение работ во времени достигает 20-30%.

Параллельно-щитовая схема по сравнению с совмещенной обеспечивает повышение технической скорости проходки ствола, однако требует некоторого увеличения продолжительности подготовительно-переходных периодов в связи с монтажом и демонтажом сложных комплексов и дополнительного проходческого оборудования.

Технологическую схему проходки ствола и соответствующий ей комплекс проходческого оборудования предварительно можно выбирать по данным табл. 1, рекомендованной ЦНИИПодземмашем, в зависимости от диаметра и глубины ствола с учетом требуемой скорости проходки ствола.

Источник: oborudka.ru

Выбор способа строительства ствола

2.1. Способы проходки ствола и условия их применения

Известны два основных способа проходки С.ш. — обычный и специальный.

Способ проходки выбирают на основании анализа горногеологических и гидрогеологических условий залегания шахтного поля в месте заложения С.ш. и технико-экономического сравнения альтернативных вариантов.

Обычный способ проходки С.ш. применяют в породах I—III категорий устойчивости (по классификации СНиП. Нормы проектирования подземных горных выработок).

Отличительной особенностью этого способа является ведение проходческих работ без предварительного водоподавлення или упрочнения вмещающих пород.

В СССР этим способом проходят С.ш., в основном, с помощью буровзрывных работ и в отдельных случаях — проходческими комбайнами типа СК в породах с коэффициентом крепости по шкале проф. М. М. Протодьяконова f≤10.

К специальным способам проходки С.ш. относят проходку способом искусственного замораживания горных пород, с применением тампонажа горных пород, с водопонижением, применением опускных сооружений и др.

К специальным способам проходки относят также бурение С.ш. и скважин большого диаметра.

С.ш. в породах IV категории устойчивости независимо от величины ожидаемого притока воды проходят специальными способами, обеспечивающими повышение устойчивости и водопроницаемости горных пород.

При проходке С.ш. в породах I—III категорий устойчивости при суммарном притоке воды в ствол более 8 м 3 /ч все водоносные горизонты, породы которых поддаются тампонажу, предварительно тампонируются из забоя или с поверхности. В случае если водоносные породы не поддаются тампонажу, то применяют водонепроницаемые крепи.

Специальные способы проходки стволов (замораживание, тампонаж, водопонижение и проходка стволов способом бурения) приведены в разделах 14, 15, 16 и 18.

Опускные сооружения для проходки С.ш. применяют при пересечении рыхлых и неустойчивых пород, в том числе с включением крепких пропластков в неводоносных породах, а также в аналогичных водоносных породах при наличии гидростатического давления не более 0,1 МПа.

Их используют, как правило, в комплексе с мерами по ограничению притока воды в ствол — водопоннженнем.

К опускным сооружениям относят опускные крепи, опускные колодцы и вертикальные щиты.

2.2. Перечень и состав основных геологических и гидрогеологических исходных данных

- географическое и административное положение месторождения полезного ископаемого и участка, где намечена проходка С.ш., рельеф поверхности, гидрографическая сеть района, местные климатические условия;

- экономическое положение района, транспорт, энергетическая база, источники водо- и теплоснабжения, наличие местных строительных материалов, пригодных для ведения работ;

- геологическая и гидрогеологическая характеристика пород, пересекаемых проектируемым стволом; влияние буровзрывных и горных работ;

- основные положения проекта организации и очередности строительства надшахтных зданий и сооружений в увязке с организацией и необходимым сроком сооружения ствола.

- заключения об условиях проходки С.ш. по результатам бурения и исследования контрольно-технической скважины, которую следует бурить за пределами сечения ствола, но не далее 15 м от его центра, а при наличии специального обоснования — в пределах сечения ствола;

- геологических отчетов по результатам геологоразведочных работ;

- геологической документации, полученной при проходке и эксплуатации близлежащих горных выработок.

Геологическая характеристика участка работ включает следующие основные разделы: стратиграфию, тектонику, литологию. Стратиграфические и тектонические данные сложения массива горных пород, а также данные об их литологнческом составе устанавливают, в основном, по скважинам, размещенным вблизи мест расположения намечаемого для прохождения С.ш Эти данные контролируют и уточняют геологическими работами инженерных изысканий. Указанные данные содержат привязанные к маркшейдерской сети параметры залегания (глубину, мощность, угол падения, азимуты простирания, выдержанность) всех литологически различающихся пластов, слоев и других морфологических элементов, а также сведения о подработке породного массива, его сдвижениях и деформациях.

Литологическую характеристику пород дают для пластов (слоев) в интервале и с детальностью, указанными для стратиграфических и тектонических данных. Тщательно и подробно устанавливают параметры залегания, а также вещественный состав и структурную нарушенность слабых слоев и прослоев, склонных к выдавливанию и пучению, а также контактов морфологических элементов с малой степенью связности (зеркала скольжения, трещины, разрывы и др.).

Детальное изучение физико-механических свойств и структурной нарушенности пород для вертикальных контрольно-технических скважин выполняют по всему интервалу бурения. Для всех изученных слоев, пластов, прослоев и прочих морфологических элементов выполняют механические испытания керновых проб и устанавливают средние сопротивления пород одноосному сжатию в естественном состоянии, а также прочность на разрыв и излом, пористость, плотность, естественную влажность, коэффициент сцепления, угол внутреннего трения, модуль упругости, коэффициент Пуассона. Данные о структурной нарушенности горных пород устанавливают по их керну в различных интервалах. Характеристику горных пород дают с обязательным выделением трещиноватых, закарстованных, а также тектонических и нарушенных зон.

- категорией буримости для всех выделенных разновидностей горных пород согласно утвержденной классификации;

- трещиноватостью и пористостью горных пород.

Для оценки выбросоопасностн пластов выполняют комплекс специальных работ по опробованию и лабораторным исследованиям. На основании полученных данных определяют комплексный показатель выбрэсоопасности. Определение выбросоопасности пород производят на основании кернового материала контрольно-разведочного бурения.

Для нахождения температур пород в контрольно-технической скважине по всей ее длине проводят запись термограммы по существующей методике геофизических исследований.

Гидрогеологические данные устанавливают, в основном, по имеющимся материалам геологической разведки по сетке скважин. Эти данные уточняют по результатам дополнительных гидрогеологических работ в скважинах инженерных изысканий.

Гидрогеологические данные содержат сведения о расположении и мощности водоносных горизонтов, степени обводненности пород в местах предполагаемого размещения проектируемого ствола, гидростатических и гидродинамических напорах, характеристике химической агрессивности вод, расположении и характеристике водоупоров, об условиях питания и дренажа водоносных горизонтов, о показателях их фильтрационной способности и связи с поверхностными водотоками и водоемами, расположении и характеристике карстов и плывунов.

Криологические данные содержат сведения о расположении, конфигурации и размерах многолетнемерзлых частей массива горных пород, характеристике их льдистости и влажности и показателях механических свойств при оттаивании и замораживании, показателях теплопроводности пород массива, сведениях о тепловом поле и геометрическом градиенте, характеристике изменения границ промерзания в результате действия сезонно-климатических и гидрогеологических факторов.

Требования к исходным данным для проектирования и строительства стволов, проходимых специальными способами. Инженерно-геологические и гидрогеологические изыскания для проектирования специальных способов проведения С. ш. производят в соответствии с требованиями глав СНиП по инженерным изысканиям для строительства и по нормам проектирования подземных горных выработок.

- физико-механические характеристики пород в естественном состоянии (удельную и объемную плотность, угол внутреннего трения, прочность на одноосное сжатие, модуль деформации, коэффициент Пуассона);

- физико-механические характеристики пород в замороженном состоянии (прочность на одноосное сжатие, модуль деформации и коэффициент Пуассона или параметры нелинейной деформации при температурах, охватывающих диапазон ожидаемых средних температур ледопородного ограждения);

- теплофизнческне характеристики пород в естественном и замороженном состояниях (теплоемкости и коэффициенты теплопроводности при естественной влажности, температура льдообразования, степень минерализации и солевой состав вод);

- естественные температуры пород во всех водоносных горизонтах;

- направления и скорости фильтрации подземных вод в районе проектного положения С.ш.

- ситуационный план поверхности;

- план горных работ (если тампонаж будет проводиться в районе разрабатываемого или отработанного шахтного поля);

- мощность и пространственное расположение стратиграфических горизонтов;

- характеристику основных элементов тектоники участка;

- общую и активную пористость водоносных горизонтов;

- скважность или трещинную пустотность горных пород;

- трещинную анизотропию горных пород;

- число и элементы залегания систем трещин;

- средние величины раскрытия трещин в каждой системе;

- максимальное раскрытие трещин горных пород;

- степень и характер заполнения трещин природными материалами;

- прочность пород водоносных горизонтов на срезывание;

- коэффициенты однородности прочности водоносных пород, подстилающих и покрывающих их водоупоров;

- категорию по бурнмостн пород, слагающих стратиграфический разрез по стволу;

- глубину залегания и мощность водоносных горизонтов;

- мощность и глубину залегания водоносного горизонта;

- напор подземных вод (пластовое давление);

- коэффициенты проницаемости и фильтрации;

- коэффициент трещинной анизотропии горной породы;

- прогнозные (ожидаемые) притоки воды;

- направление движения подземных вод;

- химический анализ подземных вод.

Химический состав и агрессивность подземных вод необходимо характеризовать следующими показателями: жесткостью, величиной водородного показателя, степенью минерализации, степенью агрессивности по отношению к металлам и цементам.

Источник: www.geologam.ru

Технология строительства шахтных стволов бурением. Буровые установки

Установки УЗТМ-6,2, УЗТМ-8,75 (Уральский завод тяжелого машиностроения) предназначены для бурения стволов диаметром 6,2 и 8,75 м вчерне и глубиной до 400 и 800 м в слабых и средней крепости породах.

Над устьем ствола монтируются на самостоятельных фундаментах буровая вышка и постамент. Вращение бурового инструмента осуществляется с помощью буровой колонны ротора, приводимого во вращение электродвигателем. Буровая колонка подвешивается к талевой системе грузоподъемностью 250 т, состоящей из кран-блока, размещенного на вышке талевого блока, и крюка. К крюку подвешены вертлюг и квадратная штанга, проходящая через ротор.

Ротор с редуктором и приводным двигателем располагается на постаменте. На вышке установлены два наружных консольно-поворотных крана, предназначенных для выполнения операций при наращивании и разборке буровой колонны. Устье ствола перекрывается платформой. В комплект буровой установки входят опоры для расширителей.

Бурение ствола установкой УЗТМ-6,2 осуществляется в две-три фазы: первая — бурение передовой направляющей скважины диаметром 1,2 м; вторая — ее расширение до диаметра 3,6 м при пересечении крепких пород либо до диаметра 6,2 м — в мягких породах.

При первой фазе бурения порода из забоя ствола удаляется глинистым раствором по принципу прямой промывки. При расширенных стволах применяется обратная промывка эрлифтом.

Основные технические данные буровых установок приведены в табл. 95.

Крепление ствола производят чугунными тюбингами или железобетонными кольцами. В зависимости от способа возведения различают крепь погружную и секционную. Погружную крепь возводят следующим образом.

На раздвижных платформах устанавливают железобетонное днище, на котором монтируют несколько звеньев крепи, после чего платформы надвигают на ствол, поднимают днище с крепью, раздвигают платформу и днище с звеньями крепи опускают в ствол, заполняемый глинистым раствором до тех пор, пока днище не начнет плавать. После этого наращивают последующие звенья цепи.

По мере наращивания крепи она постепенно погружается в ствол. Для облегчения погружения крепи внутрь колонны может закачиваться глинистый раствор (балласт или жидкость). По окончании опускания крепи пространство за крепыо заполняется тампонажным раствором, а балластную жидкость откачивают. Средняя скорость погружения крепи 6,5. 7,5 м/сут. Секционная крепь возводится путем опускания в ствол, заполненный глинистым раствором, отдельных секций крепи высотой до 20 м.

Тип буровой установки

Диаметр ствола, м

Максимальная глубина бурения, м

Установленная мощность электродвигателя, кВт

Одновременно потребляемая мощность, кВт

Грузоподъемность талевой системы, т

Общая масса установки, т

Технология возведения крепи следующая. Рядом с устьем ствола на самоходной тележке собирают первую секцию 5 м, подводят ее к стволу и опускают. Секцию устанавливают строго вертикально и тампонируют. После затвердевания тампонажного раствора приступают к спуску последующих секций, которые собирают у устья ствола, опирая их на специальные кулаки.

Крепь опускают на буровой колонне. При секционном креплении нагрузка на крепь значительно меньше, чем у погружной крепи, что и является основным преимуществом этого способа крепления. По окончании крепления пространство за крепыо тампонируют.

Установкой УЗТМ-6,2 в Львовско-Волынском бассейне пробурено четыре ствола суммарной глубиной 1141 м. Скорость бурения 34,2 м/мес.

ЦНИИподзсммашсм разработан стволовой комбайн ПД-2 для сооружения стволов диаметром вчерне 6, 6,5 и 7 м. Комбайн состоит из трехэтажного каркаса, на котором смонтированы все основные механизмы.

Рабочий орган состоит из двух планетарных дисков, оснащенных в зависимости от крепости пород резцами (слабые глинистые сланцы, мергели и подобные породы) и шарошками (крепкие породы).

На каждом диске располагается 10 резцедержателей или 5 шарошек. Диск вращается вокруг своей оси и одновременно с редуктором рабочего органа вращается вокруг оси ствола. Вследствие такого вращения и сферической формы забоя порода перемещается к центру забоя, засасывается пневматическим элеватором и через систему бункеров перегружается в скипы и выдается на поверхность.

При разрушении породы комбайн распирается в стволе гидравлическими домкратами. Интервал передвижки комбайна 1,5 м. Ствол закрепляют монолитной бетонной крепью одновременно с работой комбайна.

Комбайном ПД-2 в Караганде было пройдено три ствола суммарной глубиной 1475 м со средней скоростью 45. 60 м/мес. и максимальной — 88 м/мес.

При сооружении в 1971 г. ствола шахты «Семсновская-Западная» (Донбасс) диаметром в свету 7 м была достигнута скорость сооружения ствола 177,5 м/мес. Производительность труда проходчиков составила 12,7 м готового ствола.

Комбайн, как показала его эксплуатация, эффективно может работать только в породах невысокой крепости и абразивности.

Источник: studme.org