АСФАЛЬТ НЕФТЯНОЙ, асфальтовый гудрон нефтяной, искусственный асфальт, в отличие от природных асфальтов (см. Асфальт и Асфальтовые породы), добываемых из пород вытапливанием или экстракцией, является продуктом заводской переработки нефти.

В техническом смысле представляет собою твердый или полутвердый битум, характеризующийся плавкостью при нагревании, водонепроницаемостью, цементирующей способностью и, в большинстве случаев, упругостью. Непрозрачен, цвет изменяется от коричнево-черного до черного. Удельный вес от 0,960 до 1,1.

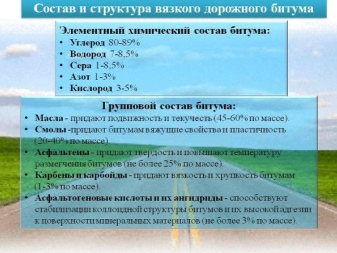

Полностью растворяется в сероуглероде, несколько хуже в четыреххлористом углероде, хлороформе и бензоле и частично в легком бензине. Химически асфальт нефтяной — сложная смесь высокомолекулярных нефтяных углеводородов и продуктов их полимеризации и окисления. Поскольку асфальт нефтяной получается из остатков от перегонки нефти, состоящей, как известно, из углеводородов парафиновых, нафтеновых, ненасыщенных жирного и ароматического рядов и небольших количеств кислородных, сернистых и азотистых соединений, — естественно, что в асфальте нефтяном входят все эти вещества, а также продукты их окисления, полимеризации и разложения, получившиеся в результате заводской обработки под действием высокой температуры и кислорода.

Как из нефти и газа получаются окружающие нас предметы — доступно и понятно

Из многочисленных предложенных классификаций составных частей асфальтов наиболее привившимися являются предложенные Ричардсоном и Маркуссоном. Ричардсон разделяет составные части асфальтов по признаку последовательного растворения в различных органических растворителях на: 1) петролены — масла, удаляющиеся при умеренном нагревании (до 180°); 2) мальтены — компоненты, растворимые в бензине; 3) асфальтены — компоненты, растворимые в четыреххлористом углероде; 4) карбены — компоненты, нерастворимые в четыреххлористом углероде, но растворимые в сероуглероде; 5) карбоиды — коксообразные вещества, нерастворимые в сероуглероде и прочих растворителях.

Считая более рациональной классификацию по признаку химических свойств, Маркуссон разбивает составные части асфальтов на: 1) масла , 2) нейтральные смолы , 3) асфальтены , 4) асфальтогеновые кислоты и их ангидриды . Смолы и асфальтены надлежит представлять себе как последовательные стадии превращения нефтяных углеводородов в процессе образования природного и искусственного асфальтов. Превращаясь в смолы, углеводороды претерпевают увеличение молекулярного и удельного весов, повышение температуры плавления, приобретают твердую консистенцию и темнеют до черно-бурого цвета.

Растворимость в легком бензине (петролейном эфире) еще не утрачена, но, будучи абсорбированы из раствора флоридином, силикагелем и т. п. веществами, смолы не отмываются обратно бензином, как масла. Дальнейшая ступень полимеризации и окисления — асфальтены теряют растворимость в бензине, сохраняя растворимость в хлороформе и сероуглероде; цвет изменяется до чисто черного; теряется плавкость: при нагревании асфальтены разлагаются с образованием кокса.

Считают, что нейтральные смолы являются носителями эластичности, а асфальтены — твердости и хрупкости. Поэтому искусство производственника, добивающегося получения из нефти асфальта высоких пластических качеств, состоит в регулировании соотношения между смолами и асфальтенами.

Хотя различные нефти ведут себя при этом неодинаково, но в общем длительный процесс превращения нефти в асфальты при более низких температурах, по-видимому, благоприятствует накоплению смол, в то время как форсирование этого процесса, как это имеет место в заводском производстве асфальта нефтяного, ведет к быстрому переходу смол в асфальтены и далее в карбоиды и кокс. В течение долгого времени асфальты нефтяные не имели широкого распространения и пользовались у потребителей дурной славой, пока американцы тщательно не установили необходимых температурных условий и скорости заводских процессов. Последний класс компонентов — асфальтогеновые кислоты и их ангидриды — содержат всегда кислород и являются продуктами окисляющего действия кислорода воздуха. Свободные асфальтогеновые кислоты переходят под действием нагрева при производстве асфальта нефтяного почти полностью в ангидриды, вследствие чего асфальты нефтяные характеризуются ничтожным кислотным числом (ниже 1), при числе омыления около 10.

Пример элементарного анализа нефтяных остатков и асфальтов нефтяных приводится в следующих данных Маркуссона:

Сопоставляя элементарный состав асфальтов нефтяных и исходного материала (нефтяных остатков), мы должны отметить уменьшение процентного содержания водорода, ушедшего в виде воды благодаря реакции окисления, и повышение процентного содержания кислорода, вошедшего в состав новообразовавшихся ангидридов асфальтогеновых кислот.

Классификация асфальтов нефтяных . В зависимости от исходного материала при производстве, различают асфальты нефтяные из остатков от перегонки нефти (oil asphalt) и из отбросов от очистки нефтепродуктов — регенерированный асфальт (sludge a., acid-sludge а.). Подавляющее количество асфальтов нефтяных изготовляется из остатков от перегонки нефти и гл. обр. из тяжелых нефтей. По способу производства отличают асфальт нефтяной, полученный концентрированием исходного материала при продувании через него водяного пара, т. н. остаточный асфальт (residual a., steam refined а.), и продувочный, или окисленный, асфальт, полученный продуванием воздуха (blown a., air refined а.). Получение асфальта нефтяного путем нагревания нефтяных гудронов с серой не получило распространения в виду высокой себестоимости продукта.

Статистические данные . Мировое производство асфальтов нефтяных началось около 25 лет тому назад и сосредоточено в главной своей массе в Соединенных Штатах, являющихся вместе с тем и главным его потребителем. Развитие этого производства тесно связано с быстрым развитием автомобилизма, вызвавшим постройку густой сети асфальтовых дорог. Ограниченность месторождений природных асфальтов и дороговизна фрахта на дальние расстояния, в особенности для естественных асфальтов, содержащих большой процент минеральных примесей, заставили обратиться к изготовлению искусственных асфальтов нефтяных. Динамика этого производства по годам и общее потребление асфальта в США видны из приводимых ниже данных Геологического комитета и Асфальтовой ассоциации США (в тоннах).

Спрос на асфальт больше добычи его из естественных месторождений и из нефти, вместе взятых, и разница покрывается импортом из Тринидада и Венесуэлы. При рассмотрении цифр Геологического комитета сразу обращают на себя внимание слабое развитие добычи природных битумов и стабилизировавшийся импорт их (разность между цифрами третьего столбца и суммой первых двух).

Все колоссальное развитие асфальтового дела и, следовательно, дорожного строительства происходит за счет асфальта нефтяного, доля коего в общем потреблении США дошла в 1924 г. до 85%. По мере роста автотранспорта во всем мире открывается обширный рынок для сбыта асфальта нефтяного.

Даже Германия, имеющая большие количества дешевых каменноугольных пеков, пригодных для дорожных целей, допускает ввоз асфальта нефтяного из мексиканской нефти. В довоенное время наш внутренний спрос покрывался гл. обр. естественным асфальтом сызранских месторождений, но существовало, для примесей к нему, производство и искусственных асфальтов нефтяных: продувочного, в Грозном (из масляного гудрона), и регенерированного из кислых отбросов масляного производства в Баку, на заводе Шифрина.

Продукция последнего завода была доведена в 1913 г. до 10000 тонн в год. В настоящее время, после 10-летнего перерыва, производство асфальтов нефтяных, как остаточного, так и продувочного вновь организовано Грознефтью и Азнефтью. Однако размеры его, по сравнению со спросом в СССР и экспортными возможностями, еще весьма малы (20000 тонн в год).

Рационализация и развитие этой отрасли нефтяного производства находятся в значительной зависимости от введения в переработку наших тяжелых нефтей асфальтового основания, ныне пускаемых лишь на топливо и представляющих наилучшее сырье для асфальтов нефтяных (как, например, калужская нефть). Выгодная переработка их на асфальт нефтяной возможна лишь при попутном получении светлых продуктов: бензина, керосина, газойля и масел. Немалым и слабо использованным источником сырья для выработки асфальта нефтяного являются и кислые отбросы от очистки смазочных масел. При полной их утилизации для производства асфальта нефтяного возможную выработку последнего можно оценить в 20000 тонн в год, при себестоимости в 30—33 руб. за тонну.

Производство асфальтов нефтяных из остатков от перегонки нефти . По мере отгона светлых дистиллятов из нефти, остатки обогащаются смолистыми веществами, становятся все более вязкими и тяжелыми. После полного отбора масел остается т. н. нефтяной, или масляный, гудрон жидкой и полужидкой консистенции.

Дальнейшая концентрация его при помощи перегретого водяного пара ведет к получению твердых и полутвердых продуктов — остаточных асфальтов. Наилучшим сырьем для этой цели, как в смысле выходов, так и качества асфальта нефтяного являются нефти асфальтового основания. Таковы калифорнийские и мексиканские нефти. Ниже в таблице указаны продукты переработки последней по новейшим данным.

Кроме указанных выше сортов нефтей асфальтового основания, для изготовления остаточных асфальтов применяются также нефти смешанного основания, например, техасская и Мид-Континента. Преимуществом их является то, что они меньше боятся разложения от перегрева, нежели чисто асфальтовые нефти. Нефти парафинового основания не дают остаточного асфальта удовлетворительных качеств.

В современной заводской практике остаточные асфальты получают обычно непосредственно от первой перегонки нефти при глубоком отборе дистиллятов. Никакой добавочной аппаратуры не устанавливается, но режим производства д. б. изменен т. о., чтобы избежать, по возможности, процессов разложения. Наилучшие по качеству асфальты нефтяные получаются в трубчатых кубах и кубовых батареях непрерывного действия с высоким вакуумом, так как установки этих двух типов наиболее предохраняют остатки от разложения, сводя к минимуму продолжительность нагрева или же понижая температуру перегонки. Остаточные асфальты являются лучшими по пластическим и цементирующим свойствам, приближаясь в этом отношении к естественным; поэтому они особенно ценны для дорожных работ. В СССР, в виду того, что тяжелые нефти не поступают в переработку, производства остаточных асфальтов пока нет.

Продувочные асфальты получаются при продувке нефтяных гудронов воздухом. Сырьем в этом случае м. б. нефти как асфальтового и смешанного, так и парафинового основания. Полученный на непрерывной батарее в остатке после отбора масел нефтяной гудрон переводится в периодические кубы емкостью 25—150 т и подвергается при 240—300° продуванию воздухом.

Реакция идет экзотермически, и, если берется горячий гудрон с батареи на ходу при температуре не ниже 180°, дополнительного нагревания извне не требуется; если же приходится исходить из холодного гудрона, то его для начала реакции предварительно нагревают до 200—220°. Кубы, для уменьшения потерь тепла, хорошо изолируются кирпичной кладкой с воздушной прослойкой.

Наиболее целесообразным типом куба является вертикальный, допускающий лучшее использование воздуха. Последний подается через магистральную трубу, переходящую на дне куба в систему т. н. «маточников», т. е. дырчатых труб, для равномерного распределения воздуха по всей массе загрузки. Считается весьма полезным примешивать к воздуху водяной пар.

При этом удается значительно умерять местные перегревы, уменьшать закоксовывание маточников и, подводя относительно большие количества воздуха, ускорять весь процесс. Поскольку при этом получается больше отгона, чем при продувке одним воздухом, такой способ работы выделяется некоторыми авторами как комбинированный из концентрации и окисления (air and steam refined asphalt).

На заводах Азнефти из балаханского масляного гудрона получается 92—95% асфальта, 2—5% отгона, идущего в топливо, и 3% потерь. Длительность каждого оборота куба зависит от выбора сырья и заданных качеств продукта. При работе на асфальтах нефтяных с температурой размягчения по Кр.-Сарн. 100° из балаханского масляного гудрона удельного веса 0,940, продувка длится от 36 до 48 часов.

Постепенное изменение свойств гудронов — калифорнийского, балаханского, бинагадинского и грозненского парафинового — по мере окисления видно из диаграмм (см. фиг. 1, 2 и 3), где на абсциссах показано повышение твердости асфальтов нефтяных (убывающие значения проницаемости), а на ординатах — другие физические свойства.

Регенерированные асфальты нефтяные получаются из кислотных отбросов от очистки смазочных масел. Для отделения органической части кислых отбросов от свободной серной кислоты применяются два способа: 1) отмывка водой или «белыми водами», т. е. щелочными отбросами масляного производства, 2) растворение органической части в сольвентнафте.

При первом способе после отделения кислоты и последующей тщательной промывки остается смесь смолистых веществ и масел, захваченных кислым гудроном при очистке. Дальнейшая переработка на твердый асфальт может вестись так же, как она ведется при получении твердого асфальта из нефтяного гудрона, т. е. по Кр.-Сарн. отгонкой с паром масел до получения желаемой консистенции или продувкой воздухом. При работе по сольвентному способу производится еще промежуточная операция — отгонка растворителя. Вариантом первого способа был способ, применявшийся в довоенное время на заводе Шифрина в Баку: после отмывки кислоты водой асфальт нейтрализовался пушенкой при нагревании в особых печах; продукт имел вследствие этого, в отличие от остальных асфальтов нефтяных, заметную зольность. Регенерированные асфальты нефтяные крайне разнохарактерны, отчасти в виду разнообразия исходного материала — кислотных отбросов, отчасти из-за различных методов обработки.

Приводим данные о свойствах продувочного регенерированного асфальта, полученного из отбросов от очистки бакинских машинного и цилиндрового масел.

Испытание асфальтов нефтяных . При оценке асфальтов на их пригодность для дорожных, строительных и других целей руководящую роль играет исследование их на проницаемость, растяжимость, удельный вес и растворимость. Проницаемость характеризует консистенцию, твердость асфальтов нефтяных и выражается глубиной проникания, в десятых долях мм, стандартной иглы под давлением груза в 100 г за 5 сек., при температуре испытуемого асфальта в 25°.

Растяжимость есть мера эластических и цементирующих свойств и выражается числом см, на которое растягивается при температуре 25° отлитый в определенную форму кусок асфальта — вплоть до разрыва. Температура размягчения (иногда называется также температурой плавления), по Кремер-Сарнову, есть та температура, при которой 5 г ртути продавливаются под собственной тяжестью через слой асфальта толщиной 5 мм. Удельный вес дает возможность отличать асфальты нефтяные различного происхождения. Растворимость в сероуглероде, хлороформе, четыреххлористом углероде и легком бензине характеризует чистоту асфальтов нефтяных, а также дает указания на состав его и на неправильности режима производства, влияющие на цементирующие свойства асфальта.

Применение асфальтов нефтяных . Главная масса асфальтов нефтяных потребляется ныне для асфальтировки дорог. В зависимости от способа работы и климатических условий, заграничная, гл. обр. американская, практика выработала богатый сортамент различных асфальтовых цементов для дорожного строительства.

Эти цементы или мастики, удовлетворяющие различным техническим требованиям, представляют собой изготовленные в заводском масштабе смеси твердых и жидких асфальтов нефтяных. В строительном деле асфальты нефтяные широко применяются для изоляции от сырости и покрытия крыш (в виде кровельного толя или асфальтового слоя). Меньшие количества его идут в электротехнике для кабельных масс и для изготовления лаков. Для этих целей берутся асфальты нефтяные высокой чистоты, удовлетворяющие ряду специальных требований. Среди областей применения асфальтов нефтяных отметим еще брикетирование каменноугольной мелочи и покрытие трубопроводов из железа и дерева. По данным И. Н. Стрижова, потребление асфальтов нефтяных в США в 1923 г. было следующее:

Упаковка и транспорт . Первоначально асфальт нефтяной транспортировался в деревянных бочках и барабанах из кровельного железа. Стоимость тары и фрахта препятствовали распространению асфальтов нефтяных для дорожного дела и принудили к поискам других, более дешевых методов транспорта. В настоящее время перевозки на средние и дальние расстояния производятся в США и в Европе (фирмой Shell-Mexphalt) наливом в цистернах на автомобильном или ж.-д. ходу. Цистерны снабжаются паровыми змеевиками для растапливания асфальта в месте назначения глухим паром, для чего достаточен паровой котел в 10 л. с. Отогрев вполне остывшей цистерны емкостью в 14 тонн длится в среднем 10 часов. Тарная упаковка сохраняется для высокоплавких, кабельных и других специальных асфальтов нефтяных, а также и для обычных дорожных асфальтов в случае отправки местным потребителям или в случаях нерегулярных отправок в отдаленные районы.

Источник: azbukametalla.ru

Тесты по географии Казахстана 2005. ВАРИАНТ 5

1. Отрасль, в которой в основном используется женский труд:

A) Черная металлургия.

B) Производство оборудования.

C) Цветная металлургия.

+D) Текстильная промышленность.

E) Нефтяная промышленность.

2. Железные руды являются основным сырьем для развития:

+A) Черной металлургии.

B) Лесной промышленности.

C) Топливной промышленности.

D) Химической промышленности.

E) Приборостроения.

3. Отрасли машиностроения, наиболее развитые в Казахстане:

A) Электротехническая, станкостроение.

B) Радиотехническая, телеаппаратура.

+C) Тяжелая, сельскохозяйственная.

D) Сельскохозяйственная, электроника.

E) Приборостроение, металлообработка.

4. Постоянные ветры умеренных широт:

+A) Западные.

B) Стоковые.

C) Пассаты.

D) Бризы.

E) Муссоны.

5. Направление север — юг на карте и глобусе показаны:

А) Изолентами.

+B) Меридианами.

C) Параллелями.

D) Координатами.

E) Изотермами.

6. Главной отраслью земледелия в Казахстане являются:

A) Кормовые.

B) Овощи, бахчевые и картофель.

C) Многолетние насаждения.

D) Технические культуры.

+E) Зерновые.

7. Самая низкая температура зарегистрированная в Антарктиде:

+A) -89,2°С.

B) -50°С.

C) -70°С.

D) -30°С.

E) -65°С.

8. Самая глубоководная впадина на земном шаре:

A) 11200 м.

B) 11400 м.

C) 11220 м.

D) 10000 м.

+E) 11022 м.

9. Природные зоны Сарыарки:

A) Лесная, степная.

B) Высокогорные области.

C) Лесостепь, степь, пустыня.

+D) Степь, пустыня, полупустыня.

E) Пустыня, полупустыня.

10. Биосфера — это:

A) Часть географической оболочки, покрытая вулканическими породами.

B) Верхняя часть тропосферы.

C) Котловина на дне океана.

+D) Часть географической оболочки, заселенная и измененная организмами.

Е) Пленка на поверхности Земли.

11. Главные акватории добычи нефти:

+A) Персидский и Мексиканский заливы, Северное море.

B) Карибское и Аральское моря.

C) Бискайский залив, Японское и Охотское моря.

D) Красное и Аравийское моря.

E) Каспийское и Аравийское моря.

12. Количество жителей, проживающих на 1 км.2 называется:

A) Племенем.

B) Этносом.

C) Нацией.

D) Народом.

+E) Плотностью.

13 Фактором роста городского населения явилось:

A) Развитие культуры.

B) Развитие сельского хозяйства.

+С Развитие промышленности.

D) Развитие транспорта.

E) Развитие связи.

14 Государственный язык Австралийского Союза:

A) Французский.

+B) Английский.

C) Немецкий.

D) Русский.

E) Испанский.

15. Северной границей Прикаспийской низменности является:

+A) Возвышенность Общий Сырт.

B) Хребет Каратау.

C) Плато Устюрт.

D) Горы Мугоджары.

E) Тургайское плато.

16. Высокоразвитый район старого освоения в Австралии:

+A) Юго-Восток

B) Северо-Восток.

C) Юго-Запад.

D) Север.

E) Запад.

17. Главными отраслями специализации Центрального Казахстана являются

A) Нефтедобывающая, газовая.

B) Химическая, машиностроение, газовая.

C) Машиностроение, электроэнергетика, газовая.

D) Земледелие, машиностроение, пищевая.

+E) Угольная, черная и цветная металлургия.

18. Конституционные монархии:

А) Марокко, Мавритания.

B) Франция, Ирландия.

+C) Испания, Непал

D) Малайзия, Алжир.

E) Румыния, Финляндия.

19. Маркакольский заповедник создан в:

А) 1956 г.

+B) 1976 г.

C) 1920 г.

D) 1990 г.

E) 1980 г.

20. Главный район нефте-газохимической промышленности США:

A) Кордильеры.

B) Лабрадор.

+С) Побережье Мексиканского залива.

D) Аляска.

E) Флорида.

21. Степи Южной Америки называют:

А) Пуной.

+B) Пампой.

C) Сельвой.

D) Прериями.

E) Парамосом.

22. Такыры расположены в нижних течениях рек:

A) Бухтармы, Убы, Или.

B) Нуры, Ишима, Тобола.

С) Или, Ишима, Иртыша.

+D) Или, Шу, Сырдарьи.

Е) Тобола, Иртыша.

23. По объему ВВП среди стран Латинской Америки лидирует:

A) Аргентина.

B) Мексика.

C) Боливия.

D) Перу.

+E) Бразилия.

24. Капчагайское водохранилище находится на реке:

A) Сырдарья.

B) Ишим.

+С) Или.

D) Иртыш.

E) Урал

25. Твердый остаток после переработки нефти, идущий на строительство

A) Керосин

B) Каучук.

C) Мазут.

+D) Гудрон.

Е) Пластмасса.

26. Островное государство в Персидском заливе:

A) Катар.

+B) Бахрейн

C) Ирак.

D) Кувейт.

E) Оман.

27. Автор природоописательной книги «Аральское море»:

A) Н.Северцов.

+B) Л.Берг.

C) Ш.Уалиханов.

D) И.Мушкетов.

E) А.Краснов.

28 Скорость ветра и характер почвенного покрова способствуют образованию:

A) Засухи.

B) Джута.

С) Заморозков,

+D) Пыльной бури.

Е) Суховея.

29. Страна со средним уровнем урбанизации:

A) Аргентина.

B) Великобритания.

+С) Китай.

D) Канада.

E) Кувейт.

30. Огромные запасы сульфата и поваренной соли находятся в районе:

A) Озера Зайсан.

B) Алтая.

C) Озера Балхаш.

D) Сарыарки.

+E) Аральского моря.

Источник: kaz-ekzams.ru

Все о дорожном битуме

В строительстве, кроме цемента, песка и щебня, широкое применение нашёл и битум. Он имеет хорошие значения водонепроницаемости и проникновения в сыпучие стройматериалы, включая просачивание в стройсмеси. Его применение – дорожное и частное строительство.

Что это такое?

Под битумом подразумевают плотное и вязкое вещество, напоминающее по своей консистенции смолу. Его транспортируют в виде кусков разных размеров – перед применением эти фрагменты растапливают, пока он не перейдёт в жидкое состояние. Данный материал, помимо асфальтовой и асфальтобетонной смеси, нашёл применение в качестве гидроизолирующей прослойки, например, между бетонным полом (фундаментом) и первым рядом кирпича стены.

Несмотря на однородность и кажущуюся простоту, битумный стройматериал обладает сложным составом. В норме это углеводородные соединения, в которых могут быть растворены азот, металлоприсадки и кислород. Но этим состав вещества не заканчивается: в нём наличествуют гетероорганика. Состав битума достаточно разнообразен, чтобы не сразу назвать все включения, присутствующие в нём.

Из чего делают?

Искусственный битум производится на основе гудрона – остаточного материала после крекинга (расщепления) нефти. Гудрон, который представляет собой нефтяной остаток после выделения газов, жидкостей разной степени густоты, являющихся таковыми при комнатной температуре, подвергают одной из трёх процедур.

Полученный битум классифицируется по определённым признакам. Он поставляется в виде брикетов, которые допустимо укладывать в штабели – при невысоких температурах хранения.

Характеристика разновидностей

При уточнении вида или разновидности битума учитывают следующие характеристики.

- Плотность, или удельный вес битума, – 950-1500 кг/м3. Куб битума не должен весить больше максимальной отметки – в противном случае стоит заподозрить наличие в нём камней и иного мусора. Не всякий битум легче воды. Объёмный вес – масса одного кубометра – определяется конкретной маркой данного стройматериала.

- Температура плавления битума зависит от марки. Данный параметр позволяет оценить, при какой температуре битум становится жидким настолько, что он льётся, подобно сиропу. Но, охладив расплавленный битум любой марки до температуры ниже 80 градусов, вы гарантированно получите среду с густотой деревенской сметаны, которую вылить уже невозможно.

Каждая разновидность и марка битума определяет его конкретную область применения. Например, битум, применяемый для изготовления толя (рубероида), использовать для дорожного строительства затруднительно – асфальт на морозе может быстро растрескаться, а на жаре – размягчиться и сместиться, искривив дорожное покрытие, сбив на его поверхности волны.

Такая дорога подлежит срочному ремонту.

Природный

Натуральный битумный состав – горючие полезные ископаемые. Конкретно – природные реагенты, входящие в них. Природный битум – продукт переработки нефти силами природы. Он формируется, когда месторождение подверглось конкретным изменениям, к примеру, в процессе окисления при вступлении в реакции с окружающими их минералами либо в естественный резервуар, где находилась нефть, проникли бактерии-экстремофилы, способные изменить состав нефтефракций.

Для доступа к натуральному битуму сооружают шахты или карьеры.

Натуральный битум – асфальт естественного происхождения, озокерит, мальт – производные, источником которых являются горючие полезные ископаемые.

Асфальтовый порошок

Он образуется среди горных пород, похож на известняк. При переработке асфальтопорошка нужные реагенты извлекаются при температуре, отличной от комнатной.

Искусственный

Нефтяной, или искусственный битум, образуется лишь при перегонке нефти. Используются процессы крекинга, отложения (осаждения) и окисления тяжёлых фракций нефти, по сути, образующих мазут (гудрон).

Гудронный

Фракции битума – по процентной составляющей – вычисляются при химическом анализе мазута, оставшегося после испарения газов и жидкостей, входящих в состав нефти. Гудронный битумный состав – важная составляющая тёплого и горячего асфальтов, без которых не осуществить прокладку (или ремонт) дорог. Из гудронного битума получают прочие разновидности битумного стройматериала.

Другие

Например, холодный состав, содержащий дополнительные полимерные включения, в своём составе имеет резиновую крошку, пластмассы, улучшающие его свойства, углеродно-органические растворители. Подплавленный, размягчённый кусок битума, используемого для асфальта или при производстве толя, разводят уайт-спиритом. Образуется битумная краска, создающая лучший, чем, к примеру, масляная, эффект гидроизоляции стен. Но одним уайт-спиритом присадки в холодный битум не ограничиваются.

Битум, отслуживший свой срок, осыпается, и его перерабатывают, получая из него летучие углеводородные соединения, либо загружают вместе с дровами в пиролизную печь.

В последнем случае удаётся получить много жара, находящего своё применение, к примеру, в ТЭЦах и котельных.

Марки

БНД 40/60

Один из самых легкоплавких. Размягчается при 40-градусной температуре. Применение его ограничено тем, что в южных регионах России, даже при облачной, но жаркой погоде, он близок к размягчению. Используется преимущественно в северных широтах, где лето почти никогда не бывает жарким.

Морозоустойчив, может сохранять свои свойства зимой, почти не подвержен разбитию на куски и осколки.

БНД 50/50

Состав, который размягчается лишь при температуре 50 градусов. Это не является завышением требований ГОСТ. Фактически он способен нагреться – в составе асфальта – в летний зной. Великолепно прилипает – это свойство идёт в пользу ямочного ремонта дорог, на полную перепрокладку которых средства из местного или федбюджета ещё не выделены в полном объёме.

При установке куска на ровной поверхности данное вещество растекается в ровную лужу. Это даёт возможность получить ровный, без нежелательных изменений слой.

БНД 70/100

Для размягчения эта марка битума должна нагреться до 72 градусов. Отличается высоким прилипанием. Применяется для выпуска рубероида. Возможно применение состава в качестве нижнего или верхнего слоя асфальта – им, к примеру, поливают старый асфальт перед укладкой нового, если дорогу требуется поднять на 10 и более сантиметров. Разбитие асфальта даёт фрагменты, не поднимающие пыль с дороги при их извлечении.

Данная марка благодаря повышенной температуре размягчения имеет предрасположенность к формированию трещин в асфальте, и на морозе такое твёрдое покрытие растрескивается быстрее.

БНД-90/130

Нагревается до 90 градусов, что относит его к реагентам для горячего асфальта. Разбитие асфальта с таким битумом усложнено, но при действии кувалды или отбойника покрытие дороги рассыпается на осколки.

В чистом виде разбитый состав данной марки обладает блестящими, глянцевыми сколами.

Сферы применения

Пластичность, хорошая прилипаемость, нечувствительность к замерзанию – здесь битум незаменим для гидроизоляции дорог (и в дорожном строительстве в целом), зданий, строений и сооружений. Битумные стройматериалы трудно повредить.

БНД – битум нефтяной дорожный – самый дешёвый материал. Битумная кровля и гидроизоляция стен и фундамента – отличный способ защитить постройку от сырости (мокрого грунта и осадков). Вышеупомянутый толь, а также гидростеклоизол – тому примеры. Мастики, содержащие битум, выпускаются на базе битумно-каучуковой смеси, латекса, уретана, акрила – они применяются в качестве гидроизолирующего кровельного слоя. С ними протечка в крыше и перекрытиях полностью исключена.

Если обратиться к памятникам истории и строениям, найденным при раскопках, то уже в древние времена битум применяли при постройке зданий и строений различного назначения.

Правила использования

Работа с битумом требует соблюдения определённой стадийности работ – прогревание, добавка присадок и тщательное перемешивание. После исчерпывающей подготовки полученный состав наносят на поверхность, нуждающуюся в таком покрытии.

Нагревание осуществляется в битумоплавильных установках. Простейший вариант – растапливание битума в бочках на огне. Рекомендуется после размягчения начать перемешивать битум, чтобы он не выгорал и не разлагался. Шипение и вспенивание состава при его нагреве – естественное проявление свойств битума. Полностью расплавленный битум обладает гладкой и блестящей поверхностью, зеркально отражающей падающий на него свет.

Появление едкого задымления воздуха – признак начавшегося разложения битумного состава, при этом дым становится едким, с жёлто-зеленой палитрой. Для гидроизолирующих слоёв битум перегревать недопустимо – после остывания, ввиду начавшегося разложения, он потрескается. При нагревании необходимо держать в шаговой доступности лист фанеры – если битум загорится, накрывание горловины бака приведёт к перекрытию доступа кислорода, и пламя тут же погаснет.

Добавляя растворитель, выберите бензин или уайт-спирит. Если битум перегрели до температуры выше 160 градусов, можно применить керосин. Чем тяжелее и гуще фракция, тем в более перегретый битум можно её добавлять, не опасаясь, что она выпарится раньше времени, не успев разжижить состав.

Битума должно быть больше, чем растворителя: 30 или 50 процентов растворяющей добавки. Разогревают битум с растворителем по отдельности – это исключит самовоспламенение.

При большом объёме битумной смеси растворитель вливается в битум. При малом – по-другому.

Процесс розлива вяжущих составов – битумосодержащих смесей – учитывает скорость затвердевания стройматериала. Перенося битум на покрываемую поверхность, мастер столкнётся с тем, что его слой загустевает и сохнет через 2 минуты, и дальнейшее выравнивание стены или перекрытия станет невозможным. Предварительно поверхность обрабатывается при помощи битумного праймера. Последний застывает существенно дольше, чем основной битумный состав, а значит, допустимо использование кисти или валика. При нанесении толстого слоя битума применяют, например, швабру, крепко обмотанную тканью.

Норма расхода битума варьируется исходя из характера работ. Для гидроизоляции – максимум 2 кг на 1м2. Толщина покрытия – не более 2 мм. Тонкий слой пропускает воду, толстый – быстрее трескается. Для дорог и тротуаров – до 3 кг/м2.

Если перелить – битум застывает дольше, а на жаре станет вязким. Меньший слой не даст хорошей прочности. Пропитывание асфальта (или асфальтобетона) может потребовать до 1 кг на 1 м2.

О том, как происходит укладка асфальта, вы можете посмотреть в видео ниже.

Источник: stroy-podskazka.ru