§ 5.1. Металлы и сплавы

В процессе изготовления металлические изделия проходят сложный технологический цикл. Он включает следующие основные операции: плавка, литье, обработка давлением, термическая обработка, механическая обработка, соединение с другими деталями. Отдельные операции могут выпадать из этой цепочки или повторяться несколько раз.

Готовые изделия хранятся и эксплуатируются, при этом их параметры могут претерпевать изменения. В процессе технологических операций металл изделий изменяется. Для уяснения характера изменений необходимо иметь хотя бы общие представления о металловедении.

Чистые металлы в технике используют довольно редко. Как правило, применяют сплавы металлов. В наиболее простом случае это бинарные сплавы, т.е. сплавы двух компонентов. Для объяснения превращений в сплавах нужно знать их диаграмму состояния, которая представляет изменение агрегатного состояния сплава в зависимости от его состава (откладывается по оси абсцисс) и температуры (откладывается по оси ординат).

Дислокации (или дефекты, которые меняют свойства тел)

Сталь — ковкий сплав железа с углеродом, а иногда также с улучшающими определенные свойства (легирующими) элементами. Содержание углерода — не более 2,14%. Это наиболее распространенный конструкционный материал. Рассмотрим диаграмму состояния (рис. 5.1) сплава железа с углеродом [11]. Углерод в этот сплав входит, как правило, в виде химического соединения с железом — цементита (Fe3C).

Содержание углерода 6,67% соответствует 100% цементита.

Железо имеет две аллотропические [Аллетропия (от греч. állos — другой и trópos — поворот, свойство) — существование одного и того же химического элемента в виде двух или нескольких простых веществ.] модификации: низкотемпературное (до 911 °С) α-железо имеет кристаллическую решетку в виде объемно центрированного куба и почти не растворяет углерод. Оно обладает ферромагнитными свойствами при температурах ниже точки Кюри (768 °С). α-железо при температуре выше этой точки иногда называют β-железом.

Высокотемпературное γ-железо имеет кристаллическую решетку в виде гра-нецентрированного куба. Оно довольно хорошо растворяет углерод. Этот раствор называют аустенитом. Он неферромагнитен. Вводя различные легирующие добавки (никель, марганец), удается сохранить гамма-структуру до комнатных температур и получить нержавеющую (аустенитную) сталь.

Структура затвердевшего из расплава металла состоит из большого количества кристаллитов (зерен) — монокристаллов, не имеющих явно выраженной огранки. В стали в начальной фазе твердения образуются зерна аустенита, которые при понижении температуры превращаются в α-железо — феррит. Поскольку он практически не растворяет углерод, последний выделяется в виде пластин.

В пределах распавшегося зерна аустенита можно наблюдать пластины из феррита и цементита. При содержании углерода 0,8% образуется эвтектоид (эвтектика [Эвтектика (от греч. éutektos — легкоплавящийся) — тонкая смесь твердых веществ, одновременно кристаллизующихся из расплава при температуре ниже температуры плавления отдельных компонентов.], формирующаяся в твердом состоянии), называемый перлитом.

Рис. 5.1. Упрощенная диаграмма состояния железо — углерод

§ 5.2. Дефекты и способы контроля металлических заготовок и изделий

В табл. 5.1 перечислены основные технологические операции при производстве металлических заготовок (т.е. полуфабрикатов, подлежащих дальнейшей обработке) и изделий с точки зрения возникающих в них дефектов и способы обнаружения этих дефектов. Иллюстрации взяты из [11, 14, 24].

Методы дефектоскопии, обеспечивающие обнаружение поверхностных и подповерхностных дефектов — визуальные, капиллярные, магнитные, электромагнитные — объединены термином поверхностные методы. В качестве ультразвукового метода (если нет пояснения) используют методы отражения и прохождения, чаще всего это эхо- и амплитудно-теневой методы.

Внутренние дефекты объемного типа (раковины, шлаки, поры, «скворечники» и др.) выявляются приблизительно одинаково независимо от направления радиационного или ультразвукового излучения. Слабораскрытые дефекты плоскостного типа (трещины, закаты, заливины и др.) лучше обнаруживаются при радиационном контроле, когда излучение направлено вдоль плоскости дефекта, а при ультразвуковом контроле — когда излучение направлено перпендикулярно плоскости дефекта.

В отношении исправления дефектов следует иметь в виду, что многие дефекты при малых размерах допускаются в изделии и не требуют исправления (поры, шлаки, расслоения и т. д.). Решающее значение при этом имеют условия эксплуатации ОК.

Литье — это технологический процесс изготовления заготовок и изделий путем заполнения жидким металлом изложницы или формы с последующим затвердеванием металла. Изложница — это форма простых геометрических очертаний обычно с малой конусностью. Отлитый в изложницу металл (слиток) является заготовкой для дальнейшей обработки давлением.

Литейная форма имеет конфигурацию, приблизительно или даже точно (точное литье) повторяющую конфигурацию изделия. В ней получают заготовки, называемые отливками. Для получения пустотелых отливок в форму вставляют стержни, воспроизводящие конфигурацию внутренних полостей. Изложницы и формы делают разъемными для удобства извлечения слитка или отливки. Их снабжают литниковой системой, через которую заливают расплавленный металл, обеспечивают возможность выхода образующихся газов.

Таблица 5.1

Дефекты металлов и сплавов

Продолжение табл. 5.1

Продолжение табл. 5.1

Продолжение табл. 5.1

* Шлак (от нем. schlacke) — после застывания камне- или стеклоподобное вещество.

** Ликвация (от лат. Hquatio — разжижение, цлавление) — неоднородность химического состава.

***Флокен (от нем. flocken) — хлопья.

Рис. 5.2. Структура слитка

Рис. 5.3. Газовые раковины, выявленные в отливке гамма — графированием

Рис. 5.4. Зональная ликвация в стальном слитке, обнаруженная при травлении его продольного сечения (´ 0,2, т.е. уменьшено в 5 раз)

Рис. 5.5. Неслитины в отливке из алюминиевого сплава (´ 2, т.е. увеличено в 2 раза)

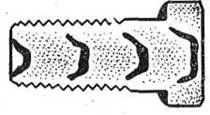

Рис. 5.6. Горячие трещины в центральной зоне слитка (´ 2)

Рис. 5.7. Расслоение в шейке рельса

Рис. 5.8. Незаварившийся при обработке давлением газовый пузырь (´ 4)

Рис. 5.9. Волосовины коленчатого вала, выявлены магнитопорошковым методом (´ 1)

Рис. 5.10. Ликвационный квадрат в стальном прутке (´ 0,5)

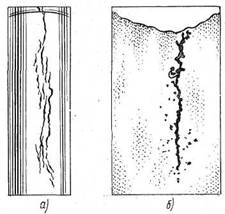

Рис. 5.11. «Скворечники» в катаных стальных заготовках (´ 0,5)

Рис. 5.12. Рванина на поверхности стальной заготовки (´ l)

Рис. 5.13. Пресс-утяжина в прутке из алюминиевого сплава (´ 0,5)

Рис. 5.14. «Шевроны» в болте из холоднотянутой стали (´ l)

Рис. 5.15. Ковочные трещины в жаропрочной стали (´ 0,5)

Рис. 5.16. Закат в стальной заготовке (´ 2)

Рис. 5.17. Трещины: а — закалочные, выявлены магнитопорошковым методом (´ 1), б — водородная (´300)

Рис. 5.18. Флокены в изломе стальной поковки (´ 2)

Рис. 5.19. Шлифовочные трещины в стальном ролике, выявленные магнитопорошковым методом (´ 1)

На рис. 5.2 схематически показана структура стального слитка, отлитого в изложницу. У холодной поверхности изложницы металл быстро охлаждается, и образуется мелкозернистая корка 1. Далее идет зона столбчатых кристаллов 2. Замедленный коркой теплоотвод происходит в направлении стенок изложницы и в этом же направлении растут столбчатые кристаллы. От «ствола» каждого кристалла растут «веточки» в тех местах, где случайно образовались бугорки. В результате каждый кристалл имеет древовидное (дендритное) строение.

В центре слитка образуется зона равноосных кристаллитов 3. Здесь нет выраженного направления кристаллизации и имеется много центров кристаллизации в виде случайно попавших в жидкий металл тугоплавких составляющих и примесей. Эта часть слитка, как правило, обладает наименьшей прочностью.

Верхнюю часть изложницы утепляют, замедляя теплоотвод, поэтому здесь металл застывает последним. При застывании объем металла уменьшается, из металла выделяются газы. В результате в верхней части слитка образуется усадочная раковина 4, которая продолжается в виде рыхлоты — «хвоста» 5. Аналогичным образом происходит застывание металла в формах, которые отличаются от изложницы более сложной конфигурацией. Усадочную раковину стараются вывести в прибыльную (нерабочую) часть металла, подлежащую удалению.

При рассмотрении дефектов литья к слитку и отливке подходят по-разному. Слиток подлежит дальнейшей обработке давлением, а отливка является почти готовым изделием. Такие дефекты отливки, как наросты, вмятины, корка, окалина, поверхностные включения, несоответствие размеров и конфигурации чертежу (вызывается сдвигом частей литейной формы, сдвигом стержней в форме, неполным заполнением формы металлом), коробление (изгиб под влиянием внутренних напряжений), обнаруживают при визуальном осмотре и обмерах. Для слитка все названные выше дефекты несущественны, так как поверхность слитка обычно механически обрабатывают, а точная форма слитка не имеет значения для дальнейшей обработки его давлением.

Обработку давлением металлов осуществляют: свободной ковкой (ударным воздействием), прессованием (неударным воздействием), штамповкой (ковкой или прессованием в форму-штамп), высадкой (продавливанием сквозь отверстие), волочением (протаскиванием металла через отверстие-оправку для получения прутка, проволоки), прокаткой (обжатием между вращающимися валками) и др. Прокатку слитка производят, как правило, в два этапа: сначала получают заготовку квадратного (блюмс) или прямоугольного (сляб) сечения, а потом из этой заготовки прокатывают листы, трубы, рельсы и другие профили. Прогрессивной технологией является прокатка заготовки непосредственно из застывающего металла (непрерывная разливка). Обработка давлением позволяет получить металл требуемой формы, уплотняет его, измельчает структуру, улучшает механические свойства.

В процессе обработки давлением металл слитка испытывает сильные деформации, в нем возникают большие внутренние напряжения, как сжимающие, так и растягивающие. Первые могут вызвать заваривание некоторых дефектов слитка, а вторые привести к появлению разрывов в металле, тем более вероятных, если металл слитка в этом месте был ослаблен собственными дефектами. Дефекты продукции после обработки давлением подразделяют на две группы: связанные с дефектами слитка и вызываемые самой обработкой. При контроле продуктов прокатки и волочения необходимо обеспечить высокую производительность, в этом случае применяют вихретоковый, магнитный (феррозондовый) и ультразвуковой виды НК.

Термическая обработка состоит в нагреве и последующем охлаждении металлов и сплавов по определенному закону и направлена на изменение их свойств в результате изменения внутренней структуры. Цель термообработки состоит в снятии внутренних напряжений, в повышении прочности, твердости, пластичности и вязкости металла (см. выше). Специфическими видами термообработки являются поверхностная электротермическая и химико-термическая. В этом случае локальному воздействию (закалке) подвергают поверхностные зоны металла.

Готовые изделия, их эксплуатация и хранение. Методы контроля изделий, используемых в различных отраслях промышленности, изложены в книгах [8, 9, 18, 19, 21]. Для контроля наиболее ответственных объектов применяют последовательно несколько методов. В технологической цепочке изготовления сложных объектов используют помимо выходного также входной и пооперационный контроль (§ 1.3) для своевременной отбраковки или ремонта отдельных элементов ([10], § 1.3).

При хранении, транспортировке, монтаже изделие может получить механические повреждения. Возможно растрескивание под действием внутренних напряжений. Нередкое явление — атмосферная коррозия металлов. Она может быть поверхностной, а может распространяться в глубь металла. Очень опасна коррозия, поражающая преимущественно границы зерен — межкристаллитная коррозия.

При эксплуатации также возможна поверхностная или более глубокая (в том числе межкристаллитная коррозия) под действием агрессивных сред: жидкостей, газов. Специфическим видом разрушения является коррозия под напряжением: агрессивное действие среды усиливается внутренними напряжениями в металле изделия.

Разрушение объектов при эксплуатации может произойти под действием чрезмерных внешних нагрузок. Нагрузка может быть кратковременной (в том числе ударной), длительной и многократно прилагаемой. Длительная статическая нагрузка может привести к разрушению объекта даже в тех случаях, когда такая же кратковременная нагрузка для него не опасна.

Под действием длительной нагрузки происходит медленная деформация объекта, постепенно ослабляющая его прочность. Это явление называют ползучестью. Оно особенно часто проявляется при эксплуатации объектов из пластмасс, композитов, но существует также и для металлических деталей, особенно при повышенной температуре. Допустимые многократно прилагаемые (циклические) нагрузки значительно меньше допустимых статических.

Разрушение под действием внешних нагрузок (особенно циклических) начинается в местах, где расположены концентраторы напряжений. Ими являются элементы конструкции (утонение, надпил, отверстие), а также дефекты типа несплошностей. Чем резче профиль утонения (например, меньше радиус отверстия), тем больше концентрация напряжений вблизи них. По этой причине дефекты плоскостного характера типа неслитин, закатов и особенно трещин гораздо опаснее округлых дефектов типа раковин и шлаковых включений.

Для предотвращения катастрофического разрушения ответственные объекты периодически подвергают контролю, проводят плановые ремонты. Обычно в процессе эксплуатации применяют визуальный осмотр, контроль капиллярными, магнитными и вихретоковыми методами для выявления поверхностных дефектов. Внутренние трещины любого происхождения обнаруживают ультразвуковым методом (обычно эхометодом). Утонения труб, сосудов под действием коррозии (в том числе локальной) определяют с помощью УЗ толщиномеров.

Типичным примером объекта, испытывающего циклические нагрузки, являются рельсы [14]. Характерные дефекты рельсов, возникающие в процессе изготовления, те же, что и дефекты проката.

Однако в результате интенсивной эксплуатации происходит отслоение и выкрашивание металла на поверхности, по которой катятся колеса, если на этой поверхности или вблизи нее имеются закаты, газовые пузыри, волосовины, плены. Флокены, закатанные газовые пузыри, микротрещины в головке (верхней части) рельса развиваются в поперечные и наклонные трещины (рис. 5.20). Эти и другие дефекты вызывают необходимость периодического контроля рельсов во время эксплуатации магнитными и ультразвуковыми методами.

Перспективным методом контроля в процессе эксплуатации является акустическая эмиссия. Этим методом фиксируют процессы коррозионного и усталостного повреждения. Длительное прогнозирование опасности разрушения ОК этим методом осуществить не удается (при существующем уровне его развития), однако метод в состоянии предупредить о нарастании процесса разрушения и приближении катастрофической ситуации.

Рис. 5.20. Трещины в рельсах, развившиеся из флокенов (а) и газовых пузырей (б)

§ 5.3. Неметаллические материалы

Методы неразрушающего контроля применяют для проверки пластмасс, композитов, керамики, стекла, бетона, резины, которые используют в ответственных конструкциях [12, 15].

Конструкционные пластмассы (т.е. применяемые в конструкциях, в отличие от пластмасс технологического назначения, например ионообменных смол) — это материалы на основе природных или синтетических полимеров. Полимер (от греч polis — многий, многочисленный и meros — доля, часть) — вещество, молекулы которого состоят из большого числа повторяющихся звеньев. Наиболее распространенные типы пластмасс — это реактопласты, переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавких и нерастворимых материалов (примером их являются эпоксидные смолы), и термопласты, которые после формирования изделия сохраняют способность к повторной переработке при повышенной температуре.

Различают ненаполненные пластмассы (органические стекла, пленки) и наполненные, в которые введены другие вещества с целью изменения свойств: повышения прочности, теплостойкости, уменьшения плотности. Пенопласт, поролон являются пластмассами с воздушным наполнением.

Пластмассы выпускают либо в виде полуфабрикатов (гранул, порошка, литьевой массы), либо отформованными в заготовки (листы, стержни, трубы, пленки). Основные методы изготовления изделий из полуфабрикатов — прессование в форму гранул или порошка, нагретых до пластичного состояния, литье в форму, литье под давлением, выдувание (для полых изделий) и т.п. Из заготовок изделия получают путем обработки давлением, резанием. Соединяют пластмассы чаще всего сваркой (термопласты), склейкой между собой и с другими материалами, применяют также резьбовые соединения и напрессовку.

Композиционные материалы, или композиты, имеют металлическую, а чаще неметаллическую основу (ее также называют матрицей, связующим) с заданным расположением в ней упрочните-лей или армирующих [Армирование (от лат. armo — вооружаю, снабжаю) — усиление менее прочного материала за счет включения более прочного.] усиливающих элементов. Прообразом современных композитов являются железобетон, армированные резиновые изделия. Упомянутые ранее пластмассы с наполнителем из более прочного материала являются типичными современными композитами.

Композиты различают по составу материала матрицы и упрочнителя. В качестве матрицы в композитах на основе пластмасс используют различные полимеры (обычно синтетические смолы), а в качестве наполнителя — хлопчатобумажные ткани (текстолит), стекло или минералы (стеклопласты, асбопласты), углеродные волокна (углепласты) и т. д. Композиты различают также по форме наполнителя: волокниты — упрочненные волокнами или нитевидными кристаллами; дисперсионно упрочненные, в которых наполнитель имеет вид порошка или дисперсных частиц; слоистые — состоящие из слоев разнородных материалов.

Композиты последнего типа называют также многослойными конструкциями. Они состоят из двух или более слоев металлов, пластмасс, керамики. Широко применяются многослойные композиты, внешние слои которых (обшивка) состоят из металл — или армированного пластика, а внутренние — из легкого заполнителя — пенопласта, структуры типа пчелиных сот (из металлической фольги, пластика, бумаги).

Композитные материалы выпускают либо в виде заготовок (листов, труб), либо в виде готовых изделий. Для их получения используют такие операции, как прессование массы из связующего и наполнителя, намотку на оправку упрочнителя, пропитанного связующим, прессование слоев различного состава, склейку обшивки с легким заполнителем, изготовление каркаса из обшивок или упрочнителя с последующим заполнением этой конструкции связующим под давлением и другие способы. Соединяют композиты между собой и с другими материалами клейкой.

Керамика (от греч. keramos — глина) — камневидные материалы неорганического происхождения, получаемые спеканием (обжигом) смешанных с жидкостью (пластифицированных) порошков или пластмасс. Изделия из керамики обладают высокой термостойкостью, твердостью, износоустойчивостью и широко применяются в электро- и радиопромышленности, строительстве, а в последнее время — в машиностроении.

Бетон (от франц. beton, от лат. bitumen — горная смола) получают после затвердевания смеси из вяжущего вещества, воды, заполнителя и некоторых добавок. В качестве вяжущего применяют цемент, гипс, силикаты и другие вещества, в качестве заполнителя чаще всего песок, гравий. Железобетон — это сочетание монолитно соединенных бетона и стальной арматуры (упрочните-ля). Бетон хорошо воспринимает сжимающие, а арматура — растягивающие нагрузки.

Железобетонные изделия выпускают в виде блоков (панелей), соединяемых между собой при строительстве. Применяют также способ заполнения жидким бетоном формы (опалубки) из дерева, пластмассы, металла, в которую уложена арматура. При твердеении блоков или монолитных конструкций их иногда подвергают обработке паром при температуре 100 . 200°С.

§ 5.5. Дефекты и способы контроля соединений, заготовок и деталей

Соединения деталей бывают подвижные, и неподвижные, здесь рассматривает только некоторые типы последних. Неподвижные соединения делят на разъемные (разборные) и неразъемные. Способы получения неразъемных соединений — сварка, пайка, клейка, клепка. Практически все разъемные соединения основаны на использовании сил трения (резьбовые соединения и прессовые посадки).

В газо- и гидроплотных конструкциях к соединениям предъявляют требования герметичности. В этих случаях в дополнение или вместо рассмотренных ниже методов контроля соединения проверяют методами течеискания (гл. 10).

Рис. 5.21. Дефекты типа непроклея в сотовой панели, выявленные

а — импедансным, (´ 0,5); б — акустико-топографическим методами (´ 1)

Сварка. Все многочисленные виды сварки разделяют на две группы: сварку плавлением и давлением. В первом случае свариваемые заготовки располагают на некотором расстоянии друг от друга и осуществляют расплавление кромок заготовок и заполнение разделки присадочным (обычно из электрода) или оплавленным основным металлом. Во втором случае также возможно расплавление кромок, но сварку осуществляют при сдавливании свариваемых заготовок.

Сварку плавлением разделяют на виды по способу подвода энергии: газовая (горение газов типа ацетилена, пропана; этот способ сварки в настоящее время применяют все реже), электродуговая (электрической дугой), электрошлаковая (нагревание шлака-флюса протекающим через него током), электронно-лучевая, плазменная, лазерная и др. Кроме того, виды сварки различают по способам защиты от атмосферного воздуха зоны дуги и металлической ванны: с помощь плавящегося покрытия электрода, флюса (покрытия, растворяющего окислы), оттесняющих воздух газов (аргона, углекислого газа), вакуумирования. Наиболее распространенными видами сварки являются электродуговая сварка под флюсом и аргонно-дуговая сварка, а для больших толщин — электрошлаковая сварка. Быстро развивается электронно-лучевая сварка.

Наиболее распространенным видом сварки давлением является контактная стыковая электросварка, в которой расплавления металла кромок достигают за счет пропускания сильного тока через свариваемые детали и повышенного электросопротивления в месте контакта. Затем свариваемые заготовки сильно сдавливают — осаживают. Ее варианты — точечная сварка, когда сваривают отдельные точки двух заготовок (пропускают ток через сжимающие металл электроды в виде металлических стержней); роликовая сварка, при которой вместо стержневых электродов для сдавливания металла и пропускания тока применяют катащиеся вдоль шва ролики. К сварке давлением относят также сварку трением (вращение деталей с последующей осадкой), диффузионную сварку (сдавливание в вакууме хорошо пришлифованных и очищенных поверхностей), высокочастотную сварку (нагрев сдавленных кромок токами высокой частоты) и другие виды.

Каждому виду сварки свойственны свои характерные дефекты. Особенно сильно отличаются дефекты сварки плавлением и давлением. Для сварки плавлением (ГОСТ 19232 — 73) свойственны некоторые дефекты, характерные для литого металла: усадочные раковины, поры (иногда поры располагаются цепочками, группами), включения (шлаковые, флюсовые, окисные, сульфидные, металлические). Специфическими дефектами сварки являются: непровар — местное несоединение вследствие неполного расплавления кромок основного металла или поверхности ранее выполненных валиков; вогнутость или превышение проплавления корня сварного шва (корнем называют участок в сечении шва, с которого начинают процесс сварки); подрез — углубление в основном металле вдоль линии сплавления; большое превышение верхней выпуклости шва (ее иногда называют валиком усиления); смещение кромок сварного шва из-за недоброкачественной сборки; прожог в виде сквозного отверстия, образовавшегося в результате вытекания сварочной ванны.

Особенно опасными дефектами являются сварочные трещины, возникающие обычно в процессе остывания сварного соединения. Они могут появиться не только в наплавленном металле, но также в основном металле соединения в зоне влияния на него сварочного процесса (зона термического влияния). Различают трещины продольные и поперечные относительно оси шва (рис. 5.22), разветвленные (паукообразные), образующие сетку.

Причинами возникновения перечисленных дефектов могут быть: неправильный состав сварочных материалов (электродов, флюсов); неправильная подготовка к сварке (неверная форма разделки; неверно выбрано расстояние между свариваемыми заготовками); нарушение режима сварки.

Трещины могут возникать также в результате неправильной конструкции сварного изделия, неправильного термического режима сварки, наличия включений, расслоений и других дефектов в

основном металле.

Многие крупногабаритные изделия в процессе сварки подогревают до 200. 300°С, а непосредственно после сварки помещают в печь для отжига или отпуска, чтобы снять внутренние напряжения. Захолаживание изделий, как правило, приводит к образованию трещин.

Дефекты формирования сварного шва (смещения кромок, подрезы, неправильная форма выпуклостей) проверяют визуально или с помощью шаблонов. Поверхностные несплошности обнаруживают поверхностными методами. Для выявления внутренних и некоторых поверхностных несплошностей применяют радиационные и ультразвук ковые методы (см. рис. 1.6, б). Эти же методы используют при контроле сварки пластмасс.

Рис. 5.22. Дефекты сварных швов, обнаруженные рентгенографированием:

а — продольная трещина 1, поры 2, непровар 3, б — поперечная трещина (´ 0,5)

В сварке давлением встречаются некоторые дефекты, характерные для сварки плавлением, например поры, смещение кромок и др. Специфическим дефектом сварки давлением является слипание. Это хрупкое и непрочное соединение, свариваемых заготовок, окисленное в большей или меньшей степени.

Оно возникает при недостаточно хорошей очистке свариваемых поверхностей, недостаточном расплавлении металла кромок. Существуют неразрешенные до настоящего времени затруднения в создании методов и средств неразрушающего контроля таких дефектов. Перспективен ультразвуковой метод, однако четкое отражение ультразвука удается получить лишь от сильно окисленных (темных в изломе) поверхностей. Тонкое, светлое в изломе слипание не дает отражения ультразвука, достаточного для регистрации такого дефекта. Слипание при точечной сварке листов удается обнаруживать вихрето-ковыми дефектоскопами.

Отсутствие надежных средств обнаружения слипаний препятствует широкому применению сварки давлением при изготовлении ответственных конструкций, несмотря на ее очень высокую производительность.

Пайкой называют способ соединения металлов путем заполнения зазора между ними жидким относительно более легкоплавким сплавом — припоем, с образованием между паяемым материалом и припоем прочной связи. Сцепление между ними возникает в результате диффузионного взаимодействия материала заготовки и жидкого припоя с последующей кристаллизацией припоя.

Перед пайкой на обе соединяемые поверхности наносят тонкий слой припоя — лужение. Обычно для хорошего соединения припоя с металлом с поверхности последнего необходимо удалить слой оксида. Это делают с помощью флюса. Луженые поверхности сдавливают при температуре выше температуры плавления припоя, а затем температуру уменьшают, происходит твердение припоя.

Основным типом дефекта пайки является непропай. Он обычно вызывается недостаточно тщательной очисткой припаиваемых поверхностей или нарушением температурного режима пайки. Паяные соединения контролируют ультразвуком, применяя эхо-метод, теневой или низкочастотные методы, когда с помощью пайки изготавливают многослойные панели.

Ультразвуковой метод применяют также для контроля процесса лужения. Для этого применяют акустические волны, распространяющиеся вдоль поверхности (поверхностные волны). Участки поверхности, не соединившиеся с припоем, вызывают отражение поверхностных волн.

Клеевое соединение получают с помощью клея — вязкого полимерного материала, обеспечивающего соединение деталей за счет адгезионной связи. Адгезия (от лат. adhaesio — прилипание) — сцепление поверхностей разнородных тел. Прочность клеевого соединения обеспечивается прочностью адгезии клея и соединяемых материалов, а также когезионной прочностью самого клея. Когезия (от лат. cohaesus — связанный, сцепленный) — сцепление (притяжение) молекул в твердом теле.

Клейку, так же как и пайку, часто выполняют с предварительным нанесением клея на очищенные соединяемые поверхности, но обычно в отличие от полуды клей не доводят до полного твердения (высыхания). После этого наносят дополнительный слой клея (иногда этого не делают) и сдавливают поверхности при повышенной или комнатной температуре. Давление сохраняют до затвердевания клея.

Основным типом дефекта клеевого соединения является непроклей, возникающий в результате недоброкачественной очистки склеиваемых поверхностей или нарушения режима склейки. Для его выявления применяют те же методы, что и при контроле паяных соединений. Один из неразрушающих методов проверки прочности клеевого соединения на адгезионную, а также на когезионную прочность основан на применении резонансного ультразвукового способа. Резонансная частота колебаний ультразвукового преобразователя, прижатого к поверхности ОК, зависит от акустических (коррелирующих с прочностными) свойств клеевого соединения.

Задачи и контрольные вопросы

5.1 Какие существуют аллотропические модификации железа?’

Ответ. α-Железо имеет кубическую объемно центрированную решетку, которая сохраняется в равновесных условиях до 911°С; β-железо (760 . 911°С) — неферромагнитное α-железо; γ-железо (911. 1392°С) имеет гранецентрирован-ную кубическую решетку; δ-железо (1392. 1539°С, на рис. 5.1 не показано) — высокотемпературное α-железо. Выше 1539°С — расплав.

5.2 При какой температуре проводят отпуск для чистого алюминия?

Ответ. Температура отпуска должна быть выше температуры рекристаллизации tр. Абсолютную температуру рекристаллизации Tр = tр+273°С оценивают по формуле Tр=KТпл, где Тпл — абсолютная температура плавления, а K = 0,3 . 0,4. Принимаем K = 0,35; для алюминия Tпл = 930°С. Отсюда

Tр = 0,35•930 = 325 К;

tр = 325 — 273 = 52,5°С.

Отпуск проводят при температуре приблизительно 100°С.

5.3 Расположите виды чугуна с углеродом в виде графита по мере повышения их прочности.

Ответ. Чугуны с пластинчатым, хлопьевидным и сфероидальным графитом.

5.4 Как различаются по внешнему виду холодные и горячие трещины в литье?

Ответ. Холодная трещина — светлая в изломе, так как поверхность ее не оксидирована, а горячая — темная в изломе.

5.5 Какие методы контроля кроме рассмотренных в § 1.4 использованы для обнаружения дефектов согласно табл. 5.1?

Ответ. Инструментальное измерение размеров, измерение твердости.

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ. Кн. I. Общие вопросы. Контроль проникающими веществами. Гурвич, Ермолов, Сажин.

Курс обучения «Основы течеискания и вакуумной техники» 27–29 сентября 2022 года

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» имени В. И. Ульянова и ООО «ВАКТРОН» приглашают сотрудников предприятий принять участие в курсе повышения квалификации «Основы течеискания и вакуумной техники».

Программа является подготовительным курсом к аттестации персонала в области контроля герметичности по требованиям РОСТЕХНАДЗОР (СДАНК-01-2020, СДАНК-02-2020) и РОСАТОМ ГОСТ Р 50.05.01-2018, ГОСТ Р 50.05.11-2018. По результатам обучения сотрудник получает удостоверение о повышении квалификации государственного образца по университетской программе дополнительного профессионального образования. Курс проводится согласно лицензии на образовательную деятельность №1103.

Проводимый экзаменационный контроль может быть учтен аттестационным центром для выдачи удостоверения на право подготовки заключений о контроле герметичности. Курс на практике подготовит к квалифицированной эксплуатации и обслуживанию современного вакуумного оборудования: масс-спектромерических течеискателей, вакуумных насосов,вакуумметров, а также к проведению работ по вакуумированию и испытаний на герметичность.

Занятия будут проходить в очной форме в отеле «Новый Петергоф», Санкт-Петербург, Петергоф, Санкт-Петербургский проспект, 34. Мест в группе – 15. Необходима предварительная регистрация. Регистрация участников: 8 (812) 989-04-49 доб.2, Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Источник: vactron.ru

Виды дефектов материалов в строительстве

Виды дефектов мебели

Дефекты в изделиях мебели в зависимости от причин их возникновения разделяют на:

1) дефекты некомплектной поставки, в т.ч. отсутствие приборов, фурнитуры, использование облицовки, отличающейся в одном комплекте по текстуре древесины и т.п.

2) дефекты производственного характера из-за нарушений технологических режимов изготовления мебели, которые бывают:

— явными производственными дефектами, и

— скрытыми производственными дефектами, проявляющимися в процессе эксплуатации.

3) дефекты непроизводственного характера (механические повреждения), образовавшиеся при транспортировке, хранении, эксплуатации, в т.ч. подмочка, загрязнения, заметная реставрация и т.п.

При проведении экспертизы мебели в заключении эксперт указывает место нахождения и размеры дефектов и повреждений, причину их образования – заводской брак, нарушение правил сборки/установки или нарушение правил эксплуатации потребителем. Уровень снижения качества мебельных изделий: гарнитуров, наборов и прочих определяется в % для каждой единицы мебели, имеющей дефект, а затем рассчитывается на все изделие. При наличии на поверхности одной детали более одного недостатка, % снижения экспертиза устанавливает по наибольшему.

— недостатки облицовочного материала,

— недостатки зеркал, стекол.

Механические повреждения: царапины, сколы, вмятины, трещины щитовых деталей, брусковых элементов; разрывы, потертости облицивочного материала.

Дефекты в результате подмочки и загрязнения: разбухание древесных материалов, отслоение облицовки, побеление, трещины, темные и светлые пятна на облицовочном материале.

Повреждения в результате возгорания, а также насекомыми, грызунами, жидкостями и проч.

Дефекты мебели производственного характера.

— сучки (выпадающий и несросшийся), трещины, покоробленность деталей и щитов.

Дефекты облицовки мягких элементов (ткани, кожи): недостатки ткачества, выделки и крашения.

Дефекты комплектующих (стекол, зеркал): царапины, отслоение металлического покрытия, матовость, волнистость, пузыри мутные пятна, отклонения в размерах.

Дефекты фурнитуры: отслоение защитно-декоративного покрытия, деформация деталей, поломка петель, ключей, роликовых опор, направляющих.

Дефекты изделий из древесины и древесных материалов из-за нарушения технологических режимов изготовления мебели:

— трещины облицовки под лаковой пленкой,

— вмятины под лаковой пленкой,

— покоробленность деталей (отклонение от плоскости детали с различной стрелой прогиба, искривление детали),

— клеевое пятно (пробитие клея) — пятно клея, выступившее на поверхность облицовки из нижерасположенного клеевого слоя,

— отслоение облицовки – отслоение ее от основы, пузырь под ней,

— косина детали (перекос) – отклонение от прямоугольной формы детали, не предусмотренное проектно-конструкторской документацией на изделия,

— сколы облицовки по кромкам в местах, в местах выборки отверстий и пазов,

— несимметрично просверленные отверстия,

— неравномерность окраски по тону,

— потеки лака по поверхности изделий,

— наплыв на поверхности изделия,

— включения посторонних частиц,

— трещины лакокрасочного покрытия,

— потеки клея по соединениям элементов,

— зазоры в соединениях деталей изделия (промежуток между соединяемыми деталями или между смежными элементами соединений),

— неустойчивость изделия при полной затяжке фурнитуры (отсутствие устойчивости – неполное соприкосновение опор изделия с ровной горизонтальной поверхностью),

— неточная установка фурнитуры, декоративных накладок,

— расхождение соединений элементов (расхождение полос облицовки, зазор между листами облицовки),

— самооткрывающиеся или неоткрывающиеся двери, плохо работающие замки,

— перекосы ящиков, полуящиков и др. выдвижных узлов изделий.

Таким образом, при экспертизе корпусной мебели возможно установить присутствие в ней порядка 20 дефектов производственного характера, перечисленных выше, возникших по причине нарушения технологии изготовления мебели.

Дефекты мягких элементов мебели.

— несимметричность мягких элементов (неодинаковый уровень спинок и сиденья дивана при трансформации в кровать),

— шум пружин при сжатии,

— слабый фиксатор механизма трансформации,

— перекос облицовочного материала,

— морщины на поверхности изделия (складки облицовочного материала),

— неравномерность настила мягких элементов,

— остаточная деформация мягких элементов,

— осыпание среза материала по шву,

— отклонение размеров стекол и зеркал.

Таким образом, при экспертизе мягкой мебели во внимание принимаются порядка 7 дефектов в отделке, без учета пороков использованных деревянных молдингов.

Дефекты непроизводственного характера

— трещины и сколы явно от механического воздействия (трещина в изделии мебели–разрыв материала изделия мебели),

— царапина на поверхности изделия – узкое углубление в виде линии на поверхности, оставленной острым предметом и носящее, как правило, случайный характер, хотя встречаются и преднамеренные),

— сколы, повреждения углов (кромок) – вырыв и утрата части материала на поверхности изделия в результате механического воздействия,

— потертости поверхности, разрывы, потертости облицовочного материала,

— трещины, сколы (бой) зеркал, стекол,

— повреждения фурнитуры (поломка петель, замков, роликовых опор, направляющих), отслоение облицовочного материала от основы облицовки или лакокрасочного покрытия без нарушения или с нарушением целостности,

— вмятина на поверхности изделия – местное углубление.

— разбухание древесных материалов,

— отслоение облицовичного материала,

— побеление или изменение цвета отделочного материала,

— трещины лакокрасочного покрытия облицовочного материала,

— темные или светлые пятна на облицовочном материале,

— отслоение амальгамы, пятна на зеркалах,

— коррозия металлических деталей фурнитуры.

Дефекты лакокрасочных покрытий на мебельных изделиях

(в определениях ГОСТ 20400-80 и ГОСТ 24404-80)

Качество покрытия проверяют визуально или с применением простых измерительных средств: металлической линейки, лупы. Осмотр поверхности в зависимости от ее размеров и вида дефектов производят с расстояния 300-1000мм под углом от 30 до 90о при дневном и искусственном освещении.

Определения дефектов по ГОСТ 20400-80:

— пузыри под облицовкой – местное отслоение облицовки, приведшее к вздутию поверхности изделия,

— клеевые пятна – пятна на поверхности облицовки, возникающие за счет проникновения клея из нижерасположенного клеевого слоя,

— прошлифовка – удаление участка облицовки или лакокрасочного покрытия до нижерасположенного слоя при шлифовании.

Двери без замков должны иметь устройства или петли, исключающие их самопроизвольное открывание.

Если вы обнаружили что-то из вышеперечисленного в приобретенной мебели, то есть необходимость в экспертном заключении с целью последующего возврата товара. Проводим также строительную, почерковедческую и многие другие виды экспертиз.

Источник: expertizy.ru

Дефекты штукатурки: причины, виды и способы устранения

С возможными изъянами штукатурного покрытия, известными как дефекты штукатурки, владельцу строящегося или ремонтируемого дома следует ознакомиться заранее, чтобы, оштукатуривая жильё, не допустить их возникновения. Приведённые в статье сведения помогут распознать и исправить уже допущенные дефекты.

Дефекты штукатурки и их виды

Отклонение качества штукатурного покрытия от нормативных требований относят к разряду дефектов штукатурки. Различают эксплуатационные и технические дефекты.

Причинами последних являются:

- неправильная подготовка основания;

- некачественная штукатурная смесь;

- нарушение технологии нанесения штукатурки на основание;

- несоблюдение условий, требуемых для схватывания и набора прочности штукатурного раствора.

Обнаруживаются они при осмотре и простукивании отделки после того, как раствор полностью просохнет.

В процессе эксплуатации дефекты в отделке появляются из-за механических воздействий (удары, истирание), намокания, осадки конструкций сооружения, изнашивания.

-

;

- вспучивания;

- дутики;

- отслаивание;

- высолы;

- пятнистость;

- ржавчина;

- неровность поверхности;

- кривизна стен, углов.

Дефекты штукатурки причины их появления и способы устранения

Знакомимся ближе с дефектами штукатурки и способами их устранения.

Часть изъянов имеет одну определённую причину, например, дутики связаны с некачественным раствором. Часть может появляться из-за множества причин. Разные причины, следовательно, разные методы исправления.

Дутики

При использовании негашёной или некачественно приготовленной извести непогашенные частицы образуют в штукатурном покрытии вздутия. Непогашенные комочки в известковой штукатурке продолжают гаситься, в результате образуются воздушные пузырьки с пятнышком посередине. Покрытие не имеет необходимой прочности и ровности.

Если при ревизии отделки выявились такие бугорки – дутики, участок штукатурного слоя удаляют, а поверхность заново оштукатуривают, правильно подготавливая основание. Перед удалением поверхность обильно смачивают. Для заделки готовят раствор на хорошей извёстке.

Чтобы не допустить появление дутиков, раствор готовят из процеженного через сито 0.4х0.4 мм известкового молока или из гашёной извести.

Трещины на штукатурке

Довольно распространённый дефект штукатурки, возникающий по разным причинам. По внешнему виду трещины различаются.

Паутинистые трещинки (глубина 1-2 мм) появляются из-за:

- недостаточного армирования;

- большого количества воды в составе;

- слишком жёсткой затирки;

- нанесения чересчур толстых слоёв;

- высыхание произошло слишком быстро.

Трещины, идущие сквозь весь штукатурный слой от самого его основания, возникают из-за:

- нарушения технологии нанесения;

- некачественного раствора;

- большого количества добавок;

- высокой скорости высыхания;

- несовместимости составов соседних слоёв друг с другом.

Трещины, появляющиеся по стыкам и швам (кроме указанных выше причин), могут появиться из-за неправильной подготовки (отсутствие армирования) или неправильно выполненных работ.

Конструктивные трещины свидетельствуют о подвижках конструкций дома, усадке или смещениях.

Способы заделки трещин также различны. Если покрытие достаточно прочное, не имеет глубоких трещин, при простукивании не отваливается и имеет хорошее сцепление с основанием, то отдельные трещины расшивают, вычищают мусор и пыль, обрабатывают грунтовкой и замазывают герметиком или раствором.

Конструктивные щели освобождают от штукатурки, счищая по 5 см в сторону от щели с каждой стороны. Понаблюдав с помощью бумажных маячков за поведением трещины, выяснив, что она не увеличивается, её также расшивают, очищают от пыли, грунтуют, армируют и замазывают раствором. Если трещины подвижны, то прежде удаляют причину – укрепляют сами конструкции дома.

Если причиной появления трещин стало отсутствие армирования, некачественный раствор, отсыревание основания и несовместимость составов, отделку придётся удалить и стену оштукатурить заново. При мелких поверхностных трещинах стену перетирают.

Вспучивания и отлупы штукатурки

При намокании материалов (чаще всего штукатурок на основе гипса или извести) возникают отлупы и вспучивание слоев штукатурки. Возможно, что стену недостаточно просушили перед нанесением раствора, или влага поступила в штукатурку при конденсации из сырого воздуха помещения. Такое покрытие придётся удалить, просушить стену и оштукатурить снова.

Если помещение слишком сыро для данного вида штукатурного состава, его следует заменить на смеси, не боящиеся сырости (например, санирующие или гидроизоляционные штукатурки).

Трещины в лузгах

Штукатурка растрескивается в лузгах по нескольким причинам:

- не были правильно подготовлены стыки разнородных по материалу конструкций;

- раствор был нанесён на пересушенные деревянные поверхности, которые набрали влаги и увеличились в объёме;

- оштукатуриваемые конструкции, например, перегородки, были непрочно зафиксированы;

- недостаточная липкость и прочность раствора.

Перед оштукатуриванием стыки разнородных материалов обязательно армируют. Пересушенные деревянные основания смачивают водой перед оштукатуриванием. О штукатурке по дереву читайте на страницах нашего сайта. Все конструктивные элементы должны быть жёстко закреплены. Исправляется дефект удалением штукатурного слоя, правильной подготовкой основания и нанесением нового покрытия.

Высолы

В индивидуальном строительстве часто встречаются высолы. Это вынос солей из строительных конструкций или штукатурного состава поднимающейся влагой. Их причина – движение воды в конструкциях, в которые она может попадать различными путями, например, из-за отсутствия гидроизоляции или нарушении технологии гидроизоляционных работ, впитывания стенами воды из воздуха в сырых помещениях. Вода, пропитывающая строительные материалы, либо приносит растворённые соли из почвы, либо растворяет соли веществ строительных материалов, и эти соли выносятся на поверхность.

Высолы могут появиться на штукатурном покрытии кирпичных, бетонных, деревянных, стальных поверхностей. Много растворённых солей, особенно в местностях, обогащённых минеральными водами, содержится в грунтовой воде. Эти соли могут, не вступая в реакцию с веществами конструкций, просто выноситься на поверхность отделки, образуя пятна. Но хуже, когда внутри конструкций происходят химические реакции, в результате материалы дома изменяют свои свойства. Самую опасную форму разрушения представляет «цементная бацилла».

Иногда высолы бывают следствием химических реакций, проходящих при затвердевании штукатурного раствора. Так в известковом растворе гашённая известь представляет собой гидрат оксида кальция, который при нормальном протекании реакций, соединяясь на поверхности с двуоксидом из воздуха, превращается в известняк. Однако в присутствии неизрасходованной воды раствора образуется уже не известняк, а гидрокарбонат кальция.

Если оштукатуривание проводилось в условиях недостаточного тепла и сырости, лишняя вода из раствора не успевает испариться, гидрокарбонат собирается слоем белого высола на поверхности, а твердеющей штукатурке недостаёт извести.

В городской атмосфере могут присутствовать газы, образующие во время осадков серную кислоту. При реакции с оксидом кальция она образует гипсовые высолы. Биологические загрязнения также могут вступать в реакцию с веществами из загрязнённого воздуха и давать высолы. В обоих случаях говорят о коррозии атмосферной (химической).

Причиной образования высолов могут быть ошибки в выборе материалов для оштукатуривания. Например, появление высолов на гипсовом покрытии может быть по причине применения для колеровки силикатного красителя.

Избавляться от высолов – задача не из лёгких. Сначала определяют химический состав высола, чтобы правильно нейтрализовать его. Обязательно выясняют, откуда и как поступает влага. Принимают меры по прекращению доступа воде. А потом избавляются от выступивших солей.

Ржавые пятна

Большую неприятность могут представлять пятна ржавчины, а также пятна, которые на неё похожи, но иного происхождения.

- оставленные в покрытии металлические детали не были покрыты масляной краской или другим изолирующим средством;

- из штукатурного слоя не были извлечены металлические маяки;

- подтекают металлические трубы коммуникаций, расположенные в стене;

- пятна на потолке могут появиться в результате протекания крыши;

- возле камина или плиты могут появиться пятна (похожие на ржавчину) из-за взаимодействия масла и копоти;

- существуют виды плесени и грибка, образующие колонии с характерным «ржавым» видом.

Наиболее сложными в устранении становятся дефекты штукатурки, связанные с первыми причинами. Для извлечения маяков, а также замены подтекающих труб придётся штробить стену, после чего оштукатуривать повреждения заново.

Очаг биопоражения необходимо нейтрализовать, после чего участок отмывают, грунтуют и наносят шпаклёвку. Пятна жира (после удаления обоев или слоя краски) обрабатывают обезжиривающим средством либо «Белизной», а после высыхания поверхность грунтуют на два прохода, высушивают, и, закрасив белой краской, наблюдают, не проступят ли пятна вновь.

Дефекты декоративной штукатурки

Все перечисленные выше виды дефектов могут проявиться и в декоративной штукатурке. В большинстве случаев устранение выполняется аналогично. Некоторые декоративные покрытия ремонтировать сложнее. Например, венецианку или травертин.

После снятия повреждённого слоя на основание наносят раствор из 1 части клея ПВА и 5 частей воды, смазывая и края участков неповреждённой венецианки/травертина. Эта мера обеспечивает сцепление нового покрытия со старым.

Затем наносят на ремонтируемый участок новые штукатурные слои с просушкой. При этом на ремонтируемом участке воспроизводят фактуру остального покрытия с помощью губки (создание шероховатости) и шпателей (придание рельефности). Участки примыкания нового и старого покрытия максимально сглаживают, чтобы отделка выглядела единым целым. В процессе высыхания смоченным шпателем приглаживают выступы рельефа на новом участке. После высыхания штукатурки поверхность окрашивают, подобрав цвет на экспериментальном участке.

Итоговая таблица дефектов

Для упрощения ориентации в дефектах ниже приведена таблица основных изъянов.

| Дефекты (виды) | Причины возникновения | Меры по устранению |

| Отлупы, вспучивание | Постоянное поступление влаги или оштукатуривание непросохшего основания | Отставший, вспучившийся штукатурный слой отбивают молотком, основание просушивают, оштукатуривают заново |

| Дутики | Плохо погашенная извёстка | Покрытие намачивают, удаляют и заново оштукатуривают участок |

| Отслаивание | Основание не подготовлено должным образом, раствор нанесён «на сухую» | Отслоившиеся участки сбивают, правильно подготавливают, отшукатуривают |

| Трещины | Нарушения на любом из этапов оштукатуривания, а также усадки и движения конструкций здания | Поверхностные трещины перетирают, более глубокие ремонтируют герметиком или раствором, соблюдая технологию |

| Переломы плоскости стен | Неправильно установленные маяки | Отделку удаляют, стену оштукатуривают заново |

| Ржавые пятна | Заржавели оставленные в покрытии маяки, протекают скрытые трубы, | Стену штробят, извлекают маяки, трубы ремонтируют, биоагрессоров устраняют, пятна зачищают |

| Высолы | Поступление в материалы грунтовых вод | Проведение гидроизоляционных и санирующих работ |

Как найти дефекты штукатурки можно прочитать в следующем разделе.

Поиск дефектов

Большинство изъянов наблюдаются визуально.

Для выявления неровности поверхности используют правило, иногда может понадобиться боковое освещение. Правило прикладывают к поверхности, и неровности становятся видны, как просветы между поверхностями стены и правила. Боковое освещение позволяет увидеть малейшие выступы, комочки и поры. Трещины, высолы, пятна ржавчины, дутики видны сразу.

Отслоения (отлупы) выявляются простукиванием поверхности покрытия деревянной рукояткой молотка. Пустоты издают особенно глухой звук. Иногда при постукивании штукатурка отлупливается.

Кривизна стен и углов выявляется с помощью отвеса и уровня. Качества выдерживания угла 90 градусов можно проверить угольником. Если нет угольника с внутренним прямым углом, то к стене с одной стороны угла приложите фанерку, а к ней примкните школьный треугольник так, чтобы одна сторона угла опиралась на фанерку, вторая – на стену. Если сторона угольника не плотно примыкает к стене – угол не выдержан.

Дефектом является также недостаточная прочность отделки. Если между частицами наполнителя не образовалась прочная связь, штукатурка при проведении по ней пальцами пачкается и осыпается крупинками.

Ошибки выравнивания стен

Наиболее частыми ошибками при выравнивании являются:

- нанесение слишком толстого слоя;

- отсутствие армирования;

- нарушение технологии приготовления раствора;

- переломы плоскости стены;

- кривые углы.

При переломах плоскости отделку удаляют, заново выставляют маяки и штукатурят. Кривые углы исправляют удалением (сбиванием) лишнего и наращиванием (нанесением дополнительного раствора) недостаточного покрытия. Если из-за отсутствующего армирования или толстого слоя появились отслоения и трещины, покрытие тоже удаляют, а стену оштукатуривают заново.

Устранить появившиеся дефекты нанесенного штукатурного покрытия, ещё не значит – устранить возможность допустить их повторного появления. Необходимо нейтрализовать причину их образования. Особенности технологий приготовления раствора и оштукатуривания различными составами стен из разнородных материалов приведены в разделах «Виды штукатурки» и «Оштукатуривание».

Источник: dekorshtukaturka.ru

Факторы, формирующие качество мебели. Виды дефектов мебели и причина их образования.

Качество мебели напрямую зависит от вида материалов, из которых она изготовлена, и особенностей технологического процесса.

Для изготовления мебели применяются следующие материалы: древесные материалы, полимерные материалы, металлы, натуральные и синтетические ткани, кожа, поролон, вата, пенополивинилхлорид, губчатая резина, комбинированные материалы.

Древесные плиты, фанера, шпон, полимеры являются основными материалами для производства мебели, а кожа и ткани — вспомогательными. Перед сборкой основные и вспомогательные материалы облицовывают, лакируют, красят, полируют и подвергают имитационной отделке, а уже потом соединяют между собой.

Древесные материалы по степени обработки подразделяются на пиломатериалы, фанеру, шпон, древесные (древесностружечные и древесноволокнистые) плиты и древолит.

Пиломатериалы используются для сборки каркасов столярной мебели и представляют собой полученные распиловкой круглого леса доски и бруски.

Фанера может быть нескольких видов: фанера, облицованная строганым шпоном, фанера, клеенная на синтетических смолах с наружными слоями из шпона лиственных или хвойных пород, фанера декоративная с непрозрачным покрытием, фанера с декоративной бумагой, плиты фанерные на синтетических смолах различного назначения.

В зависимости от исходного сырья и технологии изготовления различают шпон синтетический, шпон строганный из орехового и красного дерева, шпон строганный из прочих пород дерева и шпон лущеный. Древесные плиты представляют собой склеенные синтетической смолой рейки, древесностружечные или древесноволокнистые материалы. В зависимости от вида склеиваемого материала изготавливают соответственно столярные плиты, ДСП (древесностружечные плиты) и ДВП (древесноволокнистые плиты). В качестве декоративной отделки или для придания им необходимых свойств древесные плиты облицовывают, наносят на них лакокрасочное покрытие или специальные биостойкие и огнестойкие составы.

Из фанеры, шпона и плит изготавливают цельнопрессованные детали и шиты, слоистые пластики, применяемые не только для сборки мебели, но и в качестве строительных материалов.

Ассортимент полимерных материалов составляют ударопрочный полистирол, пленки из полиэтилена, полипропилена, поролон и латексная губка.

Ударопрочный полистирол применяют в качестве основы для мебельного каркаса, полиэтиленовые и полипропиленовые пленки — для отделки наружных и внутренних поверхностей, поролон и латексная губка — в качестве настилочного материала.

Из металлов изготавливают стальные и алюминиевые трубы, уголки и полосы, используемые в качестве основы мебельного каркаса или отделочных материалов (металлические рамки, литые декоративные детали и др.).

Натуральные, синтетические ткани и кожа используются в качестве обивочного материала для мягкой мебели, а поролон, вата, пенополивинилхлорид и губчатая резина — в качестве настилочных материалов.

Производство мебели состоит из разработки проекта и технологических процессов его исполнения.

Проектирование состоит из следующих стадий: разработка технического задания, т.е. формулируются требования к изделию; разработка технического предложения, т.е. подбор материалов, закладываются функциональные, эстетические и конструкционные особенности изделий; разработка эскизного проекта и рассмотрение его на художественно-техническом совете; разработка рабочей конструкторской документации (чертежи, спецификации). От правильности, рациональности разработки конструкции, а также точности исполнения зависит сохранение формы и размеров изделия, соединений элементов, стабильность потребительских свойств во время эксплуатации. Для этого рассчитывается сечение деталей, учитывается волокнистый состав древесины, материалов, необходимо соблюдать оптимальность конструкции (равнопрочность), минимизировать неточность размеров и форм деталей. Разработка конструкции производится с учетом установленных ГОСТом габаритных и функциональных размеров, антропометрических характеристик, а также с учетом экономического расходования материалов, унификации деталей, универсальности, ремонтопригодности с учетом используемого оборудования.

Процесс изготовления мебели состоит из ряда последовательных операций, тщательное выполнение которых обеспечивает выпуск мебели высокого качества. Основными операциями являются: подготовка исходных материалов (сушка древесины, раскрой древесины и других материалов) и обработка деталей и заготовок, соединение отдельных деталей и элементов, облицовывание поверхностей, отделка, сборка мебели и установка лицевой фурнитуры. Последовательность выполнения отдельных операций может быть изменена в зависимости от назначения, категории отделки, конструкции стиля мебели.

Подготовка исходных материалов и обработка деталей. Подготовка материалов заключается прежде всего в их сушке до остаточной влажности 8%. Затем материалы раскраивают на заготовки по размерам будущих элементов с припуском на последующую механическую обработку.

Полученные детали, а также черновые заготовки подвергают механической обработке: строганию, торцеванию, нарезанию шипов и проушин, выборке гнезд и отверстий, фрезерованию и т.д. При обработке деталей их доводят до установленных размеров и профилей. После обработки на поверхности деталей могут быть дефекты, отрицательно влияющие на качество отделки, — волнистость, задиры, заусенцы, ворсистость и др. Устраняют их циклеванием или шлифованием.

Циклевание — соскабливание с поверхности древесины шероховатостей и неровностей циклей или ножом. После циклевания поверхность зачищают шлифовальной шкуркой.

Облицовывают поверхности отдельных деталей, элементов и узлов путем оклеивания древесным и синтетическим шпоном с последующей лицевой отделкой прозрачными и непрозрачными покрытиями или без них.

Основными видами облицовывания поверхностей различными материалами являются фанерование и лицевая отделка лаками, эмалями, текстурной бумагой, синтетическим шпоном, декоративной фанерой и др. Фанерование — оклеивание деталей, изготовленных из неценных пород древесины, строганым шпоном дуба, ясеня, бука, ореха, красного дерева, клена, и других пород.

После подготовки поверхности подбирают шпоны и наносят клеи на основу и шпон. Шпон подбирают по породе древесины, цвету и текстуре. Шпон наклеивает на основу с одной или двух сторон. Фанерование производят в один или два слоя. Подготовленные детали помещают в многоэтажные прессы подогревом или без подогрева и прессуют.

После прессования удаляют припуски шпона и устраняют дефекты — недостаточное приклеивание, пробитие клея на лицевую поверхность, неровности на поверхности, трещины, отслаивание шпона и др.

Соединение отдельных элементов и деталей. После фанерования и соответствующей обработки отдельные детали собирают в узлы — более сложные пространственные и конструктивные элементы. Соединяют детали с помощью столярных соединений, а также винтами, болтами, стяжками или теми и другим: вместе. Все соединения деталей мебели делят на разъемные и неразъемные.

Наиболее распространены шиповые соединения. Применяют также различные металлические скрепы и стяжки. Разъемные соединения различают жесткие и шарнирные Жесткие соединения бывают по стяжкам и на шкантах, шарнирные — на съемных и стационарных петлях.

Неразъемные соединения — часто применяют в производстве мебели. Соединения бывают на клею и на гвоздях.

Собранные узлы подвергают дополнительной обработке и лицевой отделке для придания им точных размеров, формы и устранения дефектов.

Лицевая отделка. Она необходима для улучшения внешнего вида мебели и защиты ее от воздействия различных агентов, а также механических повреждений.

Для мебели применяют следующие виды отделки: прозрачную (столярную), непрозрачную (малярную), комбинированную, имитационную и специальную. Основными являются прозрачная и непрозрачная отделки.

Прозрачные виды отделки — лакирование, располирование, полирование и панелирование. Лакирование заключается в нанесении на подготовленную поверхность древесины пленки толщиной 60-80 мкм. Пленку наносят в два этапа, между которыми изделие сушат и выдерживают. После первого нанесения производят легкое шлифование.

Покрытие не имеет зеркально-гладкой поверхности и высокого блеска. Располирование отличается от полирования тем, что после второго нанесения лака покрытие разравнивают пастой и разглаживающей жидкостью для устранения неровностей и обрабатывают полировочной водой. При этом получают покрытие с гладкой и блестящей поверхностью, похожей на полированную.

Полирование — трудоемкий и дорогостоящий вид отделки мебели из древесины ценных пород. Полированная мебель имеет ровную, гладкую, с зеркальным блеском поверхность. Поверхность покрывают несколькими слоями лака или политуры с интервалами между нанесениями для сушки, шлифования и полирования пастой.

Панелирование (отделка прозрачными пленками) — эффективный метод отделки, особенно корпусной и щитовой мебели. Покрытие прочно соединяется с основой, стойко к истиранию, действию тепла, света, влаги и химических сред. На подготовленную поверхность наносят фенолформальдегидную, мочевиномеламиновую и поливинилхлоридную пленку. Деталь с пленкой помещают между металлическими листами с зеркально гладкой поверхностью и прессуют при температуре 100-140°С. При этом пленка размягчается, прочно соединяется с основой и образует без дополнительной обработки глянцевую поверхность, напоминающую полированную.

При отделке лакокрасочными составами поверхность мебели покрывают в несколько приемов краской или эмалью толщиной от 40 до 70 мкм без последующего облагораживания и толщиной 80-150 мкм с последующим облагораживанием. Толщина покрытия зависит от укрывистости краски или эмали. Высушенное покрытие обрабатывают шлифовально-полировальной пастой для того, чтобы придать ему блеск Отделку пленками производят методом горячего прессования. Под воздействием тепла пленка размягчается, заполняет все неровности древесины, прочно соединяется с ней и образует гладкую поверхность с достаточным блеском и высоким сопротивлением истиранию, воде, теплу, свету и газам. После напрессовывания пленки на древесину покрытие не отделывают.

С помощью имитационных видов отделки мебели придают красивый внешний вид (под ценные породы), высокие эксплуатационные свойства. Мебель, изготовленную из обычных хвойных и лиственных пород, имитируют под орех, красное дерево, карельскую березу, дуб, бук и другие ценные породы. Эта отделка может быть выполнена путем напрессовывания на поверхность древесины других материалов или нанесения непосредственно на поверхность древесины, украшенной аэрографией, акваграфией, печатью, декалькоманией и др.

Инкрустация — рисунок, получаемый врезанием отдельных кусочков древесины (отличающихся по текстуре и цвету от основного фона), металла, перламутра, слоновой кости.

Маркетри — украшение, общий фон и рисунок которого выполнены из различных пород древесины, наклеенных на подготовленную поверхность.

Сборка мебели. Предметы мебели собирают из отдельных деталей и узлов, которые соединяют с помощью шиповых вязок, клея, винтов, шипов, металлических стяжек и др. Вначале собирают каркас, на котором устанавливают подвижные, а затем неподвижные части. Каркас собирают из несущих узлов и деталей, которые крепят на клею и с помощью столярных соединений.

В последнюю очередь устанавливают детали декоративного назначения (раскладки, карнизы и др.), которые должны закрывать места соединений. Иногда производят подчистку, подрезку углов, застрогивание провесов, подшлифовывание.

От правильности сборки зависит качество мебели. Фурнитуру крепят в процессе сборки мебели.

При производстве мебели для сидения и лежания параллельно с изготовлением деревянного каркаса подготавливают материалы для мягких элементов: пружины, покровные и облицовочные ткани, настилочные материалы и др.

Ткани раскраивают с учетом направления рисунка, усилий при эксплуатации и размера мягкого элемента. Пружины устанавливают и закрепляют на основании так, чтобы обеспечить постоянство формы элемента, необходимую мягкость и равномерное распределение нагрузки. После этого изделие обтягивают облицовочной тканью.

Производство гнутой мебели состоит в основном из тех же операций, что и столярной. Применяют криволинейные детали и элементы сложных контуров (замкнутого, полузамкнутого и др.), изготовляемые из массива древесины в виде реек, которым методом гнутья придают определенную форму. Заготовки подвергаются обработке — обточке, круглению, строганию и другим операциям.

На показатели качества исходных материалов, обработки и сборки мебели влияют различные дефекты, которые можно подразделить на следующие группы: дефекты древесины и других материалов, обработки и соединения отдельных деталей и сборки, фурнитуры,

отклонения от линейных размеров, фанерования, дефекты отделки.

Эти дефекты могут быть на лицевых и нелицевых поверхностях. Требования к дефектам дифференцированы в зависимости от их вида, размера, количества и местонахождения. Лицевыми называются наружные видимые поверхности и внутренние за остекленными дверками и стеклами, передние кромки и др.

Дефекты древесины на лицевых и нелицевых поверхностях допускаются с ограничениями или вообще не допускаются в зависимости от вида отделки и поверхности под отделку. Учитывают также влияние их на механическую прочность и внешний вид мебели. К недопустимым дефектам древесины относятся частично сросшиеся и несросшиеся сучки на лицевых поверхностях, червоточины, трещины, внутренняя заболонь и смоляные кармашки. При непрозрачной отделке и в местах, недоступных для обозрения, эти дефекты допускаются с ограничениями. С ограничениями по размеру и количеству на деталь на лицевых и нелицевых поверхностях допускаются сросшиеся и здоровые сучки, наклон волокон (с отклонением от оси не более 7%), свилеватость, завиток, крень и другие (не более трех). Влажность древесины должна быть не более 8±2 %.

Дефекты обработки деталей — расколы, расслоения, отколы, защепы, мшистость, заусенцы, царапины, вмятины, недошлифовка, вырывы и др. Все поверхности должны быть хорошо зачищены, а ребра заовалены. Чистота отделки видимых поверхностей должна быть не ниже 8-го класса, невидимых — не ниже 6-го класса.

К дефектам соединения деталей и сборки относятся зазоры, перекосы, слабое крепление, плохо подобранная и несочетающаяся с назначением и композицией предмета фурнитура, детали, плохо подобранные по текстуре древесины, открывающиеся детали, неплотно примыкающие к каркасным брускам или неоткрывающимся деталям, плохо работающие замки и другие приспособления, заедание и перекосы ящиков и полуящиков и других выдвижных элементов, зазоры в проемах (более 1 —1,5 мм). Соединение должно быть плотным, должно обеспечивать прочность и жесткость изделия при эксплуатации. Требуется, чтобы детали были хорошо подогнаны одна к другой, открывающиеся детали имели свободный ход.

Дефекты мягких и полумягких элементов — неравномерность настила по толщине, морщины, перекос рисунка и неравномерность натяжения обивочных тканей, перекос, неровности и кривизна бортов, несоответствие цвета ниток цвету обивочных тканей.

Дефекты фурнитуры — заусенцы, зазоры, следы коррозии, царапины, раковины, несоответствие фурнитуры по, размерам, непрочное крепление ее к основе, ненадежное фиксирование элементов подвижных частей фурнитуры в крайних положениях, выступающие части болтов, незакрытые колпачками.

Отклонение от линейных размеров не должно превышать допустимых пределов: в секционной мебели размером до 900 мм — ±1, более 900 мм— ±2, мягкой — соответственно +5 и ±10; в других видах мебели размером до 260 мм — ±2, от 260 до 500 мм — ±3, от 500 до 800 мм — ±4 и более 800 мм — ±5. Коробление дверей не должно быть более 1 мм на 1 пог. м, а в рамочных и щитовых элементах — не более 1,5 мм.

К дефектам фанерования относятся плохо подобранные по текстуре и цвету шпоны, непрочно приклеенные к основе, с заломами, отслаиванием на краях, кромках и торцах, а также непроклеенные места, проступание клея, расхождение фуг и проседание шпона. Имитация должна соответствовать рисунку и цвету природной древесины. Для щитовых деталей допускаются заделки площадью не более 5 см 2 , для брусковых—1,5 см 2 . Вставки должны соответствовать основной древесине. При светлой прозрачной отделке вставки не допускаются.

На качество покрытий мебели влияют дефекты, возникающие при отделке, а также физико-химические свойства самих покрытий. К дефектам отделки относятся:

Поселение нитролаковой пленки — результат повышенной влажности древесины перед отделкой, нанесения лака на влажную и запотевшую поверхность, поступления в распылитель влажного сжатого воздуха, плохого совмещения лака с порозаполнителем, быстрого улетучивания растворителей.

Сморщивание (шагрень) нитропленки происходит при повышенной вязкости лака, большом расстоянии лакируемой поверхности от распылителя, несоблюдении скорости движения, неправильной работе масловодоотделителя.

Пузыри нитролаковой пленки образуются при большом давлении воздуха при распылении, наличии воздушных пузырей в лаке, плохом заполнении пор, интенсивной сушке после нанесения

Потеки появляются в тех случаях, когда распылитель расположен близко к покрываемой поверхности и при неправильном движении распылителя к покрываемой поверхности.

Шероховатое покрытие образуется, когда головка распылителя находится далеко от покрываемой поверхности.

Кратеры в пленке полиэфирного лака — результат повышенной запыленности воздуха, прямого попадания солнечных лучей на пленку в период затвердевания.

Полиэфирная мутная пленка получается при пониженной температуре воздуха в помещении (парафин не расплавился и не всплыл на поверхность пленки).

Пузыри — следствие вспенивания лака при распылении, наличия открытых пор на покрываемой поверхности.

Шероховатая поверхность — результат повышенного содержания пыли в помещении, а заметные неровности на поверхности пленки — повышенной вязкости лака.

Шагрень и потеки появляются при нанесении за одно покрытие толстого слоя лака.

При поступлении мебели в торговое предприятие сперва осуществляется определение количества товарных мест (товара) и комплектности. Эта процедура может проводиться как при выгрузке товара из транспортного средства: вагона, контейнера, автофургона и т. д., так и на складе товарополучателя.

Определение количества товарных мест и комплектности изделий в транспортных средствах:

а) Перед вскрытием транспортного средства эксперт обязан:

— сверить и сопоставить все данные транспортного средства с данными, указанными в транспортных документах;

— проверить состояние (исправность) транспортного средства: дверей, дверных запоров, наличие и состояние пломб и оттисков отправителя или пункта отправления (станции, порта), и соответствие данных пломб сведениям, указанным в транспортных и товаросопроводительных документах.

б) В процессе вскрытия и выгрузки товара из транспортного средства эксперт обязан:

— проверить наличие влагозащитных средств (бумаги, полиэтиленовой пленки и т. п.) со стороны дверей;

— определить степень заполнения транспортного средства и обратить внимание на выполнение требований предупредительных знаков на маркировке тары и упаковке при размещении транспортных мест;

— проверить количество транспортных мест и установить соответствие данных маркировки на таре (упаковке) данным товаросопроводительных документов;

— при обнаружении поврежденной или подмоченной транспортной тары и упаковки с товаром, необходимо провести тщательный осмотр транспортного средства, а поврежденные места вскрыть и проверить непосредственно после выгрузки из транспортного средства.

Сопоставить данные маркировки на упаковке и на изделиях (деталях) с данными товаросопроводительных документов.

Оценка качества мебели проводится в зависимости от задачи экспертизы: по показателям качества, потребительским свойствам, предусмотренным техническими условиями контракта/договора, стандартами и т. д. Как правило, оценка товара определяется органолептическим методом.

При проверке качества изделий, в зависимости от задачи, могут быть использованы следующие методы:

— органолептический метод, основанный на использовании информации, получаемой в результате анализа восприятия органов чувств на основе имеющегося опыта, с использованием технических средств (лупа, микроскоп и т. д.);

— инструментальный (измерительный) — с использованием универсальных измерительных приборов и инструментов (штангенциркули, штангенглубиномеры, нутромеры, поверочные линейки, угломеры, щупы, шаблоны, предельные калибры и т. д.).

Методы, применяемые экспертом при проведении экспертизы, должны быть указаны в договоре, контракте купли-продажи или в заявке заказчика экспертизы.

А) Методами неразрушающего контроля определяют следующие показатели:

— размеры изделий проверяют универсальными измерительными инструментами, предельными калибрами.

— материалы, применяемые при производстве изделии, комплектность изделий проверяются по технической документации на изделия.

— возможность сборки без дополнительной подгонки изделий, поставляемых в разобранном виде, проверяют контрольной сборкой изделий.

— внешний вид — в том числе направление волокон древесины облицовки, качество облицовки и отделки, качество сборки, требования к трансформации изделий, комплектующим: фурнитуре, стеклоизделиям и зеркалам, а также к наличию упрочнения кромок щитовых деталей из древесностружечных плит — контролируют осмотром изделий без применения приборов, если иное не предусмотрено соответствующей нормативно-технической документацией, техническими условиями к договору/контракту или условиями заказчика.

— покоробленность (плоскостность) дета лей (изделий) определяют:

— измерением максимальной длины прогиба детали по двум ее диагоналям при помощи щупа и металлической поверочной линейки, длина которой больше длины диагонали детали;

— измерением максимального зазора между поверхностью деталей или створок (окон, дверей) и поверхностью поверочной линейки с помощью индикаторов, щупов и т. д.; допуск плоскостности створок проверяют в поперечном, продольном и диагональном направлениях;

— для профильных деталей отклонение от плоскостности считают допустимым, если оно устраняется легким прижатием к ровной поверхности;

— влажность деревянных деталей и деталей из древесных материалов определяют по нормативно-технической документации, действующей на территории России.

— шероховатость поверхностей деталей из древесины или древесных материалов, для которых не предусмотрены защитно-декоративные покрытия, определяют по соответствующим стандартам или в сравнении с образцом-эталоном, утвержденным в установленном порядке.

— показатели качества лакокрасочных покрытий и облицовки деталей изделий также определяют в соответствии с нормативно-технической документацией или путем сравнения с образцом-эталоном, утвержденным в установленном порядке.

При сборке мебели не допускаются зазоры в соединениях деталей, перекосы, слабое крепление, отсутствие устойчивости опор изделий с ровными горизонтальными поверхностями, покоробленность, трещины. Трансформируемые, выдвижные, раздвижные элементы изделий должны иметь свободный ход без заеданий и перекосов.

В мягкой мебели не допускается такие дефекты, как неравномерность настила мягкого элемента по толщине, морщины обивочной ткани, перекос рисунка, неровности и кривизна швов мягкого элемента, кривые строчки и несоответствие цвета ниток цвету обивочной ткани.

При приемке сборно-разборной и комплектной мебели, поставляемой в торговую сеть в разобранном виде проверяют правильность оформления маркировки, наличие инструкций по сборке и схемы монтажа, количество и четкость нумерации изделий, входящих в комплект.

Б) Методы разрушающего контроля

Экспертиза товара методами разрушающего контроля, без официального согласия на то владельца товара, не проводится.

Методы разрушающего контроля используются только в тех случаях, когда это предусмотрено договорными условиями, или по просьбе заказчика, или при возникновении споров между заинтересованными сторонами о прочностных (технических) свойствах, т. е. тех показателях свойств применяемых материалов и изделий, которые могут быть установлены только с помощью испытаний, осуществляемых в соответствии с действующими на территории России стандартами, например:

— прочность клеевых соединений деталей из массива древесины;

— устойчивость, прочность и жесткость корпусной мебели;

— показатели долговечности мягких элементов и т. д.

Обязательную сертификацию проводят органы по сертификации (ОС), аккредитованные испытательные лаборатории.

Порядок сертификации включает:

— подачу заявки с комплектом документов в ОС;

— рассмотрение заявки органом по сертификации, принятие решения по заявке, в том числе и выбор схемы;

— отбор и идентификация образцов на испытание с оформлением акта отбора;

— испытание образцов в аккредитованной испытательной лаборатории;

— оценка производства (если это предусмотрено схемой сертификации);

— анализ экспертом ОС полученных результатов и представленных заявителем документов и принятие решения о возможности выдачи сертификата соответствия;