Входной контроль — составная часть системы качества предприятия, целью которого служит контроль качества продукции поставщика для предупреждения запуска в производство материалов, несоответствующих установленным требованиям.

По сути входной контроль дублирует выходной контроль предприятия-поставщика, и требует затрат времени и средств на его проведение.

Основные задачи

Проведение входного контроля преследует следующие цели:

- оценка качества с большей достоверностью;

- взаимное признание поставщиком и потребителем результатов оценки качества;

- определение соответствия качества;

- предупреждение использования в технологическом процессе некачественных материалов.

Входной контроль бывает следующих видов:

- Сплошной. Контролируется весь объем поступающей продукции.

- Выборочный. Из партии для проверки отбирается один или несколько образцов.

- Единичный. Проверке подвергается определенное количество продукции из партии, поставляемой согласно контракта.

Наша продукция

Гайд №7. Как заполнять Акт входного контроля (АоРПИ)

Искролайн 100

Искролайн 250

Искролайн 300

Искролайн 500

Искролайн 1000

СТАРК-5

Инерта 50

очистка инертных газов

Тукан К-18А

Легирующие элементы вводятся в состав сталей с целью улучшения ее механических свойств и повышения устойчивости к коррозии.

Дисперсия света представляет собой явление зависимости абсолютного значения преломления вещества от частоты (длины волны) света.

Сертификационный анализ — это проведение лабораторных исследований для определения соответствия продукции (товара) предъявляемым к ней требованиям.

Выходной контроль — часть системы контроля качества, который устанавливает соответствие качества готовой продукции установленным требованиям.

Монохроматор — оптический прибор, который предназначен для выделения монохроматического излучения в узком диапазоне длин волн оптического спектра.

Полихроматор — оптический прибор, который предназначен для проведения одновременного наблюдения многих участков спектра.

Гайд №6. Как заполнять журнал входного контроля.

Источник: www.iskroline.ru

Входной контроль. Закупки

Настоящий стандарт устанавливает порядок действий по контролю поступающих товарно-материальных ценностей на предприятие, используемых в производстве серийной продукции, для оценки соответствия закупаемых ТМЦ требованиям нормативной документации.

Стандарт разработан службой ЛВК.

Действие настоящего стандарта распространяется на деятельность ЦС и ЛВК, а также других подразделений и служб предприятия, участвующих в данном процессе.

Ответственность за приемку ТМЦ по количеству, наименованию, наличию сопроводительных документов, состоянию упаковки, пломб несут работники Центрального Склада.

Ответственность за качественное и своевременное проведение входного контроля ТМЦ по качеству возлагается на работников ЛВК.

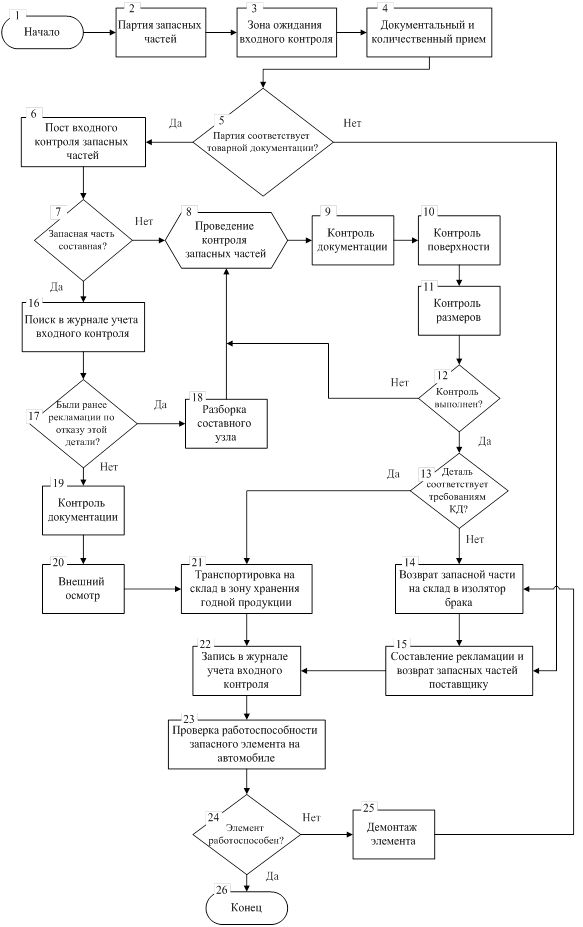

Процедура проведения входного контроля представлена в блок-схеме (приложение А).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

- Инструкция о порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству.

- Инструкция о порядке приемки продукции производственно — технического назначения и товаров народного потребления по качеству.

- Общий ограничительный перечень проверок материалов на входном контроле

- Общий ограничительный перечень проверок комплектующих изделий на входном контроле

- Положение учета, выполнения и снятия с контроля мероприятий корректирующего и предупреждающего действия

- СМК Руководящий документ Управление несоответствующей продукцией Использование методики 8D

- СМК Закупки Порядок приема закупленной продукции на склады предприятия, хранения и выдачи в производство

- СМК Управление процессами Организация эксплуатации, технического обслуживания и ремонта оборудования

- СМК Управление процессами Организация эксплуатации, технического обслуживания и ремонта энергетического оборудования

- СМК Обеспечение производства технологической оснасткой, средствами измерения и контроля

- Управление контрольным, измерительным и испытательным оборудованием. Основные положения.

- СМК Управление несоответствующей продукцией Основные положения

3 Термины и определения

В данном стандарте использованы термины и определения, применяемые в отечественных ГОСТ, а также в международных стандартах.

- ГОСТ – государственный стандарт;

- КД – конструкторская документация;

- ЛВК – лаборатория входного контроля;

- НД – нормативная документация;

- НТД – нормативно-техническая документация;

- ОМТС – отдел материально-технического снабжения;

- ОТК – отдел технического контроля;

- ОГМетр – отдел главного метролога;

- ОСТ – отраслевой стандарт;

- СТП – стандарт предприятия;

- СМК – система менеджмента качества;

- ТМЦ – товарно-материальные ценности;

- ТТН – товарно-транспортная накладная;

- ТД – технологическая документация;

- ТУ – технические условия;

- ЦС – центральный склад;

- FIFO – способ организации порядка использования ТМЦ поступивших на склад – товар пришедший первым, должен первым отгружаться в производство;

- УПП – управление производственным предприятием;

- ПКИ – покупные комплектующие изделия;

- ДЗЛ – дирекция по закупкам и логистике;

- БТК – бюро технического контроля;

- РИУ — ремонтно-инструментальный участок;

- КТБ — конструкторско-технологические бюро.

4 Общие положения

4.1 Проверка закупленной продукции осуществляется согласно Рейтингу комплектующих, Инструкциям и ограничительным перечням проверок на входном контроле, а также данному стандарту.

4.2 Рейтинг комплектующих:

4.2.1 Перечень продукции, поступающей на предприятие, находится в сетевой папке предприятия и размещается на сервере.

Перечень содержит следующую информацию по ТМЦ:

- код УПП;

- номенклатура (наименование ТМЦ должно точно соответствовать его наименованию в спецификации 1 С УПП);

- наименование поставщика;

- дата внесения в перечень;

- рейтинг;

- измененный рейтинг;

- дата изменения рейтинга;

- информация по качеству поступающей продукции (партия/ выборка/брак).

4.2.2 В таблице 1 перечислены рейтинги продукции и соответствующие степени строгости проверок.

Степень строгости проверок:

В зависимости от рейтинга продукции используются следующие виды контроля:

Рейтинг 1: Контроль соответствия наименования на этикетках поступившего материала с заказом. Контроль работниками ЦС, согласно разделу 5.

ТМЦ, имеющие рейтинг 1 работниками ЦС на входной контроль в ЛВК не предъявляются.

При поступлении на контроль продукции, поступившей впервые, в случае введения новой номенклатуры или смены поставщика ей присваивается рейтинг 2. Контроль ТМЦ с рейтингом 2 проводится ЦС и ЛВК. Для подтверждения возможности использования данного материала в производстве при необходимости привлекаются технические службы.

При смене поставщика ТМЦ специалист ОМТС обязан сообщить в технологическое бюро цеха потребителя о запуске партии от нового поставщика с целью определения рейтинга.

Если, при проведении стандартной проверки, приемлемыми признаны 5 партий подряд, то такой продукции присваивается рейтинг 1. Для электронных компонентов, этикеток без надписей, упаковочных материалов кроме пакетов антистатических, метизов возможно присвоение рейтинга 1 по результатам 1 проверки. Для этого инженер ЛВК сообщает в Бюро нормирования материалов о необходимости смены рейтинга комплектующего на 1.

Если при использовании в производстве продукции с рейтингом 1 обнаруживается ее несоответствие, которое могло быть выявлено на входном контроле, то технолог цеха незамедлительно сообщает:

- в ЛВК, для сообщения поставщику,

- в Бюро нормирования материалов ТД для изменения рейтинга ТМЦ на 2.

4.3 При получении положительных результатов проверки закупленной продукции представителями ЦС, ТМЦ с рейтингом 2 предъявляются в ЛВК для проверки по качеству вместе с приходным ордером (приложение Б).

4.4 На ЛВК объем выборки, параметры проверки установлены в Ограничительных Перечнях проверок на входном контроле (раздел 2), а также в технологических процессах, инструкциях, чертежах. Проверке подлежит также дата изготовления поступившей продукции, сертификат качества.

4.5 При невозможности проверки продукции с использованием имеющихся на предприятии приборов и оборудования поставщик предоставляет гарантию или свидетельство о проведении тестирования (с результатами замеров и испытаний).

4.6 В случае положительных результатов входного контроля продукции с рейтингом 2 в Приходных ордерах работник ЛВК ставит штамп ЛВК, подпись и дату.

8 Работа с поставщиками

Забракованная продукция на входном контроле и в процессе производства, ожидающая решения поставщика, изолируется в изоляторе брака ЦС с ярлыком несоответствия.

В случае возникновения претензий по упаковке или количеству комплектующих, обнаруженных при приёмке на ЦС, ответственность за организацию работы с поставщиками несёт Директор по закупкам и логистике.

В случае выявлений несоответствий в процессе производства и в процессе эксплуатации, забракованные ПКИ помещаются в изолятор брака ЦС с «Бланком забракования покупного комплектующего» (Приложение Ж). В бланке указан характер брака, причина, по которой забракована продукция, дата проверки продукции, код УПП, № товарно-транспортной накладной и дата, за подписями ответственных лиц.

Для срочной отправки отказавшей продукции в гарантийный период изделий, выполняются следующие действия:

в течение одного рабочего дня с момента выявления отказавшего ПКИ, передать ПКИ в ЛВК с бланком забракования покупного комплектующего, с указанием в нем наименования ПКИ, кода УПП, ТТН и дату; № акта анализа изделий или 8D; фото отказавших изделий – ответственный Начальник БТК по ответственному цеху. В актах анализа указывать срок отправки не более 4 дней (2 дня получение ответа от поставщика на уведомление, в том числе оформление акта забракования ЛВК + 2 дня отправка ускоренным способом) – ответственный Начальник БТК по цеху. В течение 4 часов с момента получения отказавшего ПКИ, ЛВК оформляет и направляет уведомление поставщику и копию в ДЗЛ об ускоренной отправке ПКИ для анализа – ответственный ЛВК.

При получении ответа, ЛВК (не более 2 рабочих дней с момента отправки уведомления) направляет акт забракования (с указанием акта анализа-№ и даты) в ДЗЛ – ответственный ЛВК. В реестре сообщений заносятся данные по ПКИ в день отправки уведомления поставщику с выделением графы «дата отправки несоответствующей продукции поставщику (план-факт)» красным цветом – ответственный ЛВК. В течение 2 рабочих дней с момента получения акта забракования от ЛВК, специалист ДЗЛ оформляет отправку ПКИ ускоренным способом. ЛВК заполняет в реестре дату отправки факт.

К актам забракования прилагается форма 8D, где определен срок предоставления поставщиком мероприятий корректирующего действия.

При отсутствии от поставщика мероприятий корректирующего действия в течении 30 дней с момента отправки забракованной продукции в адрес поставщика оформляется повторный запрос мероприятий, копия направляется в ДЗЛ для работы с поставщиком. При отсутствии плана корректирующих действий в течение 3 дней с момента отправки повторного запроса мероприятий имеющийся задел ПКИ и следующая партия блокируется до получения мероприятий корректирующего действия с обозначением партии гарантийного качества.

Уведомление об обнаружении несоответствующей продукции может быть направлено по электронной почте в виде письменного сообщения в свободной форме, факсимильной связью, либо по форме уведомления (приложение Г). К нему, по необходимости, прикладываются подтверждающие документы: фотографии дефектов, карты замеров и т.п.

Если поставщик не отвечает на уведомление о несоотетствии в течение 3 дней, то претензия направляется повторно, с пометкой «Повторно», копия в ДЗЛ. Повторная претензия направляется так же и в случае обнаружения тех же несоответствий в следующих поставках. При отсутствии ответа поставщика на повторное уведомление в течении 3 дней имеющаяся и следующая партии данных изделий блокируется – ответственный Начальник ЛВК.

Для работы с поставщиками в сетевой папке предприятия находится Реестр сообщений поставщикам (Приложение Д), где отслеживается вся переписка в соответствии с установленными сроками и контролируется выполнение корректирующих мероприятий поставщиками.

Столбцы реестра немедленно заполняются ЛВК, начальник ОМТС отслеживает заполнение колонок «дата получения ответа, факт», «дата отправки несоответствующей продукции поставщику», «получение мероприятий от поставщика, факт».

При выявлении несоответствующей продукции на входном контроле или в процессе производства, не срочного характера, инженер по качеству ЛВК составляет «Акт о забраковании» (приложение Е) в течение 5 дней с момента ее выявления, но не позднее 4 месяцев со дня поступления продукции на ЦС.

Сканированные акты забракования находятся в сетевой папке предприятия. Инженер ЛВК направляет электронное сообщение в службу ОМТС и бухгалтерию о размещении на сервере нового акта забракования ТМЦ.

Ответственность за качество упаковки, соответствие наименования, марки, количества отгружаемой продукции акту забракования несет ЛВК.

Ответственность за упаковку забракованной продукции несет начальник цеха потребителя продукции.

Ответственность за соответствие отправляемой продукции по количеству и наименованию сопроводительным документам (ТТН, акту о забраковании и др.), а также за соответствие сроков отгрузки требованиям настоящего стандарта несет ОМТС.

Сроки оформления брака определены Инструкциями, также договорами на поставку продукции.

Сроки отправки брака поставщику определены договорами (контрактами).

При отсутствии требований по отправке брака в договорах и контрактах определены следующие сроки:

отправка забракованной продукции осуществляется работниками ОМТС в десятидневный срок с момента подписания акта о забраковании службой ЛВК;

в отдельных случаях срок может быть изменен Директором по закупкам и логистике (например, в случае организации отправки брака поставщику в более поздний срок), но не должен быть более 30 дней.

По итогам текущего месяца начальник ОМТС отслеживает заполнение реестра сообщений поставщикам в части своевременности отправки забракованных ПКИ и своевременности получения ПКД и принимает соответствующие меры по своевременному получению ответов от Поставщика. Инженер по качеству ЛВК ежемесячно до первого числа следующего месяца за отчетным направляет отчет по реестру сообщений директору по качеству и директору по закупкам и логистике.

9 Проведение инспекционного контроля Центрального склада

9.1 С целью выявления возможной порчи, истечения сроков хранения материалов и изделий со стороны ЛВК осуществляется инспекционный контроль Центрального склада не реже 1 раза в квартал с составлением акта. В акте проверки условий и сроков хранения закупленной продукции указываются: дата проверки, места проверки, выявленные недостатки.

9.2 Акт направляется заведующей ЦС, Начальнику ПДО для разработки мероприятий корректирующего и предупреждающего действия и устранения выявленных недостатков. Заведующая ЦС в течении 3 рабочих дней с момента получения акта предоставляет мероприятия корректирующего и предупреждающего действия, при необходимости данные мероприятия ставятся на контроль.

9.3. Результативность мероприятий ЛВК оценивает при очередном аудите.

9.4 При отсутствии мероприятий в установленный срок инженер ЛВК сообщает заведующей ЦС и начальнику ПДО об истечении сроков получения мероприятий и уведомляет о нарушении Директора по качеству.

Источник: gostost.com

Выполнение входного контроля в строительстве

1 ФГБОУ ВПО «Владимирский государственный университет им. Александра Григорьевича и Николая Григорьевича Столетовых»

В настоящей статье рассматривается проблема качества автомобильных компонентов отечественного производства. В результате проведенного обзора научных публикаций установлено, что во Владимирской области до 40% жалоб клиентов на качество ТО и ремонта автомобилей связаны с низким качеством запасных частей. В связи с этим, на основе нормативного документа ГОСТ 24297-87, предлагается методика проведения входного контроля качества запасных частей на предприятиях автомобильного сервиса, включающая в себя алгоритм контроля комплектующих. При этом особое внимание должно быть уделено контролю запасных частей, устанавливаемых в системах, влияющих на безопасность движения автотранспортных средств. Внедрение указанных мероприятий позволит не только предотвратить попадание некачественных компонентов к потребителю, но и будет способствовать выполнению базовых принципов менеджмента качества: «Ориентация на потребителя» и «Верификация закупленной продукции».

1. ГОСТ 24297-87. Входной контроль продукции. Основные положения. – Введ. 1988-01-01. – М. : Изд-во стандартов, 2003. – 8 с.

2. Российская Федерация. Законы. Федеральный закон «О защите прав потребителей»: [Федер. закон № 2300-1: принят Гос. думой 7 февраля 1992 г.: ред. от 18 июля 2011 г.].

4. Карагодин В.И. Ремонт автомобилей и двигателей : учеб. для студ. сред. проф. учеб. заведений / В.И. Карагодин, Н.Н. Митрохин. — 2-е изд., стер. – М. : Издательский центр «Академия», 2003. – 496 с., ISBN 5-7695-1125-7.

5. Латышев М.В., Сергеев А.Г. Управление качеством в процессах автосервиса : монография. – Владимир : Изд-во ВлГУ, 2005. – 160 с.

6. Степанова Е.Г. Управление качеством технического обслуживания автомобилей за счет совершенствования системы поставок : автореф. дис. … канд. техн. наук. – Тольятти, 2012. – 16 с.

7. Lada Priora: история неисправного усилителя руля [Электронный ресурс]. — Режим доступа: http://www.zr.ru/content/articles/451988-lada_priora_istorija_neispravnogo_usilitela_rula/ (дата обращения: 15.10.2013).

Введение. В работе [6] отмечается, что конкурентоспособность станций технического обслуживания автомобилей (СТОА) в значительной степени зависит от системы взаимодействия с поставщиками запасных частей и материалов, которая функционирует в рамках принципа «Взаимовыгодные отношения с поставщиками», и установленных требований к закупкам (п. 7.4 ГОСТ ISO 9001-2011).

Считается, что сотрудничество с ведущими оптовиками и производителями является гарантией качества комплектующих автомобилей. В этом случае предприятие системы «Автотехобслуживание» имеет возможность положиться на добросовестность постоянных партнеров. Те нечастые случаи брака, с которыми будет сталкиваться СТОА, принесут меньшие затраты, чем организация входного контроля качества. Но такая ситуация возможна в лишь том случае, когда фирма специализируется на ремонте автомобилей ведущих мировых производителей [3].

Цель исследования: разработать методику проведения входного контроля качества запасных частей на предприятии системы автотехобслуживания.

Методы исследования: аналитическое исследование.

В настоящее время качество автокомпонентов отечественного производства остается на относительно невысоком, по сравнению с зарубежными аналогами, уровне. Так, в работе [5] приводятся результаты исследований, проведенных на базе ФГБОУ ВПО «Владимирский государственный университет имени А.Г. и Н.Г. Столетовых» (ВлГУ) во Владимирской области, которые показали, что до 40% жалоб клиентов на качество ТО и ремонта автомобилей связаны с низким качеством запасных частей или материалов.

В сложившейся ситуации является целесообразным организация поста входного контроля качества запасных частей на СТОА. Особенно важным этот механизм будет для компаний, специализирующихся на ремонте автомобилей отечественного производства и сотрудничающих с большим количеством мелких поставщиков. В этом случае затраты на организацию поста контроля запасных частей окупятся за счет снижения количества рекламационных обращений и связанных с ними издержек [3].

В соответствии с законом РФ «О защите прав потребителей» от 07.02.1992 № 2300-1 [2] потребитель имеет право выбрать товар, исходя из своих потребностей и возможностей. Закон запрещает продавцу обусловливать приобретение одних товаров обязательным приобретением иных товаров. Потребитель имеет право выбора оригинальной запасной части или узла, произведенного независимым предприятием.

Учитывая, что среди неоригинальных автокомпонентов значительно чаще, по оценкам специалистов, встречается заводской брак, организация поста входного контроля качества запасных частей является одним из механизмов, входящих в систему менеджмента качества (СМК) предприятия и направленных на предотвращение попадания некачественных узлов и агрегатов к конечному потребителю.

Необходимо отметить, что особое внимание должно быть уделено контролю запасных частей, устанавливаемых в системах автотранспортных средств (АТС), непосредственно влияющих на безопасность движения. В качестве примера рассмотрим электромеханический усилитель рулевого управления автомобилей ВАЗ 2170 и его модификаций. В работе [7] рассматривается проблема неисправности данного узла, заключающаяся в том, что при движении транспортного средства на скорости 40 км/ч возможен самопроизвольный поворот его рулевого колеса. Указанный дефект, в случае его возникновения в процессе эксплуатации автомобиля, способствует потере его управляемости, что существенно снижает активную безопасность АТС и повышает риск возникновения дорожно-транспортного происшествия.

Взяв за основу требования ГОСТ 24297-87 [1] и рекомендации по организации поста входного контроля качества запасных частей в автосервисе, изложенные в [3], разработан алгоритм проведения входного контроля качества запасных частей на СТОА.

Входной контроль качества продукции (в данном случае – запасные части), являющийся одним из элементов взаимодействия поставщика (завод-производитель, дилеры запасных частей) и СТОА, предусматривает предотвращение попадания к клиентам предприятий системы «Автотехобслуживание» продукции, не соответствующей требованиям нормативно-технической и конструкторской документации (НТД и КД), а также установленным требованиям.

В соответствии с ГОСТ 24297-87 входной контроль комплектующих проводит подразделение входного контроля, входящее в состав службы технического контроля качества предприятия (ОТК).

Основными задачами входного контроля являются:

- проведение контроля наличия сопроводительной документации на продукцию;

- контроль соответствия качества и комплектности продукции требованиям конструкторской и нормативно-технической документации;

- накопление статистических данных о фактическом уровне качества получаемой продукции и разработка на этой основе предложений по повышению качества и, при необходимости, пересмотру требований НТД на продукцию;

- периодический контроль за соблюдением правил и сроков хранения продукции поставщиков.

Входной контроль проводится в специально отведенном помещении (участке), оборудованном необходимыми средствами контроля, испытаний и оргтехники, а также отвечающем требованиям безопасности труда.

Средства измерений и испытательное оборудование, используемые при входном контроле, выбирают в соответствии с требованиями НТД на контролируемую продукцию и ГОСТ 8.002–86. Если метрологические средства и методы контроля отличаются от указанных в НТД, то ОТК СТОА согласовывает технические характеристики используемых средств и методы контроля с поставщиком [1].

Для обеспечения выполнения требований ГОСТ 24297-87, а также стандарта ГОСТ ISO 9001-2011, на предприятии технического обслуживания и ремонта автомобилей должна быть разработана собственная НТД, устанавливающая порядок организации, проведения и оформления результатов входного контроля запасных частей, поставляемых в организацию.

Принимая во внимание, что запасные части поступают на СТОА малыми партиями, целесообразно введение сплошного контроля качества, а не выборочного. К тому же контроль входящих деталей будет эффективным лишь в том случае, если через него будут проходить все поступающие в сервис запасные части.

Сплошной контроль качества – это контроль, при котором решение о качестве контролируемой продукции принимается по результатам проверки каждой единицы продукции [5].

Основной документ, на основании которого производится входной контроль деталей – рабочий чертеж, содержащий информацию об основных параметрах изделия.

Сама по себе технология проверки подразумевает ручной обмер всех параметров детали с помощью специального измерительного инструмента или использование цифрового оборудования, если такое имеется у организации. При контроле составного узла необходимо предварительно его разобрать.

Предлагаемая методика входного контроля комплектующих предусматривает проведение рабочих мероприятий в три этапа:

- на первом этапе осуществляется внешний осмотр продукции, проверка сопроводительных документов (паспорт, сертификат, накладные), наличие шильд и клейм поставщика, дата изготовления и соответствие комплектности;

- на втором этапе — проверка качественных характеристик продукции;

- на третьем этапе — проверка работоспособности элемента после монтажа в автомобиль.

Ко второму этапу входного контроля допускаются только те комплектующие изделия, которые полностью соответствуют оформленной документации производителя и поставщика. Выполнение работ по входному контролю должно быть возложено на сотрудников складского хозяйства и персонал ОТК.

По результатам входного контроля составляют заключение о соответствии продукции установленным требованиям и заполняют журнал учета результатов входного контроля (прил. 1 ГОСТ 24297-87). Перечень, объем, последовательность выполнения работ должны быть определены инструкцией (технологическая карта, в которой пошагово расписана вся процедура проверки).

Результаты исследования и их обсуждение. На рис. 1 приведен предлагаемый алгоритм проведения сплошного контроля качества запасных частей на СТОА.

Рис. 1. Алгоритм проведения входного контроля запасных частей в автосервисе.

В соответствии с алгоритмом проведения входного контроля качества продукция, поступившая от поставщика, до проведения входного контроля должна быть подвергнута документальному и количественному приему. Для этого на складе предприятия организуется «зона приемки продукции». Персонал склада, в соответствии со стандартом предприятия (СТП) СТОА, проводит контроль сопроводительной документации, внешний осмотр и количественную приемку.

При выявлении несоответствий вся партия продукции бракуется и складируется в месте, исключающем возможность смешивания с продукцией, прошедшей входной контроль («изолятор брака»). Сотрудниками ОТК выполняется запись в журнале учета входного контроля, составляется акт рекламации, и бракованная партия возвращается поставщику.

В случае отсутствия сопроводительной документации, удостоверяющей качество и комплектность продукции, при необходимости срочной замены отказавшего узла, автокомпоненты, по решению ОТК, могут быть направлены на проведение входного контроля качества с обязательным составлением акта о комплектности с указанием отсутствующих документов.

Если партия продукции принимается на первом этапе контроля, то детали и документация направляются в «зону ожидания входного контроля», где хранятся отдельно от продукции, принятой и забракованной входным контролем.

Время нахождения комплектующих и документации в «зоне ожидания входного контроля» должно быть регламентировано СТП предприятия.

Принимая во внимание, что не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют [4], т.к. ресурс элемента конструкции автомобиля снижается после проведения операции разборки-сборки, на втором этапе проведения входного контроля качества запасных частей предусматривается разделение комплектующих на составные и несоставные.

Если контролируемый узел является неразборным, то он направляется на проведение входного контроля, который предусматривает проверку документации, размеров и поверхностей изделия (на наличие царапин, трещин, сколов и т.д.).

В случае контроля составного узла сотрудники ОТК СТОА должны руководствоваться информацией о поступавших ранее рекламациях, связанных с отказами данной запасной части. Если наблюдался неоднократный отказ узла после монтажа на АТС, то поступившие на предприятие запасные части подлежат разборке и проведению контроля каждой его детали. В противном случае элемент конструкции автомобиля подвергается внешнему осмотру и проверке сопроводительной документации. По результатам контроля составляется заключение о том, является ли деталь годной или бракованной, и выполняется соответствующая запись в журнале учета входного контроля (прил. 1 [1]).

Запасная часть, признанная годной, возвращается на склад в «зону хранения годной продукции». Бракованный узел должен быть помечен красной краской или красным маркером надписью «Брак» и направлен на склад в «изолятор брака». Сотрудниками ОТК составляется рекламация, и бракованные элементы возвращаются поставщику.

Заключительным этапом контроля качества запасных частей является проверка работоспособности деталей непосредственно после монтажа на обслуживаемое транспортное средство.

В случае выявления неисправности узла после установки на автомобиль, данный элемент подлежит демонтажу и транспортировке на склад в «изолятор брака» с последующим составлением рекламации и возвратом поставщику.

Вывод. Поскольку одной из важных целей работы подобного поста является выполнение базового принципа менеджмента качества «Ориентация на потребителя» (п. 5.2 ГОСТ ISO 9001-2011), важно, чтобы информация о наличии входного контроля качества запасных частей попадала в рекламные материалы СТОА.

Также организация входного контроля запасных частей предусматривает выполнение принципа менеджмента качества «Верификация закупленной продукции» (п. 7.4.3. ГОСТ ISO 9001-2011).

Информация о наличии такого поста должна быть предоставлена также и поставщику запасных частей в момент подписания договора о сотрудничестве. А в самом договоре должен быть оговорен механизм действия предприятия системы «Автотехобслуживание» в случае обнаружения брака. Желательно также предоставить партнерам сведения о методах проведения анализа и получить их согласие на тот случай, если при обнаружении некондиционных изделий оптовик намерен оспаривать результаты проверки. Такая предварительная договоренность позволит впоследствии избежать лишних споров и оперативно производить замену некондиционных изделий. Тогда пост входного контроля комплектующих станет механизмом, способствующим повышению уровня качества сервиса автомобильной техники на предприятии и, как следствие, повышению лояльности его клиентов [3].

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок ФГБОУ «Владимирский государственный университет им. Александра Григорьевича и Николая Григорьевича Столетовых», г.Владимир.

Кульчицкий А.Р., д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов КТЗ», г.Владимир.

Источник: science-education.ru

Под входным контролем следует понимать комплекс мероприятий по оценке качества поступающей на предприятие продукции, предназначенной для использования на опасных производственных объектах.

Материалы, комплектующие изделия и оборудование не могут быть допущены к использованию при отсутствии документов, подтверждающих качество их изготовления и соответствие требованиям нормативно-технических.

Входной контроль является элементом системы промышленной безопасности.

Цель входного контроля — установление соответствия качества продукции установленным требованиям Правил по безопасной эксплуатации объектов предприятия, нормативным требованиям к продукции.

Входной контроль бывает трех видов: выходной (приемочный), межоперационный и входной контроль — проверка сырья и комплектующих на соответствие нормам и требованиям по качеству. Проведение постоянного анализа качества материалов и сырья, поставляемого на предприятие, позволяет добиться высокого качества выпускаемой продукции.

Входной контроль бывает:

· выборочный — осуществляется проверка нескольких проб продукции из партии на качество, по результатам которой делается вывод о качестве всей партии;

· сплошной — проверку проходит вся продукция без исключения;

· статистический — предупредительный, проводимый по технологическому процессу, и его основная цель — предупредить вероятность брака.

В ходе проверки за меру качества продукции принимается ее сорт, а именно, качественная классификация товара по показателям (или по одному показателю), которые установлены нормативами. Некоторые разновидности товаров не классифицируют по сортам, а определяют, как негодные и годные.

Классификация продукции по сортам проводится чаще всего по наличию или отсутствию дефектов внешнего вида и реже — по другим отклонениям. Внешние дефекты, в свою очередь, делятся на недопустимые и допустимые. Продукция с дефектами, которые недопустимы — бракуется. Допустимые дефекты и их количество оговорены в стандартах к тому или иному виду продукции.

Основные задачи входного контроля:

-получение с высокой вероятностью оценки качества товаров, предъявляемых на проверку;

-обеспечить однозначность признания результатов проверки качества товаров и поставщиком, и потребителем, проводимой по одинаковым методикам и планам проверки;

-установить соответствие качества товаров определенным требованиям, чтобы в случае их несоответствия вовремя предъявить претензии поставщикам, а также, чтобы проводить оперативную работу с поставщиками по обеспечению нормального уровня качества товаров;

-предотвратить запуск в ремонт или производство продукцию, которая не отвечает требованиям, нормам, а также не соответствует ГОСТ.

Входному контролю подлежит продукция, сырье и материалы, принятые ОТК поставщика и поступившие к потребителям при наличии сопроводительных документов, оформленных в соответствующем порядке. В случае если сопроводительная документация, удостоверяющая соответствующее качество товаров и их комплектность отсутствует, а они необходимы для производственных нужд, их использование допускается после согласования с конструкторским отделом после проведения тестов, что товары отвечают отечественной НТД и составляется акт о фактической комплектности и качестве товаров, а также указываются в акте отсутствующие документы.[22]

Все товары, сырье и материалы, поступившие от поставщика, до проведения проверки должны храниться отдельно от другой, забракованной или принятой продукции. Проверка может быть проведена на момент получения или при запуске продукции в производство, главное, чтобы не истек ее гарантийный термин. Если срок хранения продукции истек, она подлежит перепроверке, даже если перед этим она прошла проверку и испытания. Только после этого может быть принято решение о возможности ее дальнейшего использования в производстве.

Необходимость введения, ослабления, отмены или ужесточения входного контроля принимается потребителем, исходя из особенностей, назначения и характера продукции, исходя из результатов проверки за предыдущий период, или ее потребления (эксплуатации). В ходе проверки забракованные товары маркируются, как брак и хранятся в специальном изоляторе до решения вопроса между потребителем и поставщиком.

Потребителем по необходимости могут проводиться дополнительные проверки товаров, которые не предусмотрены НТД на товар, при этом, если режимы и условия, оговоренные в методах проведения дополнительных проверок, не превышают те, которые установлены в НТД на товар. В таком случае методы не нужно согласовывать с поставщиком и потребителем.

Если дополнительные проверки показали отрицательный результат, поставщику рекламация не предъявляется. Проведение потребителем дополнительной проверки дает возможность определения потенциально ненадежных элементов для данного вида продукции и заблаговременного их отклонения. Также при проверке продукции от поставщика допустимо проводить ее тренировку в режимах и условиях, которые предусмотрены НТД. Предварительно это должно быть оговорено в перечне продукции.

Входной контроль товаров предусматривает проверку:

-качества поставленной продукции;

-наличия установленных сопроводительных документов, которые удостоверяют комплектность и качество продукции;

-проверенная продукция регистрируется в специальных учетных журналах.

По результатам проведенной проверки потребитель либо допускает дальнейшее использование продукции, либо, в случае если продукция не соответствует требованиям, информирует об этом территориальное подразделение Госстандарта России по месту, где находится предприятие-поставщик для дальнейшего принятия мер.

В зависимости от состава опасных производственных объектов на предприятии должен быть составлен перечень продукции, подлежащей входному контролю. Для типовой продукции рекомендуется составить типовые планы (схемы) и виды контроля, на базе которых могут составляться индивидуальные планы и виды контроля для продукции со специфическими требованиями.

В детализированном виде перечень может содержать:

а) наименование и тип продукции, в том числе, подлежащей обязательной сертификации;

б) перечень нормативной документации, требованиям которой должна соответствовать продукция;

г) контролируемые параметры или пункты нормативной документации, в которых эти параметры установлены;

д) средства измерения параметров и наличие этих средств на предприятии или у привлекаемых сервисных служб;

е) гарантийный срок использования продукции;

ж) указания о маркировке продукции по результатам входного контроля;

з) допустимый количественный расход продукции (из партии) при использовании разрушающих методов контроля (расходный ресурс).

Реализация входного контроля должна быть обеспечена:

а) комплектацией нормативной документацией по соответствующим видам продукции;

б) контрольно-измерительной аппаратурой и приборами, стендами для испытаний с обеспечением их своевременной метрологической поверки согласно требованиям;

в) методиками проведения испытаний, основанных на требованиях соответствующих стандартов или инструкций изготовителей на испытательную аппаратуру и приборы;

г) типовыми планами контроля для отдельных видов изделий;

д) наличием аттестованных специалистов по соответствующему виду контроля.

Входной контроль проводится по параметрам (требованиям), установленным в нормативной документации на продукцию. Входной контроль продукции по параметрам, не установленным в нормативной документации, а также в договорах (контрактах) на поставку, может проводиться предприятием для своих целей без согласования с поставщиком, однако без права предъявления претензий к поставщику.

В случаях разногласий с поставщиком в оценке качества продукции входной контроль должен быть выполнен по согласованным методикам.

Исходя из цели входного контроля, предприятие может проводить его как на стадии поступления на склад, так и непосредственно перед использованием по назначению, однако в пределах гарантийного срока и только по тем пунктам требований нормативной документации, которые имеют значение для конкретного вида продукции.

Продукции, хранимой на складах, должны быть обеспечены условия сохранности их технических характеристик. При непосредственном использовании должен быть выполнен повторный входной контроль в ограниченном объеме: проверка документации, визуальный контроль.

Организационные формы входного контроля базируются на существующих формах организации производственного процесса и предполагают участие, в зависимости от вида контролируемой продукции, следующих функциональных подразделений предприятия:

ОМТС — отдел материально-технического снабжения;

ОКО — отдел комплектации оборудования;

ОКС — отдел капитального строительства;

ОГМ — отдел главного механика;

ОТН — отдел технического надзора;

ОГЭ — отдел главного энергетика;

КИПиА — отдел контрольно-измерительных приборов;

ЛИиСТ — испытательные лаборатории, в том числе, неразрушающих методов контроля, и стенды для испытания оборудования и приборов;

РМП — ремонтно-механическое производство;

СМиО — склады материалов и оборудования;

ЮС — юридическая служба;

СВЭД — служба по внешнеэкономической деятельности;

ТПУ — технологические производства и установки.[19]

Варианты организации указанных подразделений, их административная подчиненность, и исполняемые функции на конкретном предприятии могут быть различны.

При разработке системы входного контроля предприятия следует учитывать, что возможности контроля разнообразной продукции ограничены, и следует пользоваться возможностями внешней приемки отдельных видов продукции непосредственно на предприятиях-изготовителях, особенно для сложной и с особыми требованиями продукции, что должно быть оговорено в договоре на поставку. Работы по входному контролю качества продукции могут быть переданы сервисным службам предприятия, независимым специализированным организациям или аттестованным лабораториям на основании договора.

При разработке функций (обязанностей) исполнителей следует также предусматривать контрольные сроки выполнения тех или иных видов работ по входному контролю.

Основной задачей входного контроля является предотвращение использования при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасном производственном объекте, материалов, комплектующих изделий и оборудования, не соответствующих требованиям нормативно-технической и конструкторской документации.

Входной контроль осуществляется по параметрам (требованиям) и методам, установленным в нормативно-технической и/или конструкторской документации на контролируемую продукцию и материалы, а также по протоколам согласования на поставляемые изделия.

На основании результатов входного контроля принимаются решения о пригодности изделий к эксплуатации либо их отбраковке с предъявлением претензий к поставщику или транспортным организациям.

Технологическими задачами входного контроля поступающей на предприятие продукции являются:

а) проверка наличия предусмотренной в НД сопроводительной документации (разрешений на применение, сертификатов соответствия для продукции подлежащей обязательной сертификации, сертификатов на материалы и комплектующие изделия, паспортов, инструкций, чертежей, комплектовочных ведомостей, упаковочных листов);

б) проверка полноты приведенных в сопроводительной документации данных на соответствие этих данных требованиям правил, стандартов, технических условий и требованиям конструкторской документации, особым требованиям, внесённым в договор на поставку продукции;

в) проверка комплектности поступивших материалов на соответствие договорам о поставке, упаковочным листам, комплектовочной ведомости и чертежам; проверка целостности упаковки и консервации;

г) проверка наличия заводской маркировки и ее соответствие данным сертификата или паспорта на изделие, а также требованиям государственных или отраслевых стандартов;

д) проведение визуально-измерительного контроля материалов и изделий с целью выявления возможных поверхностных дефектов, повреждений, а также проверки соответствия геометрических размеров и отклонений формы требованиям НД и договорам на поставку;

е) проверка свойств материалов и деталей, удостоверенных в документе о качестве, методами неразрушающего и разрушающего контроля в объемах статистически достоверной выборки или арбитражной выборки согласно ГОСТ, ТУ или другой НД;

ж) оформление результатов входного контроля и передача заинтересованным службам и подразделениям предприятия информации о качестве материалов и изделий;

з) своевременное оформление соответствующих документов на материалы и изделия, имеющие дефекты, выявленные в процессе приемки и извещение поставщиков в установленные законом или договором (контрактом) сроки о несоответствии поставленных изделий или оборудования требованиям НД и применения к поставщикам санкций, предусмотренных договором;

и) контроль выдачи материалов и изделий требуемого качества для производства работ;

к) накопление данных о фактическом уровне качества получаемой продукции, разработка на этой основе предложений по его повышению и, при необходимости, пересмотр требований нормативной документации или предложений о выборе поставщиков;

л) периодический контроль за соблюдением правил хранения продукции и проведением погрузочно-разгрузочных работ;

м) регистрация и хранение результатов входного контроля.

Организационные формы входного контроля должны ориентироваться на минимизацию документооборота и, по возможности, на использование при подготовке, обработке и хранении документов входного контроля компьютерных технологий.

При входном контроле используются как общепринятые документы (акты приемки по количеству и качеству продукции, журналы складского учета, учетные карточки складов, товарно-транспортные накладные на перемещение грузов, заключения по испытаниям изделий), так и вновь вводимые (технические требования, карта входного контроля, маршрутная карта перемещения образцов для испытаний качества продукции).

При отсутствии на предприятии административно выделенной службы входного контроля, выполнение функций и задач входного контроля возлагается на постоянно действующую комиссию, состав которой формируется приказом по предприятию.

При необходимости в работу комиссии включаются специалисты ОГЭ, специалисты КИПиА, незаинтересованное лицо (представитель сторонней организации), представители других служб предприятия, представитель поставщика, если это оговорено контрактом.

Для инструментальной оценки качества продукции, поступающей на предприятие, к работам по входному контролю подключаются подразделения предприятия или сторонние организации, способные выполнить необходимые работы: визуально-измерительный контроль, неразрушающий контроль, химический и спектральный анализ металла, механические испытания, металловедческие и коррозионные испытания, испытания сварочных материалов, испытания оборудования и приборов на стендах.

Для обеспечения надлежащего уровня входного контроля подготовка к нему должна выполняться на стадии формирования отделами, цехами (технологическими установками) предприятия заявок на необходимые материалы, изделия и оборудование. Из цеховых заявок ОГМ формирует сводную заявку, учитывающую технические требования отдельных заявителей. Основой для формирования технических требований к материалам, изделиям или оборудованию являются ГОСТ, ТУ, требования технических условий на оборудование, требования правил Ростехнадзора по устройству и безопасной эксплуатации соответствующей продукции, требования проектной или ремонтной документации и другая нормативная документация. В ряде случаев возможно предъявление более жестких требований к продукции, чем это обусловлено нормативной документацией. При разработке технических требований следует иметь ввиду, что большинство стандартов и других нормативных документов имеют иерархическую систему построения, поскольку они имеют в тексте ссылки на другие документы.

При обобщении цеховых заявок и формировании заказа предприятия (ОГМ, ОКО), а также на стадии юридической подготовки договоров (контрактов) на поставку технические требования должны быть включены в договор как его неотъемлемая часть. На этой же стадии целесообразно составить карту входного контроля с указанием контролируемых параметров. После проведения согласований с поставщиком продукции и оформления договора на поставку, Технические требования и Карта входного контроля передаются службам приемки продукции (ОМТС, ОКО, ОКС).

В ряде случаев, в договор (контракт) следует вводить требование к поставщику о приемке продукции заказчиком непосредственно на производстве поставщика либо о присутствии поставщика при приемке продукции заказчиком. Особенно это касается сложного и ответственного оборудования, изделий с повышенными или особыми требованиями и случаев, когда отсутствуют надлежащие средства контроля. При этом процедура входного контроля должна быть согласована с поставщиком при заключении договора.

На стадии приемки продукции по качеству председатель комиссии по входному контролю вызывает представителей технических служб предприятия, которые на основании карты входного контроля и технических требований выполняют необходимый объем работ, включая определение необходимой представительной выборки из поступившей партии изделий, разметку мест контроля и вырезки образцов для необходимых испытаний или исследований, составляют маршрутную карту контроля продукции, в которой указываются цеха, участки, службы предприятия, осуществляющие вырезку заготовок под образцы (РМП), изготовление и маркировку образцов, испытания и исследование образцов (лаборатории), а также, куда должны быть возвращены контролируемые изделия после вырезки заготовок или образцов, после стендовых испытаний (на склад, на восстановление, списание или другие нужды). Маршрутная карта контроля служит целям организации и отслеживания прохождения процедуры входного контроля конкретной партии продукции.

Продукция, поступающая на вырезку заготовок и образцов, а также образцы для испытаний регистрируется в журналах поступления образцов входного контроля соответствующего подразделения-исполнителя. В журналах отмечается регистрационный номер продукции, характер задания, маркировка испытуемых образцов и конечные результаты (выводы) работы.

На выполнение типовых работ по вырезке и исследованию образцов подразделения-исполнители должны иметь соответствующие инструкции. Основой для разработки инструкций и формуляров по выполнению того или иного вида работ и выдаче заключений служат соответствующие ГОСТ, ТУ и другие нормативные документы с учетом особенностей наличного на предприятии оборудования и приборов.

Результаты визуально-измерительного контроля и испытания образцов вносятся в карту входного контроля с подписями исполнителей. После сверки данных входного контроля с данными технических требований комиссия принимает решение о соответствии/несоответствии продукции техническим требованиям. В случае соответствия продукции на сертификате (паспорте) продукции проставляется знак или штамп «Входной контроль пройден» с подписью председателя комиссии, делается соответствующая пометка в учетной карточке по выдаче продукции. Выдача продукции со складов в подразделения предприятия по товарно-транспортным накладным производится только в маркированном виде и в комплекте с сертификатом качества продукции или паспорта на продукцию поставщика. В случае несоответствия продукции данным технических требований комиссией по входному контролю составляется обоснованный акт о приемке продукции по качеству, который направляется руководству предприятия для принятия решений о предъявлении юридически обоснованных претензий или рекламации к поставщику.

Рисунок 1.1 Блок-схема операций входного контроля продукции (рекомендуемая)

— в случае несоответствия продукции данным технических требований комиссией по входному контролю составляется обоснованный акт о приемке продукции по качеству, который направляется руководству предприятия для принятия решений о предъявлении юридически обоснованных претензий или рекламации к поставщику;

-в случае несогласия поставщика с результатами входного контроля заказчика создаётся комиссия в расширенном составе с обязательным присутствием представителя предприятия поставщика. В необходимых случаях проводятся арбитражные испытания продукции;

-в случае устранения изготовителем обнаруженных дефектов и проведения дополнительного контроля продукция может быть принята;

-полученная подразделениями предприятия со складов продукция должна регистрироваться в учетных карточках материалов и изделий подразделения вместе сертификатом качества продукции и храниться с соблюдением правил хранения продукции соответствующего вида в условиях, не допускающих пересортицы. Выдача продукции для изготовления изделий, проведения ремонтных или монтажных работ производится только после сверки данных сертификата с требованиями технической документации на производство работ. Аналогичное требование должно быть выполнено и сторонними организациями, выполняющими работы на объектах предприятия со своими материалами и изделиями;

— по завершению работ по входному контролю карта входного контроля, технические требования и маршрутная карта остаются на хранении в подразделении, выполнявшего приемку продукции.

Источник: studbooks.net