В статье перечислены основные этапы проектирования и технологического процесса восстановления дорожных одежд автомобильных дорог методом холодной регенерации на месте. Выделены ключевые моменты, определяющие экономическую и эксплуатационную выгодность применения технологии, долговечность получаемого покрытия (или основания) дорожной одежды. Отдельно разобраны этапы предпроектных изысканий существующего покрытия дорожной одежды, используемой в качестве исходного материала для проектирования асфальтогранулобетонной смеси, и последовательность подбора вяжущего (органического, неорганического или комплексного) в соответствии с полученными исходными данными.

Традиционная методика ремонта покрытий дорожных одежд на данном этапе развития автомобильно-дорожного строительства все меньше соответствует запросам современной инфраструктурной политики государства. Существенный экологический вред технологии, при которой предусматривается демонтаж несоответствующего эксплуатационным характеристикам покрытия автомобильной дороги, с необходимостью ее утилизации, а также материалоемкое и дорогостоящее устройство новых слоев покрытия взамен демонтированных – не в полной мере удовлетворяет сегодняшнему стремлению к безотходности и снижению наносимого вреда экологии. Решением данной проблемы может стать технология холодного восстановления дорожных одежд методом ресайклинга покрытия с последующим устройством слоев износа, которая представляет одновременно экономическую и экологическую ценность.

Самые мощные дорожно-строительные машины. Ресайклер WR 240.

Между тем холодный ресайклинг также не лишен недостатков. Неправильный или недостаточный учет исходных данных (состава и состояния восстанавливаемой дорожной одежды, причин и видов возникших деформаций, особенностей климатических и гидрологических факторов) может стать препятствием для достижения требуемого результата. Подбор неактуальных исходным данным вяжущих компонентов будущей асфальтогранулобетонной смеси могут привести к получению неудовлетворительных, требуемым условиям движения, физико-механическим свойств.

Современная технология ремонта при помощи холодного ресайклинга заключается в нескольких простых этапах:

Проектные работы:

- Предпостроечная оценка исходного материала (существующей дорожной одежды)

- Проектирование асфальтогранулобетонной смеси удовлетворяющей требуемым условиям движения

Строительные работы:

- Подготовительные работы

- Основной технологический процесс ресайклинга существующего покрытия при помощи дорожного ресайклера: измельчение исходного материала дорожной одежды, внедрение специально подобранного вяжущего и скелетных добавок (при необходимости)

- Уплотнение асфальтогранулобетонной смеси

- Устройство слоев износа или перекрывающих слоев покрытия.

Из озвученного выше видно, что в сущности строительный процесс при должной организации не представляет особых трудностей и не является причиной возможного неудовлетворительного результата применения технологии. В свою очередь процесс проектирования представляет сложность, так как не поддается типизации, требует учета множества различных факторов и достаточно наукоемок.

Системы автоматического нивелирования Trimble 3D в дорожном строительстве: установка и работа

Проведение предпостроечной оценки исходного материала дорожной одежды и условий ее эксплуатации.

На данном этапе необходимо установить тип дорожной одежды по капитальности, конструктивный состав слоев по всей глубине и в частности по пакету асфальтобетонных слоев. Определить дефекты и причины их появления. Важно ответить на вопрос являются ли возникшие дефекты следствием износа слоев дорожной одежды или причина состоит в неудовлетворительном состоянии земляного полотна. На данном этапе ответ на этот вопрос поможет принять решение о целесообразности использования технологии на объекте в целом.

Технология эффективно устраняет следующие дефекты покрытия: колейность, износ, трещины, старение вяжущего, шелушение каменного материала.

Для последующего проектирования важно определить зоны проведения предыдущего текущего ремонта и сегментировать автомобильную дорогу на участки с однородными характеристиками дорожной одежды, что в последствии поможет правильно назначить требуемые вводимые элементы (пропорции и состав вяжущего и скелетные добавки) для каждого участка в отдельности.

Анализ существующей конструкции дорожной одежды заключается в определении однородности асфальтобетонных слоев покрытия, гранулометрического состава каменных материалов, применяемых в данной дорожной одежде, качества каменного материала, для установления его пригодности к восстановлению и соответствию текущим дорожным условиям.

К минусам технологии можно отнести большой объем предпостроечных работ, заключающийся в детальном изучении «истории» дорожной одежды. Ввиду дороговизны эксплуатируемых технических средств технология выгодна на больших объемах, что влечет за собой изменение исходных данных на каждом участке и увеличение объема дополнительных изысканий. Цена ошибки на данном этапе состоит в воспроизведении дефектов дорожной одежды.

Подбор применяемых вяжущих. Виды вяжущих. Преимущества и недостатки.

В зависимости от вводимого вяжущего при приготовлении асфальтогранулобетонных смесей в соответствии с [1] подразделяют на типы. Из предложенных рекомендациями типов можно выделить 3 основные группы АГБ смесей:

- С органическим вяжущим (битумная эмульсия, вспененный битум, разогретый битум)

- С минеральным вяжущим (в основном известью или цементом)

- С комплексным вяжущим (в основном битумная эмульсия и цемент)

Каждый из типов вяжущих обладает рядом ограничений которые следует учитывать при проектировании конструкций дорожной одежды с применение асфальтогранулобетона.

Минеральный вяжущие: известь, цемент, гранулированные шлаки, фосфорные шлаки, бокситовые шламы, нефелиновые шламы, малоактивные золы.

К минусам минеральных вяжущих относят появление усадочных и температурных трещин, относительную конкурентов низкую морозостойкость, высокие трудозатраты на последующий ремонт покрытия, необходимость в технологическом перерыве после устройства конструктивного слоя.

Органические вяжущие: к недостаткам относят более низкую прочность получаемого материала по сравнению с минеральными и комплексными вяжущими, чувствительность к изменениям температуры, высокая пластичность асфальтогранулобетона.

Комплексные вяжущие: является компромиссом и сочетает в себе характеристики минеральных и органических вяжущих в различных пропорциях.

Подбор вяжущего детально описан в рекомендациях [1]. При грамотном комбинировании свойств вяжущего с исходным материалом дорожной одежды можно получить экономичную и прочную асфальтогранулобетонную конструкцию.

Например, добавка битума позволит устранить излишнюю жесткость состарившегося пленочного битума исходных слоев, экранирует обнажившиеся в процессе фрезерования поверхности каменного материала, обеспечит сцепление дисперсных материалов. Цемент, образуя цементный камень, армирует битумную пленку и заполняет межзерновое пространство, формирует кристаллические связи с минеральной составляющей исходного покрытия. Применение вяжущих в комплексе позволит получить наиболее технологическую АГБ-смесь, наиболее устойчивую к колееобразованию и менее подверженную воздействию климатических факторов при ее устройстве.

Практическое подтверждение важности детальных предпроектных изысканий можно отследить по материалам опытного участка, рассмотренного в [2] на автомобильной дороге Тюмень-Омск, где производились работы по холодной регенерации на месте с применением фрезы WR 2500 немецкой машиностроительной компании Wirtgen.

Работы проводились на дороге с существующей асфальтобетонной конструкцией покрытия (включая участки как с горячим асфальтобетоном, так и с холодным). Выявленные дефекты – колея, наплывы. В процессе изысканий был установлен тип дорожной одежды и ее физико-механические характеристики. В работу были приняты два типа асфальтогранулобетонной смесей в связи с различающимися по характеристикам участкам в рамках одного объекта.

Состав №1 – асфальтогранулят 100%, вязкий битум во вспененном состоянии 2% по массе АГБ.

Состав №2 – асфальтогранулят 100%, разжиженный битум 2,24% по массе АГБ.

Состав №1 показал неудовлетворительный результат в виду неполного обволакивания материала АГ и трудно уплотнялся. Состав №2 полностью удовлетворил физико-механические и эксплуатационные требования.

Участки с наиболее деформированным покрытием устраивались из смеси третьего типа в составе которой присутствовал стабилизатор в виде портландцемента марки М400 3-6% по массе асфальтогранулята. Эмпирически было установлено оптимальное водоцементное соотношение В/Ц 0.4. При этом была достигнута прочность равная 3.0 МПа.

Выводы

Не смотря на прогрессивность метода холодной регенерации и его явную экономичность и экологичность, данная технология на сегодняшний день применяется достаточно редко. В отечественном сегменте не существует единых алгоритмов и технологий конструирования асфальтогранулобетонных смесей, а большая подверженность внешним условиям среды и неоднородность существующих дорожных одежд ограничивает его применение. При корректном учете исходных данных, грамотном подборе вяжущего на основе правильно проведенных лабораторных испытаний на всех типах получаемого асфальтогранулята, сегодня мы имеем возможно для наработки позитивного опыта применения технологии холодного ресайклинга, которая способна показывать достойный результат при минимальных издержках.

Источник: apni.ru

Ремонт и реконструкция асфальтобетонных покрытий методом холодного ресайклинга

Евстегнеева, В. Н. Ремонт и реконструкция асфальтобетонных покрытий методом холодного ресайклинга / В. Н. Евстегнеева, В. Г. Степанец. — Текст : непосредственный // Молодой ученый. — 2017. — № 38 (172). — С. 21-28. — URL: https://moluch.ru/archive/172/45732/ (дата обращения: 18.10.2022).

Автомобильная дорога при эксплуатации теряет свои транспортно-эксплуатационные свойства, уменьшается прочность и ухудшается ровность покрытия, все это ведет к созданию аварийной ситуации на дорогах.

Для решения данной проблемы в области дорожного строительства наряду с традиционными методами ремонта и реконструкции автомобильных дорог появились принципиально новые технологии, отвечающие современным требованиям дорожной науки, постоянно возрастающей интенсивности движения, основанные на последних достижениях науки и техники.

Одной из таких технологий, позволяющих выполнить ремонт или реконструкцию автомобильных дорог является технология по методу холодного ресайклинга.

Задачей холодного ресайклинга является восстановление верхнего слоя дорожной одежды с использованием материала полученного от разборки старого покрытия. Имеющиеся разрушения удаляются вместе со слоем асфальтобетона, а высота покрытия практически не изменяется, что позволяет использовать данный метод на городских дорогах, где увеличение вертикальных отметок нежелательно.

Главным преимуществом холодного ресайклинга перед традиционными способами ремонта дорог, является значительная экономия средств на дорожно-строительных материалах. При традиционной технологии разрушенное покрытие фрезеруется, после чего производится укладка дополнительных слоев из асфальтобетонной смеси. После фрезерования остается асфальтовый гранулят, область применения которого значительно ограничена. Холодный ресайклинг же, позволяет использовать весь материал от разборки покрытия для устройства регенерированного слоя. Регенерированный слой, полученный в результате ресайклинга обладает высокими прочностными характеристиками, что позволяет сэкономить на толщине асфальтобетонного покрытия.

Поэтому в условиях постоянного увеличения дефицита и стоимости дорожно-строительных материалов при реконструкции или ремонте дорог, метод холодного ресайклинга наиболее рентабельный.

Рассматриваемая технология включает в себя ряд операций, одна из основных — измельчение покрытия посредством холодного фрезерования, в результате чего образуется асфальтобетонный гранулят (АГ). В полученный асфальтобетонный гранулят (АГ) вводят необходимые компоненты, такие как: скелетный материал, вяжущее, вода и минеральный порошок, затем происходит смешивание всех компонентов с получением асфальтогранулобетонной смеси (АГБ-смеси), ее распределение в виде конструктивного слоя и уплотнение.

Уложенная, уплотненная и полностью сформированная АГБ-смесь называется асфальтогранулобетон (АГБ).

Эта технология позволяет восстановить монолитность пакета асфальтобетонных слоев дорожной одежды на всю толщину или часть ее, без разогрева асфальтобетонного покрытия. Поверх регенерируемого слоя обычно укладывают одно- или двухслойное асфальтобетонное покрытие или устраивают поверхностную обработку.

Кроме того, разрушение старого покрытия позволяет ликвидировать источник возникновения новых отраженных трещин в вышеукладываемых слоях покрытия (копирование трещин), что неизбежно при традиционном методе усиления дорожной одежды.

В зависимости от вида нового вяжущего, вводимого в АГ при приготовлении АГБ-смесей, разделяют 6 типов:

тип А — без добавления вяжущего;

тип Э — с добавлением битумной эмульсии;

тип В — с добавлением вспененного битума;

тип Б — с добавлением разогретого битума;

тип М — с добавлением минерального вяжущего (чаще всего цемента или извести);

тип К — с добавлением комплексного вяжущего (чаще всего битумной эмульсии и цемента).

Физико-механические свойства смеси тип А определяются структурно-механическими свойствами АГ. Вследствие пониженной уплотняемости смеси, АГБ имеет высокую пористость (8–14 %) и низкую прочность. Преимуществом применения такого типа смеси является возможность открытия движения для транспортных средств сразу после уплотнения регенерируемого слоя.

Смесь типа Э наиболее технологична, ее чаще всего применяют для регенерации слоев, преимущественно состоящих из АГ. При применении такого типа смеси открытия движения возможно сразу после уплотнения регенерируемого слоя.

Прочностные свойства АГБ с добавлением минерального вяжущего значительно выше, чем у АГБ с добавлением органического вяжущего. Причем прочность в этом случае возрастает со временем.

Главным недостатком этого типа является то, что открытие движения возможно только после набора минимальной требуемой прочности.

Высоких прочностных качеств отремонтированных покрытий добиваются за счет использования смесей типа К. Данный тип подразумевает укрепление АГ комплексным вяжущим, т. е. укрепление материала одновременно минеральным и органическим вяжущими.

Применение комплексных вяжущих позволяет получить ряд преимуществ: предотвращает склонность смесей, приготовленных только с добавкой цемента, к трещинообразованию, а битумные эмульсии придают покрытию необходимую упругость. Применение этого типа смеси позволяет снизить толщину регенерированного слоя.

Показатели физико-механических свойств АГБ, в зависимости от категории автомобильной дороги и типа смеси, должны соответствовать указанным в таблице 1.

Физико-механические свойства АГБ-смеси

Наименование показателя

Нормы для категории автомобильной дороги

I-II

III

IV

для смесей типа

Э

М, К

В

Э

М, К

В

Б

Э

М, К

В

Б

А

1. Предел прочности при сжатии, не менее, МПа, при температуре 20 °С в возрасте:

Источник: moluch.ru

Полимерный стабилизатор грунта Парагон — дорожное строительство

Осуществляем консультирование, оказываем услуги по подбору состава грунтов и контролем внесения вяжущих веществ и стабилизаторов грунта!

Звоните инженеру Красуле Наталье Олеговне +7(910)742-68-72 , +7(4742)39-68-72 для консультаций по методике подбору и внесению добавок.

Полимерные стабилизаторы грунта уже давно зарекомендовали себя как надежные средства при строительстве и ремонте дорог методом холодного ресайклинга. Основой технологии холодного ресайклинга являются измельчение и перемешивание существующего дорожного покрытия, а в отдельных случаях и основания, посредством фрезерования и введения в образовавшийся материал нового инертного материала заданной фракции (для создания оптимальной смеси), улучшающих добавок в виде отдельных вяжущих или комбинированных вяжущих материалов. Для улучшения же таких характеристик, как трещиностойкость, морозостойкость, сопротивление сжатию, водостойкость, водонепроницаемость используют полимерный стабилизатор.

Что такое Парагон?

Стабилизатор грунтов «Парагон М10+50» является материалом нового поколения, обладает высокой технологичностью применения. Он отлично противостоит агрессивным средам и относится к технологиям GREEN LINE, являясь совершенно экологически безопасными для здоровья людей и окружающей среды.

Использование «Парагон М10+50» позволяет полностью отказаться от органических вяжущих в виде битумных эмульсий или вспененного битума или любых других горячих битумов. При этом укрепленная органоминеральная смесь имеет более высокие показатели физико-механических характеристик.

Количество применяемого стабилизатора зависит как от конечного использования обрабатываемого слоя грунта, так и от комбинации любых других компонентов при смешивании грунтов. Расход применяемого стабилизатора может варьироваться и составлять от 0,2% до 0,5% относительно массы укрепляемого грунта. На это влияют многие факторы: гранулометрический состав асфальтогранулята, остаточный процент старого битума в щебне асфальтогранулята, количество минерального вяжущего.

Преимущества

Ресайклинг с использованием стабилизатора «Парагон М10+50» приводит к ряду преимуществ:

- сокращение стоимости дорожно-строительных и ремонтных работ за счет повторного использования материалов уже существующего дорожного полотна. При этом уменьшаются и затраты на транспортировку дополнительных материалов;

- уменьшение количества техники принимающей участие в проведении дорожных работ;

- сокращение сроков строительства и ремонта (расчетная производительность составляет до 2000 – 4000 кв.м. в смену при благоприятных погодных условиях и соблюдении графика работ);

- увеличение межремонтных сроков при эксплуатации дорог благодаря улучшенным показателям по морозостойкости, трещиностойкости, сопротивление сжатию, водостойкости комплексно укрепленных слоев дорог и аэродромов;

- кардинальное уменьшение загрязнения и разрушения окружающей среды за счет использования вторичных материалов: следовательно, возникает отсутствие необходимости в площадках и отвалах для большого количества привозимых материалов.

В приведенной ниже таблице сравниваются физико-механические показатели образцов из асфальтогранулобетонных смесей во время различных испытаний. Видно, что прочность укрепленной грунтовой смеси после введения цемента и полимерного стабилизатора грунтов «Парагон 10+50» полностью соответствует нормативным требованиям. Кроме того, улучшаются деформационные характеристики укрепленного грунта.

| Предел прочности при сжатии Rсж, МПа, при температурах, 20С для образцов возрасте 7 суток не менее 2,0 | 2,24 | 4,21 | 3,86 |

| Предел прочности при сжатии Rсж, МПа, при температурах, 50С для образцов возрасте 7 суток не менее 0,7 | 0,86 | 1,82 | 1,74 |

| Коэффициент водостойкости не менее 0,6 | 0,65 | 0,94 | 0,89 |

| Водонасыщение по объему, %, не более 12 (III категория) и 14 (IV категория) | 10,7 | 6 | 6,2 |

Технологические операции при ремонте существующей дорожной одежды

- равномерное распределение по поверхности цемента;

- перемешивание асфальтобетонного слоя и нижележащих слоев оснований из песка/щебня заданной ресайклером толщиной с одновременным дозированием и внесением полимерного стабилизатора грунтов «Парагон М10+50»;

- планировка автогрейдером и уплотнение укрепленного нижнего слоя покрытия катками до заданной плотности;

- устройство покрытия из асфальтобетона.

Строительная техника

Современное дорожно-строительное оборудование (фрезы, стабилайзеры, ресайклеры, передвижные грунтосмесительные установки) позволяет эффективно проводить стабилизацию и укрепление грунтов непосредственно на месте на глубину (до 30 см) за один рабочий проход с большой точностью дозировки вносимых в грунт материалов. За ведущий механизм можно принять комплект машин фирмы Wirtgen, состоящий из ресайклера WR 2500 в комплекте со смесительной установкой WM 1000 для стабилизации грунта. Данное оборудование позволяет внести в обрабатываемый слой добавку Дорстаб посредством водного раствора с одновременным смешиванием грунта на заданную глубину (как правило, слоями от 15 до 30 см).

Осуществляем консультирование, оказываем услуги по подбору состава грунтов и контролем внесения вяжущих веществ и стабилизаторов грунта!

Звоните инженеру Красуле Наталье Олеговне +7(910)742-68-72 , +7(4742)39-68-72 для консультаций по методике подбору и внесению добавок.

Источник: cemdor.ru

О технологии стабилизации грунта

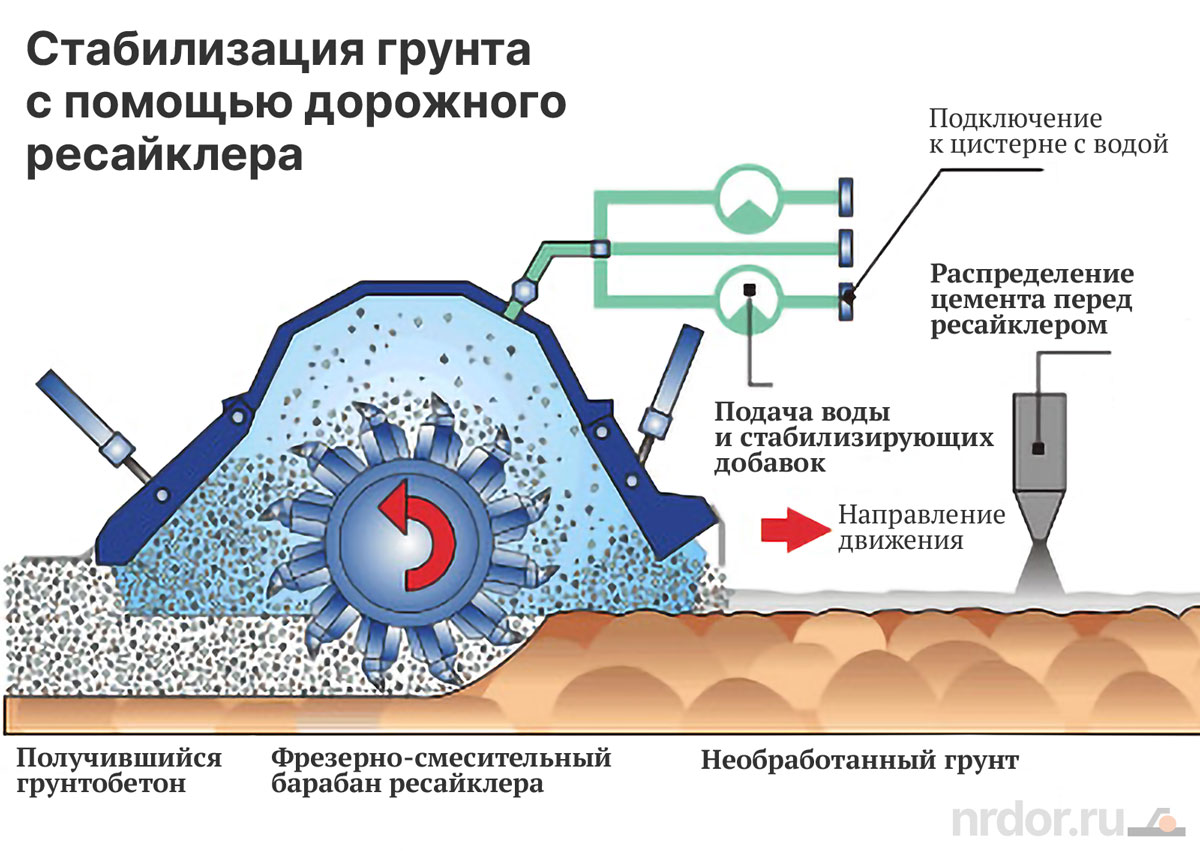

Технология стабилизации грунта имеет общий принцип работы с технологией холодного ресайклинга «на месте». В обоих случаях используется дорожный ресайклер.

Суть стабилизации грунта.

Метод позволяет модифицировать и использовать грунт, который уже находится на месте строительства дороги для устройства слоев дорожных оснований.

Результат.

При стабилизации получается морозостойкий слой верхнего или нижнего дорожного основания. На нижний обычно кладут другие слои основания, а на верхний — асфальтобетонный слой покрытия.

Качество.

Всегда можно получить качество дорожного основания, соответствующее характеристикам, которые были заложены в строительный проект. Это верно для любых категорий дорог. Здесь нет разницы между традиционным методом и стабилизацией грунта. Главное — четкое соблюдение технологического процесса.

Стоимость.

Стабилизация грунта уменьшает на 30–50% затраты на строительство дорог по сравнению с традиционным методом. Подробнее в статье «Когда выбирают ресайклинг и стабилизацию?». Чтобы полностью использовать экономический ресурс ресайклеров, операторы должны внимательно следить за их состоянием и правильно выполнять все рабочие процессы.

Применяем технологические процессы, которые одобрены самой организацией-производителем дорожных ресайклеров Wirtgen и международными дорожно-строительными организациями. Часть процессов улучшены и адаптированы для применения в России. Соблюдаем нормы российских ГОСТов, ОДМ и СТО.

Стабилизация грунта. Список стандартов и методических документов:

- ГОСТ 30491-2012 — Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства;

- ГОСТ 23558-94 — Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства;

- ОДМ 218.3.076-2016 — Методические рекомендации по подбору стабилизаторов грунтов и грунтовых смесей для дорожного строительства;

- ОДМ 218.3.119-2019 — Методические рекомендации по применению нежестких дорожных одежд с основаниями из укрепленных или обработанных вяжущими каменных материалов и грунтов;

- ОДМ 218.4.1.001-2020 — Методические рекомендации по применению в конструкции земляного полотна автомобильных дорог тяжелых (жирных) глин, укрепленных вяжущими материалами;

- ОДМ 218.1.004-2011 — Классификация стабилизаторов грунтов в дорожном строительстве;

- СТО 34666242.003-2017 — Смеси асфальтогранулобетонные и асфальтогранулобетон с добавками серии «Чимстон» для дорожного строительства;

- СТО НОСТРОЙ 2.25.29-2011 — Автомобильные дороги. Устройство оснований дорожных одежд.

Как работает стабилизация грунта

Дорожные ресайклеры играют центральную роль в применении технологии стабилизации грунта, а также технологии холодного ресайклинга «на месте». Главное отличие технологий в том, что стабилизация применяется при строительстве новых, а ресайклинг применяется при ремонте уже существующих дорог и площадок.

Главная особенность ресайклера.

Основным рабочим органом ресайклера является фрезерно-смесительный барабан, который находится в его основании. При движении ресайклера барабан работает по принципу холодной фрезы: разрезает и дробит попадающий в него материал. При холодном ресайклинге это старый асфальтобетон, при стабилизации — грунт. Вместе с этим барабан производит смешивание раздробленного материала с вяжущими добавками и водой. В зависимости от твердости переребатываемого асфальтобетона или грунта ресайклер может работать на глубину до 50 см.

Фрезерно-смесительный барабан дорожного ресайклера.

Источник фото: сайт Wirtgen.

В процессе стабилизации ресайклеры превращают существующий на месте строительства грунт в дорожное основание без необходимости его вывоза или замены. Принцип работы такой же, как и при ресайклинге: машина разбивает грунт и смешивает внутри фрезерно-смесительного барабана. Для улучшения характеристик добавляются цемент, известь и специальные химические стабилизирующие добавки. При нехватке твердых фракций добавляется щебень. Материал, который получают после прохода ресайклера и уплотнения дорожными катками, называется грунтобетон.

Схема работы фрезерно-смесительного барабана при стабилизации грунта.

Примеры слоев дорожной одежды при стабилизации грунта ресайклером.

Строительство дороги для фермерского хозяйства. Ниже пример основания, которое построено методом стабилизации грунта перед последующим устройством асфальтобетонного покрытия. Рязанская область.

До и после применения технологии стабилизации грунта.

Типичная группа техники для стабилизации грунта и холодного ресайклинга

Обзор техники, которая чаще всего используется в проектах по технологии холодного ресайклинга «на месте» читайте в статье «Вся техника для холодного ресайклинга «на месте» и стабилизации грунта».

Гарантия

При возникновении поломки, которую нельзя быстро устранить, заменим технику в течение 3 суток.

География

Работаем по всей России и в странах СНГ.

Оплата

Предоставляем возможность гибкой оплаты. План обсуждается индивидуально.

Мы оказываем полный комплекс услуг по сопровождению работ с применением технологий холодного ресайклинга и стабилизации грунта:

- Предоставляем дорожные ресайклеры и цементораспределители.

- Организуем доставку техники на ваш объект.

- Наши инженеры будут с вами на связи и помогут решить рабочие вопросы.

- Ремонтная бригада позаботится о том, чтобы техника пришла исправной.

- Операторы ресайклеров произведут необходимые работы на вашем объекте и проследят за рабочим состоянием машин, чтобы избежать остановок в работе.

Вы можете сосредоточиться на том, что важно для вас, а технологический процесс возьмем на себя мы.

Подробнее о компании ООО “Национальные ресурсы”. Расскажем о наших услугах, особенностях, ремонтной базе.

Вам ответит наш инженер Данил Витальевич в рабочие часы или указанное вами время в комментарии.

Источник: www.nrdor.ru