На основании теоретических исследований и данных, полученных ООО «ИСК «ПетроИнжиниринг» при оказании услуг сервисного сопровождения на площадях Западной Сибири, авторами разработано новое руководство по оценке износа долот типа PDC. Предлагаемый подход позволяет оценить поэлементно и в целом степень износа долота PDC и принять обоснованное решение о его дальнейшей эксплуатации, ремонтопригодности или утилизации.

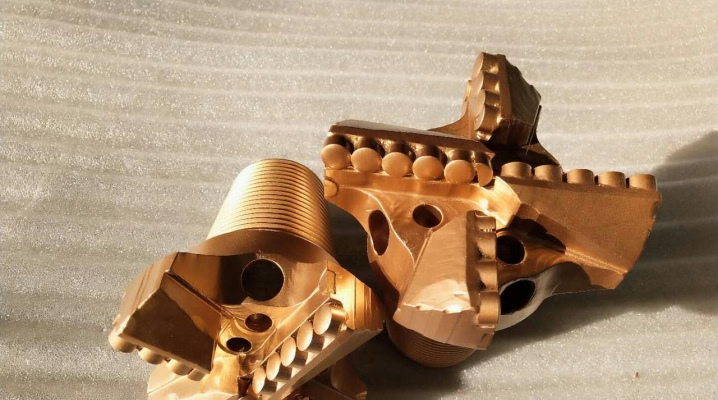

Москва, 17 авг — ИА Neftegaz.RU. В последние десятилетия при бурении скважин широкое применение получили безопорные долота с поликристаллическими алмазными резцами типа PDC. Учитывая высокую стоимость, достигающую 1,5 млн руб., и большую производительность (проходка на долото до 14 тыс. м) долот PDC и их существенную особенность – ремонтопригодность, разработано специальное руководство по визуальной оценке износа долот PDC. В руководстве на основе технико-экономических показателей все отрабатываемые долота по степени износа разделены на три группы: из пригодных для работы, нуждающихся в ремонте и утилизируемых.

Долото буровое алмазное PDC, алмазное долото БКВД АТП для бурения скважин

Сегодня для оценки износа долот PDC применяются коды ВНИИБТ [1] и IADC [2, 3]. Однако они не рассматривают ремонтопригодность долот и являются избыточными по содержанию, что затрудняет оператору принимать обоснованное решение о степени износа долота и дальнейшем его использовании.

При этом код ВНИИБТ (1978 г.) по аналогии с более ранним руководством AAODC [4, 5] был хронологически разработан для описания износа шарошечных долот и оказался малопригоден для характеристики износа долот PDC. Код IADC [2, 3] в редакции 1987 г., в основном, предназначен для производителей долот, совершенствующих свое изделие, а не для потребителей, которым важнее наиболее эффективно от работать инструмент в заданном геологическом разрезе и сложившихся технико-технологических условиях. Большое количество показателей основных и второстепенных видов износа, характеризующих состояние долота, вместе с отсутствием четких, понятных эксперту рекомендаций при принятии решения о пригодности долота к дальней шей работе затрудняет использование кода IADC для визуальной оценки износа долот в промысловых условиях. В частности, момент окончания отработки долота PDC по коду IADC является произвольным решением каждого оператора, который полагается не столько на полученные в результате осмотра многочисленные показатели износа, сколько на свой опыт, знания и интуицию.

Ниже представлено новое руководство по оценке износа долот типа PDC в промысловых условиях, которое разработано на основании визуальных наблюдений за износом более чем двухсот долот при оказании услуг сервисного сопровождения ООО «ИСК «ПетроИнжиниринг» на площадях Западной Сибири, анализа базы данных отработки (дефектоскопических актов, сметной документации по ремонту долот, карточек отработки долот) и существующих способов оценки износа долот. В руководстве также учтены мнения сотрудников различных компаний, занимающихся отработкой, производством и/или ремонтом долот PDC.

КАК ОНИ ЭТО ДЕЛАЮТ? Буровое долото PDC. Секреты изготовления.

Технико-экономический анализ перечисленных выше исходных данных показал, что по состоянию все отрабатываемые долота можно распределить в три области посте пени износа: пригодные для работы, нуждающиеся в ремонте и утилизируемые (табл. 1). Положение границ области ремонтопригодных долот найдено на основе экономических расчетов рентабельности их ремонта.

Левая граница области выбрана так, чтобы стоимость ремонта не превышала 20 – 30% от стоимости нового долота при сохранении механических показателей отработки отремонтированного долота на уровне нового. Правая – обусловлена тем, что начиная с некоторого состояния долота, износ его прогрессирует особенно быстро, в результате чего стоимость ремонта достигает стоимости нового долота. Таким образом, при визуальной оценке состояния долот PDC необходимо различать три основные области износа с двумя границами области износа ремонтопригодных долот (табл. 1).

Экономические оценки границ области ремонтопригодных долот в табл. 1 коррелируются с их технически ми характеристиками. Опишем последние подробнее.

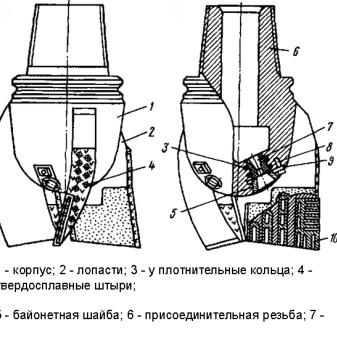

Осмотр отрабатываемых долот на буровой показал, что следует регистрировать износ пяти основных эле ментов, указанных в порядке частоты их влияния на итоговую оценку износа всего долота: резцов, посадочных гнезд под них, узлов промывочных насадок, диаметра долота, присоединительной резьбы.

Исходя из опыта отработки и ремонта долот ООО «ИСК «ПетроИнжиниринг», рассмотрим технологические характеристики левой и правой границ области ремонтопригодности элементов, которые необходимо учитывать при описании износа отдельных элементов, их совокупности и всего долота PDC.

1. Износ резцов.

- во-первых, износ вооружения долота определяет наличие перекрытия забоя скважины резцами, что не обходимо для успешного углубления;

- во-вторых, замена поврежденных резцов – наиболее затратная часть ремонта;

- в-третьих, износ периферийных резцов определяет сохранение калибрующего диаметра;

- в-четвертых, описание износа вооружения – один из наиболее трудоемких этапов оценки износа долота, так как требует рассмотрения отдельных резцов, всей их совокупности и подсчета числа поврежденных резцов.

Любое заметное при осмотре повреждение резца вне зависимости от степени и особенностей из носа достаточно, чтобы отнести такой резец к области элементов, нуждающихся в ремонте.

Чтобы признать долото не пригодным для дальнейшей работы, мало одного или нескольких частично изношенных резцов. Следует рассматривать совокупность всех резцов, которая определяет левую границу области ремонтопригодности долота. Если долото имеет более 60% поврежденных резцов от всей совокупности резцов, участвующих в разрушении породы, то отработку долота необходимо завершить и на основании оценки износа других элементов долота принимать решение об отправке долота в ремонт или его утилизации. При эксплуатации долот с менее чем 40% целых резцов резко па дают механические показатели отработки долота и возрастает интенсивность износа других элементов долота вплоть до их полного износа, когда ремонт долота нецелесообразен. Следует отметить, что независимо от износа остальных элементов правую границу области ремонтопригодных долот лишь по износу резцов выявить не удалось.

2. Износ посадочных гнезд под резцы.

Возможность замены резца при ремонте определяется не степенью изношенности собственно резца, а целостностью посадочного гнезда под него в корпусе долота, которое можно охарактеризовать долей поврежденной поверхности гнезда. Поэтому если поверхность посадочного гнезда еще полностью прикрыта телом резца, корпусом и наплавочным материалом, то гнездо следует признать неизношенным (рис. 1а).

Отмеченное при осмотре повреждение поверхности посадочного гнезда в пределах от 1/10 (т.е. заметного) до 1/2 начальной площади поверхности достаточно, чтобы считать такое гнездо ремонтопригодным, так как при этом еще возможна установка нового резца. На рис. 1б и 1в приведены схемы характерной частичной утраты поверхности посадочного гнезда под резец вместе с потерянной частью тела резца или разрушенного наплавочного материала, защищающего посадочное гнездо.

Таким образом, левой границей ремонтопригодной области долота по всей совокупности посадочных гнезд под резцы является разрушение на 1/10 и более поверхности хотя бы одного посадочного гнезда. В этом случае отработку долота необходимо завершить и на основании оценки износа других элементов долота принимать решение об отправке долота в ремонт или его утилизации. Вместе с тем следует отметить, что обнажение и разрушение поверхности гнезда обычно происходят одновременно. В редких случаях, если заметная часть поверхности гнезда обнажена, но не разрушена, такое гнездо следует также считать ремонтопригодным.

При утрате более половины поверхности посадочного гнезда (рис. 1г) оно считается не подлежащим восстановлению, так как в этом случае затруднительно сохранить первоначальную направляющую базу для ориентации резца при его замене. Поэтому правой границей ремонтопригодной области, отделяющей ее от области полного износа по всей совокупности посадочных гнезд под резцы, является утрата хотя бы у одного посадочного гнезда более 50% поверхности. В этом случае отработку долота необходимо завершить и отправить его на утилизацию независимо от состояния других элементов долота.

3. Износ узлов промывочных насадок.

При отработке долота следует контролировать наличие промывочных насадок и отсутствие сквозных размывов корпуса. При размыве корпуса или потере хотя бы одной промывочной насадки снижается перепад давления в долоте, уменьшается скорость истечения промывочной жидкости и ухудшается очистка долота и забоя. Поэтому если насад ка остается на своем месте и не размыт корпус вокруг нее, то узел промывки следует считать неизношенным. Под сквозным размытием корпуса понимается образование в корпусе отверстий помимо промывочных каналов.

Потери промывочной насадки достаточно, чтобы считать узел насадки нуждающимся в ремонте. Поэтому левой границей ремонтопригодной области износа долота по узлам промывочных насадок служит утрата хотя бы одной насадки без сквозного размыва корпуса долота вокруг нее. В этом случае отработку долота не обходимо завершить и на основании оценки износа других элементов долота принимать решение об отправке долота в ремонт или его утилизации.

При выпадении насадки и сквозном размыве диаметра первоначального отверстия под нее на 4 мм и более узел не подлежит восстановлению и характеризует правую границу ремонтопригодной области долота по всей совокупности узлов промывочных насадок.

4. Износ долота по диаметру.

Для оценки износа долот по диаметру удобно использовать набор из двух специально изготовленных калибрующих колец с диаметрами меньшими, чем номинальный диаметр долота. Диаметры первого и второго калибрующих колец выбираются для каждого региона исходя из геологических особенностей разреза, жесткости компоновки низа бурильной колонны (КНБК), траектории скважины и с учетом планируемых при бурении технико-технологических мероприятий. Например, на месторождениях Западной Сибири успешно применяются кольца меньше номинального диаметра долота – на 1% у первого и 2% у второго калибрующего кольца.

Если через долото не проходит калибрующее кольцо №1, то долото признается неизношенным по диаметру. Прохождение кольца №1 и непрохождение кольца №2 характеризуют область долот, пригодных для ремонта. В этом случае отработку долота необходимо за вершить и на основании оценки износа других элементов долота принимать решение об отправке долота в ремонт или его утилизации.

При прохождении калибрующего кольца №2 через долото его диаметр считается окончательно потерянным и не подлежащим восстановлению. Этот износ долота по диаметру соответствует правой границе ремонтопригодной области, при которой отработку долота необходимо завершить и рекомендовать утилизировать его независимо от состояния других элементов.

5. Износ присоединительной резьбы долота.

Для оценки ее износа следует применять инструкцию по эксплуатации бурильных труб [6], согласно которой степень износа замковой резьбы определяется величиной натяга «Н» – расстоянием между упорным торцом контролируемого долота и шаблоном (в виде ответной замковой детали, изготовленной по ГОСТ 5286-75). Для определения натяга «Н» также могут быть использованы специальные калибры для замковой резьбы [7].

Если все нитки резьбы выглядят целыми, нет очевидных грубых механических повреждений, натяг «Н» в пределах нормы и не было зафиксировано повреждений резьбы долота при сборке и разборке КНБК, то резьба считается неизношенной.

Любое повреждение резьбы, не позволяющее навинтить долото, или отклонение расстояния «Н» от нормы являются достаточными условиями, чтобы считать при соединительную резьбу не пригодной для дальнейшей работы долота и лежащей в ремонтопригодной области по резьбе, в которой отработку долота необходимо завершить и с учетом износа других элементов долота принять решение об отправке долота в ремонт или его утилизации. Следует отметить, что повреждения резьбы встречаются редко.

В условиях буровой граница полного износа долот по резьбе не выявлена. Все изношенные резьбовые соединения удалось отремонтировать. В табл. 2 сведены области и границы износа элементов и в целом долота PDC.

При визуальном осмотре все результаты наблюдений заносятся в ведомость описания осмотра износа элементов и всего долота PDC (табл. 3), причем в зависимости от нахождения элементов и их совокупностей в соответствующей области износа им присваиваются следующие значения кода: неизношенный – 0; ремонтопригодный – 1; не подлежащий восстановлению – 2.

- определить первую лопасть на долоте, исходя из того, что резец первой лопасти расположен ближе других к оси долота;

- последовательно проверить состояние каждого резца первой лопасти от центрального резца до крайнего калибрующего. Каждому резцу присвоить одну из двух возможных для данного элемента областей износа: неизношенный или ремонтопригодный;

- последовательно проверить состояние каждого посадочного гнезда под резец на первой лопасти от центрального резца до крайнего калибрующего. Каждому посадочному гнезду присвоить одну из трех возможных областей износа: неизношенное, ремонтопригодное или не подлежащее восстановлению;

- повторить оценку износа резцов и гнезд под резцы на всех оставшихся лопастях, двигаясь по часовой стрелке;

- подсчитать общее количество резцов на долоте и количество ремонтопригодных, вычислить процент ремонтопригодных резцов, оценить износ долота по всей совокупности резцов;

- определить наличие ремонтопригодных и не подлежащих восстановлению посадочных гнезд под резцы, оценить износ долота по всей совокупности посадочных гнезд;

- пронумеровать промывочные узлы. Номера узлов промывки присваиваются при последовательном рассмотрении пространств между лопастями, двигаясь по часовой стрелке от первой лопасти. В пространстве между первой и второй лопастью первой нумеруется самая близкая к центру долота насад ка, если несколько насадок одинаково удалены от центра долота, то они нумеруются последовательно по часовой стрелке. После завершения нумерации насадок первого межлопастного пространства переходят к нумерации насадок следующего и т.д.;

- проверить состояние насадок на долоте. Определить количество потерянных насадок, степень размытия диаметра первоначальных отверстий под насадки, убедиться в отсутствии размытия корпуса долота, оценить износ долота по всей совокупности уз лов промывочных насадок;

- проверить диаметр долота первым калибрующим кольцом. В случае его прохождения проверить диаметр долота вторым калибрующим кольцом, оценить износ;

- осмотреть резьбовое соединение на наличие механических повреждений. Убедиться в целостности всех витков резьбы, проверить натяг «Н», оценить износ;

- на основе оценки износа пяти элементов долота и их совокупностей дать заключение о степени износа всего долота (I);

- записать итоговый код износа долота PDC в виде: Р I1 (%); Г I2 ; Н I3 ; Д I4 ; П I5 ;

- Оценка износа долот по кодам износа долот PDC по IADC:

- если I = 0, то рекомендуется дальнейшая отработка долота;

- если I = 1, то рекомендуется отправка долота в ремонт;

- если I = 2, то рекомендуется завершить отработку долота и утилизировать его.

Рассмотрим тестовый пример заполнения табл. 3. Опишем износ долота PDC 215,9 MS1643SS, которое имеет 4 лопасти с общим количеством резцов – 25 шт., диаметром 16 и 13 мм, 6 промывочных насадок, номинальный диаметр 215,9 мм, присоединительную резьбу З-117. На первой лопасти установлено 8 резцов, повреждены резцы №№ 2, 3, 6, 7 и 8, остальные целые.

Поверхность посадочного гнезда под резец № 3 частично утрачена менее чем наполовину (ремонтопригодное гнездо), остальные гнезда целые. На второй лопасти установлено 5 резцов, повреждены №№ 1, 2, 4 и 5; посадочные гнезда целые.

На третьей лопасти 7 резцов, повреждены №№ 3, 4, 6 и 7. Поверхность посадочного гнезда под резец № 3 полностью обнажена (выпал резец), есть повреждения, но утрачено менее половины поверхности гнезда (ремонтопригодное гнездо), остальные гнезда целые. На четвертой лопасти из пяти резцов повреждены №№ 3, 4 и 5; посадочные гнезда целые. Все промывочные насадки остались на своих местах, нет сквозных размывов корпуса долота. При проверке диаметра проходит калибрующее кольцо № 1, но не проходит калибрующее кольцо № 2. Присоединительная резьба целая, натяг по шаблону замковой резьбы З-117 Н = 17 мм (>15 мм, в пределах нормы).

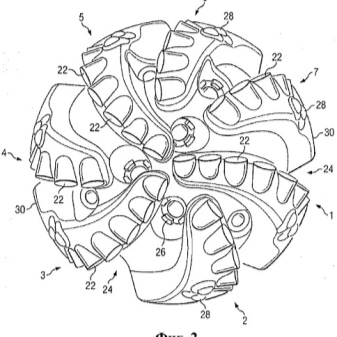

Схема износа долота на рис. 2 позволяет более наглядно представить состояние долота и его элементов, описанное в табл. 3. Временная последовательность из нескольких схем износа позволяет отследить динамику износа долота в процессе его отработки и проверить правильность описания износа долота оператором.

Источник neftegaz.ruPDC долота

Прежде всего алмазные PDC долота предназначены для бурения малогабаритными установками, когда при бурении шарошечным долотом нет возможности дать необходимую нагрузку. Давление подачи для PDC долот значительно меньше при сопоставимой или большей скорости вращения.

За счет отсутствия подвижных элементов у долот типа PDC в отличии от шарошечных отсутствует риск потери частей инструмента, а благодаря высокой износоустойчивости срок службы при полной нагрузке, в 3-5 раз больше.

Бурение PDC долотами возможно в породах от мягких до твердых и абразивных. Так как разрушение породы происходит режуще-истирающим методом, что гораздо эффективней, скорость проходки в мягких грунтах может быть выше более чем в 3 раза. Такой эффект достигается за счет конструкции и материалов режущего механизма.

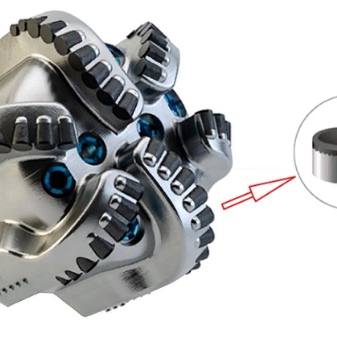

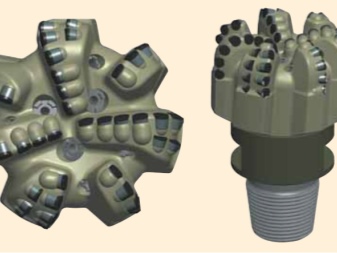

Конструкция

Резцы PDC долот обладают эффектом самозатачивания. Резцы на твердосплавной основе покрываются слоем поликристаллического алмаза толщиной от 0,5 до 5 мм. Твердосплавное основание изнашивается быстрее, чем поликристаллические алмазы и благодаря этому алмазное лезвие продолжает оставаться острым.

PDC долота бывают матричными и со стальным корпусом в зависимости от разбуриваемой породы и т.д. Как стальной корпус, так и матрица могут превосходить друг друга в отдельно взятом случае.

От корпуса так же зависит и способ крепления резцов. В матричном долоте резцы впаиваются в корпус с использованием обычного припоя. Для установки резцов в стальной корпус его нагревают до температуры около 440 С, после охлаждения резец надежно удерживается в корпусе.

Классификация PDC долот по IADC

Классификация алмазных долот и бурголовок по коду IADC (International Association of Drilling Contractors) — Международной ассоциации буровых подрядчиков.

Источник burenieinfo.ruОсобенности долот PDC

Буровой инструмент используется как в быту, при организации скважин, так и в промышленных масштабах, когда необходимо разбуривать горную породу.

Конструкция и назначение

В первую очередь алмазные PDC долота применяются для бурения компактными установками, когда при бурении шарошечным агрегатом нет возможности предоставить нужную нагрузку. Давление при подаче важно прикладывать при этом меньше при сравнимой или же большей скорости вращения.

Это буровое оснащение имеет действенный механизм разрушения горных пород. Само бурение выполняется впоследствии отбора керна. Возможно применять его для организации скважин.

За счет недоступности подвижных составляющих у долот рассматриваемого типа, если сравнивать с шарошечными, отсутствует риск того, что может потеряться часть инструмента, а все благодаря высочайшей износоустойчивости. При этом срок службы при абсолютной нагрузке больше в 3-5 раз.

Бурение обозначенным инвентарем вполне возможно в породах от податливых до жестких и даже абразивных. Принцип работы понять несложно, если вдуматься в конструктивные особенности установок. Так как разрушение породы наблюдается режуще-истирающим способом, что, собственно, значительно эффективней других методов, скорость проходки в податливых грунтах повыше. Этот показатель может превышать установленный при иных методах в 3 раза.

Подобный эффект достигается за счет особого корпуса и используемых материалов, из которых изготавливался режущий механизм.

Резцы этих долот могут самозатачиваться. Они же на твердосплавной базе покрываются слоем поликристаллического алмаза. Его толщина – 0,5-5 мм. Твердосплавное основание изнашивается скорее, чем поликристаллические алмазы, и от этого алмазное лезвие продолжает долгое время оставаться острым.

В зависимости от разбуриваемой породы долота данной группы могут быть:

- матричными;

- с корпусом из стали.

Металлический корпус и матрица имеют все шансы превосходить друг друга в некоторых моментах. От первого, например, зависит метод крепления режущих элементов. В матричном инструменте они же впаиваются в систему с применением простого припоя.

Для установки режущих элементов в сталь инструмент нагревают до температуры 440°С. После того как конструкция остывает, резец накрепко усаживается на свое место. Изготавливаются резцы в соответствии с ГОСТ. Расшифровка маркировки производится по коду IADC.

Плюсы и минусы

Обязательно стоит сказать о плюсах и минусах рассматриваемых изделий. Из преимуществ:

- устойчивость к износу;

- высокая эффективность в некоторых грунтах;

- нет подвижных элементов в конструкции;

- снижено давление подачи.

Но есть и существенные недостатки, о которых нужно упомянуть. Среди них:

- цена;

- нужно прикладывать больше энергии на один поворот долота.

Классификация и маркировка

Маркировка на описываемом инструменте представлена четырьмя символами, которые, в свою очередь, означают:

- корпус;

- какую породу может разбурить;

- структуру режущего элемента;

- профиль лопасти.

Типы корпуса:

- M – матричный;

- S – стальной;

- D – импрегнированный алмазный.

Породы:

- очень мягкие;

- мягкие;

- мягкие-средние;

- средние;

- средние-твердые;

- твердые;

- крепкие.

Структура

Независимо от обрабатываемой породы диаметры резцов могут быть:

Типоразмеры прописаны в ГОСТ, есть также бицентричные модели.

Профиль:

- рыбий хвост;

- короткий;

- средний;

- длинный.

Производители

Производство таких долот сегодня поставлено на широкую ногу. Особой популярностью пользуются Silver Bullet с плоским профилем.

Отличает такой инструмент высокая производительность. Сфера применения – пилотное бурение на горизонтально-направленных проектах. При использовании такого типа долота покрывается большая площадь. Прекрасно справляется агрегат с цементной пробкой и подходит для установки геотермального зонда.

Moto-Bit – еще один не менее востребованный бренд. Такие долота прекрасно справляются с задачей по работе с небольшим забойным двигателем. Широко применяются при организации скважин.

Когда необходимо работать с композитными пробками, советуют использовать долота Plugbuster. Их главная отличительная черта – особый профиль конусной формы, который был запатентован. Если сравнивать с другим похожим инструментом, этот дольше остается в скважине и может использоваться с большей скоростью вращения. Шлам получается маленького размера. Производится долото из никелевой легированной стали.

При бурении геотермальных скважин нередко применяют долота Mudbug, которые считаются универсальным инструментом с высокой производительностью. Они были разработаны для работы с большим количеством раствора.

Коды износа

Код износа IADC содержит в себе 8 позиций. Карточка установленного образца выглядит следующим образом:

Источник stroy-podskazka.ru