Что такое техпластины МБС и какими они бывают? Где их используют, а где использовать нельзя? Как читать маркировку таких материалов, чтобы выбрать техпластину МБС с нужными параметрами? Отвечаем в нашей статье.

Маслобензостойкие техпластины

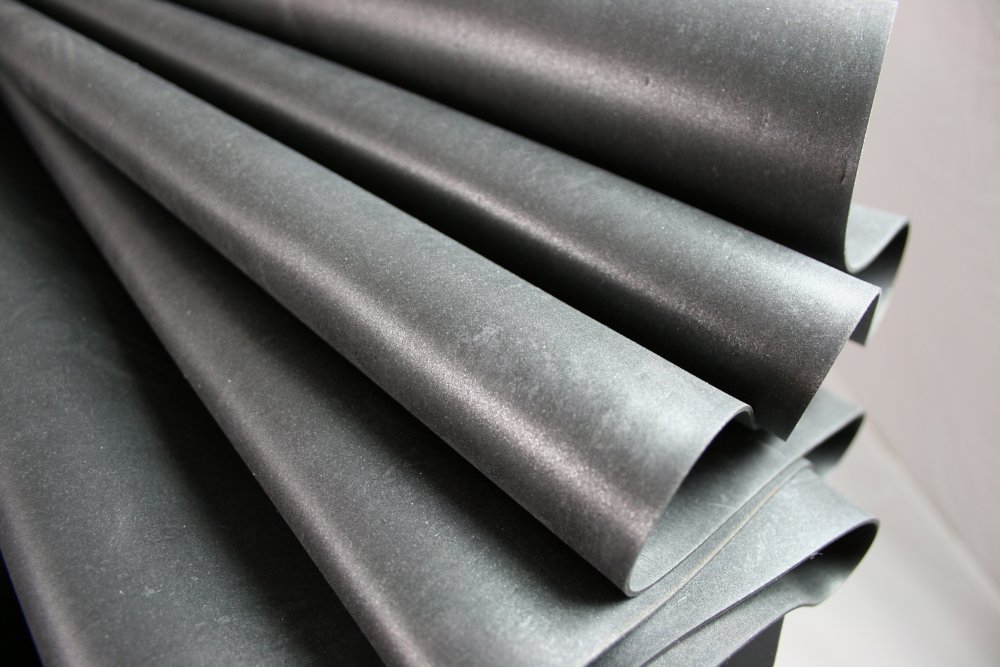

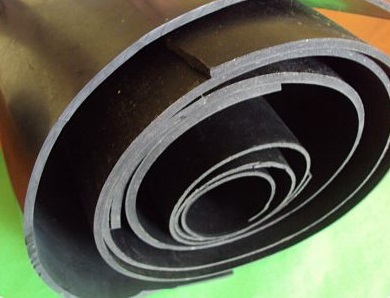

Техпластины МБС – это листовой материал из специальных марок резиновой смеси, устойчивый к постоянному или периодическому воздействию сред, содержащих масла, бензины и другие топлива. Выпускается в форме прямоугольных пластин заданных размеров или в рулонах. Документ, который регламентирует производство техпластин МБС, – ГОСТ 7338-90. Он определяет требования к эксплуатационным свойствам и размерам готовых изделий, а также задает правила маркировки и условные обозначения разных типов материала.

Область применения

Из техпластин МБС изготавливают прокладки и уплотнения для различного оборудования, настилы и покрытия для защиты от воздействия одиночных механических нагрузок, электрического тока и пр. Такие резиновые изделия можно использовать при температуре от -40 до +80 °С с жидкими и газообразными средами:

Закладные детали в железобетоне | Конструкции зданий

- воздухом;

- азотом;

- инертными газами;

- метаном;

- минеральными и синтетическими маслами;

- бензинами, топливами на основе нефти.

При эксплуатации в жидких средах для РТИ из МБС максимальное рабочее давление составляет 10 МПа, в газообразных – 0,4 МПа. Минимальное рабочее давление 0,05 МПа. При соблюдении рекомендованных условий работы резина отлично сохраняет эксплуатационные свойства – эластичность, мягкость, размеры (не набухает).

Изделия из МБС нельзя подвергать воздействию толуола, бензола и других ароматических углеводородов, хлорированных углеводородов, ацетона, тормозных жидкостей на основе гликолей.

Виды техпластин МБС

Формовые (Ф) и неформовые (Н)

Формовые пластины – это листы заданных размеров, квадратной формы, изготовленные в пресс-формах. Стандартные размеры (длина и ширина) таких пластин по ГОСТ:

- 500 мм;

- 700 мм;

- 720 мм;

- 750 мм;

- 1000 мм.

Толщина формовых пластин варьируется от 2 до 70 мм.

Неформовая резина МБС – материал в рулонах, выпущенный через фильеры и вулканизаторы непрерывного действия. Ширина рулонов зависит от настроек оборудования, как правило, она составляет от 8000 до 14000 мм. Длина резинового «полотна» в рулоне может быть разной – от 1 м до 10 м и более. Она определяется удобством хранения и перемещения рулонов. Толщина неформовой резины варьируется от 1 до 20 мм.

В практическом смысле, при изготовлении прокладок и уплотнителей, вид резины на эксплуатационные свойства не влияет. Рулонную резину удобнее использовать для создания обширных настилов и покрытий.

Резина 1 и 2 класса

Класс техпластины определяет, какое давление и механические воздействия смогут выдержать изделия из нее. В случае с пластинами МБС это два класса:

- 1 – для уплотнения узлов оборудования, машин и механизмов, работающих под давлением выше 0,1 МПа.

- 2 – для уплотнения узлов, работающих под давлением менее 0,1 МПа, а также для создания настилов, покрытий, защитных элементов против одиночных ударных нагрузок и трения.

Техпластины 1 класса выпускают толщиной до 20 мм, 2 класса – до 60 мм.

Пластины I и II типа

Кроме резиновой смеси, при изготовлении техпластин можно использовать ткани, которые придают листовому материалу дополнительную прочность и защищают от чрезмерных деформаций. Такие пластины называют резинотканевыми. Таким образом, техпластины МБС представлены двумя типами:

- I – резиновый лист без включения ткани;

- II – резинотканевая пластина – в толщу резины включено несколько слоев ткани.

В резинотканевой техпластине может быть как один, так и несколько слоев ткани. Все зависит от необходимости и возможностей производственного оборудования. Но существует и ограничение: на каждую тканевую прокладку нужен слой резины толщиной минимум 2 мм.

Твердая и мягкая резина

Резина МБС может иметь разные степени твердости – повышенную, пониженную и среднюю. От твердости зависит механическая прочность готовых РТИ, их эластичность, устойчивость к разрывам. Основные показатели приведены в таблице:

| Относительное удлинение при разрыве | 300 % | 250 % | 200 % |

| Условная прочность при растяжении | 4 МПа | 5 МПа | 6,5 МПа |

Условные обозначения

В условном обозначении техпластин МБС указывают:

- класс – 1 или 2;

- вид – формовая (Ф) или неформовая (Н);

- тип – резиновая (I) или резинотканевая (II);

- марку и степень мягкости – МБС-М, МБС-Т или МБС-С;

- толщину пластины в мм;

- ГОСТ, по которому изготовлен материал.

- Пластина 2Н-I-МБС-Т-12 ГОСТ 7338-90 – техпластина из резины МБС повышенной твердости, неформовая (рулонная), без тканевых прослоек, толщиной 12 мм.

- Пластина 1Ф-I-МБС-С-3 ГОСТ 7338-90 – техпластина из резины МБС средней твердости, формовая, без тканевых прослоек, толщиной 3 мм.

Для резинотканевых пластин после степени твердости указывают два числа: первое обозначает количество тканевых прослоек, второе – общую толщину листа.

- Пластина 2Ф-II-МБС-Т-4-40 ГОСТ 7338-90 – техпластина из резины МБС с тканевыми прокладками (резинотканевая), формовая, 2 класса, повышенной твердости. Лист имеет толщину 40 мм и содержит 4 слоя ткани.

- Пластина 2Н-II-МБС-С-3-24 ГОСТ 7338-90 – техпластина резинотканевая МБС из резины средней степени твердости, 2 класса, неформовая. Толщина листа – 24 мм, он содержит 3 слоя ткани.

Дополнительно можно указывать климатическое исполнение материала. По умолчанию техпластины производятся в климатических исполнениях УХЛ4, Т2, Т3, ОМ4. Исполнения У3.1, УХЛ4, Т2, Т3, ОМ2 обозначаются дополнительной цифрой в маркировке. В этом случае степени твердости материала записывают не М, С, Т, а М1, С1, Т1.

Физические и эксплуатационные свойства

| Плотность | 1,6 г/см 3 |

| Рабочая температура | -40…+80 °С |

| Маслостойкость при влиянии температуры 23 °С в течение 70 часов | не более 0±5 % |

| Предел прочности | не менее 4 МПа |

| Удлинение на разрыв | 200 % |

| Компрессия (22 часа) при 70 °С | 40 |

| Компрессия (22 часа) при 100 °С | 60 |

| Эффект старения при влиянии температуры 70 °С на протяжении 70 часов: предел прочности | не более ±30 % |

| Эффект старения при влиянии температуры 70 °С на протяжении 70 часов: твердость | не более ±10 ед. |

| Эффект старения при влиянии температуры 70 °С на протяжении 70 часов: удлинение | не более 50 % |

Вес пластин

| 1,0 | 1,25 | 0,3 | 0,7 |

| 1,5 | 1,90 | 0,5 | 1,1 |

| 2,0 | 2,50 | 0,6 | 1,4 |

| 3,0 | 3,75 | 0,9 | 2,1 |

| 4,0 | 5,00 | 1,3 | 2,8 |

| 5,0 | 6,25 | 1,6 | 3,5 |

| 6,0 | 7,50 | 1,9 | 4,2 |

| 8,0 | 10,00 | 2,5 | 5,6 |

| 10,0 | 12,50 | 3,1 | 7,0 |

| 12,0 | 15,00 | 3,8 | 8,4 |

| 15,0 | 18,75 | 4,7 | 10,5 |

| 20,0 | 25,00 | 6,3 | 14,1 |

| 25,0 | 31,25 | 7,8 | 17,6 |

| 30,0 | 37,50 | 9,4 | 21,1 |

| 40,0 | 50,00 | 12,5 | 28,1 |

| 50,0 | 62,50 | 15,6 | 35,2 |

*Вес указан для справки. Точные значения могут отличаться для разных марок резины.

Наш адрес:

195112, Россия, Северо-Западный федеральный округ,

Ленинградская область, г. Санкт-Петербург, Новочеркасский проспект, 1

Карта проезда

Источник: littek.ru

Что такое: монтажная гвоздевая пластина

Использование дерева в качестве строительного материала для зданий и сооружений на протяжении многих лет было и остаётся популярным благодаря его многочисленным преимуществам. Однако скрепление деталей деревянных конструкций представляло собой существенную проблему. Отличным её решением стало использование гвоздевой пластины.

Описание

Гвоздевая пластина применяется для крепежа стропильной части дома, а также для соединений в каркасном домостроении. Представляет собой полосу (пластину), производимую из листовой оцинкованной стали, со штампованными гвоздями (зубьями). Производство гвоздевых пластин методом холодной штамповки на гидравлическом прессе позволяет получить качественные соединительные элементы. Стандартные зубья пластины имеют высоту 8 миллиметров. Одна гвоздевая пластина может иметь от 2 до 16 рядов зубчиков.

Толщина гвоздевой пластины — от 1 миллиметра, ширина может быть, в зависимости от типоразмера, от 20 до 132 миллиметров, а длина – от 76 до 1250 миллиметров. При помощи металлических зубчатых соединительных пластин такие деревянные конструктивные элементы как доски, балки, брусья, лежащие в одной плоскости, могут быть соединены без применения гвоздей, шурупов и других крепежных элементов.

Почему крепление может стать проблемой

Вопрос крепления очень важен ввиду особенностей древесины, её «поведения» в зависимости от погодных условий. С изменением степени влажности деревянные строительные элементы уменьшаются или увеличиваются в размерах и часто подвергаются изгибу. В результате возникают большие и долговременные «напряжения» в местах их соединений и прилеганий. Причиной этого также может быть возведение лёгкого фундамента или его полное отсутствие (что возможно в расчёте на небольшой вес и эластичность деревянных сооружений), ведущее к изменению геометрии этих сооружений.

При использовании металлической пластины обеспечивается повышенная коррозионная устойчивость соединительного элемента, что благоприятствует его эксплуатации в условиях повышенной влажности, а также при выполнении внешних работ.

Свойства гвоздевой пластины

Соединительная гвоздевая (зубчатая) пластина обладает важными преимуществами в сравнении с другими видами креплений. Например, от отдельно вбиваемых гвоздей, каждый из которых сам по себе.

-*Прочность скрепления с деревом достигается формой зубьев и углом их наклона, расположением в рядах. В месте примыкания элементов деревянных конструкций гвоздевая пластина образует соединение, обладающее высокими прочностными показателями, с которыми не может конкурировать ни один другой крепежный элемент. Эти показатели проверены многими механическими испытаниями конструкций.

-*Общая монолитная платформа – база, на которой крепятся все зубья, исключает возможность их подвижности и раскачивания.Платформа становится общей, связующей основой для соединяемых деталей конструкции, благодаря чему соединению опять же придается качество прочности.

-*Металлические зубчатые пластины позволяют обеспечить отличную прочность даже при сращивании деревянных конструктивных элементов путем соединения встык.

-*Детали крепятся исключительно крепко. Это также доказано опытным путем. Например, балка, собранная при помощи пластины из двух соединенных встык деревянных брусьев, при воздействии на излом ломалась не в месте соединения конструктивных элементов, а в монолитной части бруса. Таким образом, монолитная платформа гвоздевой пластины полностью предотвращает смещение или разбалтывание зубьев и становится надежной основой соединительного узла.

-*При необходимости возможно нанесение гальванического покрытия – это возможная дополнительная услуга по желанию заказчика. Такое покрытие придаст дополнительную долговечность стальной гвоздевой пластине.

-*Металлические зубчатые пластины устанавливаются быстрее, чем традиционные виды крепежа, благодаря своеобразной конструкции. Это позволит значительно сэкономить время проведения строительно-монтажных работ на крепление элементов стропильных и подстропильных систем.

-*За счет возможности изготовления балок перекрытия со специально спроектированными для этих целей «коридорами» этот способ крепления облегчает прокладку коммуникаций (воздуховодов вентиляции).

Перечисленные качества гвоздевых соединительных пластин стали причиной их распространяющегося массового использования в строительстве и сооружении деревянных конструкций любого назначения. Простота замысла конструкции гвоздевых пластин приносит исключительную прочность и долговечность соединению.

Опыт применения гвоздевых пластин

Стальные гвоздевые пластины более двадцати лет используются в Канаде и США, именно в Северной Америке их начали массово использовать при строительстве деревянных конструкций. В настоящее время этот метод крепления широко применяется по всей Европе. С помощью промышленно выпускаемых стропильных конструкций на основе пластин можно построить практически любые типы крыш, мансард, чердачных помещений, окон в крыше и т.д.

Кровли с использованием гвоздевых пластин применимы во всех типах сооружений, например:

-жилые дома,

-промышленные,

-сельскохозяйственные,

-спортивные и коммерческие сооружения.

Кроме стропильных конструкций, данную технологию успешно можно использовать при:

— реконструкции зданий и плоских крыш, где пластины считаются незаменимым видом крепежа;

— изготовлении панелей для стен;

— изготовлении решетчатых рам,

— сооружении опалубки для бетонных конструкций,

— строительстве большепролетных помещений, полностью изготовленные из древесины.

Широко используется возникшая в связи с использованием соединительных пластин возможность создания ферм с пролетом более 30 метров без внутренних опор (например, теннисные корты). Пластины можно успешно использовать при сращивании досок по длине.

Зубчатая (гвоздевая) пластина — это прочное, быстрое и экономичное соединение для деревянных конструкций. Отличительные преимущества и свойства этого крепления способствуют всё более широкому её распространению при строительстве деревянных домов и сооружений в нашей стране. Возможность приобретения данной продукции становится все более доступной, и заинтересовавшиеся могут оценить удобство и качество данного крепежа на деле.

Источник: www.ikirov.ru

Все о гвоздевых пластинах

МЗП отличаются по своему внешнему виду. Они имеют различную толщину металлического основания, разное количество рядов с шипами, длина которых колеблется в широком диапазоне. Изделия, произведенные из листовой стали, маркируются символами GP (РК), а из оцинкованной листовой – GPZ.

Гвоздевые пластины бывают с одно- или двунаправленным расположением штырей.

- Технология производства первых крепежных элементов более простая и дешевая. По ней изготавливаются МЗП на отечественных заводах. Пластины с однонаправленными зубьями менее надежны, чем с двунаправленными штырями.

- Вторые имеют шипы с различным направлением – они расположены параллельно сторонам и диагоналям пластины (визуально их расположение напоминает «елку»). Процесс производства разнонаправленных гвоздевых пластин более трудоемок и финансово затратен. В основном такие крепежные изделия производят в Польше, Германии и Финляндии.

Особенности монтажа металлических зубчатых пластин

- Стык крепиться пластинами с двух сторон.

- Установка МЗП не предусматривает работу кувалдой, молотком или другим ударным инструментом. Их применение не эффективно из-за неравномерности давления и возникновения вибрации, деформирующей шипы.

- В идеальных условиях крепеж МЗП происходит с помощь прокаточного пресса на сборочных площадках, а готовая деталь доставляется на место установки.

- При монтаже МЗП непосредственно на строительном объекте оборудуется чистая и ровная поверхность, а для запрессовки пластин в дерево используют струбцины или домкраты. В первую очередь обжимают наружные углы конструкции, а затем другие соединения.

Размеры металлических зубчатых пластин

В реализацию металлические зубчатые пластины поступают с габаритами по ширине от 25 до 180 мм, а самыми востребованными являются МЗП с длиной 300 мм. Эти габаритные параметры могут варьироваться в зависимости от требований клиента и выпускаться по индивидуальному заказу. Разнится и высота самих шипов. Классический вариант – это длина зуба 8-10 мм.

При необходимости она может достигать 25-26 мм. Как правило, с увеличение толщины пластины возрастает и длина зуба.

По сравнению с традиционными крепежными элементами, перфорированными под болты, саморезы, анкеры или гвозди, МЗП обладает собственным набором шипов, получаемых путем выдавливания на штамповочном прессе просечного типа. Их количество может достигать до 80 единиц на квадратный дециметр пластины. При грамотном подходе и правильно поставленной работе, каждый шип вонзается в дерево, и деталь начинает работать как единый крепежный массив. Даже при сильнейших нагрузках на изделия из пиломатериала, велика вероятность нарушения целостности в теле конструкции, но не в соединительном стыке, выполненном из МЗП.

Как припаять твердосплавную пластину к резцу в домашних условиях

Фотография № 6: Припаиваем твердосплавную деталь к державке из стали Р18

Изготовление режущего инструмента с припайкой твердосплавных пластин возможно в бытовых условиях. Для этих целей используют аргоново-дуговую сварку. Ниже описан способ припайки элемента на болванку из стали Р18. Для работы понадобится аргоново-дуговой аппарат, действующий в режиме постоянного тока, бура и латунный присадочный элемент (проволока).

Фотография № 7: Насыпаем на державку буру

Перед припайкой поверхности обезжиривают, на место будущего соединения насыпают флюс и выставляют твердосплавную пластину. На скрепление деталей требуется 15–20 секунд.

Фотография № 8: Готовая деталь до очистки

Затем деталь очищают металлической щеткой и оставляют закаляться на открытом воздухе.

Виды МЗП

Помимо разных размерных характеристик и толщины пластин, эти крепежные соединения имеют еще одно серьезное отличие. Оно заключается в разных методах получения зубьев и, как результат – их разной форме:

- Однонаправленная просечка шипов. Хорошо зарекомендовала себя при монтаже стыков, на которые нагрузка действует в одной плоскости – или продольной, или поперечной. При одновременной нагрузке в нескольких направлениях их эффективность снижается. Необходимо учитывать и направление волокон дерева при монтаже.

- МЗП с разнонаправленной просечкой. Подобный крепёж в равной степени справляется с любыми нагрузками, направленными на пиломатериал и не требует четкой ориентации по его волокнам.

Свойства гвоздевой пластины

Соединительная гвоздевая (зубчатая) пластина обладает важными преимуществами в сравнении с другими видами креплений. Например, от отдельно вбиваемых гвоздей, каждый из которых сам по себе. -*Прочность скрепления с деревом достигается формой зубьев и углом их наклона, расположением в рядах. В месте примыкания элементов деревянных конструкций гвоздевая пластина образует соединение, обладающее высокими прочностными показателями, с которыми не может конкурировать ни один другой крепежный элемент. Эти показатели проверены многими механическими испытаниями конструкций.

-*Общая монолитная платформа – база, на которой крепятся все зубья, исключает возможность их подвижности и раскачивания.Платформа становится общей, связующей основой для соединяемых деталей конструкции, благодаря чему соединению опять же придается качество прочности.

-*Металлические зубчатые пластины позволяют обеспечить отличную прочность даже при сращивании деревянных конструктивных элементов путем соединения встык.

-*Детали крепятся исключительно крепко. Это также доказано опытным путем. Например, балка, собранная при помощи пластины из двух соединенных встык деревянных брусьев, при воздействии на излом ломалась не в месте соединения конструктивных элементов, а в монолитной части бруса. Таким образом, монолитная платформа гвоздевой пластины полностью предотвращает смещение или разбалтывание зубьев и становится надежной основой соединительного узла.

-*При необходимости возможно нанесение гальванического покрытия – это возможная дополнительная услуга по желанию заказчика. Такое покрытие придаст дополнительную долговечность стальной гвоздевой пластине.

-*Металлические зубчатые пластины устанавливаются быстрее, чем традиционные виды крепежа, благодаря своеобразной конструкции. Это позволит значительно сэкономить время проведения строительно-монтажных работ на крепление элементов стропильных и подстропильных систем.

-*За счет возможности изготовления балок перекрытия со специально спроектированными для этих целей «коридорами» этот способ крепления облегчает прокладку коммуникаций (воздуховодов вентиляции).

Перечисленные качества гвоздевых соединительных пластин стали причиной их распространяющегося массового использования в строительстве и сооружении деревянных конструкций любого назначения. Простота замысла конструкции гвоздевых пластин приносит исключительную прочность и долговечность соединению.

Типы по расположению зубьев

Производители часто стараются снизить цену стройматериала, который они изготавливают. Один из способов сделать это — упрощение конструкции и технологии производства. В связи с этим большинство применяемых гвоздевых пластин имеют самый простой и дешевый тип с однонаправленными зубьями. Но есть и другие варианты, которые используются в ответственных конструкциях: с разнонаправленными зубьями в соседних рядах и с зубьями, расположенными под углом 45 градусов к продольной оси пластины. Эти варианты сложнее производить, поэтому и цена стройматериала для крепежа данных типов несколько выше.

Преимущества использования токарных пластин

Пластины для отрезных либо расточных резцов производятся на основе разных марок твердых сплавов. Это весьма удобно, поскольку позволит вооружиться большим набором режущих элементов, которые будут обрабатывать заготовки из разных элементов.

А еще применение сменных токарных приспособлений для режущего инструмента можно уверенно назвать выгодным решением с экономической точки зрения, поскольку, если случится поломка или износ, не нужно будет менять весь резец целиком, только лишь его режущую часть. Лучше всего применять инструмент, оснащенный сменными твердосплавными пластинами, тогда, когда требуется автоматизировать технологические процессы

Это особенно важно при мелком и среднесерийном производстве разных изделий

Твердосплавные изделия, которые ставят на токарные резцы, имеют ряд своих преимуществ:

- они стоят дешевле по сравнению с цельными резцами;

- заменить твердосплавный режущий элемент на новый можно очень быстро;

- пластины на основе твердых сплавов обладают высокой надежностью даже при интенсивной эксплуатации;

- если нужно, то подобные сменные режущие части можно переналаживать;

- все существующие модели данных режущих элементов для резцов унифицированы, поэтому можно без труда подобрать подходящий вариант для того или иного типа обработки, а также марки материала обрабатываемой заготовки.

А еще использование сменных твердосплавных пластин, оснащенных механическим креплением, можно значительно повысить срок эксплуатации державки токарного резца, а также не потребуется затачивать и паять режущую его часть. Кроме того, в условиях применения данного инструмента температура и сила резания может снизиться до 40 процентов. Твердые сплавы обладают такими свойствами, что их можно применять для производства пластин, а с их помощью можно обрабатывать металлы при условии изменения режимов резания.

В настоящее время выпускаются разные виды твердосплавных изделий. Требования к каждому типу прописаны в государственных стандартах. Они представлены ниже:

- ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;

- ГОСТ 19042–80 — прописывает требования к форме, классификации, а также к системе обозначений пластин сменного типа на основе твердосплавных материалов;

- ГОСТ 25395–90 — регулирует производство твердосплавных пластин нескольких типов, их фиксируют на державке резца посредством напайки. Это касается элементов, соединяющихся напайкой с резцами револьверного, проходного или расточного типа.

Технология пайки твердосплавных пластин

Технология напайки твердосплавных пластин на дисковые пилы и другой режущий инструмент представляет собой процесс неразъемного соединения заготовок. Части будущего изделия не плавятся, а состыковываются за счет введения жидкого припоя. По этой причине в будущем место спайки можно разъединить без повреждения частей детали.

Основная проблема при изготовлении состоит в разнице коэффициентов линейного термического расширения твердосплавных изделий и стали, из-за чего при остывании пластины трескаются и теряют прочностные характеристики.

Фотография № 2: Припой ТП-1М

Для уменьшения внутреннего напряжения на 30–50 МПа используют припой. В металлургической промышленности хорошие результаты показывают трехслойные изделия ТП-1М. Этот материал состоит из неплавящейся бронзы БрНБ7-0,5, обрамленной слоями латуни ЛНМц50-2-2.

Подготовка поверхностей

Пазы под твердосплавные пластины бывают открытыми, закрытыми и наполовину закрытыми. Наиболее удобны открытые, которые имеют соотношение толщины стали к твердому сплаву 3 : 1.

Для устранения пленок оксида проводят механическую и химическую галтовку. При этом деталь обрабатывают свободным абразивом при помощи вращающегося барабана. Приблизительное время на процедуру — 3–4 часа.

Выбор флюса

Флюс — промежуточный материал, который прокладывают между припоем и пластиной. В идеале температура его плавления должна быть ниже на 370–400 градусов, чем у припоя. Широко используется в виде флюса бура, иначе — тетраборат натрия. Температура плавления материала составляет 741 градус.

Фотография № 3: Бура (флюс паяльный)

Порядок сборки

Флюс засыпают в подготовленное отверстие глубиной 0,3–0,5 мм, сверху кладут припой (его края должны выступать для контроля процесса пайки на 0,5–1 мм за периметр паза). Поверх устанавливают пластину. Части в единое целое крепят за счет проволоки, технологического штифта или клея без шлаковых включений.

Процесс пайки на установках ТВЧ

Нагрев и пайку деталей выполняют на установках с частотой тока 60–66 кГц. Вначале прогревают до 700–800 градусов державку, после этого тепло подают в остальную часть, продвигая ее в индуктор. Между деталями и инструментом удерживают зазор в 10–15 мм. Скорость нагрева определяют в зависимости от толщины пластин и марки сплава.

Фотография № 4: Установка ТВЧ для припайки пластин

В процессе плавления наблюдают за тем, чтобы поверхности были покрыты бурой. При ее стекании добавляют новый слой. После того как припой расплавится, его выдерживают 5–10 секунд, затем вынимают из аппарата, фиксируют пластину зажимом и помещают в печь, разогретую до 200 градусов, на 2–4 часа.

Термическая обработка и очистка

Пайку изделий совмещают с закалкой. Такой процесс снимает остаточное напряжение и повышает твердость готовых блоков. Державки из стали 45 и 40Х закаливают в воде или масле. Инструменты из металла 35ХГСА, 5ХНВ и 20ХГНМ обрабатывают на воздухе. Также для закаливания используют ванны, наполненные селитрой.

По окончании обработки избыток припоя и буру удаляют напильником и кипятят в 10-процентном растворе соды, после чего подвергают адгезии в пескоструйной камере.

Контроль пайки

Дефекты пайки проверяют с помощью визуального осмотра. Отбраковке подвергаются изделия, у которых не пропаяно более 10 % шва, есть трещины, припуск на заточку смещен на треть. Трещины проверяют методом цветной дефектоскопии.

Фотография № 5: Проверка детали на трещины посредством цветной дефектоскопии

При этом красный краситель наносят на предварительно обезжиренную поверхность, сушат и удаляют маслом, на 30 % разбавленным керосином. Затем пластину красят белым составом, на котором и выступают трещины (при их наличии).

Как маркируют пластины, и кто их производит

По маркировке твердосплавных конструкций для токарных резцов можно определить состав материала производства. В частности, маркировка Т15К6 означает, что изделие произведено на основе сплава титановольфрамокобальтовой группы. Вольфрам в составе данных сплавов присутствует в обязательном порядке. Кроме вольфрама в сплаве дополнительно должны присутствовать:

- тантал;

- кобальт;

- титан и другие.

В составе подобного сплава в соответствии с маркировкой присутствует карбид титана в количестве 15 процентов и кобальт в количестве 6 процентов соответственно.

Наиболее известными производителями данной продукции, применяемыми для механического крепления на резцах, являются:

- Ceratizit (Люксембург);

- BDS-Machinen и Proxxon (Германия);

- Инструмент-Сервис и Новомосковский трубный завод (Украина).

Конструкция и материал изготовления

Из названия понятно, что гвоздевая пластина по своей конструкции представляет собой полосу металла с аналогом гвоздей. Ее толщина составляет от 1 до 2 мм, размеры варьируются от 40 до 200 мм по ширине, а длина может быть любая. У разных производителей свои стандарты размеров. Чаще всего пластины гвоздевые выпускаются с шагом длины в 25 мм.

Исходным материалом для изготовления является высокопрочная листовая легированная или оцинкованная сталь. На производстве ее разрезают на пластины требуемого размера, а затем на специальном прессе выдавливают тонкие выступы до 8 мм длиной. Они и играют роль гвоздей, прочно входя в деревянные конструкции.

Опыт применения гвоздевых пластин

Стальные гвоздевые пластины более двадцати лет используются в Канаде и США, именно в Северной Америке их начали массово использовать при строительстве деревянных конструкций. В настоящее время этот метод крепления широко применяется по всей Европе. С помощью промышленно выпускаемых стропильных конструкций на основе пластин можно построить практически любые типы крыш, мансард, чердачных помещений, окон в крыше и т.д.

Кровли с использованием гвоздевых пластин применимы во всех типах сооружений, например: -жилые дома, -промышленные, -сельскохозяйственные, -спортивные и коммерческие сооружения.

Кроме стропильных конструкций, данную технологию успешно можно использовать при: — реконструкции зданий и плоских крыш, где пластины считаются незаменимым видом крепежа; — изготовлении панелей для стен; — изготовлении решетчатых рам, — сооружении опалубки для бетонных конструкций, — строительстве большепролетных помещений, полностью изготовленные из древесины.

Широко используется возникшая в связи с использованием соединительных пластин возможность создания ферм с пролетом более 30 метров без внутренних опор (например, теннисные корты). Пластины можно успешно использовать при сращивании досок по длине.

Зубчатая (гвоздевая) пластина — это прочное, быстрое и экономичное соединение для деревянных конструкций. Отличительные преимущества и свойства этого крепления способствуют всё более широкому её распространению при строительстве деревянных домов и сооружений в нашей стране. Возможность приобретения данной продукции становится все более доступной, и заинтересовавшиеся могут оценить удобство и качество данного крепежа на деле.

Почему крепление может стать проблемой

Вопрос крепления очень важен ввиду особенностей древесины, её «поведения» в зависимости от погодных условий. С изменением степени влажности деревянные строительные элементы уменьшаются или увеличиваются в размерах и часто подвергаются изгибу. В результате возникают большие и долговременные «напряжения» в местах их соединений и прилеганий. Причиной этого также может быть возведение лёгкого фундамента или его полное отсутствие (что возможно в расчёте на небольшой вес и эластичность деревянных сооружений), ведущее к изменению геометрии этих сооружений. При использовании металлической пластины обеспечивается повышенная коррозионная устойчивость соединительного элемента, что благоприятствует его эксплуатации в условиях повышенной влажности, а также при выполнении внешних работ.

Преимущества крепежных пластин с шипами

Крепежные соединители с шипами завоевали широкую популярность благодаря многочисленным преимуществам и выгодам, которые сулит их применение.

Главным из них является, пожалуй, то, что этот крепеж гарантирует прочное и долговечное соединение деревянных деталей. При этом древесина не раскалывается, сохраняется ее целостность.

Благодаря наличию качественного антикоррозионного покрытия, гвоздевые пластины практически не ржавеют, что особенно важно для такого гигроскопичного материала, как древесина. Гвоздевая пластина применяется для крепежа стропильной части дома, а также для соединений в каркасном домостроении

Представляет собой полосу (пластину), производимую из листовой оцинкованной стали, со штампованными гвоздями (зубьями). Производство гвоздевых пластин методом холодной штамповки на гидравлическом прессе позволяет получить качественные соединительные элементы. Стандартные зубья пластины имеют высоту 8 миллиметров. Одна гвоздевая пластина может иметь от 2 до 16 рядов зубчиков

Гвоздевая пластина применяется для крепежа стропильной части дома, а также для соединений в каркасном домостроении. Представляет собой полосу (пластину), производимую из листовой оцинкованной стали, со штампованными гвоздями (зубьями). Производство гвоздевых пластин методом холодной штамповки на гидравлическом прессе позволяет получить качественные соединительные элементы. Стандартные зубья пластины имеют высоту 8 миллиметров. Одна гвоздевая пластина может иметь от 2 до 16 рядов зубчиков.

Толщина гвоздевой пластины — от 1 миллиметра, ширина может быть, в зависимости от типоразмера, от 20 до 132 миллиметров, а длина – от 76 до 1250 миллиметров. При помощи металлических зубчатых соединительных пластин такие деревянные конструктивные элементы как доски, балки, брусья, лежащие в одной плоскости, могут быть соединены без применения гвоздей, шурупов и других крепежных элементов.

Что это и для чего нужны?

Гвоздевая пластина – это крепеж, использующийся при работе с древесиной. Он представляет собой полоску из металла, на рабочей части которой находятся острые зубья (аналог гвоздей). В зависимости от вида крепежных элементов такие штыри могут иметь различные формы и размеры. Пластины обладают минимальной толщиной, благодаря чему такой крепеж допустимо использовать на любых этапах возведения сооружений.

Металлические зубчатые пластины (сокращенно МЗП) широко используются при строительстве деревянных объектов любого назначения. Они массово применяются в промышленном и частном домостроении, при возведении каркасных сооружений из древесины или установке стропильных систем.

В современном строительстве такой крепеж пользуется огромной популярностью благодаря ряду достоинств:

Источник: sdelai-lestnicu.ru

Инструментальная и крепежная пластина, модульные приспособления

Крепежная пластина (также называемая инструментальной пластиной и модульным приспособлением) может сэкономить вам огромное количество времени и усилий при настройке станка с ЧПУ. В этом полном руководстве вы узнаете, что они из себя представляют, как их использовать, как их изготовить или купить, а также об одной популярной крепежной пластине.

Краткое видео-введение в крепежные пластины

Что такое крепежная пластина (также известная как инструментальная пластина или крепежная пластина модуля)?

Типичная крепежная пластина

На фото выше типичная крепежная пластина. Несколько замечаний по этому поводу:

- На ней есть сетка из отверстий с резьбой. Они защищены от сколов установочными винтами, которые вы откручиваете, когда будете готовы использовать определенное отверстие.

- Выгравированные буквы и цифры создают систему координат, позволяющую однозначно идентифицировать каждое отверстие.

Установите крепежную пластину на стол вашего фрезерного станка с ЧПУ. Большинство фрезерных станков с ЧПУ имеют столы с Т-образными пазами, подобные этому:

Стол с Т-образными пазами

Закрепите зажимные приспособления, тиски, к столу станка с помощью болтов и гаек с Т-образным пазом:

Т-образная гайка

Гайки двигаются по Т-образному пазу до нужного положения.

Прикрутите крепежную пластину болтами к резьбовым отверстиям в пластине.

Зачем использовать крепежную пластину?

С помощью Т-образных пазов мы можем просто прикрутить приспособления к столу фрезерного станка. Так зачем вообще использовать крепежную пластину?

Гайки с Т-образным пазом скользят и приспособление можно разместить где угодно . Звучит здорово, за исключением того, что приспособления могут быть где угодно . С пластиной для приспособлений ваши приспособления не могут быть размещены где-либо. Они должны войти в сетку доступных отверстий. Другими словами, с пластиной крепления приспособления всегда находятся в четко определенном месте .

Что, если бы ваши программы G-кода могли бы воспользоваться преимуществом того, что прибор всегда находится в одном и том же месте? Используя Т-образные пазы, вы устанавливаете приспособление, измеряете его местоположение, а затем устанавливаете рабочее смещение, чтобы сообщить g-коду, где находится приспособление. На это уходит много времени.

С пластиной для приспособлений вы измеряете местоположение один раз, и, если вы всегда устанавливаете приспособление в одни и те же отверстия, вам не нужно будет проводить измерения снова.

Это экономит много времени при настройке станка. Фактически, приспособление не только находится в одном и том же месте, но и ориентировано таким же образом. С помощью Т-образных пазов вы можете прикрепить приспособление к пазам, и оно не только не всегда находится в одном и том же месте, но и может быть слегка повернуто или приподнято в определенном месте.

Это проблема для таких инструментов, как тиски. Мы хотим, чтобы губки были параллельны ходу машины по оси X. Фактически, операторы тратят время на выравнивание тисков с этим ходом, процесс, называемый перемещением тисков . Но с крепежной пластиной тиски могут быть точно установлены и расположены под прямым углом, поэтому вы пропустите этот этап. Сэкономлено больше времени!

Современные производства делают много разных деталей, но очень малыми сериями. Из-за этого время настройки составляет больший процент времени. Использование фиксирующей пластины сокращает это время и поэтому очень важно для работы с большим количеством деталей и небольшими объемами.

Крепежные пластины сэкономят ваше время, но у них есть еще пара преимуществ. Они представляют собой легкий сток для выхода охлаждающей жидкости и стружки. Они также помогают защитить стол вашего станка от повреждений.

Еще одно преимущество крепежных пластин — они упрощают обработку деталей, которые слишком велики для перемещения вашего станка.

Используя точную крепежную пластину, вы можете обрабатывать большие детали секциями, перемещая деталь, чтобы обеспечить доступ к каждой секции. Это очень сложно или невозможно сделать с Т-образными пазами.

Программирование G-кода крепежной пластины

Давайте посмотрим, как объединить Fixture Plates с небольшим простым программированием G-кода, чтобы сэкономить время.

Одна из идей состоит в том, чтобы воспользоваться сеткой отверстий на пластине крепежа, предварительно запрограммировав рабочие смещения туда, куда идут ваши приспособления. Но с другой стороны, с некоторыми элементами управления у вас довольно быстро заканчиваются рабочие коррекции. Вам придется использовать их повторно, поскольку их мало. Или вы работаете на станке, где кто-то другой, изменил рабочее смещение, не сообщая вам об этом. Вы не можете рассчитывать на то, что они останутся такими же.

Как ты с этим справиться?

Ну, вы можете каждый раз указывать рабочее смещение от тисков (или креплений). Однако это тратит впустую потенциал установки модульного крепления.

Что, если бы вы могли запустить небольшую программу с g-кодом, чтобы установить рабочие смещения для каждого прибора? Может быть, у вас есть стандартная библиотека этих небольших программ, или, может быть, USB-ключ с программой прилагается к каждому устройству. В любом случае, если бы вы могли просто запустить эту небольшую программу и найти свои рабочие смещения до значений, подходящих для вашего прибора, это было бы очень просто и могло бы сэкономить вам много времени, верно?

Вам повезло — оказалось, что g-код под названием «G10» идеально подходит для этого!

С помощью G10 вы можете установить значения для любого рабочего смещения. Скажем, координаты фиксированной задней губки, левого переднего угла, на изображении выше, составляют X20.0 Y11.733 Z0.0 на этой левой губке, когда вы опускаете ее в правильное положение сетки на пластине крепления. Запустите вашу короткую программу G-кода с парой G10 в ней, и рабочие смещения установлены, и вы готовы приступить к запуску частей.

Скоро вы удивитесь, насколько больше тратите времени на настройку вручную!

Обзор крепежной пластины: крепежная пластина Tosa Tool

Давайте более подробно остановимся на пластине с конкретными функциями. Для ознакомления я установил ее на свой фрезерный станок с ЧПУ Tormach PCNC 1100. Tosa Tool специализируется на решениях по модульному креплению. Крепежные пластины — это буквально фундамент модульного крепления. Пластина, которую я получил, была их моделью TT1634C, но с небольшими дефектами, не влияющими на ее работу.

Я получил свою бесплатно, но нормальная стоимость точно такой же пластины составляет 1100 долларов. Его размеры 34 ″ x 16 ″ x 3/4 ″ в толщину, и он больше, чем стол Tormach.

Тем не менее он отлично помещается в корпусе PCNC 1100. Кроме того, больший размер означает, что есть место для деталей, которые могут разместиться за пределами рабочего пространства. Это может быть важно при попытке использовать угольник например:

Станок с крепежной пластиной и угольником

Установка крепежной пластины Tosa Tool

Установка пластины Tosa Tool Fixture заняла в общей сложности около 20 минут. Убедиться, что она была выставлена правильно, было легко с помощью ключевой системы самой пластины. Будьте аккуратны! Эти пластины ТЯЖЕЛЫЕ, поэтому будьте осторожны и при необходимости обратитесь за помощью.

Я использовал следующую процедуру, чтобы установить крепежную пластину на свой Tormach:

- Распакуйте крепежную пластину из ящика.

- Очистите стол своего станка, чтобы на нем не было стружки или мусора. Удалите камнем любые зазубрины и неровности. Вам нужна хорошая поверхность, на которую можно будет положить крепежную пластину.

Смазка стола маслом

- Положите на стол станка немного антикоррозийного средства. Мне нравится использовать продукт, предназначенный для огнестрельного оружия. Я постоянно использую его в магазине, чтобы защитить свои инструменты от ржавчины . Налейте намного больше, чем вы думаете, что вам нужно. Я сделал масляное пятно, которое упростило перемещение фиксирующей пластины до идеального положения.

- Возьмите крепежную пластину из ящика нижней стороной вверх и положите ее на стол станка. Да, правильно, положите его вверх дном.

Установка шпонок

- Установите шпонки в 2 отверстия под дюбеля на нижней стороне пластины.

Установка пластины

- Поверните пластину, чтобы открыть Т-образные пазы с правой стороны стола. Легко поворачивать с помощью масляного пятна от ржавчины!

Установка гаек

- Установите 3 гайки с Т-образным пазом, по одной в каждый слот. Расположите верхнюю и нижнюю части у правого конца Т-образного паза. Сдвиньте средний как можно ближе к центру.

- Поверните в другую сторону, чтобы открыть Т-образные пазы с левой стороны.

- Установите 2 гайки с Т-образными пазами в верхний и нижний Т-образные пазы слева. Разместите их в конце Т-образного паза.

- Переверните крепежную пластину так, чтобы клавиши находились рядом или на среднем Т-образном пазу.

- Поверните крепежную пластину так, чтобы она выровнялась заподлицо с задним и правым краями стола. Если он еще не вставлен вместе с ключами, они встанут на место.

- Теперь, убедившись, что крепежная пластина находится в нужном месте, вы можете увидеть, где находятся гайки с Т-образным пазом. Используйте инструмент, например, выколотку, чтобы достать отверстия в крепежной пластине и совместить гайки с Т-образным пазом с соответствующими отверстиями.

Затягивание болтов в крепежной пластине

- Пальцами наживите 5 болтов с головкой под ключ, затем с помощью шестигранного ключа затяните их.

Вы закончили установку новой пластины Tosa Tool Fixture Plate! И это было не просто?

Ключи для выравнивания Т-образных пазов и масляное пятно антикоррозийного средства сделали для меня это дело очень простым.

Плюсы пластины

Пластины Tosa Tool Fixture Plate хорошо сделаны и имеют некоторые премиальные функции, которые можно найти на гораздо более дорогих пластинах и которых нет у других недорогих поставщиков. Вот мои любимые:

Упаковано в деревянный ящик, а не в картон

Моя пластина прибыла в красивом деревянном ящике. Никакого картона! Это важный момент, потому что я ценю дополнительную защиту, которую обеспечивает ящик.

Ключи для Т-образных пазов

Мне нравится система ключей для совмещения пластины крепления инструмента Tosa с Т-образными пазами станка.

Смесь установочного штифта (гладкого) и резьбовых отверстий

Сетка отверстий на пластине Tosa Tool Fixture Plate чередуется с гладкими (установочный штифт) и резьбовыми отверстиями. В резьбовые отверстия входят болты на 1 / 2-13, а отверстия для установочных штифтов имеют диаметр 0,5005 ″ и гладкие.

Почему 2 вида отверстий?

Некоторые поставщики нарезают резьбу в каждом отверстии на пластине, но наличие как гладких, так и резьбовых отверстий — лучший вариант. При использовании фиксирующей пластины отверстия выполняют 2 функции:

- Расположение: это роль (гладких) отверстий под установочные штифты на крепежных пластинах Tosa.

- Крепление: это роль резьбовых отверстий.

Если мы заставим одно отверстие выполнять обе функции, мы уменьшим точность и повторяемость, с которыми мы можем выполнять функцию определения местоположения. Представьте, что вы уронили дюбель в два отверстия. Один составляет половину или даже 1/3 длины другого. Помните, мы говорим о диаметре 1/2 дюйма в отверстиях глубиной от 3/4 до 0,8 дюйма.

Сверху и внизу есть фаска, поэтому длина еще меньше. Какое отверстие будет более точно удерживать штифт в вертикальном положении и в нужном положении?

Кроме того, если нам нужна более короткая длина, чтобы освободить место для установочного штифта, мы уменьшаем ход резьбы, доступной для крепления. Что это повлияет на прочность и стабильность нашего решения по удержанию рабочего места?

Стальные против алюминиевых крепежных пластин

Большинство поставщиков изготавливают крепежные пластины из нескольких марок стали (горячекатаная (пластины «H») и 4140 (пластины «C»)). Алюминиевые пластины подходят только тем, кто работает с деревом и пластмассой. Стальные пластины обрабатываются чернением для защиты от ржавчины, а алюминиевые пластины анодированы. Пластины «С» 4140 являются самыми дорогими из-за большего расхода материала.

Алюминиевые крепежные пластины значительно дешевле. Так зачем использовать сталь? Есть множество причин:

- Вибрация всегда является проблемой для станков, а алюминий имеет гораздо более низкую демпфирующую способность, чем сталь .

- Термическое расширение алюминия также выше, чем у стали. Мы ищем крепежные пластины для обеспечения точности и повторяемости, но если температура сильно изменится, для алюминия это станет проблемой. Особенно если учесть большой размер крепежной пластины, который может усугубить проблему.

- Как мы все знаем, сталь намного прочнее алюминия. У алюминия гораздо больше шансов получить порезы. Отверстия под дюбели могут деформироваться из-за бокового давления на стальные штифты (особенно если они не на всю глубину), а резьбу из алюминия легче сорвать. Если ваши отверстия многоцелевые (т.е. гладкое отверстие вверху и резьба внизу), и вы вставляете в отверстие дюбель, вы довольно быстро испортите алюминиевую резьбу внизу.

- Алюминий и чугун вашего стола будут портится от гальванической коррозии. Жесткое анодирование алюминия поможет уменьшить ее.

Алюминий — отличный материал для многих целей, но я предпочитаю сталь для крепежных пластин. Единственное исключение — проблема с весом, но для крепежных пластин он не так уж и критичен.

Один из способов улучшить алюминиевую пластину — установить закаленные втулки. Конечно, это сведет на нет большую часть, если не все преимущества в цене. Можно также выбрать установку закаленной втулки только на поврежденные отверстия.

Производственная точность

Проверка пластин для обеспечения жестких допусков

Когда производитель изготавливает крепежную пластину, он указывает, что отверстия находятся в пределах допуска 0,0004 дюйма. Плиты шлифуют в начале и финишируют в конце. Каждая пятая пластина проверяется на КИМ (координатно-измерительной машине), чтобы гарантировать, что допуски остаются неизменными. Звучит здорово, но почему это так важно?

На первый взгляд точность не влияет на большинство функций крепежной пластины. В конце концов, тот факт, что отверстие отклонено от теоретического идеального положения на 0,001 дюйма, не влияет на повторяемость или большинство других факторов. На что это влияет, так это на то, насколько легко мы можем использовать более одного отверстия для определения местоположения и ориентации всего, что мы позиционируем на пластине крепления.

В приведенном ниже примере я установил тиски на крепежную пластину, и она правильно встала без дополнительных усилий. Это означает, что три фиксирующих штифта должны быть расположены относительно друг друга с достаточным допуском, чтобы это произошло.

Но еще важнее точность становится если, я хочу сделать небольшую плиту, которая крепится на пластину. Мы будем использовать установочные штифты, чтобы установить ее, и болты, чтобы удерживать ее. Это очень распространенный сценарий при установке.

Ни в одном из отверстий под установочные штифты нет ни малейшего зазора — они должны быть достаточно тугими, чтобы все совпадало. Фактически, нам, возможно, придется забивать их на место молотком. Теперь представьте, что каждое отверстие на крепежной пластине отклонено на 0,001 дюйма. Это означает, что мы, вероятно, должны точно знать, с какими отверстиями будет сопрягаться плита, и она не может располагаться где-либо на столе. Мы также должны точно знать, где находятся эти отверстия, буквально измеряя их.

Внезапно наша крепежная пластина стала намного менее удобной в использовании. В качестве альтернативы можно увеличить допуски и сделать большие отверстия. Конечно, это означает, что деталь будет размещена менее точно.

Вам не нужна крепежная пластина, которая не соответствует довольно строгим стандартам, иначе она не сможет выполнять свою работу по точному и повторяемому местоположению достаточно хорошо.

Экономичное ценообразование

Крепежные пластины Tosa Tool не самые дешевые из доступных, но они очень экономичны, если учесть, насколько хорошо они сделаны и какие есть альтернативы, которые включают аналогичные функции.

Часть системы

Я оставил лучшее напоследок. Крепежные пластины — это только отправная точка для настоящих модульных крепежных решений. У Tosa Tool есть обширная линейка аксессуаров, которые удовлетворяют практически любые потребности. При его цене это необычно видеть, но это норма для гораздо более дорогих high-end решений. Приятно иметь возможность добавить больше возможностей с помощью этих аксессуаров, которые к тому же имеют очень разумную цену.

Крепежная пластина. Установка тисков

Теперь, когда у вас есть крепежная пластина на вашем столе, давайте сделаем с ней что-нибудь полезное. Рассмотрите возможность установки тисков на крепежной пластине. Мы будем использовать наши обычные зажимы для крепления тисков, за исключением того, что они ввинчиваются в крепежную пластину вместо гаек с Т-образным пазом. Я не собираюсь показывать это, потому что в этом нет ничего нового.

Но новое все же есть:

Мы можем гарантировать, что тиски будут повторно устанавливаться в одном и том же месте и очень легко перемещаться. По сути, крепежная пластина размещает ваши тиски в направлении Z, поэтому нам нужно повторно разместить прямоугольное основание в точном месте и убедиться, что оно квадратное.

Для этого нам нужно найти 3 точки, которые показаны здесь:

Установка тисков на крепежную пластину

Я использую установочные штифты, входящие в состав модульного крепежного комплекта Tosa. Поставляется с множеством вещий. Вот лишь некоторые из множества установочных штифтов:

Установочные штифты для резьбовых отверстий, штифты для гладких отверстий и два ключа для фрезерных тисков

Чтобы использовать три штифта, поместите тиски на крепежную пластину и сдвиньте ее вверх напротив двух боковых штифтов. Это позволяет расположить тиски по оси X и обеспечить их перпендикулярность к крепежной пластине.

Затем сдвиньте его назад так, чтобы задний край касался заднего фиксирующего штифта. Таким образом, тиски будут размещены на оси Y.

Теперь мы расположили тиски на всех трех осях и убедились, что они перпендикулярны столу. Если при закреплении мы позаботимся о том, чтобы тиски оставались в контакте с тремя штифтами, мы подготовим их готовым к работе за очень короткое время.

Мы можем настроить рабочее смещение на станке для левого угла фиксированной губки, и G-код также будет точно знать, где найти тиски, и может предположить, что угол равен нулю детали. Теперь, если мы проектируем детали с учетом этого, мы экономим время.

И, если нам нужно снять тиски и использовать другое приспособление, мы можем снова надеть тиски, когда закончите с другим приспособлением, и даже не нужно изменять наше рабочее смещение (при условии, что оно все еще имеет старое значение).

Вы начинаете понимать ценность модульных приспособлений и крепежных пластин?

Мы можем сделать установку еще быстрее, используя подкладную плиту, к которой крепятся тиски. Tosa Tool делает ее именно для этой цели.

Крепежная пластина своими руками

Если вы похожи на меня, вы подумывали о создании собственной крепежной пластины. Выглядит довольно просто, правда? Я расскажу, что вам нужно знать, чтобы сделать крепежную пластину, но перед этим давайте поговорим о том, стоит ли оно того.

Вы должны учитывать две вещи. Во-первых, стоимость материала значительна. Во-вторых, добиться точности не так-то просто, особенно для пластины, которая будет больше, чем ход вашей машины. Если вы не являетесь исключительным профессионалом, вы, вероятно, не сможете сделать пластину, размер которой превышает ход вашего станка, достаточно точно.

Если учесть все это, цены на коммерческие крепежные пластины внезапно приобретают гораздо больший смысл, но давайте все же немного разберемся, как их сделать. По крайней мере, вы можете использовать некоторые из этих методов для изготовления дополнительных пластин, которые вы установите на приобретенную вами коммерческую крепежную пластину.

Материальные затраты

Начнем с материальных затрат. Учитывая проблемы, из-за которых пластина оказывается больше, чем ход моей машины, я буду рассматривать ее размеры 34 x 12 x 3/4 дюйма. Я пришел к расценкам, которые варьировались от 739 до 837 долларов за закаленную и шлифованную пластину. Так что моя отправная точка уже не из дешевых.

Я могу купить алюминий за меньшую цену, но мы уже говорили о проблемах с алюминиевыми пластинами. Если я приложу много усилий, чтобы сделать крепежную пластину, я хочу, чтобы она прослужила долго.

Процесс обработки

Я бы начал с обработки нескольких шпоночных штифтов, которые можно использовать для прикрепления пластины к Т-образным пазам.

Обратите внимание, что мне понадобится 2 набора этих ключей:

- Первый подход — увеличенный радиус действия. Он должен пройти мимо блоков 1-2-3, которые будут удерживать пластину от стола, пока я обрабатываю сквозные отверстия.

- Второй набор имеет нормальный вылет и будет использован, когда мы закончим обработку пластины, поддерживаемой на 1-2-3 блоках.

Изготовить эти ключи на токарном станке несложно.

У меня также было бы сильное искушение отправить пластину в цех для обработки кромок. Получив пластину обратно, пора обработать отверстия под шпоночные штифты. У меня уже есть проблема с зажимом, потому что крепежная пластина полностью закрывает стол. Я использую несколько больших зажимов, которые могут доходить до стола, и устанавливаю пластину на блоки 1-2-3, чтобы можно было просверлить сквозные отверстия.

После фиксации отверстия под установочные штифты просверливаются на меньший размер, а затем расширяются до нужного размера. Их положение не является сверхкритическим, но мы все равно должны использовать точечное сверление и спиральные сверла на длину станка.

Проделав отверстия под установочные штифты для ключей, мы проделываем большие сквозные отверстия для винтов с потайной головкой под торцевой ключ, которые будут удерживать пластину с помощью гаек с Т-образным пазом. Мы сделаем их немного увеличенными, чтобы у нас было достаточно свободного места.

Как только это будет сделано, я разжимаю пластину и устанавливаю набор ключей, затем снова зажимаю пластину, чтобы она была прикреплена к столу и закреплена гайками с Т-образным пазом.

Теперь начинается самое интересное. Мы должны просверлить около миллиона отверстий. Мы будем делать чередующиеся резьбовые и гладкие отверстия, все отверстия рассверливаем хотя бы на один, если не на два размера, везде снимаю фаски, и просверливаю точечно. Кроме того, нам нужно максимально точно расположить эти отверстия.

Это означает, что нам нужно программировать с точными g-кодами остановки, а также программировать так, чтобы мы двигались достаточно далеко в том же направлении, чтобы не было возможности для возникновения люфта. Также помогает точечное сверление с использованием винтовых спиральных сверл и развертывание.

Не знаю, как вы, но это просто большая работа. Если вам это нравится, отлично, дерзайте. Но я не думаю, что вы сможете сэкономить очень много денег. А если не получится? Черт возьми, это дорогой рабочий материал, который нужно заменить.

Источник: cnc-maniac.ru