Доставленные на трассу изолированные трубы или секции разгружают вдоль траншеи на расстоянии 1 — 1,5 м от бровки. Изолированный трубопровод в траншею можно укладывать тремя способами: 1) опуская секции или отдельные трубы со сваркой их в траншее; 2) опуская сваренные из труб или секций плети с последовательным наращиванием их в приподнятом положении или на подкладках; 3) опуская плети непрерывной ниткой с бермы траншеи.

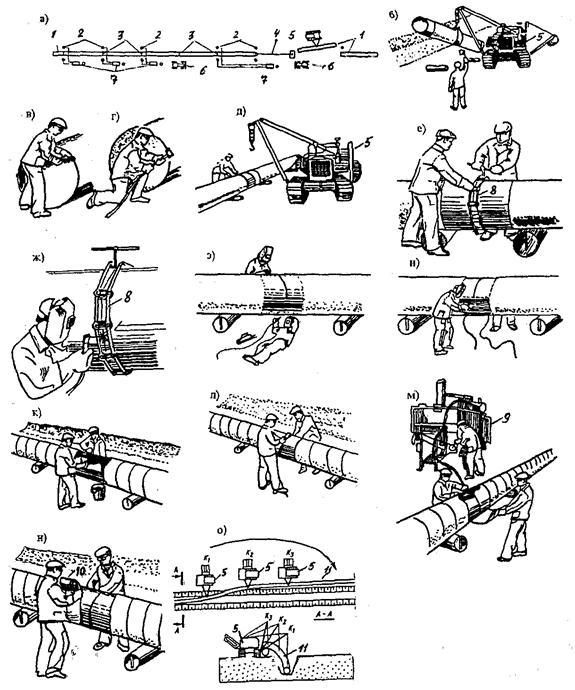

Изолированные трубы перед укладкой в траншею укрупняют в секции с изоляцией сварных стыков. Аналогично секции укрупняют в плети или непрерывную нитку (рис 6.23, а). Трубы или секции вначале укладывают краном-трубоукладчиком на подкладки-лежки (рис. 6.23, б), а затем правят концы труб (рис. 6.23, в) и зачищают кромки (рис.

6.23, г).

Для центровки кромок соединяемых секций и фиксации требуемого зазора используют краны-трубоукладчики (рис 6.23, д), внутренние и наружные центраторы (рис 6.23, е) При сварке стыка кран-трубоукладчик поддерживает поданную секцию. Как правило, стык сваривают два сварщика (см. рис. 6.23, а), причем вначале подбирают режим и производят сварку первого (корневого) слоя (рис.

особенности бесстыкового пути

6.23, ж), а затем последующих (рис. 6.23, з, и) Первый слой заваривают на 3/4 его длины. Затем снимают центратор и переносят его для центровки следующего стыка, куда краном-трубоукладчиком подается очередная секция. Пока сварщики доваривают оставшуюся 1/4 стыка первого слоя, монтажники готовят к сварке новый стык.

Последующие слои этого стыка заваривает другое звено сварщиков, состоящее тоже из двух человек (рис. 6.23, з, и), а первые два сварщика в это время переходят к новому стыку и т.д. Неповоротные стыки сваривают снизу, лежа под трубой, уложенной на лежках (рис 6.23, з) или в приямке траншеи. При этом режим сварочного тока подбирают с меньшими характеристиками, чем для поворотных стыков.

На практике применяют также поточно-расчлененный метод сварки неповоротных (потолочных) стыков, при котором звено слесарей-сборщиков подготавливает стык к сварке корневого слоя, а четыре сварщика быстро его заваривают. После этого они также быстро подваривают изнутри его нижнюю часть и видимые дефекты в остальной части окружности трубы. После внутренней подварки и зачистки сборщики, расчищающие наружный слой шлака, перемещаются с центратором на сборку следующего стыка, а сварщики накладывают остальные слои шва, включая облицовочный.

Почти также сваривают отдельные изолированные секции в плеть. Внутренняя подварка несколько сдерживает темп работ, но плеть при этом наращивается практически непрерывно. Сварку производят снизу вверх, лучше всего на токе обратной полярности, дающим большую глубину проплавления.

Рис. 6.23 – Сборка и сварка изолированных труб и секций в плети и укладка их в траншею: а – организация работ на трассе, б – укладка секций на подкладки, в, г – правка концов труб и зачистка кромок, д – подтаскивание секций к месту монтажа стыка, е — центрирование стыка центратором и его прихватка, ж – подбор режима сварки первого (корневого) стыка, з, и – сварка последующих слоев, к – очистка поверхности стыка, л, м — нанесение грунтовки и битумной мастики, н – обертывание стыка рулонным материалом, о – схема укладки изолированного трубопровода в траншею; 1 – трубы, 2 – рабочие места сварщиков и слесарей-сборщиков, 3 – стыки свариваемых труб, 4 – штанга с электрокабелем, 5 – кран-трубоукладчик, 6 – экскаватор, 7 – электросварочные аппараты, 8 – центратор, 9 – битумоплавильный котел, 10 – оберточный материал, 11 – сваренный трубопровод, К1, К2, К3 – краны-трубоукладчики

разрядка рельсовых плетей

Стыки сварных труб или секций необходимо изолировать. Для этого вначале поверхность трубы на расстоянии 0,5 м по обе стороны от стыка очищают (см. рис. 6.23, к), а затем последовательно наносят грунтовку, мастику и рулонный оберточный материал. Грунтовку наносят на сухую поверхность сразу после очистки стыка (см. рис. 6.23, л), а мастику — в горячем виде (170 — 180 °С), поливая поверхность стыка из шланга от насоса котла и растирая снизу полотенцем (см. рис. 6.23, м)

Рулонным материалом стыки обертывают по горячему битуму с нахлесткой витков 2 — 3 см (рис. 6.25, н). Очистку, грунтовку и изоляцию зон сварных стыков трубопроводов больших диаметров (1020 -1420 мм) можно производить механизировано, применяя комплекс типа ИС, состоящий из очистной, грунтовочной и изоляционной установок, каждая из которых поддерживается и перемещается от стыка к стыку трубоукладчиком.

Отдельные трубы и секции трубопровода укладывают в траншею стреловым краном или краном-трубоукладчиком. Длинные секции или трубы опускают несколькими кранами с помощью гибких полотенец. Для изоляции стыков трубопровода в траншее используют те же приямки, что и при сварке стыков, а горячую мастику подают непосредственно к ним, что в целом усложняет производство работ и замедляет темпы прокладки трубопроводов.

Поэтому при наличии на трассе достаточного количества кранов или кранов-трубоукладчиков, а также возможностей для сварки отдельных труб и секций в плети или непрерывную нить более эффективной является укладка трубопровода плетями или непрерывной ниткой, для чего их с бермы траншеи укладывают на дно четырьмя или тремя кранами-трубоукладчиками (рис. 6.23, о), из которых трубоукладчик К1 опускает плеть на дно траншеи, высвобождает мягкий захват и переходит в новое положение перед трубоукладчиком КЗ. Затем трубоукладчик К2 опускает плеть и переходит в положение впереди К1 и т.д.

Процесс укладки сопровождается остановками, вызванными необходимостью перехода последнего трубоукладчика в голову колонны. При укладке трубопровода во избежании резких его перегибов в вертикальной и горизонтальной плоскостях краны-трубоукладчики расставляют на определенных расстояниях друг от друга в зависимости от диаметра укладываемых труб. Так, при диаметре труб до 529 мм это расстояние составляет 15 — 25 м; при диаметре 529 — 30 м; 720 мм — 35 м; 1020 мм — 30 — 45 м; 1220, 1420 мм – 30 — 40 м. Высота подъема изолированной плети или нитки над землей не должна превышать 1 м при работе тремя и более трубоукладчиками и 0,8 м при работе двумя трубоукладчиками (во время перехода одного из трубоукладчиков в новое положение трубопровод при этом опускают на землю).

Во избежание повреждения изоляции захват трубопровода, его подъем, перемещение и опускание следует производить при помощи мягких полотенец, причем плавно, без рывков и ударов трубопровода о стенки и дно траншеи. В случае повреждений изолировочного покрытия труб их нужно устранять до опускания трубопровода на дно траншеи. В траншее исправляют только те повреждения, которые произошли непосредственно при опускании трубопровода.

Особенностью сооружения магистральных трубопроводов является непрерывное линейное перемещение фронта работ, при котором основные технологические процессы неоднократно повторяются. Это такие работы: подготовка и расчистка трассы; развозка труб и укрупненных на трубосварочной базе трубных секций; их сварка в непрерывный трубопровод (нитку); отрывка траншей вдоль трубопровода; очистка, изоляция и укладка трубопровода в траншею; испытание и засыпка трубопровода

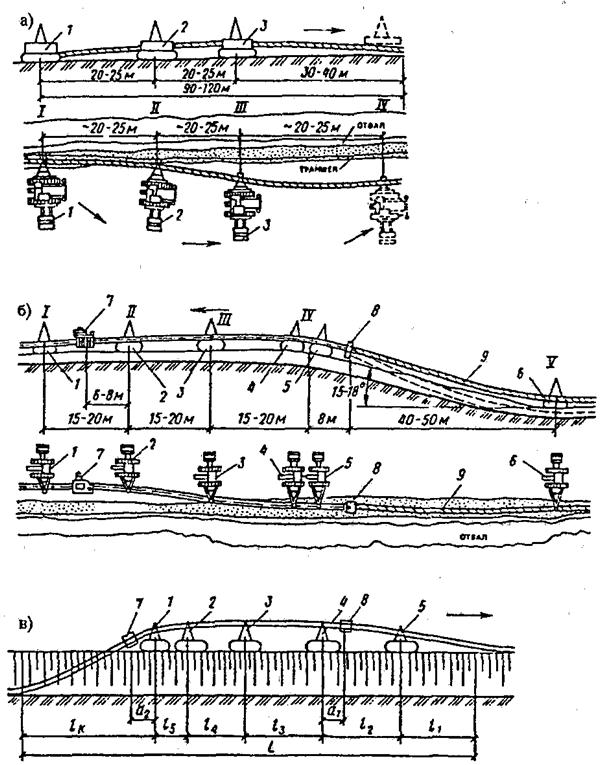

Способы изоляционно-укладочных работ и применяемые механизмы. Изоляционно-укладочные работы на трассе выполняют двумя основными способами — раздельным и совмещенным. При раздельном способе трубы или их секции вначале изолируют на стационарной базе, а затем сваривают на трассе в плети или непрерывную нитку с изоляцией стыков и последующей укладкой трубопровода в траншею. При совмещенном методе сваренный в непрерывную нитку трубопровод укладывает колонна передвигающихся вдоль траншеи машин, осуществляющих одновременную его очистку и изоляцию в полевых условиях.

Технологическая последовательность операций при раздельном методе такова: трубопровод сваривают в непрерывную нитку на берме траншеи из изолированных на базе секций труб и затем изолируют на трассе стыки между секциями; отрывают траншею, укладывают трубопровод с бермы траншеи на ее дно с помощью трубоукладчиков и мягких захватов (полотенец), так как применение троллейных подвесок может повредить изоляционное покрытие труб. Укладку трубопровода ведут способом последовательного переезда трубоукладчиков (рис. 6.24, а).

При совмещенном методе все работы по очистке, изоляции и укладке трубопровода выполняет одна комплексно-механизированная изоляционно-укладочная колонна, имеющая в своем распоряжении всю необходимую технику (рис. 6.24, б).

Рис. 6.24 – Методы укладки стальных трубопроводов

а, б – раздельным и совмещенным методами, в – расстановка трубоукладчиков и других механизмов изоляционно-укладочной колонны; 1 – 6 – краны-трубоукладчики, 7, 8 – очистная и изоляционная машины, 9 — изолированный трубопровод

Изоляционно-укладочные работы совмещенным методом производят с применением кранов-трубоукладчиков, которые с помощью подвижных троллейных подвесок удерживают трубопровод на нужной высоте и перемещаются вдоль трассы, сопровождая самоходные машины (см. рис. 6.24, б). Обычно в комплект машин для выполнения изоляционно-укладочных работ, кроме трубоукладчиков, входят очистные и изоляционные машины, установки для сушки трубопровода, битумозаправщики и др.

При совмещенном методе укладки магистральных трубопроводов к началу изоляционно-укладочных работ трубопровод на берме траншеи должен быть сварен в непрерывную нитку, а траншея отрыта на полный профиль. Далее на трубопроводе монтируют очистную (ОМ) и изоляционную (ИМ) машины, поднимают его трубоукладчиками, расположенными на определенном расстоянии друг от друга, и начинают движение всей колонны, производя комплексно-механизированным способом очистку, изоляцию и укладку трубопровода в траншею.

Для очистки трубопровода применяют самоходные одно-, двухроторные очистные машины, снабженные скребками и металлическими щетками типа ОМЛ и ОМ. Эти же машины наносят на очищенную поверхность грунтовочный слой, посредством второго рабочего органа — праймерного устройства. Для очистки и праймирования трубопроводов применяют следующие машины для труб диаметром 168 — 325 мм — 0МЛ-8А, 325 — 529 мм — ОМ-5221, 631 — 820 мм — ОМЛ-4, для труб диаметром 1020, 1220 и 1420 мм — соответственно ОМЛ-12, ОМ-121 и ОМ-1422.

Для изоляции очищенного трубопровода используют самоходные изоляционные машины двух типов ИМ — для изоляции битумными покрытиями с последующей обмоткой армирующими и защитными рулонными материалами (стеклохолстом, бумагой, бризолом, гидроизолом), ИЛ — для изоляции трубопровода полимерными лентами. Для изоляции труб битумом применяют следующие машины для труб диаметром 168 — 299 мм — ИМ-2А, 325 -529 мм — ИМ-521, 631 — 820 мм — ИМ-17, 1020 мм — ИМП-7М, 1020 -1220 мм -ИМ-121 и для труб диаметром 1420 мм — ИМ-1422.

Также применяются комбинированные машины, так называемые комбайны, выполняющие операции очистки и изоляции труб, что очень удобно при производстве работ.

Для изоляции труб липкими полимерными материалами применяют следующие машины для труб диаметром 351 — 720 мм — ИМ-6П, 920 -1020 мм — ИМ-19, 529 — 1020 мм — ИМ-25, 1020 мм — комбинированную машину ОИМ-1, для очистки и изоляции труб диаметром 1020 — 1420 мм — ИЛ-1422. Они движутся по трубопроводу в процессе намотки ленты со скоростью 100 — 300 м/ч. Машины типа ИЛ для изоляции полимерными лентами и ИМ-1422 имеют по четыре шпули, что позволяет наносить двухслойную изоляцию.

Технология комплексно-механизированной прокладки трубопроводов колонной машин. Для обеспечения нормальной работы очистной и изоляционной машин в процессе укладки трубопровода его поддерживают трубоукладчиками, необходимое количество и мощности которых зависят от диаметра и толщины стенок труб, рельефа трассы и характера грунтов. Обычно используют пять-шесть трубоукладчиков, а для труб особо больших диаметров (1220 — 1420 мм) шесть-восемь и даже десять трубоукладчиков.

Характерная схема организации работы изоляционно-укладочной колонны при укладке магистрального стального трубопровода совмещенным методом работ показана на рис 6.24, б. Трубоукладчики 1 и 2 с помощью троллейных подвесок поднимают трубопровод с бермы траншеи для прохождения очистной машины 7, расположенной между ними. Применение троллейных подвесок позволяет трубоукладчикам в процессе изоляционно-укладочных работ непрерывно перемещаться вдоль траншеи с постоянным подъемом трубопровода.

По мере движения трубоукладчики 1 и 2, имея различные вылеты стрелы, смещают трубопровод в сторону траншеи. Трубоукладчики 3 и 4 поддерживают трубопровод для обеспечения возможности работы изоляционной машины 8, расположенной в конце колонны. Этими же трубоукладчиками смещают опускаемый вниз трубопровод (показан пунктиром) вместе с изоляционной машиной на ось траншеи и, таким образом, изоляцию трубопровода производят непосредственно над траншеей.

Главной особенностью совмещенного метода выполнения изоляционно-укладочных работ механизированной колонной является необходимость непрерывного удержания приподнятого участка трубопровода группой трубоукладчиков (см. рис. 6.24, б), как при перемещении вдоль трассы, так и при многочисленных технологических остановках в течение смены. При определении оптимальных интервалов между трубоукладчиками помимо устойчивости последних и прочности трубопровода учитывают также условия, обеспечивающие качественное выполнение очистных и изоляционных работ, а именно, необходимость подъема трубопровода на требуемую технологическую высоту в зоне прохождения очистной и изоляционной машин, скорость затвердения битумной мастики и др.

Необходимые расстояния между трубоукладчиками в зависимости от диаметров трубопровода при совмещенном методе изоляционно-укладочных работ, а также расстояния от очистной и изоляционной машин до трубоукладчиков приведены в приложении 3, составленной применительно к общей схеме расстановки машин при укладке стальных магистральных водоводов, рассмотренной на рис 6.24, в.

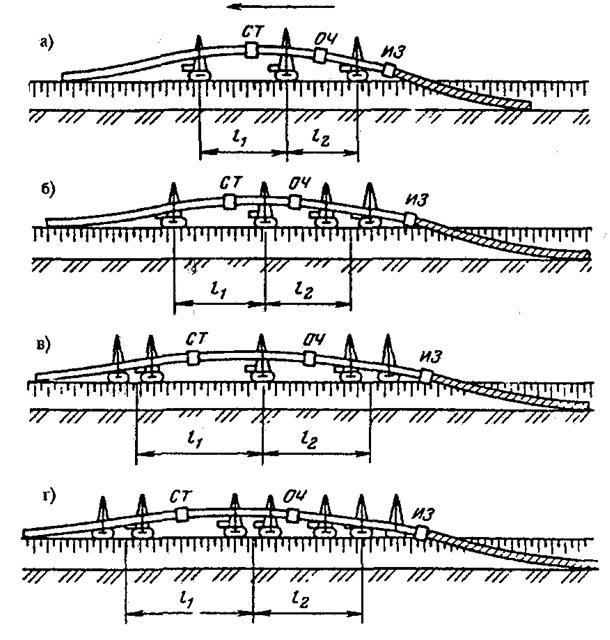

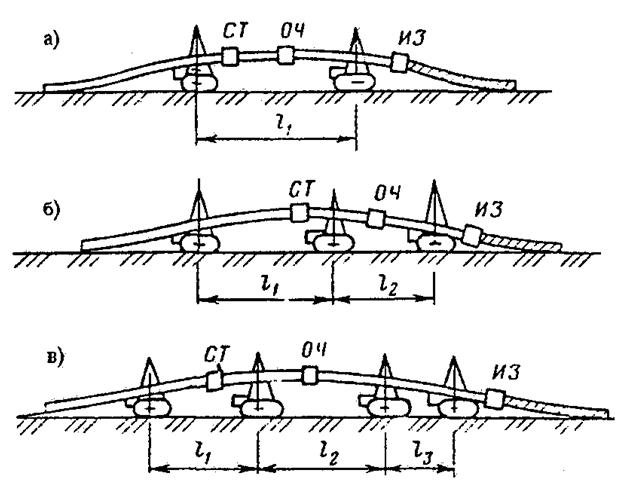

Рис. 6.25 – Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне при совмещенном способе производства работ для трубопроводов различных диаметров

а – 529 – 820 мм, б – 1020 мм, в – 1220 мм, г – 1420 мм

ОЧ – очистная машина, ИЗ – изоляционная машина, СТ – сушильная установка, l1, l2 – расстояние между трубоукладчиками и группами трубоукладчиков

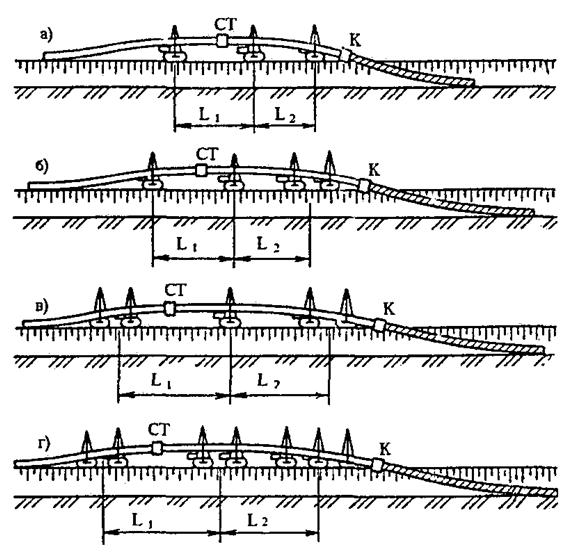

Рис. 6.26 – Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне при совмещенном способе производства работ для трубопроводов различных диаметров при использовании комбайнов

а – 529 — 820 мм, б – 1020 мм, в – 1220 мм, г – 1420 мм

СТ – сушильная установка, К – комбайн для очистки и изоляции трубопровода, l1, l2 – расстояние между трубоукладчиками и группами трубоукладчиков

Количество кранов-трубоукладчиков в изоляционно-укладочной колонне зависит от способа прокладки трубопровода и его диаметра. На рис. 6.25 представлены рекомендуемые схемы расположения кранов-трубоукладчиков и сопутствующих машин в колонне для различных диаметров трубопроводов при их прокладке совмещенным методом, а на рис. 6.26 — то же при использовании комбайнов для очистки и изоляции трубопровода. Примерные расстояния между кранами-трубоукладчиками или их группами при этом даны в приложении 3.

При раздельном методе прокладки трубопровода рекомендуются другие схемы (рис. 6.27), а расстояния между кранами-трубоукладчиками при этом даны в приложении 3.

Рис. 6.27 – Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне для трубопроводов различных диаметров при раздельном методе работ

а – 529 мм, б – 720 – 1020 мм, в – 1220 — 1420 мм

СТ – сушильная установка, ИЗ – изоляционная машина, ОЧ – очистная машина, l1, l2 , l3 – расстояние между трубоукладчиками

Как видно из этих схем, при раздельном методе прокладки трубопровода требуется меньшее количество кранов-трубоукладчиков. Например, если при совмещенном методе для прокладки трубопровода диаметром 1420 мм требуется 7 кранов-трубоукладчиков, то при раздельном методе всего 4.

Представляет также интерес так называемый «бесподъемный» способ укладки изолированного трубопровода на дно траншеи, образующегося как при раздельном способе прокладки стальных трубопроводов, так и при сварке трубопровода на трассе из труб с заводской изоляцией. В последнем случае после антикоррозионной изоляции сварных стыков также получают расположенную на берме траншеи готовую нитку трубопровода, которую требуется уложить на дно траншеи.

При этом способе траншея со стороны трубопровода, лежащего вдоль нее на берме, может быть выполнена с откосом 35 — 45° для предотвращения обрушения стенки траншеи, особенно если она проложена в малоустойчивых грунтах. Далее с помощью бульдозера, отвал которого облицован амортизирующим материалом, чтобы не повредить изоляцию трубопровода, начинают последовательно сдвигать его конец на ось траншеи.

Первую сдвижку трубопровода производят усилием бульдозера на расстоянии 33 — 46 м от начала нитки трубопровода, вследствие чего конец трубопровода зависает в траншее и фиксируется между ее стенками. Вторую сдвижку трубопровода делают на расстоянии 46 — 58 м от начала нитки, вследствие чего конец трубопровода длиной 200 — 250 м и массой до 120 т (при диаметре 1420 мм) зависает в траншее, изгибаясь под собственным весом в вертикальной плоскости. В то же время трубопровод под воздействием внешней сдвигающей силы от бульдозера изогнут в горизонтальной плоскости. Поэтому трубопровод, находясь в напряженном состоянии, начинает самопроизвольно укладываться в траншею за счет потенциальной энергии изгиба, переходящей в кинетическую. Процесс укладки трубопровода на дно траншеи происходит быстро без его перекатывания и закручивания.

Особенности изоляции трубопроводов полимерными лентами. Перед началом работ изоляционная машина должна быть заземлена, а также оборудована устройством для снятия статического электричества с поверхности ленты. Изоляционные ленты следует наматывать на трубопровод по свеженанесенной (невысохшей) грунтовке при температуре окружающего воздуха не ниже -40 °С.

При температуре воздуха ниже +10 °С рулоны ленты и обертки перед нанесением необходимо выдержать не менее 48 ч в теплом помещении при температуре не ниже +15 °С (но не выше +45 °С). При температуре воздуха ниже +3 °С поверхность изолируемого трубопровода надо подогревать до температуры не ниже +15 °С (но не выше +50 °С). Изоляционные и оберточные ленты наносят без перекосов, морщин, гофр, отвисаний с величиной нахлеста: для однослойного покрытия — не менее 3 см, для двухслойного — на 50 % ширины ленты плюс 3 см.

Важным условием, обеспечивающим плотное прилегание ленты по всей защищаемой поверхности и создающим герметичность в нахлесте, является постоянное натяжение ленты со следующими усилиями:

Температура воздуха, °С +40 +20 -30

Натяжение, кгс на 1 см ширины 1,0 — 1,5 1,5 — 2,0 2,0 — 3,0

При установке на шпулю машины нового рулона ленты конец нанесенного полотнища нужно приподнять на 10 — 15 см и под него подложить начало разматываемого рулона. Эти концы разглаживают на изолируемой поверхности и затем прижимают рукой до нахлеста их последующим, витком ленты. При изоляции трубопроводов импортными лентами у сварных швов допускается, как исключение, наличие узкой (1,0 — 1,5 мм) полосы с неплотным прилеганием изоляционной ленты; эти неплотности при засыпке трубопровода должны исчезнуть.

Источник: studopedia.ru

Большая Энциклопедия Нефти и Газа

Плеть трубопровода сваривают на берегу и после гидравлического испытания, изоляции и футеровки протаскивают через переход тракторами или лебедками, пользуясь специальными роликами и вагонетками. При менее значительных переходах плеть протаскивают трубоукладчиками. [1]

Плети трубопровода диаметром 300 — 500 ими длиной до 200 м можно монтировать на роликовых дорожках, по которым их опускают на воду. [3]

Плети трубопроводов , изготовленные на механизированных поточных линиях, доставляют на монтажную площадку на специально оборудованных автомашинах — плетевозах. Плети трубопроводов длиной до 45 м монтируют, если межцеховые трубопроводы отличаются длинными прямолинейными участками, небольшим количеством фасонных деталей и фланцевых стыков. Межцеховые трубопроводы, как правило, сварные. Прокладка межцеховых трубопроводов может быть надземной и подземной. [4]

Плети трубопровода укладывают вдоль бровки траншеи на расстоянии, исключающем ее обрушение. Под трубы и плети трубопровода, уложенные на бровке траншеи и у каналов, подкладывают деревянные подкладки, чтобы труба или плеть не могли самопроизвольно скатиться в траншею или канал. [5]

Плети трубопроводов укладывают в каналы и траншеи с помощью трубоукладчиков или кранов, которыми плети поднимают, перемещают, укладывают и поддерживают при сборке и сварке стыков. При диаметре монтируемого трубопровода до 529 мм для этой цели используют одновременно два трубоукладчика или крана, при диаметре свыше 529 мм — три. Опускать ( сбрасывать) трубы и плети в каналы и траншеи с помощью ломов или ваг запрещается. В закрепленную траншею трубы опускают не снимая распорок. В исключительных случаях допускается снимать часть распорок, если приняты меры против ослабления всего крепления. [6]

Плеть трубопровода перед укладкой в траншею должна быть равномерно по длине удалена от бровки траншеи. [7]

Плеть трубопровода , подлежащая укладке, по всей длине должна равномерно ( с заданным шагом) опираться на инвентарные лежки, которые по своей высоте могут быть разными, что обусловлено микронеровностями строительной полосы. [8]

Плети трубопровода , во избежание образования в них воздушных мешков, укладываются на лежки с продольным уклоном. Если по условиям местности это невозможно, то должны быть определены и зафиксированы все возвышенные места для последующей установки на них воздухоспускных кранов. С помощью напорного трубопровода испытываемые плети трубопровода соединяются с наполнительным и опрессовочным агрегатами. [9]

Плеть трубопровода буксируется к месту укладки двумя буксирами в подводном положении па глубине 15 м от поверхности воды. [11]

Подготовленные и испытанные плети трубопровода подают на спусковую дорожку, облегчающую перемещение плети до уреза воды. Спусковые дорожки состоят из рельсового пути и тележек или из роликов, по которым плеть трубопровода и перемещается к урезу воды. [12]

Сваренную и заизолированную плеть трубопровода выкладывают по оси укладки, затем свободный ее конец заводят на ролико-опоры, после чего начинается движение трубозаглубителя, который прорезает в грунте щель, куда опускают трубопровод. Завершающей операцией является засыпка грунта с помощью щелеза-сыпщика. [14]

Источник: www.ngpedia.ru

ПОДВОДНЫЕ НЕФТЕПРОДУКТОПРОВОДЫ

Перед укладкой трубопровода в подводную траншею выполняют следующие работы:

- сварку отдельных плетей трубопровода или всей нитки в зависимости от ширины реки и принятой схемы укладки;

- гидравлическое испытание плетей или всей нитки трубопровода;

- футеровку трубопровода деревянными рейками для предохранения изоляции от повреждения при укладке;

- балластировку трубопровода утяжеляющими покрытиями или отдельными грузами.

Перечисленные работы выполняются, главным образом, на строительно-монтажной площадке, а в некоторых случаях на стапеле или на трубосварочной базе. На переходах значительной протяженности используются полевые трубосварочные базы для автоматической сварки секций из двух или трех труб с последующей доставкой их на строительно-монтажную площадку для сварки плетей или ниток трубопровода.

Стапельные площадки для монтажа, сварки, изоляции, футеровки, балластировки и спуска на воду плетей труб по характеру использования могут быть стационарными и временными. Стационарную стапельную площадку устраивают при строительстве нескольких переходов трубопроводов через водные преграды в радиусе от 400 км от площадки, если возможна буксировка плетей к месту укладки водным путем. Временную стапельную площадку создают непосредственно у места или вблизи подводного перехода. По составу инженерного оборудования временная площадка может существенно отличаться от стационарной.

От железнодорожных станций и пристаней к месту строительства или на стапель отдельные трубы перевозят обычно автомобильными трубоплетевозами марок ПВ-92, ПВ-204 и ПВ-301-А. На заболоченной местности используют тракторные трубоплетевозы ПТ-181 и ПТ-301.

Разгрузку и погрузку труб на железнодорожной прирельсовой площадке выполняют с использованием автомобильных и пневмоколесных кранов марок КС-4561, КС-4361, КС-5361, КС-5363. На строительно-монтажной площадке трубы разгружают кранами-трубоукладчиками Т-3560, ТГ-502, К-594.

При ограниченной площади складирования трубы большого диаметра укладывают в два ряда «в седло» на спланированной горизонтальной площадке. Под крайние устанавливают надежные упоры, которые исключают раскатывание труб. Если для разгрузки труб имеется большая площадь, то трубы укладывают в один ряд.

На строительно-монтажной площадке монтаж, сварку, изоляцию и балластировку нитки трубопровода перед ее протаскиванием можно выполнять непосредственно на спусковой дорожке или параллельно ей.

Монтаж нитки трубопровода непосредственно на спусковой дорожке осуществляют способом последовательного наращивания, и по мере сварки стыков между звеньями нитку трубопровода перемещают по спусковой дорожке и урезу воды. Испытание нитки, ее изоляцию и балластировку также выполняют на спусковой дорожке.

При обетонировании трубопровода на спусковой дорожке вначале покрывают бетоном дюкер на участке между опорами, а затем в местах расположения опор спусковой дорожки. Если спусковая дорожка устроена в виде рельсового пути с тележками, то обетонирование в местах первоначального размещения опор выполняют после перестановки тележек. Если же спусковая дорожка имеет роликовые опоры, то для обетонирования в местах опор трубопровод перекладывают на временные дополнительные опоры с отметками верха выше отметок роликовых опор. Временные опоры устанавливают по оси спусковой дорожки между роликовыми опорами.

При поставке на строительно-монтажную площадку труб с заводским бетонным покрытием на спусковой дорожке выполняется только замоноличивание бетоном коротких участков со стыками труб. Для монтажа обетонированных труб диаметром 1220 мм можно использовать трубоукладчики Т3560, а для труб диаметром 1420 мм – трубоукладчики ТГ-502 и К-594. Монтаж трубопровода непосредственно на спусковой дорожке позволяет уменьшить ширину строительно-монтажной площадки.

Технология производства работ

При монтаже нитки трубопровода параллельно монтируют спусковую дорожку и сам трубопровод. Кроме того нет необходимости устраивать дополнительные опоры на роликовой спусковой дорожке для обетонирования трубопровода.

При последовательном протаскивании нескольких плетей трубопровода организация и технология производства работ зависят от числа плетей. Возможны следующие варианты подготовки к укладке: две плети, три плети, больше трех плетей.

При подготовке двух плетей сварка, испытание и обетонирование одной плети могут быть выполнены на стапеле, а второй плети – на спусковой дорожке (А). Можно также выполнять эти работы на стапеле, расположенном по обе стороны от спусковой дорожки (Б). При подготовке трех плетей можно все операции вести на одной линии, перекатывая готовые к укладке плети к спусковой дорожке, или выполнять технологические операции на двух линиях, разделенных проездом для машин: сварку и испытание – на одной линии, нанесение изоляции и балластировку – на другой.При выполнении технологических операций на двух линиях подачу плетей с одной линии, на которой ведут сварку и испытание, на другую линию, на которой выполняют изоляцию и балластировку, осуществляют кранами-трубоукладчиками. Вначале трубоукладчики перекатывают плеть способом «на себя» до середины проезда, затем трубоукладчики переходят на другую сторону плети и перемещают ее способом «от себя». Готовые к укладке плети откатывают к спусковой дорожке.

Преимущество производства работ на двух технологических линиях заключается в том, что совмещаются технологические операции сварки и изоляции и сокращаются общие сроки работ на строительно-монтажной площадке. Недостатком этой организационной схемы является увеличение ширины строительно-монтажной площадки и необходимость перекладки плетей с одной линии на другую.

При подготовке трех плетей может быть использована схема с симметричным расположением монтажной площадки относительно спусковой дорожки (В). Технологические операции можно выполнять в следующей последовательности. Первую плеть сваривают, изолируют и балластируют параллельно спусковой дорожке, затем готовую плеть перекатывают на спусковую дорожку.

Подготовку второй плети ведут параллельно первой с другой стороны спусковой дорожки. После окончания каждого вида работ на первой плети эти работы выполняют на второй. Подготовку третьей плети ведут на месте монтажа первой, выполняя все виды работ по мере окончания их на второй плети. Эта схема производства работ требует предварительного, до начала сварки плетей, устройства спусковой дорожки.

При подготовке более трех плетей на переходе все технологические процессы могут быть выполнены на одной или двух технологических линиях, расположенных с одной стороны от спусковой дорожки: организация и технология работ аналогичны описанным выше (Г).

При подготовке плетей на двух технологических линиях сварочномонтажные работы, которые выполняются на первой линии, и работы по изоляции и балластировке плетей, которые ведутся на второй линии, могут осуществляться одновременно и независимо одна от другой.

Стапельная площадка

Трубопровод, подготовленный на стапельной площадке, обычно укладывают на дно подводной траншеи свободным погружением. Стационарная стапельная площадка является составной частью строительной базы, в которую входят следующие основные сооружения и механизмы:

- подъездные пути (дороги) для подвоза труб и передвижения грузоподъемных механизмов, в том числе кранов-трубоукладчиков;

- портальный, башенный или гусеничный кран соответствующей грузоподъемности для разгрузки труб с автомашин или плавучих средств и для других погрузочно-разгрузочных работ;

- лебедки и другие механизмы для перемещения труб по стапелю и спуска плетей трубопровода на воду;

- сварочное оборудование;

- мастерские для текущего ремонта;

- помещение для хранения материалов;

- бытовые помещения.

Стационарная стапельная площадка, расположенная параллельно урезу воды, имеет горизонтальную и наклонную части. Одна из возможных конструкций стационарной стапельной площадки имеет следующие характеристики. На основание из круглых деревянных свай на шипах укладывают продольные деревянные насадки из круглых бревен, скрепленных со сваями строительными скобами. Для предотвращения быстрого износа насадки покрывают полосовым железом толщиной 2 – 3 мм.

Ширину горизонтальной части стапельной площадки определяют в зависимости от числа одновременно обрабатываемых труб и обычно принимают равной 10 – 15 м. Ширину наклонной части определяют по условиям местности и заданному углу наклона, который обычно принимается равным 25 – 30. Длину стапельной площадки, зависящую от длины свариваемых плетей, принимают обычно равной 150 – 200 м.

Временные стапельные площадки, расположенные вблизи или на месте перехода, можно устраивать параллельно или перпендикулярно к урезу воды в зависимости от рельефа берега. Временная стапельная площадка представляет собой тщательно спланированную грунтовую поверхность, на которую укладывают перпендикулярно или параллельно урезу воды, в зависимости от расположения площадки, бревна или непригодные по прямому назначению трубы небольшого диаметра. Механизмы для оборудования временной стапельной площадки подбирают в соответствии с проектом производства работ.

Для удобства спуска на воду плетей трубопровода с отводами при расположении стапеля вдоль берега на стапельной площадке приваривают отводы небольшой длины — около 5 м. Наращивание отводом до их проектной длины обычно выполняют на плаву в створе перехода при помощи плавучей камеры. Короткие отводы приваривают на стапеле к прямым участкам трубопровода при расположении отводов в горизонтальной плоскости. Отводы приваривают вблизи кромки наклонной части стапеля таким образом, чтобы они были направлены в сторону, противоположную водоему. Такое положение позволяет спускать плети на воду или наклонную часть стапеля путем их разворота на 180°.

Источник: proofoil.ru