Под технологическим расчетом предприятия понимается процесс, включающий в себя определение производственной программы, объемов производства и численности производственного персонала; выбор и обоснование метода организации ТО и ТР; расчет числа постов и линий для ТО и постов ТР подвижного состава; определение площадей производственных, складских и административно – бытовых помещений.

2.1 Расчет производственной программы

Производственная программа – это количество воздействий по различным видам обслуживания за определенный период (за цикл, за год, за сутки).

Определение производственной программы базируется на так называемом цикловом методе расчета, который используется в практике проектирования АТП. При этом под циклом понимается пробег автомобиля до списания, т.е. ресурсный пробег. Производственная программа по каждому виду ТО обычно рассчитывается на 1 год. Программа служит основой для определения годовых объемов работ ТО и ТР и численности рабочих.

2.1.1 Определение количества воздействий на автомобиль за цикл

Расчёт горизонтальных облицовочных профилей

Определим число списаний за цикл на автомобиль МАЗ-630305-021, при этом учтем, что пробег за цикл равен пробегу до списания. Таким образом, число списаний за цикл будет равно:

, (2.1)

где LЦ – пробег автомобиля за цикл. (LЦ = ).

.

Определяем число технических воздействий ТО-2, при этом учтем, что очередное последнее за цикл ТО-2 не проводится и автомобиль списывается.

Число воздействий ТО-2 за цикл:

= (197200/ 11600)-1=16 (2.2)

Число технических воздействий ТО-1 рассчитывается с учетом того, что в объем работ ТО-2 входит объем работ ТО-1, который выполняется одновременно с ТО-2. Поэтому количество ТО-1 за цикл не включает число ТО-2.

Число ТО-1 за цикл:

=197200/2900 - (16+1)=51 (2.3)

Ежедневное обслуживание должно выполняться ежедневно при возврате подвижного состава, и перед ТО и ТР.

Число ЕО за цикл:

=197200 / 100 = 1972 (2.4)

2.1.2 Определение количества воздействий на автомобиль за год

Так как пробег автомобиля за год отличается от его пробега за цикл, а производственную программу предприятия обычно рассчитывают на год, то для определения числа ТО за год необходимо определить годовой пробег автомобиля.

Годовой пробег одного автомобиля определяется:

Технология BIM — экономия 30% при строительстве!

=365*100*0.8999=32846.35 = 32847 (2.5)

Для того чтобы определить количество воздействий по различным видам ТО за год, необходимо рассчитать коэффициент перехода от цикла к году.

Коэффициент перехода от цикла к году равен:

=32846.35/197200=0.16656 (2.6)

Число воздействий по каждому из видов технического обслуживания за год определяется по общей формуле:

(2.7)

где — число воздействий по каждому виду ТО (ТО-1; ТО-2; ЕО) за год;

— число воздействий по каждому виду ТО за цикл.

Определяем число списаний для одного автомобиля за год по формуле (2.7): = 1*0.16656 = 0.16656 = 1

Определяем число ТО-2 для одного автомобиля за год по формуле (2.7):

= 16 * 0.16656 = 2.66496= 3

Определяем число ТО-1 для одного автомобиля за год по формуле (2.7):

= 51*0.16656 = 8.49456= 9

Определяем число ЕО для одного автомобиля за год по формуле (2.7):

= 1972*0.16656 = 328.456= 329

2.1.3 Определение количества воздействий на весь парк за год

Выше был произведен расчет производственной программы на год для одного автомобиля. Для того чтобы узнать производственную программу на весь парк автомобилей, необходимо умножить производственную программу за год по данному виду обслуживания на списочное число автомобилей.

Таким образом, производственная программа на весь парк автомобилей МАЗ-630305-021 составит:

1) Количество списаний автомобилей за год:

1* 16=16 ед.

2) Количество ТО-2 за год:

3*16 =48 раз.

3) Количество ТО-1 за год:

9*16=144 раз.

4) Количество ЕОС за год:

329*16 =5264 раз.

В соответствии с ОНТП [4] предусматривается диагностирование подвижного состава Д-1 и Д-2.

Диагностирование Д-1 предназначено главным образом для определения технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих безопасность движения.

Исходя из назначения и организации, Д-1 предусматривается для автомобилей при ТО-1, после ТО-2 (по узлам и системам обеспечивающих безопасность движения, для проверки качества работ) и при необходимости в ТР (по узлам, обеспечивающим безопасность движения).

Число автомобилей, диагностируемых при ТР, согласно опытным данным составляет примерно 10% программы ТО-1 за год [1].

Таким образом, программа Д-1 на весь парк за год рассчитывается по формуле:

, (2.8)

1,1* 144 +48 = 206,4 = 207 раз.

Диагностирование Д-2 предназначено для определения мощностных и экономических показателей автомобиля при ТО-2, а также для выявления объемов работ ТР. Д-2 проводится с периодичностью ТО-2 и в отдельных случаях при ТР.

Число автомобилей, диагностируемых при ТР, принято равным 20% годовой программы ТО-2 [1].

Таким образом, программа Д-2 на весь парк автомобилей рассчитывается п

, (2.9)

1,2* 48 = 57.6 = 58раз.

2.1.4 Определение суточной программы на весь парк автомобилей

Суточная производственная программа является критерием выбора метода организации технического обслуживания (на отдельных универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов и линий ТО.

Число воздействий по различным видам ТО и диагностики за сутки определяется по общей формуле:

, (2.10)

где i – тип обслуживания (ТО-1, ТО-2, ЕО, Д-1, Д-2);

— число дней работы зон в году, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей. Число дней работы зон в году и участков принимаем равным числу дней работы подвижного состава, то есть 253 дней.

1) Определяем число ЕО в сутки по формуле (2.10):

5264/235 =22.4= 23 раз.

2) Определяем число ТО-1 в сутки по формуле (2.10):

144/235 = 0.612= 1 раза.

3) Определяем число ТО-2 в сутки по формуле (2.10):

48/235 =0.2042= 1 раза.

4) Определяем число Д-1 в сутки по формуле (2.10):

207/235 =0,8808= 1 раза.

5) Определяем число Д-2 в сутки по формуле (2.10):

58/235=0,2468= 1 раза.

6) Определяем число списаний в сутки по формуле (2.10):

16/235 = 0.068 = 1 единиц.

Основным критерием при выборе метода организации ТО является суточная производственная программа по данному виду обслуживания.

1) Ежедневное обслуживание рекомендуется проводить на поточных линиях при достаточно большой суточной программе (больше 100 автомобилей в день), но по данным расчетам полученное значение оказалось меньше 100, поэтому в данном случае целесообразно проведение ЕО постовым методом.

2) ТО-1 рекомендуется проводить на поточных линиях при суточной программе больше 10 обслуживаний. Так как для всего парка автомобилей количество ТО-1 в сутки равно 0,664, то целесообразно проведение ТО-1 на постах.

3) ТО-2 рекомендуется проводить на поточных линиях при суточной программе более 4 обслуживаний. Однако на проектируемом АТП ввиду малой суточной программы (0,209 обслуживаний автомобилей) ТО-2 будет проводиться на постах.

4) Диагностирования Д-1 и Д-2 будут так же проводиться на постах

Как распознать напряжение: Говоря о мышечном напряжении, мы в первую очередь имеем в виду мускулы, прикрепленные к костям .

Личность ребенка как объект и субъект в образовательной технологии: В настоящее время в России идет становление новой системы образования, ориентированного на вхождение.

Почему двоичная система счисления так распространена?: Каждая цифра должна быть как-то представлена на физическом носителе.

Источник: megaobuchalka.ru

Технологические расчеты

Руководствуясь заданной производительностью цеха, режимом его работы, принятой технологической схемой и режимами работы основного технологического оборудования, выполнены следующие технологические расчеты.

Расчет длительности основных элементов циклов Тц

Тц армирования — 2 мин.

Тц формования — 20 мин.

Тц ТВО складывается из следующих основных операций: предварительная выдержка изделий-2 ч., нагрев-1,6ч., изотермическая выдержка 7,5ч., охлаждение изделия-1ч. Всего: 12,1 ч.

Расчет основного и вспомогательного оборудования

Армирование: площади промежуточных постов складирования арматурных изделий в формовочном цехе рассчитывается:

где Qсут- часовая потребность с учетом потерь, т.

Тарм. — запас арматурной стали , ч.

m- масса стали, размещаемой на 1 м 2 площади склада, т.

Формование. Для производства стеновых панелей определяем количество технологических постов:

где Фг — годовой фонд рабочего времени, мин;

фф — время формования;

V — средневзвешанный объем изделий.

На основании выполненного расчета, для выполнения годовой программы цеха необходимо 1 формовочный пост.

Для производства однослойных стеновых панелей необходимо следующее оборудование:

Бункер для подачи бетона СМЖ-2Б — ширина колеи 1720 мм, вместимость бункеров 2.4 м 3 , скорость передвижения 40 и 60 м/мин, установленная мощность 7,6 кВт, габаритные размеры: 2,68х 1,94х 1,49 м, масса 2,1 т.[6]

Бетоноукладчик СМЖ-166А-универсальный, предназначен для формования плитных изделий по широкой номенклатуре [6]. Ширина колеи 4500 мм, вместимость бункеров 5 м 3 , скорость передвижения 4,6-29,6 м/мин, установленная мощность 20 кВт, продолжительность цикла формования 12-30 мин, габаритные размеры: 5,2 х 6,3 х 3,1 м, масса 11 т.[6]

Виброплощадка СМЖ -187Г — грузоподъемность 10 т, количество вибраторов 4 шт, частота колебаний 50 Гц, амплитуда колебаний 0,3-0,75 мин.; мощность электродвигателей 63 кВт, габаритные размеры 8,5х2,99х0,69 м, масса 5,6 т. [6]

Самоходная тележка СМЖ151 — грузоподъемность 20 т, скорость передвижения тележки 32 м/мин, мощность электродвигателя 7,5 кВт, ширина колеи1524 мм, габаритные размеры 7,49х2,5х1,4 м, масса 2,5 т.

Тепловая обработка: осуществляется в ямных пропарочных камерах при t =70 0 С.

Продолжительность ТВО = 12,1ч (с предварительной выдержкой в цехе).

Загрузка с поста выдержки: 6*0,07+0,07=0,49 часа.

Выгрузка изделий — 0,49часа.

Общая продолжительность: 12,1+0,49+0,49=13,08

Оборачиваемость камер с учетом 2-х сменного графика работы — К / =0,92

При выборе размеров камер и компоновки в них изделий следует учитывать, что экономичным считается объем такой камеры, которая может быть загружена 4-6 крупноразмерными изделиями, устанавливаемыми в одну стопку по высоте камеры.

Габариты камеры определяются размерами изделий и форм.

Высота (глубина) камеры:

где n1, n2, n3 — количество изделий укладываемых по длине, ширине, высоте камеры.

Расчет количества пропарочных камер:

количество изделий в одной камере- 3 штук

размеры камеры- 3,48х2,8х1,82 м

объем камеры — 17,54м 3

объем изделий — 3,772*3=11,316 м 3

коэффициент загрузки: Кз= 11,316/17,54=0,65

годовой съем продукции с 1 м 3 объема камеры:

где Фг- годовой фонд рабочего времени, сут.

Рассчитываем число форм:

Время ТВО 12,1 часа.

Предварительная выдержка 2 часа

Формование 20 мин =0,33 часа

Время внекамерных операций (чистка, смазка) 0,5 часа.

Время оборачиваемости форм 12,1+0,5+0,33=12,93 часа.

Коэффициент оборачиваемости форм: Коб.=(24*0,92)/12,93=1,7 раза в сутки.

где Кр- коэффициент, учитывающий число форм в ремонте (Кр=1,09)

Пост складирования резервных форм рассчитывается на 5% форм, занятых в технологическом процессе.

Количество резервных форм: 20*0,05=1 шт.

Площадь поста рассчитывается исходя из размера формы в плане и коэффициента, учитывающего ширину прохода:

S=2,6х3,28х1,5=12,79=13 м 2

Площадь поста для текущего ремонта форм принимается — 100 м 2 (по ОНТП 07-85) [15]

Площадь поста ремонта, доводки, определяется исходя из количества изделий подвергаемых ремонту, которое составляет 5% от общего числа произведенных изделий в сутки, а так же исходя из размеров в плане и коэффициента, учитывающего проходы между панелями (к=1,5)

S= 2,6*3,28*1,5 (37*0,05)=23,66 м 2 =24 м 2

Пост выдержки панелей в цехе после ТВО предусмотрен 12 часов (12*3=36 изделий)

Площадь определяется с учетом проходов (К=1,5)

S= 2,6*0,4*1,5(3*12)=56,16 м 2

Пост распалубки: площадь определяется исходя из площадей всех изделий выходящих из всех камер с учетом проходов; изделия извлекаются партиями по 3 шт.

Площадь поста распалубки: S= 2,6*3,28*3*1,5=38,38=38,4 м 2 .

Склад готовой продукции предназначен для хранения наружных стеновых панелей до отправки потребителю и рассчитывается на 14 суток (в один пролет).

Площадь склада рассчитывается:

где Qсут- количество изделий, поступивших в сутки, м 3 ;

Тхр — продолжительность хранения изделий, сут.

К1 — коэффициент, учитывающий ширину проходов

К2 — коэффициент, учитывающий тип склада и тип крана

Qн — нормативный объем изделий, допускаемый для хранения на 1 м 2 площади, м 3 .

А= (115,38*14*1,5*1,3)/1,2= 2624,89 м 2

Подобранное выше основное технологическое оборудование заносим в ведомость (таблица 3).

Источник: studwood.net

Технологические расчеты. Примеры выполнения технологических расчетов

Технологические расчёты. Последовательность выполнения технологических расчетов.

Для своевременного получения количественных характеристик проектируемого объекта технологические расчеты необходимо выполнять в определенной последовательности:

• разрабатывают производственную программу предприятия;

• определяют потребкое количество сырья и п/ф;

а) помещения для приема и хранения продуктов (неохлаждаемые кладовые и охлаждаемые камеры);

б) заготовочные цехи (для заготовочных предприятий и предприятий с полным производственным циклом) либо цехи доготовки п/ф (для предприятий, работающих на п/ф);

в) горячий и холодный цехи;

г) кондитерский цех;

д) кулинарный цех;

е) моечные кухонной и столовой посуды, полуфабрикатной тары и пр.;

ж) помещения для потребителей.

Расчет помещений для приема и хранения продуктов включает: определение количества продуктов, подлежащих хранению в каждой кладовой , подбор складского оборудования, определение полезной и общей площади каждого помещения в отдельности.

При проектировании производственных помещений разрабатывают производственную программу, т.е. план выпуска продукции каждым цехом (на основании производственной программы предприятия в расчетный день); графики отпуска п/ф (для заготовочных цехов) или готовой продукции (для горячего, холодного и кулинарного цехов); устанавливают режим работы; определяют потребность в механическом оборудовании (с учетом выхода п/ф и отходов при обработке сырья, выхода теста, отделочных п/ф и т.д.), тепловом (для горячего, кулинарного и кондитерского цехов), холодильном, вспомогательном оборудовании; рассчитывают полезную и ориентировочную общую площадь . цехов, численность производственно-технического персонала с составлением графика их работы. Параллельно, с учетом требований охраны труда и противопожарной безопасности, санитарии и гигиены, решают организацию рабочих мест.

Технологический расчет моечных посуды включает подбор моечных машин и вспомогательного оборудования, расчет численности операторов, а также определение полезной и общей площади помещений. При проектировании залов с помощью расчетов подбирают наиболее соответствующий типу и вместимости предприятия тип раздачи, численность обслуживающего персонала и общую площадь зала.

Расчет вестибюля, служебных и бытовых помещений сводится к определению их площади.

Расчёт численности производственных работников.

Численность бригады поваров (кондитера) определяют на основании производственной программы цеха на расчетный день (смену) и действующих норм выработки (или норм времени):

Или N1 = A2/Tλ 3600

Где Т — продолжительность рабочего дня повара (кондитера

λ- коэффициент, учитывающий рост производительности труда (принимается λ=1 ,14);

А 1 и А2 — количество соответственно человеко-часов и человеко-секунд, требуемое для выполнения производственной программы цеха: А1 =Σn/Н,

n — количество продукции определенного вида, кг (шт., порций и пр.);

t — норма времени на изготовление единицы продукции этого вида, с;

Н — часовая норма выработки на одного работника, кг (шт., порций и пр.).

Расчет и подбор механического оборудования.

Количество продукта, перерабатываемое на каждой стадии технологического процесса, определяют с учетом действующих норм потерь и отходов при холодной и тепловой обработке.

Время работы машины рассчитывают по формуле

где t — время работы машины (для универсальных приводов определяется как. сумма времени работы отдельных сменных механизмов), ч;

Q — количество перерабатываемого за смену продукта, кг;

G — производительность машины, кг/ч.

О рациональности использования подобранного оборудования по времени позволяет судить коэффициент использования, который определяется из выражения ŋ= t/T

где Т — продолжительность работы цеха, ч. Практика показывает, что значение фактического коэффициента использования не должно превышать 0,5.

При более высоких т предусматривают две машины или машину большей производительности.

Тестомесильную и взбивальную машины подбирают по выходу теста и отделочных п/ф, а также по расчетной производительности.

Часовую производительность машины определяют отдельно дп каждого вида теста (отделочного п/ф)

по формуле G= Vд Ƴ60/τ

где Vд — рабочая емкость дежи, дм3;

Ƴ — плотность теста (отделочного п/ф), кг/дмз

τ— продолжительность одного замеса (взбивания), мин.

Продолжительность замеса для дрожжевого безопарного теста составляет 20 мин, дрожжевого опарного — 30-40.

Продолжительность взбивания сливочно-масляного крема — 20, творожного фарша — 5мин.

Время работы машины t, необходимое для изготовлении каждого вида теста (отделочного полуфабриката), рассчитывают по формуле t = Q / G.

Общее время работы машины за день (смену) t0 =t1 +t2+. +tn = Σ Q/G

Расчет и подбор теплового оборудования.

Плиты подбирают по расчетной жарочной поверхности, определяемой на 1 ч максимальной загрузки.

Величина расчетной жарочной поверхности плиты зависит от типа и вместимости (мощности) проектируемого предприятия, графика реализации (отпуска) готовой продукции и степени оснащенности горячего (кулинарного) цеха другими видами теплового оборудования.

Её определяют по формуле F = Рfτ / 60,

где F — расчетная жарочная поверхность плиты для приготовления блюд определенного вида, м2; Р — количество посуды, необходимое для приготовления этих блюд на расчетный период;

f — площадь, занимаемая единицей посуды на жарочной поверхности плиты, м2;

τ— продолжительность тепловой обработки продукта (принимается в зависимости от вида продукта и технологии приготовления, с учетом времени на разогрев посуды и содержимого), мин.

Расчетную площадь жарочной поверхности плиты принимают на 30% большей, что позволяет учесть неплотность прилегания посуды и мелкие, не принимаемые в расчет, операции:

В зависимости от полученной площади жарочной поверхности подбирают соответствующую плиту.

Пекарные и жарочные шкафы подбирают в соответствии с количеством изделий, выпускаемых за смену, и часовой производительностью шкафа, определяемой по формуле

г где G — производительность шкафа для выпечки данного вида изделий, кг/ч;

q — выход одного изделия (без учета отделочных полуфабрикатов, используемых для оформления изделий после выпечки), кг;

a — количество изделий определенного вида, помещаемых ка один лист, шт.;

р — количество листов, помещаемых одновременно в шкаф, шт. (для двухкамерных шкафов р = 4шт., для трехкамерных — б шт.); для конвекционных — 26;

τ — время подооборота, состоящее из времени посадки, выпечки и выгрузки изделий, мин.

Расчет и подбор холодильного оборуцоиания.

Холодильное оборудование (холодильные шкафы, столы с охлаждением и пр.) подбирают в соответствии с потребной вместимостью, которую рассчитывают по массе или объёму продукции, подлежащей одновременному хранению в шкафу в расчетный период.

Чаще всего расчет ведут по массе продуктов. В этом случае вместимость шкафа должна соответствовать количеству продукции е учетом массы посуды, в которой ока хранится:

Е — расчетная вместимость шкафа, кг;

Q — количество продукции, подлежащей хранению в шкафу расчетный период, кг; (р — коэффициент, учитывающий массу посуды,

В холодильном шкафу холодного цеха одновременно мо храниться сырые продукты и п/ф в количестве, не превышающем потребного для работы в течение 0,5 смены, и готовая продукция, т.е.

Qc и Qпф- норма соответственно скоропортящегося сырья и п/ определенного вида на одно блюдо, кг;

q — выход одного блюда, кг;

ŋ и ŋ1 — количество блюд этого вида, реализуемое соответственно за день и за расчетный период (ŋ ч определяют по графику реализации блюд). Отсюда расчетная вместимость шкафа

Расчет количества дежей.

Количество дежей для замеса и брожения теста определяют в зависимости от продолжительности приготовления теста, количества замесов и времени работы кондитерского цеха (мучного цеха):

где р — количество дежей, шт.;

τ— продолжительность приготовления теста, ч;

Т — продолжительность работы цеха,ч;

3 — средняя продолжительность разделки и выпечки теста (последнего в смене замеса),ч;

а — количество замеса теста определенного вида;

где Q — количество теста этого вида, кг;

с — рабочая ёмкость дежи, кг/дмз;

Ƴ— плотность теста данного вида, кг/дмд.

Продолжительность приготовления теста составляет, мин:

дрожжевого опарного — 360 (загрузка — 5, замес опары — 20, брожение опары — 150, замес теста — 20, брожение теста — 150, разгрузка и мойка дежи — 15);

дрожжевого безопарного — 190 (загрузка — 5, замес — 20, брожение теста — 150, разгрузка и мойка дежи — 15); слоеного — 50 (загрузка — 5, замес — 30, разгрузка и мойка дежи — 15).

7.3. Проект вентиляции н кондиционирования.

Должен учитывать следующие обязательные требования ГОСТ Р50763-95 и СанПиН 2.3.6.959-00:

В моечных должны быть установлены жироуловители

В кулинарных цехах — дымоуловители, местная вытяжная вентиляция с очистительными фильтрами

Все помещения должны быть оборудованы системой приточно-вытяжной вентиляции

Оборудование, являющееся источником повышенного выделения влаги, тепла, газов оборудуются локальной вентиляцией с преимущественной вытяжкой в зоне максимального загрязнения

Устройство и оборудование выбросов систем вентиляции не должно влиять на условия жизни людей: система не должна соединяться с системой вентиляции жилого здания — должна быть выносная шахта с выносом на 1 метр над уровнем конька крыши здания или плоской кровли

7.4.Проект сантехнических работ (водопровод, канализация, отопление, горячее водоснабжение). Должен учитывать следующие СанПиН 2.3.6.959-00:

Обязательно должна быть холодная и горячая ( не ниже 65°С) вода, с учетом норм расхода для данного предприятия

Канализация — по строительным нормам Уровень производственных стоков должен быть выше уровня бытовых стоков

7.5 Проект снабжения электроэнергией (ПУЗ — Правила устройства электроустановок).

7.б Проект установки систем безопасности (охранной и пожарной)

7.7 Проект Установки светотехнического и звуковоi о оборудования.

7.8 Дизайн-проект внутреннего интерьера, включая планы расстановки элементов интерьера.

7.9 Дизайн-проект фасада с согласованием его в Горархитектуре.

Открытие предприятия. Производство пышек СИКОМ 49

7.10 Составление сметной документации. Строительные работы. Акт приемки.

Смета представляет собой разбивку по стоимости всех отдельных этапов или видов работ, материалов и других затрат с их окончательной оценкой. Проект сметы составляется подрядчиком, затем она утверждается заказчиком. Можно составить как четко определенную, не подлежащую последующим изменениям смету, так и приблизительную, которую можно изменить в случае необходимости. Если смета изменяется в сторону значительного увеличения, заказчик вправе отказаться от договора, возместив исполнителю понесенные расходы. Смета является неотъемлемой частью договора подряда на выполнение работ по реконструкции и оборудованию помещения • (здания).

Результатом исполнения всех вышеперечисленных документов должны явиться строительные работы, по окончании которых составляется акт приемки завершенного строительства. Комиссия по приемке завершенного строительством объекта: 1. Муниципальные органы. 2. СЭС. 3. Комитет по архитектуре. 4. Горводоканал.

5. Горэнерго.

После подписания акта приемки можно осуществлять покупку и установку оборудования и мебели.

Необходимые требования к мебели изложены в ГОСТ Р 50762-95 и зависят в основном от типа и класса предприятия. Оборудование приобретается в соответствии с результатами технологического проектирования.

Источник: www.food-service.ru

Что такое технологические расчеты при строительстве

Технические расчеты при проектировании

Технические расчеты в процессе разработки проекта комплексной механизации ПРТС -работ выполняются для определения требуемых размеров перегрузочных фронтов, трактов перемещения грузов, площадей и объемов проектируемого объекта, а также необходимого количества оборудования, требуемой мощности установок и необходимого штата обслуживающего персонала, обеспечивающих производство всего комплекса ПРТС -работ в рассматриваемых условиях.

Независимо от местонахождения и назначения складов методика анализа факторов, определяющих основные размеры складов, является общей как для складов на транспорте (железнодорожном, водном), так и для складов предприятий различных отраслей промышленности.

Требуемый запас грузов на складе, так называемая норма запаса различных грузов, обусловливается многими факторами: условиями поступления и отправления грузов, назначением склада, технологическими требованиями складской переработки, характеристикой грузов и др.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Как правило, величина запаса груза на складе определяется действующими нормами технологического проектирования складского хозяйства в промышленности и на транспорте, а при их отсутствии принимается по другим нормативным материалам или по существующей практике эксплуатации аналогичных складов.

Нормы запасов различных грузов на складах в различных отраслях промышленности периодически корректируются в целях их снижения

Практика проектирования на основе Опыта эксплуатации складов позволила выработать уточненные для различных грузов нормы нагрузок на 1 м2 полезной площади склада в зависимости от характеристики груза и от способа и высоты его укладки на складе. При этом в справочных таблицах 1 норм нагрузок для каждого материала рекомендуется своя определенная высота укладки при тех или иных применяемых на складе средствах механизации.

Использование указанных норм нагрузок может быть рекомендовано для расчета полезной площади склада, однако и эти нормы не являются неизменными и могут корректироваться в соответствии с конкретными условиями применения новых способов складирования и новых средств механизации.

Включение в таблицу норм нагрузок данных для складов твердого топлива 2 технологически не оправдано и может привести к существенным ошибкам при расчете полезной площади склада в результате того, что такие грузы как уголь, антрацит, торф характеризуются различным углом естественного откоса и различной конфигурацией штабелей, что исключает возможность определения площади под штабелями этих навалочных грузов по норме удельной нагрузки.

При расчете полезной площади складов навалочных грузов указанным выше методом расчета по нормам нагрузки можно пользоваться только при условии укладки груза в закромные емкости, ограниченные вертикальными стенками.

При укладке навалочных грузов в штабеля с определенным углом естественного откоса полезную площадь склада рассчитывают как сумму площадей, занимаемых всеми штабелями.

Так, за исключением условий штабельной укладки навалочных грузов, полезная площадь складов может определяться по нормам нагрузки, приведенным в справочных таблицах для самых различных грузов и различных способов их укладки, что значительно точнее расчета по средней ориентировочной нагрузке, указанного выше.

Применение коэффициентов использования площади склада ^исп.пл» различающихся по виду груза и способу его укладки, вместо ориентировочного общего коэффициента, учитывающего проходы, приводит к более точному расчету площади склада.

Однако расчет общей площади склада по коэффициентам использования является ориентировочным и допускается при проектировании типовых складов с типовой схемой механизации. В случае же применения новых средств механизации и соответственно новой компоновки склада следует пользоваться более точными методами определения общей площади склада.

Одним из более точных методов определения общей площади складов является метод расчета по элементарным площадкам склада, впервые предложенный автором для определения основных размеров механизированных складов угля, а в дальнейшем вошедший в учебники для высших учебных заведений по курсу механизации погрузочно-разгрузочных работ.

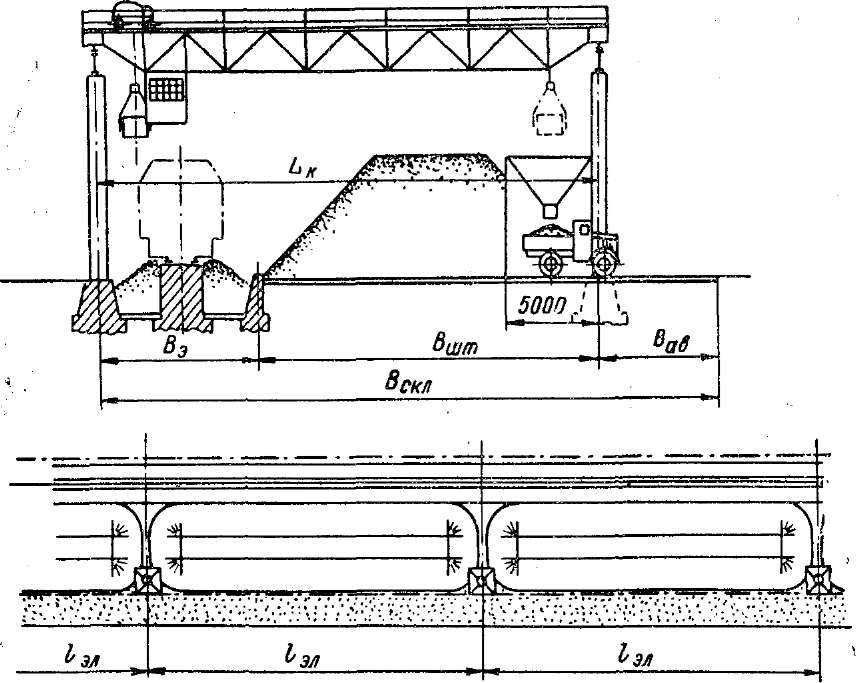

На рис. 1, 2, 3 представлены схемы типовых механизированных складов различных грузов, причем на схематических планах условным пунктиром очерчены элементарные площадки. Выделенная на плане элементарная площадка характеризуется тем, что включает все элементы рассматриваемого комплекса и как типовая может повторяться на плане в соответствии с требуемыми емкостью и длиной склада.

Ширина элементарной площадки принимается равной ширине полученного по масштабной компоновке поперечного разреза склада. Длина элементарной площадки на плане склада определяется обычно расстоянием между поперечными проездами, проходами или разрывами между местами хранения грузов.

Таким образом, общая площадь в ма элементарной площадки, включающая как полезную площадь под грузом, так и добавочную площадь, занятую предусматриваемыми по схеме механиза-

Рис. 1. Схема механизации склада навалочных грузов (с эстакадными приемными устройствами) с показом элементарных площадок

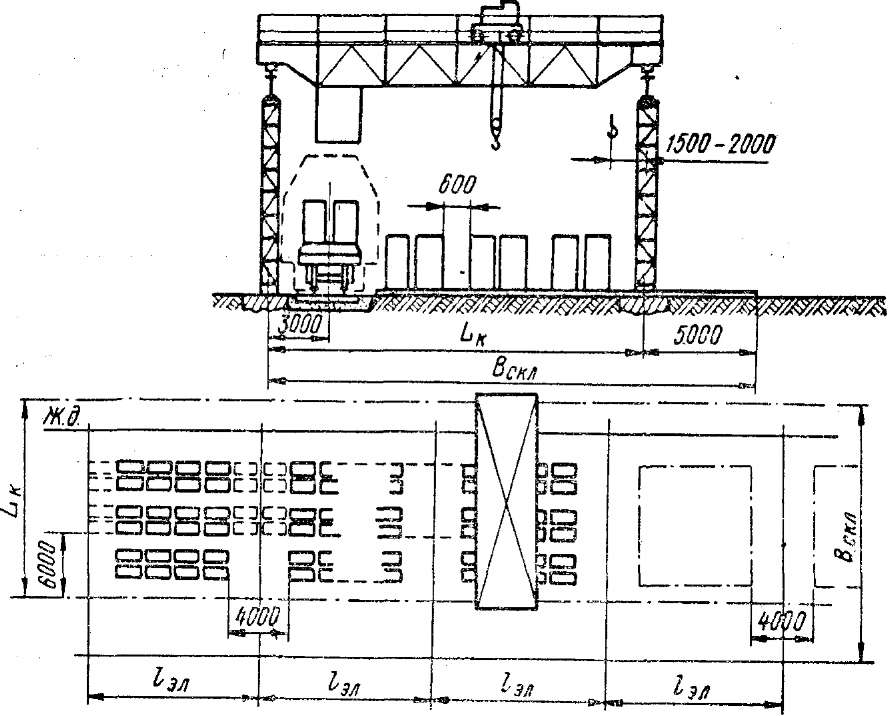

Рис. 2. Схема механизации контейнерной площадки с показом элементарных площадок

Учитывая значительную стоимость траншеино-эстакадных приемных устройств, длину склада не следует принимать больше требуемой длины фронта разгрузки поступающих железнодорожных составов, поэтому в ряде случаев для уменьшения числа элементарных площадок приходится подбирать достаточно большой пролет мостовых грейферных кранов.

На рис. 2 показана компоновка плана контейнерной площадки, оборудованной мостовыми кранами пролетом LK, с расположением дороги для безрельсового транспорта шириной 5 м параллельно эстакаде подкранового пути. По технологии перегрузочных операций автомашины, авто- или электрокары вводятся в зону обслуживания мостовыми кранами через поперечные въезды шириной 4 м на глубину около 6 м. Поперечные въезды устраиваются через 25—30 м во избежание излишних перемещений мостового крана при обслуживании безрельсового транспорта.

Источник: stroy-technics.ru