Для определения состояния сварных швов, а соответственно и работоспособности всего объекта: трубопровода, бурового оборудования, емкостного сооружения, реакторной установки, грузоподъемного механизма используются методы неразрушающего контроля. Они позволяют выполнить техническое диагностирование объекта, не выводя его из эксплуатации.

Неразрушающий контроль проводится в ходе экспертизы промышленной безопасности опасных производственных объектов — зданий, сооружений и технических устройств. По результатам проверки выдается заключение о пригодности объекта или его выводе из эксплуатации.

Одним из наиболее востребованных методов неразрушающего контроля является ультразвуковой, предложенный в 1928 году советским физиком С. Я. Соколовым. Ультразвуковой контроль (УЗК) сварочных швов указывается в качестве обязательной процедуры при техническом диагностировании рядом руководящих документов Ростехнадзора.

Принцип действия устройств для УЗК

Методы УЗК основаны на постулате, констатирующем неизменность траектории движения звуковых волн в однородной среде. Бракованные места, находящиеся в толще исследуемого объекта, нарушают его однородность, вследствие чего становятся отражателями ультразвуковых волн.

УЗК для Чайников

Исследуемый материал подвергается воздействию упругих колебаний с частотой в диапазоне от 0,5 до 10 МГц, исходящих от излучателя дефектоскопа. Преломляясь сначала в пьезоэлектрическом преобразователе, вторично они преломляются на границе исследуемого объекта, после чего могут отражаться либо от дефектов материала, либо от поверхности дна, если бракованные места на пути ультразвуковых волн отсутствуют. Размеры и глубина расположения дефекта определяются при помощи УЗК по амплитуде и времени прихода эхо — сигнала.

Действенность методов УЗК зависит в первую очередь от характеристик упругих колебаний:

- направления волны – продольного, поперечного, нормального, подповерхностного или головного;

- длины волны – с увеличением длины повышается чувствительность, но снижается энергия колебаний, а уменьшение длины волны влечет за собой рост частоты, а соответственно и уменьшение чувствительности.

Одной из основных блоков устройства для УЗК является высокочастотный генератор, который через равные интервалы в несколько микросекунд посылает на пьезоэлектрический элемент сигналы. Их длительность зависит от вида предполагаемых дефектов, плотности и структуры металла. Отраженные от бракованного места или противолежащей поверхности волны попадают на другой пьезоэлектрический элемент, посылающий, под их воздействием, электрические импульсы на вход прибора.

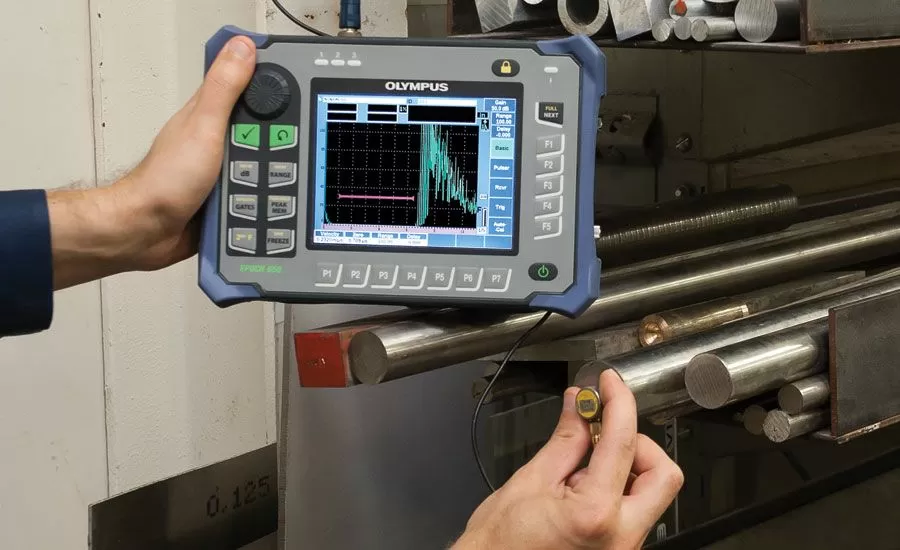

Отраженные импульсы указывают на бракованные места, а также их размеры и глубину заложения. По результатам обработки импульсных сигналов, полученная в ходе УЗК информация выводится на дисплей прибора, что позволяет оператору сделать вывод о наличии или отсутствии дефектов в сварном соединении.

Точность ультразвукового контрольного устройства зависит в первую очередь от чувствительности приемника, улавливающего отраженный импульс, при этом следует учитывать изменение направления волны на границе сред. Волна отражается и в местах теневых участков. УЗК-дефектоскоп воспринимает импульс, преобразует его в электрический ток и выводит на монитор.

На отечественном рынке приборов неразрушающего контроля представлены разнообразные модели УЗК-дефектоскопов, характеристики которых позволяют находить некачественно выполненные участки сваренных соединений и бракованные места в основных материалах.

Плюсы и минусы ультразвуковых методов контроля

Высокий спрос на ультразвуковые приборы объясняется преимуществами технологий УЗК, в число которых включаются:

- безвредность для здоровья оператора и других лиц;

- низкая себестоимость процесса;

- быстрое получение результатов проверки и характеристик объектов проверки;

- мобильность ультразвуковых приборов – возможность их использования в полевых условиях;

- возможность использования при проверке сложных конструкций;

- выявление максимального количества бракованных мест, в т.ч. предельно малых размеров;

- широкий круг решаемых задач за счет использования различных датчиков, призм, сканеров и др.;

- способность обнаружения в ходе УЗК пустот, трещин, расслоения в сваренном соединении, шлаковые включения и другие бракованные места под поверхностью;

- возможность выявления мест коррозионного поражения;

- способность измерения размеров и глубины залегания бракованных мест;

- возможность оценки качества сваренных, паяных или клеевых соединений различного вида.

В то же время, методы УЗК не свободны от недостатков, к которым относятся:

С учетом преимуществ и недостатков, УЗК-дефектоскопы могут использоваться при решении широкого круга задач в различных сферах.

Сфера применения методов ультразвукового контроля

Универсальность методов УЗК позволяют использовать их в самых разных отраслях промышленности и строительстве, в частности в транспортном машиностроении для обнаружения бракованные места в композитных сотовых и синтетических материалах, в строительстве – для определения качества сваренных швов в стальных и алюминиевых несущих конструкциях и т.д. методы УЗК используются при сварке:

- напорных трубопроводов, по которым транспортируется углеводородное сырье, нефтепродукты, горячая вода и другие рабочие среды;

- оболочек реакторов в химической, атомной и пищевой промышленности;

- путевых сооружений железных дорог;

- корпусов сосудов, работающих под давлением;

- теплообменников, печей и др.

При этом УЗК-дефектоскоп способен контролировать сваренные соединения различного вида:

- кольцевые (трубные);

- тавровые и другого, в т.ч. сложного сечения;

- поперечные и продольные, воспринимающие значительное давление или нагрузки с разных направлений.

Методы УЗК действенны в т.ч. для выявления бракованных мест, образующихся и развивающихся в ходе эксплуатации, поэтому они активно используются и в ходе диагностирования и технического освидетельствования опасных производственных объектов. При проведении экспертизы промышленной безопасности, в большинстве случаев результаты неразрушающего контроля становятся основанием для определения дальнейшего использования механизма или конструкции.

Виды и методы ультразвукового контроля сварных соединений

При ультразвуковой диагностике сваренных соединений могут использоваться различные методы: прямого луча, одно-, двух- или многократного отражения. При этом направление луча выбирают в зависимости от мест наиболее вероятного расположения дефектов. Чаще используются следующие методы УЗК:

- эхо — импульсный, при котором УЗК-дефектоскоп генерирует волну и настроен на прием отраженного сигнала. Его возврат означает, что в контролируемом объекте имеет разделение сред, а отсутствие показывает отсутствие дефектов;

- эхо — зеркальный (метод «Тандем»), когда датчик располагается под углом к оси стыка, а приемник улавливает отраженный ультразвук и определяет наличие или отсутствие трещин;

- теневой, при использовании которой приемник помещается сзади сваренного стыка и в случае, если волна не попадает на приемник, а отражается, оператор фиксирует теневой участок;

- зеркально-теневой, комбинированный из теневой и зеркальной методик. Этот метод требует комплекта датчиков, улавливающих отраженные ультразвуковые волны. Фиксация на датчике чистой волны означает отсутствие дефектов;

- дельта — метод, когда на объект воздействует направленный луч. Бракованные места в стыке фиксируются по степени отражения ультразвукового сигнала;

- велосиметрический, эффективный при контроле композиционных материалов, основан на анализе изменения скорости колебаний волны в зоне бракованных мест;

- ревербационно-сквозной, при котором приемник и излучатель располагаются с одной стороны контролируемого объекта, поблизости друг от друга. Волна попадает на приемник после многочисленных отражений, при этом стабильный отраженный сигнал доказывает отсутствие дефектов, а изменение амплитуды и спектра сигнала позволяет сделать вывод о некачественно выполненном стыке.

УЗК позволяет определить часть шва, выполненного с браком, что позволяет отремонтировать бракованные места, не допуская возникновения аварийных ситуаций. Это особенно актуально для магистральных трубопроводов высокого давления.

Технологии ультразвукового контроля

Стандартная процедура УЗК состоит из традиционного для всех методов набора ряда последовательных операций:

- подготовка поверхности к контрольным операциям: очистка места соединения и околошовной зоны от следов коррозии, краски и грунтовки, масляных загрязнений. На очищенную поверхность наносится разметка – обозначаются участки длиной 0,3 — 0,5 м или отметка начала и направления оси координат;

- настройка чувствительности, амплитуды и времени на соответствующих шкалах дефектоскопа. После этого задаются необходимые параметры сигнала, включая поисковое усиление, уровень фиксации и уровень выбраковки. В конце выставляются величина усиления и масштаб развертки с тем, чтобы обеспечить удобное для восприятия изображение на экране эхо — сигнала. Перед проведением ультразвукового контроля производится обязательная проверка работоспособности УЗК-дефектоскопа с использованием специальных стандартных образцов двух видов – калибровочных и настроечных. При помощи первых проверяются основные показатели оборудования (разрешающая способность, мертвая зона, угол ввода и др.), а используя вторые производят настройку глубиномера дефектоскопа и определение уровня чувствительности исходя из характеристик контролируемого объекта;

- собственно контрольные операции, когда оператор, прижимая датчик к поверхности обследует поверхность места соединения и околошовной зоны, выполняя для этого возвратно-поступательные поперечно-продольные или продольно-поперечные. При этом важно не пропускать ни одного участка поверхности, а также необходимо следить за уровнем эхо — сигналов, чтобы не пропустить достижения контрольной отметки, если об этом не смогут предупредить звуковые или световые сигналы;

- сохранение результатов контроля: передача их на компьютер, нанесение мелом или маркером непосредственно на проверенной поверхности дефектных мест;

расшифровка полученной информации, классификация дефектов (допустимые или недопустимые, протяженные и короткие; поперечные, в корне шва или в его сечении). В журнале ультразвукового контроля фиксируются следующие данные:

- длина проверенного стыка;

- размеры, форма и глубина заложения выявленных бракованных мест;

- диапазон излученной волны.

В зависимости от методики проверки процедура УЗК может незначительно изменяться.

Виды приборов для ультразвуковой диагностики

Российский рынок оборудования для неразрушающего контроля предлагает немало моделей приборов для ультразвуковой дефектоскопии, изготовленных на отечественных и зарубежных предприятиях. Современные УЗК-дефектоскопы портативны и мобильны, позволяя работать в полевых, а также в суровых климатических условиях. Однако значительно важнее широкие возможности выбора функций и индивидуальных пользовательских настроек. Различные модификации УЗК-дефектоскопов позволяют получить на мониторе А-, В-, С-, D-, S-, L-сканы. Наиболее эффективными считаются модели с двумя и более независимых каналов со специальным программным обеспечением и возможностью использования секторного и (или) линейного сканирования при реализации следующих методик УЗК сварных соединений:

с фазированной решеткой. Для этого метода на поверхности кристаллических датчиков размещаются с определенным шагом элементы в количестве 16, 32, 64 или 128 штук, излучающих волны с расчетной задержкой. Управляя продолжительностью задержки можно добиться получения фронта волны, идущей под определенным углом. В результате оператор может видеть сигналы от всех дефектов, расположенных в зоне секторного сканирования, где прошел фронт волны.

Многоканальные УЗК-дефектоскопы обладают ПО, способным вывести на монитор в режиме реального времени А-сканы с высокой степенью информативности, позволяющие формировать достоверные, подробные и наглядные отчеты. Этот метод минимизирует мертвую зону, притом производительность УЗК-дефектоскопов с фазированной решеткой превышает такой же показатель рядового дефектоскопа в 3 – 4 раза;

Другим блоком УЗК-дефектоскопов являются преобразователи (датчики), состоящие из искательной головки призматической формы и пластины из титанита бария или кварца. После подачи на головку электрического тока, пластина вибрирует, производя при этом кратковременные импульсы, длительность и интервал которых может регулироваться в зависимости от объекта контроля.

Кроме этого в процессе контроля участвуют призмы различного вида, координатные устройства, сканеры. При калибровке прибора необходимы стандартные образцы и настроечные меры, а для повышения степени акустического контакта поверхность объекта покрывается контактной жидкостью.

Ультразвуковые дефектоскопы от компании «Литас»

Одним из лидеров отечественного рынка оборудования для неразрушающего контроля является созданная более 20- лет назад ООО «Литас» из Казани. Компания не только выпускает собственные приборы, но и является торговым представителем других российских и зарубежных предприятий, выпускающих оборудование такого назначения. Продавая приборы для неразрушающего контроля ООО «Литас», берет на себя гарантийное и постгарантийное обслуживание оборудования, что избавляет заказчика от необходимости отправлять приборы на завод-изготовитель.

Компания «Литас» предлагает широкий выбор УЗК-дефектоскопов различных производителей, в т.ч.:

- основанного в 1989 г. научно-производственного центра «Кропус», базирующегося в г. Ногинске Московской области;

- организованного в 1997 г. научно-производственного центра «Луч» из г. Балашихи Московской области;

- созданного в 1991 г. ООО «Акустические контрольные системы» («АКС»), которое находится в пос. Горки Ленинские Московской области.

- УСД46 – миниатюрный (205х160х43 мм), легкий (0,87 кг с аккумулятором) УЗК-дефектоскоп, оборудованный TFT- дисплеем с разрешающей способностью 320х240 пикселей (115х85 мм), работает при температурах от -25°С до +55°С. Он обладает функцией автоматической калибровки, позволяет одним нажатием кнопки вывести необходимые настройки. В приборе предусмотрен USB-интерфейс для передачи полученной информации на ПК. Скорость ультразвука составляет от 1000 до 10000 м/сек, а глубина поиска дефектов составляет 3 м для эхо — режима и 6 м для теневого;

- УСД50IPS – легкий (1,4 кг вместе с аккумулятором) и компактный дефектоскоп с широким углом обзора имеет класс защиты IP65 (защита от песка, пыли и водяных струй), оснащен высококонтрастным цветным монитором размерами 640х480 точек (130х100 мм) и пригоден к работе в суровых климатических условиях с температурами от -30°С до +55°С. Рабочие частоты прибора в интервале от 20 до 2000 Гц, со скоростями ультразвука от 1000 до 15000 м/сек. Он способен находить дефекты на глубине 3 м (в эхо — режиме) и до 6 м (в теневом режиме);

- УСД60 – ручной УЗК-дефектоскоп весом 1,4 кг с аккумулятором, оснащен регулируемым генератором большой мощности, широкополосным приемником с низким уровнем шума и комплектом фильтров. База данных дает возможность загружать все параметры за одно нажатие кнопки. Широкий функционал прибора позволяет использовать в работе любые методы контроля. Дефектоскоп оборудован цветным высококонтрастным монитором 640х480 точек (130х100 мм), а его корпус имеет класс защиты IP65 (полная защита от песка, пыли и струй воды со всех сторон). УЗК-дефектоскоп работает в интервале частот от 20 до 2000 Гц, со скоростями ультразвука от 1000 до 15000 м/сек. Он может выполнять контроль при температурах воздуха от -30°С до +55°С и обнаруживать дефекты на глубине 3 м (в эхо — режиме) и до 6 м (в теневом режиме). УЗК-дефектоскоп УСД60 выпускается как универсальная платформа, дающая возможность пользователю повышать функционал прибора по потребности;

- УСД60-8К WeldSpector – восьмиканальный УЗК-дефектоскоп используется для ручного контроля сварных стыков со скоростью до 4м/мин. Такая скорость доступна благодаря широкому применению современных цифровых методов. Размещение четырехканальных преобразователей с обеих сторон сварного шва дает возможность осуществить его контроль за один проход. Вес прибора с аккумулятором составляет 4 кг, он оснащен цветным высококонтрастным монитором 640х480 точек (130х100 мм) со специальной функцией работы на ярком солнце. УЗК-дефектоскоп сохраняет работоспособность в интервале температур от -30°С до +55°С. Он работает с ультразвуком, скорости которого могут изменяться от 1000 до 10000 мсек, а предельная глубина определения дефектов в эхо — режиме составляет 6 м;

- УСД60ФР – УЗК-дефектоскоп на фазированных решетках, где совместно используются преобразователи ФАР и обработка поступающих сигналов по методу SAFT. Кроме стандартного набора функций в приборе предусмотрен вход двухкоординатного энкодера, при помощи которого в операциях по контролю качества сварных швов могут участвовать различные сканеры. УЗК-дефектоскоп весом 1,4 кг с аккумулятором, размещен в корпусе со степенью защиты IP65 (защита от пыли, грязи и струй воды), оборудован цветным дисплеем с цветной матрицей 640х480 точек (130х100 мм) и широким углом обзора. Прибор предназначен для работы при температуре от -30°С до +55°С, в диапазоне скоростей ультразвука от 1000 до 10000 м/сек. Глубина поиска дефектов составляет до 3 м в эхо-режиме и до 6 м в теневом.

- Пеленг-115 – легкий (550 г или 800 г для прибора в исполнении «Морозко») и миниатюрный (180х85х35 мм) УЗК-дефектоскоп предназначен для ручного контроля сплошности и однородности изделий и материалов, сварочных и паяных швов, а также для поиска и выдачи координат дефектов, расположенных на глубине от 2 до 1500 мм при скорости ультразвука от 100 до 15000 м/сек. Прибор оборудован цветным монитором 70,0х52,5 мм, размещен в корпусе со степенью защиты IP64 (пыленепроницаемый с защитой от водяных брызг) и работоспособен в интервале температур от -10°С до +50°С (от -40°С до +50°С для прибора в исполнении «Морозко»);

- Пеленг-415 – ультразвуковой дефектоскоп весом 4,2 кг, размерами 290х190х100 мм используется для контроля сплошности и однородности конструкций и материалов, сварных и паяных швов, для поиска и определения координат дефектов, расположенных в толще изделия, на глубине от 2 до 1500 мм при скорости ультразвука от 100 до 15000 м/сек. В отличие от ранних моделей Пеленг-415 может функционировать в составе комплексов многоканальных установок и сканеров, а также формировать АРД-диаграммы и вычислять эквивалентную площадь дефектов. Прибор работает в интервале температур от -10°С до +50°С, он размещается в пылевлагозащищенном корпусе со степенью защиты IP64;

- УД2-70 – УЗК-дефектоскоп, предназначенный для поиска нарушений сплошности и однородности в готовых изделиях, полуфабрикатах, заготовках, сварных стыках, для определения глубины заложения и координат дефектных мест в интервале температур от -10°С до +50°С с рабочими скоростями ультразвука от 100 до 15000 м/сек. В приборе предусмотрено специальное меню для поиска дефектов в деталях и узлах подвижного состава железных дорог. У прибора цветной высококонтрастный монитор размерами 111,4х83,5 мм, смонтированный в пылевлагозащищенном корпусе со степенью IP64 (полноценная защита от пыли и грязи, водяных брызг).

- А1211 Mini – легкий (210 г с аккумулятором) и компактный (161х70х24 мм) ручной УЗК-дефектоскоп предназначен для УЗК конструкций из металлов и синтетических материалов, сварных швов, поиска и классификации дефектов в полевых условиях, в т.ч. в труднодоступных местах и в стесненных условиях, на глубине от 2 до 900 мм, а также замеров толщины изделий, при скорости ультразвука от 1000 до 15000м/сек. Прибор оснащен высококонтрастным TFT-дисплеем и сохраняет работоспособность при температурах от -20°С до +55°С;

- A1212 Master – малогабаритный (260х157х43 мм), легкий (0,8 кг) ручной УЗК-дефектоскоп, предназначенный для контроля качества сварных соединений, поиска мест коррозии, расслоения, трещин, непроваров и других видов дефектов, фиксация координат и оценка характеристик зон с нарушениями сплошности и однородности в металлических и пластмассовых изделиях на глубине до 6000 мм и при скорости ультразвука от 500 до 15000 м/сек. Прибор оснащен цветным жидкокристаллическим TFT-дисплеем с разрешением 640×480 точек с белой подсветкой. УЗК-дефектоскоп способен работать при температурах от -30°С до +55°С;

- A1214 Expert – ручной ультразвуковой цифровой дефектоскоп общего назначения весом 1,8 кг, размерами 260х157х43 мм предназначен для контроля качества сварных соединений, поиска мест коррозии, расслоения, трещин, определение координат зон сплошности и неоднородности в изделиях из металла, пластмасс и других однородных материалах, как в лабораторных, так и в полевых условиях. В приборе предусмотрен высококонтрастный цветной дисплей (640х480 точек) и клавиши «быстрого доступа». Скорость ультразвуковых волн в интервале от 500 до 15000 м/сек; максимальная глубина нахождения дефекта – 6,0 м, работоспособность прибора сохраняется в интервале температур от -30°С до +55°С.

Компания «Литас» предлагает и другие дефектоскопы для ультразвукового контроля этих производителей. Компании, выпускающие приборы для неразрушающего контроля постоянно совершенствуют свою продукцию, разрабатывают новые образцы, которые поступают в ООО «Литас». Поэтому здесь можно приобрести самое современное отечественное оборудование, дающее возможность быстро и с минимальными затратами произвести неразрушающий контроль изделий и материалов.

Источник: litas.ru

Ультразвуковой контроль сварных швов (УЗК)

Чтобы обеспечить безопасность эксплуатации объектов со сварными соединениями, швы, независимо от того, как давно они были сделаны, необходимо подвергать регулярной проверке. Дефектоскопия сварных соединений проводится разными методами. Универсальный способ проверки – ультразвуковой контроль. Метод был открыт в 1930 году, и сейчас используется повсеместно. Эффективность уУЗК обуславливается тем, что диагностика способна выявлять даже небольшие дефекты, которые со временем приводят к утрате прочности и разрушению конструкции.

Преимущества и недостатки УЗК

К основным преимуществам ультразвуковой диагностики относят:

- Высокую точность и скорость в сочетании с доступной ценой.

- Абсолютную безопасность. УЗК – это неразрушающий метод контроля. Он не наносит вреда конструкции и здоровью людей, которые присутствуют при проведении процедуры.

- Возможность выполнения в полевых условиях. Для этого используют специальные портативные УЗ-дефектоскопы.

- Простоту выполнения. Применение метода не требует выведения объекта из эксплуатации.

Но не существует совершенных методов диагностики. УЗК тоже обладает рядом недостатков:

- Ограниченность полученных о дефекте сведений: невозможно определить точную форму трещины из-за наличия воздуха или шлака, а также однозначно идентифицировать характер шлаковых включений.

- При использовании УЗК сложно проверить металлы с крупнозернистой структурой из-за сильного рассеивания и затухания ультразвука.

- Необходимость подготовки к диагностике: важно очистить поверхность шва от загрязнений и ржавчины.

Суть ультразвуковой дефектоскопии

Ухо человека не воспринимает ультразвуковую волну, тем не менее, она – основа многих диагностических методик. Способность УЗ-волн отражаться и проникать применяется в различных отраслях, в т.ч. и в медицине. Этот способ важен для сфер, где главное требование – не нанести вред объекту, который исследуется.

Ультразвуковая дефектоскопия – это неразрушающий метод контроля и определения мест, где локализуются дефекты различного характера. Качество проведения процедуры зависит от ряда факторов. Это корректность настройки и калибровки аппарата, чувствительность приборов, опыт оператора. Поэтому выполнять ультразвуковую дефектоскопию должны профессионалы.

Данным способом диагностируют разные сварные соединения. С помощью УЗК можно выявить химически неоднородный состав материала (например, наличие шлаковых вложений в металле, присутствие неметаллических элементов), воздушные пустоты, скрытые и внутренние механические дефекты.

Учтите, что объект будет допущен к эксплуатации только после определения качества соединений и ликвидации даже малейших дефектов.

Ультразвуковой контроль сварных соединений – это метод, основанный на способности колебаний высокой частоты (примерно 20 000 Гц) проникать в структуру металла, отражаться от поверхности неровностей, пустот, царапин. Волна, которая проникает в сварной шов, при обнаружении дефекта отклоняется от стандартного распространения. Это отклонение отражается на мониторах приборов. По конкретным параметрам опытный оператор характеризует обнаруженный дефект. Например, расстояние до него рассчитывается по времени распространения волны, а размер дефекта – по амплитуде импульса отражения.

Ультразвуковой контроль: виды

УЗК бывает нескольких видов. К главным методам ультразвукового контроля относят:

- Теневой. Способ основан на применении двух преобразователей. Их устанавливают по разным сторонам объекта. Первый преобразователь – излучатель. Второй – приемник. Устанавливают их строго перпендикулярно сварному шву. Поток УЗ-волн из излучателя направляется на шов, с другой стороны их принимает приемник. Если в этом потоке возникает глухая зона, значит, не пути волн присутствует участок с дефектом.

- Эхо-импульсный. Применяется УЗ-дефектоскоп, который и излучает, и принимает волны. Метод основан на технологии отражения ультразвука от поверхности участков с дефектом. То есть если волны проходят сквозь металл и не отражаются на приемнике, дефекты отсутствуют. Если отражаются, значит, изъян есть.

- Эхо-зеркальный. Метод ультразвукового контроля, имеющий сходство с вышеописанным. Применяются два прибора: приемник и излучатель, только устанавливают их с одной стороны объекта. Волны под углом исходят из излучателя, а при попадании на дефекты – отражаются. Отраженные волны принимает приемник. Таким образом часто выявляют вертикальные дефекты – трещины.

- Зеркально-теневой. Представляет собой комбинацию зеркального и теневого методов. Излучатель и приемник ставят с одной стороны от объекта. Из излучателя исходят косые волны, которые отражают стенки металла, а затем их принимает приемник. Если на пути отраженных УЗ-волн не было дефектов, то изменения не зарегистрируются. Если же отразится глухая зона, нужно искать изъян.

- Дельта-способ. УЗК такого плана используется редко, так как требует тонкой калибровки оборудования и сложной расшифровки результатов. В основе метода – переизлучение дефектом направленных акустических волн внутрь шва. То есть отраженные волны разделяются на зеркальные, которые трансформируются продольно, и переизлучаемые. Приемник улавливает не все волны, практически только те, которые отражены или движутся прямо на него. От того, сколько волн получено, зависит конфигурация и размер дефекта.

При диагностике поперечных и продольных швов эксперты чаще применяют теневой, эхо-импульсный методы. В основном, такими способами проводится контроль сварных соединений трубопроводов. Остальные методы применяют намного реже, в зависимости от ситуации.

Оборудование УЗК: принцип работы

Приборы, которыми проводится ультразвуковой контроль труб и металлоконструкций, работают по схожему принципу. Главный рабочий элемент – пластина пьезодатчика, выполненная из титанита бария или кварца. Пьезодатчик находится в щупе – его располагают вдоль соединений и плавно перемещают возвратно-поступательными движениями. Пока происходит перемещение щупа, к пластине поступает высокочастотный ток, из-за этого она и излучает перпендикулярно своей длине ультразвуковые колебания.

Отраженные волны принимает такая же пластина с принимающим щупом. Она преобразует колебания в переменный ток, который сразу отклоняет волну на мониторе осциллографа. В итоге возникает промежуточный пик. При УЗ-диагностике датчик посылает короткие переменные импульсы упругих колебаний с разной длительностью, которые разделяются паузами. За счет этого определяется присутствие и глубина залегания дефекта.

Как проводится ультразвуковой контроль

Процедура выполняется в несколько этапов, а именно:

- Удаление краски, ржавчины со швов и с двух сторон от сварных соединений на расстоянии 5-10 см (точные размеры околошовной зоны регламентируются технологической документацией на объект контроля по ГОСТ Р 55724-2013).

- Обработка поверхности металла около шва и самого шва машинным, турбинным маслом, глицерином, солидолом или силиконовым гелем с ингибиторами коррозии. Поверхность обрабатывают маслом, чтобы создать контактную зону между датчиком и поверхностью объекта контроля и улучшить проникновение УЗ-колебаний.

- Настройка прибора с калибровкой. Настраивается толщина, АРД, AVG или DGS-диаграммы.

- Перемещение щупа-искателя. Выполняется вдоль шва, зигзагообразно. При этом искатель поворачивают вокруг оси примерно на 10-15 градусов.

- Как только на экране прибора появляется устойчивый сигнал, искатель разворачивают. Поиск проводят, пока на экране не возникнет сигнал с наибольшей амплитудой.

- Уточняют, откуда возникло колебание, не связано ли оно с отражением волны от соединений, что случается при УЗК.

- Если отражение возникло из-за дефекта, его фиксируют, при этом записывают координаты места локализации.

Результаты дефектоскопии заносят в таблицу. По ней, в дальнейшем, дефект можно выявить повторно, а затем устранить его. Проводят контроль по ГОСТу за один либо два прохода. Если для определения точного характера дефекта УЗК не хватает, дополнительно применяют гамма-дефектоскопию или рентгенодефектоскопию.

Какие дефекты выявляет ультразвуковая диагностика

С помощью ультразвукового контроля труб и конструкций определяют ряд разнообразных дефектов, например:

- трещины на околошовном участке;

- поры в соединениях;

- непровары;

- расслоение наплавленного металла;

- несплавления шва;

- свищеобразные изъяны;

- провисание металла, которое возникает на нижнем участке сварного соединения;

- коррозионные поражения;

- несоответствие материала по химическому составу;

- зоны с искаженными геометрическими размерами.

Провести диагностику можно в таких металлах, как медь, чугун, легированные и аустенитные стали. При этом существуют и определенные геометрические рамки для применения метода, в частности:

- Глубина залегания шва (max) – 10 метров;

- Глубина (min) – 3-4 мм.

- Толщина шва (min) – 8-10 мм.

- Толщина металла (max) – 500-800 мм.

С помощью ультразвукового контроля труб и конструкций проверяют швы разного типа: продольные, плоские, кольцевые, тавровые, а также сварные стыки.

Сфера применения УЗК

Данный метод контроля применяют в промышленной отрасли, а также при реконструкции и строительстве домов. Часто УЗК используют:

- При аналитической диагностике агрегатов, узлов.

- Для определения износа труб в магистральном трубопроводе.

- В атомной или тепловой энергетике.

- В сфере машиностроения, нефтегазовой, химической отрасли.

- При проверке сварных швов конструкций со сложной конфигурацией.

- При диагностике соединений металлов, имеющих крупнозернистую структуру.

- При сварке соединений узлов и котлов оборудования, которые находятся под воздействием давления, высокой температуры, агрессивной среды.

Методика применяется и в полевых, и в лабораторных условиях.

Проверенный на дефекты шов – это гарантия того, что конструкция безопасна для эксплуатации, надежна и может использоваться по назначению. Без проведения контроля на соответствие нормативам, ввод сооружения в эксплуатацию невозможен. Аккредитованная строительная лаборатория IRONCON готова провести УЗ-диагностику сварных соединений на объекте заказчика в полном соответствии с действующими нормами контроля.

Источник: ironcon-lab.ru

Ультразвуковой контроль сварных соединений

Контроль качества сварных соединений металлоконструкций, резервуаров и труб разного промышленного назначения — обязателен как на этапе сдачи объекта, так и для профилактической проверки и диагностики состояния сварочных элементов в процессе его эксплуатации.

Сварка занимает ведущее место в промышленной деятельности современного человека. Производственные предприятия, фабрики, заводы, строительство и коммуникации, подача и распределение газа, воды и других энергетических ресурсов — в основе работы каждой из этих сфер лежит эксплуатация сварных металлоконструкций. Безопасность и эффективность производственных процессов во многом зависит от качества сварки и регулярной проверки текущего состояния узловых и стыковых элементов.

Среди методов неразрушающего контроля, наиболее удобной и эффективной признается ультразвуковая диагностика. Разработанная ещё в 30-х годах прошлого века, она до сих пор остаётся наиболее эффективной и используется повсеместно.

УЗК позволяет с высокой точностью выявить наружные и скрытые дефекты любых материалов, без приостановки эксплуатации самого объекта надзора.

Определение УЗК

Ультразвуковой контроль сварных соединений — это неразрушающий метод поверки, позволяющий выявить внутренние дефекты сварочных швов, определить их точное расположение и глубину. Именно скрытые погрешности сварки несут угрозу целостности и безопасности всей конструкции.

УЗК применяется и для общей диагностики качества материалов, используемых в производстве металлоконструкций, труб и резервуаров:

толщинометрия: измерение толщины стенки деталей;

химический анализ: обнаружение чужеродных вкраплений, неметаллических элементов, неоднородности сплавов и материалов;

выявление скрытых дефектов материалов — шлаковые вкрапления металлов, воздушные пустоты.

Ультразвуковая толщинометрия обязательна в ходе экспертизы промышленной безопасности. Ее задача — установить соответствие толщины металла параметрам, указанным в техническом паспорте исследуемого образца.

УЗ-диагностика используется для любых материалов, в том числе и неметаллов. Она широко применима во всех областях промышленности, в том числе и на опасных объектах. Поверка теплосетей, нефте- и газопроводов, а также резервуаров накопления газо- и нефтепродуктов, проводится без вывода оборудования из эксплуатации и абсолютно безопасным путем.

Технология ультразвуковой дефектоскопии

Анализ качества структуры сварного шва производится с помощью специализированного оборудования. Его работа основана на ультразвуковом излучении акустического типа. Волна ультразвука проникает в металл (или другой испытуемый материал) свободно и прямолинейно. А любые отклонения от траектории являются свидетельством естественной преграды, то есть дефекта.

Высокочастотная волна является индикатором, определяющим наличие скрытых повреждений:

волна не изменяет своей траектории — исследуемый образец (сварочный шов, металл или другой материал) однороден и соответствует стандарту качества;

волна отклоняется от нужной траектории — структура исследуемого материала неоднородна, значит имеет место определенный изъян.

К возможным “преградам” на пути искусственно созданной волны относятся:

дефекты сварного стыка, “непровары”;

неоднородность структуры материала (пустоты, неровности, трещины или инородные включения)

При попадании в инородные “пустоты” ультразвук не только меняет свою скорость, но и отражается от стенок этих раковин и трещин. Создаваемые импульсы несут в себе информацию, по которой прибор с высокой точностью может представить расположение этих погрешностей.

Специалист ультразвукового контроля получает данные на монитор прибора, в виде схем. На основе полученных данных составляются подробные карты дефектов, с классификацией недостатков, их точным расположением и размерами:

Расстояние до дефектного участка определяется временем прохождения звука через металл;

Размер дефекта определяется на основании амплитуды отражения звука.

На основании полученных данных специалист получает не только координаты погрешностей, но и их параметры. То есть может точно идентифицировать каждый отдельный дефект.

Такую методику отличает особая чувствительность к трещинам и непроварам, а значит высокая точность и эффективность исследований.

Методология УЗК

К наиболее популярным и удобным технологиям относят:

эхо-импульсный метод поверки. Он предполагает применение одного устройства, которое излучает волны в точку исследования и, при их отражении от “преграды”, принимает обратные импульсы. Если излучаемый звук свободно проходит сквозь металл и не даёт обратного импульса — значит шов не имеет погрешностей.

теневой метод. Основан на применении двух дефектоскопов. Устройства расположены на разных сторонах исследуемого участка трубы или резервуара. Одно из них отправляет сигналы, а другое принимает. Отсутствие сигнала на приемном устройстве означает его “потерю”, то есть попадание в “глухую” зону или участок с инородной средой.

К менее популярным, но допустимым способам УЗК относятся эхо-зеркальный, зеркально-теневой и дельта-метод.

Эхо-зеркальный способ особенно удобен для выявления вертикальных дефектов. Он основан на наличии отражателя (зеркала), который возвращает акустические сигналы обратно к источнику излучения.

Зеркально-теневой способ, помимо отражателя предполагает установку сразу двух приборов УЗК, которые, в отличие от теневого метода, расположены с одной стороны исследуемого участка металлоконструкции.

Наконец, дельта-методика основана на “переизлучении” от дефекта и применяется крайне редко, в силу продолжительной расшифровки и долгой настройки оборудования.

Регламент проведения УЗК

Исследование проводится в соответствии с регламентом, рекомендованным к применению специалистами лаборатории. Эти требования устанавливаются ГОСТом и предполагают следующий порядок проведения работ:

очистка сварного шва и околошовной поверхности, на расстоянии 50-70 мм с обеих сторон. На поверхности металла (или другого материала) не должно оставаться следов покрытия, лаков и красок, а также ржавчины и коррозийных элементов.

обработка шва и околошовной поверхности маслом. Допустимы к использованию любые машинные масла, а в качестве альтернативы может быть использован глицерин. Масло повышает проходимость волн и обеспечивает необходимую точность результатов.

настройка УЗ-прибора в соответствии с типом исследования. При толщине материала до 2 см — применяются стандартные настройки дефектоскопа. Для более толстостенных металлов — имеет место настройка АРД-диаграмм. Для оценки размеров и точного месторасположения дефектов применяют DGS/AVG-диаграммы.

УЗ-излучатель перемещают вдоль сварочного шва, при помощи зигзагообразных движений. Одновременно с этим оператор проворачивает излучатель на 10-15 градусов вокруг своей оси.

искатель передвигается в поисках наиболее четкого и постоянного сигнала. После его обнаружения, устройство разворачивается для отслеживания наиболее высокой амплитуды сигнала.

Крайне важно учесть, что поверхность испытуемого участка не должна иметь видимых повреждений и вмятин, либо несплошностей самого шва, заметных при визуальном осмотре.

Использование УЗ-дефектоскопа допустимо на глубине до 10 метров. Аппарат имеет удобные габариты и свободно перемещается по всему участку залегания труб.

Важно, что устройство является эффективным для большинства материалов, а УЗ-излучение свободно проникает в образцы толщиной от 4 до 800 мм.

Оценка результатов

К основным факторам успешных испытаний можно отнести:

качество оборудования (дефектоскопа)

квалификация специалиста УЗК

Чувствительность оборудования — важный показатель качества диагностики. Только исправный и точный прибор способен уловить мельчайшие параметры непроваров и определить его точное расположение и даже форму.

Результаты качественных испытаний дают развернутую картину “изнутри”:

точное количество дефектов сварки, даже при наименьших расстояниях друг от друга;

размеры или протяженность изъяна;

форму обнаруженного дефекта.

Высота трещины внутри шва определяется разницей временных показателей между отраженной волной и волной, излученной ранее.

Форма отраженной волны даёт представление о форме изъяна на мониторе оператора.

На результативность исследований также оказывает большое влияние и человеческий фактор. В целом, методика ультразвукового контроля является сложной и результаты во многом зависят от правильной обработки полученных данных. Именно профессионализм и опыт оператора определяют качество проведенных работ.

В случаях, когда УЗ-диагностика даёт сомнительные или неточные результаты, имеет место повторное исследование другими неразрушающими методами. Для подтверждения или уточнения таких результатов обычно применяют радиографический контроль сварки (рентгенографический метод).

Задачи УЗК и области его применения

Ультразвуковой контроль является наиболее удобной, оперативной и эффективной процедурой, гарантирующей качество сварки.

Методика позволяет быстро и с максимальной точностью произвести проверку металлоконструкций, труб и резервуаров, подлежащих надзору, без приостановки их эксплуатации.

УЗ-дефектоскопия позволяет выявить следующие типы повреждений:

“непровары” соединительных швов металлоконструкций

несплавления соединений или расслоения наплавки

провисания в нижней части стыка

участки, разрушенные коррозией

участки, не соответствующие стандартам, по своим размерам и геометрии

чужеродные вкрапления, отличные по своему химическому составу

Необходимость в проведении проверок, их регулярность и процедура, а также типы и размеры несплошностей — определяются стандартами и находят отражение в конструкторской документации на продукцию.

УЗК диагностике подвергается большинство типов соединительных швов: стыковые, угловые, тавровые стыки и соединения внахлест.

Допустимые типы сварки:

газовая или газопрессовая;

Методика ультразвукового контроля применяется на всех объектах промышленности, а также в сфере строительства и коммуникаций.

Объекты УЗК

Список основных объектов, подлежащих ультразвуковому контролю сварных элементов:

неразрушающий контроль газопроводов;

контроль качества сварки трубопроводов;

запуск и профилактическая диагностика магистралей тепло- и водоснабжения;

нефтегазовая отрасль, в том числе контроль по СТО Газпром;

сфера капитального строительства и реконструкции;

контроль качества монтажных работ;

контроль подъемных механизмов и сооружений;

УЗК резервуаров и котлов;

контроль объектов атомной энергетики;

объектов Морского регистра;

объектов Речного регистра;

контроль изделий (в том числе со сложной геометрией)

неразрушающий контроль металлов и других материалов

УЗК сварных соединений применяется также на опасных производственных объектах. Это главный аспект безопасности и заблаговременного предотвращения аварий, сбоев и техногенных катастроф.

Большинство крупных предприятий-поставщиков металлоконструкций и деталей разного назначения, организуют работу собственного отдела по контролю качества сварки (лаборатории). Регулярные тестирования и проверки, на всех этапах производства — значительно снижают процент брака.

Совершенствование технологий сварки способствует росту качества продукции, а значит и экономической эффективности предприятия.

Преимущества и недостатки УЗК

Главным достоинством технологии остается возможность проведения диагностики как в полевых, так и лабораторных условиях. Производственные работы или подачу ресурсов, приостанавливать при этом не обязательно. Допускается проведение испытаний объекта, находящегося в эксплуатации.

Это гарантирует мобильность и оперативность исследований, без серьезных временных и денежных затрат. Не случайно УЗК относится к наиболее экономичным способам поверки.

Другие важные достоинства прозвучивания швов и металлов:

высокая чувствительность к дефектам разного класса, в том числе наиболее опасным;

простота и удобство процедуры;

безопасность для людей;

исключение повреждений испытуемых материалов, конструкций или деталей;

исследование любых материалов, в том числе не металлов или изделий с большой толщиной;

развернутые результаты: возможность составления подробных карт дефектов, для последующих работ по их устранению.

Эти преимущества гарантируют заказчику оперативную проверку и сдачу объекта, в соответствии со всеми требованиями контролирующих органов, а также безопасность и экономическую эффективность его эксплуатации.

К недостаткам методики можно отнести высокие требования к качеству оборудования и квалификации специалистов ультразвуковой дефектоскопии. Проверка должна осуществляться только компаниями и лабораториями, аттестованными и аккредитованными по данному классу исследований. Заказчику необходимо со всей серьезностью подойти к выбору надежного подрядчика. От качества проверки зависят важные производственные процессы и их безопасность.

Следует отметить невозможность прозвучивания металлов со сложной, зернистой структурой. Также маловероятно получение корректных результатов, при работе с конструкциями сложной конфигурации. Что, однако, не является серьезным препятствием для лабораторий, которые обычно располагают всем необходимым оборудованием для проведения комплексных исследований, разными методами диагностики.

Так, совместно с ультразвуковой дефектоскопией и толщинометрией, широко применяется метод радиографического контроля металлов.

Другие статьи

Проверка Резервуара РВСПК-20000, в рамках технического перевооружения для АО «Транснефть Верхняя Волга».

Все опасные объекты нефтегазовой, химической и атомной отраслей подлежат обязательному контролю и регулярной проверке на герметичность.

Лаборатория ООО «ЛКС» стала победителем регионального конкурса «Нижегородская марка качества».

Экспертам лаборатории предоставили образцы дефектных узлов, для выяснения причины разрушения в месте сварного соединения штуцера с днищем воздушного резервуара автотормозов

Международный кубок «Arc Cup International Welding Competition» — или «Кубок Дуги» был проведен в сентябре этого года, в китайском городе Ланфан.

14 августа 2019 г. компания Air Liquide провела масштабную презентацию новой программы под названием «Расчёт стоимости сварочных работ».

г. Нижний Новгород,

ул. Красных Зорь, д. 24/5

Настоящая Политика конфиденциальности персональных данных (далее – Политика конфиденциальности) действует в отношении всей информации, которую сайт lks24.ru, (далее – ЛКС) расположенный на доменном имени lks24.ru (а также его субдоменах), может получить о Пользователе во время использования сайта lks24.ru (а также его субдоменов), его программ и его продуктов.

1.1 В настоящей Политике конфиденциальности используются следующие термины:

1.1.1. «Администрация сайта» (далее – Администрация) – уполномоченные сотрудники на управление сайтом действующие от имени компании, которые организуют и (или) осуществляют обработку персональных данных, а также определяет цели обработки персональных данных, состав персональных данных, подлежащих обработке, действия (операции), совершаемые с персональными данными.

1.1.2. «Персональные данные» — любая информация, относящаяся к прямо или косвенно определенному, или определяемому физическому лицу (субъекту персональных данных).

1.1.3. «Обработка персональных данных» — любое действие (операция) или совокупность действий (операций), совершаемых с использованием средств автоматизации или без использования таких средств с персональными данными, включая сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передачу (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение персональных данных.

1.1.4. «Конфиденциальность персональных данных» — обязательное для соблюдения Оператором или иным получившим доступ к персональным данным лицом требование не допускать их распространения без согласия субъекта персональных данных или наличия иного законного основания.

1.1.5. «Сайт» — это совокупность связанных между собой веб-страниц, размещенных в сети Интернет по уникальному адресу (URL): lks24.ru, а также его субдоменах.

1.1.6. «Субдомены» — это страницы или совокупность страниц, расположенные на доменах третьего уровня, принадлежащие данному сайту, а также другие временные страницы, внизу который указана контактная информация Администрации

1.1.5. «Пользователь сайта» (далее Пользователь) – лицо, имеющее доступ к данному сайту, посредством сети Интернет и использующее информацию, материалы и продукты данного сайта.

1.1.7. «Cookies» — небольшой фрагмент данных, отправленный веб-сервером и хранимый на компьютере пользователя, который веб-клиент или веб-браузер каждый раз пересылает веб-серверу в HTTP-запросе при попытке открыть страницу соответствующего сайта.

1.1.8. «IP-адрес» — уникальный сетевой адрес узла в компьютерной сети, через который Пользователь получает доступ на ЛКС.

1.1.9. «Товар » — продукт, который Пользователь заказывает на сайте и оплачивает через платёжные системы.

2.1. Использование данного сайта Пользователем означает согласие с настоящей Политикой конфиденциальности и условиями обработки персональных данных Пользователя.

2.2. В случае несогласия с условиями Политики конфиденциальности Пользователь должен прекратить использование данного сайта.

2.3. Настоящая Политика конфиденциальности применяется к данному сайту. Организация не контролирует и не несет ответственность за сайты третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на сайте https://lks24.ru.

2.4. Администрация не проверяет достоверность персональных данных, предоставляемых Пользователем.

3.1. Настоящая Политика конфиденциальности устанавливает обязательства Администрации по неразглашению и обеспечению режима защиты конфиденциальности персональных данных, которые Пользователь предоставляет по запросу Администрации при регистрации на данном сайте, при подписке на информационную e-mail рассылку или при оформлении заказа.

3.2. Персональные данные, разрешённые к обработке в рамках настоящей Политики конфиденциальности, предоставляются Пользователем путём заполнения форм на данном сайте и включают в себя следующую информацию:

3.2.1. фамилию, имя, отчество Пользователя;

3.2.2. контактный телефон Пользователя;

3.2.3. адрес электронной почты (e-mail)

3.2.4. место жительство Пользователя (при необходимости)

3.3. Сайт защищает Данные, которые автоматически передаются при посещении страниц:

— IP адрес;

— информация из cookies;

— информация о браузере

— время доступа;

— реферер (адрес предыдущей страницы).

3.3.1. Отключение cookies может повлечь невозможность доступа к частям сайта, требующим авторизации.

3.3.2. Сайт осуществляет сбор статистики об IP-адресах своих посетителей. Данная информация используется с целью предотвращения, выявления и решения технических проблем.

3.4. Любая иная персональная информация неоговоренная выше (история посещения, используемые браузеры, операционные системы и т.д.) подлежит надежному хранению и нераспространению, за исключением случаев, предусмотренных в п.п. 5.2. и 5.3. настоящей Политики конфиденциальности.

4.1. Персональные данные Пользователя Администрация может использовать в целях:

4.1.1. Идентификации Пользователя, зарегистрированного на данном сайте для его дальнейшей авторизации, оформления заказа и других действий.

4.1.2. Предоставления Пользователю доступа к персонализированным данным сайта.

4.1.3. Установления с Пользователем обратной связи, включая направление уведомлений, запросов, касающихся использования сайта, оказания услуг и обработки запросов и заявок от Пользователя.

4.1.4. Определения места нахождения Пользователя для обеспечения безопасности, предотвращения мошенничества.

4.1.5. Подтверждения достоверности и полноты персональных данных, предоставленных Пользователем.

4.1.6. Создания учетной записи для использования частей сайта, если Пользователь дал согласие на создание учетной записи.

4.1.7. Уведомления Пользователя по электронной почте.

4.1.8. Предоставления Пользователю эффективной технической поддержки при возникновении проблем, связанных с использованием сайта.

4.1.9. Предоставления Пользователю с его согласия специальных предложений, информации о ценах, новостной рассылки и иных сведений от имени сайта.

4.1.10. Осуществления рекламной деятельности с согласия Пользователя.

5.1. Обработка персональных данных Пользователя осуществляется без ограничения срока, любым законным способом, в том числе в информационных системах персональных данных с использованием средств автоматизации или без использования таких средств.

5.2. Пользователь соглашается с тем, что Администрация вправе передавать персональные данные третьим лицам, в частности, курьерским службам, организациями почтовой связи (в том числе электронной), операторам электросвязи, исключительно в целях выполнения заказа Пользователя, оформленного на сайте, включая доставку Товара, документации или e-mail сообщений.

5.3. Персональные данные Пользователя могут быть переданы уполномоченным органам государственной власти Российской Федерации только по основаниям и в порядке, установленным законодательством Российской Федерации.

5.4. При утрате или разглашении персональных данных Администрация вправе не информировать Пользователя об утрате или разглашении персональных данных.

5.5. Администрация принимает необходимые организационные и технические меры для защиты персональной информации Пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий третьих лиц.

5.6. Администрация совместно с Пользователем принимает все необходимые меры по предотвращению убытков или иных отрицательных последствий, вызванных утратой или разглашением персональных данных Пользователя.

6.1. Пользователь вправе:

6.1.1. Принимать свободное решение о предоставлении своих персональных данных, необходимых для использования сайта, и давать согласие на их обработку.

6.1.2. Обновить, дополнить предоставленную информацию о персональных данных в случае изменения данной информации.

6.1.3. Пользователь имеет право на получение у Администрации информации, касающейся обработки его персональных данных, если такое право не ограничено в соответствии с федеральными законами. Пользователь вправе требовать от Администрации уточнения его персональных данных, их блокирования или уничтожения в случае, если персональные данные являются неполными, устаревшими, неточными, незаконно полученными или не являются необходимыми для заявленной цели обработки, а также принимать предусмотренные законом меры по защите своих прав.

6.2. Администрация обязана:

6.2.1. Использовать полученную информацию исключительно для целей, указанных в п. 4 настоящей Политики конфиденциальности.

6.2.2. Обеспечить хранение конфиденциальной информации в тайне, не разглашать без предварительного письменного разрешения Пользователя, а также не осуществлять продажу, обмен, опубликование, либо разглашение иными возможными способами переданных персональных данных Пользователя, за исключением п.п. 5.2 и 5.3. настоящей Политики Конфиденциальности.

6.2.3. Принимать меры предосторожности для защиты конфиденциальности персональных данных Пользователя согласно порядку, обычно используемого для защиты такого рода информации в существующем деловом обороте.

6.2.4. Осуществить блокирование персональных данных, относящихся к соответствующему Пользователю, с момента обращения или запроса Пользователя, или его законного представителя либо уполномоченного органа по защите прав субъектов персональных данных на период проверки, в случае выявления недостоверных персональных данных или неправомерных действий.

7.1. Администрация, не исполнившая свои обязательства, несёт ответственность за убытки, понесённые Пользователем в связи с неправомерным использованием персональных данных, в соответствии с законодательством Российской Федерации, за исключением случаев, предусмотренных п.п. 5.2., 5.3. и 7.2. настоящей Политики Конфиденциальности.

7.2. В случае утраты или разглашения Конфиденциальной информации Администрация не несёт ответственность, если данная конфиденциальная информация:

7.2.1. Стала публичным достоянием до её утраты или разглашения.

7.2.2. Была получена от третьей стороны до момента её получения Администрацией Ресурса.

7.2.3. Была разглашена с согласия Пользователя.

7.4. Пользователь признает, что ответственность за любую информацию (в том числе, но не ограничиваясь: файлы с данными, тексты и т. д.), к которой он может иметь доступ как к части сайта, несет лицо, предоставившее такую информацию.

7.5. Пользователь соглашается, что информация, предоставленная ему как часть сайта, может являться объектом интеллектуальной собственности, права на который защищены и принадлежат другим Пользователям, партнерам или рекламодателям, которые размещают такую информацию на сайте.

Пользователь не вправе вносить изменения, передавать в аренду, передавать на условиях займа, продавать, распространять или создавать производные работы на основе такого Содержания (полностью или в части), за исключением случаев, когда такие действия были письменно прямо разрешены собственниками такого Содержания в соответствии с условиями отдельного соглашения.

7.6. В отношение текстовых материалов (статей, публикаций, находящихся в свободном публичном доступе на сайте ) допускается их распространение при условии, что будет дана ссылка на https://lks24.ru.

7.7. Администрация не несет ответственности перед Пользователем за любой убыток или ущерб, понесенный Пользователем в результате удаления, сбоя или невозможности сохранения какого-либо Содержания и иных коммуникационных данных, содержащихся на сайте или передаваемых через него.

7.8. Администрация не несет ответственности за любые прямые или косвенные убытки, произошедшие из-за: использования либо невозможности использования сайта, либо отдельных сервисов; несанкционированного доступа к коммуникациям Пользователя; заявления или поведение любого третьего лица на сайте.

7.9. Администрация не несет ответственность за какую-либо информацию, размещенную пользователем на сайте, включая, но не ограничиваясь: информацию, защищенную авторским правом, без прямого согласия владельца авторского права.

8.1. До обращения в суд с иском по спорам, возникающим из отношений между Пользователем и Администрацией, обязательным является предъявление претензии (письменного предложения или предложения в электронном виде о добровольном урегулировании спора).

8.2. Получатель претензии в течение 30 календарных дней со дня получения претензии, письменно или в электронном виде уведомляет заявителя претензии о результатах рассмотрения претензии.

8.3. При не достижении соглашения спор будет передан на рассмотрение Арбитражного суда г. Нижний Новгород.

8.4. К настоящей Политике конфиденциальности и отношениям между Пользователем и Администрацией применяется действующее законодательство Российской Федерации.

9.1. Администрация вправе вносить изменения в настоящую Политику конфиденциальности без согласия Пользователя.

9.2. Новая Политика конфиденциальности вступает в силу с момента ее размещения на сайте, если иное не предусмотрено новой редакцией Политики конфиденциальности.

9.4. Действующая Политика конфиденциальности размещена на странице по адресу https://lks24.ru/politika.html

г. Нижний Новгород, ООО «Лаборатория контроля сварки», ОГРН 1185275031391

Источник: lks24.ru

Ультразвуковой контроль сварных швов

Ультразвуковая дефектоскопия сварных швов успешно используется для выявления изъянов сварных соединений, начиная с 1930 года. За столь длительный период времени учеными совместно с практикующими специалистами были разработаны разные методики эхолокации. С их помощью несложно выявить нарушения в целостности диффузного слоя, отклонения в химическом составе наплавки, обнаружения шлаков, примеси оксидов. Ультразвуковая диагностика (УЗД) по точности не уступает рентгену или радиолокации. Прибор выявляет даже самые мелкие дефекты, отрицательно влияющие на прочность стыка.

Среди используемых сегодня неразрушающих методов определения дефектов сварного шва УЗД стал наиболее эффективным и одним из самых доступных, которые поставлены на поток. По результатам проверки ведется специальный журнал в разрезе по каждому сварщику. Область применения контроля при помощи УЗД ограничивается исключительно геометрическими данными заготовок. Диагностике подвергаются сварочные швы трубопроводов, которые испытывают высокое давление.

Что такое УЗК сварных швов трубопроводов

В основу метода положены физические возможности ультразвука. Его особенность заключается в том, что он отражается от границы разделения разных по своему составу сред. По своей природе ультразвук является упругим механическим колебанием, который генерируется различными методами. Его звуковой диапазон находится вне пределов доступных для человеческого уха. Излучатели не оказывают вредного воздействия на организм человека.

Ультразвуковая диагностика выполняется в широком диапазоне частот: от 20 кГц до 500 МГц. Волны, направленные от излучателя в какую-либо сторону, распространяются с одинаковой скоростью при условии однородности среды. При изменении среды они преломляются или отражаются, подобно лучу света. Скорость продольной волны практически в два раза больше, чем поперечной.

Чувствительность приборов зависит от его конструктивных особенностей и сильно варьируется. Большой ассортимент объясняется тем, что генерируемые волны могут отражаться только от тех дефектов, которые равны длине волны или больше ее. Ультразвук отлично определяет мелкие дефекты сварного стыка, а именно: пустоты, раковины, разного рода включения, шлаки, зерна и прочие примеси, понижающие прочность шва.

Преимущества и недостатки УЗД дефектоскопии

- неразрушающий метод контроля качества сварных соединений. Нет потребности в том, чтобы вырезать часть металлоконструкции и везти ее в лабораторию для проведения исследований;

- дефектоскопы универсальны. Они подходят для использования в полевых условиях или в оборудованной лаборатории;

- метод одинаково хорошо подходит для определения дефектов как однородных, так и разнородных соединений;

- не требуется много времени для того, чтобы определить состояние шва. Результат готов буквально сразу;

- приборы абсолютно безопасны в использовании. Они не оказывают вредного влияния на организм человека;

- диагностике поддаются большинство видов дефектов. Очень высока достоверность полученного результата.

Недостатки оборудования связаны с ограничениями его применения и необходимостью подготовки специалистов для эксплуатации техники. Дело в том, что ультразвуковой сигнал затухает в крупнозернистых структурах. Нужно использовать специальные преобразователи с конкретным радиусом кривизны подошвы.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Виды и методы ультразвукового контроля сварных соединений

Для диагностирования стыков ультразвуком используют разные методики:

- прямой луч;

- отражение однократное;

- отражение двукратное;

- отражение многократное.

Касательно направления луча, то его подбирают по нормали, где опасность дефектов особенно высока. Наиболее распространенные варианты измерений:

- эхо-импульсная диагностика. Прибор генерирует волну и настроен на прием оклика. Если его нет, то это значит, что дефекты не обнаружены. Если же результат обратный, то в исследуемой массе есть разделение сред;

- эхо-зеркальный. Подразумевает использование генерирующего волну датчика и приемника-улавливателя. Размещение приборов – под углом к оси стыка. Приемник ловит все ультразвуковые излучения и по ним диагностируются трещины или их отсутствие;

- теневая диагностика. Волны проходят по всей площади стыка. Приемник располагается позади сварного соединения. В случае, когда излучение отражается и не попадает на приемник, фиксируется теневой участок;

- зеркально-теневая дефектоскопия. Технология сочетает теневой и зеркальный методы исследований. Используется комплект датчиков, которые улавливают отраженные звуковые колебания. Если идет чистая волна, то это значит, что шов не имеет дефектов;

- дельта-метод подразумевает воздействие на объект направленным лучом. По отражению звукового сигнала определяются изъяны стыка. Когда возникает необходимость в получении точных результатов, то можно воспользоваться к тонкой настройке диагностического оборудования.

На практике чаще всего определяют проблемные участки сварки при помощи эхо-импульсной и теневой диагностики. Метод неразрушающего контроля дает возможность выявить бракованный отрезок, который со временем может привести к разгерметизации сварочного шва. Это отличный метод профилактики аварийных ситуаций. Особенное, если речь идет о магистралях высокого давления.

Технология проведения ультразвукового контроля: область использования

УЗК используется для проверки сварных швов цветных металлов, стали углеродистой и легированной, чугуна. При помощи диагностического оборудования выявляется:

- пористость, образованную атмосферными газами;

- ржавчину внутри застывшего расплава;

- не проваренные места;

- нарушение геометрии на отдельных участках;

- трещины;

- включения инородных тел и прочие отличия в структуре;

- расслоения;

- складки, образованные наплавом;

- дефекты сквозного характера;

- внестыковое провисание диффузного слоя.

При помощи УЗК контролируются соединения самых разных конструкционных элементов:

- фланцевые, трубные и прочие кольцевые соединения;

- тавровые швы;

- стыки, независимо от их конфигурации (в т.ч. и сложные формы);

- швы поперечные и продольные, которые испытывают высокое давление или нагрузки разнонаправленного характера.

При прохождении через металлическую решетку звуковые волны рассеиваются. Это их свойство накладывает определенные ограничения на область использования оборудования. Все они изложены в инструкции производителя, которая прилагается к аппарату.

Ограничения геометрического характера:

- толщина проверяемых заготовок не может быть больше 50-80 см, или меньше 8-10 мм;

- расстояние до объекта контроля: минимальное – 3 мм, максимальное – 10 метров.

Методика отлично зарекомендовала себя в строительстве, машиностроении; на предприятиях, имеющих магистрали высокого давления.

Устройство ультразвукового дефектоскопа

Каждое устройство имеет излучатель, усилитель и приемник ультразвука. Основное отличие разных моделей заключается в типе генераторе. Наибольшее распространение получили пьезоэлементы. Датчик отправляет сигналы через равные промежутки времени.

Паузы между импульсами составляют несколько микросекунд. Их длительность задается пользователем с учетом искомых дефектов, плотности и структуры металла. По отражению выявляется брак и основные его параметры: размер и глубина местонахождения. Излучатель размещен в динамичном щупе, который передвигается по исследуемым швам.

Точность работы аппарата зависит от чувствительности приемника, который улавливает отраженную волну. Пользователю важно учитывать тот факт, что на границы сред волна меняет направление. Легче обстоят дела с определением теневых участков – в этих местах волна отражается. Прибор ловит звуковой сигнал, преобразует его в электричество и показывает на осциллографе.

Проверка сварных соединений при помощи ультразвука

Технология выявления дефектов регламентирована положениями ГОСТа. Допущенные к работе операторы имеют соответствующие удостоверения. Перед началом выполнения комплекса работ они проходят инструктаж по технике безопасности. Нередко проверка сварных швов ультразвуком требуется в неудобных или труднодоступных местах. В обязательном порядке требуется заземление прибора.

Результаты оцениваются по нескольким критериям. В журнале фиксируются основные показатели:

- длина проверяемого сварного стыка;

- параметры обнаруженных дефектов – размеры и форма;

- диапазон излучаемой волны.

Перед диагностикой исследуемая область зачищается. Чтобы ультразвук проходил лучше на поверхности металла следует образовать маслянистую пленку. В зависимости от требований точности процедура проводится один или два раза.

Источник: vtmstol.ru