Контроль качества монтажных работ

Точность монтажа. Под точностью монтажа понимается степень соответствия действительных значений параметров, достигаемых при выполнении монтажных работ, значениям, заданным чертежами и техническими требованиями.

Заданная точность монтажа достигается ее метрологическим и геодезическим обеспечением.

Метрологическое обеспечение точности монтажа — это установление и применение научных и организационных основ метрологии, технических средств, методов, правил и норм, необходимых для достижения единства и требуемой точности измерений.

Технологическое обеспечение точности монтажа включает: выбор технологии и методов достижения заданной точности; способы и средства регулировки; отработку оборудования на монтажную технологичность по критерию точности (в том числе выбор и предъявление требований к необходимому качеству изготовления проверочных (выверочных) и основных монтажных баз; назначение производственных монтажных допусков и требований к точности вспомогательных монтажных и действительных измерительных баз).

сплошной контроль строительно-монтажных работ

К основным монтажным базам относят базы, принадлежащие к устанавливаемому оборудованию, а базы, относящиеся к элементам строительных конструкций или ранее установленному оборудованию, с которыми сопрягаются основные, относят к вспомогательным.

Геодезической основой монтажа называют совокупность продольных и поперечных осей и высотных отметок, служащих для установки и выверки технологического оборудования. Параллельно продольным и поперечным строительным разбивочным осям располагают монтажные оси, которые подразделяются на контрольные и рабочие. Рабочие оси и высотные отметки служат для установки и выверки в проектное положение объектов монтажа, а контрольные — проверки рабочих осей и отметок.

Оси устанавливают с помощью различных геодезических и монтажных инструментов (теодолитов, оптических или лазерных приборов), а фиксируют знаками (плашками на фундаментах), струнами, отвесами.

Высотные отметки устанавливают с помощью нивелиров, реек, а фиксируют реперами или простановкой на строительных конструкциях.

Контроль качества монтажа типовых деталей, узлов и механизмов оборудования. Оборудование, машины и механизмы, используемые на предприятиях автосервиса, поставляются в монтажную зону, как правило, в собранном виде (шиномонтажный стенд, балансировочный станок и др.) или комплектными сборочными единицами (автомобильный подъемник, тормозной стенд и др.). Поэтому контроль качества монтажа оборудования сводится в основном к контролю точности его установки на проектном месте и контролю точности сборочных операций. Последний вид контроля при приемке оборудования в эксплуатацию, естественно, относится не только к сборочным операциям, выполненным в процессе монтажа, но и к технологическим операциям сборки, выполненным на заводе-изготовителе. Рассмотрим критерии качества выполнения этих операций на примере монтажа, сборки типовых элементов оборудования.

Контроль проведения монтажных работ на объекте.

Валы и муфты. При контроле качества монтажа валов и муфт проверяются отклонения от соосности, перпендикулярности и параллельности. Отклонение от соосности валов вызывает торцовое и радиальное биение соединительных муфт, что приводит к недопустимым вибрациям и перегрузкам элементов оборудования, снижению долговечности деталей муфт, подшипников. Отклонение от перпендикулярности и параллельности валов приводит к нарушению работоспособности кинематически связанных передач.

Проверку соосности валов проводят по полумуфтам, установленным на валах концентрично. Условием идеальной центровки валов является равенство размеров а и b в четырех диаметрально противоположных точках измерения (рис. 4.6).

Рис. 4.6. Схема центровки валов

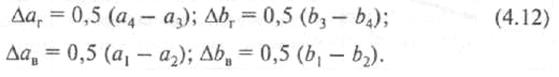

Расцентровку подсчитывают как полуразность диаметрально противоположных размеров в горизонтальной и вертикальной плоскостях:

Допустимые отклонения расцентровок принимаются равными допускаемыми значениями торцового и радиального биений для соответствующих типов муфт и передаваемых крутящих моментов [9].

Зубчатые и червячные передачи. Качество монтажа (сборки) зубчатых зацеплений проверяется по положению и размеру пятна касания, зазору и шуму (табл. 4.6).

Критерии оценки качества сборки цилиндрических зубчатых передач

| Положение пятна касания | Характер шума | Оценка качества сборки, причина брака |

| Шелест или легкое гудение низкого тока | Хорошее | |

| Без нагрузки — шелест, под нагрузкой — сильное гудение | Брак, перекос колес | |

| Под нагрузкой — сильное гудение и перемежающийся стук, без нагрузки — шелест или очень мелкий стук | Брак, увеличенный боковой зазор, радиальное биение, иибрация | |

| Перемежающийся стук при холостом ходе и сильное гудение под нагрузкой | Тоже | |

| Под нагрузкой — сильное гудение низкого тока | Удовлетворительное | |

| Легкое гудение, очень мелкий перемежающийся стук | Брак, увеличенный радиальный зазор |

Максимальные размеры пятен касания при правильном положении пар зацепления должны быть не менее указанных в табл. 4.7 и 4.8.

Нормы контакта зубьев в цилиндрической передаче

| Степень точности | |||||

| Пятно контакта, % (не менее): по высоте подлине | 65 95 | 60 90 | 55 80 | 50 70 | 45 60 |

Нормы контакта зубьев в конической передаче

| Степень точности | и |

| Размеры пятна контакта но высоте и длине, % (не менее) |

Нормальному зацеплению червячной пары и смещению осей червяка и червячного колеса соответствуют пятна касания, показанные на рис. 4.7. При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60-70% по длине и высоте.

Рис, 4.7. Пятно касания

Цепные передачи. Контроль качества монтажа этих передач заключается в определении стрелы прогиба цепи, параллельности валов и относительного положения звездочек. Взаимное положение звездочек цепной передачи проверяют путем измерения расстояний (рис. 4.8) l, l1, l2 до струны С — С. Угол перекоса звездочки, определяемый по формуле

не должен превышать 30°.

Рис. 4.8. Взаимное расположение звездочек цепной передачи

Провисание f для новой горизонтальной цепной передачи принимают в зависимости от межцентрового расстояния L (мм), равным f= 0,02 L, а для передач с углом наклона более 20° величину провисания рекомендуется принимать в пределах fmах = (0,01—0,015) L. В вертикальных передачах ветви не должны иметь слабины.

Ременные передачи. При монтаже передач с клиновыми ремнями проверяют взаимное расположение шкивов и провисание ремней. Правильность расположения шкивов проверяют аналогично методике проверки для цепной передачи. Допустимое провисание ремней принимается равным f = 0,01 L, Действительное значение f проверяется путем приложения нагрузки Q на ремень, величину которой рассчитывают по формуле

где Po — оптимальная величина натяжения ремня; — допускаемое натяжение ремня, равное 1,8 МПа для плоскоременных передач и 2 МПа — для клиновых; F— площадь поперечного сечения ремня; L — межцентровое расстояние.

Обычно Q принимается в пределах 50-100 Н. Величина натяжения ремня является важнейшим показателем качества монтажа ременной передачи. Слабо натянутый ремень «бьет» и проскальзывает, а чрезмерное натяжение ремня приводит к потере им эластичности и способности к упругому скольжению. Величину скольжения ( ) можно определить, замерив действительные частоты вращения ведущего n1 и ведомого n2 шкивов, по формуле

где D1, D2 — диаметры шкивов. Величина скольжения должна быть в пределах 0,005-0,01.

Контроль герметичности и прочности сосудов и трубопроводных систем при монтажных работах. Контролю на герметичность и прочность подвергаются сосуды, аппараты, трубопроводы и системы: смазочные, гидравлические, пневматические и т. д., работающие под давлением и сборка которых производилась в процессе монтажа, а также при истечении их срока гарантийного хранения.

Контроль на герметичность и прочность производят водой или воздухом пробным давлением.

Величина пробного давления при контроле водой принимается в соответствии с табл. 4.9. При этом коэффициентом к учитывается снижение прочности материала стенок контролируемых сосудов, трубопроводов и т. п. при рабочих температурах. Значение этого коэффициента принимают для наименее прочного материала деталей монтируемого изделия (сосуда и др.), равным отношению пределов прочности этого материала при нормальной и рабочей температурах.

Пробное давление для контроля герметичности и прочности изделий

| Изделия (сосуды и др.) | Рабочее давление, р МПа(кгс/смг) | Пробное давление |

| Все, кроме литых | Ниже 0,5 (5) | 1,5рk, но не менее 0,2 МПа (2 кгс/см 2 ) |

| Тоже | 0,5 (5) и выше | 1,25 рk, но не менее (р + 0,3) МПа [(р + 3) кгс/см 2 ] |

Для сосудов и аппаратов, работающих под давлением при отрицательных температурах, пробное давление такое же, как и при 20 0 С. Температура воды и окружающей среды не должна различаться более чем на 5 0 С. Изделие должно находиться под пробным давлением в течение определенного времени (табл. 4.10), после чего давление снижают до рабочего значения и изделие осматривают. Изделие признается годным при контроле водой, при отсутствии на нем признаков разрыва, течи, потения и видимых остаточных деформаций.

Время выдержки изделии под давлением при их испытании водой

Испытание воздухом сосудов, аппаратов, трубопроводов для газообразной рабочей среды производят при определенном режиме (табл. 4.11).

Режим испытания воздухом

После выдержки пробное давление снижают до рабочего и проверяют герметичность сварных соединений нанесением на них мыльного раствора. Герметичность же в целом сосуда, аппарата проверяется по критерию «падение давления» в течение 24 ч, которое определяется по формуле

где р — падение давления за 1ч (в процентах к испытательному давлению); Tн, Тк — температура в начале и конце испытания; рн, рк — суммарное давление в начале и конце испытаний (манометрическое и барометрическое), МПа; tи — время испытаний, ч.

Для токсичных рабочих газов допускаемое падение давления Δр за один час не должно превышать 0,1 и 0,2% при взрыво- и пожароопасных средах соответственно.

Контроль качества монтажа систем вентиляции для шланговых отсосов на участках и постах ПТС. При подготовке технического задания (проекта) на монтаж системы вентиляции или ее приемке после монтажа возникает необходимость в расчете, оценке вентиляторов и воздуховодов на их соответствие нормам [22].

Вентилятор подбирают по сумме полных давлений всасывающего и напорного воздуховодов с учетом потерь или подсосов воздуха по таблицам и номограммам или по индивидуальной его характеристике, представляющей собой зависимость полного давления (р), развиваемого вентилятором, потребляемой мощности (N) и коэффициента полезного действия ( ) от его подачи (расхода) перемещаемого воздуха (L) при постоянной частоте вращения (n) рабочего колеса. При этом мощность вентилятора (Nв) определяют по формуле

где L — расход перемещаемого воздуха, м 3 /ч; рn — полное давление, создаваемое вентилятором, Па; — КПД вентилятора.

Полное давление рn определяют как сумму потерь на трение и на преодоление местных сопротивлений наиболее нагруженной линии воздуховода по формуле

где n — число участков линии; l — длина участка, м; — безразмерный коэффициент сопротивления трению, зависящий от скорости движения воздуха и от характера внутренних поверхностей воздуховода, равный для гладких поверхностей — = 0,02, а для шероховатых поверхностей — ш = 0,05; d — диаметр круглого или эквивалентный диаметр прямоугольного воздуховода, м; — сумма коэффициентов местных сопротивлений, равных в общем случае = 0,03—1,3; р — плотность воздуха, кг/м 3 ; g— ускорение свободного падения, м/с 2 , — скорость потока воздуха (от 4 до 12 м/с).

Расход перемещаемого воздуха определяют в зависимости от требуемой величины теплообмена с учетом потерь (вводится коэффициент, равный 1,1 — 1,15). Приводной электродвигатель вентилятора должен соответствовать расчетной мощности Nв ,что проверяется по условию:

где К— коэффициент запаса мощности.

По окончании монтажа системы вентиляции подлежат предпусковым испытаниям, регулированию. При испытании проверяют соответствие производительности вентилятора и объема воздуха, проходящего через воздухораспределители и воздухозаборные устройства проектным данным; выявляют неплотности в воздуховодах; измеряют шум и вибрацию на участках системы. После непрерывной работы системы вентиляции в течение 7 ч составляют приемосдаточный акт на выполненные работы по монтажу, предпусковым испытаниям и регулированию.

Контрольные вопросы

1. Дайте анализ состава, значения и содержания документации по монтажу оборудования.

2. В чем заключается предмонтажная подготовка оборудования и монтажной площадки?

3. Дайте характеристику основным положениям и требованиям проектирования и контроля фундаментов и опор.

4. Назовите основные требования и способы контроля качества монтажных работ. Чем определяется точность монтажа?

5. Покажите на конкретных примерах сущность контроля качества монтажа типовых деталей, узлов и механизмов оборудования.

6. Покажите на конкретных примерах сущность контроля качества контроля герметичности и прочности сосудов и трубопроводных систем при монтажных работах после их монтажа.

7. Покажите на конкретных примерах сущность контроля качества монтажа систем вентиляции для шланговых отсосов на участках и постах ПТС.

ИсточникКонтроль качества монтажных работ

Ответственность за надлежащее качество работ в монтажной организации, как правило, возлагается на главного инженера. Ответственность за качество монтажных работ на участках несут начальники участков, прорабы и мастера. Главный инженер монтажной организации обязан:

• обеспечить выполнение работ в соответствии с проектом и строительными нормами и правилами;

• организовать контроль качества работ на монтажных объектах;

• обеспечить разработку мероприятий по дальнейшему улучшению качества работ.

Оперативное руководство контроля качества работ главный инженер осуществляет с помощью ИТР аппарата монтажной организации.

Линейные (прорабы и мастера) работники обязаны:

• осуществлять повседневный контроль качества монтажных работ;

• тщательно проверять качество поступивших заготовок, материалов,

оборудования и обеспечивать правильное хранение.

В процессе выполнения монтажно-сборочных работ линейные работники должны вести следующую производственную документацию на объекте :

• систематически заполнять журнал производства работ;

• составлять акты на скрытые работы и акты приемки объекта под монтаж.

Журнал производства работ разрешается предъявлять лицам, имеющим право контроля качества работ на данном объекте: представителям монтажной организации, проектной организации, технического надзора заказчика и вышестоящей организации.

Указанным лицам предоставляется право вносить в журнал замечания, касающиеся вопросов качества монтажно-сборочных работ на данном объекте, исполнение которых для линейных работников является обязательным.

Линейные работники должны вносить в журнал записи о мерах, принятых ими в связи с замечаниями контролирующих лиц.

В указанном журнале линейные работники, кроме записей о составлении актов, перечисленных выше, должны записывать случаи составления актов о травматизме на объектах, некомплектности поставок, повреждениях и дефектах доставленных на объект вентоборудования и изделий, повреждениях уже смонтированных воздуховодов или оборудования. А также возникающих в ходе монтажных работ неблагоприятных условиях, влияющих на качество и сроки выполнения работ.

После окончания и сдачи работ на данном объекте журнал должен быть сдан на хранение в монтажную организацию.

Линейные работники должны работать на объекте до полного окончания на нем монтажно-сборочных работ.

Незаконченные монтажно-сборочные работы передавать от одной бригады другой не рекомендуется.

Линейные работники при выполнении монтажно-сборочных работ обязаны руководствоваться:

• рабочим проектом, утвержденным к производству работ главным инженером монтажной организации;

• ППР и технологическими картами, утвержденными в установленном порядке;

• строительными нормами и правилами на производство и приемку работ (СНиП 3.05.01-85 и др.).

Лицо, проверяющее качество работ имеет право:

• приостановить работы, не отвечающие требованиям качества, до полного исправления выявленных дефектов и в установленные им сроки с доведением об этом до сведения руководству монтажной организации;

• быть арбитром в спорах между работниками заготовительных предприятий и монтажного участка;

• представлять руководству монтажной организации предложения о поощрении работников за хорошее качество работ, а также о привлечении к ответственности за плохое.

ИТР аппарата управления монтажной организации должны производить выборочную проверку качества выполнения монтажных работ на отдельных стадиях и после их полного окончания.

Линейные работники должны контролировать качество монтажно-сборочных работ в процессе выполнения каждой стадии. Стадии производства работ определяют по готовности отдельных конструктивных элементов вентиляционных устройств.

Кроме того, работники пуско-наладочной организации осуществляют в процессе строительства технический надзор за качеством выполнения тех монтажных работ, от которых зависит получения проектных характеристик вентиляционных установок.

Источник