Тема утилизации мусора сегодня очень актуальна, и я хочу обратить внимание на стеклянную тару. Ее доля на городских свалках, а также на стихийных свалках в лесах весьма значительна. Это происходит из-за элементарной неинформированности населения о пользе добавления битого стекла в бетонные растворы. Научно доказано, что добавка битого стекла значительно повышает прочность бетона.

Так, на бетонирование крыши гаража у нас ушло не менее тысячи бутылок. Подбирали их прямо на улице. Если бы о пользе битого стекла знали дачники, то процент бутылок в мусорниках значительно сократился.

Добавление битого стекла создает надежную гидроизоляцию и продлевает срок службы бетона. Но нужно соблюдать меры предосторожности при разбивании бутылок. Нужно одевать защитные очки и бить в таре, в ведре к примеру. Наиболее удобно измельчать стекла между двумя кирпичами.

Пожалуйста, обратите внимание на данный вопрос. Нужно просто информировать население, разговаривать с ним, объяснять недопустимость выброса, к примеру, батареек вместе с пищевыми отходами и тд. Все дело за грамотной организацией.

Используем стекло при строительстве печи

Татьяна Ланская

Северный дачникъ: Не приходилось ещё слышать чтобы таким образом бетонировали крышу, но всё что связано с фундаментом, приступками, садовой самодельной плиткой и т.д. вполне справедливо. Вот пока некоторый сборный житейский опыт:

1. «Из личного опыта знаю, что любую стеклотару и даже битое стекло можно применять при изготовлении пола по грунту. Для этого копается специальная яма глубиной не более 20 сантиметров. Следом она засыпается любым стеклом. В таком случае все битое стекло выступает в качестве наполнителя. Поверх стекла укладывается сам пол.

Не стоит забывать, что в таком случае стеклотара может стать самой надежной защитой от различной живности, к примеру от кротов. Пустые бутылки могут заменить даже самый качественный утеплитель. Ранее при строительстве дачных домиков использовали только пустые бутылки. Их укладывали сплошными слоями под пол. Также они использовались при выкладывании бетонной отмостки».

2. «Единственным, сколько-нибудь приемлемым и безопасным способом использования битого стекала в строительстве, я бы назвал применение его в дренажном слое под фундаментами. То есть можно засыпать предварительно измельченное стекло вместе с песком и щебнем в подушку под заливку фундамента. Почему нежелательно использование его в качестве наполнителя в бетонных растворах (вместо щебня)? Потому что стекло, в отличие от щебня, гладкое, следовательно, сцепляемость его с цементно-песчаной смесью будет недостаточной. Таким образом, полученный бетон будет слабее сделанного на основе чистого щебня».

3. «Утилизировать стеклобой, применив для закладывания фундамента, можно с использованием вяжущих материалов, в виде раствора с добавлением 1 части цемента марки М400, 2 порций песка и одной части стеклобоя. Бутылки необходимо тщательно разбить, чтобы не остались целыми их фрагменты, типа горлышка, которые могут не заполниться раствором, поэтому не будет достигнута надежная прочность фундамента. А с целых бутылок, запенив каждое горлышко, можно построить забор. Так, что не стоит выбрасывать такой экономичный и экологичный стройматериал».

5. «Действительно стеклотару, достаточно часто используют на строительстве если такова имеется. Если у вас есть желание и достаточное количество времени и наверное самое главное терпения, то ее можно смешать с отсевом и засыпать в бетон. Самое главное стеклотару необходимо предварительно очень хорошо измельчить. Не измельченный вариант для использование в бетоне не очень хороший вариант. Для измельчения, как вариант, можно использовать бетономешалку обязательно заполненную водой, чтоб при поворотах осколки стекла не вылетали из нее».

Можно ли для обьема добавлять в бетон стекло, строительный мусор, деревянные отходы, как скажется.

Если скажем так, при заливке фундамента где требуются большие массы бетона добавлять дополнительно стекло, строительный мусор,деревянные отходы как это скажется на качестве фундамента и бетона в целом. Кто нибудь с такими технологиями сталкивался и где о них можно узнать подробнее. ЭКО.

Здравствуйте , действительно в качестве наполнителя это допустимо и снижает себестоимость . Исключить нужно дерево — это не совместимо . Сдесь главное адгезия — совместимость материалов , а по поводу ЭКО , если кирпич не из Фокусимы то можно .

Стекло к сожалению не подходит как наполнитель(без специальной переработки-подготовки), реакция ASR (щёлочно-силикатная) неравномерное расширение и растрескивание цементного камня в дальнейшем. Мусором можно заполнять предусмотренные пустоты в уже затвердевшем бетоне, как вариант паковать в пластик и вмуровывать в монолит на манер амфор(пустотами таким образом облегчали стены и при обдуманном применении свойства конструкции удовлетворяли требованиям) в случае с опилками для теплоизоляции, но нужно иметь в виду свойства и поведение таких наполнителей даже и в пустотах. В бетон при изготовлении лучше ничего такого не добавлять и даже вода должна быть питьевой нормальной жёсткости.

Бетон — это важное составляющее любого строительного объекта и каждый строитель должен с большим вниманием отнестись к процессу приготовления бетона и ее заливки. Добавление стекла, мусорных и строительных отходов, а также отходов, которые состоят, из дерева приведут к тому, что прочность бетона от этого пострадает. В состав бетона можно добавить немного средние по величине камни и арматуру.

Если подходить со стороны официальной части и требований ГОСТов, СНиПов и так далее, то бетон является конечным продуктом и никакие добавки туда добавлять нельзя.

Бетон должен заливаться в подготовленную опалубку, предварительно армируемую.

Но вот в частном строительстве зачастую при заливке фундамента добавляют различные материалы, кроме арматуры. Вот давайте и рассмотрим что добавляют, зачем и стоит ли это делать:

- различные железки, кроме арматуры. Этого делать не стоит, так как арматура изготовлена из определённого материала, который (мягко говоря) плохо ржавеет, а те железки, которые были найдены на помойке могут просто проржаветь и ослабить фундамент.

- мелкий камень, в том числе и битый. Во-первых, камень должен быть мытый, без грязи и пыли, во-вторых смотрите какой бетон вы заказали, возможно он уже будет с камнем, а чрезмерное количество ослабит фундамент.

- большие камни точно на стоит добавлять, так как хоть бетон и схватит их, но неизвестно как они лягут в фундаменте, возможно вылезут наружу или размоются грунтовой водой.

- стекло — вот что не стоит добавлять, так это стекло, так как бетон его не схватит и фундамент точно будет менее прочный.

- деревянные отходы, тоже не нужны в фундаменте, какой смысл их, дерево сгниёт и будет гнилая дыра в фундаменте.

Строительный мусор можно разделить, металл сдать, дерево сжечь, а камни, кирпич и стекло использовать для подсыпки.

Стеклянный бой – полезное вторсырье

Стекло в природных условиях не теряет своих свойств много веков. Его рециклинг существенно удешевляет производство стеклянной продукции.

Переработать материал можно полностью, без каких-либо отходов. Достать стекло тоже легко – наши свалки буквально им завалены. Экономия здесь в следующем:

Из-за стекольных отходов общая площадь мусорных полигонов увеличивается на 10 000 га ежегодно. Так что рециклинг может еще и сохранить большие земельные ресурсы.

Кроме переплавки стеклотару, стеклобой и измельченное стекло можно использовать в самых различных областях, в том числе для теплоизоляции, создания фундамента и даже декорирования жилища.

Старое стекло помогает создавать более прочный и качественный бетон

Большая часть стеклянных отходов никогда не попадает во вторичную переработку, поскольку представляют собой небольшие фрагменты, которые сложно сортировать. Группа австралийских ученых Университета Дикина во главе с доктором Эр-Риядом Аль-Амери предложила простой и эффективный способ их переработки и дальнейшего использования.

Вначале отходы стекла перемалываются в грубый порошок, который затем используется вместо песка в качестве заполнителя в полимерном бетоне. Полимерный бетон, в свою очередь, является заменителем полимерной смолы — связующего вещества, обычно используемого при изготовлении водонепроницаемых полов.

В ходе лабораторных испытаний бетон со стеклянным порошком показал более высокую прочность по сравнению с традиционным аналогом на основе песка. Кроме того, измельченное стекло не нужно мыть и сортировать, что делает новый материал гораздо дешевле. Еще один плюс стеклобетона в том, что запасы качественного песка стремительно сокращаются, в то время как огромные объемы стеклянных отходов лежат невостребованными.

«Во всем мире на строительную отрасль приходится 6 % мирового ВВП, – поясняет Аль-Амери, — Бетон по-прежнему остается основным строительным материалом, а песок – одним из главных его компонентов, которому необходимо найти замену».

Ситуация с переработкой в России

В отличие от западных стран в России переработкой стеклянной продукции занимаются пока что немного заводов. К тому же, они используют очень мало стеклобоя. На него приходится менее 10% от всей перерабатываемой продукции.

Небитого стекла тоже перерабатывается мало – лишь около 20%. Остальная тара свозится на мусорные полигоны. А вот в современной Европе с ее высокой культурой раздельного выбрасывания мусора этот показатель превышает 90%.

Не так давно лучше обстояли дела и в нашей стране – в советские времена благодаря исправной работе пунктов приема утилизировалось более 80% стеклотары.

Бетонный состав с оптическими волокнами (литракон)

Основными ингредиентами, наполнителями массива являются оптические волокна, изготовленные из стекла, имеющего увеличенную длину. При формировании состава волокна хаотически армируют блок, а после очистки торцов беспрепятственно пропускают свет. Возможность массива пропускать свет зависит от концентрации волокон, степени цветопередачи материала.

Материал отличается повышенной ценой, но ведутся работы, направленные на снижение. Использование литракона в частных условиях ограничивается декоративными функциями композита, а не применением, как строительного материала.

Жидкое силикатное натриевое (реже калийное) стекло добавляют в бетон с целью повышения устойчивости к воздействию влаги и высоких температур и обладает антисептическими свойствами

Как сдать стеклотару населению?

Сдать стекло несложно. Пункты приема на сегодняшний день есть в большинстве городов и поселков с населением более 20 000 человек. В них принимают:

Мензурки, колбы и прочие сосуды, которые используются в промышленности и медицине в пункте приема из соображений безопасности могут не взять.

Стеклотару делят на несколько категорий:

Приблизительная цена в пунктах приема у стеклотары следующая:

На продаже стеклобоя можно заработать 300-500 руб. за 100 кг.

Секрет бетона в битом стекле

Крысы, являясь млекопитающими отряда грызунов, приносят удовольствие людям только в случае, если они декоративные. Однако в большинстве случаев они являются врагами и нежелательными гостями в жилищах человека.

Крысы, как правило, появляются с наступлением осени. Летом они находят себе пищу на помойках и на полях. Но с наступлением холода эти грызуны ищут себе теплое место. И, как правило, находят в хозяйственных помещениях (например, в сарае или курятнике).

Как же защититься от них?

Защититься от них можно таким образом.

По полу рассыпают битые стекла с щебенкой, толщиной не менее 20 см. Данная толщина не дает крысам пролазить между стеклами.

Однако лучшим способом является заливка бетонного пола вперемежку с битым стеклом.

Данное стекло получают путем разбивания его на мелкие осколки.

Консистенция бетона не должна быть густой. Она должна напоминать полужидкую сметану.

При осуществлении данной процедуры необходимо выполнять такие меры предосторожности, как использование специальных очков и защитных перчаток.

Этот способ был популярен еще в советское время, т.к. эффективно помогал защищаться от крыс при сравнительно небольших финансовых затратах.

Если понравилось — ставьте лайки и подписывайтесь на наш канал!

Бизнес на отходах стекла

Переработка стекла – дело выгодное. Бизнес субсидируется государством и быстро себя окупает.

Стартовый капитал, необходимый для открытия обычного стеклоперерабатывающего завода, не превышает 1 500 000 руб.

Рынок этот еще малонасыщен, многие ниши на нем пустуют. Клиентов найти несложно. Ими могут стать:

Приблизительные расходы перерабатывающего завода следующие:

Продавать продукцию можно будет приблизительно по 2000 руб. за тонну.

В месяц при вышеназванных затратах реально произвести до 300 тонн продукции. Чистая прибыль при таких раскладах составит приблизительно 175 000 рублей, а полуторамиллионные капиталовложения окупятся всего через 9 месяцев.

Уровень рентабельности, которого можно достичь за короткий срок, составляет от 10% до 18%.

Кроме переработки также можно заниматься простым сбором стекла, открыв пункт его приема. Но понадобится хорошая реклама, иначе на нормальные прибыли рассчитывать сложно.

Области применения

Стеклобетонные материалы применяют для:

- облицовки поверхности стен;

- мостов;

- декоративных элементов фасада, ландшафта;

- реконструкция архитектурных сооружений культурного значения: замки, храмы, дворцы, усадьбы;

- тротуарная плитка, бордюры;

- элементы паркового дизайна.

Вернуться к оглавлению

Характеристики технологий переработки стеклобоя

Технологический процесс подготовки стеклобоя для использования в производстве стекла включает:

Технические характеристики линии по обработке и сортировке стеклобоя (ООО «НИИСтекло»):

| · Производительность, тыс. т/год | 25 |

| · Установленная мощность, кВт | 200 |

| · Расход воды, м 3 /час | 4 |

| · Производственная площадь, м 2 | 816 |

| · Персонал, чел. | 5 |

Щебень из стеклобоя

Технология производства щебня из стеклобоя (ОАО «Институт стекла») включает только стадию грубого измельчения отходов стекла

Физико-механические свойства щебня

| · Насыпная плотность, кг/м 3 | 1700-1900 |

| · Водопоглощение, % | 4 |

| · Марка морозостойкости | 100 |

Назначение щебня – для верхних слоев дорожных покрытий на участках, где необходима повышенная безопасность движения

Производство гранулированного пеностекла

Технология производства гранулированного пеностекла включает:

Технические характеристики установки производства пеностекла:

| · Производительность, тыс. м 3 | 25,0 |

| · Производственная площадь, м 2 | 65,0 |

| · Численность персонала, чел (при 3-х сменной работе) | 25 |

| · Потребляемая мощность, кВт | 160 |

| · Стоимость оборудования, млн. руб. | 2,0 |

| · Срок окупаемости, лет | 3,7 |

Производство стеклокерамических плиток

Технология производства стеклокерамических плиток включает:

| · отходы керамики | 65% |

| · стеклобой | 35% |

Производство стеклокремнезита

Технология производства стеклокремнезита включает:

Композиция стеклокремнезита включает:

Физико-механические свойства стеклокремнезита:

| · Предел прочности при сжатии, МПа | 42-45 |

| · Предел прочности при растяжении, МПа | 16-26 |

| · Морозостойкость, циклов | 200-300 |

| · Водопоглащение, % | 0,4-0,6 |

| · Термостойкость, град. С | 120-160 |

| · Плотность, кг/м 3 | 600-1800 |

| · Воздухопроницаемость, % | 0,1-0,6 |

Производство ячеистого стекла

Технология производства ячеистого стекла включает:

Физико-механические характеристики ячеистого стекла:

| · Объемная плотность, кг /м 3 | 310-380 |

| · Насыпная плотность, кг /м 3 | 220-290 |

| · Сопротивление сжатию, МПа | 3,0-7,0 |

| · Водопоглащение, % | 5-7 |

| · Термостойкость, град. С | 310-390 |

| · Диаметр гранул, мм | 5-35 |

| · Коэффициент теплопроводности, Вт/(м.К) | 0,07-0,08 |

Технология приготовления стеклобетона

Бой стекла тяжело поддается утилизации, воздействию окружающей среды, микроорганизмов. Такие особенности стекла позволяют использовать стеклянные отходы для строительства. Технология замеса бетона с боем стекла легкая. Дополнительные материалы, оборудование не требуется для приготовления стеклобетона.

Первый этап – подготовительный. Подразумевает подготовку, сортирование, измельчение, распределение по фракциям до 0,5 см – вместо песка, больше 0,5 см – как наполнитель. Цемент применяют высокого качества, мелкого зерна. Можно применять бой стекла или фибру.

Вернуться к оглавлению

Жидкое стекло: история возникновения и состав

Что такое жидкое стекло вы можете не знать, но пользовался им каждый. Хотя бы раз вам приходилось пользоваться силикатным клеем. Он продается в любом магазине канцелярских товаров. А ведь это и оно и есть. Удивительно то, что более двухсот лет тому назад люди разработали состав, который по сей день не менялся. А родиной изобретения является Германия.

Там жил химик Ян Непомук фон Фукс, который занимался изучением силикатов и их свойств. Именно он смешал щелочной силикат с кремниевой кислотой.

В результате реакции наблюдалось схватывания смеси. Итог – формирование вязкой субстанции. Но если ее оставить на открытом воздухе, образуется твердое вещество, похожее на стекло, так как остается прозрачным. Однако производственный процесс выглядит сложнее, ведь составляющие приходится получать дополнительно. В чистом виде в природе они не встречаются.

Требовалось разогреть кварцевый песок до полного расплавления. Применялись стеклоплавильные печи. Но после добавляли уголь и соду (сульфат натрия).

Состав жидкого стекла до сих пор неизменен. Однако печи стали усовершенствованные. Сейчас это автоклав, где точка кипения субстанции выше, что позволяет добиться лучших характеристик готового продукта. Но главное, что спустя два века эта технология до сих пор работает, и заменять ее другой, более дорогостоящей нет смысла.

Жидкое стекло – это материал, используемый не только в строительстве. Есть масса производств, где требуется улучшить качество производимой продукции, и оно прекрасно дает это сделать практически без удорожания.

Расход материала

В каждом конкретном случае расход фиброволокна разный. Это объясняется разными сферами эксплуатации готовой конструкции и различным уровнем силового и механического воздействия. Расход фибры для строительных смесей представлен в таблице:

| Тип изделия | Расход на куб цементно-бетонного состава в кг |

| Бетон с пористой структурой | 0,6—0,9 |

| Стяжка из бетона | 1,8—2,7 |

| Малая архитектурная форма | |

| Бетон для дорожного покрытия | 1—1,5 |

| Гипсовые предметы, произведенные методом заливки | 0,4—0,8 |

| Сухой состав | 0,6—0,9 |

| Искусственные камни | 0,4—0,8 |

| Облицовка для фасадов |

Виды материала

Добавки из стали

Стальная фибра производится из проволоки и добавляется в литые элементы при декорировании различных сооружений.

Стальная фибра для бетона производится из низкоуглеродистой проволоки, диаметр металлических элементов варьируется от 0,7 до 1,2 мм, а также укрепляющая целлюлоза имеет длину 25—60 миллиметров. С помощью добавок упрочняются качества бетонных изделий, тротуарной плитки, покрытий для площадей, дорожных полотен, полос аэродромов, литого забора или архитектурных памятников из бетонного состава. Металлическая фибра входит в состав раствора для литых элементов декорирования, таких как фонтаны, балюстрады, декоративные элементы для архитектурных задумок.

Бетон со стальной фиброй укладывается двумя способами:

- вручную;

- с помощью специальной техники.

Полипропиленовая

Полипропиленовая фибра для бетона — это распространенный вид армирования бетонных конструкций. Форма выпуска — вещество, расфасованное в пакеты. Задача материала:

- усилить сопротивление к механическому воздействию;

- защитить от негативного влияния окружающей среды;

- сделать стойким к температурным прыжкам;

- защитить от воздействия химических реагентов.

Добавки из базальта

Базальтовая фибра используется для упрочнения механических особенностей материала с пористой структурой. Добавляется в составы гипсовых изделий. Длина базальтовых нитей отличается от параметров, что имеют другие виды добавок, поэтому расчет материала регулируется индивидуально, в зависимости от конкретного случая и особенностей эксплуатации. Свойства готового изделия зависят от такого фактора, как расход фиброволокна.

Стекловолокно

Стекловолокно не растворяется в бетонной смеси, а является армирующей добавкой, обладающей повышенной прочностью.

Фибра для армирования — это измельченное армирующее стекловолокно в виде узких полосок разной длины. Отличается от других добавок повышенной прочностью и модуляционной гибкостью. Такие свойства позволяют положительно сопротивляться развитию кислотно-щелочной среды в восстановленном сооружении. Добавляется материал в момент замеса раствора.

Вещество не имеет свойств растворяться, а содержится в составе как индивидуальные микрочастицы. Микрофибра незаметна в уже возведенной конструкции.

Как приготовить раствор с жидким стеклом

Решив использовать жидкое стекло как обязательный компонент строительной смеси, необходимо придерживаться технологии приготовления раствора. При этом главным фактором является его целевое назначение:

- Гидроизоляция.

На одну меру песка берут столько же цемента, и столько же силикатного клея. При этом важно сразу же добавить воды и вымесить раствор до однородной консистенции. Застывает он быстро, и выработать придется всего за 10-15 минут. Потом он схватится. Поэтому большой объем не делают. - Грунтовка.

Цемент с силикатом смешивают 1:1. Тут же добавляют воду, постоянно перемешивая смесь. При этом она должна быть достаточно жидкой, чтобы можно было работать кисточкой или валиком. В итоге на поверхности образуется водонепроницаемая пленка, препятствующая действию воды. - Антисептик.

Просто добавьте в стекло воды в пропорции один к одному. Сразу после вымешивания смесь можно наносить на деревянные, бетонные, кирпичные конструкции, что позволит защитить их от действия вредоносных микроорганизмов, плесени, грибка. - Огнеупорный раствор.

На одну долю портландцемента М500 Д0 необходимо израсходовать три доли речного промытого песка. Туда же вводят две доли силикатного клея. После затворения водой раствор готов к применению. Некоторые печники заменяют часть кварцевого песка динасовым или шамотным. - Смесь для укрепления конструкций.

На 1 литр чистой воды приходится 0,4 кг жидкого стекла. После полного растворения полученное вещество наносят кистью или валиком на бетонную конструкцию послойно. Количество слоев – от 3 до 5. Перед нанесением следующего основе дают полностью просохнуть.

Чтобы субстанция была однородной, используйте строительный миксер или как минимум дрель со специальной насадкой для перемешивания. Руками это можно не успеть сделать, так как ввод жидкого стекла приводит к сокращению времени схватывания.

Где брать сырье для переработки

Стеклянное вторсырье можно приобрести:

- в пункте приема стеклотары, или же открыть свой;

- на ликеро-водочном заводе или предприятиях, производящих окна; на них обычно есть специальные контейнеры, куда сбрасывается отбракованная продукция.

- на мусорных полигонах; во многих субъектах РФ его там можно достать за символическую плату.

Сырье можно заполучить, если установить на городских улицах специальные мусорные контейнеры для стекла. Муниципальные власти обычно этому только рады. Также можно самостоятельно организовать пункт приема стеклотары.

Характеристики жидкого стекла

Есть целый перечень достоинств данного материала. В список входит:

- Гидрофобность.

После застывания не боится воды. Поэтому обработанные поверхности не поддаются воздействию влаги, коррозии, гниению. - Антистатичность

. Будучи твердым не электризуется. Если нанести смесь на поверхность детали, она обреете антистатические свойства. - Термоизоляция. Малая тепловодность – причина уникального свойства сохранят тепло. Поэтому часто добавляют жидкое стекло в раствор (кладочный, для стяжки).

- Огнеупорность. Это способность нейтрализовать действие высоких температур. Сам материал не горит, не токсичен, химически нейтрален, экологически безопасен.

- Антисептичность. Это действительно антисептик. В жидком состоянии смесь убивает паразитов, и не дает им появиться в течение срока эксплуатации конструкции.

Среди сфер использования жидкого стекла применение в строительстве и промышленности определяется способностью заполнять нежелательные пустоты. Раковины, трещины, пазухи, заполненные силикатом, не увеличиваются со временем, не аккумулируют воду, и как следствие сохраняет морозостойкость монолита, если речь идет о бетонной поверхности.

Источник: xn--h1aaccdeohhglatf.xn--p1ai

Стеклянная архитектура — типы конструкций, материалы, стеклопакеты

Строительные материалы

Введение

Современные здания из стекла и металла, причудливые по форме, отражающие ломаными или плавно изогнутыми плоскостями окружающий городской пейзаж и плывущие облака, сочетают, на первый взгляд, противоположные качества: величественность и хрупкость, изящество и технологичность, футуризм и универсальность. Они прекрасно вписываются не только в новые кварталы с современной застройкой, но и в исторические центры городов. Вертикальные и наклонные плоскости остекления в качестве ограждающих конструкций стали привычными для современных торговых и офисных центров, спортивных сооружений и жилых домов; везде, где важны свет, пространство и стиль. Фасадные светопрозрачные системы из алюминия, стали и стекла позволяют добиться не только архитектурной выразительности сооружений, но и долговечности, надежности, комфорта – неотъемлемых качеств архитектуры сегодняшнего и завтрашнего дня.

Развитие светопрозрачных конструкций, продолжающееся не одно столетие, шло по пути постоянного совершенствования. От простых оконных проемов – к ленточному остеклению и целиком остекленным фасадам. С середины ХХ века постоянно возрастающие требования и нормативы по повышению тепло-, звукоизоляции и огнестойкости зданий, улучшению микроклимата помещений, защиты фасада от солнечного излучения и т.д. привели к появлению новых конструктивных решений, методов изготовления и монтажа строительных конструкций, не только отвечающих всем требованиям строительной физики, статики и экологии, но и обладающих низкими эксплуатационными и энергетическими показателями.

В России в последние годы развивается стеклянная архитектура и строится все больше зданий с использованием сложнейших стеклометаллических систем.

Какие-то из систем уже широко распространены, примеры реализации других можно пересчитать по пальцам, появления самых технологически сложных можно ожидать только через несколько лет. Для того чтобы понять причины медленного внедрения новых конструктивных решений и спрогнозировать перспективы дальнейшего развития, необходимо ясно представлять специфику различных систем, а также материалов, используемых для их изготовления.

КЛАССИФИКАЦИЯ

Светопрозрачные фасадные системы различаются по типам конструкций, используемых для крепежа стеклянных панелей, а также по материалам, из которых эти конструкции изготавливаются. На сегодняшний день существует две основных конструктивных схемы: с использованием металлических профилей и крепежом стекла по периметру и с пространственной подконструкцией и точечным креплением стекла.

К первой схеме относятся несколько систем: стоечно-ригельная и структурная, с несколькими промежуточными вариациями, а также блочная, или кассетная. Вторая появилась сравнительно недавно, и конструктивно она значительно сложнее. Под каждый проект разрабатывается оригинальная система, принципы крепежа и используемые элементы определяются индивидуально.

Для конструкций всех систем могут применяться алюминий и сталь. Первый используется преимущественно в профильных системах, вторая — в пространственных.

На рынке фасадных систем сейчас существует более десятка разновидностей. Преимущества одних систем перед другими невозможно обсуждать без учета различных параметров: эксплуатационных, стоимостных, требований к несущей способности и долговечности конструкции. Конкретная система должна быть применена именно в том месте, где ее достоинства компенсируют ее недостатки.

ПРОФИЛЬНЫЕ СИСТЕМЫ

Фасадные профильные системы – это самонесущие или навесные конструкции, представляющие собой структуры из профилированных труб, имеющих внутри пустоты или так называемые камеры. Номенклатура различных видов профилей и дополнительных элементов к ним представляет собой своеобразный конструктор, дающий возможность изготавливать всевозможные остекленные вертикальные и наклонные поверхности, светопрозрачные крыши и т.д.

Во все профильные фасады могут быть встроены окна и двери или глухие панели. Многообразие элементов профильных систем включает в себя основные несущие и накладные профили с различной конструктивной толщиной для обеспечения необходимой статической нагрузки. Как правило, каждый производитель разрабатывает также и специальные элементы: продухи для скатных крыш, элементы нижнего и бокового крепления створок (поворотных и откидных), двухмерные и трехмерные узлы сочленений и т.д. Причем все эти элементы могут иметь одинаковую внешнюю ширину профилей и восприниматься на фасаде как единое целое.

При проектировании сложных фасадов крупных объектов и представительских зданий часто бывает недостаточно номенклатуры системных профилей, и ведущие фирмы разрабатывают специально под объект особые, индивидуальные профили. Например, стоимость изготовления матрицы для произвольного профиля у российских фирм-производителей, имеющих собственные экструзионные производства, не превышает $2000.

Фасадные профили, как алюминиевые так и стальные, выпускаются двух типов: «холодные» и «теплые». Так называемые «холодные» профили (без термовставки) не подходят для фасадов отапливаемых зданий, их применяют для внутренних перегородок, для устройства тамбуров, ограждений балконов и т.д. «Теплые» профили имеют в своей конструкции термоизоляционные вставки, которые обеспечивают лучшую теплоизоляцию профиля.

СТОЕЧНО-РИГЕЛЬНЫЕ СИСТЕМЫ

Традиционная, или классическая, стоечно-ригельная фасадная система с большим спектром декоративных крышек получила наибольшее распространение как наиболее универсальная и простая система. Она состоит из вертикальных и горизонтальных элементов, образующих каркас фасада. Причем основные конструктивные элементы в этой системе – вертикальные несущие стойки, к которым механическим путем крепятся горизонтальные ригели.

Узлы сопряжения двух плоскостей (с переломами как в горизонтальной, так и в вертикальной плоскостях) конструкции со стеной, с основаниями, а также узлы крепления фасадов и кровель выполняются при помощи специально разработанных элементов. Данные узлы позволяют надежно тепло- и гидроизолировать узлы примыканий к постройке, компенсировать температурные изменения размеров сопрягающихся конструкций. Несущая структура располагается с внутренней, «теплой стороны навесной стены.

Стеклопакеты устанавливаются снаружи и фиксируются прижимной планкой на винтах. Уплотнители из морозостойкой резины обеспечивают герметизацию стыков между стеклом и алюминиевыми несущими профилями. Прижимные планки закрываются декоративными крышками с видимой шириной 50–80 мм.

Фасад имеет вид стеклянной поверхности, разделенной четкими горизонтальными и вертикальными линиями декоративных крышек. Открывающиеся элементы: обычные окна и двери или неотличимые снаружи «скрытые» фрамуги – встраиваются в общую систему. В качестве прозрачной ограждающей конструкции стоечно-ригельная система обладает минимальной стоимостью (100–350 у.е./кв. м) при максимальной теплоизоляции (коэффициент теплоизоляции с двойным стеклопакетом Ro от 0,35 до 0,55 Вт/кв. мK).

Срок службы данной системы составляет 20–25 лет.

В России наиболее распространены стоечноригельные системы следующих производителей: SCHUCO (Германия), REYNAERS (Бельгия), REHAU (Германия), HUECK/HARTMANN (Германия), NASA (США), «АГРИСОВГАЗ» (Россия), «ТАТПРОФ» (Россия), METAL PLAST (Польша), GLASKEK (Эстония).

ПОЛУСТРУКТУРНЫЕ СИСТЕМЫ

Полуструктурные системы могут быть горизонтальными и вертикальными. В отличие от классической стоечно-ригельной схемы снаружи на фасаде отсутствуют либо вертикальные, либо горизонтальные профили, что создает дополнительные выразительные возможности. Например, в горизонтально разделенном фасадном остеклении создается ощущение непрерывного горизонтального остекления. Внешние накладки могут иметь различные цвета и формы, которые усиливают декоративность.

Стеклопакеты в полуструктурном варианте крепятся в одном направлении традиционным способом (как в стоечно-ригельной конструкции), а в перпендикулярном направлении швы между соседними стеклопакетами герметизируются специальными резиновыми прокладками или полимерными герметиками. Это накладывает ограничение на размеры применяемых стеклопакетов. В качестве открывающихся элементов могут применяться только «скрытые» верхнеподвесные окна.

Данная система остекления по стоимости не намного дороже классического фасада.

Полуструктурные системы есть у многих производителей. Например, SCHUCO (Германия), HUECK/HARTMANN (Германия), REYNAERS (Бельгия), «АГРИСОВГАЗ» (Россия), «ТАТПРОФ» (Россия), «РОСТАЛ» (Россия).

СТРУКТУРНЫЕ СИСТЕМЫ

Структурные системы остекления начали применяться в еще 60-х годах. Это одно из наиболее популярных на сегодняшний день на Западе фасадных решений появилось как результат развития полимерной химии. Металлический каркас структурного остекления такой же, как в стоечно-ригельной и полуструктурной системах.

Принципиальное отличие заключается только в способе крепления стеклопакетов при помощи силиконовых герметиков. Стеклопакеты сначала вклеиваются в опорную раму, которая затем атмосферостойкими герметиками крепится к несущему каркасу. Для данной системы характерно полное отсутствие видимых снаружи крепежных элементов, благодаря чему достигается эффект сплошной стеклянной стены.

Особенности системы структурного остекления:

- срок службы фасадов, спроектированных в данной системе, не ограничен, поскольку с агрессивной внешней средой контактируют стекло и силиконовый герметик, что особенно важно, учитывая экологическую обстановку в крупных городах и промышленных центрах;

- высокая изолирующая способность;

- легкость эксплуатации, поскольку ровная поверхность позволяет автоматизировать процесс мойки остекления.

Структурная система может также применяться и в качестве кровельного остекления.

Несмотря на высочайшую надежность системы, обеспечиваемую клеевым соединением, в некоторых странах существует требование обязательной дополнительной фиксации стеклопакетов при помощи механических элементов при устройстве структурного остекления на высоте более 8 м.

Это требование обусловлено невысокой стойкостью клеевых соединений к высоким температурам, которые могут возникать при пожаре. Система имеет аналогичный с классической каркас, а следовательно, достаточно близка ей по ценовым показателям. Конечная стоимость структурного остекления зависит от характеристик стеклопакетов, расхода системных профилей и множества других факторов, но обычно не превышает 300–500 у.е./кв. м.

Структурные системы входят в ассортимент большинства производителей. Например, SCHUCO (Германия), REYNAERS (Бельгия), HUECK/HARTMANN (Германия), «АГРИСОВГАЗ» (Россия), «РОСТАЛ» (Россия), «ТАТПРОФ» (Россия) и т.д.

КАССЕТНЫЕ, ИЛИ БЛОЧНЫЕ, СИСТЕМЫ

Кассетные фасадные системы – это естественное завершение эволюции профильных систем для остекления больших поверхностей. Они максимально технологичны, индустриальны, просты и экономичны. Стоечно-ригельный каркас заполняется кассетами заводского изготовления.

Створка может иметь только верхнеподвесное наружное открывание и встраивается в любую секцию без отличия снаружи. Разработанная на базе стоечно-ригельной, блочная система дороже её процентов на 30–40, но дает ощутимый выигрыш в качестве монтажа, поскольку на стройке происходит только навешивание готовых блоков. Т.е. нет сложных, требующих высокой квалификации сборочных работ, а также снижается процент боя.

Плюс скорость монтажа больше раза в 3–4. На сегодняшний день, при нынешних объемах остеклений, это очень важный момент. Особенно в высотном строительстве, где блочную систему можно монтировать без дополнительных приспособлений для наружных работ. Кроме того, при использовании блочных систем гарантировано высокое качество фасада, которое при высотном строительстве невозможно контролировать другим способом.

Как альтернативный путь создания стеклянных фасадов во второй половине ХХ века возникли и начали развиваться более сложные системы с пространственно развитым каркасом и отсутствием разделяющих стеклянные панели непрозрачных элементов. В них используются современные материалы и новейшие методики расчета. Эти системы получили название планарных

от английского слова planar – «плоский».

МАТЕРИАЛЫ. АЛЮМИНИЙ

Алюминий – легкий, прочный, пластичный, экономичный, простой в уходе строительный материал с долгим сроком службы; экологически чистый, он не содержит примесей тяжелых металлов, не выделяет вредных веществ под воздействием ультрафиолетовых лучей и сохраняет работоспособность в любых климатических условиях при перепадах температур от -80oС до +100oС. После обработки поверхности алюминиевых изделий они становятся устойчивыми к вредным воздействиям, вызываемым дождями, снегом, а также смогом.

Из алюминия делают большую часть фасадных «холодных» и «теплых» профильных систем. Профили, как правило, выполняются из 3-компонентного сплава: алюминия, магния, кремния. Их можно анодировать в естественный цвет или окрашивать порошковым методом в любой из цветов по каталогу RAL.

Достоинства фасадов из алюминия:

- большой выбор различных систем и профилей;

- производятся индустриально, что дает высокое качество и низкую себестоимость;в

- зависимости от используемого стекла снижают уровень шума на 4 Дб.

Недостатки фасадов из алюминия:

- непосредственный контакт с другими металлами может вызвать протекание электролитических реакций, что приводит к коррозии;

- более высокая теплопроводность алюминиевого профиля без термовставок по сравнению с деревом и ПВХ-профилем;

- небольшая несущая способность.

Для компенсации последнего недостатка используют либо усиливающий алюминиевый профиль, который вставляется во внутреннюю камеру обычного, либо дополнительные стальные конструкции.

СТАЛЬ

Сталь – устойчивый к внешним воздействиям, ударопрочный, долговечный и экологичный материал, обладающий высокими прочностными показателями. Для светопрозрачных фасадных конструкций применяется как обычная гальванизированная сталь, после механической обработки окрашенная порошковыми и эпоксидными красителями высокой стойкости, так и нержавеющая, высокоуглеродистая сталь. Применяя стальные профильные системы можно обходиться без несущих подконструкций. Это положительно сказывается как на объеме работ, так и на внешнем виде конструкции.

Достоинства фасадов из стали:

- повышенная несущая способность и жесткость конструкций. Выдерживают высокие статические нагрузки (в 2,8 раза больше, чем аналоги в алюминии), позволяют создавать большие световые проемы и увеличивать инсоляцию помещения, а также использовать при проектировании стеклопакеты весом до 240 кг при стандартных решениях креплений или весом до 600 кг при установке специальных опор под стекло;

- низкая теплопроводность. Коэффициент сопротивления теплопередаче (R) для различных видов стальных конструкций со стеклопакетом составляет 0,77 кв. м °С/Вт. Температурное расширение стального профиля приблизительно в 2 раза меньше, чем алюминиевого, что позволяет сокращать монтажные зазоры;

- практически неограниченный срок службы;

- высокая коррозионная стойкость. Зависит от тончайшего пассивного слоя из окиси хрома, который формируется на поверхности изделия;

- возможность поверхностной обработки. Профили можно полировать и шлифовать;

- хорошая огнестойкость. Стальные конструкции незаменимы там, где по пожарным требованиям стойки должны стоять не менее 1,5–2 часов. Такие же параметры в алюминиевых конструкциях могут быть достигнуты при использовании специальных наполнителей, что увеличивает их стоимость в четыре-пять раз.

Главным недостатком стали является значительная себестоимость изделий из этого металла и сложность их изготовления.

Учитывая специфику стали как материала, можно сказать, что наиболее перспективными направлениями ее применения в светопрозрачных фасадах являются:

сложные пространственные конструкции (например, планарное остекление), прозрачные конструкции с повышенными огнестойкими требованиями, а также фасадные конструкции, превышающие 120-метровую отметку высоты.

Не менее важную роль в фасадных системах, помимо несущих конструктивных элементов – профилей и подконструкций, играет стекло. Собственно, ему эти конструкции обязаны своим основным достоинством – светопрозрачностью.

Все системы призваны максимально надежно соединить стеклянные панели в одну плоскость, сделать стену из стекла такой же прочной и теплой, как обычная кирпичная.

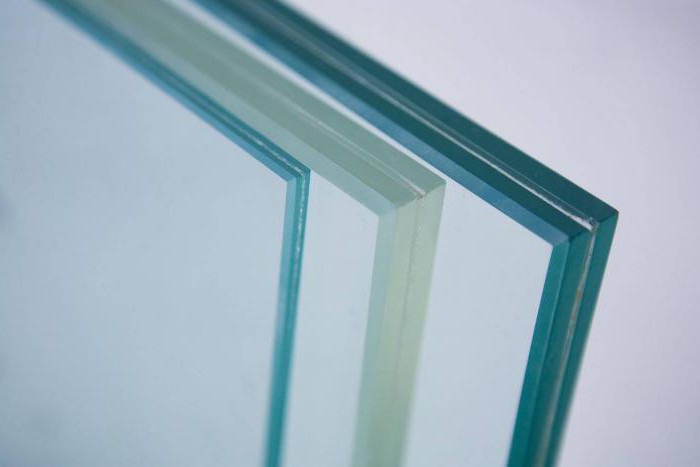

СТЕКЛО И СТЕКЛОПАКЕТЫ

Современные стекла принципиально отличаются от тех, что применялись еще в середине прошлого века. Они изготавливаются флоат-методом, позволяющим производить стекло со стабильной толщиной, качественной поверхностью, не требующее полировки, без оптических дефектов. Научные исследования и разработки привели к появлению целого спектра различных видов стекол, удовлетворяющих современным

требованиям по теплосбережению, механической прочности, спектральному диапазону пропускаемого излучения и т.д. Ассортимент производимого стекла чрезвычайно широк. Поэтому выбор стекла должен определяться не только эстетическими соображениями, но и оптико-энергетическими характеристиками остекления, условиями его эксплуатации.

В светопрозрачных ограждающих конструкциях наиболее широкое применение получили

следующие типы современных стекол:

Источник: delovoy-kvartal.ru

Стекло: что такое, виды, технология производства, свойства, назначение

Стекло – это материал, по некоторым свойствам не имеющий аналогов. До сих пор для его производства используются натуральные ингредиенты, повторная переработка испорченного изделия может происходить неоднократно без потери качества и почти без отходов.

Определение

Стекло может находиться в нескольких агрегатных состояниях на разных этапах производства. И все же, стекло – что такое и из чего его делают?

Согласно научному определению, стеклом является всякое аморфное тело, полученное методом расплава, которое при увеличении вязкости приобретает свойства твердого тела. При этом процесс перехода из одного состояния в другое является обратимым.

История материала

В повседневной жизни мы ежедневно используем стекло. Что такое и из чего его делают – это редко задаваемые в современности вопросы, настолько нам привычен материал. Ученые считают, что стекло впервые было получено случайно, проследить зарождение технологии невозможно. Первые изделия датируются примерно 2540 годом до нашей эры.

В древней рецептуре присутствовали три компонента – сода, песок и глинозем. В дальнейшем научились улучшать свойства материала, добавляя к основным ингредиентам мел, доломит и другие составляющие. Весь состав, из которого варится стекло, называется шихта.

Цветное стекло начали получать, используя природные пигменты – окиси хрома, оксид никеля, кобальтовые добавки. Первое формованное изделие было получено в 1-м веке нашей эры римскими мастерами. Они же изобрели листовое стекло. Технология производства стекла в листах состояла в выдувании огромного, в человеческий рост цилиндрического пузыря из горячей массы.

Пока она не остыла, ее разрезали вдоль длинной части и раскладывали на поддонах для выравнивания. Такая техника была распространена повсеместно до начала 20-го века. В России стекольное производство было открыто в 17-м веке и располагалось в селе Духанине, мастерами в то время были только иностранцы.

Состав

Для множества целей используется стекло. Что такое стекло, мы уяснили, а что представляют собой его основные ингредиенты? Состав исходных ингредиентов за весь период практики изготовления материала практически не изменился. Три основных компонента составляют основу (шихту) – это кремнезем или кварцевый песок, сода (оксид натрия) и оксид кальция, известный под названием известь.

Составляющие соединяются в определенных пропорциях и плавятся в печи при температуре от 300 до 2500 °С. В состав шихты, в зависимости от желаемых свойств, добавляются поташ, борный ангидрид, битое стекло предыдущих варок или сырье вторичной переработки.

Технология

Для усиления или ослабления свойств соединений в процесс плавки добавляют усилители, глушители, красители, обесцвечиватели и т. д. После варки массу быстро охлаждают, что позволяет избежать образования кристаллов. Из всех составляющих самый большой процент в рецептуре занимает песок — от 60 до 80%. Песок выступает остовом, вокруг которого формируется стекловидный материал. Технология производства стекла остается неизменной в течение столетий.

Известь является еще одним компонентом, без которого не производится стекло. Что такое оксид кальция в составе ингредиентов? Эта составляющая придает материалу химическую устойчивость и усиливает блеск. Стекло можно выплавить лишь из песка и соды, но без извести оно растворится в воде. Третьим игроком в составе шихты является оксид металла — натрия или калия (до 17%).

В смесь вводится в виде кальцинированной соды или поташа. Эти составляющие уменьшают температуру плавления, позволяя отдельным песчинкам полностью расплавиться и соединиться в монолит.

В зависимости от используемых компонентов в составе шихты, разделяют виды стекла:

- Кварцевое. Изготавливается из одного компонента – кремнезема. Обладает высокими качествами: устойчиво к высокой температуре (до 1000 °С) и термоудару, пропускает видимый и ультрафиолетовый спектр излучения. Производство связано с высокими энергетическими затратами, поскольку кремнезем (силикатное стекло) — тугоплавкое сырье и плохо поддается формовке. Основные сферы применения – химическая и лабораторная посуда, части оптических систем, ртутные лампы и пр.

- Натриево-силикатное. Изготавливается из двух компонентов, состав стекла – силикатный песок и сода (1:3). По своим свойствам имеет широкое применение в промышленности в качестве компонента какого-либо процесса, но не применяется в других сферах, изделия из него не изготавливаются. Основной недостаток – растворяется в воде.

- Известковое. Самый распространенный вид материала, из которого производится большинство изделий – листовое стекло, стеклотара, зеркальное полотно, посуда и многое другое.

- Свинцовое. В классический состав стекла (шихты) пропорционально добавляется оксид свинца. Свинцовое стекло отличается повышенными диэлектрическими свойствами, что позволяет использовать его в качестве лучшего изолирующего состава в телевизионных трубках, осциллографах, конденсаторах и пр. Наличие свинца в стеклянной массе придает материалу дополнительный блеск, сверкание, что часто используется при изготовлении художественных изделий, посуды и т. д. Хрусталь – один из видов свинцового стекла.

- Боросиликатное. Добавка оксида бора в состав материала увеличивает его устойчивость к термическому удару до 5 раз, существенно улучшаются химические свойства. Боросиликатное стекло используется для изготовления труб и лабораторно-химической посуды, изделий для бытовых нужд. Масштабным примером использования служит зеркало, созданное на основе боросиликатного стекла для крупнейшего в мире телескопа.

- Прочие виды стекла – алюмосиликатные, боратные, цветные и др.

Виды оконных стекол

Оконное стекло самый востребованный вид материала. Оно пропускает солнечный свет, осуществляет теплоизоляцию зимой и летом, препятствует проникновению шума, эстетически оформляет оконный проем и выполняет еще множество функций. На сегодняшний день существует широкий выбор видов стекла, каждый из которых отвечает определенным требованиям:

- Энергосберегающее. Вид стекла, тонированного в массе или покрытого специальной пленкой, которая обеспечивает проникновение в помещение коротковолнового солнечного излучения, а длинноволновое излучение отопительных приборов из помещения не выпускается. Второе название – селективное стекло. На сегодняшний день разработано несколько типов покрытий. Наиболее перспективными являются – К-стекло (нанесение окислов металлов на поверхность) и i-стекло (вакуумное многослойное напыление серебра — диэлектрика).

- Солнцезащитное. Снижает пропускание солнечного света в помещение. Разделяют на два вида – отражающее и поглощающее. Эффект достигается либо тонировкой стекла в массе при варке, либо нанесением специальной пленки на поверхность.

- Декоративное. Оконное стекло с дополнительными эстетическими характеристиками – узорчатое, цветное и т. д.

Безопасные стекла

Одним из отрицательных качеств стекла является его хрупкость, существуют технологии упрочнения материала. Самые распространенные виды:

- Армированное. Листовое стекло, при формовке которого в массу внедряется металлическая сетка. Сфера применения – производственные помещения, уличные осветительные приборы, облицовка лифтовых шахт и т. п.

- Ламинированноеили триплекс. Два или больше стекол скрепляются между собой специальной пленкой или жидкостью. Этот вид материала существенно снижает уровень шума в помещениях. Также при использовании дополнительных цветофильтров при ламинации способно выполнять солнцезащитные функции. Триплекс обладает повышенной механической устойчивостью, при разбивании полотна осколки остаются прикрепленными к пленке, что делает его максимально безопасным для применения при фасадном, балконном, оконном, дверном остеклении.

- Огнестойкое. Чаще всего производится по технологии ламинации специальными пленками, которые при температуре свыше 120 °С меняют свои физические свойства и, расширяясь, становятся матовыми, придавая стеклу жесткость.

- Защитное. Представляет собой многослойный материал, состоящий из нескольких видов стекла, скрепленного полимерной пленкой. Например, силикатное стекло скрепляется с поликарбонатом и органическим стеклом. Такой светопрозрачный блок устойчив к механическим, химическим, ударным повреждениям. К защитным видам стекла относятся пулестойкое, ударостойкое, устойчивое к пробиванию и другие типы. Технические требования к материалу и классификация защитных стекол регулируются ГОСТом Р 51136.

- Закаленное. Обладает высокими прочностными характеристиками. Эффект обеспечивает технология производства стекла — в специальной тоннельной печи листы краткосрочно подвергаются воздействию высокой температуры и быстро охлаждаются. При разбивании закаленное стекло рассыпается на мелкие осколки, не несущие угрозы жизни и здоровью. Недостатком является невозможность механической обработки закаленного полотна, при малейшем воздействии оно разрушается. Большинство изделий из закаленного стекла сначала формуются, режутся или обрабатываются иным способом и только после этого проходят закалку.

Автостекло

Стекла для автомобилей обладают повышенными прочностными характеристиками, отвечающими требованиям безопасности. На сегодняшний день при производстве используются две технологии – ламинация (триплекс) и закаливание (сталинит):

- Закаленное получают термической обработкой обычного силикатного стекла, разогревая его в печи до температуры +600 °С с последующим быстрым охлаждением. Оно приобретает механическую и термическую прочность, но при сильных ударах разрушается, распадаясь на мелкие безопасные осколки, у которых отсутствуют режущие и колющие кромки. Российская маркировка – буква «З», европейская – «Т» или Tempered.

- Ламинированное – это два тонких листовых стекла, скрепленных полимерной пленкой под действием температуры и вакуума. Свойства стекла таковы, что оно остается целостным при сильных воздействиях, не распадается на осколки, если лопнуло. Части остаются скрепленными пленкой. У триплекса есть дополнительные возможности – тонировка цветофильтрами в процессе ламинации, дополнительная шумоизоляция салона, низкая теплопроводность и пр.

Современные разработки

Двадцатый век можно назвать временем широкого применения стекла. После разработки технологии механических способов получения материала его стали применять в самых разных областях — в качестве тончайшего волокна в сферах телекоммуникаций, с не меньшим успехом используется большими многотонными блоками в строительных технологиях.

Свойства стекла многообразны, их до сих пор продолжают изучать в научных институтах, а умельцы находят новые способы применения и изобретают новые виды. В 1940 году стеклоделы представили миру пеностекло. Его качествами является:

- Легкость — не тонет в воде, имеет ячеистую структуру, удельный вес немного превышает вес пробки.

- Влагоустойчивость, долговечность.

- Экологичность (в классический рецепт шихты добавлен кокс).

- Пожаробезопасен (не горит) и заглушает огонь.

- Материал можно распиливать на куски без ущерба для качества.

Сферой применения стали изоляционные материалы для опасных производств, холодильных камер и пр.

Для солнечных батарей используют стекло с проводящим покрытием из тонкого слоя оксида металлов. Панели с покрытием работают при температурах около 350 °С. Кроме того, такое стекло монтируют в кабины самолетов, чтобы избежать наледи и сохранить тепло внутри кабины.

Важным достижением современности стала возможность производства стеклокерамики. Материал изготавливается по технологии обычного стекла, но на последнем этапе охлаждения процесс замедляется, и происходит кристаллизация в массе материала. Катализаторами служат специальные добавки, которые никак не влияют на внешнее состояние стекла, но образуют мелкие кристаллы. Материал без деформации выдерживает высокие температуры и более устойчив ко всем видам повреждений. Используется в ракетостроении, бытовой технике, лабораториях, частях двигателя и во многих других областях.

Источник: www.syl.ru

Что такое стеклобетон?

Традиционно в качестве основного строительного материала используется бетон. Мы привыкли к этому, и не всегда, задумав новый проект, изучаем современные разработки. Бетон – привычен и доступен. Но бывают ситуации, при которых стоит обратить свое внимание на новинки строительной промышленности.

К ним по праву относится стеклобетон (стеклонаполненный композит), отличительная черта которого – повышенная сопротивляемость растяжению. Это делает бетонные сооружения на порядок прочнее. Но, чтобы разобраться, какой вариант стеклобетона следует выбрать, ознакомьтесь с отличительными чертами каждого вида.

Разновидности

В зависимости от того, в каком виде состав модифицируется стеклом, стеклобетон бывает следующих видов:

- бетон, армированный стеклом;

- состав с добавлением жидкого стекла;

Стеклобетон — очень гибкий, упругий и высокопрочный материал, который, оставаясь бетоном, является, тем не менее, необычно легким

- стеклобетон с фиброй;

- полупрозрачный массив с оптоволокном;

- состав со стеклянным боем;

- раствор, где стекло использовано как связующий элемент.

Преимущества

В связи с использованием специальных наполнителей, стеклобетон превосходит традиционный бетон. Главные преимущества:

- Уменьшенная масса, так как основные наполнители – цемент, стекловолокно, песок, смешаны в равных пропорциях.

- Увеличенная прочность, так как стеклонаполненный композит отличается повышенной устойчивостью к деформациям, а параметры ударной стойкости пятнадцатикратно превышают характеристики бетонного раствора.

- Расширенная область использования и широкая номенклатура изготавливаемых из бетона со стеклянным наполнителем изделий.

- Значительное количество возможных добавок, разносторонне влияющих на характеристики.

Стеклоармированный состав

Бетон, армированный стекловолокном, по сути, сходен с железобетоном. В нем применяется арматура из стекловолокна, вместо металлической. Исходя из этого отличия, ясно прорисовываются преимущества:

- увеличенная теплоизоляция;

Альтернатива бетону — стеклобетон, обладающий большей прочностью, морозостойкостью и теплопроводностью

- небольшой вес. Применение композитобетона существенно снижает нагрузку на фундамент;

- при отрицательных температурах не замерзает, что позволяет облегчить зимой строительные работы;

- доступная стоимость.

Бетон с жидким стеклом

При ведении строительства в регионах с низкими грунтовыми водами, рекомендуется применять для заливки фундаментов состав с добавлением жидкого стекла. Антисептические свойства силикатного стекла позволяют применять при возведении колодцев, бассейнов и других искусственных водоемов. Высокие показатели термостойкости делают возможным применение при устройстве печей, каминов.

Используется жидкое стекло в двух вариантах:

- Наиболее оперативный метод – развести стекло водой, и уже готовый раствор смешать с бетоном. Если вводится неразведенное стекло, это вызывает появление трещин на верхнем слое.

- При втором варианте стекло используется как грунтовка. Его наносят на готовый блок. Если же сверху нанести еще один тонкий слой цемента со стеклом, то изделие будет надежно защищено от влаги.

При приготовлении такой бетонной смеси, учитывайте, что она достаточно быстро твердеет. Готовьте раствор небольшими порциями, чтобы успеть его безотходно использовать.

Общее для всех стеклобетонов свойство – это бетон, в который как составная часть добавлено стекло в разных видах

Композит с фиброй

Фибра – это волокно, устойчивое к воздействию щелочи. Добавка в бетон повышает прочностные характеристики и обеспечивает декоративные свойства.

В зависимости от вида и количества добавок свойства стеклофибробетона изменяются, но неизменными остаются:

- устойчивость к влаге;

- повышенная ударная прочность;

- морозоустойчивость;

- небольшой вес;

- устойчивость к воздействию химических реагентов.

Бетонный состав с оптическими волокнами (литракон)

Основными ингредиентами, наполнителями массива являются оптические волокна, изготовленные из стекла, имеющего увеличенную длину. При формировании состава волокна хаотически армируют блок, а после очистки торцов беспрепятственно пропускают свет. Возможность массива пропускать свет зависит от концентрации волокон, степени цветопередачи материала.

Материал отличается повышенной ценой, но ведутся работы, направленные на снижение. Использование литракона в частных условиях ограничивается декоративными функциями композита, а не применением, как строительного материала.

Жидкое силикатное натриевое (реже калийное) стекло добавляют в бетон с целью повышения устойчивости к воздействию влаги и высоких температур и обладает антисептическими свойствами

Бетон, наполненный боем стекла

Стеклобетон данного типа обеспечивает возможность достичь экономии на использовании стеклянных наполнителей. Традиционно применяемые щебень и песок в стеклонаполненном композите заменяются боем стекла. В качестве наполнителя используются стеклянные отходы производства в виде емкостей, шариков, трубочек, ампул.

Прочностные характеристики готового материала не отличаются от бетона, в котором применяется щебень. При этом масса готового изделия значительно уменьшается, а традиционный щебень может быть полностью заменен на стеклянный наполнитель.

Состав со связующим веществом – стеклом

Сфера применения данного материала – промышленность. Произведенный промышленным путем, он устойчив воздействию агрессивных кислот, отрицательно воспринимает агрессивные щелочи. Этапы промышленного изготовления предусматривают:

- Сортировку стеклянной массы.

- Дробление частиц.

- Измельчение стекла.

- Разделение на фракции.

Крупным наполнителем являются элементы размером выше 5 миллиметров, а остальные, более мелкие, могут использоваться вместо песка. При наличии тонкой стеклянной фракции самостоятельно можно подготовить такое заполнение.

Стеклобетон широко применим и, благодаря своим свойствам, очень востребован для производства отделочных панелей, решеток, ограждений, стен, перегородок

Вяжущие свойства обеспечиваются введением катализатора, так как порошок стекла при смешивании с водой не обеспечивает вяжущих характеристик. Технология изготовления предусматривает растворение стеклобоя щелочью – кальцинированной содой. При реакции образующиеся кислоты кремния постепенно трансформируются в гель, который скрепляет заполнитель, отвердевает. Результат – получение долговечного конгломерата, обладающего кислотоупорными свойствами и повышенной прочностью.

Отличительными характеристиками такого бетона, превышающего по многим параметрам традиционные материалы, являются:

- биостойкость;

- повышенная теплопроводность;

- устойчивость к воздействию кислот, что актуально при кислой реакции фундаментной грунтов.

Сфера использования

Свойства материала влияют на область применения. Стеклобетон используется для изготовления:

- Облицовочных материалов.

- Перекрытий, стен.

- Декоративных фасадных элементов.

- Бордюров, тротуарной плитки.

- Элементов паркового дизайна.

- Ограждений.

- Решеток.

Экологическая чистота расширяет сферу использования, позволяет применять стеклонаполненный композит для решения серьезных задач.

Итоги

Стеклобетон – перспективный строительный материал, который плотно входит в нашу жизнь и составляет серьезную альтернативу бетону, обладающему рядом недостатков. Применение стекловолокна увеличивает коэффициент сопротивления растяжению и, тем самым, улучшает характеристики изделия.

Технология изготовления стеклонаполненных композитов доступна. Освоив ее, можно существенным образом изменить облик своего жилища!

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Источник: pobetony.ru