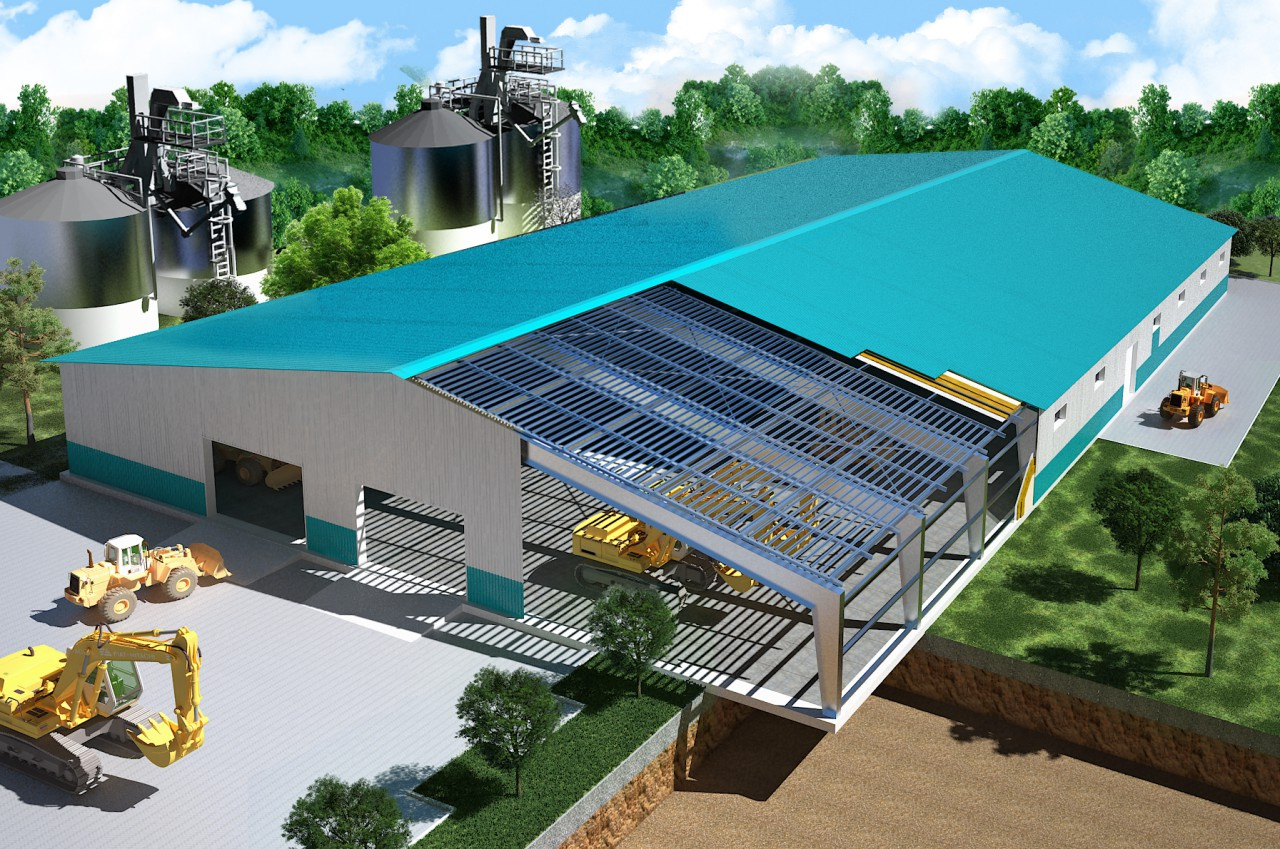

Каркасные постройки давно стали основной технологией возведения промышленных, складских и даже жилых помещений в Европе. В России также все чаще стали появляться сооружения, каркас которых изготовлен из металлопрофиля и прочных стальных труб. В этой статье мы рассмотрим этапы и принципы проектирования и строительства ангаров из металлоконструкций.

Что из себя представляет здание – основы проекта

Это технологически удобное решение конструирования и монтажа сборно-разборной конструкции. Характеристики объекта такого типа предусматривают долговечность, прочность, удобство эксплуатации, минимальные затраты на возможную реконструкцию или ремонт, а также низкую стоимость и довольно короткие сроки возведения. Вся конструкция состоит из трех основных элементов:

- Фундамент. Основание должно быть рассчитано по массе верхней части строения, площади, а также по весу того оборудования, которое будет размещено внутри, чтобы не было осадки.

- Каркас. Он крепится к бетону, в него могут монтироваться стальные сваи, для прочности применяется армирование. Сам «скелет» имеет несущие ребра жесткости и более легкие материалы. Классический вариант стройматериала – металлические трубы и профили. В редких случаях, при создании малогабаритного амбара для личных нужд, может использоваться дерево.

- Облицовка. Применяют различные варианты – от ткани до стальных листов. Это зависит от необходимых характеристик – прочность, воздухопроницаемость, экономичность и прочее.

Ангар ✅ проектирование ангаров

Кроме того, необходимо спроектировать второстепенные элементы:

- Двери и окна; ворота, в случае если потребуется отгрузка крупного оборудования и сырья на производство.

- Инженерные системы – водопровод, канализация, отопление, электрификация, а также пожарная безопасность и камеры наблюдения, сигнализация.

- Рельсы – в том случае, если транспортировка товара предполагается по железной дороге.

- Подъемные механизмы для людей (лифты) и техники (краны).

Эти приспособления считаются факультативными. Возможно, что для складских помещений не понадобятся даже коммуникации и окна, а в качестве охраны будет применяться амбарный замок. Но современные конструкции все чаще полностью оснащаются элементами самостоятельной постройки, а это значит, что типовой проект арочного ангара из металлоконструкций усложняется дополнительными чертежами.

Есть различные формы строения – арки, полигоны, шатры, а также смешанные конфигурации, когда усложняется простая геометрия. Для конструирования таких схем нужны программы с поддержкой трехмерного моделирования. Качественный софт предлагает компания «ЗВСОФТ». Это САПР ZWCAD Professional с надстройками – модули VetCAD++ и СПДС GraphiCS.

Материалы для строительства

Этот перечень может варьироваться в зависимости от выбора технологических решений. Например, от того, какой фундамент будет заложен – свайный (для более высоких ангаров) или плиточный. Рассмотрим основной перечень:

Строительство навесов ангаров складов по приемлемым ценам. без предоплаты и в рассрочку

- стальные трубы различного диаметра – основа каркаса;

- швеллеры, двутавры, уголки и прочие крепежи;

- металлопрофиль разного сечения;

- бетон и арматура для армирования;

- грунтовка и лакокрасочное покрытие;

- сэндвич-панели;

- утеплители – необязательно;

- дверные и оконные группы;

- обшивка – стальные листы, профлисты, тенты;

- элементы инженерных систем.

3D-моделирование и визуализация, поддержка внешних приложений, интерфейсов .Net/VBA/ZRX и все возможности стандартной версии

3D-моделирование и визуализация, поддержка внешних приложений, интерфейсов .Net/VBA/ZRX и все возможности стандартной версии. Срок действия лицензии — 1год.

Автоматизации выполнения проектной и рабочей документации в ZWCAD с учетом требований ГОСТ Системы проектной документации для строительства (СПДС)

Автоматизации выполнения проектной и рабочей документации с учетом требований ГОСТ Системы проектной документации для строительства (СПДС)

Где может понадобиться строительство каркасных ангаров

Основное назначение таких конструкций – складские помещения. Из-за простой конфигурации и обширных площадей можно использовать такие склады как хранилища для сельскохозяйственной продукции, а также устраивать внутри стеллажи под любые другие товары. Правильное проектирование с учетом всех требуемых характеристик позволит подготовить пространство под определенные условия – поддерживать нужную температуру, влажность и прочее.

Кроме того, ангары небольших размеров используют как гаражи для крупногабаритного транспорта – камазов, с/х техники. Если работа является не круглогодичной, а сезонной, то необходимо место, чтобы машины перезимовали. Также могут быть ангары военного или строительного назначения. Более крупные строения подойдут для авиатехники.

Это основные назначения. Однако на данный момент каркас из металлопрофиля может пригодиться и для более узких направлений:

- Для жилого строительства. Дома по такому проекту строятся более прочные, чем ангары, однако, система одинаковая. Сначала фундамент и «скелет», а затем обшивка и инженерные системы.

- Для торговых площадок. Как крупные магазины, таки небольшие павильоны, палатки, крытые рынки могут располагаться под таким шатром. Это спасает точки от ветра и осадков, дает возможность отапливать помещения.

- Для автосервисов. Гаражи, пункты сервисного обслуживания и автомойки часто устраивают в готовых зданиях по проекту ангара. Это дает возможность расположить необходимую технику, а для мойки это удобно, так как позволяет провести шланги и щетки для грузового транспорта.

- Цеха на производстве. Многие производственные процессы могут или должны проводиться в зданиях с такой планировкой. Это позволяет облегчить систему вентиляции и значительно сэкономить на строительстве массивных стен и перекрытий.

Это все примеры довольно больших конструкций, которые устанавливают на предприятиях. В небольшом масштабе подобные постройки возводят частники для собственных нужд. Домашний гараж, сарай или мастерская также могут располагаться в металлоконструкциях разного вида.

Виды металлических ангаров

Разновидность строения зависит от многих факторов. Проектировщики учитывают назначение и сроки эксплуатации, необходимость подведения коммуникаций, учет климата, в частности, большое ли количество осадков обещается, прочность обшивки и многое другое. Рассмотрим преимущества и применение конкретных конструкций.

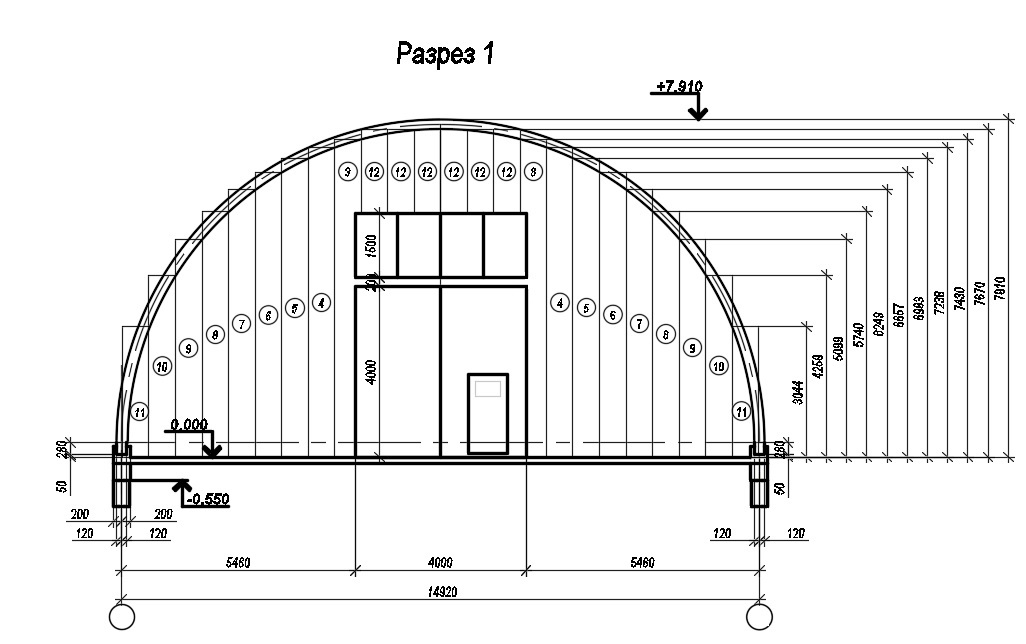

Арочный ангар – проект каркасного и бескаркасного здания

Такая форма считается классической. Это обусловлено устойчивой геометрией – все нагрузки равномерно распределяются по площади. Из себя это представляет полукруглый потолок, переходящий в стены. Основа – опоры в виде дуг, концы которой вмонтированы в фундамент. Во время расчета учитывается предполагаемый радиус, а также длина конструкции.

Из этих факторов рассчитывается ширина (диаметр полукруга), а также шаг, с которым расположены несущие балки, количество опор.

Такая конструкция удачно применяется в местности, где планируются сильные ветры или большое количество осадков. Из-за аэродинамичной формы снег сразу спадает, не увеличивая нагрузку на потолок и всю арку.

Преимущества арочной конструкции:

- Легкость конструирования и простота сборки. Из-за примитивного проекта и простоты расчетов можно сделать такой проект самостоятельно. Если предполагается домашнее использования, то нет нужды нанимать дополнительную помощь.

- Скорость возведения. Этот вариант считается самым быстрым – при грамотном использовании времени и сил можно ввести объект в эксплуатацию в течение недели.

- Из-за того, что основные элементы – это дуги, то нет необходимости устанавливать тяжеловесные металлические несущие стены. В целом все стройматериалы имеют довольно низкий вес, поэтому нет нужды в особенно прочном фундаменте.

- Благодаря легкой массе, основание можно выполнить на винтах. Это позволяет при переезде перевозить постройку в другое место. Свайный фундамент, который будет использоваться в иных разновидностях ангаров, не поддается перевозке.

- Это же позволяет использовать (в том числе продавать) конструкцию не как здание, а как металлическую конструкцию. Таким образом не происходит привязки к земельному участку. Продажа осуществляется не как недвижимое имущество, а как обычный товар. Это уменьшает трудности в документообороте.

- При таком проектировании возможно монтирование любого количества оконных прогалов. Так, расположив окна по периметру, можно добиться хорошего естественного освещения в дневное время суток.

- Можно составлять проект на неограниченную длину строения. Если вам нужно длинное помещение для хранения труб, профилей или иных продолговатых объектов, то вам подходит конфигурация арки, так как в высоту расстояние ограниченное, а протяженность может быть любая. Также это позволяет сделать перегородки по периметру, чтобы разделить одну арку на помещения.

Во время проектирования нужно учитывать, что ширина постройки не должна быть больше 20 метров, то есть радиус одной дуги – 10 м и меньше. Так определяется и высота в самой удаленной точке – ½ от расстояния пола от стены до стены.

Арочные ангары могут быть выполнены двумя способами:

- Каркасные. В таком случае используют металлические трубы, профили, а обшивка осуществляется профлистами или тентом.

- Бескаркасные. Материал таких конструкций – лист из металла, который имеет ребра жесткости. Он изогнут и имеет форму дуги, а также повышенную прочность. Это намного быстрее, чем установка каркаса, но менее долговечно, так как прочность их ниже. Для утепления обычно используют сэндвич-панели.

Приведем вариант проектирования:

Посмотреть проект прямостенного ангара из металлоконструкций

Такой вариант хорош тем, что можно устраивать несколько этажей и пролетов, но для этого понадобится делать схему прочных перекрытий. Обычно на нижнем уровне расположены крупногабаритные товары, оборудование, может находиться техника, а на верхнем – складские помещения, при необходимости офисы и комнаты для персонала. Крыша может быть односкатной или двускатной, но чаще применяют последний вариант, так как это снижает нагрузку от осадков.

- Отсутствие ограничений как по ширине, так и по длине, высоте, количеству этажей.

- Большая площадь полезного пространства. Прямые стены позволяют использовать углы и пристенное место.

- Применяется сборно-разборный механизм строительства. Есть возможность реконструировать постройку уже после сдачи в эксплуатацию.

- Экономичность. По количеству затраченных материалов и итоговому виду такой вариант является самым материально обоснованным.

- Основная нагрузка идет на несущие стены и перекрытия, поэтому требуется применять прочные стальные профили и столбы.

- Удобная эксплуатация. Такая конфигурация позволяет использовать постройку для разных назначений – склады, производственные помещения, торговые точки, гаражи и прочее.

Шатровый ангар

Сложный в проектировании и строительстве, но удобный в применении вариант. Он содержит практически все достоинства арочной металлоконструкции, но расширяет площадь полезного пространства. К фундаменту крепится каркас из шатровых арок. Поперек закрепляются прогоны. Прочность достигается путем поперечных и диагональных связей.

У постройки есть ограничения по длине – не более 60 метров.

- Высокая степень прочности.

- Двускатная крыша защищает от скопления снега и других осадков.

- Использование всего пола и возможность задействовать свободное пространство по всей высоте.

Обшивка выполняется из металлических листов. Иной вариант – использование типового проекта шатрового ангара из сэндвич-панелей. Тогда строится только каркас, а дополнительное утепление не нужно.

Полигональная металлоконструкция

Это усложненный вариант арочной конструкции. В окружность по периметру поверхности вписываются ЛСТК и ЛМК профили. Это позволяет не снижать прочность и безопасность, но убрать зависимость высоты от ширины. Так можно создать невысокий, но широкий ангар, у которого будут все преимущества исходной разновидности, но будет больше пространства возле пола. Это подходит для складских помещений, когда нет нужды в размещении высоких машин, а требуется компактная укладка товара на твердой поверхности.

Это самый трудный вариант в исполнении своими руками. Обычно прибегают к помощи профессионалов, которые работают с решетчатыми фермами, балками двутаврового сечения и с сэндвич-панелями для обшивки.

Источник: www.zwsoft.ru

Документация по строительству ангаров

—> —>Контакты —>

—> —>100% по ГОСТ —>

—> —>Поиск —>

—> —>Реклама от Яндекс —>

—> —>Друзья сайта —>

—> —>Архив записей —>

—> —>Статистика —>

Проектируемое здание прямоугольное в плане, имеет размеры 15,8 х 60,0м. Несущие конструкции каркаса представляют собой ряд арок, опирающихся на фундаменты. Шаг арок 6,0 м. 2.3 Арки являются круговыми, бесшарнирными, сквозного сечения, расстояние между поясами 400 мм. Пояса выполнены из ГСП 80х60х4, раскосы из ГСП 40х40х4 по ГОСТ 30245-03.

Устойчивость конструкции в поперечном направлении обеспечена жесткостой заделкой арок в фундаменты. Жесткость в продольном направлении обеспечена вертикальными, горизонтальными связями и распорками. Жесткость покрытия достигается системой прогонов и горизонтальных связей по покрытию.

Формат — DWG , совместимый с AutoCAD 2004-2017, Компас, ZWCAD , nanoCAD , BricsCAD и т.д.

Источник: ingeniumfiles.ru

Технические условия на Ангары бескаркасные (арочные)

Настоящие технические условия (ТУ) распространяются на металлоконструкции строительные стальные – ангары бескаркасные (арочные) (далее по тексту- металлоконструкции, ангары, конструкции, продукция, изделия), используемые для хранения с/х продукции, для организации всех видов производств, спортивные сооружения и т.д.

Пример условного обозначения:

«Ангары бескаркасные (арочные). ТУ 25.11.23–001–ХХХХХХХХ–2017».

Настоящие технические условия разработаны в соответствии с ГОСТ 2.114

Перечень ссылочной документации приведен в Приложении А.

1.1 Металлоконструкции должны соответствовать требованиям настоящих технических условий, рабочей документации по ГОСТ 21.501, утвержденной в установленном порядке, и изготавливаться согласно технологической документации изготовителя.

Металлоконструкции должны изготавливаться согласно ГОСТ 23118, СНиП II -23/СП 16.13330.2011, СП 53-101.

1.2 Основные параметры и характеристики

1.2.1 Конструктивное решение металлоконструкций и отдельных составных частей должно соответствовать рабочим чертежам.

1.2.2 Металлоконструкции поставляются с необходимыми доборными и монтажными деталями (элементами) применительно к конкретному объекту.

1.2.3 Размеры металлоконструкций, их составных частей и допустимые отклонения определяются в рабочей документации с учетом норм ГОСТ 21780, ГОСТ 21778, ГОСТ 21779, СП 53-101 и ГОСТ 14140.

Основные координационные размеры отдельных частей (пролеты, шаги, высоты) металлоконструкций и их сочетание должны соответствовать налагаемым функциональным требованиям и экономической целесообразности.

1.2.4 Общие характеристики арочных сооружений представлены в таблице 1

| Наименование параметра | Характеристика |

| Ширина, м | 18 |

| Длина, м | 81,2 |

| Высота, м | 8,5 – 9,0 |

| Общая площадь, м 2 | 1461,6 |

На торцевой стороне арочного сооружения устанавливаются ворота распашного типа (4,2 м х 4,0 м) — 2 шт. Калитка оговаривается до начала строительства.

Бетонный замок заливается после монтажа оболочки, размеры 0,4-0,5 м ширина, на 100-¬150 мм выше опорного уголка, внизу заливается на существующую асфальтовую площадку предварительно вырезав ленту на ширину 0.4 м по периметру ангара. Бетонный замок, он же ленточный фундамент усилен арматурой 10 мм, 4 шт. По торцам ширина бетонного замка — ленточного фундамента, не менее 250 мм. Высота фундамента от земли составляет 0,3 — 0,5 м. После заливки бетонного замка, бетон и арочные конструкции на высоту 200 мм от бетона покрываются битумной мастикой по периметру с наружной стороны.

1.2.5 Конструктивное решение должно обеспечивать:

— прочность, жесткость и геометрическую неизменяемость формы и размеров металлоконструкций под воздействием монтажных и технологических нагрузок;

— проектную точность геометрических размеров и заданное качество поверхностей;

— технологичность при изготовлении и возможность применения средств механизации, автоматизации при монтаже;

— быстроразъемность не сварных соединительных элементов и возможность устранения зазоров, появляющихся в процессе длительной эксплуатации;

— минимизацию материальных, трудовых и энергетических затрат при монтаже;

— удобство ремонта и замены элементов, вышедших из строя.

1.2.6 Арочные конструкции изготавливаются на оборудовании для изготовления бескаркасных ангаров.

Исполнение металлоконструкций должно обеспечивать оптимальное использование типовых и повторно применяемых конструктивных решений, рационально ограниченную номенклатуру изделий, марок и сортамента материалов.

Конструкции, элементы, детали и их соединения должны быть унифицированы не менее чем в пределах конструктивной системы металлоконструкций.

Фундамент под воротами не заливается.

1.2.7 Конструкции сборных узлов должны быть решены с учетом препятствования самоотвинчиванию, выхода из проектного положения фиксирующих устройств.

1.2.8 Требования к покрытиям.

1.2.8.1 Металлоконструкции после сборки должны быть огрунтованы согласно СНиП 2.03.11 и СНиП 3.04.03.

1.2.8.2 На отдельные составные части должно наноситься покрытие по ГОСТ 9.301, ГОСТ 9.032 (класс не ниже IV) и ГОСТ 9.104 (группа VI ).

Толщина покрытия должна быть не менее 10 мкм.

1.2.8.3 Покрытия не должны иметь пропусков, пузырей, трещин, сколов, кратеров и других дефектов, влияющих на защитные свойства.

1.2.8.4 Качество подготовки металлических поверхностей перед нанесением покрытия, а также правила производственных и приемочных работ по нанесению покрытий должны удовлетворять нормам 4-й степени ГОСТ 9.402.

1.2.8.5 Система защиты, марка покрытия, количество слоев, толщина каждого слоя, общая толщина покрытия должны устанавливаться в рабочей документации по согласованию с заказчиком.

1.2.8.6 В случае вероятности (при соприкосновении материалов) возникновения кон-тактной коррозии, должны обеспечиваться меры к ее предотвращению.

1.2.8.7 Место стыка оболочки и фундамента защищается противокоррозионной мастикой кругом по внешней стороне

1.2.9 Условия использования металлоконструкций

1.2.9.1 Металлоконструкции пригодны для эксплуатации в У (УХЛ) климате категории размещения 1 по ГОСТ 15150, при температуре окружающей среды от минус 65 до плюс 45 ºС и относительной влажности воздуха до 100% при 25 °С.

1.2.9.2 Сейсмичность района строительства — до 7 баллов включительно.

1.2.9.3 Зоны влажности – сухая, нормальная, влажная.

1.2.10 Расчетный срок службы металлоконструкций должен составлять не менее 10 лет.

1.2.11 Прочностные требования.

1.2.11.1 Прочностной расчет металлоконструкций (включая расчетные длины элементов пространственных структурных конструкций, расчетные длины и предельные гибкость стальных элементов и связей, расчет стыковых соединений) осуществляется в соответствии со СНиП 2.01.07, СНиП II -23/СП 53-102 и «Пособия по проектированию стальных конструкций» к СНиП II -23.

1.2.11.2 Нормативные значения для снегового покрова и ветрового давления – согласно СНиП 2.01.07.

1.2.11.3 Условия возведения и использования металлоконструкций должны обеспечивать их необходимую прочность, устойчивость и пространственную неизменность.

Конструкция должна исключать вероятность наклона, искривления или сдвижки.

1.2.11.4 Конструктивное решение металлоконструкций должно учитывать нагрузки, возникающие при их монтаже и демонтаже, при коэффициенте динамичности, равном 1,5.

1.2.11.5 Металлоконструкции должны выдерживать нагрузку от собственной массы.

В процессе монтажа должна быть исключена вероятность возникновения хрупкого разрушения за счет воздействия сосредоточенных нагрузок или деформаций соединений.

1.2.12 Сварные соединения должны соответствовать ГОСТ 23118 (по II категории и среднему уровню качества).

Остальные соединения должны выполняться согласно ГОСТ 23118/СП 53-102.

1.2.13 Сборка (монтаж) металлоконструкций должна проводиться по максимально простой схеме. Устойчивость металлоконструкции в процессе монтажа должна обеспечиваться соблюдением определенной последовательности проводимых работ.

1.2.14 Требования к сборке – согласно рабочим чертежам.

Изготовление металлоконструкций должно осуществляться средствами, обеспечивающими качественное проведение работ; контроль и испытания производятся в соответствии с рабочими чертежами и настоящими техническими условиями.

1.3 Требования к материалам, покрытиям и деталям

1.3.1 Материалы, составные части и детали, используемые при изготовлении металлоконструкций, должны отвечать нормам ГОСТ 27772, ГОСТ 23118 и СП 53-102.

Номенклатура материалов, составных частей и покрытий должна соответствовать установленной в рабочих чертежах.

- При изготовлении арочных сооружений используются листы из стали тонколистовой оцинкованной рулонной толщиной 1.2 мм сталь ГОСТ Р52246-2004. Фундамент свайно-ленточный (ленточный фундамент — бетонный замок краев оболочки), отверстия под сваи 200-300 мм, глубина сваи h = 1,4-1,7 м, усилены стальной трубой 80*80 мм (по торцам) или 80*80 (по длине сооружения). Высота трубы сваи над поверхностью земли 0,3 м, шаг свай 1,5-2 м кругом по периметру сооружения, опорный уголок на сваи 63Х63Х4 (по торцам) и 63Хб3Х4 (по длине сооружения). Марка бетона — не менее М150. Торцевые стены арочного сооружения изготовлены на оборудовании из стали тонколистовой оцинкованной рулонной толщиной 0,6-0,7 мм, сталь ГОСТ Р52246-2004, 18¬40 микрон (первый класс оцинкованного покрытия)..

1.3.3 Стали, применяемые для изготовления металлоконструкций, должны иметь ударную вязкость при температуре минус 40 °С не менее 3 × 10 5 Дж/м 2 . Испытания на ударную вязкость следует производить по ГОСТ 9454.

1.3.4 Все материалы, составные части, покрытия и детали должны соответствовать распространяющейся на них нормативной документации.

1.3.5 Качество и пригодность материалов, изделий, деталей и покрытий к применению должны быть подтверждены документами о качестве (сертификатами, паспортами).

При отсутствии документов о качестве все необходимые испытания должны быть проведены при изготовлении металлоконструкций на предприятии-изготовителе.

1.3.6 Санитарно-гигиеническая безопасность применяемых материалов и покрытий должна отвечать нормам «Единых санитарно-эпидемиологических и гигиенических требований к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю)» (пост. Правительства Российской Федерации от 28 мая 2010 года № 299), глава II , разделы 5 и 6.

1.3.7 Перед применением материалы, составные части, изделия, покрытия и детали должны пройти входной контроль по ГОСТ 24297 в порядке, установленном на предприятии-изготовителе.

1.4 Маркировка

1.4.1 Металлоконструкции и их составные части, входящие в комплект поставки, должны иметь маркировку по ГОСТ 23118, единую в пределах конструктивной системы.

1.4.2 На смонтированных металлоконструкциях в месте, определяемом рабочей документацией должна быть укреплена металлическая маркировочная таблица, содержащая:

— товарный знак (при наличии) и наименование предприятия-изготовителя;

— условное обозначение сооружения;

— порядковый номер по системе нумерации предприятия-изготовителя;

— дату изготовления (месяц и год);

— обозначение настоящих технических условий;

— клеймо (штамп) о проведенном техническом контроле;

— сведения о сертификации продукции и знак по ГОСТ Р 50460.

1.4.3 Транспортная маркировка металлоконструкций, их конструктивных элементов (или пакетов, ящиков, связок с ними) должна выполняться в соответствии с ГОСТ 14192, ГОСТ Р 51474 и наноситься на фанерные либо металлические ярлыки.

1.5 Упаковка

1.5.1 Металлоконструкции поставляются к месту эксплуатации в неупакованном виде.

Длинномерные элементы связываются рассортированными по видам в пакеты при помощи проволоки диаметром от 4 мм по ГОСТ 3282 со скруткой (не менее двух витков).

1.5.2 Метод скрепления связок (пакетов) должен предохранять составные части от повреждения и смещения относительно друг друга при транспортировании, хранении и осуществлении погрузочно-разгрузочных работ.

1.5.3 Монтажные, крепежные детали и другие комплектующие изделия, механически не связанные с металлоконструкциями, должны упаковываться с применением ящичной тары, по ГОСТ 2991 и ГОСТ 18617.

1.5.4 Подготовка металлоконструкций, транспортируемых в районы Крайнего Севера и приравненные к ним местности, а также их тара — согласно ГОСТ 15846.

1.5.5 Допускается использовать другие упаковочные средства, обладающие необходимой прочностью (стальную ленту, полиэтиленовую плёнку и т. д.).

1.5.6 Масса пакетов, связок или тары определяется условиями поставки и указывается при маркировке.

1.5.7 Поверхности металлоконструкций, выполненные из не коррозионностойких материалов (за исключением крепежных и других мелкоразмерных элементов), должны подвергаться консервации по ГОСТ 9.014 солидолом по ГОСТ 4366 или иной равноценной смазкой.

Вариант временной защиты: В3-1, группа 2. Срок действия консервации — не менее 1 года.

1.5.8 Документация, входящая в комплект поставки, должна быть завернута в пакет из полиэтиленовой пленки по ГОСТ 10354 и прикреплена к пакету способом, обеспечивающим её сохранность, или передана потребителю при непосредственном получении им товара.

1.6 Комплектность

1.6.1 Комплектность поставки металлоконструкций должна обеспечиваться в объемах, необходимых для монтажа и сдачи в эксплуатацию конкретного объекта, в соответствии с рабочей документацией и условиями заказа.

1.6.2 В состав партии должны входить паспорт и эксплуатационные документы (руководство по монтажу и ремонту) согласно ГОСТ 2.601/ГОСТ 2.602.

Вид эксплуатационного документа устанавливается предприятием-изготовителем.

1.6.3 Допускается по согласованию с заказчиком комплектование металлоконструкций осуществлять на месте монтажа.

8.1 Изготовитель гарантирует соответствие металлоконструкций требованиям настоящих технических условий и рабочей документации при соблюдении правил монтажа, эксплуатации, транспортирования и хранения.

8.2 Гарантийный срок эксплуатации металлоконструкций – 24 месяца со дня ввода в эксплуатацию.

Источник: xn——6kcbaeeywflm3c1andac1au8v.xn--p1ai

Руководство по сборке каркаса ангара. Инструкция по монтажу ангара Спринт-М

Перед началом монтажных работ следует выполнить приёмку фундаментов. Основные требования к габаритам и нагрузки указаны в задании на фундаменты проекта. При приёмке составляется акт технической готовности нулевого цикла к монтажу. К акту приёмки прилагают исполнительные геодезические схемы с нанесением положения опорных поверхностей в плане и по высоте. При этом проверяют главные оси сооружения, продольные и поперечные оси колонн, расположение анкерных болтов и высотные отметки опорных поверхностей. Требования, предъявляемые к бетонным и железобетонным основаниям, приведены в таблице 1.

| Отклонение горизонтальных плоскостей на всю длину выверяемого участка |

20 мм | Измерительный, не менее 5 измерений на каждые 50-100 м, журнал работ |

| Местные неровности поверхности бетона при проверке двухметровой рейкой, кроме опорных поверхностей |

5 мм | |

| Длина или пролёт элементов | ±20 мм | Измерительный, каждый элемент, журнал работ |

| Размер поперечного сечения одиночных фундаментов под стойки рам |

от +6 до -3 мм | |

| Отметки поверхностей изделий, служащих опорами для стоек рам и стальных колонн |

-5 мм | Измерительный, каждый опорный элемент, исполнительная схема |

| Уклон опорных поверхностей фундаментов при опоре стоек рам и стальных колонн без подливки |

0,0007 | То же, каждый фундамент, исполнительная схема |

| Расположение анкерных болтов: — в плане внутри контура опоры — в плане вне контура опоры — по высоте |

5 мм 10 мм +20 мм |

То же, каждый фундаментный болт, исполнительная схема |

| Разница отметок по высоте на стыке двух смежных поверхностей |

3 мм | То же, каждый стык, исполнительная схема |

Перед установкой колонн необходимо прокрутить гайки по резьбе анкерных болтов. Кроме того, резьбу болтов необходимо смазать и защитить от механических повреждений.

4. Подготовка конструкций к монтажу

До начала монтажа каркаса должны быть полностью закончены и приняты заказчиком следующие работы:

- устройство фундаментов под монтаж колонн;

- произведена обратная засыпка пазух траншей и ям;

- устроены временные подъездные дороги для автотранспорта;

- подготовлены площадки для складирования конструкций и работы крана;

- должна быть организована рабочая зона строительной площадки;

- разбивка основных осей здания с закреплением на местности.

После получения комплекта отправочных элементов и деталей ангара, следует выполнить сверку по описи груза. Необходимо проверить соответствие полученных конструкций монтажным схемам. Отправочные элементы конструкций должны быть досмотрены на целостность. При обнаружении повреждений необходимо уведомить транспортную компанию и завод изготовитель.

Сборка рамной конструкции может производиться только из отправочных элементов, не имеющих повреждений, очищенных от грязи, влаги, льда и снега. При сборке конструкций не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке и транспортировании — их остаточное деформирование. Отдельные элементы конструкций, имеющие деформации, не влияющие на несущую способность, должны быть выправлены. Правка элементов конструкций из профилей «ИНСИ» возможна только холодным способом без нагревания газопламенной горелкой.

5. Сборка рам каркаса

Монтаж стальных конструкций должен осуществляться в соответствии с проектом производства работ (далее – ППР), разработанным проектно-технологической организацией, имеющей соответствующую государственную лицензию и государственный квалификационный сертификат специалистов.

Монтаж основного каркаса зданий рамного типа ЗАО «ИНСИ» ведётся из полносборных рам. Рамы каркаса делятся на торцевые (рисунок 1) и рядовые (рисунок 2).

Предварительная сборка элементов рам производится в горизонтальном положении в месте их дальнейшей установки. Отдельные элементы рамы (балки и стойки) собираются на опорах, в качестве которых можно использовать деревянные бруски от упаковки. Расположение и высота опор (≥200 мм) должны предусматривать свободный доступ в места болтовых и саморезных соединений. Рекомендуемый шаг расстановки опор не должен превышать 1 метра.

Рядовые рамы собираются в горизонтальном положении полностью перед подъёмом. Торцевые рамы монтируются поэлементно.

Сборка рамы начинается с соединения балочных и стоечных основных профилей между собой. Между профилями устанавливаются соединительные фасонки (рисунок 3). Крепить фасонки к профилям следует на саморезы по 4 шт. с каждой стороны. При этом следует выровнять основные профили так чтобы отверстия на их концах были расположены точно друг напротив друга.

Для закрепления основных профилей от смещения на время сборки рекомендуется использовать шпильки Ø16-20 мм. Шпильки рекомендуется вставить в отверстия на концах основных профилей закрепив их между собой.

Далее на основные профили устанавливаются соединительные накладки (рисунок 4). Крепить накладки следует также на саморезы по 4 шт. с каждой стороны. При соединении профилей между собой саморезами необходимо следить за тем, чтобы фасонки и накладки плотно прилегали к полкам основных профилей.

Таким образом собираются все стойки и балки рам. Следует обратить внимание на креп-ление соединительных накладок, устанавливаемых на балки под прогоны. В этом месте само-резы следует крепить на расстоянии 10-15 мм от края накладки, чтобы саморезы не мешали последующему монтажу кровельных прогонов.

После сборки основных профилей временные шпильки необходимо выкрутить. После этого можно приступить к сборке рядовых и торцевых рам.

Рядовая рама собирается из стоек, балок, колонных баз, карнизных и коньковых фасонок и затяжки (рисунок 2). Для этого на готовые конструкции стоек и балок рамы, предварительно убрав транспортные распорки и временные шпильки, монтируются базы колонн, карнизные и коньковые фасонки (рисунок 5).

При этом болты должны устанавливаться головкой наружу. На все болтовые соединения рамы устанавливается одна шайба со стороны гаек и две гайки. Для затягивания гаек использовать гаечные ключи с длиной рукоятки не менее 450 мм. При установке болтов для совмещения отверстий необходимо использовать оправки.

Перед окончательным затягиванием гаек проверяются геометрические размеры (рису-нок 6) собранной рамы согласно схемам проектной документации. Отклонения фактических размеров от проектных не должны превышать величин, указанных в таблице 2.

| Пролёт рамы | ± 8 мм |

| Высота рамы | ± 6 мм |

| Разность длин диагоналей | ± 15 мм |

После установки и затяжки всех болтовых соединений устанавливается затяжка, которая состоит из нескольких частей: вертикальные подвесы (в зависимости от типа ангара количество подвесов на одну раму может различаться) и две части горизонтальных элементов. Отдельные элементы затяжки также собираются на болтовые соединения как показано на рисунке 7.

Установка затяжки является заключительным этапом сборки рядовой рамы. Далее следует подготовить к сборке элементы торцевых рам.

Торцевая рама принципиально отличается от рядовой отсутствием затяжки. Для её сборки необходимо, аналогично рядовой раме, собрать на горизонтальной поверхности стойки и балки, как показано на рисунке 3 и 4. Затем на стойки следует установить базы и карнизные фасонки, а на одну из балок – коньковую фасонку. Окончательную затяжку гаек следует производить только после сборки рамы и проверки её геометрических параметров.

Конструкции рам готовы для монтажа в проектное вертикальное положение.

6. Монтаж каркаса

Устойчивость и геометрическую неизменяемость каркаса на время монтажа следует обеспечивать соблюдением последовательности установки конструктивных элементов и постановкой временных и постоянных связей.

Монтаж каркаса здания необходимо начинать с установки рам связевых блоков с вертикальными связями. Торцевая рама монтируется поэлементно (сначала стойки, затем балки), закрепляясь к ранее установленной раме горизонтальными распорками и связями.

В проекте производства работ указываются схемы и места строповки конструкций. Рамную рядовую конструкцию рекомендуется стропить в 3 местах: по центру коньковой фасонки и на расстоянии 1/3 длины балки рамы (рисунок 8). При этом стропить балки следует только в местах установки соединительных фасонок.

Первая рама связевого блока устанавливается в проектное положение, выверяется в обеих вертикальных плоскостях и затем производится затяжка анкерных гаек.

Смонтированную раму необходимо закрепить в вертикальном положении временными связями, в соответствии с ППР (рисунок 9). Вторая рама закрепляется к первой вертикальными связями и распорками в уровнях конька и карниза (рисунки 10 и 11), при этом следует контролировать межосевое и вертикальное положение плоскости рам.

Для удобства крепления конструктивных элементов каркаса рекомендуется устанавливать строительные леса в соответствии с разработанным ППР.

После окончания монтажа рам связевого блока временные связи первой рамы можно удалить. Последующие рамы собираются от связевых, раскрепляясь между собой распорками. Последними следует устанавливать фахверковые стойки и торцевые рамы (рисунок 12).

Установка дополнительных временных распорок и связей для закрепления отдельных конструктивных элементов ведётся по необходимости и в соответствии с ППР.

Выверку низа рам в продольном и поперечном направлениях следует производить путём совмещения рисок геометрических осей с рисками разбивочных осей. Выверку верха рам надлежит производить следующим образом:

- из плоскости рам – путём совмещения рисок осей стоек рам в верхнем сечении относительно разбивочных осей;

- в плоскости рам – путём соблюдения отметок опорных поверхностей стоек рам.

Применение не предусмотренных проектом прокладок на опорах стоек рам для вырав-нивания высотных отметок и приведения их в вертикальное положение не допускается. Также не допускается замоноличивание баз колонн.

При монтаже каркаса должен осуществляться постоянный геодезический контроль по-ложения конструкций. Результаты геодезического контроля отдельных участков должны оформляться соответствующими исполнительными схемами.

При установке рам необходимо соблюдать требования, приведённые в таблице 3.

| Отклонение от совмещения ориентиров (рисок геометрических осей, граней) в нижнем сечении рам с установочными ориентирами (рисками разбивочных или геометрических осей) |

5 мм | Измерительный, каждый элемент, геодезическая исполнительная схема |

| Разность отметок опорных баз смежных стоек рам в ряду и пролёте |

3 мм | |

| Отклонения отметок опорных поверхностей баз стоек рам от проектных. |

5 мм | |

| Отклонение осей рам в верхнем сечении от вертикали |

15 мм | |

| Расстояние между осями смежных рам в точках крепления кровельных прогонов |

15 мм |

После установки всех рам каркаса устанавливаются горизонтальные связи. Как и верти-кальные связи, они состоят из нескольких элементов, соединяемых болтами (рисунок 13).

После окончания установки горизонтальных связей все временные связи и распорки, удерживающие основные конструкции каркаса, необходимо снять.

Если в процессе монтажа элементов каркаса было повреждено антикоррозийное покрытие металлических конструкций, то его следует восстановить грунтовкой в соответствии с указаниями по антикоррозионной защите приведёнными в разделе КМ проекта.

Далее монтируются кровельные прогоны. В зависимости от типа ангара прогоны могут быть разрезными и неразрезными (рисунок 14, а и б). Неразрезные прогоны собираются из профилей, располагаемых в шахматном порядке. При разрезной схеме прогонов концы профи-лей располагаются друг напротив друга.

Перед установкой прогонов в проектное положение их необходимо собрать (рисунок 15). Прогоны состоят из двух профилей, соединяемых между собой саморезами.

Установку собранных прогонов следует начинать с торца здания (рисунок 16). Крепление прогонов к рамам выполнить на саморезах.

После установки прогонов следует начать монтаж кровельных и стеновых ограждающих конструкций.

7. Болтовые соединения

Для сборки конструкций применяются оцинкованные болты и гайки нормальной точности.

Во время установки болтов гайки должны свободно, «от руки» наворачиваться по резьбе. Если гайка не закручивается или стопорится, необходимо заменить гайку или болт.

Плотность стяжки при сборке проверяется щупом толщиной 0,3 мм, который не должен проходить вглубь между собранными деталями более чем на 20 мм, и отстукиванием болтов контрольным молотком. Болты при этом не должны дрожать или перемещаться. Под гайки болтов необходимо устанавливать не более одной круглой шайбы.

В собранном пакете болты заданного диаметра должны пройти в 100% отверстий. До-пускается прочистка 20% отверстий сверлом, диметр которого равен диаметру отверстия. В болтовых соединениях допускается несовпадение отверстий в смежных деталях собранного пакета: до 1 мм — в 50% отверстий и до 1,5 мм в 10% отверстий. Головки и гайки болтов, в том числе фундаментных, должны после затяжки плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а стержень болта выступать из гайки не менее чем на 3 мм.

Гайки и контргайки следует закручивать до отказа от середины соединения к его краям. Запрещается применение болтов и гаек, не имеющих клейма предприятия-изготовителя и маркировки, обозначающей класс прочности.

8. Соединения на саморезах

Все метизы для сборки должны иметь цинковое или кадмиевое покрытие и подтверждаться сертификатом.

При соединении саморезами элементов различной толщины, рекомендуется винт устанавливать со стороны более тонкого элемента. Зазор между поверхностью присоединяемого элемента и пресс-шайбой самонарезающего винта после его установки не допускается. Завинчивание саморезов производится только после точного совмещения профилей, а при необходимости для временного прижатия профилей использовать струбцины. Саморез должен устанавливаться строго перпендикулярно к соединяемым граням и выходить из скреплённых элементов не менее, чем на два шага винтовой резьбы.

Минимальный крутящий момент устанавливается на шуруповерте в зависимости от диаметра винта и принимается от 4,5 до 14 Нм для саморезов диаметром от 4,2 до 5,5 мм.

Расстояние между центрами винтов в любом направлении следует принимать не менее 2d, а расстояние от центра винта до края элемента – не менее 1,5d, где d-номинальный диаметр пресс шайбы самореза. В случае срыва при установке самореза он может быть заменён другим саморезом большего диаметра.

Образовавшуюся при установке саморезного крепления стружку, для предотвращения появления в будущем пятен ржавчины, необходимо убрать с элементов конструкций. Также необходимо следить, чтобы на элементы конструкций не попадали брызги от работы угловой шлифовальной машины («болгарки»).

9. Требования к транспортированию и хранению элемен-тов ангара

Стальные холодногнутые оцинкованные профили для строительных конструкций вы-пускаются по ТУ 5285-004-42481025-04 и СТО 42481025 006-2007. Транспортирование и хранение осуществляется в соответствии требованиями соответствующих пунктов данных документов.

Изготовитель гарантирует соответствие профилей требованиям ТУ 5285-004-42481025-04 и СТО 42481025 006-2007 при соблюдении потребителем правил транспортирования и хранения.

Гарантийный срок хранения профилей — 23 мес. с момента отгрузки с завода-изготовителя.

Профили в соответствии с настоящими техническими условиями допускается использовать в неагрессивных средах по СП 28.13330.2012.

Все метизы следует хранить в заводской упаковке в антикоррозионной смазке.

Источник: www.insi.ru