Производственное объединение «Атоммаш» — гигант атомного машиностроения, крупнейшее в СССР, а впоследствии — в России, предприятие атомного энергетического машиностроения.

Официально введено в эксплуатацию в 1978 году. Является одним из основных поставщиков оборудования для предприятий атомной промышленности, нефтегазового комплекса, тепловой энергетики.

В 2012 году «Атоммаш» стал производственным филиалом ЗАО «АЭМ-технологии» (входит в АО «Атомэнергомаш» — машиностроительный дивизион государственной корпорации «Росатом»).

В конце 1960-х годов в Советском Союзе возникла проблема с нехваткой электрической энергии, в будущем грозящей затормозить экономическое развитие страны.

Одним из главных направлений, которое определило КПСС, было опережающее развитие атомной энергетики в европейской части СССР. Следуя ему, соответствующие министерства и ведомства решили: нужен такой завод, которого мир ещё не видел!

В соответствии с приказом Министерства тяжелого энергетического и транспортного машиностроения СССР 22 мая 1970 года была утверждена комиссия, которой предстояло организовать строительство нового завода в г.Волгодонске.

Вебинар 7. Этапы строительства завода «Ампертекс»

Возглавил комиссию главный инженер Главного управления атомного машиностроения и котлостроения А.И.Сапожников. От города в неё вошел председатель Волгодонского горисполкома Г.Н.Цвелик.

22 августа 1970 года Ростовский облисполком принял решение «О согласовании акта выбора площадки для строительства заводов Минтяжмаша СССР в районе г.Волгодонска». В соответствии с этим решением под строительство нового завода была выбрана территория на противоположном от Волгодонска берегу Сухо-Соленовского залива. Для этого отвели 200 гектаров земель совхоза имени А. Черникова и 200 гектаров совхоза «Добровольский».

Первый колышек геодезистов.

Начало строительства пионерной базы завода тяжелого машиностроения. 1971 год.

8 июля 1971 года был объявлен набор рабочих на новую стройку – Волгодонской завод тяжёлого машиностроения(будущий «Атоммаш»).

В числе первых на новую стройку пришли машинисты экскаваторов Николай Георгиевич Дорофеев, Александр Федорович Дедович, бульдозеристы Анатолий Максимович Пашко, Владимир Курдесов, штукатур Людмила Ивановна Рудь,бетонщик Константин Федорович Кондратов, Бревновы Надежда Алексеевна (старший инспектор отдела кадров) и Владимир Васильевич (бригадир водителей).

Директором строящегося завода в июне 1971 года был назначен Ляпустин Василий Александрович.

Для сооружения завода тяжелого машиностроения было создано управление строительства «Волгодонскпромстрой», входящее в состав «Волгоградгидростроя».

В период 1971-1973 годов осуществлялось создание инженерной инфраструктуры будущего предприятия. Создавалась база для того, чтобы развернуть крупное строительство: строились складские помещения, гаражи, служебные корпуса, общежития для строителей, бетонировались дороги.

Географическое положение города Волгодонска выгодно отличало его от остальных в плане близости к южной металлургической базе страны и использования Волго-Донского судоходного канала для доставки на предприятие сырья, материалов, комплектующих узлов и отгрузки готовой продукции заказчикам. Водный канал значительно упрощал и удешевлял транспортировку тяжеловесных и крупногабаритных изделий в дальние регионы страны и мира. Для производственной деятельности предприятия были построены автомобильные и железные дороги, создано авиационное сообщение.

В начале 1972 года число строителей будущего завода тяжелого машиностроения составляло 350 человек.

10 марта 1974 года сооружение энергетического комплекса по решению ЦК ВЛКСМ было объявлено Всесоюзной ударной комсомольской стройкой.

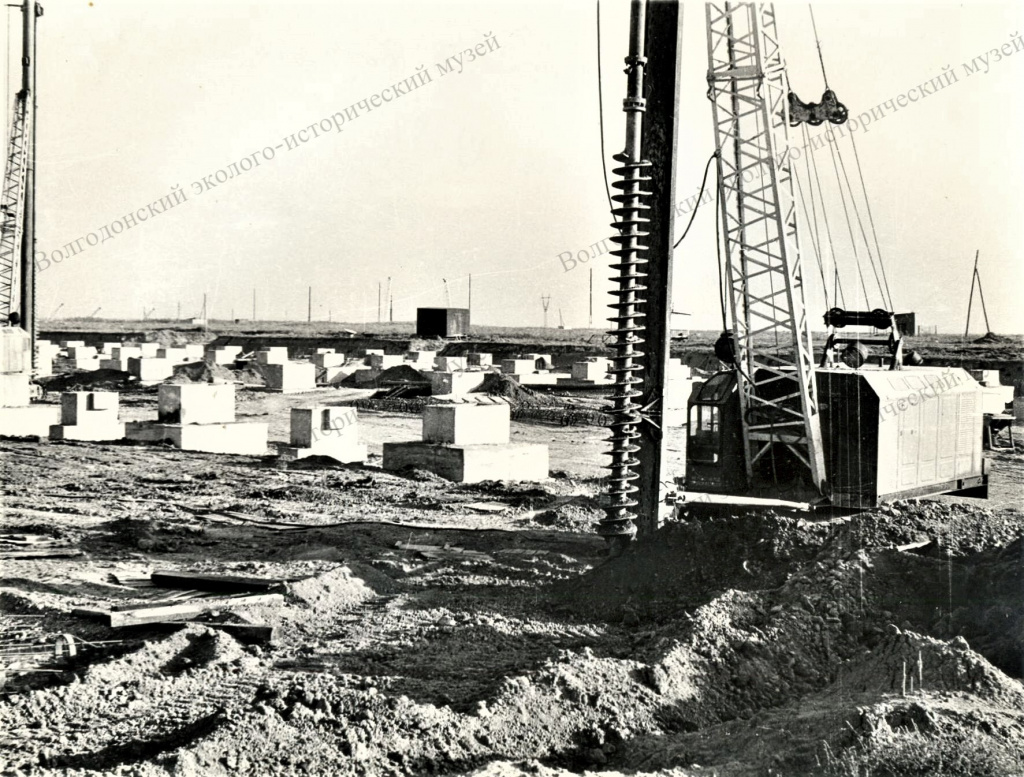

Бурение скважин под сваи третьего корпуса завода.

Стенд Всесоюзная комсомольская ударная стройка ВЗТМ.

В ноябре Совет министров СССР утвердил технический проект первой очереди ВЗТМ. Величина предстоящей работы огромна: производственная площадь только главного корпуса завода – без малого километр, высота – 38 метров. Промышленные сооружения завода-гиганта планировалось разместить на площади 660 гектаров (под всей жилой застройкой Волгодонска к этому времени была занята меньшая площадь).

7 марта 1975 года министр энергетики и электрификации СССР подписал приказ о создании треста «Волгодонскэнергострой». Это головная организация должна была возглавить строительство Волгодонского завода тяжелого машиностроения. В состав треста вошли новые подразделения – управления «Жилстрой», «Промстрой», «Заводстрой» и специализированное управление №1. Из подчинения «Волгоградгидростроя» были выведены подразделения механизации, автотранспорта и участок железнодорожного транспорта.

Первым начальником строительного треста был Бухалов Михаил Дмитриевич.

В 1975 году коллективом строителей руководил Георгий Арчилович Чиакадзе. Его на этом посту сменил Юрий Данилович Чечин, много лет самоотверженно служивший своей профессии строителя.

3 июля 1975 года был вынут первый ковш на строительстве главного корпуса.

30 августа забетонирована первая свая под фундамент главного корпуса будущего завода.

В сентябре 1975 года директором строящегося завода «Атоммаш» назначен Тарелкин Михаил Федорович.

22 декабря бригада Анатолия Аношкина установила на главном корпусе завода первую колонну высотой 30 м, весом 28 тонн.

|

|

| Митинг, посвященный забивке первой буронабивной сваи в будущий фундамент первого корпуса завода. 1975 г. | Звено А. Аношкина устанавливает первую колонну на главном корпусе завода. 1975 г. |

В марте 1976 года подписан приказ министра энергетического машиностроения о переименовании Волгодонского завода тяжелого машиностроения (ВЗТМ) в Волгодонский завод атомного энергетического машиностроения «Атоммаш». Новое название заводу предложил Александр Чемонин, ростовский корреспондент газеты «Известия». К этому времени на ударном объекте работало около 13 тысяч человек.

17 апреля строители начали заливку ростверков для фундамента третьего корпуса (работу вела бригада А.Н.Маклакова из СМУ-9).

|

|

| Панорама строительной площадки третьего корпуса завода. 1975 г. | Ростверки третьего корпуса завода. 1975 г. |

8 июня поднят на проектную отметку и смонтирован первый блок перекрытия главного корпуса «Атоммаша»: его вес 76 тонн, площадь — 540 квадратных метров. Монтировала объект бригада Н.М.Гуро.

16 октября 1976 года на заводе был установлен первый станок цеха нестандартизированного оборудования в корпусе № 3. Почетное право его смонтировать предоставили передовым рабочим С. Ерофееву, А.Воеводе, И.Чемерису, М.Плотникову и другим.

Первый станок в ЦНО корпуса № 3 завода «Атоммаш».

17 декабря 1976 года вступил в строй третий корпус строящегося «Атоммаша». Здесь на 30 тысячах квадратных метрах разместились четыре цеха подготовки производства: ремонтно-механический, электромагнитный, цех нестандартизированного оборудования и инструментальный.

В 1977 году был заложен первый ростверк на второй очереди первого корпуса Атоммаша. Все подготовительные работы по монтажу основания, опалубки и каркаса выполнила комплексеая бригада Евгения Романова из управления строительства «Заводстрой».

На Всесоюзной ударной комсомольской стройке был учрежден знак «Ударник строительства Атоммаша» (трёх степеней). Он вручался дважды в год – в День строителя и в День энергетика – победителям социалистического соревнования. Награжденные пользовались льготами при получении жилья, распределении путевок в санатории и профилактории, приобретении товаров особого спроса. Первым обладателем почетной награды стал бригадир монтажников треста «Южстальконструкция» Анатолий Аношкин.

28 октября 1977 года досрочно сдан пусковой комплекс первой очереди главного корпуса «Атоммаша». 100 тысяч квадратных метров производственных площадей корпуса №1 строители треста «Волгодонскэнергострой» и субподрядных организаций передали под монтаж и пуско-наладку оборудования.

«Волгодонская правда» писала: «Главный корпус – без малого километр в длину и полкилометра в ширину, плюс высота пятнадцатиэтажного дома. Это железобетонные «корни» свайного фундамента, на 18 м ушедшие вглубь. Это могучие стены стальных колонн и ферм, на 45 метров взметнувшиеся вверх. «Главный» виден даже из старого города. Его бирюзовые стены, кажется, растворяются в небе над степным горизонтом…».

В 1978 году на возведении Атоммаша трудилось свыше 27 тысяч строителей и монтажников.

С марта 1978 года коллектив завода «Атоммаш» возглавляет Валерий Григорьевич Першин.

В апреле 1978 годав Москве открылся XVIII Всесоюзный съезд комсомола. В числе делегатов был бригадир комсомольско-молодёжного коллектива плотников-бетонщиков УС «Заводстрой» Георгий Фоменко и слесарь – сборщик цеха нестандартизированного оборудования корпуса № 3 Сергей Конченко (бригада Д.Т.Бацина). На съезде был сформирован отряд, в который вошли юноши и девушки из разных концов страны, пожелавшие отправиться на строительство «Атоммаша». Командиром сводного отряда XVIII съезда ВЛКСМ по поручению делегатов съезда стал член ЦК ВЛКСМ, лауреат премии Ленинского комсомола Георгий Михайлович Фоменко.

Приезд отряда имени

Фоменко Г.М. -бригадир плотников — бетонщиков СМУ — 10 УС « Заводстрой».

15 августа 1978 года атоммашевцы приступили к обработке корпуса первого донского атомного реактора. Механическую обработку 35-тонной обечайки — составного кольца корпуса реактора — вела бригада станочников Юрия Тихонова. Этот день вошел в историю, как День первой стружки.

Из книги Анатолия Салуцкого «Завод ХХ1 века»: «…на первом токарно-карусельном станке была снята первая фиолетовая стружка с первой заготовки для будущего донского реактора – «миллионника». За ту историческую стружку чуть ли не дрались – каждый хотел взять ее на память. И теперь к кому из руководителей «Атоммаша» не заглянешь, обязательно увидишь на почетном месте в кабинете спиральную толстую стружку. Каждый утверждает, что именно у него – та, первая».

В декабре 1978 года осуществлен пуск в эксплуатацию первой очереди главного корпуса завода «Атоммаш» по выпуску трёх миллионов киловатт в год реакторного оборудования.

18 декабря 1978 года в 12 часов 45 минут председатель государственной комиссии, министр энергетического машиностроения В. В. Кротов поставил свою подпись под актом приёмки первой очереди. Этого дня ждали три года.

Завод-гигант и новый город, который по праву можно назвать спутником «Атоммаша», строили тысячи людей. Героями стройки стали многие. Тон в промышленном строительстве задавали бригады Анатолия Аношкина, Виктора Бавыкина, Леонида Куракина, Владимира Журавлева, Николая Гуро, Александра Фадеева, Владимира Сидорякина, Алексея Недоступова, Якова Кежватова, Анатолия Шептухина, Антона Стефанцевича. Десятки объектов соцкультбыта на счету бригад Людмилы Рудь, Ивана Фоменко, Нины Буцыной, Елены Калабековой, Екатерины Украинцевой и других.

Свой богатый строительный опыт передал молодым строителям Атоммаша дважды Герой Социалистического труда Алексей Александрович Улесов – он строил Цимлянскую и Куйбышевскую ГЭС, Асуанскую плотину, в этот ряд встал и «Атоммаш». Всей семьёй строили «Атоммаш» Деревичи – Иван Васильевич и его сыновья – Владимир и Валерий. Много молодых строителей воспитал Георгий Евдокимович Шпаченко . По решению ЦК ВЛКСМ премия Ленинского комсомола в области строительства за 1978 год была присуждена бригадиру плотников-бетонщиков СМУ№10 Управления строительства «Заводстрой» Георгию Фоменко.

В разные годы лауреатами этой премии были Владимир Ляшенко, Владимир Сидорякин, Гентаутас Пиварюнас, Владимир Пронин.

Бригада монтажников Николая Моисеевича Гуро. «Минмонтажспецстрой» треста «Южстальконструкция».

Бригада Пиварюнаса Гентаутаса Ионо — электромонтажники

18 декабря 1979 года сдана вторая очередь корпуса № 1 завода «Атоммаш» по выпуску одного миллиона киловатт реакторного оборудования. Это — четвертый миллион киловатт из восьми, на ежегодный выпуск которых был в перспективе рассчитан завод.

К этому времени завод оснащен уникальным оборудованием крупнейших зарубежных фирм, таких, как «Рансом», «Форест» (Франция), «Бреда», «Бреда термомеханика», «Итал-импианти» (Италия), «IHI» (Япония) и др.

А строительство гиганта атомного машиностроения между тем продолжается.

После объявления строительства «Атоммаша» Всесоюзной ударной комсомольской стройкой начался массовый заезд молодёжи в город.

Приезжали по комсомольским путевкам, малыми группами, работало много студенческих отрядов. В декабре 1978 года на стройку прибыл областной комсомольско-молодёжный отряд «Атоммашевец-1» в количестве 584 человек, в этом же году число строителей пополнил отряд «Комсомолец Дона». В 1979 году на Атоммаш приехали отряды имени 25-летия целины, «Корчагинец».

Весной 1980 года прибыл Всесоюзный отряд «Молодогвардеец». Позднее число молодых строителей пополнили отряды имени Олега Кошевого, имени Юрия Гагарина, имени 40-летия Победы. Около 500 человек приехало в составе ударного отряда имени XXVI съезда КПСС. Отряд молодёжи прислал XIX съезд комсомола.

Трудовые семестры проводили здесь студенческие строительные отряды Ростовского госуниверситета, Ростовского инженерно-строительного института, Новочеркасского политехнического института, Таганрогского радиотехнического и педагогического институтов, и другие учебные заведения.

Строила завод «Атоммаш» молодежь более 100 национальностей из всех союзных республик.

Приезд в Волгодонск отряда имени XVIII съезда ВЛКСМ.

18 февраля 1981 года на заводе «Атоммаш» состоялся митинг, посвященный выпуску корпуса первого донского атомного реактора.

Виновник торжества представлял собой 320-тонный корпус (выполнен на полгода раньше нормативного срока). Было положено начало серийному производству оборудования для АЭС. Первый донской реактор ВВЭР-1000 с надписью «Сделано на Атоммаше» отправили на Южно-Украинскую АЭС.

В его создании приняли участие бригады Владимира Суслова, Леонида Зимина, Николая Ковалева, Александра Стукалова, Владимира Пельниковского, Николая Головина (возглавившего на финальном этапе комплексную бригаду, собравшую лучших специалистов завода) и многие другие.

|

|

| Корпус реактора перед погружением в кессон для гидроиспытаний. ЦКО-1 1981 г. | Передовики производства главного корпуса ПО «Атоммаш», перед корпусом I-го донского реактора. Февраль 1981 г. |

5 августа1981 года Указом Президиума Верховного Совета СССР за успехи, достигнутые в выполнении социалистических обязательств по досрочному изготовлению первого корпуса атомного реактора, орденом Ленина награжден бригадир комплексной бригады Александр Савранский. Орденом Трудового Красного Знамени награжден генеральный директор Волгодонского производственного объединения «Атоммаш» Валерий Григорьевич Першин.

В декабре 1981 года был выпущен 12-ти метровый «сосуд» для генерации пара из воды – первый корпус парогенератора. Большая заслуга в этом достижении – бригады Вячеслава Михайловича Алексеева.

В 1982 году генеральным директором ПО «Атоммаш» стал Владимир Герасимович Овчар.

Овчар Владимир Герасимович — генеральный директор

ПО «Атоммаш». 1982 г.

В ноябре 1982 года производственному объединению «Атоммаш» было присвоено имя Л.И.Брежнева.

В июне 1983 года была сдана первая перегрузочная машина МПС–1000 в сейсмостойком исполнении для первого блока Запорожской АЭС.

В 1984 году сданы в эксплуатацию четыре пусковых комплекса.

В конце 1985 года атоммашевцы изготовили первый в мире атомный реактор АСТ-500, на вид он представлял собой большой котел для разогрева воды. Реактор был отправлен в город Горький (Нижний Новгород). Этим реактором «Атоммаш» начал серию подобных изделий.

К этому времени на ПО «Атоммаш» изготовлено три корпуса реактора, три перегрузочные машины МПС– 1000, четыре парогенератора в сборе. Освоено свыше 150 наименований оборудования атомной тематики. Шести изделиям для АЭС присвоен государственный Знак качества.

Верхняя часть атомного реактора

Транспортировка первого атомного реактора

В 1986 году на заводе «Атоммаш» освоено комплектное изготовление реакторной установки ВВЭР – 1000.

25 июня 1988 года на Ростовскую атомную станцию с завода «Атоммаш» доставлен корпус атомного реактора ВВЭР – 1000.

Ведутся подготовительные работы по началу выпуска атомных реакторов на быстрых нейтронах.

В 1989 году ПО «Атоммаш» имени Л.И.Брежнева переживает тяжелый период. Задуманный как специализированный завод по выпуску оборудования для атомных станций, ещё не достроенный, не успевший избавиться от убыточности, завод-гигант оказался перед кризисом в атомной энергетике.

В результате аварии на Чернобыльской АЭС резко сократились заказы на оборудование для атомных станций. Это было связано, главным образом, с тем, что в 1990 году начался массовый процесс отказа от строительства многих АЭС в СССР и странах СЭВ. Доказательства специалистов, что изготавливаемые на заводе реакторы ВВЭР-1000 надёжнее и безопаснее, чем РБМК в Чернобыле, ни к чему не привели. В частности, было остановлено строительство атомных станций теплоснабжения, при строительстве которых «Атоммаш» был ранее выбран головным предприятием по производству реакторного оборудования. Завод к началу 1990—1991 годов так и не вышел на проектную мощность, а развал Советского Союза и последующее начало приватизационных реформ в стране усугубило экономическое положение завода.

К 1992 году предприятие оказалось в кризисном состоянии. Руководством предприятия были предприняты попытки для переориентации завода на выпуск продукции для нефтегазового комплекса, угольной и металлургической промышленности, а также для стройиндустрии. Тем не менее, объём выпускаемой такого рода продукции был критическим малым для завода и не мог покрыть все расходы предприятия в целом. Начались задержки по выплате заработной платы, из-за чего начались массовые увольнения работников и специалистов с завода. К середине 1992 года численность работающий на заводе составила 4511 человек.

В 1993 году производственное объединение было приватизировано.

В январе 1994 года состоялся чековый аукцион по продаже акции компании АООТ «Атоммаш» (правопреемник ПО «Атоммаш»), 30 % и одна золотая акция были переданы в управление Минатому России.

В ноябре 1995 года из-за задолженности по выплатам перед кредиторами Арбитражным судом Ростовской области на предприятии введено внешнее управление сроком на 18 месяцев. Арбитражным управляющим был назначен Александр Степанов, вице-президент АО «Энергомашкорпорация» («ЭМК»), которая на тот момент владела около 16 % акциями АООТ «Атоммаш». В этот период АО «ЭМК» были выкуплены у других акционеров значительное количество акции и свыше 40 % кредиторской задолженности АООТ «Атоммаш».

В декабре 1996 года АО «ЭМК» был предложен план по созданию на базе «Атоммаш» новой компании, на баланс которой предлагалось передать все промышленные активы предприятия.

В январе 1997 года была зарегистрирована компания ОАО «Энергомашиностроительная корпорация-Атоммаш» («ЭМК-Атоммаш»), получившая фактически 100 % АООТ «Атоммаш». Таким образом, АООТ «Атоммаш» вошло в группу предприятий «Энергомаш», ориентированную на производство газотурбинных ТЭЦ.

Предприятие АООТ «Атоммаш» было официально ликвидировано в ноябре 1999 года.

В период с 1995 по 2010 годы на предприятии выполнялись в основном заказы для нефтеперерабатывающих и нефтехимических производств. Производство ГТ-ТЭЦ, которые оказались менее востребованными, чем ожидалось, начало нести убытки, и группа «Энергомаш» оказалась на грани банкротства. В 2010 году Арбитражный суд Москвы удовлетворил иск Сбербанка (основного кредитора), поданный в конце 2009 года о солидарном взыскании задолженности с ряда предприятий группы «Энергомаш».

В конце 2012 года «Атоммаш» стал производственным филиалом ЗАО «АЭМ-технологии», входящего в состав машиностроительного дивизиона ОАО «Атомэнергомаш» государственной корпорации «Росатом», который с разрешения Федеральной антимонопольной службы взял в долгосрочную аренду всю площадку «Атоммаша», всё оборудование, перевёл на себя практически весь персонал.

С этого времени «Атомэнергомаш» начал реализацию программы восстановления производства оборудования для АЭС в сотрудничестве с предприятиями-партнёрами по атомной отрасли. В 2012 году совместное предприятие Атомэнергомаша и крупной французской машиностроительной компанией «Alstom» («Альстом-Атомэнергомаш» (ААЭМ)) выбрало производственную площадку «Атоммаша» для развёртывания производства оборудования машинных залов электростанций (в том числе паровых турбин) по французской технологии «Arabelle».

В 2013 году суммарная стоимость заказов завода выросла в 5 раз по сравнению с предыдущим годом. Основное направление производства — оборудование для АЭС и газо-химическое оборудование.

Впервые за 26 лет начато производство ядерного реактора, а именно нового реактора ВВЭР-1200 для Балтийской АЭС.

В августе 2013 года был отгружен транспортный шлюз для Нововоронежской АЭС-2 общим весом около 350 тонн.

В октябре 2015 года «Атоммаш» заявил, что поставит 12 корпусов трех типов реакторов (ВВЭР-1200, ВВЭР-ТОИ) для российских и иностранных АЭС. Среди проектов следующие атомные станции: Белорусская АЭС, Курская АЭС-2, АЭС «Аккую» (Турция) и АЭС «Куданкулам» (Индия).

Также было объявлено, что «Атоммаш» изготовит корпус самого мощного в мире строящегося в Димитровграде исследовательского реактора на быстрых нейтронах МБИР. Он будет иметь тепловую мощность 150 МВт, исследования на МБИР сократятся в несколько раз по сравнению с действующими реакторами.

14 октября 2015 года на «Атоммаше» был отгружен, изготовленный предприятием, корпус реактора ВВЭР-1200 для Белорусской АЭС. Этот корпус реактора стал первым, изготовленным на производственной площадке завода «Атоммаш» после почти 30-летнего перерыва.

14 октября 2015 года на Атоммаше был открыт монумент с реактором ВВЭР-1000, посвященного 70-летию атомной отрасли СССР и России.

31 октября 2016 года заводом «Атоммаш» был отгружен второй корпус реактора ВВЭР-1200 для строящегося энергоблока № 2 Белорусской АЭС.

С 2015 по 2018 год сварщики предприятия выигрывали российские и международные конкурсы WorldSkills.

В феврале 2018 года сварщики Александр Дуймамет, Дмитрий Кучерявин и Алексей Григорович были представлены президенту России Владимиру Путину.

В августе 2019 года прошли гидравлические испытания корпуса реактора МБИР — один из ключевых этапов создания исследовательского реактора. Следующие испытания для корпуса — вакуумные и сборка с кожухом. В итоге, после успешного прохождения на «Атоммаше» произойдет контрольная сборка всех элементов научно-исследовательского реактора и пневматические испытания.

На «Атоммаше» отметили уникальность работы по испытанию корпуса МБИР: с таким проектом никто не работал, при этом толщина корпуса МБИР в 12 раз тоньше корпуса реактора типа ВВЭР, с которым работает завод.

«Атоммаш» — явление уникальное в мировой практике. Сооружений, подобных Атоммашу, не было — ни в нашей стране, ни за рубежом.

Изображения – музейные предметы из фондов ГБУК РО «Волгодонский эколого-исторический музей».

При копировании информации и изображений ссылка на сайт ГБУК РО «Волгодонский эколого-исторический музей» обязательна.

Право публикации – только с официального разрешения администрации ГБУК РО «Волгодонский эколого-исторический музей».

Источник: veimmuseum.ru

Проектирование машиностроительных предприятий и производств

Особенности проектирования машиностроительных предприятий

При планировании проектирования машиностроительных заводов и производств необходимо учитывать все тонкости процесса производства. Элементы производства должны быть скомпонованы наилучшим образом и расположены в соответствии с параметрами объекта или помещения заказчика. В связи с этим инвестиционные затраты определяются способом расчета стоимости их доставки и установки на производстве.

Выбор требуемых технологических компонентов производства на начальном этапе проектирования машиностроительного завода гарантирует эффективность процесса строительства и надежность работы предприятия в дальнейшем. Рациональный подход в выбору проектного решения способствует снижению затрат на эксплуатацию и обслуживание завода в течение всего срока функционирования. Для результативности процесса организационного проектирования машиностроительного завода инженерам-проектировщикам необходимо применять простую и безупречную систему обследования и формирования проектных решений.

Стадии проектирования машиностроительных предприятий

Проектирование завода – сложный и трудоемкий процесс, проходящий в несколько этапов. На каждом этапе задействованы специалисты различного профиля: инженеры по нагреву и вентиляции, инженеры по санитарной технике, сталелитейщики, конструкторы определенных частей, электрики, водопроводчики и пр.

Процесс начинается с определения технологических процессов машиностроительного производства. При создании проекта завода или цеха используют трехмерную автоматизированную систему, в которую включаются детализированные планы всех трубопроводов. При использовании системы CAD/CAE все компоненты создаются и соединяются в трехмерную модель завода.

Источник: www.arkos-proekt.ru

ОАО «Завод Продмаш»: Как выстроить производственную систему и обеспечить ее развитие

В поиске резервов для роста предприятия стремятся развивать потенциал своих производственных систем, пересматривают бизнес-процессы, изучают новые возможности оптимизации затрат и повышения эффективности. При этом легко упустить из виду, что разовых мероприятий недостаточно: без управления развитием производственной системы на всем протяжении ее жизненного цикла любые улучшения дадут лишь временный эффект. Как же сформировать гибкую и адаптивную производственную систему и сделать так, чтобы она по-настоящему заработала?

На примере ОАО «Завод Продмаш » рассматриваются особенности построения производственной системы предприятия с применением инструментов Lean, BPM (Business Process Management), организационной трансформации Адизеса и других современных инструментов организационного развития. В результате проведенных изменений руководству предприятия удалось выстроить производственную систему, позволяющую гибко реагировать на изменения внешней среды и интересов стейкхолдеров.

Видеопрезентация проекта:

Предпосылки для разработки производственной системы

В годы роста национальной экономики и в том числе отрасли дорожного строительства ОАО «Завод Продмаш» могло позволить себе издержки неэффективного управления на растущем рынке.

Необходимость качественного роста стала ясна в начале 2010-х годов, когда исчерпали себя возможности по наращиванию количественных рыночных показателей.

К этому времени рост предприятия оказался существенно ограничен внешними и внутренними факторами.

К внешним факторам относились:

- давление конкурентов, производящих аналогичную продукцию;

- зависимость от монопольных поставщиков проката и цинка;

- зависимость от государственной монополии на дорожное строительство, которое является основным потребителем продукции предприятия.

Среди внутренних наиболее актуальны были:

- отсутствие видения и стратегии;

- размытые границы ответственности и полномочий между руководителями и службами;

- неясная и фактически не работающая система мотивации;

- дисбаланс и низкие темпы развития продуктовой корзины. Так доля основной продукции — барьерных ограждений — в обороте компании составляла около 85%.

Таким образом, основными задачами проекта по разработке производственной системы стали:

- Формализация видения и стратегии предприятия.

- Формирование оптимальной структуры, отвечающей меняющимся целям.

- Определение ключевых бизнес-процессов компании для разграничения зон ответственности и полномочий.

- Оптимизация ключевых бизнес-процессов (как производственных, так и офисных) на основе методов бережливого производства.

- Внедрение системы показателей (на основе модели процессов и целей) для оценки эффективности работы сотрудников и повышения их мотивации.

Структура и жизненный цикл производственной системы

На пути к построению целевой производственной системы мы апробировали различные современные подходы и инструменты организационного развития. На предприятии в разные периоды времени были внедрены практики бережливого производства, моделирование и оптимизация бизнес-процессов и организационной структуры, регламентация деятельности, система стратегического планирования и система мотивации на основе целей, методика организационной трансформации И. Адизеса и другие. В итоге нам удалось отобрать самые успешные инструменты и практики и адаптировать их для нашего предприятия.

Согласно актуальному видению, к которому мы пришли к середине 2018 года, производственная система ОАО «Завод Продмаш» — это совокупность инструментов и методов для преобразования ресурсов и информации на входе в готовую продукцию/услуги на выходе, основанных на повышении эффективности процессов и постоянном совершенствовании деятельности предприятия.

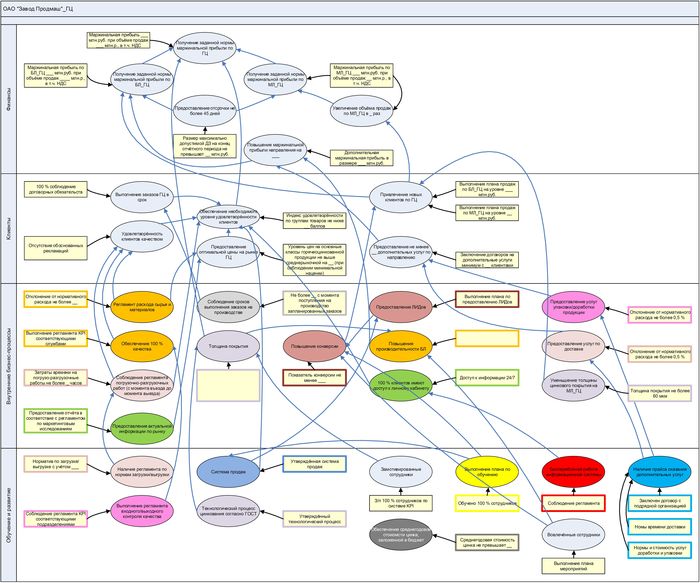

Жизненный цикл, который наша Производственная система проходит ежегодно, представлен на Рисунке 1.

Рисунок 1. Структура и жизненный цикл производственной системы ОАО «Завод Продмаш»

Точкой запуска регулярного обновления системы управления является проведение работ по актуализации стратегии предприятия на основании анализа внешних и внутренних факторов, определяющих наши ограничения и возможности.

Рассмотрим в деталях элементы жизненного цикла производственной системы ОАО «Завод Продмаш».

1–2. Выработка видения и формулирование миссии

Миссия и Видение ОАО «Завод Продмаш» являются, вопреки стереотипам, обширными и глубокими аналитическими документами, объединяющими результаты рыночного анализа предприятия, и выступают основой для определения актуальных стратегических целей предприятия.

На нашем официальном сайте Вы можете познакомиться с сокращенной версией Видения и Миссии, предназначенной для внешних сторон.

3. Формирование целей

Для реализации системы стратегических целей компании и библиотеки бизнес-процессов завода мы использовали систему бизнес-моделирования «Business Studio», которая позволяет создавать стратегические карты, отвечающие требованиям методики «Система сбалансированных показателей» (см. Рисунок 2), и оперативно увязывать их с бизнес-архитектурой предприятия (процессами, орг. структурой) на этапах 3–7 жизненного цикла производственной системы.

Рисунок 2. Стратегическая карта ОАО «Завод Продмаш»

Данные о показателях, соответствующих определенным на карте целям компании, заносятся и обрабатываются в информационной системе (ИС) «Управление по целям и KPI».

4. Формирование организационной структуры

После определения стратегических целей мы ежегодно корректируем организационную структуру таким образом, чтобы состав и подчиненность структурных подразделений, численность, уровень квалификации и взаимная подчиненность персонала отвечали бы актуальной стратегии предприятия.

Так, например, в течение последних двух лет в структуре было создано и успешно работает подразделение, отвечающее за развитие продуктовой корзины завода. Был взят курс на формирование продукт-ориентированной компании: мы разбили продуктовую корзину компании по направлениям, для управления каждым из которых в структуре был выделен Менеджер по продукту — сотрудник, функциональной задачей которого является полное сопровождение жизненного цикла какого-либо продуктового направления предприятия, включая разработку новых продуктов данного направления, контроль их производства, ввод и вывод продуктов из актуального ассортимента, ценообразование, контроль продаж и планирование работ по модернизации.

В структуре предприятия были выделены центры прибыли и центры затрат, а взаимоотношения между подразделениями выстраиваются на основе стоимости предоставляемых ими друг другу внутренних сервисов и продуктов.

5. Декомпозиция целей до уровня подразделений и сотрудников

Стратегические цели и их показатели, описанные в формате стратегических карт на этапе 3, далее подлежат декомпозиции и устанавливаются для сотрудников и подразделений (см. Рисунок 3).

Рисунок 3. Порядок декомпозиции и виды корпоративных показателей

Стратегические цели рассматриваются как основа для изменений в системе бизнес-процессов, к которым они относятся, и для определения показателей эффективности работы подразделений и отдельных сотрудников.

6. Актуализация процессной модели

Библиотека бизнес-процессов ОАО «Завод Продмаш» была сформирована, регулярно обновляется и развивается вместе с производственной системой предприятия и в соответствии с ее целями.

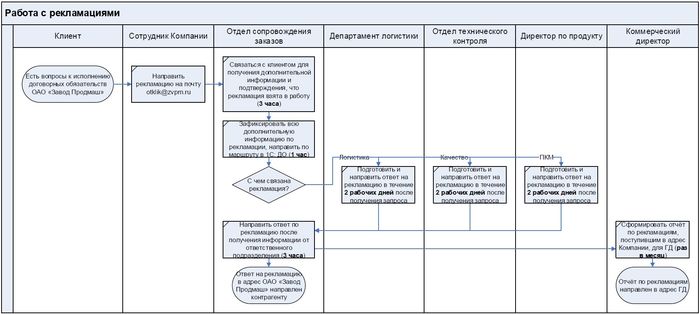

В качестве основной для описания бизнес-процессов мы применяем нотацию crossfunctional flowchart (кроссфункциональная диаграмма или процедура), которая позволяет в очень простой, понятной всему персоналу компании форме визуализировать распределение обязанностей сотрудников и функций подразделений.

Система бизнес-процессов включает управляющие, основные, вспомогательные бизнес-процессы и бизнес-процессы развития. До уровня обязанностей отдельных сотрудников на сегодня описаны около 40% бизнес-процессов из числа зафиксированных в библиотеке, преимущественно — основные, в том числе коммерческие бизнес-процессы.

Моделирование каждого бизнес-процесса в Business Studio выполняется по методике «четырех шагов»:

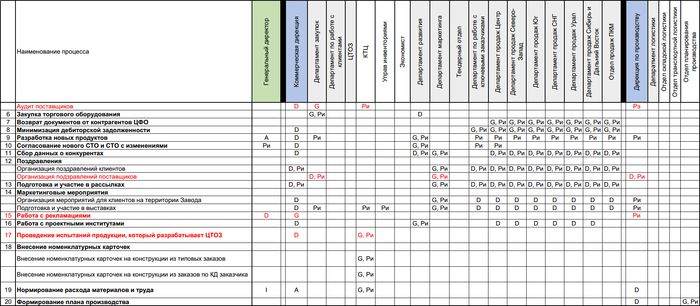

Шаг 1: Руководители подразделений договариваются о ключевых взаимодействиях между собой (о распределении зон ответственности / полномочий, входах / выходах, основной цели процесса, о том, кто является заказчиком / владельцем процесса). Формируется матрица полномочий (см. Рисунок 4), в которой мы описываем связи между известными / планируемыми бизнес-процессами и функциями / обязанностями структурных подразделений и сотрудников.

Рисунок 4. Пример матрицы полномочий

Шаг 2: Разработка блок-схемы бизнес-процесса.

На этом шаге процесс описывается графически, как правило, в нотации crossfunctional flowchart (см. Рисунок 5); и так мы приходим к консенсусу в вопросах последовательности выполнения процесса и распределения ответственности и полномочий между его участниками. Также определяется время выполнения каждой операции и процесса в целом.

Рисунок 5. Пример диаграммы бизнес-процесса предприятия

Шаг 3: Регламентация бизнес-процесса.

На этом этапе владелец процесса формирует его Регламент по типовому шаблону, включающему полное описание бизнес-процесса.

Шаг 4: Согласование и утверждение Регламента бизнес-процесса.

Выполняется участниками процесса и вышестоящими руководителями предприятия в установленном порядке.

7. Разработка и закрепление стандартов взаимодействия и показателей эффективности

Для обеспечения выполнения зафиксированных в Регламенте бизнес-процесса требований, далее выполняется разработка и закрепление за конкретными подразделениями и сотрудниками стандартов взаимодействия — показателей, характеризующих выполнение требований к качеству выходов (результатов) бизнес-процессов компании с точки зрения их внутренних потребителей.

- мотивируют сотрудников к качественному исполнению своих обязанностей, возложенных на них в рамках бизнес-процессов, и вместе с тем

- дают в руки владельцев процессов (заказчиков) инструмент влияния на своих внутренних поставщиков.

Стандарты взаимодействия ежегодно определяются путем прохождения трех следующих шагов:

- Шаг 1. Заказчик определяет критические требования к результату бизнес-процесса (к качеству, срокам его выполнения);

- Шаг 2. Заказчик и Поставщик (владелец процесса-поставщика) договариваются о шкале оценки и допустимых отклонениях;

- Шаг 3. Согласованные стандарты взаимодействия заносятся в информационную систему «Управление по целям и KPI».

С установленной периодичностью (ежемесячно или ежеквартально) Заказчик вносит в систему свои оценки достижения этих показателей Поставщиком, что влияет на размер установленной части премиального вознаграждения Поставщика.

Наряду со стандартами взаимодействия, переменная часть денежного вознаграждения каждого сотрудника определяется показателями двух следующих видов:

- Количественные показатели: текущие количественные характеристики той деятельности, которую выполняет сотрудник;

- SMART-задачи: уникальные и не повторяющиеся проектные задачи, выполняемые сотрудником.

Эти показатели также заносятся в ИС «Управление по целям и KPI» и каждому из показателей присваивается свой вес, который определяет долю премиального вознаграждения, получаемого сотрудником в случае его достижения.

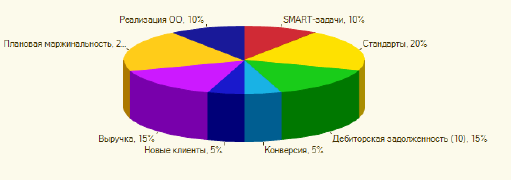

Пример распределения весов между показателями эффективности, включая стандарты взаимодействия, количественные показатели и SMART-задачи, приведен на Рисунке 6.

Рисунок 6. Пример распределения весов показателей сотрудника коммерческого отдела

Барьеры при внедрении

В изложении процесс построения производственной системы и управления ее развитием кажется достаточно простым, однако в этой работе были и свои сложности, к которым важно быть готовым.

Основными препятствиями на пути внедрения и работы производственной системы стали:

- недостаток знаний о внешнем рыночном окружении компании;

- большое количество «белых пятен» в деятельности компании;

- конфликты на почве ответственности и полномочий;

- сопротивление изменениям.

Первый барьер был преодолен нами путем создания процедуры регулярного анализа рынка, «белые пятна» в деятельности компании хотя и сохранились, но к сегодняшнему дню мы точно знаем их расположение и «площадь» и последовательно их сокращаем. Конфликты зон ответственности мы рассматриваем как регулярное препятствие, преодолеваемое системой в штатном режиме работы.

Что касается сопротивления изменениям со стороны персонала, то часто именно этим фактом объясняются неудачные попытки изменения системы управления компании. Однако наш опыт свидетельствует, что сопротивление изменениям тем меньше, чем выше выгод несет с собой их внедрение! Мы ведем системную разъяснительную работу с сотрудниками в плане тех выгод, которые они могут получить по результатам внедрения той или иной практики. В целом же, когда изменения носят системный характер и направлены на получение предсказуемого результата — достижения целей компании, — сопротивление зависит от эффективности принятой компании стратегии, а не от выбора или применения отдельных инструментов организационного развития.

Резюме

К концу 2018 г. мы зафиксировали следующие результаты эксплуатации производственной системы предприятия:

- Сократилось количество «слепых» — «безответственных» зон в бизнес-процессах компании;

- За счет оптимизации основного производственного потока было достигнуто повышение производительности на участке металлоизделий с 1100 единиц продукции до 1300 единиц продукции за смену; в цехе цинкования достигнуто стабильное выполнение плана по траверсам с отклонением 3%, снижены в два раза запасы в потоке.

- Повышена эффективность ряда коммерческих бизнес-процессов, в том числе:

- время исполнения процесса согласования коммерческого предложения для типовой продукции сократилось в среднем на 60% — с 4 до 1,5 рабочих дней;

- время исполнения процесса согласования договорных документов сократилось в среднем на 75% — с 4 до 1 рабочего дня.

- За счет расширения ассортимента происходит постепенное снижение доли ее основного продукта — барьерных ограждений в обороте компании с 85% до 80% по итогам 2018-го года.

- Для 100% сотрудников нерабочих профессий проводятся регулярные планирование и оценка достижения показателей эффективности. Премиальное вознаграждение стало носить в компании «целевой» характер и соответствовать вкладу сотрудников в достижение конкретных стратегических целей.

- Управление жизненным циклом продуктов предприятия больше не носит абстрактный характер, а происходит в точно определенных условиях и с измеримыми результатами под контролем Менеджеров по продуктам.

Важным результатом проекта также стали следующие выводы, которые мы сделали, исходя из полученного опыта работ по созданию нашей производственной системы:

- любой инструмент организационного развития перед внедрением должен быть критически оценен с точки зрения не только положительного эффекта, но и сопряженных с его использованием рисков и издержек для компании;

- внедрение каждого нового элемента производственной системы должно планироваться с учетом обязательного тестового периода и времени, необходимого для анализа и устранения замечаний к его работе по результатам полученной обратной связи;

- при формировании показателей оценки эффективности следует максимально ограничивать количество показателей, устанавливаемых для каждого конкретного сотрудника. Если в связи с участием сотрудника в большом количестве бизнес-процессов число показателей также велико, необходимо вырабатывать агрегированные (обобщенные) показатели;

- при проектировании любых процессов в нормативную документацию должны быть включены контрольные параметры (точки), а также определена процедура их мониторинга и процедура работы с отклонениями;

- между реализацией различных улучшений необходимо установить временной интервал, в течение которого предприятие работает без изменений — период, когда внедрённые изменения перейдут в стабильное состояние и будут закреплены в регулярных бизнес-процессах;

- с другой стороны, несмотря на необходимые периоды стабилизации, нужно поддерживать общий темп изменений, обеспечивающий устойчивый рост бизнеса.

ОАО «Завод Продмаш» образовано в 1874 году и является производителем металлоконструкций для дорожной сферы. Завод входит в Группу Компаний, специализирующуюся на проектировании и производстве металлоконструкций для комплексного решения задач в области строительства и реконструкции дорожных объектов. Сегодня Завод Продмаш является одним из ведущих предприятий на рынке по объемам горячего оцинкования.

Источник: www.businessstudio.ru

Проектирование машиностроительных цехов и заводов. Основные стадии проектирования промышленного предприятия.

Первичным документом, на основании которого ведется дальнейшая подробная разработка рабочих чертежей зданий и сооружений является генеральный план.

Опр: Генеральным планом завода называется чертеж, на котором нанесено расположение всех его зданий и сооружений, рельсовых и безрельсовых дорог, подземных и наземных сетей, увязанных с рельефом и благоустройством территории.

Состав цехов предприятия может быть определен исходя из следующего производственного деления заводов:

1 вид– машиностроительные заводы с полным производственным циклом, включающим все этапы изготовления машины; такие заводы имеют все три основные группы цехов – заготовительные, обрабатывающие и сборочные.

2 вид– машиностроительные заводы, выпускающие только заготовки для различных деталей машин, т.е. отливки, поковки, штамповки, которыми они снабжают другие машиностроительные заводы. Основные цеха – крупные литейные и кузнечные, кроме того в ряде случаев на таких предприятиях производится предварительная мех. обработка (обдирка) для выявления поверхностных дефектов, а также для снижения объема транспортируемого металла.

3 вид– заводы производящие механическую обработку заготовок, полученных с других предприятий и сборку машин, а также заводы, производящие только сборку машин из деталей, узлов и агрегатов, полученных с других заводов («отверточная сборка» — часто применяется при начале продвижения продукции на новом рынке). В состав таких заводов входят обрабатывающие (механические) и сборочные цехи, во втором случае – только сборочные.

Выбор вида завода осуществляется на основе анализа различных экономических факторов, таких как:

расположение источников сырья и энергоносителей;

развитие транспортной инфраструктуры (ж/д, авто, речного и морского транспорта);

наличие рабочей силы и возможностей ее привлечения;

удаленность от основных рынков сбыта;

наличие свободных земельных ресурсов.

Структура завода с полным производственным циклом.

Цехи завода подразделяются на производственные (основные), вспомогательные и обслуживающие.

Основные производственные цеха– те, в которых выполняется обработка и сборка деталей, сборочных единиц и изделий, составляющих основную производственную программу предприятия. Среди них выделяют: заготовительные, обрабатывающие и сборочные цеха.

К заготовительным относятся:

раскройно-заготовительные (правка, резка, зацентровка, обдирка сортового металла, раскрой листового металла);

литейные (чугунного, стального, цветного литья, специальных методов литья);

кузнечные (кузнечно-штамповые и кузнечно-прессовые).

К обрабатывающим относятся:

прессовые (холодной штамповки);

цеха металлических конструкций;

деревообрабатывающие и др.

В подсобных производственных цехах изготовляется продукция, необходимая для обеспечения выпуска готовых изделий, например тара для упаковки основной продукции завода.

Вспомогательные цеха– обеспечивают нормальное функционирование основных производственных цехов или завода в целом:

экспериментальные, модельные, абразивные и др.

Обслуживающие – цеха и устройства, выполняющие функции хозяйственного и частично технического обслуживания завода. Иногда их называют хозяйствами (службами).

Складское хозяйство включает в себя:

склады твердого и жидкого топлива;

склады средств производства (инструментальный, абразивный, склад штампов, приспособлений, моделей, металлотходов, полуфабрикатов и т.д.)

Транспортное хозяйство (транспортный цех):

устройства рельсового транспорта (депо)

безрельсовый транспорт (гараж автомобилей, гараж и зарядная станция для электрокар и т.д.)

центральная заводская лаборатория;

охрана, сторожевые и пропускные пункты;

связь и сигнализация;

электронно-вычислительные и др. подразделения.

После определения состава служб и подразделений необходимо определить функциональные связи между цехами и др. подразделениями завода. Для этой цели составляют технологическую схему производства. Она дает наглядное представление о последовательности производственного процесса и помогает установить рациональное расположение зданий и сооружений предприятия.

Основные принципы лежащие в основе проектирования генерального плана:

прямоточность технологических процессов;

использование минимальной площади под застройку;

Доп. требования: обеспечение безопасности и благоприятных условий труда и перемещения рабочих по территории.

Наиболее полно все требования могут быть удовлетворены при размещении цехов в одном корпусе.

Источник: studfile.net