Глубина заложения монолитных железобетонных фундаментных плит от поверхности земли составляет 40–50 см. Это позволяет существенно снизить трудоемкость их устройства по сравнению с ленточными фундаментами (за счет уменьшения объемов и механизированных, и ручных земляных работ).

Небольшая глубина заложения монолитной фундаментной плиты, как правило, позволяет исключить из технологического процесса проведение искусственного понижения с использованием водопонизительных установок, что также дает существенную экономию финансовых средств.

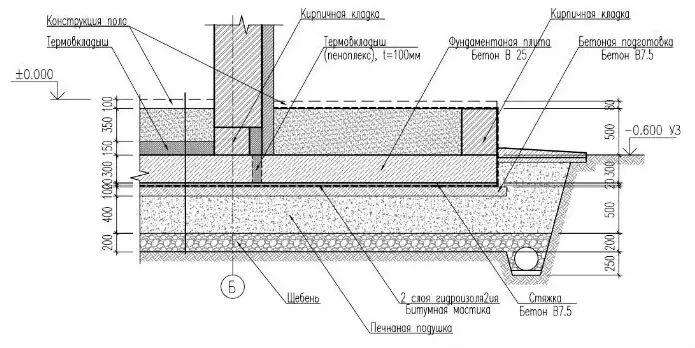

При возведении зданий с ленточными фундаментами без подвала для решения проблемы снижения потерь тепла через полы, выполненные по грунту, затрачиваются большие материальные и трудовые ресурсы. Устройство теплого пола по грунту весьма трудоемкий технологический процесс, включающий большую номенклатуру строительных работ. Наиболее затратные из них – это подсыпка и уплотнение грунта под полы; устройство подготовки под полы, которая включает устройство бетонного основания, укладку рулонной гидроизоляции и слоя теплоизоляционного материала; выравнивающая армированная стяжка под напольное покрытие.

ФУНДАМЕНТ НА СКЛОНЕ. ПАРЯЩАЯ ПЛИТА. | Построй Себе Дом

Разработанные конструктивные решения монолитных фундаментных плит позволяют кардинально упростить технологию устройства теплых полов по грунту.

Рассмотрим классическое конструктивное решение монолитной железобетонной фундаментной плиты.

1. Конструктивное решение монолитной железобетонной фундаментной плиты

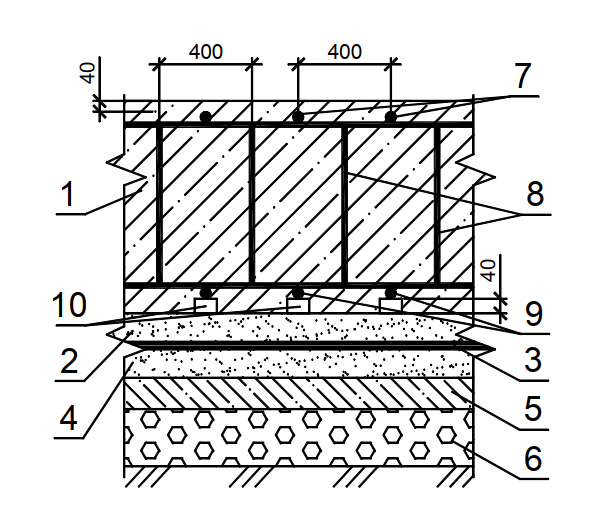

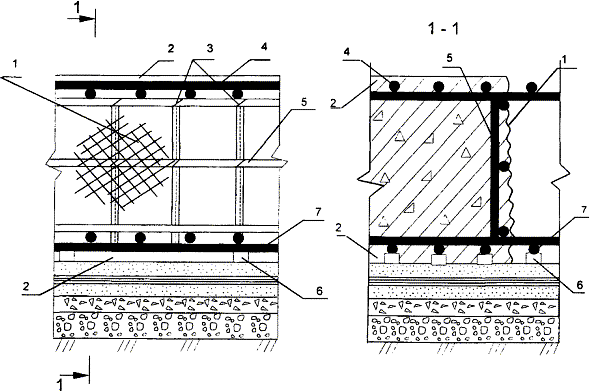

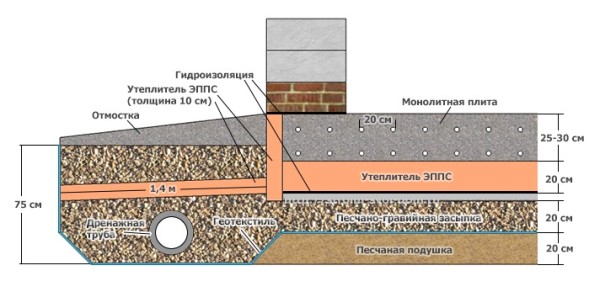

Разработано несколько конструктивных решений монолитных фундаментных плит. Классическим решением является конструкция монолитной фундаментной плиты, приведенная на рис. 1.

Рис. 1. Конструкция классической монолитной железобетонной фундаментной плиты: 1 – монолитная железобетонная плита (δ = 400 мм); 2 – защитная цементно-песчаная стяжка (δ = 90 мм); 3 – гидроизодяция (3 слоя филизола); 4 – выравнивающая цементно-песчаная стяжка (δ = 90 мм); 5 – бетонная подготовка (δ = 100 мм); 6 – щебеночная подготовка (δ = 200 мм); 7 – верхние продольные стержни; 8 – плоские поддерживающие каркасы; 9 – нижний ряд арматурных стержней; 10 – пластмассовые фиксаторы

Монолитные фундаментные плиты – это разновидность мелкозаглубленных фундаментов, то есть глубина заложения его подошвы выше расчетной глубины сезонного промерзания грунта. Глубина их заложения от поверхности земли составляет 40–50 см. От незаглубленных ленточных фундаментов они отличаются тем, что основания плит жестко армируются по всей плоскости. Армирование монолитных фундаментных плит вязаными или сварными каркасами по всей плоскости позволяет обеспечить совместную работу фундамента с грунтовым основанием и тем самым избежать разрушения тела фундаментной плиты при деформациях основания фундамента, вызванных замерзанием или оттаиванием грунта.

Совместность работы фундаментной плиты с грунтовым основанием позволяет эффективно применять монолитные фундаментные плиты при больших нагрузках на фундамент (высотные здания), строительстве на слабых и неравномерно сжимаемых грунтах, а также в сейсмически активных районах.

Наличие в конструкции фундаментов слоя теплоизоляция позволяет без дополнительных технологических операций обеспечить требуемое термическое сопротивление теплопередаче полов по грунту. С учетом больших нагрузок, передаваемых на монолитные фундаментные плиты надземной частью эксплуатируемых зданий и сооружений, в качестве теплоизоляции рекомендуется применять плитный экструдированный пенополистирол.

Водопоглощение по объему этого утеплителя не более 0,2 %. Он не гниет и имеет высокие эксплуатационные характеристики. Его расчетное значение коэффициента теплопроводности равно 0,033 – 0,036 Вт/(мС). Плитный экструдированный пенополистирол имеет прочность на сжатие, при 10 % линейной деформации – не менее 40 кПа, что позволяет применять его в фундаментах высотных зданий и сооружений.

2. Организация и технология производства работ

До начала устройства фундаментной плиты должны быть выполнены следующие подготовительные работы:

- организован отвод поверхностных вод от котлована; устроены подъездные пути и автодороги;

- обозначены пути движения механизмов;

- определены места складирования арматурных сеток и укрупнения опалубки;

- подготовлена монтажная оснастка и приспособления.

Основываясь на накопленном опыте устройства монолитных фундаментных плит, рекомендуется применять следующую технологию производства работ.

На первом этапе бульдозер снимает плодородный слой грунта на строительной площадке и перемещает его к месту хранения.

Рекомендуется при устройстве котлована применять следующую последовательность производства земляных работ

Бульдозер выполняет послойную разработку грунта в котловане до проектной отметки. Учитывая, что глубина котлована не более 50 см, разработка грунта в выемке выполняется послойно. Оптимально, чтобы толщина стружки, снимаемой за одну проходку, не превышала 25–30 см.

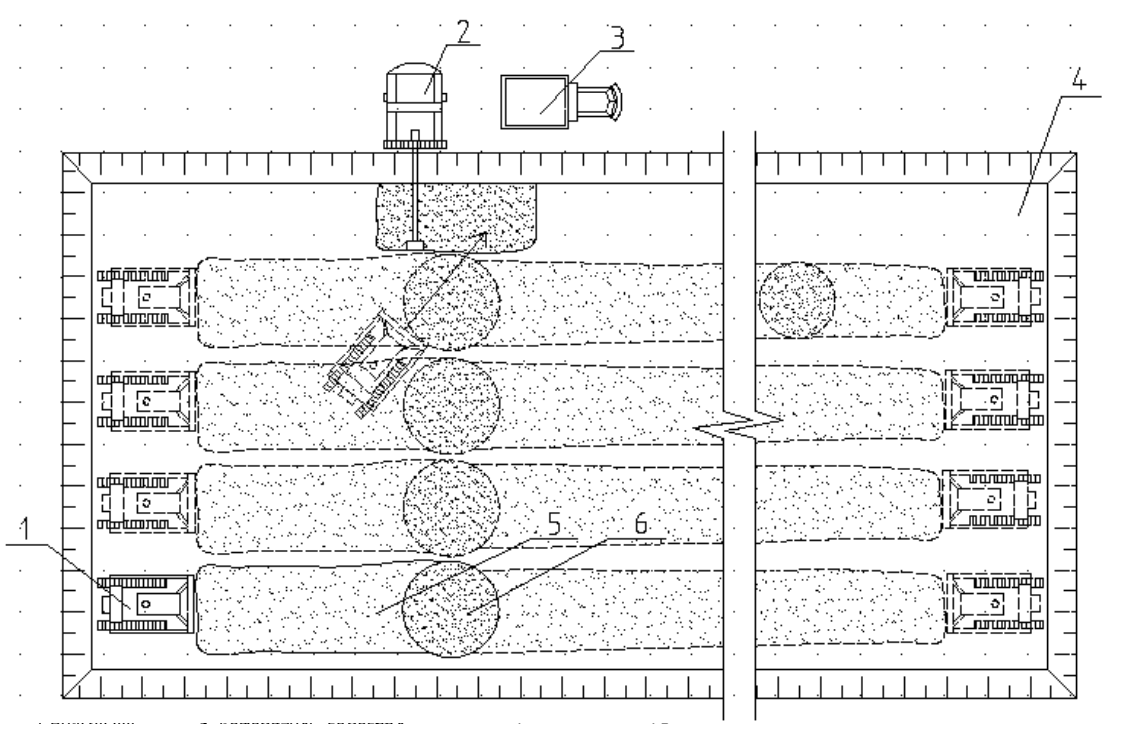

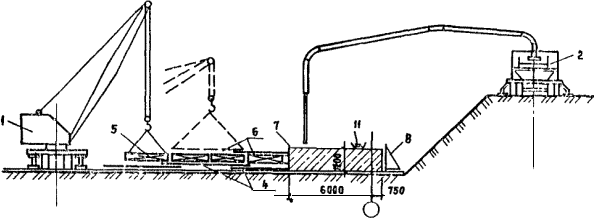

Выбор схемы движения бульдозера в котловане зависит от геометрических размеров последнего. При котлованах, имеющих большую длину (свыше 40 м), целесообразно вести разработку, применяя способ разработки с промежуточным валком. Грунт, сформированный в промежуточные валки, бульдозер перемещает к одной из сторон котлована, формируя кавальер (рис. 2).

Расположение кавальера привязывается к месту стоянки экскаватора с навесным оборудованием «прямая лопата», который осуществляет погрузку грунта в автотранспорт с дальнейшим вывозом его за пределы строительной площадки.

Для производства работ рекомендуется применять бульдозеры ДЗ-42, ДЗ-42Г и ДЗ-42Г-1. Они изготовлены на базе гусеничного трактора тяжелого типа класса 3 с реверс-редуктором и гидросистемой.

Основной рабочий орган бульдозера (отвал) имеет ширину 2560 мм, высоту без козырька – 804 мм.

Экскаватор будет выполнять функцию погрузчика грунта из кавальера, сформированного бульдозером, поэтому в автотранспорте целесообразно применять мобильный экскаватор ЭО-2621В-3 на пневмоколесном ходу. Основной рабочий орган экскаватора – ковш имеет емкость 0,25 м 3 . Применение экскаватора на пневмоколесном ходу позволяет снизить затраты на его транспортирование на стройплощадку и обратно.

Для производства работ рекомендуется применять бульдозеры ДЗ-42, ДЗ-42Г и ДЗ-42Г-1. Они изготовлены на базе гусеничного трактора тяжелого типа класса 3 с реверс-редуктором и гидросистемой.

Основной рабочий орган бульдозера (отвал) имеет следующие характеристики: ширина – 2560 мм, высота без козырька – 804 мм.

Экскаватор будет выполнять функцию погрузчика грунта из кавальера, сформированного бульдозером, поэтому в автотранспорте целесообразно применять мобильный экскаватор ЭО-2621В-3 на пневмоколесном ходу. Его основной рабочий орган – ковш емкостью 0,25 м 3 . Применение экскаватора на пневмоколесном ходу позволяет снизить затраты на его транспортирование на стройплощадку и обратно.

После завершения работ по отрывки котлована приступают к устройству песчаной (противопучинистой) подушки. Песчаная подушка выполняется из смеси щебня (60 %) и песка (40 %) с обязательным уплотнением.

Рис. 2. Технологическая схема разработки котлована: 1 – бульдозер; 2 – экскаватор; 3 – автомобиль-самосвал; 4 – разрабатываемый котлован; 5 – срезанный слой грунта; 6 – валок

Как показывает практика строительства, оптимальна песчаная подушка толщиной 250 мм. При необходимости толщину песчаногравийной подушки определяют расчетом в соответствии с приложением «В» ТКП 45-5.01-66-2007 с помощью ПЭВМ и программ «Lenta-PRS» или «Omega».

Технологический процесс устройства песчано-гравийной подушки начинается с подачи экскаватором в котлован смеси щебня и песка, завезенной на стройплощадку. Перемещение и разравнивание песчано-гравийной смеси до проектной отметки, поданной в котлован, выполняется бульдозером.

По мере формирования песчаной подушки ее послойно уплотняют. Для уплотнения подушки рекомендуется использовать виброплиту ВПП-6, которая подвешивается к экскаватору.

При устройстве песчаной подушки на слабых грунтах целесообразно применять виброкатки, так как это технология позволяет также уплотнить и подстилающий подушку грунт.

Следующим этапом производства работ является устройство бетонной подготовки толщиной 100 мм. Учитывая конфигурацию и геометрические размеры монолитных фундаментных плит, объем бетона, необходимый на устройство бетонной подготовки, при производстве работ оптимально применять автобетононасосы. Из выпускаемых автобетононасосов для выполнения данного технологического процесса рекомендуется по техническим характеристикам автобетононасос СБ-126А, который может подавать бетонную смесь на расстояние 180–360 м, то есть с одной стоянки.

Следующим конструктивным элементом фундаментной плиты является гидроизоляция. Для защиты торцов фундаментной плиты от агрессивных грунтовых вод рекомендуется со всех сторон плитного фундамента выполнить свесы гидроизоляционного ковра таким образом, чтобы в дальнейшем можно было завернуть края ковра наверх и закрепить их к фундаментной плите.

Наиболее простым технологическим решением вышеизложенных требований к гидроизоляции является использование полимерных мембран с креплением их к бетонной подготовке полиуретановым клеем.

В клеевой системе применяются мембраны со специальной флисовой подложкой, которая обеспечивает надежную фиксацию материала при помощи клеевого состава. Рулоны мембраны имеют сбоку поле без флиса для возможности сварки отдельных полотнищ в сплошной гидроизоляционный ковер при помощи горячего воздуха. Мембрана приклеивается на основание с перехлестом смежных полотнищ не менее 80 мм. Допускается полосовая приклейка мембраны с площадью приклейки не менее 30 %. Продольные и поперечные швы смежных полотнищ мембраны не проклеивают монтажным клеем. Не допускается попадание клея в область будущего сварного шва.

Швы полотнищ мембраны свариваются специальным оборудованием при помощи горячего воздуха. Ширина сварного шва должна быть не менее 30 мм.

Более подробно технология сварки отдельных полотнищ ПВХ мембраны между собой изложена в п. 12.3.

Следующей технологической операцией является укладка по слою гидроизоляции теплоизоляционного слоя (экструдированный пенополистирол XPS-плиты).

Укладку плит выполняют в следующей последовательности. С помощью нивелира по границам делянки устанавливают маячные XPS-плиты. Затем приступают к укладке маячных плит по границам полос. Правильность укладки маячных плит постоянно контролируется с помощью нивелира. По завершении укладки маячных рядов приступают к укладке рядовых плит.

Горизонтальность их укладки проверяется с помощью контрольной рейки (уровня). Крепление плит к гидроизоляции выполняется на двухкомпонентном битумнополимерном клее.

Для предохранения приклеенных теплоизоляционных плит от смещения в ходе работ во время хождения по ним рабочих и транспортирования материалов укладку следует вести «на себя».

При укладке плит следят за плотностью их прилегания к основанию и друг к другу. Если зазоры в швах между плитами превышают 5 мм, то во избежание появления «мостиков холода» их заполняют теплоизоляционным материалом. Заполнение зазоров в стыках между плитами рекомендуется выполнять крошкой плитного утеплителя с ее уплотнением вручную катком.

По завершении теплоизоляционных работ устанавливают опалубку. Рекомендуется использовать опалубку системы фирмы «Мева», состоящую из щитов размерами 135 × 90 см.

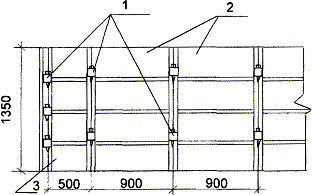

Щиты опалубки имеют рамную конструкцию. Обрамление щитов изготовлено из закрытого стального коробчатого профиля. Палуба щита выполнена из водостойкой фанеры, которая крепится к раме самонарезающимися винтами. Соединение щитов между собой осуществляется клиновыми замками (рис. 3).

Рис. 3. Схема соединения щитов опалубки: 1 – клиновые замки системы «Мева»; 2 – опалубочные щиты; 3 – доборный элемент

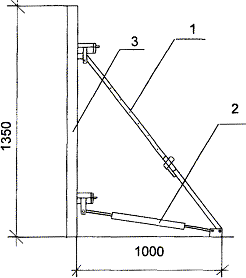

Опалубка устанавливается по всему периметру фундаментной плиты. Установка опалубки начинается с угловых точек. После выверки и установки щитов опалубки в проектное положение их закрепляют снаружи подкосами, которые устанавливаются с шагом 3,5 м (рис. 4).

Рис. 4. Схема установки подкосов опалубки: 1 – консольная подпорка с соединительным шарниром, крепящимся фланцевым болтом к функциональной распорке; 2 – функциональная распорка; 3 – щит опалубки

Выполнив контроль правильности установки опалубки, приступают к монтажу арматуры. Монтаж арматуры выполняется в следующей последовательности.

На заранее размеченное основание (экструдированные пенополистирольные плиты) с шагом, определенным расчетами, укладывают в продольном направлении нижний ряд арматурных стержней 1 с одновременным фиксированием расстояния нижней арматуры от основания (защитный слой) с помощью пластмассовых фиксаторов 3 (рис. 1). Стыки продольных стержней по длине соединяются ручной дуговой сваркой электродами Э 50А.

Затем на уложенные продольные стержни нижнего ряда арматурных стержней с шагом не более 400 мм устанавливают плоские поддерживающие каркасы 2, изготовленные из отдельных стержней на месте строительства (рис. 1). Каркасы соединяют с уложенными продольными стержнями нижнего ряда арматурных стержней вязальной проволокой.

После установки поддерживающих арматурных каркасов и крепления их к нижней арматуре укладывают верхние продольные стержни, соединение которых по длине также осуществляется дуговой сваркой. Установка арматуры выполняется по блокам. Подача арматурных стержней и каркасов в зону производства работ осуществляется кранами.

Подготовленная к укладке бетонной смеси опалубка со смонтированными в ней арматурными каркасами дана на рис. 5.

Рис. 5. Подготовленная к укладке бетонной смеси опалубка со смонтированными арматурными каркасами

Следующим технологическим процессом является бетонирование фундаментной плиты. Перед укладкой бетонной смеси в опалубку необходимо проверить и принять с составлением акта на скрытые работы все конструкции бетонируемой фундаментной плиты и ее элементы, закрываемые в процессе производства бетонных работ.

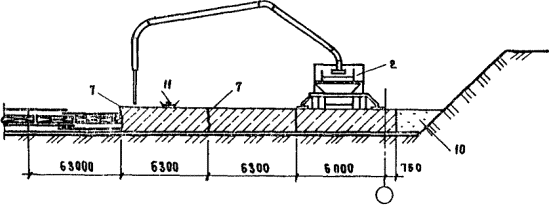

Непосредственно перед бетонированием опалубка должна быть очищена от мусора и грязи. Для снижения адгезии с бетоном палубу покрывают смазкой. Бетонирование конструкции, как правило, выполняют блоками (рис. 7).

Геометрические размеры бетонируемых блоков в плане определяют расчетами, исходя из объема бетонной смеси, который планируется уложить в конструкцию в течение смены.

Поперечные и продольные рабочие швы, образующиеся в процессе бетонирования массива фундаментной плиты, конструктивно решают установкой плоских поддерживающих каркасов, на которые при помощи вязальной проволоки крепят металлическую сетку с ячейками размером не более 10 × 10 мм (рис. 6).

Рис. 6. Конструкция рабочего шва: 1 – металлическая сетка; 2 – защитный слой бетона; 3 – места крепления сетки вязальной проволокой; 4 – верхняя арматура; 5 – плоский поддерживающий каркас; 6 – пластмассовые фиксаторы; 7 – нижняя арматура

Учитывая, что фундаментные плиты имеют достаточно большие размеры в плане (длину и ширину) и на их устройство расходуются значительные объемы бетонной смеси, эффективность производства работ по их бетонированию повышается при использовании бетононасосов. Как показывает практика, целесообразно использовать передвижные бетононасосные установки на автомобильном ходу – СБ-126Б, СБ-170-1, БН-80-20М2.

При разработке ППР на бетонирование фундаментных плит с использованием бетононасосных установок на автомобильном ходу основное внимание уделяется дальности подачи бетонной смеси, так как от этого зависит количество стоянок. После определения расположения мест стоянок автобетононасоса на рабочей площадке приступают к их обустройству: устройству временных дорог для подвоза бетонной смеси автобетоносмесителями и планировке площадок для стоянки автобетононасоса с целью обеспечения их горизонтальности. Процесс бетонирования выполняется в следующей последовательности.

Автобетононасос устанавливают на стоянке и подготавливают к работе (устанавливают аутригеры, раскрывают стрелу, затворяют и прогоняют по трубопроводу пусковой раствор). Автобетоносмесители, подъезжая к загрузочному бункеру автобетононасоса, разгружают бетонную смесь, которую сразу же перекачивают в конструкцию фундаментной плиты. Бетонную смесь при помощи гибкого рукава распределяют в блоке бетонирования, начиная с наиболее удаленного места. Высота свободного сбрасывания бетонной смеси в опалубку не должна превышать 1 м. После окончания бетонирования блока необходимо промыть трубопровод на стреле автобетононасоса, очистить бункер, убрать стрелу и аутригеры в транспортное положение.

В процессе бетонирования необходимо выполнять послойное уплотнение укладываемой в опалубку бетонной смеси. Учитывая, что укладываемая бетонная смесь имеет осадку конуса 1–4 см, а сама фундаментная плита является густоармированным массивом, рекомендуется выполнять послойное уплотнение бетонной смеси ручными глубинными электрическими вибраторами с гибким валом марок (ИБ-113, ИВ-112, ИВ-108, ИВ-102, ИВ-103, ИС-47Б).

Толщина первого (нижнего) укладываемого слоя бетона не должна быть более длины рабочей части – вибронаконечника. Длина рабочей части выше перечисленных вибраторов составляет от 400 мм до 485 мм. Толщина всех последующих слоев укладываемой бетонной смеси должны быть на 50–100 мм меньше длины вибронаконечника.

Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. При уплотнении бетонной смеси не допускается соприкосновение рабочей части вибратора с арматурой. Укладка бетонной смеси выполняется горизонтальными слоями одинаковой толщины по всей площади блока без разрывов. Верхняя поверхность фундаментной плиты выравнивается и уплотняется виброплощадкой, а затем заглаживается правилом.

Технологическая схема бетонирования отдельных блоков фундаментной плиты автобетононасосом приведена на рис. 7.

Рис. 7. Технологическая схема бетонирования отдельных блоков фундаментной плиты автобетононасосом: а – бетонирование первого блока; б – бетонирование последующих блоков; 1 – автомобильный кран; 2 – автобетононасос; 4 – нижние арматурные сетки; 5 – поддерживающие каркасы; 6 – верхние арматурные сетки; 7 – металлическая сетка с ячейками; 8 – опалубка щитовая; 10 – обратная засыпка; 11 – вибратор поверхностный ИВ-2А

После набора бетоном прочности не менее 1,5 МПа приступают к распалубке конструкции.

Распалубку начинают с углов. Вначале выполняют распалубку одного угла конструкции. При сохранении прямоугольности угла фундаментной плиты и отсутствии оплывов бетона на углах плиты, после демонтажа щита опалубки начинают распалубку всей конструкции. В случае появления оплывов бетона на углах плиты угловые щиты вновь устанавливают в проектное положение и дают еще время для набора бетоном прочности.

Общий вид распалубленной монолитной железобетонной фундаментной плиты дан на рис. 8.

Рис. 8. Монолитная фундаментная плита

Отработанная на практике технологии производства работ по устройству монолитных фундаментных плит, их высокая эксплуатационная надежность на участках с любыми гидрогеологическими условиями стимулирует дальнейшее совершенствование конструктивного решения классического плитного основания.

В Швеции разработана монолитная фундаментная плита, в конструкцию которой входит отопительная система пола первого этажа (рис. 9).

Технология возведения шведского варианта плитного основания аналогична процессу возведения классического плитного основания, изложенному выше, и отличается только тем, что включает устройство теплого пола, обогреваемого электричеством или нагретой водой. Для максимального снижения теплопотерь в помещениях через

полы первого этажа рекомендуется уложить теплоизоляционный слой под нагревательные элементы теплого пола на предварительно очищенное основание плитного фундамента.

При укладке теплого водяного пола, как правило, используют плитный полистирол плотностью не менее 35 кг/м 3 . Для устройства электрического теплого пола применяются фольгированные теплоизоляционные плиты (изофлекс, пенофол, фольгоизолон).

Рис. 9. Конструкция шведского варианта монолитной фундаментной плиты: 1 – монолитная бетонная плита; 2 – гидроизоляция (геотекстиль); 3 – теплоизоляция (плитный полистирол); 4 – система отопления (трубы водяного отопления)

2.1. Контроль качества и приемка работ

Согласно ТКП 45-1.01-159 разд. «Контроль качества и приемка работ» должен содержать методы и средства контроля при производстве и приемке строительно-монтажных работ.

Раздел должен содержать следующие подразделы:

- входной контроль поступающей продукции (ГОСТ 16504);

- операционный контроль на стадиях выполнения технологических операций (ГОСТ 16504);

- приемочный контроль выполненных работ (ГОСТ 16504).

Входной контроль поступающей продукции для сборных бетонных и железобетонных фундаментов разрабатывается на основании СТБ 1076-97.

Операционный и приемочный контроль для монолитных и сборных бетонных и железобетонных фундаментов разрабатывается на основании ТКП 45-5.03-131, ТКП 45-5.03-130 и СТБ 1959-2009, СТБ 1958-2009.

Раздел «Контроль качества и приемка работ» оформляют по форме, приведенной в прил. Г ТКП 45-1.01-159-2009.

3. Заключение

Как показывает практика, принятое в монолитной фундаментной плите армирование из отдельных стержней и плоских арматурных каркасов позволяет обеспечить совместную работу фундамента с грунтовым основанием и тем самым эффективно применять их на слабых и неравномерно сжимаемых грунтах.

Устройство песчаной (противопучинистой) подушки позволяет уменьшить глубину их заложения от поверхности земли до 40–50 см и тем самым снизить объемы земляных работ почти на 40 % по сравнению с устройством ленточных фундаментов. Заглубление подошвы фундаментной плиты на 40–50 см от поверхности земли позволяет исключить из технологического процесса искусственное понижение подземных вод. Наличие слоя теплоизоляции в конструкции монолитной фундаментной плиты позволяет существенно сократить трудозатраты на устройство теплых полов по грунту по сравнению с ленточными фундаментами.

Следовательно, монолитные фундаментные плиты, благодаря особенностям конструктивного решения и практически полной механизации производства работ, могут быть рекомендованы к массовому применению как высокоэффективные фундаменты для возведения зданий и сооружений любой этажности при любых по сложности гидрологических и геологических условиях.

Источник: extxe.com

Монолитный железобетонный фундамент плита

Неравномерные нагрузки от веса здания всегда выгоднее в процессе проектирования возложить на плитное основание, так как вопрос усиления здесь обычно решается не за счёт утолщения монолита, а путём более жёсткого армирования нагруженных зон. В основном фундамент монолитная ж б плита проектируется на ровных участках, но при желании он может быть выполнен в ступенчатом варианте на сложном рельефе, и даже на малопрочных грунтах с опорой на сваи. В чём особенности такой конструкции, и каковы этапы её формирования, узнаете из представленного здесь материала.

Характеристика плитных фундаментов

Монолитная жб плита фундамента имеет одно неоспоримое преимущество перед всеми прочими конструкциями — таковым является большая площадь опоры, благодаря которой невозможно опрокидывание здания. Однако при установке под уклоном, или при строительстве на размокающих грунтах, есть опасность скольжения. В таких условиях плиту проектируют с рёбрами жёсткости.

Примечание: И тот, и другой вариант для лучшей устойчивости и распределения нагрузок должны опираться на бетонную подготовку, хотя в малоэтажном строительстве применяют и облегчённые технологии. Например, подбетонка (железобетонная плита под фундамент) может заменяться профилированной мембраной.

- Благодаря большой площади опоры, давление на грунт оказывается минимальным: нагрузки распределяются равномерно, что препятствует образованию провалов. И всё это при том, что плита имеет самую высокую несущую способность.

- Обеспечивается она за счёт монолита, не имеющего сопряжений, а так же точно рассчитанного армирования с солидным запасом прочности. Это и есть те самые качества, благодаря которым, несмотря на высокую стоимость, в малоэтажном строительстве чаще всего проектируется именно плита.

- По отношению к ней часто применяется термин «плавающая», и вот почему. Локальным изгибам плита не подвергается. При естественных подвижках она перемещается вместе с грунтом, потому что даже на пучинистых почвах располагается практически на поверхности. Заглублять, конечно, можно, но только в том случае, когда в доме предусматривается подвал или цокольный этаж.

- От того, что плита не заглублена, она менее надёжной не становится. Для нейтрализации сил пучения под ней часть активного грунта заменяется на песчано-щебневые смеси, неподверженные пучению.

- Толщина насыпного слоя редко превышает 30 см, поэтому объём земляных работ при строительстве монолитной железобетонной плиты фундамента весьма скромен. Соответственно, и на устройство опалубки не требуется много материала, что даёт ощутимую экономию по сравнению с лентами глубокого заложения.

- Высокий расход бетонной смеси и арматуры, необходимость обеспечения непрерывной заливки и использования спецтехники влекут удорожание конструкции. Однако выбор всё равно можно считать оправданным хотя бы потому, что в итоге мы имеем надёжный черновой пол. Бетонный пол, который приходится заливать по грунту при устройстве ленты, тоже требует определённых затрат, а тут такая необходимость вообще отпадает.

- Плита может быть утеплённой, и не только слоями утеплителя под подошвой, но и включать в себя систему напольного подогрева. В таком случае проблемы промерзания и оттайки грунта под домом вообще отпадает. Эту технологию первыми придумали шведы, поэтому у нас она известна под названием шведской плиты УШП.

По всем статьям у плитного монолита сплошные преимущества — но при условии, что он будет грамотно спроектирован и правильно залит.

Проектирование

Что есть проектирование фундамента? Это составление модели воздействия изгибающих нагрузок, могущих повлечь крен здания. На основе этих нагрузок и должна рассчитываться толщина монолита, составляться схема его армирования – как локального, так и общего.

- Как ни заманчиво составить чертёж самому или взять за основу чужой, уже готовый проект, делать это не советуем. Даже при беспроектном строительстве, которое довольно часто практикуется в частном секторе, фундамент всё-таки надо разрабатывать профессионально, на основе предварительно произведённых изысканий. Только тогда можно быть уверенным, что база дома получится и надёжной в эксплуатации, и экономичной по себестоимости.

- По результатам расчёта, плита может оказаться как толщиной 400 мм, так и 200 мм. Это зависит от процента армирования, так как на одном и том же объекте можно реализовать разные решения. Правильно манипулировать арматурой может только специалист, и только он может найти оптимальное соотношение между ценой и прочностью.

- При минимальной толщине плиты особое внимание уделяется локально нагруженным участкам – тем, на которые опираются колонны, стены и их пересечения, бетонные лестницы и кирпичные печи. При увеличении толщины монолита, локальных усилений может и не быть, но тогда общий каркас должен быть более «выносливым».

- Арматура обеспечивает надлежащее сопротивление плиты продавливанию, а чтобы была возможность уменьшить её объём, в местах, подвергающихся усиленным нагрузкам, предусматривают обращённые в грунт рёбра жёсткости. У плит с глубоким заложением, рёбрами жёсткости являются стенки подвала, и обращены они не вниз, а вверх.

На заметку: По отношению к контуру дома, плита фундамента должна быть немного больше. Как правило, это «ступеньки» по 250 мм от каждой стены. Выступающие элементы здания в виде гаражной пристройки, веранды или террасы, тоже могут располагаться на плите. Но так как эти зоны несут малые нагрузки, их для экономии чаще проектируют на более дешёвых лентах или точечных опорах.

Этапы монтажа фундамента своими руками

Сооружение плитного фундамента представляет собой комплекс работ, в который входит рытьё и зачистка котлована, установка опалубки и каркаса, бетонирование и ряд других технологических операций. Трудозатраты распределяются по-разному, что зависит от конкретного конструктива плиты. В классическом варианте 100% трудоёмкости можно распределить примерно так: 25% устройство и доработка котлована, 20% устройство подбетонной плиты, 15% монтаж опалубки и 40% — бетонирование основной плиты.

Подготовительные работы

К подготовительным относят работы, которые необходимо выполнить до того, как приступить к формированию плиты. Их перечень и основные вехи производства представлены ниже.

Геодезическая привязка (разбивка осей)

Разбивкой называется процесс перенесения плана дома с чертежа на участок, закрепление осей. Для этого нужно предварительно выполнить планировку земли: её очистку от мусора и растительности. С помощью геодезических инструментов в натуру выносятся оси основания, точность которых проверяется путём сравнения длин диагоналей. Затем наносятся габаритные оси, обозначающие конфигурацию здания. Обычно их привязывают к самому длинному объекту на участке: забору, стене другой постройки, либо уличной красной линии.

Закрепление осей осуществляется с помощью обноски – так именуют два деревянных колышка, соединённый поперечиной, к которой крепится разметочный шнур. Обноски устанавливают попарно, на некотором расстоянии от контуров будущего фундамента. Его углы будут располагаться там, где пересекаются шнуры перпендикулярно установленных обносок.

Примечание: Обноска сначала выполняется на поверхности грунта при разбивке контуров котлована, а затем уже эти отметки переносятся на дно выемки.

Копка и доработка котлована

Если на участке имеются эксплуатируемые инженерные коммуникации, начинать работу по устройству котлована приходится с их переноса. Затем грунт в пятне застройки разрыхляют, при высокой влажности выполняются работы по осушению и дренажу. Небольшой котлован можно вырыть и вручную, этот способ чаще всего и применяется на уже застроенных участках, не имеющих путей подъезда.

В остальных случаях разработка котлована выполняется механизированно, с применением экскаваторов или ковшовых погрузчиков. Применение техники позволяет уменьшить трудоёмкость работ и сильно сократить сроки выполнения работ нулевого цикла.

По завершению копки следует принять меры по укреплению стенок котлована, что особо актуально, если он глубокий и предназначен для дома с подвалом.

Укреплять стенки можно такими способами:

- Инъецированием. Применяется для пористых грунтов с высокой фильтрационной способностью. В этом случае, в откосы котлована устанавливают паркеры, через которые нагнетается жидкий цементный раствор или разогретый битум.

- Силикатизацией. Применяется для укрепления лёссов или песчаных грунтов путём нагнетания в них химического раствора с последующим термическим закреплением.

- С использованием эффекта электроосмоса. Применяется на глинах с повышенной влажностью. В результате проникновения через неё тока, она теряет влагу, уплотняется и утрачивает способность к пучению.

- Механические. К этой категории относят сразу несколько способов: устройство грунтовых свай и подушек, вытрамбовка котлована. В первом случае забивают лидер-сваю, а после её извлечения скважину засыпают грунтом, послойно уплотняя. Во втором случае слои пучинистого грунта заменяют слоями непучинистого – этот способ в малоэтажном строительстве используется чаще всего.

На заметку: Вытрамбовка осуществляется на сухих грунтах, не подверженных пучению. Для этого могут использоваться как виброкатки, так и трамбовки, подвешенные на крановой стреле. Данный способ наиболее экономичен, так как не надо завозить насыпной грунт. Однако там, где нет возможности загнать технику, приходится применять способ устройства песчано-щебневых подушек.

Существует и несколько других способов укрепления грунта на дне и стенках котлована, но в частном строительстве их не применяют.

Нюансы устройства насыпных подушек

Если строительство дома осуществляется по проекту, то в нём будет установлена и технология устройства насыпных слоёв. Она определяет не только толщину подсыпки, но и количество слоёв, степень их уплотнения. Всё это зависит от качества и степени влажности грунта на строительной площадке, поэтому так важно произвести его предварительное исследование.

При устройстве поверхностной плавающей плиты, грунт чаще всего вынимают только на толщину подсыпки, плюс половина толщины плиты. Расклад может быть таким: подушка 30 см, подбетонка 5 см, и полплиты 20 см. Таким образом, глубина котлована составляет 55 см. Вторая половина плиты возвышается над планировочной отметкой грунта на 20 см.

Ещё столько же надо прибавить на толщину чистого пола и получится ноль. Разница между нулевой отметкой и отметкой грунта составляет 40 см.

Для замены базового грунта используют кварцевый песок, природный гравий, гранитный щебень. Главным критерием такого выбора является их невысокая сжимаемость при высоком сопротивлении сдвигу, при их укладке удобнее всего обеспечить заданную плотность. Пески применяют средней и крупной фракции, уплотняют послойно, до достижения плотности не менее 1,7г/см³.

Именно для качественного уплотнения и применяют гравий или щебень. Его обычно насыпают поверх песка, при трамбовании крупные гранулы вдавливаются в мелкие, хорошо уплотняя их. Так же отлично уплотняются и природные смеси песка и гравия, поэтому ПГС так же часто используют. В противном случае делают смеси непосредственно на объекте.

Хоть плотность насыпного слоя измеряется в сухом состоянии, сам процесс уплотнения производится при интенсивном увлажнении. Делается это затем, чтобы достичь оптимальной влажности песка, при которой он наиболее эффективно трамбуется. Однако вода не должна застаиваться на дне котлована — поэтому, если там водоупорный глинистый грунт, проливку лучше не выполнять вообще.

Толщина насыпной подушки обычно определяется исходя из близости грунтовых вод. В песке капиллярный подъём воды обычно не превышает 30 см. Именно такая высота насыпного слоя считается оптимальной для дома, но при необходимости она может быть и увеличена.

Источник: full-houses.ru

Технология строительства монолитного плитного фундамента

Плитный фундамент является одним их самых надежных оснований под здание. Технология его строительства не требует наличия сложной грузоподъемной техники, поэтому работы без препятствий могут проводиться самостоятельно. Перед тем, как начать строительство необходимо тщательно изучить вопрос. Далее рассмотрены все слои по отдельности и технология их устройства.

Схема пирога

Пирог плитного фундамента включает не только саму плиту, но и подстилающие слои. О каждом из них отдельно (расположение снизу вверх):

- Геотекстиль укладывается для повышения прочностных характеристик основания. Кроме того он имеет высокие показатели фильтрации. Укладывается для предотвращения перемешивания материала подушки с грунтом. Закладывается в проект не всегда.

- Подушка. Подсыпка выполняется из песка крупной или средней фракции, песчано-гравийной смеси или щебня. Иногда строители из-за невысокой стоимости пытаются убедить заказчика применять в качестве подсыпки шлак, но этот материал не способен обеспечить высокой надежности основания, а из-за содержания некоторых веществ может быть опасен для человека, в том числе иметь повышенный радиоактивный фон. Подушка предусматривается для выполнения таких функций: выравнивание основания, дренаж, создание слоя грунта не подверженного пучению под плитой.

- Бетонная подготовка. У этого элемента фундаментной плиты существует также еще одно название — подбетонка. Заливают слой для обеспечения ровности основания под плиту, повышения ее несущей способности и дополнительной гидроизоляции.

- Следующий слой — гидроизоляция. Ее укладывают для предотвращения проникновения к фундаменту воды из почвы. Даже при устройстве дренажной системы нельзя гарантировать, что плита не подвергнется воздействию влаги, поэтому важно предусмотреть дополнительную защиту от нее. Кроме того, гидроизоляция предотвратит «утекание» бетонного молочка и позволит материалу стать прочным.

- Поверх гидроизоляции в некоторых случаях необходимо устройство теплоизолирующего слоя. Материал укладывается при проектировании теплого подвала или техподполья при заглубленной плите или для утепления пола первого этажа при заливке плиты у поверхности земли.

- Чтобы до момента застывания бетонная смесь не теряла нужную форму, выставляют опалубку. Она может быть съемной или несъемной.

- Армирование. Бетон имеет высокую прочность на сжатие, но в фундаментной плите возникают также изгибающие усилия. Эти силы способны привести к растрескиванию и разлому даже плит большой толщины. Технология строительства монолитной плиты предполагает ее обязательное армирование. Пруты арматуры воспринимают изгибающие моменты, а бетон сжимающие усилия, что обеспечивает конструкции долгий срок службы.

- Последним слоем монолитной плиты является бетон. Он необходим для восприятия нагрузок от здания. Материал, в котором предусмотрены стальные стержни арматуры, называется железобетоном и имеет широкое распространение при строительстве зданий по всему миру. Железобетон представляет собой идеальное сочетание: бетон прочный при вертикальных нагрузках, а арматура при наклонных.

Все эти элементы играют важную роль, устройство фундамента невозможно без большинства из них.

Технология заливки плиты

К основным этапам проведения работ относят:

- подготовительные работы;

- разметка и земляные работы;

- укладка основания под плиту;

- монтаж опалубки и армирование;

- заливка бетонной смеси;

- уход за бетоном и распалубочные работы.

О каждом из них необходимо рассказать по порядку.

Подготовительный этап

Эти работы включают в себя изучение характеристик почвы, расчет толщины бетонного слоя и количества арматуры. Для выполнения геологических изысканий при самостоятельном строительстве достаточно будет визуального изучения почвы. Технология проведения работ имеет два способа: отрывка шурфов и бурение скважин. При устройстве мелкозаглубленного фундамента достаточно шурфов, глубиной на 50 см ниже отметки подошвы фундамента. При выполнении изысканий определяют:

- тип грунта и его несущую способность;

- наличие подземных вод под плитой.

Расчет монолитной плиты выполняют, опираясь на характеристики несущего слоя грунта и общую массу здания. Для индивидуального строительства обычно достаточно толщины 15 см. При высоте фундамента 15 см и менее армирование производят в один ряд. Шаг арматурных стержней и сечение прутов также подбирается с помощью расчетов.

Полноценные вычисления параметров монолитной плиты очень сложны. В городах с числом жителей меньше миллиона может быть всего несколько специалистов, способных грамотно его выполнить. По этой причине при индивидуальном строительстве все размеры часто берут приблизительно (по упрощенным расчетам с перестраховкой). Полноценный расчет выполняют по СП 50-101-2004 «Проектирование и устройство оснований и фундаментов зданий и сооружений».

Вынос размеров на местность и отрывка котлована

Строительные работы начинают с выноса осей (при самостоятельном строительстве контура фундамента). Это делается достаточно просто. Если нарисован план расположения здания, то на нем следует привязать здание к существующей застройке. Технология разметки плиты:

- От этой точки откладывают прямой угол, стороны которого станут наружной поверхностью фундамента (при откладывании угла пользуются способом «Египетского треугольника», со сторонами 3, 4, 5).

- На земле колышком отмечают первый угол монолитной плиты.

- После на сторонах угла отмеряют длины сторон фундамента и находят еще две точки, проделав с которыми те же манипуляции, что и с первой находят оставшуюся четвертую точку монолитной конструкции. Точность контролируется диагоналями, они должны совпадать до 10 мм.

- Обозначив границы, выполняют обноску. Обноска представляет собой вертикальные стойки и прибитой к ним горизонтальной рейкой. Эту конструкцию располагают на расстоянии примерно 50-100 см в каждую сторону от границ фундамента.

- На обноску проецируют стороны плиты и забивают в этих местах гвозди.

- На гвозди натягивают шнур, обозначающий границы монолитной конструкции. Такой способ позволяет не повредить разметку при отрывке котлована.

При подготовке котлована плодородный слой снимается полностью.

Земляные работы предполагают выкапывание достаточно глубокого котлована. При заливке вровень с землей, его глубина должна складываться из следующих значений:

- толщина утеплителя;

- толщина гидроизоляции;

- толщина бетонной подготовки;

- толщина подушки под фундамент.

Сложив все эти значения, получают глубину котлована. Сама плита обычно находится выше уровня грунта или немного заглубляется. Технология строительства здания с подвалом предполагает, что глубина котлована зависит от высоты помещения подвала или технического подполья.

По периметру плитного основания в подсыпку предусматривают укладку дренажных труб. Они должны иметь нормативный уклон. Также при отрывке котлована необходимо предусмотреть места ввода инженерных коммуникаций.

Основание под плиту

Основанием служит пирог из нескольких слоев, технология укладки которых заключается в следующем:

Первым этапом работ станет укрытие дна котлована геотекстилем, если это предусмотрено проектом. Помимо увеличения прочностных характеристик грунта, материал не даст расползтись сыпучему слою. Геотекстиль следует укладывать так, чтобы он выходил за края будущей плиты минимум на 1 метр.

Укладка подушки из сыпучего материала. Как уже говорилось ранее, для этого применяют песок, гравий или щебень. Самым распространенным вариантом является песчаная подушка или комбинация 20 см песка + 20 см щебня . Нельзя применять мелкую или пылеватую фракцию — такой песок через некоторое время даст сильную усадку, и по фундаменту пойдут трещины.

Толщина подложки принимается в пределах 30-50 см. Иногда характеристики грунта вынуждают укладывать большее количество песка. Важно помнить, что устройство песчаной подушки предусматривает обязательное послойное уплотнение. Уплотнять песок лучше всего вибрироплитой слоями не более 20 см.

Песчаная подушка укладывается на геотекстиль, обязательно уплотняется.

Поверх песка укладывается щебенчатая подушка, так же уплотняется.

Далее выполняют подбетонку. Для производства работ используют «тощий» бетон (бетон низкого класса, например B7,5 или B12,5). Толщину подготовки обычно принимают 50-70 мм. Заливку смеси выполняют вручную ведрами или с применением бетононасоса. Набор прочности бетонной подготовкой зависит от погодных условий.

В среднем к следующему этапу работ можно приступать спустя 2 недели. Окончательное застывание потребует 4 недели (при температуре выше 25 С°). В это время производят уход за бетоном (далее об этом рассказано подробнее). Бетонное основание делают на 10 см шире плиты в каждую сторону.

Подбетонка служит защитой от повреждений для гидроизоляции.

На застывшую бетонную поверхность раскладываю гидроизоляцию. В качестве гидроизоляционного материала чаще всего применяют обычный плотный полиэтилен. Но лучше использовать более дорогие материалы. Гидроизоляция фундаментной плиты может быть также проникающей (пенетрирующие составы).

Лучше использовать рулонную гидроизоляцию, все стыки тщательно проклеиваются.

Последним слоем в основании под устройство плиты становится утеплитель. В конструкции нельзя применять пенопласт или минеральную вату, поскольку эти материалы не обладают достаточной прочностью, а минеральная вата еще и скапливает влагу. Лучше всего остановиться на применении экструдированного пенополистирола. Толщина слоя зависит от климатического района.

В среднем она составляет 100 мм. Утеплитель закладывается в проект плиты не всегда.

Армирование

Для индивидуального строительства можно руководствоваться минимальными значениями, принимаемыми по пособию «Армирование элементов монолитных железобетонных зданий».Требования для монолитной плиты представлены в приложении 1, раздел 1. Общая площадь сечения рабочей арматуры в одном направлении принимается не менее 0,3% от общего сечения фундамента. Минимальный диаметр стержней назначается 10 мм при стороне плиты менее 3 м и 12 мм при большей длине стороны. Диметр вертикальных стержней должен составлять не менее 6 мм. Максимальный размер рабочего армирования 40 мм, на практике чаще используют 12, 14 и 16 мм. Размер ячейки принимают от 10 см.

Арматура под несущими стенами укладывается чаще, торцы плиты армируются П-образными хомутами.

Рекомендуем прочитать более подробную информацию: Армирование монолитной плиты фундамента.

Опалубка и заливка бетона

Опалубка для монолита может быть двух видов:

Самый распространенный тип съемной опалубки — деревянная. В группе несъемной лидирует пенопласт. Эти материалы позволяют существенно снизить цену на устройство монолита. Щиты из дерева изготавливают самостоятельно, предусматривая подпорки с наружной стороны. Пенополистирол изготавливается в виде уже готовой к использованию опалубки, остается лишь собрать ее, как конструктор.

Уплотнение бетона вибратором обязательно.

Заливку смеси выполняют непрерывно, сброс бетона с высоты более 0,5 метра не желателен. Разгонять бетон более чем на 2 метра от места сброса нельзя, поэтому при заливке плиты чаще используют бетононасос. К тому же использование бетононасоса в некоторой степени позволяет контролировать качество бетона, т.к. через него нельзя подать низкокачественную смесь.

После заливки выполняют уплотнение вибрированием или штыкованием.

Уход за бетоном и распалубка

Уход за бетоном заключается в следующих мероприятиях:

- накрывание залитой поверхности мешковиной, опилками, песком или полиэтиленом для предотвращения испарения жидкости;

- частое обильное увлажнение бетонной конструкции.

Выполнять обрызгивание бетона необходимо каждые два часа при ветреной или солнечной погоде и каждые три часа при пасмурной. В ночное время суток увлажнение производят не менее 2-3 раз. Такие мероприятия в среднем нужно проводить в течение одной недели. Это предотвратит появление на поверхности трещин, возникающих в процессе высыхание бетона.

Опалубку можно снимать в среднем через 10-14 дней. Этот период также зависит от погодных условий (среднесуточной температуры наружного воздуха). Снимать опалубку по истечении 10-14 дней следует только в случае необходимости. Если есть возможность дождаться полного отвердевания бетона (4 недели), лучше это сделать. Опалубку из пенополистирола снимать нет необходимости.

На этом устройство плитного фундамента завершено.

При соблюдении всех требований и рекомендаций, фундамент получится прочным, и здание простоит на нем долгие годы.

Источник: gidfundament.ru