Обдуманные выбор газобетонных блоков — это качественное строение, экономия времени на возведение и экономия на стройматериалах (блоки, клей и т.д.).

Тип газоблока

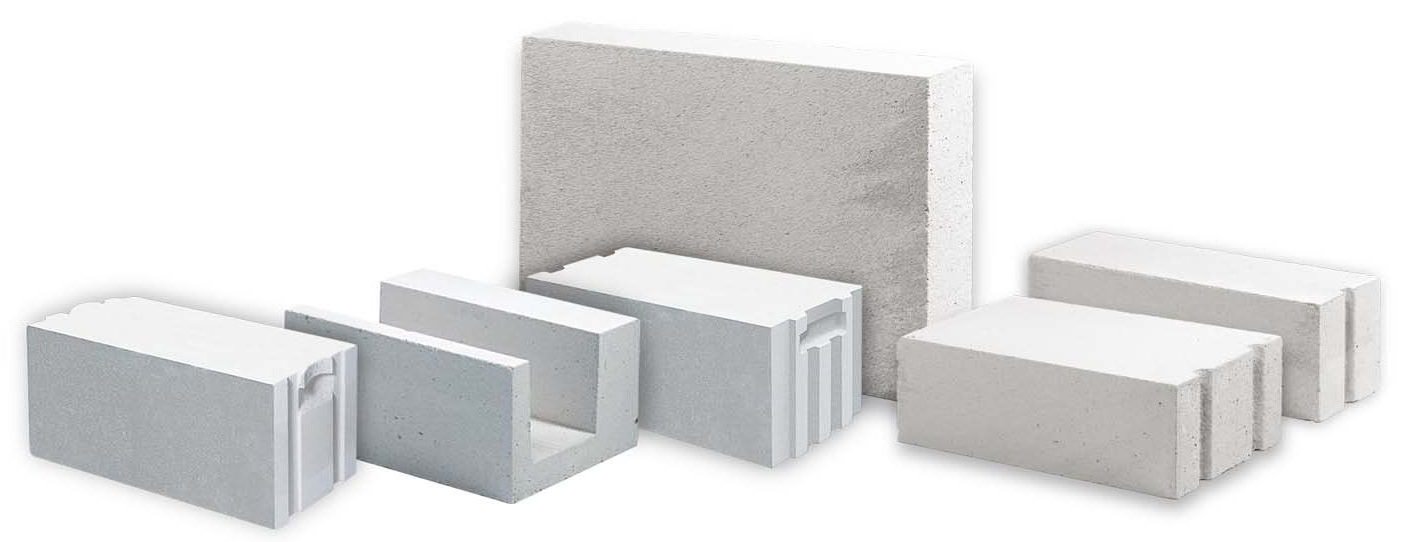

Существует три основных типа блоков: стеновой, перегородочный, U-блок. Стеновой газоблок используется для возведения несущих стен, а перегородочный для выкладки стен без нагрузок или межкомнатных перегородок. U-блок используется при монтаже монолитных поясов жёсткости несъёмной опалубки, а также в качестве перемычек над оконными и дверными проёмами.

Отличить их можно визуально:

- стеновые по ширине от 200 мм;

- перегородочные — до 200 мм;

- U-блок имеет геометрию вида буквы U.

Плотность материала

Чем выше плотность материала газоблока, тем выше прочность и показатель теплопроводности. Соответственно для блоков с высокой плотностью, например, D600, необходимо предусмотреть дополнительную теплоизоляцию. Газоблок с плотностью D500 — это оптимальное сочетание прочности и теплопроводности, поэтому блоки с такой плотностью являются самыми популярными.

Полное сравнение газобетонных блоков. Как выбрать газобетон для строительства дома

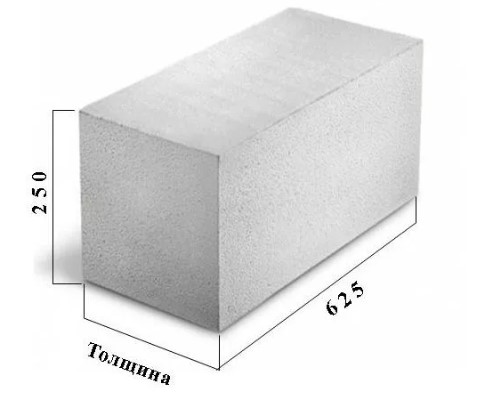

Размеры блока

Размеры блоков большинства производителей одинаковые 625*300 мм. При расчете количества газоблока учитывайте то, что он легко пилится. Правильный расчет позволит значительно снизить отходы блока и соответственно сэкономить на стоимости материала.

Производитель

Есть мнение, что для производства газоблока используется одно и тоже оборудование, поэтому качество примерно одинаковое у всех, а цена зависит только от «стоимости» самого бренда. Но это не так, потому что на качество конечного продукта влияет технология, сырье, настройка оборудования и т.д. Единственное с чем можно согласится — есть влияние «стоимости» бренда на конечную цену блока.

Сорт блока по ГОСТу

В стандарте закреплено понятие первый и второй сорт. Основное отличие между сортами газоблока, это количество допустимых сколов на поверхности: первый — не более 5%, второй — 10%. Сорт блока повлияет только на расход отделочного материала и время выполнения работ.

Например, для кладки насухо отклонение по высоте, длине и толщине должно быть не более 1,5 мм, отклонение от формы не более 2 мм, отбитость углов и ребер не глубже 5 мм. Для кладки на клей отклонение в размерах не должно превышать 2 мм, в форме – 3 мм, глубина сколов не более 5 мм. Для раствора (не рекомендуется) эти показатели равняются 3, 2 и 10 мм соответственно.

Удобство работы с газоблоком

Некоторые производители используют систему паз-гребень и ручки захвата. Во-первых, это упрощает процесс укладки газоблока, во-вторых, при дополнительной промазки клеем, полностью устраняются мостики холода.

Какой БЛОК выбрать? СРАВНЕНИЕ. Керамзитобетон, Газосиликат или Керамический?? Цена/качество.

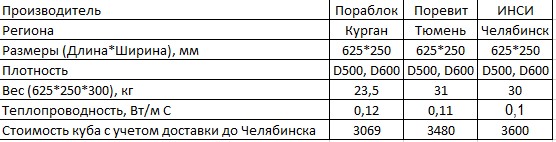

Сравнение 3-х производителей нашего региона

Итого

При выборе газоблока для будущего строения стоит учитывать многие факторы и характеристики данного стенового материала. Правильный выбор и расчет позволят не только сэкономить на этапе строительства (стоимость блока, доставка, стоимость услуг строительной бригады), но и экономить на всем протяжении эксплуатации здания.

Источник: partner-stroi.ru

Автоматизированные линии для производства газобетонных блоков

Газобетон – строительный материал, применяемый при возведении стен зданий и сооружений. Имеет пористую структуру, легкую массу, высокие теплоизоляционные свойства. Газобетонная плита весом 30 кг приравнивается к 30 кг кирпича, при этом имеет улучшенные эксплуатационные характеристики и более проста в монтаже.

Строительные компании, находящиеся удаленно от больших городов, могут самостоятельно производить газобетон – линии производства компактны и просты в управлении. Ведь стоимость транспортировки готовых изделий и торговая наценка могут стать существенной статьей расходов. Производство газобетона может стать отличным решением для начала собственного бизнеса. При умело поставленной маркетинговой деятельности, обеспечивающей регулярный сбыт продукции, затраты могут окупиться уже через три-четыре месяца.

Исходные материалы условия для изготовления газобетонных блоков

Схема линии производства газобетона

Сырьевая база, для производства газобетона проста, в ее состав входит:

- цемент;

- песок;

- известь;

- вода;

- суспензия алюминиевой пудры.

Цемент должен быть марки не ниже 400, песок лучше использовать речной, воду – обычную водопроводную или скважинную, но пропущенную через фильтр.

Таблица цен и расход материалов на 1м³ газобетона

| Сырье | Расход на 1м³ газобетона | Стоимость, рублей |

| Цемент | 250 кг. | 1000 |

| Вода | 300 л. | 10 |

| Песок | 350 кг. | 180 |

| Алюминиевая пудра | 0,7 кг | 150 |

Цемент для производства газобетона

Для организации процесса производства необходимо позаботиться о помещении, где будет размещена линия для производства газобетонных блоков. Оно должно быть просторным, для размещения мини-линии понадобится не менее 70 м²., хорошо проветриваемым, сухим, иметь подведенную воду и электричество, в зимнее врем отапливаться. В некоторых случаях производство газобетона возможно и на открытом воздухе, но в таком случае необходим склад сырья и готовой продукции, поскольку эти материалы подвержены порчи при неблагоприятных погодных условиях. В зависимости от объемов, производство нуждается в человеческих ресурсах, это должны быть минимум два работника на смену.

Производственное оборудование для изготовления газобетона

Необходимые агрегаты для производства газобетонных блоков можно приобретать отдельно и самостоятельно собирать в единую линию. При этом лучше закупать все у одного производителя, во избежание различного рода не состыковок.

Блок-дозатор для компонентов газобетона

Для самостоятельной сборки мини-линии по производству газобетона понадобятся следующие составляющие:

- блок-дозатор для сыпучего сырья;

- электронный дозатор для воды;

- смеситель;

- формы для отливания блоков;

- механизм для обрезки.

Стоимость оборудования составит 150 тысяч рублей. При изготовлении автоклавного газобетона понадобится дополнительная камера, где готовые блоки будут насыщаться водяным паром под высоким давлением. В таком случае лучше купить готовую линию по производству автоклавного газобетона, цена на нее будет немного больше, но при этом затрачивается меньше сил и времени на побор компонентов и их сборку. К тому же многие производители предлагают собственную доставку, сборку и консультацию по эксплуатации. Цена готовых линий зависит от производительности, комплектации, имиджа производителя.

Таблица сравнения цен на линии разных производителей

| Производитель | Выработка, м³/сут. | Обслуживание, чел. | Цена, рублей |

| ИННТЕХ | 10 | 4 | 371500 |

| Газобетон-Мастер | 9 | 2 | 375500 |

| МЕТЕМ | 12 | 4 | 463600 |

| Строй-газобетон | 12 | 4 | 420000 |

| ИННТЕХ 25+ | 25 | 6 | 1231170 |

| ИННТЕХ Профи | 75 | 6 | 2096770 |

Виды линий по производству блоков автоклавного твердения

Автоклавная обработка блоков

Для изготовления блоков газобетона могут использоваться как стационарные установки, так и мобильные. Стационарная линия для производства газобетонных блоков автоклавного твердения способна производить до 60 м², их особенностью является наличие неподвижных форм для разлива смеси и передвижной смеситель для сырья.

Смеситель передвигается по рельсам вдоль форм, постепенно наполняя каждую. Такие агрегаты продаются в полной комплектации, имеют автоматизированную систему дозирования сыпучих материалов. Наличие дозаторов позволяет максимально точно придерживаться пропорции изготовления газобетона, на выходе получается материал высокого качества. Цена такой линии производства газобетона стартует с 400 тысяч рублей.

Бункер для автоклавного твердения

К стационарным агрегатам относится конвейер для изготовления автоклавного газобетона. Эта установка способна производить до 150 м² готовой продукции в сутки. Для конвейерной линии требуется большое помещение, минимум 600 м² и вдвое больше обслуживающего персонала. Эта установка используется крупными строительными компаниями. Стоимость более 3 миллионов рублей.

Мини-линии производства газобетонных блоков являются уменьшенными аналогами стационарных агрегатов. Это мобильные установки, которые не требуют больших площадей для размещения, большого количества обслуживающего персонала, но и производительность их значительно ниже.

Такие линии используют строительные компании для собственных нужд, в случае, когда большой строительный объект находится удаленно от города. Также это отличный вариант для начала собственного бизнеса. Сравнительно небольшие капитальные вложения будут приносить прибыль уже в первые месяцы эксплуатации. Купить такую линию по производству газобетона можно за 370 тысяч, а если собирать по частям самостоятельно можно сэкономить почти половину ее стоимости.

Технология производства газобетонных блоков

Технология производства газобетонных блоков

Производственный процесс довольно простой. Его суть сводится к обеспечению хорошего смешения всех ингредиентов и насыщению состава газом. С помощью дозатора, если нет автоматического, все ингредиенты взвешиваются вручную, сухая смесь поступает в смесительный блок. Куда вводится нагретая до 40-60 С вода и суспензия алюминиевой пудры.

Последняя, вступая в контакт с водой и известью, начинает процесс газообразования. После десятиминутного перемешивания смесь готова к разливанию в формы. Если автоматизированная линия стационарная или конвейер, смесительный блок, передвигаясь по рельсам, наполняет формы, если мобильная версия, ёмкость на колесах необходимо перемещать вручную.

Формирование газобетонных блоков

После выгрузки готовой смеси в формы ей необходимо дать время настояться, процесс газообразования еще не завершён и ее объемы могут увеличиваться. Процесс выдержки газобетонной смеси занимает 2-4 часа. В результате чего получается «шапка», которую потом необходимо срезать. Затем блоки нужно оставить в формах для окончательного затвердевания, это может занять 8-16 часов.

Линия производства автоклавного газобетона оснащена дополнительной камерой, в которой уже готовые блоки подвергаются паровой обработке. Температура в камере 190С, давление 12 кг/см². Готовый продукт обладает прочностью, дает минимальную усадку при эксплуатации. Для сравнения: обычный газобетон имеет показатель естественной усадки 3-5 мм/м, а у автоклавного 0,3-0,5 мм/м, прочность обычного 10-12 кгс/м², автоклавного – 30-40 кгс/м².

Следующим процессом является извлечение блоков и размещение их на деревянных поддонах. Таким образом они будут сушиться в течение двух суток. Полностью технологический процесс будет завершен через 3-4 недели. Это необходимо для окончательного «созревания» материала, все время газобетон может находиться на складе готовой продукции. По окончании четвертой недели материал готов к использованию или реализации.

Окупаемость производства газобетонных блоков

Цена линии по производству газобетонных блоков не маленькая, как отмечалось выше она стартует со 150 тысяч рублей.

После распила газоблоки могут быть любой формы

Но, при правильно поставленном сбыте готовой продукции может начать приносить доход уже на четвертом месяце эксплуатации. Себестоимость расходных материалов составляет 1800 рублей на 1м³ (сюда входит и заработная плата рабочих – 200 рублей, стоимость материала – 1400 рублей, электроэнергия, расходы по содержанию помещения и прочие административные издержки – 200 рублей). Средняя розничная стоимость 1 м³ газобетона – 2500 рублей. если производить минимальное количество блоков в сутки – 10 м³, работать пять дней в неделю, то в месяц будет произведено 200м³ готового материала. При полной реализации выручка составит 500 тысяч рублей (за вычетом сырья остается 140 тысяч прибыли), таким образом, стоимость оборудования можно окупить за четыре месяца.

Источник: promtu.ru