Грохоты устройство и работа. Разделение на фракции перерабатываемого каменного сырья в процессе его переработки, является составной частью технологического процесса получения каменного щебня, применяемого при получении бетона. Для этой цели используется процесс разделения и сортировки обрабатываемого продукта, с помощью устройств, называемых грохотами.

Процесс грохочения производится на поверхностях, которые называются колосниковыми решётками и ситами. Исходный материал, в процессе грохочения, разделяется на куски с размерами большими, чем размер отверстий на поверхности и которые остаются на ней, они называются надрешётным продуктом и на куски, прошедшие через отверстия и выпавшие вниз, под действием силы тяжести, они называются подрешётным продуктом.

Различают четыре стадии грохочения:

- предварительное—для отделения негабаритов;

- промежуточное—для отделения кусков, не требующих дробления в конце процесса;

- контрольное— для контроля размеров делового камня, после последней стадии измельчения.

- окончательное—для сортировки готовой продукции по размерам, на товарные фракции.

Классификация грохотов (рис.1)

Сортировочный комплекс ДРОБсервис на базе грохота и конвейеров

По производительности и размерам различают грохоты лёгкие, средние и тяжёлые, а конструктивно –гирационные (ГГС), инерционные среднего типа (ГИС) и тяжёлого типа ( ГИТ), самобалансные (ГСС), с электромагнитным вибратором, барабанные и валковые.

Гирационные грохоты ГГС (рис.2)

Отличаются одним положительным свойством— независимостью амплитуды колебаний от массы материала, поступающего в короб грохота, однако, это качество не компенсируется сложностью конструкции поэтому эти грохоты не получили широкого применения и снимаются с производства.

Инерционный грохот ГИС (рис.3)

Применяются: для промежуточного, контрольного и окончательного грохочения. Конструктивно, грохот содержит: короб 1,сваренный из листового прокат труб и опирается на фундамент через пружины 4. В коробе, одно над другим, установлены сита 5 и 6. Вращающиеся дебалансы 3, установленные на валу вибратора 2, при вращении, заставляют короб совершать колебания, с частотой, соответствующей оборотам электродвигателя 8.

Вал вибратора, опирается на роликоподшипники, установленные в корпусе вибратора, который, в свою очередь, прикреплён к коробу и получает вращающий момент от электродвигателя, через клиноремённую передачу 7.

Материал, поступающий на верхнее сито, в верхней точке короба, начинает перемещаться в сторону разгрузки и, одновременно, отдельные куски выпадают в отверстия верхнего и нижнего сит, происходит процесс разделения. Сита крепятся к коробу, через деревянные проставки и натягиваются для работы.

Грохоты Metso серии ES

Инерционные грохоты обладают положительным свойством защиты от перегрузок—при не штатном увеличении массы материала, поступающего в короб, амплитуда колебаний уменьшается, подшипники вибратора не перегружаются и их долговечность сохраняется.

Инерционный грохот ГИТ (рис.4)

Содержит: короб 1, футерованный износостойким стальным листом, два ряда колосниковых решёток 2—верхний и нижний, опорные кронштейны, установленные, через пакеты винтовых пружин 3, на кронштейнах рамы. Опорные устройства позволяют устанавливать решётки короба под разным углом к горизонтали.

Этот грохот предназначен для разделения кусков горной массы перед первым этапом дробления.

Самобалансный грохот ГСС.( рис.5)

Эти грохоты предназначены для разделения кусков нерудных материалов, уже прошедших процесс грохочения на предыдущих этапах, на товарные фракции для отправки потребителю.

Грохот включает в себя: вибратор 1, короб 2, упругие опоры 3, опорную раму 4.

Вибратор представляет собой генератор направленных колебаний, возбуждаемых двумя дебалансными валами, которые установлены в корпусе вибратора и опираются на роликовые подшипники высокого качества.

У первого, верхнего де баланса имеется консольный вал, выступающий из корпуса, на котором закреплён шкив клиноремённой передачи, получающий вращающий момент от электродвигателя, установленного отдельно от короба грохота. Второй, нижний, дебаланс приводится от первого, с помощью зубчатого зацепления, с передаточным отношением равным 1, что обеспечивает синхронность вращения валов. Корпус вибратора закрепляется на коробе грохота в верхней задней его части.

Процесс создания вибраций основан на создании вибратором направленных колебаний, обеспечивающих перемещение материала по поверхности сит, что позволяет расположить плоскости сит грохота горизонтально и что существенно уменьшает габариты всего агрегата.

Грохот с электромагнитным вибратором.

Этот грохот содержит: электромагнитный вибратор, короб, сито, опоры короба.

Возбудителем колебаний для процесса грохочения является электромагнитный вибратор (рис.6), который содержит: тягу 1, якорь 2, электромагнит 3, маховик регулятора 4, пружину 5, сито 6.

При подаче тока в катушку якоря, происходит втягивание его и связанную с ним тягу, через планки соединённую с ситом, внутрь катушки, что даёт резкое перемещение сита вверх. В конце хода якоря установлены упоры, которые вызывают резкий толчок, подача тока в катушку прерывается, и пружина резко отталкивает якорь вниз, после чего цикл повторяется, создавая колебания сита.

С помощью регулятора можно изменять величину зазора между якорем и упорами, меняя, тем самым амплитуду колебаний сита. Отсутствие вращающихся узлов и сообщение колебаний только ситу, является преимуществом этих грохотов.

Этот грохот применяется для разделения мелкокусковых материалов, при выделении товарного делового камня.

Барабанный грохот

Грохоты бывают цилиндрическими и коническими. Рабочими поверхностями в них являются цилиндрическая или коническая поверхность, образованная несколькими рядами сеток или перфорированными листами, с размером отверстий, необходимыми для получения разделяемого материала.

Ось вращения цилиндрического барабанного грохота наклонена к горизонтали на угол до 70, а конического, расположена горизонтально. Привод барабанного грохота содержит: электродвигатель, редуктор и открытую зубчатую передачу.

Эти грохоты имеют низкую производительность и не высокую эффективность грохочения поэтому они не находят сегодня широкого применения.

Валковые грохоты

Валковые грохоты содержат ряд валков, размещённых параллельно друг другу, установленных на раме, имеющей наклон в сторону разгрузки материала. Фигурные диски, закреплённые на валках, образуют просеивающую поверхность и вращаются все с одинаковой скоростью. При установке круглых дисков, их скорость должна увеличиваться по мере приближения к разгрузочному участку грохота.

Эти грохоты имеет большую массу, они сложны по конструкции, расход электроэнергии у них значительно выше, чем у остальных поэтому на сегодняшний день, они всё реже эксплуатируются и снимаются с производства.

Грохоты различных конструкций применяются в технологических линиях для производства каменного щебня и обеспечивают разделение по крупности обрабатываемого материала, для связи и более экономичного использования дробильных агрегатов.

Наиболее распространены в мире марки грохотов, выпускаемые фирмами

HITACHI, TEREX, LIMING, SANDVIK, ATLAS COPCO, POWERSCREEN, FABO, TELEX-FINLAY, MEKA.

Источник: spec-machine.ru

Грохот это в строительстве

В сегодняшней статье поговорим о грохоте для сортировки сыпучих строительных материалов, ведь без него не обходится практически ни один строительно-демонтажный проект.

Основное назначение и внешний вид оборудования

Грохот является вибрационной машиной и входит в категорию сортировочного оборудования. Добытый/ переработанный материал, для удобства и последующей работы с ним, необходимо разделить по размеру. Заниматься этим вручную неэффективно и долго. Здесь в дело вступает обозначенное оборудование. Потому что основная функция грохота – деление сыпучих материалов на фракции.

В зависимости от конкретного типа грохота, его широко применяют в строительной, пищевой, горной промышленности.

В общем виде грохот представляет собой короб с наклонными или горизонтальными ситами с ячейками определенного размера. Частицы, проходящие через грохот, не могут просеяться через ячейку меньшего, чем они объема. В результате они остаются на просеивающей поверхности. Таким образом формируется однородный материал.

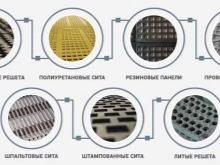

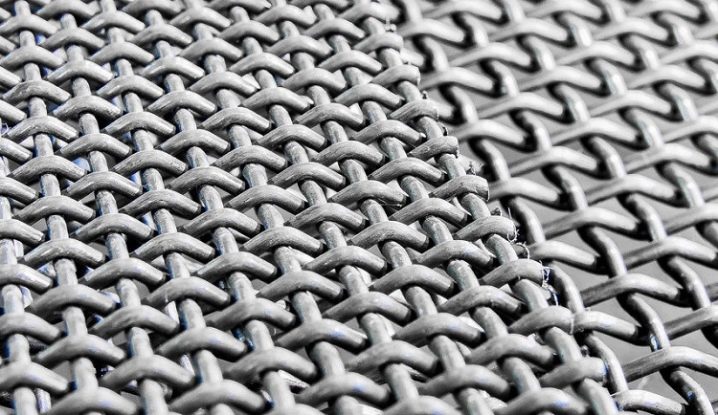

Конструкции сита (просеивающей поверхности) также различаются. Это зависит от вида работ и технологического назначения грохота. Есть, например, проволочные сита с различным типом плетения и размером ячейки. Различаются и сами просеивающие панели – армированные для крупных и жестких фракций и эластичные для мягких материалов.

Грохот справляется с работой любого объема. По факту оборудование представляет собой большое «сито», используемое в промышленных масштабах. Именно работа такого «сита», путем деления материала на фракции и его обработки, позволяет приводить строительные отходы к необходимому размеру и виду.

Виды грохотов

Есть два наиболее распространенных вида грохотов по типу исполнения. Это стационарные и мобильные грохоты.

Стационарные грохоты обладают внушительными габаритами. Они более устойчивы, но менее подвижны в сравнении с мобильными. Для того чтобы запустить стационарный грохот в работу, необходимо «подготовить почву», а именно, заложить фундамент. Только тогда разрешается производить работы со стационарным грохотом. Они менее современные, но более дешевые в сравнении с мобильными.

Мобильный грохот обладает маневренностью и не нуждается в закладке фундамента. Вместе с одним единственным оператором мобильный грохот прибывает на площадку и может с легкостью перемещаться по ней. За счет этого грохот мобильного типа участвует в различных производственных цепочках и является одним из самых востребованных видов оборудования на демонтажно-строительной площадке.

Мобильные грохоты, в свою очередь, делятся на вибрационные, барабанные и качающиеся. В барабанных грохотах рабочая поверхность вращается вокруг одной оси. Вибрационные оснащены вибратором, он создает колебания, передающиеся сначала коробу, а затем на сито. У качающегося грохота есть несколько сит, заключенных в короб, за счет чего материал для просеивания перемещается по всей поверхности (под действием инерции или силы тяжести).

Также мобильные грохоты отличаются по виду двигателя. Гусеничные – менее маневренные, но более выносливые и неприхотливые. Преимущество при работе в карьерах. Колесные – более маневренные и легкие.

Есть и еще один способ классификации грохотов – по типу просеиваемого материала. Скальпирующие или первичные грохоты работают с материалом более 100 мм и применяются в предварительном разделении пород по крупности песка. Вторичные – при рассеве пород малой крупности (менее 100 мм). Задействованы после процесса дробления.

Оценка работы

Эффективность грохочения вычисляется путем отношения массы полученной продукции к массе в исходном материале. Что касается производительности грохотов, принято считать, что она зависит от ширины грохота, эффективность же от длины (чем шире/ длиннее, тем эффективнее).

Сейчас на рынке представлено множество производителей и моделей. Для того чтобы выбрать необходимую, следует понимать цели, задачи, масштабность объекта и, конечно же, сам обрабатываемый материал. Надеемся, наши советы помогут вам определиться.

Источник: www.konstruktiv-sd.com

Какими бывают грохоты и как их выбрать?

Грохот представляет собой систему специальных решеток, предназначенных для калибровки сыпучих материалов по величине фракций. Обычно грохочению подвергаются абразивные стройматериалы, полезные ископаемые, некоторые типы растительного сырья, а также твёрдое вторсырьё.

Согласно приблизительным оценкам, каждый год во всем мире через грохочения проходит порядка 2 млрд тонн сыпучего сырья.

Что это такое?

Грохоты являются одной из разновидностей контейнерного оборудования. Они повсеместно востребованы в горнодобывающей сфере. Благодаря простой конструкции, грохот с высокой точностью разделяет сыпучие материалы на несколько фракций — к примеру, песок и щебень. В наши дни грохочение признано самым простым и универсальным решением, позволяющим выполнить сортировку карьерных и горных материалов величиной от 1 до 300 мм.

Разделение сыпучих материалов имеет важное техническое предназначение. К нему прибегают в случае необходимости получить однородное сырье заданного диапазона величин — то есть варианты «не меньше, чем», «не больше, чем» либо «от и до».

В самом простом варианте в результате сортировки получают две фракции — крупную, остающуюся на поверхности, и мелкую, осыпающуюся вниз через отверстия решетки.

Для организации грохочения используют специализированную технику — грохоты. В горнодобывающей отрасли наибольшее распространение получили вибрационные агрегаты с несколькими рассеивающими ситами, размещенными в доступном со стороны разгрузки материала коробе. Отдельные сита размещают друг под другом, начиная от крупного к мелкому.

Вибрация такого устройства обеспечивается за счет пружинного основания. Основной конструкционный элемент грохота — сито. Назначение металлической решётки сводится к разделению частиц в зависимости от их размера. В ходе грохочения самые мелкие фрагменты фракции отсеиваются и спускаются вниз, а более крупные остаются на поверхности решетки.

Основным показателем работы машины является ее производительность. Этот параметр зависит от следующих факторов:

- конструктивные особенности прибора и его форма;

- заданная скорость просеивания;

- толщина сортировочного материала, а также степень его влажности.

Сферы применения

К грохочению, как и многим другим манипуляциям, связанным с сортировкой по фракциям, прибегают для решения ряда важных задач.

- В горнодобывающей сфере — для выделения из большого объёма дробленой породы отдельных фракций заданной величины, которые требуются для выполнения тех или иных технологических манипуляций либо возврата на последующее додрабливание.

- В производстве стройматериалов —для выделения товаров определенной степени крупности. К примеру, для получения мелкой фракции строительного щебня либо абразивов.

- В промышленности — для сортировки материала различной крупности на отдельные потоки с учетом технологических требований и их дальнейшей обработки. К такому методу прибегают в случае обогащения алмазных руд и руд редкоземельных металлов. Техника востребована при глубокой переработке твердых бытовых, а также и промышленных отходов.

- В сельском хозяйстве — для просеивания грунта. Машину используют для сортировки пшеницы, кукурузы, а также комбикормов. Техника востребована для работы с соевыми бобами, рапсом и прочими масличными культурами и табаком.

Современные производители предлагают широкий ассортимент грохотов. Все они отличаются конструкционными особенностями, схемой работы и функциональным предназначением. Каждый из них обладает своими универсальными характеристиками. Выделяют несколько оснований для классификации.

По способу перемещения материала

В зависимости от метода перемещения материалов и параметров движения основного функционального органа, выделяются грохоты несколько типов. Они могут быть следующими

- Неподвижными — к ним относят дуговые, конические и колосниковые.

- Подвижными — включают валковые, цепные, а также с возбуждением вибрации и гирационные модели.

- Вращающимися — грохоты барабанного типа.

- Гидравлическими — перемещение вещества в них осуществляется через водную среду.

Отличительная особенность статичных грохотов – в прочности фиксации сита в одном положении. В частично подвижном оборудовании сортировка выполняется в валковых устройствах. Их рассеивающая поверхность имеет форму дисков, закрепленных на валки, перемещающихся по направлению подачи сырья. Такие грохоты востребованы при обработке и просеивании угля, известняка и прочих неметаллических пород перед отправкой в дробилку.

Устройства подвижного типа имеют плоскую форму. Эти агрегаты производят симметричные продольные колебательные движения. В зависимости от модели, они могут быть наклонными, слабо наклонными или горизонтальными. Грохоты могут быть инерционными и самобалансными.

Первые предусматривают специальные виброприводы, которые передают усилие орбитального типа в вертикальном направлении. Для максимально производительного перемещения сырья короб оборудования крепят под углом 7-15 градусов относительно горизонта.

Самобалансные грохоты укомплектованы парой вибрационных приводов. Они функционируют в противофазе и формируют прямое линейное движение короба. Этот вид грохотов позволяет добиться максимальной эффективности сортировки, им нужно меньше конструкционной высоты.

В то же время такое оборудование потребляет на 15-20% больше электрической энергии.

По форме рабочей поверхности

С учетом геометрии все представленное на рынке оборудование может быть барабанным, плоским или дуговым. Наибольшей производительностью обладают барабанные установки. Конструкционно они представляют собой барабан, зафиксированный под наклоном, его внутренние блоки выполнены из металлической сетки. Подобные агрегаты получили повсеместное распространение для разделения сыпучего сырья на отдельные классы.

Цилиндр запускается через запуск движка. Фракции загружаются по специальной воронке. После этого часть продукции оказывается в бункере, часть падает в отверстия и отправляется на последующую переработку.

По расположению просеивающей поверхности

По месторасположению сита все грохоты делятся на наклонные и горизонтальные. Выделяют множество видов просеивающих поверхностей разной формы. Наибольшее распространение получили решетки с прямоугольными и квадратными ячейками, реже используются круглые. Сита относят к категории быстроизнашиваемых расходников, потому их производят из материалов повышенной стойкости — стали и особых разновидностей пенополиуретана.

По величине сортируемых фракций грохоты можно разделить на устройства для сверхтонкой, тонкой, мелкой, а также крупной сортировки:

- для выделения самой крупной фракции применяют колосниковые сита с размером ячейки порядка 100-300 мм;

- для средней — перфорированные поверхности 25-60 мм;

- для мелкой — предлагаются модели сита с перфорацией 6-25 мм;

- для тонкого — техника комплектуется ситом с отверстиями 0,5-25 мм.

Особо тонкая калибровка востребована в сфере изготовления абразивов, шлифпорошков и при гранулометрическом анализе. Такие машины комплектуются ситами величиной до 0,05 мм. С целью повышения производительности грохочения руд, включающих мелкозернистые и глинистые примеси, зачастую прибегают к мокрому грохочению. В этом случае на решетку подается вода. При подобном подходе возникает необходимость в последующем обезвоживании материала.

Отдельную группу составляют высокочастотные установки, в которых частицы разделяются за счет воздушного потока. Аналогичную технику часто использовали на селе, просеивая кукурузу, пшеницу и семечки на ветру. В этом случае шелуха уносится воздушными массами, а зерна попадают в короб. Установки, работающие на данном принципе, бывают центробежными и гравитационными.

Замусоренные воздушные потоки подлежат очистке при помощи системы фильтров и циклонов.

Популярные производители

На рынке предлагается оборудование самых разных компаний, к наиболее востребованным относят:

- HITACHI;

- TEREX;

- LIMING;

- SANDVIK;

- ATLAS COPCO;

- POWERSCREEN;

- FABO;

- TEREX-FINLAY;

- MEKA.

Наибольшим спросом во всем мире пользуется техника европейских предприятий. Так, в Швеции изготовлением грохотов занимается концерн Sandvik, признанный лидером на рынке оборудования для горнодобывающей и строительной отрасли. Мобильные грохоты этого бренда отличает повышенная производительность, надежность и качество.

На территории Великобритании грохоты выпускают на производственных мощностях Extec. Все агрегаты они производят с учетом инновационных разработок на самом передовом оборудовании. Еще одна британская компания Powerscreen занимается изготовлением надежной техники с 1966 г. На территории нашей страны наибольшее хождение получила техника марки Terex.

Советы по выбору

Выбор грохота только на первый взгляд кажется простым, на самом деле он имеет много тонкостей и нюансов. Для приобретения оптимальной модели нужно определиться со следующими базовыми факторами:

- технологические задачи грохочения — подготовительное, вспомогательное, самостоятельное, обезвоживающее;

- производительность работы оборудования;

- площадь сита — определяться с учетом заданной производительности и результативности сортировки;

- размер просеивающего сырья;

- влажность обрабатываемого материала;

- вид сортировки — сухая или мокрая;

- количество ярусов — в зависимости от поставленных задач по проведению просеивания;

- параметры колебаний — круговые, эллиптические, линейные;

- частота и амплитуда колебаний грохота;

- вариант размещения оборудования — подвесное, опорное, мобильное.

Важную роль играет форма ячеек решетки. Их выбор зависит от типа сортируемого материала. Если его частицы отличаются правильной формой — оптимальным решением станут круглые отверстия. Во всех остальных ситуациях используют продолговатые либо четырёхугольные.

Эффективность обработки материалов зависит от структуры просеивающей поверхности.

Источник: stroy-podskazka.ru