УКРЕПЛЕННЫЙ ИЗВЕСТЬЮ ГРУНТ / ГРУНТОИЗВЕСТКОВАЯ СМЕСЬ / УКРЕПЛЕННЫЙ ГРУНТ / УКРЕПЛЕННЫЕ ГРУНТЫ ДОРОЖНЫХ ОДЕЖД / PRIMER REINFORCED WITH LIME / GROUND-LIME MIX / STRENGTHENED SOIL / REINFORCED SOIL OF ROAD CLOTHES

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Слободчикова Н.А.

Применение извести для укрепления грунтов автомобильных дорог позволяет значительно снизить стоимость строительства, реконструкции и капитального ремонта автомобильных дорог. Известь может примяться в дорожном строительстве для достижения таких целей, как осушение грунтов и укрепление грунтов . В статье рассматриваются физико-химические процессы структурообразования грунтов, укрепленных известью.

Также в статье анализируются методики подбора составов грунтоизвестковых смесей, принятые в Бельгии, Швеции, США и Российской Федерации. В разных странах методики подбора составов грунтовых смесей отличаются. Основные расхождения в методиках подборов составов в основном касаются методик лабораторных испытаний и определения качественных характеристик, связанных с оптимизацией грунтовой смеси. Российские нормативные требования по подбору составов грунтовых смесей очень трудоемкие и требуют совершенствования в области укрепления грунтов известью с учетом опыта других стран.

Известь, её производство и применение, 1961

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Слободчикова Н.А.

SCIENTIFIC BASIS FOR THE SELECTION OF THE COMPOSITION OF SOILS, FORTIFIED WITH LIME

The use of lime to strengthen the soil of highways can significantly reduce the cost of construction, reconstruction and major repairs of highways. Lime can be crushed in road construction to achieve such goals as drainage of soils and strengthening of soils. The article deals with the physicochemical processes of the formation of soils reinforced by the news. Also in the article methods of selection of compositions of soil-limy mixtures, adopted in Belgium, Sweden, the USA and the Russian Federation are analyzed. In different countries, the methods for selecting the compositions of ground mixtures are different.

The main discrepancies in the methods of selection of compositions are mainly concerned with the methods of laboratory tests and determination of the qualitative characteristics associated with the optimization of the soil mixture. Russian regulatory requirements for the selection of mixtures of soil mixtures are very labor-intensive and require improvement in the field of strengthening soils with lime, taking into account the experience of other countries.

Текст научной работы на тему «Научные основы подбора состава грунтов, укрепленных известью»

НАУЧНЫЕ ОСНОВЫ ПОДБОРА СОСТАВА ГРУНТОВ, УКРЕПЛЕННЫХ ИЗВЕСТЬЮ

SCIENTIFIC BASIS FOR THE SELECTION OF THE COMPOSITION OF SOILS, FORTIFIED WITH LIME N.A. Slobodchikova

Аннотация. Применение извести для укрепления грунтов автомобильных дорог позволяет значительно снизить стоимость строительства, реконструкции и капитального ремонта автомобильных дорог. Известь может примяться в дорожном строительстве для достижения таких целей, как осушение грунтов и укрепление грунтов.

Известь в стабилизации грунтов. Мировой опыт применения

В статье рассматриваются физико-химические процессы структурообразования грунтов, укрепленных известью. Также в статье анализируются методики подбора составов грунтоизвестковых смесей, принятые в Бельгии, Швеции, США и Российской Федерации. В разных странах методики подбора составов грунтовых смесей отличаются. Основные расхождения в методиках подборов составов в основном касаются методик лабораторных испытаний и определения качественных характеристик, связанных с оптимизацией грунтовой смеси. Российские нормативные требования по подбору составов грунтовых смесей очень трудоемкие и требуют совершенствования в области укрепления грунтов известью с учетом опыта других стран.

Ключевые слова: грунт, укрепленный известью; грунтоизвестковая смесь; укрепленный грунт; укрепленные грунты дорожных одежд.

Abstract. The use of lime to strengthen the soil of highways can significantly reduce the cost of construction, reconstruction and major repairs of highways. Lime can be crushed in road construction to achieve such goals as drainage of soils and strengthening of soils. The article deals with the physicochemical processes of the formation of soils reinforced by the news. Also in the article methods of selection of compositions of soil-limy mixtures, adopted in Belgium, Sweden, the USA and the Russian Federation are analyzed. In different countries, the methods for selecting the compositions of ground mixtures are different.

The main discrepancies in the methods of selection of compositions are mainly concerned with the methods of laboratory tests and determination of the qualitative characteristics associated with the optimization of the soil mixture. Russian regulatory requirements for the selection of mixtures of soil mixtures are very laborintensive and require improvement in the field of strengthening soils with lime, taking into account the experience of other countries.

Key words: primer reinforced with lime; ground-lime mix; strengthened soil; reinforced soil of road clothes.

Строительство автомобильных дорог связано с большим потреблением высокопрочных каменных материалов, что приводит к значительной стоимости строительства, реконструкции и капитального ремонта автомобильных дорог, т.к. количество месторождений горных пород, пригодных для производства этих материалов,на территории нашей страны ограничено. Использование в конструкциях автомобильных дорог укрепленных грунтов взамен высокопрочных каменных материалов позволяет значительно снизить стоимость строительства, реконструкции и капитального ремонта автомобильных дорог. Одним из наиболее известных способов укрепления грунтов в дорожном строительстве является укрепление известью [1-4].

Опыт применения извести в дорожном строительстве

Известь применяют как в гашеном, так и в негашеном виде. Известь может примяться в дорожном строительстве для достижения таких целей, как:

1. Осушение грунтов;

2. Укрепление грунтов.

Негашеная известь при смешивании с влажным грунтом, забирает до 32% от его собственного веса воды из окружающего грунта с образованием гашеной извести. Выделяемое тепло, при этой реакции будет дополнительно приводить к снижению влажности из-за испарения. Причем реакция с водой происходит даже в том случае, если грунт не содержит значительного количества глинистых частиц. Реакция же с глинистыми частицами вызывает дальнейшее осушение. В результате осушение происходит в течение нескольких часов, что позволяет уплотнить грунт значительно быстрее, чем при естественном испарении.

В Российской Федерации укрепление грунтов известью регламентируется ГОСТ 23558-94 «Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия (с Изменениями N 1, 2)» [5]. Данный документ устанавливает возможность применения извести как самостоятельное вяжущее и в составе комплексных вяжущих в качестве активатора твердения. В тоже время в этом документе отсутствуют сведения о качественных характеристиках грунтов, укрепленных известью, отсутствуют четкие рекомендации по подбору составов грунтоизвестковых смесей. Между тем в Российской Федерации и других странах накоплен большой опыт по известкованию грунтов [1-4, 6-10].

Физико-химические процессы при укреплении грунтов известью [3, 6-9]

Процесс затвердения извести начинается с испарения воды и кристаллизации гидроксида кальция. С течением времени тонкодисперсные частицы гидрата окиси кальция в присутствии воды начинают перекристаллизовываться в более крупные кристаллы. В результате сращивания кристаллов Са(ОН)2 образуется пространственно разветвленный каркас, окружающий и цементирующий песчаные частицы. Также при твердении происходит поглощение углекислоты из воздуха и преобразование в углекислый кальций (происходит процесс карбонизации).

Процесс карбонизации протекает медленно в присутствии влаги при достаточно крупных газопроницаемых порах и распространяется на небольшую глубину в твердеющем материале.

Пленка углекислого кальция, образующаяся в первый период твердения на поверхности извести, кольматирует поры и тем самым затрудняет дальнейшее проникновение углекислоты в более глубокие внутренние слои грунта. Благодаря этому процесс карбонизации сильно тормозится и может даже почти приостановиться.

Цементирующие массу песка в монолит кристаллы Са(ОН)2 и СаСО3 придают ему относительно небольшую прочность. Такой материал недостаточно устойчив к воздействию воды и отрицательных температур.

Известь является воздушным вяжущим. При укреплении глинистых грунтов она вступает в химическое и физико-химическое взаимодействие с тонкодисперсными частицами грунта и приобретает свойства гидравлического вяжущего. Можно выделить две стадии.

1. Модификация. После первоначального смешения ионы Са+ из гашеной извести мигрируют к поверхности глинистых частиц и вытесняют воду и другие ионы (натрия и

водорода). Наличие в супесях и глинах тонкодисперсных частиц алюмосиликатного состава, а также активного кварца в условиях щелочной среды, вызванной гидратом окиси кальция, приводит к образованию гидросиликатов тоберморитового типа различной основности 2CaO•SiO2.Увеличение прочности происходит за счет обмена катионов, при котором катионы натрия и водорода замещены ионами кальция. Даже в грунтах где глина насыщена ионами кальция (карбонатные грунты), добавление извести увеличит Phи следовательно увеличит интенсивность обмена.

Грунт становится рыхлый и зернистый. Уменьшается число пластичности и наблюдается тенденция к набуханию и сжимаемости, развивается процессы флокуляции (образования хлопьев) и агломерации (образование более крупных по размерам «вторичных» частиц или агрегатов). Образования хлопьев и агрегатов происходит в течение нескольких часов.

2. Стабилизация. При добавлении в грунт извести и воды кремнезем и глинозем ^Ю2, Al2O3), образующие глинистый грунт, освобождаются и вступают в реакцию с гидроксидом кальция. При этом pH грунта быстро возрастает (более 10,5), что способствует протеканию реакции. Происходит разрушение глинистых частиц с образованием малоосновных гидросиликатов и гидроалюминатов.

Гидросиликаты (CSH) и гидроалюминаты (САН) представляют собой новые цементирующие вещества, образующиеся в портландцементе. Они образуют скелет, который увеличивает прочность стабилизированного грунта. Из гранулированного хлопьевидного грунт превращается в жесткий относительно непроницаемый слой со значительной несущей способностью. Процесс стабилизации начинается в течение нескольких часов и продолжается в течение многих лет, благодаря чему происходит нарастание прочности. Образованная структура является постоянной, прочной и непроницаемой при этом одновременно прочной и гибкой.

Рисунок 1 — Стабилизация глинистого грунта известью

Введение в глинистый грунт извести повышает его водоустойчивость и повышает его механическую прочность.

Подбор составов грунтоизвестковой смеси

Для определения оптимального количества извести для укрепления грунтов в лабораторных условиях производится подбор состава грунто-известкового соотношения.

В основе всех методик подбора состава грунтоизвестковой смеси лежит ориентировочное значение количества извести табл. 1, которое корректируется путем определения качественных характеристик грунтоизвестковой смеи.

Наименование конструктивного элемента автомобильной дороги Содержание извести в грунтоизвестковой смеси, % от массы грунта

США [8, 10] Швеция [6] США [7]

Слои автомобильных дорог из несвязных грунтов 2-8 — 4 ± 0,5 5 ± 1

Слои автомобильных дорог из связных грунтов 5-8 6-8 для суглинков 8-10 для глин

Земляное полотно 3-6 —

Основание дорожной одежды 2-4 —

В разных странах методики подбора составов грунтовых смесей отличаются. Основные расхождения в методиках подборов составов в основном касаются методик лабораторных испытаний и определения качественных характеристик, связанных с оптимизацией грунтовой смеси. Наиболее широкий опыт применения грунтов, укрепленных известью, имеют такие страны как Франция, Бельгия и США.

Французская и бельгийская методики

Минимальное количество извести определяется исходя из того количества при котором число пластичности грунтоизвестковой смеси существенно не изменится. Качество грунтоизвестковой смеси для устройства слоев оснований определяется параметрами:

• ImmediateBearinglndex (IBI), который представляет собой набор прочности образцов грунта, укрепленного известью, в 90-минутном возрасте, %.

Качество грунтоизвестковой смеси для устройства слоев покрытий кроме параметра IBI также определяется параметрами:

• CBRsp-набор прочности CBR, образцов, уплотненных в соответствии с методом Проктора [11, 12], и подвергнутых насыщению воде в течение 4 сут.;

• Набухание Gv, которое определяется после 168 часов выдерживания в воде при 40 ° C;

• Морозостойкость UCS, которая определяется как прочность на сжатие после требуемого количества циклов замораживания-оттаивания, МПа.

• Водостойкость I, которая определяется как

I = UCS(28+3 2 ° > 0, 8, UCS(60)

где: UCS(28 + 32i) — прочность на сжатие цилиндрических образцов, которые после нормального твердения в возрасте 28 сут. были подвергнуты насыщению водой в течение 32 сут. (при 20 ± 2 °C); UCS (60) — прочность на сжатие цилиндрических образцов нормального твердения в возрасте 60 сут.

Методика, принятая в США

Методика подбора состава грунтоизвестковой смеси включает в себя определение минимального количества извести с помощью теста Eades и Grim [9, 11-12]. Суть этого метода заключается в подборе минимального количества извести, при котором pH грунтоизвестковой смеси будет соответствовать значению 12.40.

В отличие от французской и бельгийской методик данный метод позволят определить необходимое количество извести с изготовлением минимального количества образцов, что существенно упрощает процедуру подбора состава.

Качество грунтоизвестковой смеси оценивается показателями:

• Прочность на сжатие образцов после 7 дней твердения на воздухе при температуре 40 ° С и 24-часового капиллярного замачивания;

Методика, принятая в Российской Федерации

Согласно ГОСТ 23558-94 «Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия (с Изменениями N 1, 2)» качество грунтоизвестковой смеси должно оцениваться по показателям:

• Прочность на сжатие и растяжение при изгибе образцов укрепленного грунта в возрасте 28, 90 и 180 сут. в зависимости от вида вяжущего;

• Морозостойкость — число циклов попеременного замораживания и оттаивания, при которых допускается снижение прочности на сжатие не более чем на 25% от нормируемой прочности в проектном возрасте.

Учитывая изложенное выше, можно сделать выводы:

1. Зарубежные методики оценки качества подобранной грунтоизвестковой смеси позволяют оценить качество этой смеси в более короткие сроки.

2. Методика, принятая в США, позволяет определить минимальное количество извести на основе определения рН и является более предпочтительной т.к. уменьшает трудоемкость работ при подборе состава грунтоизвестковой смеси.

3. Российские нормативные документы не содержат подробных рекомендаций по подбору составов грунтоизвестковой смеси, лабораторные испытания этих составов очень трудоемкие.

Следовательно, российские нормативные документы требуют совершенствования в области укрепления грунтов известью с учетом опыта других стран.

1. Волкова Е.В., Иванов Е.И., Нечаев Д.Н. Учет нестабилизированного состояния грунтов при оценке пространственной устойчивости откосов насыпей автомобильных дорог // Известия вузов. Инвестиции. Строительство. Недвижимость. 2015. № 2 (13).

С. 51-57.

2. Слободчикова Н.А., Плюта К.В., Дзогий А.А. Перспективы использования отходов производства и потребления при строительстве, реконструкции и капитальном ремонте автомобильных дорог // Вестник Иркутского государственного технического университета. 2016. № 8. С. 126-132.

3. Безрук В.М., Гурячков И.Л., Луканина Т.М., Агапова Р.А. Укрепленные грунты. (Свойства и применение в дорожном и аэродромном строительстве). М.: Транспорт, 1982. 231 с.

4. Рудых А.В., Пуценко К.Н. Обзор нормативной документации в области проектирования, строительства и эксплуатации инженерных сооружений на автомобильных дорогах // Молодежный вестник ИрГТУ. 2015. № 2. С. 6.

5. ГОСТ 23558-94 «Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия (с Изменениями N 1, 2)»

6. Gregory Paul Makusa. State of the art review soil stabilization methods and materials in engineering practice. Department of Civil, Environmental and Natural resources engineering Division of Mining and Geotechnical Engineering Luleä University of Technology Luleä, SwedenLuleä. 2012. Р. 35.

7. Design Procedures for Soil Modification or Stabilization. Production Division Office of Geotechnical Engineering 120 South Shortridge Road Indianapolis, Indiana 46219. January 2008. P. 13.

9. NLA Mixture Design and Testing Procedures for Lime Stabilized Soil. Technical Brief.NLA National Lime Association. Arlington, VA. 2006.

10. Методы стабилизации грунтов различными материалами [Электронный ресурс]. URL: https://theconstructor.org/geotechnical/soil-stabilization-methods-and-materials/9439/ (дата обращения: 14.12.2017)

11. ASTM Test Method for Laboratory Compaction Characteristics of Soil Using Standard Effort (12,400 ft-lb/ft).Designation D698. Annual Book of ASTM Standards, ASTM American Society for Testing and Materials, WestConshohocken, PA, US. 2000.

12. ASTM Standard Test Method for Using pH to Estimate the Soil-Lime Proportion Requirement for Soil Stabilization. Designation ASTM D6276. Annual Book of ASTM Standards, American Society for Testing and Materials, West Conshohocken, PA, US. 2006.

1. Volkova E.V., Ivanov E.I., Nechaev D.N. Uchet nestabilizirovannogo sostoyaniya gruntov pri ocenke prostranstvennoj ustojchivosti otkosov nasypej avtomobil’nyh dorog [Accounting unstabilized soil conditions in the evaluation of spatial stability of slopes of embankments of roads]. Izvestiya vuzov. Investicii. Stroitel’stvo. Nedvizhimost’. 2015. No 2 (13), pp.

51-57.

2. Slobodchikova N.A., Plyuta K.V., Dzogij A.A. Perspektivy ispol’zovaniya othodov proizvodstva i potrebleniya pri stroitel’stve, rekonstrukcii i kapital’nom remonte avtomobil’nyh dorog [Prospects for the use of production and consumption wastes during the construction, reconstruction and major repairs of highways]. Vestnik Irkutskogo gosudar-stvennogo tekhnicheskogo universiteta. 2016. No 8, pp.

126-132.

3. Bezruk V.M., Guryachkov I.L., Lukanina T.M., Agapova R.A. Ukreplennye grunty. (Svojstva iprimenenie v dorozhnom I aehrodromnom stroitel’stve) [Fortified soils. (Properties and applications in road and airfield construction)]. M.: Transport. 1982. 231 p.

4. Rudyh A.V., Pucenko K.N. Obzor normativnoj dokumentacii v oblasti proektirovaniya, stroitel’stva i ehkspluatacii inzhenernyh sooruzhenij na avtomobil’nyh dorogah [Review of regulatory documentation in the design, construction and operation of engineering structures on highways]. Molodezhnyj vestnik IrGTU. 2015. No 2, p. 6.

5. GOST 23558-94 «Smesi shchebenochno-gravijno-peschanye i grunty, obrabo-tannye neorganicheskimi vyazhushchimi materialami, dlya dorozhnogo i aehro-dromnogo stroitel’stva. Tekhnicheskie usloviya (s Izmeneniyami N 1, 2)» [GOST 23558-94 «Mixtures of crushed stone-gravel-sand and soils treated with inorganic binding materials for road and airfield construction. Technical conditions (with Changes N 1, 2)»]

6. Gregory Paul Makusa. State of the art review soil stabilization methods and materials in engineering practice. Department of Civil, Environmental and Natural resources engineering Division of Mining and Geotechnical Engineering Luleâ University of Technology Luleâ, Sweden Luleâ. 2012, p. 35.

7. Design Procedures for Soil Modification or Stabilization. Production Division Office of Geotechnical Engineering 120 South Shortridge Road Indianapolis, Indiana 46219. January 2008, p. 13.

9. NLA (2006) Mixture Design and Testing Procedures for Lime Stabilized Soil. Technical Brief.NLA National Lime Association. Arlington, VA

10. Metody stabilizacii gruntov razlichnymi materialami [EHlektronnyj resurs] [Methods of soil stabilization by various materials [Electronic resource]]. URL: https://theconstructor.org/geotechnical/soil-stabilization-methods-and-materials/9439/ (14.12.2017)

11. ASTM (2000b) Test Method for Laboratory Compaction Characteristics of Soil Using Standard Effort (12,400 ft-lb/ft).Designation D698. Annual Book of ASTM Standards, ASTM American Society for Testing and Materials, WestConshohocken, PA, US

12. ASTM (2006) Standard Test Method for Using pH to Estimate the Soil-Lime Proportion Requirement for Soil Stabilization. Designation ASTM D6276. Annual Book of ASTM Standards, American Society for Testing and Materials, West Conshohocken, PA, US.

ИНФОРМАЦИЯ ОБ АВТОРЕ

Корреспондентский почтовый адрес и телефон для контактов с автором статьи: 664074 г. Иркутск, ул. Лермонтова, 83, кафедра автомобильных дорог, Слободчикова Н.А.

Источник: cyberleninka.ru

Известь как добавка в асфальт

Постоянно ведется поиск новых надежных решений по увеличению продолжительности срока службы дорожных покрытий.

Многофункциональный модификатор

увеличение срока службы на 25%

На протяжении более, чем 50 лет гашеная известь считается одним из наиболее применимых модификаторов асфальтовой смеси и применяется для снижения разрушительного действия влаги на дорожное полотно. По мере наращивания объема использования извести, выявились и другие преимущества этого материала при вводе его в асфальт. Сейчас гашеная известь рассматривается дорожными строителями как многофункциональный модификатор асфальта, увеличивающий срок службы дорожного полотна в среднем на 25%, что позволяет значительно быстрее окупить инвестиции, вложенные в строительство, увеличить интервалы между проведением ремонтных работ, снизив тем самым затраты на обслуживание дорог.

Методы ввода гашеной извести в асфальт

Гашеная известь может добавляться в горячую асфальтовую смесь несколькими способами.

Метод сухого ввода

Чаще всего гашеную известь вводят в смесь в чистом сухом виде, но некоторые производители заранее перемешивают ее с молотым известняком, получая активный минеральный порошок. В зависимости от используемой технологии известь вводится в барабан вместе с обычным минеральным порошком, либо перемешивается сразу со всеми другими заполнителями в процессе приготовления смеси.

Метод прямого ввода

Чистая гашеная известь вводится в горячую асфальтовую смесь напрямую через ленточный питатель. Частицы извести при этом налипают на поверхность инертных.

Метод мокрого ввода

Известь смешивается с крупным заполнителем в виде раствора. Этот метод обеспечивает наиболее равномерное распределение частиц извести по поверхности камня. После этого смесь либо сразу направляется в производство, либо на какое-то время остается на складе сырья, что позволяет извести вступить в реакцию с глинистыми и иными включениями.

Преимущества Ввода гашеной извести в асфальт

Улучшение водоотталкивающих свойств

Проникновение влаги в асфальтовое покрытие способствует снижению прочности связей между битумом и заполнителями. Это, а также образование в асфальте растворимых мыл приводит к преждевременному разрушению асфальтового покрытия. Это проявляется в образовании трещин, ям и т.д.

Гашеная известь, добавленная в асфальтовую смесь, вступает в реакцию с заполнителями, делая более прочной связи между ними и битумом. Помимо этого, гашеная известь вступает в реакцию с полярными молекулами битума, блокируя образование растворимых мыл. Более того, гашеная известь способствует образованию в асфальте нерастворимых солей кальция, препятствующих проникновению влаги в дорожное покрытие.

Результат разрушительного воздействия влаги на асфальт

Воспрепятствование образованию колейности

Колейность – это деформация дорожного покрытия вследствие физического воздействия на асфальт, превышающего сопротивляемость покрытия. Работа дорожного покрытия в экстремальных ситуациях: интенсивный поток автомобилей, большое количество грузовых транспортных средств, способствует образованию колеи на дороге. В отличие от других заполнителей, гашеная известь имеет пористую структуру . Когда она вводится в асфальт, поры извести заполняются битумом, что повышает устойчивость смеси к температурным воздействиям. Как результат, асфальтовая смесь получается более тугоплавкой, за счет чего снижается риск образования колеи. На низких температурах известь ведет себя как обычный заполнитель и не делает асфальт более хрупким.

Образование колейности на дорожном полотне

Замедление процессов окисления

Окисление и, как следствие, старение дорожного полотна происходит со временем и проявляется в том, что асфальт становится более хрупким. Полярные молекулы битума контактируют с окружающей средой и образуют соединения, снижающие упругость и сопротивление кумулятивным нагрузкам. Основные признаки старого дорожного полотна – трещины и неровности. Интенсивное движение многократно увеличивает износ такого полотна. Гашеная известь в свою очередь, связывает полярные молекулы битума и препятствует процессу окисления, замедляя тем самым процесс потери упругих свойств асфальта на несколько лет.

Результаты окисления дорожного покрытия

Устойчивость к образованию трещин

По мере старения дорожного полотна, в нем образуются микротрещины, из которых затем формируются макротрещины. Как описано выше, дорожное полотно со временем изнашивается и теряет свои прочностные свойства. Причины – интенсивное дорожное движение и воздействие окружающей среды, в частности, резкие перепады температур.

Известь же работает в асфальтовой смеси в качестве замедлителя образования микротрещин, препятствуя их появлению. Помимо этого известь, будучи химически активным заполнителем, сдерживает процесс окисления битума и, как следствие, увеличивает срок службы покрытия. В совокупности эти процессы весьма эффективно сказываются на сопротивляемость к образованию трещин.

Пример образования макротрещины в асфальте

Ассортимент ООО «ЛДХим» насчитывает более 500 видов химического сырья, среди них можно найти известь гидратную (гашеную).

Источник: ldhim.ru

Использование извести в дорожном строительстве

Проблема укрепления дисперсных грунтов, превращения их в полноценный строительный материал имеет большое теоретическое значение.

Разработано много методов укрепления грунтов для дорожного и аэродромного строительства. В табл. 1 (по В. М. Безрукову) приведена их классификация. Каждый из методов, указанных в таблице, имеет свои специфические особенности, как по эффективности воздействия на грунт, так и по условиям технологии работ.

Таблица 1. Классификация методов укрепления грунтов

| Метод | Применяемые материалы и способы воздействия |

| Укрепление гранулометрическими добавками | Щебень, гравий, песок, шлаки, глины, суглинки |

| Укрепление органическими вяжущими | Битумы твёрдые и жидкие, дёгти, битумные и дегтевые эмульсии и пасты, синтетические смолы, древесные пески и др. |

| Укрепление минеральными вяжущими материалами | Цемент, известь, силикат натрия (жидкое стекло) |

| Термическая обработка | Местное топливо (дрова, уголь, электрический ток, газ) |

| Укрепление солевыми растворами | Хлористый кальций, хлористый натрий и др. |

| Электрохимические обработки | Электрический постоянный ток (с применением электролитов) |

| Комплексные методы | Органические и минеральные вяжущие с гранулометрическими добавками, органические вяжущие с активными добавками и т. д. |

В рамках данной статьи, мы уделим основное внимание методу укрепления минеральными вяжущими материалами.

Мысль об улучшении свойств грунтов для строительных и дорожных целей давно занимала умы инженерно-технических работников. Ещё в 60-е годы XIX века русские инженеры-дорожники пришли к выводу о необходимости искусственного улучшения грунтов для устройства проезжей части грунтовых дорог.

Так, в работах Е. Головачёва излагались методы улучшения грунтов путём уплотнения, а также смешения песка и гравия с глинистым грунтом. Методы укрепления грунтов гранулометрическими добавками получили дальнейшее развитие в работе профессора Г. Д. Дубелира. В 1923 году при Ленинградском областном управлении было создано дорожное научно-исследовательское бюро, которое в 1925 году было реорганизовано в исследовательское бюро ЦУМТа. К 1928 году на основе достижений науки о грунтах, благодаря работам профессоров Н. Н. Иванова, В. В. Охотина, П. А. Замятченского и других, была разработана теория оптимальных смесей и способов производства работ при производстве грунтовых работ с гранулометрическими добавками [6]. На основании своих исследований профессор М. М. Филатов предложил ввести поправочный коэффициент, учитывающий повышенную вяжущую способность коллоидных частиц.

Однако в работах всех ученых-дорожников отмечалось, что даже хорошо подобранные грунтовые смеси легко деформируются вследствие нарушения сцепления между гранулометрическими элементами при проезде автотранспорта, вымывания тонких фракций водой и др. При высыхании такие покрытия сильно пылят и тоже разрушаются. Всё это заставило продолжить поиски надёжных методов укрепления грунтов. Для этих целей решено было использовать различные вяжущие материалы, в том числе и минеральные.

Известкование грунтов

В 1926 году в Ленинградском дорожно-исследовательском бюро были проведены опыты по известкованию грунтов. В ходе опытов было установлено, что добавки гашёной извести в количестве 5 % от массы грунта уменьшает липкость и пластичность глинистых грунтов и увеличивает сопротивление размоканию.

С 1927 по 1931 год под Москвой были проведены опытные работы по укреплению известью глинистых и чернозёмных грунтов [6]. В послевоенный период известкование грунтов получило дальнейшее развитие в работах ДорНИИ, Саратовского автодорожного института и других НИИ. Были разработаны практические рекомендации по внедрению метода известкования грунтов в дорожном строительстве. С 1950 по 1955 год был построен ряд опытных участков дорог, где в качестве оснований, а также покрытий, использовался местный грунт, укреплённый известью. По данным С. А. Морозова [6], известкование дерновоподзолистых грунтов обеспечило во всех опытных участках более высокие показатели прочности образцов на сжатие в водонасыщенном состоянии, чем при укреплении цементом.

Однако известкованные грунты имеют низкую морозоустойчивость, поэтому их надо применять главным образом в основаниях дорожных одежд.

известкованные грунты имеют низкую морозоустойчивость, поэтому их надо применять главным образом в основаниях дорожных одежд

Силикатирование

При взаимодействии жидкого стекла с грунтом образуется гель кремнекислоты, который со временем твердеет (особенно в присутствии катализатора, например, хлористого кальция) и таким образом связывает частицы грунта между собой. Первые производственные опыты по применению жидкого стекла в дорожном строительстве были проведены в 1928 году в Ленинградской области, Белоруссии, Украине и в других регионах [6].

Большой вклад в развитие методов силикатирования грунтов внесли учёные Б. А. Ржаницын и В. В. Аскалонов, которые разработали и теоретически обосновали 2-растворный способ силикатизации песчаных и гравелистых грунтов и 1-растворный способ по укреплению лёссовых грунтов. Оба эти метода нашли широкое применение в метро- и тоннелестроении, а также при укреплении фундаментов и оснований промышленных сооружений. В дорожном строительстве жидкое стекло не получило широкого распространения, за исключением постройки опытных участков, а также силикатирования щебёночных шоссе по методу пропитки и поверхностной обработки. Причина — низкая морозостойкость силикатированных грунтов, а также неудобство в работе в связи с быстрым схватыванием и твердением смеси грунта с силикатом.

Цементация грунтов

Цементно-грунтовая технология основана на смешивании до однородного состояния цемента и естественного грунта при установленном содержании воды и уплотнении с целью придания укреплённому грунту определённых свойств: прочности, устойчивости, морозостойкости и т. д. [4].

Впервые в России цемент для укрепления грунтов был применён для устройства садовых дорожек [1]. После революции первые опыты по укреплению грунтов портландцементом были проведены в 1927 году на опытных дорожках Ленинградского дорожно-исследовательского бюро.

Лабораторные исследования по укреплению грунтов цементом проводились также ЦИАТ и ДорНИИ. Положительные результаты исследований позволили выполнить укрепление грунта цементом под асфальтобетонные покрытия на подъездных путях к территории Всесоюзной сельскохозяйственной выставки.

В послевоенный период начинается широкое внедрение цементогрунтов в дорожном и аэродромном строительстве [3]. Цементно-грунтовые основания были применены взамен щебёночных и песчаных слоёв на автомагистралях Москва — Харьков (1946–1949), Москва — Ленинград (1949), Москва — Рязань (1950) и др.

Решающее значение для развития метода укрепления грунтов цементами имели работы В. М. Безрука, который в результате многолетних исследований разработал теоретические и практические рекомендации укрепления грунтов цементами [1–3, 6]. Как отмечает Безрук, на эффективность укрепления грунтов цементом оказывает исключительно важное влияние химико-минералогический состав цементов, генезис, состав и свойства грунтов, в частности их заселённость и состав обменных катионов. Введение в цементно-грунтовые смеси некоторых веществ (например, мылонафта, саапстока и др.), образующих с продуктами гидролиза цемента гидрофобные и другие вещества, заполняющие поры, может в ряде случае придавать им повышенную водопроницаемость. С 80-х годов прошлого века успешно велись работы по укреплению грунтов цементами комплексным методом, предусматривающим направленное влияние на процессы цементации грунтов. Но об этом ниже.

За границей, цементно-грунтовые технологии начали развиваться также в первой половине XX века. В 20-х годах в США из цементогрунтов делали покрытия просёлочных дорог [4]. После II мировой войны этот метод получил распространение в Англии, Бельгии, Голландии и других европейских странах. Так, в Голландии, начиная с 1956 года, было укреплены десятки миллионов квадратных метров почвы.

Почти всюду она была песчаной и поэтому данная технология получила название пескоцементной. В 80-х годах прошлого века в ФРГ ежегодно около 1 млн. т цемента расходовалось на стабилизацию песков на севере страны (портовые сооружения Гамбурга, складские площадки), при строительстве просёлочных дорог. Во Франции эту технологию начали применять с 1972 года благодаря активности цементных компаний [4].

Во большинстве зарубежных публикациях отмечается, что укрепление грунтов с помощью цемента или смеси цемента с известью для покрытий просёлочных дорог, вместо каменной наброски уплотняемой механическим путём, представляется весьма экономичным решением [4]. Из цементогрунтов, помимо просёлочных дорог, можно сооружать покрытия складских площадок, стоянок автомашин, постели оснований железных дорог, каналов, оснований отдельных типов зданий, а также грунтов, предназначенных для возведения больших земляных плотин. Видимо, большой интерес для строительно-дорожных фирм и читателей журнала представляет цементно-грунтовая технология производства работ.

Попытаемся вкратце осветить этот вопрос.

До начала работ по укреплению грунта необходимо провести в лаборатории его предварительный анализ, а затем, во время работ, осуществлять постоянный контроль. Грунты различаются в основном по их природе, гранулометрии и содержанию воды.

Грунт может быть более или менее связным, содержать в разной пропорции суглинки и глину.

грунты, содержащие сульфаты (более 1%), могут быть опасны, поскольку сульфат вступает в реакцию с цементом

Обычно испытания грунта проводят с целью определения основных характеристик грунта: предел текучести, предел пластичности, гранулометрическая кривая и др.; устанавливают оптимальный расход воды и цемента. Расход цемента может меняться в пределах 4–12 % в зависимости от грунта. Чаще всего он составляет 6–20 %. Для примера в табл. 2 приводятся данные, взятые из нормативных документов Германии.

Таблица 2. Расход цемента в зависимости от характера грунта

| Характер грунта | Расход Цемента | |

| % сухого грунта | кг/м 3 уплотненного основания | |

| Гравийно-песчаный | 4-7 | 80-120 |

| Суглинистый песок | 6-10 | 120-160 |

| Песок с одним рядом частиц | 8-12 | 150-200 |

| Суглинок | 7-12 | 120-200 |

| Глина | 10-16 | 180-240 |

При укреплении пластичного суглинка применяют смесь извести (2–3 %) и цемента [4]. Кроме того, для пластичных грунтов проводят испытания на замораживание. При покрытии просёлочных работ цементогрунтом работу производят в несколько этапов.

1 этап. Выравнивание и очистка грунта с целью устранения органических веществ (дёрн, трава, корни и т. п.) и последующая планировка. Если грунт чрезмерно сухой, производят его увлажнение для выравнивания содержания и достижения однородности состава. Распределение цемента и извести по поверхности производят при небольших объёмах ручных работ, или с помощью навесного механизма — «распределитель» вяжущего.

2 этап. Перемешивание. Перемешивание грунта с вяжущим производят в несколько последовательных проходов машины (4–6 раз до получения однородной смеси) (рис. 1). Такая машина снабжена горизонтальными дисками или горизонтальными либо вертикальными лопатками.

Обычно толщина цементно-грунтового слоя составляет 15–35 см.

3 этап. Профилирование и уплотнение. Профилирование полотна производят автогрейдерами. После этого грунт уплотняют несколькими проходами пневмо- или виброкатка. Степень уплотнения должна достигнуть не менее 90 % полученного на образце в лаборатории.

После уплотнения цементогрунта катком приступают к окончательной планировке дорожного полотна.

4 этап. Завершающим этапом является защита дорожного покрытия пластиковой плёнкой или другим накрывочным материалом с последующим укрытием слоём песка. Подобная защита необходима для того, чтобы избежать испарения воды из обработанной почвы, и, кроме того, для предохранения дорожного полотна от дождя. Примерно такая же технология применяется для укрепления оснований шоссе некоторых типов. Только в этом случае выровненный и спланированный грунт смешивают с песком.

Рис. 1. Трактор с вращающимися вертикальными фрезами, позволяющими перемешивать и аэрировать грунт на глубину до 40 см

В 1974 году во Франции была построена автодорога А62 (к северу от Бордо) [4]. Дорожная одежда состоит из цементно-песчаной смеси толщиной 30 см., гравийно-песчаной смеси, укрепленной цементом толщиной 30 см, и асфальтобетона толщиной 68 см. Цемент (шлакопортландцемент) вводили в смесь в количестве 6 % от сухой массы песка. Содержание воды в смеси колебалось от 8 до 10 %. Смешивание производилось на месте, машиной с 200 вертикальными лопатками диаметром 12 см и производительностью 4000–5000 м2/сут. [4]. Для уплотнения применяли виброкатки и уплотнители на пневматическом ходу.

В 1952-1967 годах УНИИОСП и ЦНИИЭП Сельстрой, совместно с другими организациями, провели исследовательские и опытно-конструкторские работы по применению цементогрунта при возведении фундаментов малоэтажных зданий и сооружений. В этот период в Новороссийской и Омской областях, Алтайском и Краснодарском краях было возведено около 70 зданий и сооружений, в основном малоэтажных, передающих на фундаменты сравнительно небольшие (до 150 кН/м) сжимающие нагрузки. Обследование фундаментов этих зданий после 20 лет эксплуатации не выявило следов разрушения материала [5].

В конце 80-х годов в Краснодарском крае строились усадебные дома и секционные двухэтажные здания с короткими (до 3 м.) сваями из цементогрунта диаметром 0,5 м. Построено 17 зданий, насосная станция и другие сооружения. Стоимость 1 м3 цементогрунта свай составляет, в зависимости от грунтовых условий, количества цемента и технологии изготовления, 8–12 руб., что на 5–10 руб. дешевле тяжёлого бетона (в ценах 1980-х годов). При этом снижается расход материала.

Фундаменты из цементогрунта были рекомендованы для внедрения научно-производственной программы «Металл-90».

Как показали исследования, скорость твердения цементогрунта значительно меньше, чем у обычного бетона, поэтому его прочность определяется в возрасте 90, а не 28 сут. [5] Плотность цементогрунта при незначительных уплотняющих давлениях 0,10–0,15 МПа колеблется от 1,6 до 1,9 т/м3. Расход цемента по отношению к массе сухого грунта колеблется от 15 до 25 %, в зависимости от гранулометрического состава грунта и требований к цементогрунту. При этих условиях прочность цементогрунта сжатию составляет 2–8 МПа, морозостойкость — 15–50 циклов замораживания (марка по морозостойкости F15–50). При введении добавок, например полиизоцианата, морозостойкость можно повысить до F100. Водопоглощение цементогрунта изменяется в пределах 15–18 % [5].

В России в 1958–1976 годах лесхозами Ленинградской области, совместно со специалистами Ленинградской лесотехнической академии, было построено и испытано 40 опытных участков просёлочных дорог с применением побочных продуктов и отходов лесохимической промышленности — древесной смолы, древесносмолистого пека, а также цемента, извести, жидкого стекла, чёрного сульфатного щёлока (ЧСЩ), хлористого кальция и др. Особенно хорошие результаты показали опытные участки Новгородской дороги Лисинского лесхоза Ленинградской области. При строительстве этих участков в качестве добавок для укрепления грунтов использовались цемент и ЧСЩ. Перемешивание грунтов с реагентами производили дорожной фрезой Д-530, а также с помощью передвижного смесителя Д-370.

Характеристики дороги [6]:

высота насыпи — 0,3–0,4 м;

грунт — суглинок;

тип покрытия — цементогрунт;

дозировка вяжущего — 6Ц + 0,2ЧСЩ;

материал основания — песок;

год устройства износа — 1975 г.;

материал слоя износа — битум, песок;

требуемый модуль деформации — 300 (кг•сек)/см2;

фактический модуль деформации — 640 (кг•сек)/см2;

годовой объём перевозки леса составил 10 тыс. м3.

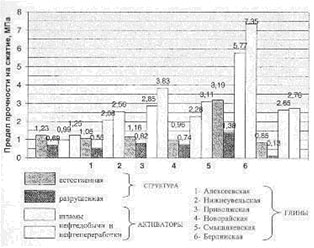

Рис. 2. Прочность глин, активированных нефтешламами

Проверочная комиссия после года эксплуатации оценила состояние дорожного покрытия как отличное. В конце XX — начале XXI вв. в России активизировались научно-исследовательские работы в этом направлении (СПбГУПС, СПбГАСУ и др.). Так, в Самарском государственном архитектурно-строительном университете под руководством д. т. н. С. Ф. Кореньковой и к. т. н. Т. В. Шейны были проведены интересные исследования физикомеханической активации улучшения качества местного сырья [7]. Исследованиям установлено, что добавка нефтешламов различного происхождения существенно изменяет такие характеристики исследуемых грунтов, как вязкость, предельное сопротивление сдвигу, способность к тиксотропии и др.

Действия таких добавок имеют избирательный характер, поэтому для каждого конкретного случая отдельно выбирается и устанавливается необходимое их количество и концентрация.

С целью определения влияния нефтешламов на технологические и эксплуатационные показатели дисперсных грунтов, стабилизированных вяжущими, в лабораторных условиях были приготовлены опытные составы. В этих составах грунты были предварительно обработаны нефтешламами и стабилизированы цементом.

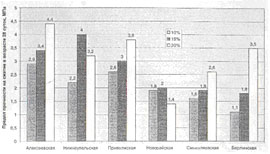

На рис. 2 и 3 показана прочность различных типов глин, активизированных нефтешламами, и кинетика изменения прочности грунтов, стабилизированных цементом [7]. Концепция укрепления нефтешламов минеральными вяжущими построена на выборе соотношения между структурой нефтешламов и активностью их составляющих. Направленное формирование извести и цементошламовых коагулиционно-кристиллизационных структур, способных к компенсации внутренних напряжений, возникающих при перепадах температур, позволяют обходиться в дорожных покрытиях бетонам, без слоёв из щебня или гравия, выполняющих роль трещинопрерывающих прослоек.

Максимальная прочность в цементогрунтобетонах, независимо от генетического типа грунта достигается при их стабилизации 20 % цемента. Наибольшую прочность имеют грунтобетоны на Алексеевском суглинке и приволжской глине (Rсж = 4,4 и 3,8 МПа соответственно). На основании своих исследований авторы статьи делают вывод: активированные грунты в дорожном и аэродромном строительстве позволяют полностью заменить традиционные материалы в основаниях, усовершенствовать конструкцию и увеличить сроки службы безремонтных работ.

максимальная прочность в цементогрунтобетонах, независимо от генетического типа грунта достигается при их стабилизации 20 % цемента

Данная технология защищена патентами.

Рис.3 Кинетика изменения прочности грунтов, стабилизированных цементом

Таким образом, цементно-грунтовая технология продолжает развиваться, что позволяет снижать стоимость строительно-дорожных работ.

Зарубежные страны резко увеличивают объёмы работ, используя вышеописанную технологию. С 1980 по 1990 год в Японии разработано 13 типов установок для изготовления свай различными методами из грунтобетона. В США цементогрунт использовали на строительстве 60 водохранилищ для защиты берегов от эрозии, а также при устройстве земляных плотин.

В Италии объём свай из цементогрунта составил 11 млн. м3. Во Франции, начиная с 80-х годов прошлого столетия, ежегодно укрепляется более 10 000 км покрытия просёлочных дорог [4, 5]. В Германии, Италии, Японии разработаны и разрабатываются дополнительно нормативные документы, регламентирующие метод изготовления и применения цементогрунта для строительных целей. В США большое распространение получила цементно-грунтовая технология для защиты откосов водохранилищ, каналов, а также при строительстве земляных плотин.

К сожалению, в России, при её огромных территориях, вопрос дешёвых, быстро возводимых дорог ещё не находят должного разрешения.

Известный французский учёный-бетоновед, профессор М. Венюа писал: «Можно с уверенностью сказать, что цементно-грунтовая технология будет развиваться и впредь, учитывая её высокую экономичность, возможность применения недорогих машин (распределителями и смесителями легко оборудовать обычный трактор мощностью 100 л. с.), внедрение в последнее время новой техники, позволяющей получать цементно-грунтовый слой большой глубины, а также применение цементов с поверхностно-активными добавками» [4].

Литература:

1. Безрук В. М. Теоретические основы укрепления грунтов цементами. — М.: Автотрансиздат, 1956.

2. Безрук В. М. Укрепление грунтов. — М.: Транспорт, 1965.

3. Безрук В. М. Укрепление грунтов в дорожном и аэродромном строительстве. — М.: Транспорт, 1971.

4. Венюа М. Цементы и бетоны в строительстве. — М.: Стройиздат, 1980.

5. Жуков Н. В., Шапошников А. В. Определение нормативных и расчётных сопротивлений цементогрунта // Бетон и железобетон. — 1990. — № 2.

6. Колбас Н. С. Вопросы теории комплексного укрепления грунтов вяжущими материалами с применением лесохимических реагентов и отходов промышленности. — Л.: Изд-во Ленинградского ун-та, 1978.

7. Шейна Т. В., Коренькова С. Ф. Производство грунтобетона дорожного и аэродромного назначения // Строительные материалы XXI века. — 2006. — № 2.

Подробнее с текущей ситуацией и прогнозом развития российского рынка извести можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок строительной извести в России».

Источник: www.newchemistry.ru