Технология контроля качества деталей является частью производственного процесса и неотъемлемой составляющей технологического процесса. Технология контроля должна разрабатываться одновременно с технологическим процессом изготовления детали, сборки и регулировки узлов и приборов. Технология контроля представляет собой совокупность контрольных операций, включаемых в технологический процесс, и должна содержать: необходимое количество контрольных операций, последовательность расположения контрольных операций в технологическом процессе, методы и средства контроля.

Система обеспечения качества выпускаемой продукции на большинстве предприятий разрабатывается заводским Отделом главного технолога (ОГТ) и согласуется с Заказчиком. Рассмотрим систему, широко применяемую в производстве изделий высшего уровня ответственности и сложности. Контроль качества деталей необходим для эффективного управления качеством конечного агрегата (узла), для этого все детали, выполняемые на станках с ЧПУ, разделяют на классы в зависимости от эксплуатационной важности, а также конструктивно-технологических признаков. Методика определения Класса детали разрабатывается в ОГТ и оформляется в виде Стандарта предприятия. Детали разделяются на три и более класса.

Как должен и как проводится контроль качества приобретаемых строительных материалов

Классификация деталей

Класс 1 включает в себя:

- по согласованию с Заказчиком детали — особой эксплуатационной важности, от качества выполнения которых зависит жизнь людей; это могут быть, например, детали систем управления подводных лодок, шасси самолетов и т.д.

- если согласование не требуется — детали высшей категории сложности с большим числом высокоточных размеров, обработка которых требует проведения нескольких разнородных операций на многофункциональном технологическом оборудовании с ЧПУ.

Класс 2 включает в себя:

- по согласованию с Заказчиком детали повышенной эксплуатационной важности, от качества выполнения которых зависит бесперебойная работа сложных систем, таких как автоматизированные производственные комплексы, навигационное оборудование и т.д.

- если согласование не требуется — детали повышенной сложности, содержащие высокоточные размеры, обработка которых требует, в частности, выполнения комплексных операций на станках с ЧПУ.

Класс 3 и ниже — детали общемашиностроительной сложности.

Каждой детали Класса 1 присваивается индивидуальное имя, например «14894-0032 07_18». Имя обычно включает в себя номер чертежа (14894-0032), а также индивидуальный шифр детали, содержащий порядковый номер партии (07) и номер детали в партии (18). Данное имя фигурирует во всех сопроводительных документах детали, включая эксплуатационные.

Деталям Класса 2 индивидуальное имя не присваивается; при этом имя присваивается партии в целом, например «16694-0007 76». Имя включает в себя номер чертежа (16694-0007) и порядковый номер партии (76). Имя партии фигурирует во всех сопроводительных документах детали.

Нелицензионное копирование и изготовление контрафактных деталей Классов 1 и 2 на отраслевых ремонтно-эксплуатационных предприятиях категорически запрещено. Очевидно, что детали Класса 1 с выгравированным именем подделать практически невозможно. Для исключения возможности контрафактного изготовления деталей Класса 2, не имеющих гравировки и как следствие улучшения контроля качества деталей, на них наносится специальное клеймо завода-изготовителя, содержащее определенный буквенно-цифровой код. Нанесение клейма либо гравировки производится на свободных малоответственных местах детали по отдельной технологической операции. Место расположения, текст и общий вид клейма либо гравировки указывается на отдельном маршрутном эскизе.

Как происходит контроль качества?

Контроль качества выпускаемой продукции

Выполнение деталей Класса 2 сопровождается оформлением Группового Технологического Паспорта (табл. 1). В основную надпись паспорта вносятся номер чертежа и порядковый номер партии, а также первоначальное количество деталей в партии. В паспорте перечислены все технологические операции в строгом соответствии с комплектом технологической документации (ТД).

Напротив обозначения очередной операции записывается количество деталей, которые передаются для дальнейшей обработки. Очевидно, что по мере выполнения деталей их количество из-за возникающих отбраковок немного снижается. Напротив обозначения каждой операции в паспорте проставляются личные подписи лиц, ответственных за ее выполнение (обычно это Исполнитель и Контролер БТК), а также делаются записи о выявленных производственных дефектах.

Источник: www.axissteel.ru

КОНТРОЛЬ КАЧЕСТВА МОНТАЖНЫХ РАБОТ

Качество выполнения отдельных монтажных операций характеризует как надёжность отдельных конструкций и узлов, так и всего здания в целом. Выбор контролируемых при проверке параметров определяется видом конструкции и анализом характерных дефектов, допускаемых при монтаже. Степень точности монтажа определяется средствами выверки, которые уже на стадии монтажа позволяют гарантировать ряд параметров. Для отдельных конструкций средства выверки описаны ниже.

Основным видом контроля при данном виде работ является геодезический контроль, который используется вкупе с геодезическими работами по обеспечению точности монтажа, описанными далее. Современное индустриальное строительство требует надёжного геодезического обеспечения. Возведение многоэтажных зданий характеризуется повышенными требованиями к точности выполнения монтажных работ. Несоблюдение установленных допусков и накопление погрешностей не только затрудняют монтаж, но и могут привести к снижению несущей способности и устойчивости как отдельных элементов, так и здания в целом. Наличие на объекте разбивочной основы, сохранность и устойчивость геодезических знаков проверяются не реже 2 раз в год.

Основой точности монтажа конструкций является комплекс геодезических работ, в который входят: создание планового обоснования на исходном горизонте, с которого в дальнейшем производят поэтажную передачу осей; передача по вертикали основных разбивочных осей на перекрытие каждого этажа (монтажный горизонт); разбивка на перекрытии промежуточных и вспомогательных осей; разметка необходимых по условиям монтажа элементов установочных рисок; определение монтажного горизонта на этажах; составление поэтажной исполнительной съёмки. Кроме того, производят систематический контроль за осадками фундаментов и деформациями каркаса здания.

Передачу основных осей с исходного горизонта на монтируемый этаж производят методом наклонного или вертикального проецирования (схема 11). При наклонном проецировании теодолит устанавливают по линии переносимой основной или вспомогательной оси. Трубу теодолита наводят на риску, закрепляющую положение оси на цоколе здания. Для проецирования переносимой оси на перекрытие в створе её устанавливают визирную цель (угольники, треногу с отвесом либо теодолит с оптическим уровнем). Затем положение оси переносят на перекрытие и отмечают риской.

Метод вертикального проецирования применяют в зданиях выше 16 этажей или в стеснённых условиях строительства (схема 12). Используются специальные приборы вертикального проецирования. Опорные точки для переноса осей на этажи располагают не на осях рядов колонн и панелей, а на параллельно смещённых продольных и поперечных линиях. В строительных конструкциях над опорными точками предусматривают специальные отверстия, позволяющие производить визирование с фундамента до самого верха здания (сквозь все перекрытия). Могут использоваться также шахты лифтов, мусоропроводы, вентиляционные каналы и т.п.

Схема 11 Схема 12

1,3 – знаки, закрепляющие переносную ось; 2 – теодолит; 4 – визирная цель на перекрытии; 5 – знак, закрепляющий переносимую роль на перекрытии; 6 – прибор вертикального проецирования; 7 – палетка сё координатной сеткой.

На монтажном горизонте над отверстием укрепляется палетка из прозрачного материала с координатной сеткой, по которой определяют координаты переносимой точки.

Разбивку установочных осей для монтажа конструкций производят от основных и промежуточных осей с использованием различных лентоизмерительных устройств.

Монтажный горизонт на каждом этаже выполняют с помощью нивелира. В каркасных зданиях нивелируют опорные поверхности оголовков колонн, консоли для укладки подкрановых балок, в крупнопанельных зданиях – поверхность панелей перекрытия в местах установки наружных и внутренних панелей стен. За расчётный монтажный горизонт принимают отметку наивысшей точки. Уровень монтажного горизонта подготавливают путём устройства маяков.

Монтажный горизонт для зданий протяжённостью менее 100м устанавливают один. При протяжённости зданий свыше 100м монтажный горизонт принимают единым на участке между деформационными швами.

На каждом этапе монтажа выполняют геодезическую исполнительную схему, которая документально фиксирует положение смонтированных конструкций относительно разбивочных осей. Это позволяет учитывать накопление погрешностей и проводить корректировку положения конструкций при монтаже вышележащих этажей.

В последние годы в строительстве используют в основном лазерные приборы, что существенно упрощает контроль качества и повышает точность монтажных работ.

Степень точности установки зависит от средств выверки.

Первый класс точности при установке верха элемента путём его доводки с помощью регулируемых монтажных приспособлений (подкосов, кондукторов и т.п.). Контроль за точностью совмещения ориентиров осуществляется с помощью оптических отвесов, нивелиров, теодолитов. Второй и третий классы точности достигают ограниченно свободным методом монтажа, основанным на применении монтажного оснащения, содержащего ограничивающие устройства, которые позволяют устанавливать элементы в проектное положение без последующей геодезической выверки (достаточно выверить только базовые элементы). Четвёртый класс обеспечивается при выверке конструкций за счёт регулируемых монтажных связей и контроля за точностью положения верха элемента с помощью отвеса, рейки-отвеса или теодолита. При пятом и шестом классах точности к установке верха элементов не предъявляются высокие требования, их монтируют свободным методом без монтажного оснащения, а качество контролируют отвесом.

До начала монтажа конструкций проверяют наличие документа о качестве (паспорта), качество поверхности, внешний вид и размеры поступивших конструкций, готовность оснований и опорных поверхностей (очистку от мусора, грязи, льда и снега, нанесение рисок) и самих конструкций к монтажу (нанесение рисок, навеска оснастки и т.п.), оформление актами ранее выполненных работ. К монтажу приступают только после проектного закрепления нижележащих элементов и достижения бетоном замоноличенных стыков прочности, указанной в ППР, а также после геодезической проверки соответствия планового и высотного положения опорных элементов проектному с составлением исполнительной схемы.

Монтаж фундаментных плит разрешается производить только после выполнения всего комплекса земляных работ, разбивки осей и устройства основания. Подготовленное основание должно быть принято по акту комиссией с участием представителя стройконтроля заказчика, в котором должно быть отражено соответствие планового и высотного положения основания требованиям проекта. При разбивке основных осей фундаментов проекции осей должны быть перенесены на обноску. В дальнейшем перенос основных осей на элементы фундаментов в процессе монтажа осуществляется от обноски.

На верхних обрезах фундаментных плит и блоков и у их основания должны быть нанесены несмываемой краской риски, фиксирующие положение осей плит и блоков.

Маячные блоки по углам здания и на пересечении осей устанавливают первыми, совмещая их осевые риски с установочными ориентирами (колышками, штырями), закрепляющими положение разбивочных осей по двум взаимно перпендикулярным направлениям. Рядовые блоки монтируют после выверки положения маячных блоков в плане и по высоте (см. схему 13). Предельные отклонения от совмещения установочных ориентиров с рисками фундаментов – 12мм.

Фундаментные блоки следует устанавливать на выровненный до проектной отметки слой песка (допустимое отклонение отметки основания от проектной – 15мм). В ходе монтажа контролируют плотность примыкания подошвы к поверхности основания.

В процессе работы и приёмки контролируется также плотность примыкания элементов друг к другу, заполнение швов раствором и отметка верха конструкций.

Не допускается загрязнение опорных поверхностей, установка плит и блоков на покрытые водой и снегом основания, применение раствора, процесс схватывания которого уже начался.

Приёмка работ оформляется актом приёмки выполненных работ с составлением исполнительной геодезической схемы.

Аналогично контролируется монтаж блоков стен подземной части зданий, совмещая риски на блоках с рисками, нанесёнными на фундаментные плиты (см. схему 14). Блоки наружных стен ниже уровня грунта выравнивают по внутренней стороне, выше – по внешней. Отклонение от вертикали верха плоскостей блоков стен не более 12мм.

Монтаж блоков фундаментов стаканного типа также выполняется аналогично монтажу плит фундаментов. Риски до начала монтажа наносят несмываемой краской на верхних обрезах блоков и у их основания. Установку блоков проводят относительно разбивочных осей по двум взаимно перпендикулярным направлениям, совмещая риски с ориентирами осей и контролируя правильность установки геодезическими приборами. Дополнительно к параметрам контроля фундаментных плит контролируется отклонение отметки опорной поверхности дна стакана, которое не должно превышать до устройства выравнивающего слоя по дну (-20мм), а после устройства выравнивающего слоя — +5мм (см. схему 15).

При монтаже колонн предварительно должны быть приняты опорные элементы, включая геодезическую проверку с составлением исполнительной схемы.

В процессе монтажа контролируют установку колонн в проектное положение (отклонение от совмещения рисок геометрических осей в нижнем и верхнем сечениях установленных колонн с рисками разбивочных осей; разность отметок верха колонн), надёжность временного крепления и качество замоноличивания стыков колонн.

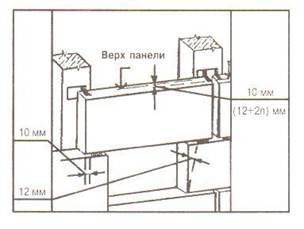

Низ колонн следует выверять (см. схему 16), совмещая риски, обозначающие их геометрические оси в нижнем сечении, с установочными ориентирами (рисками, разбивочных осей на стаканах фундаментов или на выверенных предварительно кондукторах). Допускаемое отклонение – 8мм.

Верх колонн следует выверять, совмещая их геометрические оси в верхнем сечении с геометрическими осями в нижнем сечении. Контроль вертикальности колонн высотой до 5м осуществляется одним теодолитом или рейкой-отвесом. Вертикальность колонн высотой более 5м проверяется с помощью двух теодолитов (или одним с двух положений), которые располагают под прямым углом по цифровой и буквенной осям здания. Теодолиты располагают на таком расстоянии от колонны, чтобы угол наклона трубы не превышал 30º. Предельное отклонение осей колонн одноэтажных зданий в верхнем сечении от вертикали для колонн длиной до 4м составляет 20мм, от 4 до 8м – 25мм, от 8 до 16м – 30мм и от 16 до 25м – 40мм (схема 16).

Предельное отклонение осей колонн многоэтажных зданий в верхнем сечении от вертикали для колонн длиной до 4м составляет +12мм, от 4 до 8м – +15мм и от 8 до 16м – +20мм (схема 17).

Схема 16 Схема 17

После проверки вертикальности ряда колонн нивелируют верхние плоскости консолей и торцов, которые являются опорами для ригелей, балок и ферм. В зависимости от их отметок для каждой колонны назначают величину подкладки. Предельная разность отметок верха колонн одноэтажных зданий при длине колонн до 4м – 14мм, от 4 до 8м – 16мм и от 8 до 16м – 20мм (см. схему 16).

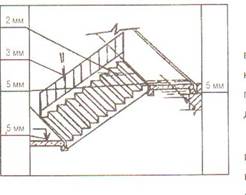

Допустимая разность отметок верха колонн каждого яруса многоэтажного здания при контактной установке — +(12 + 2n)мм (n – порядковый номер яруса), при установке по маякам – 10мм.

Не допускается применение не предусмотренных проектом прокладок в стыках колонн для выравнивания высотных отметок и приведения их в вертикальное положение без согласования с проектной организацией.

После проверки фактического положения смонтированных колонн и соответствия проектному закрепления колонн результаты приёмки оформляются актами освидетельствования скрытых работ, актами приёмки выполненных работ с приложением исполнительных геодезических схем.

Монтаж ригелей, балок и ферм в направлении перекрываемого пролёта следует вести с соблюдением установленной проектом глубины опирания на опорные конструкции или зазоров между сопрягаемыми элементами (см. схему 18). Отклонения от симметричности (половина разности глубины опирания концов элемента) допускаются при длине элемента до 4м – 5мм, от 4 до 8м – 6мм, от 8 до 16м – 8мм, св. 16м – 10мм.

В поперечном направлении перекрываемого пролёта установку конструкций следует выверять, совмещая риски продольных осей устанавливаемых элементов с рисками осей колонн или рисками разбивочных осей. Предельные отклонения от совмещения в нижнем сечении – 8мм, в верхнем сечении при высоте элемента на опоре до 1м – 6мм, от 1 до 1,6м – 8мм, от 1,6 до 2,5мм – 10мм, св.2,5 — 12мм. Установку ферм и балок в вертикальной плоскости можно проверять, используя рейку-отвес.

Схема 18 Схема 19

Отклонение от проектного расстояния между осями верхних поясов ферм и балок в середине пролёта – 60мм.

Не допускается без согласования с проектной организацией применение не предусмотренных проектом подкладок для выравнивания монтируемых элементов по отметкам.

В ходе монтажа должен осуществляться постоянный геодезический контроль, результаты которого оформляются геодезической схемой. Приёмка выполненных работ в целом оформляется актом.

При монтаже плит перекрытия контролируют установку плит в проектное положение, глубину опирания плит и толщину слоя раствора под плитами.

В ходе монтажа в каркасных зданиях в первую очередь должны устанавливаться и закрепляться с помощью сварки межколонные (связевые) плиты, а затем рядовые плиты. Монтаж плит производят насухо.

При монтаже на несущие стены плиты перекрытия необходимо укладывать на слой раствора толщиной не более 20 мм, совмещая поверхности смежных плит вдоль шва со стороны потолка. Укладку плит в направлении перекрываемого пролёта следует выполнять с соблюдением установленных проектом размеров глубины операния или зазоров между сопрягаемыми элементами (см. схему 19). Отклонения от симметричности (половина разности глубины операния концов элемента) допускаются при длине элемента до 4м – 5мм, от 4 до 8м – 6мм, от 8 до 16м – 8мм, св. 16м – 10мм.

Разность отметок лицевых поверхностей двух смежных плит не должна превышать при длине плит до 4м – 8мм, от 4 до 8м – 10мм, свыше 4м – 12мм.

Приёмка выполненных работ оформляется актом и исполнительной схемой.

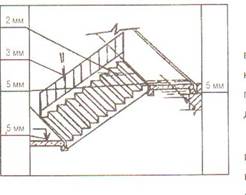

С целью обеспечения устойчивости лестничной клетки и связи её с диском перекрытия монтаж лестничных маршей разрешается производить только после полного заполнения смежных пролётов плитами перекрытия. Марши подают к месту установки в проектном положении, предварительно проверив пролёт шаблоном, и укладывают на слой цементного раствора толщиной до 30 мм. Марка раствора должна быть указана в проекте. Подвижность раствора должна составлять 5-7 мм. В ходе монтажа и при приёмке контролируют фактическое положение смонтированных маршей и площадок (см. схему 20) и качество выполнения сварочных работ

Предельные отклонения отметок верха лестничной площадки от проектной – 5мм, площадок лестниц от горизонтали – 5мм, ступеней от горизонтали – 2мм, защитных решёток от вертикали – 3мм. Отклонение от симметричности (половина разности глубины опирания концов площадки) в направлении перекрываемого пролёта — 5мм. По результатам контроля составляется исполнительная схема и акт на скрытые работы.

В ходе монтажа балконных плит и перемычек контролируют фактическое положение смонтированных конструкций, качество выполнения сварочных соединений и замоноличивание стыков. Эти элементы монтируют одновременно с возведением наружных стен. При этом опорные части кладки должны выполняться из целого кирпича тычковыми рядами.

При монтаже балконных плит выполняют временные крепления в виде подпорок, но сразу же необходимо выполнять постоянное крепление. Металлические закладные детали, скрываемые в кладке, подлежат защите антикоррозионными составами. На сварку арматуры, закладных частей и на заделку балконных плит должны составляться акты на скрытые работы. Разность уровней плоскости плиты балкона и пола помещения должна быть не более 80 – 100 мм. Уклон балконной плиты от наружной стены – 2%.

Боковая поверхность перемычек не должна выходить за плоскость стены. Допускаемые отклонения отметок опорных поверхностей стены при монтаже перемычек не более 10 мм.

Оформляется монтаж актом приёмки.

Монтаж панелей и блоков несущих стен зданий следует производить, опирая их на выверенные относительно монтажного горизонта маяки (толщина 10-30мм). Прочность материала, из которого изготовляют маяки, не должна быть выше установленной проектом прочности на сжатие раствора, применяемого для устройства постели. Не допускаются щели между торцом панели после её выверки и растворной постелью. Отклонение отметок маяков относительно монтажного горизонта — +5мм (см. схему 21).

Выверку панелей наружных стен однорядной разрезки следует производить:

— в плоскости стены – совмещая нижнюю грань панели с установочными рисками на перекрытии, вынесенными от разбивочных осей;

— из плоскости стены – совмещая осевую риску панели в уровне низа с ориентирной риской на перекрытии, вынесенной от разбивочной оси (допускаемое отклонение смещения рисок панели от установочных рисок – 8 мм);

— в вертикальной плоскости – выверяя внутреннюю грань панели относительно вертикали (отклонение верха панелей не более 10 мм, блоков – не более 12мм).

Вертикальность установленных панелей проверяют рейкой с встроенным уровнем, а отклонение от осей – шаблоном.

По мере возведения здания составляют исполнительную схему соосности несущих панелей внутренних стен. При монтаже следующего этажа вносят необходимые изменения в положении е конструкций.

В ходе работ ведётся дополнительно журнал сварочных работ, в котором фиксируются данные по выполнению сварочных соединений в процессе монтажа.

Приёмка работ включает проверку фактического положения смонтированных панелей качества сварочных соединений. В результате оформляются исполнительные геодезические схемы, акты освидетельствования скрытых работ и приёмки выполненных работ.

Монтаж стеновых панелей каркасных зданий с целью обеспечения устойчивости здания и его отдельных частей следует производить только после сварки и заделки стыков каркаса, монтажа диска перекрытия данного этажа и закрепления панелей нижележащего этажа. Контроль качества выполняется аналогично контролю установки несущих стеновых панелей (см. схему 22).

Установку поясных панелей наружных стен каркасных зданий следует производить:

— в плоскости стены – симметрично относительно оси пролёта между колоннами путём выравнивания расстояний между торцами панели и рисками осей колонн в уровне установки панели (допускаемое отклонение – 10мм);

— из плоскости стены:

— в уровне низа панели – совмещая нижнюю внутреннюю грань устанавливаемой панели с гранью нижележащей панели;

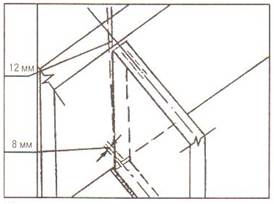

— в уровне верха панели – совмещая (с помощью шаблона) грань панели с риской оси или гранью колонны (предельное отклонение от вертикали – 12мм).

Выверку простеночных панелей следует производить:

— в плоскости стены – совмещая риску оси низа устанавливаемой панели с ориентирной риской, нанесённой на поясной панели;

— из плоскости стены – совмещая внутреннюю грань устанавливаемой панели с гранью нижележащей панели;

— в вертикальной плоскости – выверяя торцевую и внутреннюю грани панели относительно вертикали.

Разность отметок верха стеновых панелей при установке по маякам допускается до 10мм, при контактной установке – (12 + 2n)мм (n – число установленных по высоте панелей).

В остальном контроль и приёмка осуществляются как для несущих панелей.

Санитарно-технические кабины следует устанавливать на прокладки. Выверку низа кабин (см. схему 23) следует производить по ориентирным рискам, вынесенным на перекрытие от разбивочных осей (допускаемое отклонение – 8мм).

Относительно вертикальной плоскости кабины следует устанавливать, выверяя грани двух взаимно перпендикулярных стен кабины (допустимое

Схема 23 Схема 24

отклонение – 10мм). Разница отметок опорных поверхностей кабин не более 10мм.

При установке кабин канализационный и водопроводный стояки необходимо тщательно совмещать с соответствующими стояками нижерасположенных кабин.

Отверстия в панелях перекрытий после установки кабин, монтажа стояков и проведения гидравлических испытаний должны быть тщательно заделаны раствором.

При приёмке проверяется фактическое положение смонтированных кабин, соединение трубопроводов и заделку швов между кабиной и стенкой. В результате составляется исполнительная схема и оформляется акт приёмки выполненных работ.

Установка гипсобетонных панельных перегородок в плане и по высоте должна выполняться путём совмещения установочных рисок, нанесённых на монтируемых и опорных конструкциях (допустимое отклонение – 8мм), с опиранием на выверенные относительно монтажного горизонта маяки из раствора (см. схему 24).

Верх панелей выверяют необходимо выверить относительно разбивочных осей (допустимое отклонение от вертикали – 12мм).

Крепление панелей перегородок к стенам по высоте должно производиться в двух местах, к перекрытиям при длине панелей до 4м — в одном месте, при большей длине – в двух. Стыки заполняются упругими прокладками и затираются раствором.

При приёмке проверяется положение панелей, надёжность закрепления панелей, отсутствие трещин, зыбкости, повреждённых мест, изоляцию стыков и составляется акт освидетельствования скрытых работ по креплению перегородок и заделке стыков.

При устройстве монолитных стыков осуществляется как визуальный, так и инструментальный контроль качества. В первом случае, при осмотре монолитных стыков контролируют: вид, цвет, монолитность, наличие посторонних включений, поверхностную рыхлость, пористость структуры, присутствие раковин. Если в ходе такого контроля нарушения выявлены и могут привести к снижению прочности, проверку проводят инструментальными методами. Одновременно с осмотром стыков проверяют и геометрические размеры, величину опираний, положение закладных деталей, фактическое положение и диаметр арматуры, толщину защитного слоя бетона, наличие коррозии металла. Методы контроля используют те же, что при инструментальном контроле качества бетонных работ.

Фактическую прочность уложенного бетона следует контролировать испытанием серии образцов, изготовляемых на месте замоноличивания. Прочность бетона в стыках ко времени распалубки – в соответствии с проектом, а при отсутствии указаний в проекте – не менее 50% от проектной прочности на сжатие. Для бетонных смесей желательно использовать быстротвердеющие портландцементы и портландцемент М-400 и выше и крупный заполнитель размером не более 1/3 сечения стыка.

Контроль качества сварных швов и соединений также производят визуально и инструментально. Для визуального контроля используют молоток для простукивания сварных швов и вскрытия шлаковых включений, штангенциркуль, измерительную линейку, шаблон для измерения сварных швов, зубило для высечки швов и др. с помощью этих инструментов устанавливают наличие подрезов, прожогов, раковин, наплывов, несоответствие размеров швов, пористость и другие дефекты.

Более тщательный контроль производится в лаборатории путём вырезки образцов и их испытания. При несоответствии прочности шва проекту узел усиливают приваркой дополнительных стержней или других элементов. Для ответственных конструкций контроль качества сварных швов производят радиометрическими методами, просвечивая стык γ-лучами и получая изображение на фотоплёнке или электромагнитными волнами с записью на магнитную плёнку с последующей расшифровкой. Результаты контроля заносятся в акты освидетельствования скрытых работ и журналы сварочных работ, если их ведут на данном объекте.

Вопросы для самопроверки:

Как ведут контроль качества железобетонных изделий заводского изготовления?

Транспортирование сборных железобетонных конструкций и их приёмка на площадке.

Как ведут контроль качества монтажа сборных фундаментов?

Как оформляется приёмка-сдача фундаментов и цокольного этажа?

Каковы особенности контроля качества при монтаже каркасных зданий?

Каковы особенности контроля качества при монтаже крупнопанельных зданий?

Оформление производственно-технической документации при монтаже крупнопанельных зданий.

Как осуществляется контроль качества при заделке стыков?

Как осуществляется контроль сварки монтажных соединений и антикоррозионной защиты стальных закладных деталей?

Как осуществляется контроль качества стальных конструкций?

Особенности транспортирования стальных конструкций и их приёмки на площадке.

Как обеспечивается качество монтажных операций при монтаже стальных конструкций.

Как производится приёмка смонтированных стальных конструкций?

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Источник: cyberpedia.su

Контроль качества монтажных работ

Внутренний контроль. Качество строительной продукции определяется по результатам производственного контроля и оценивается в соответствии со специальной инструкцией по оценке качества СМР.

Данные результатов контроля должны фиксироваться в журнале работ.

При входном контроле надлежит проверять соответствие поступающих на стройку строительных материалов и изделий сертификатами, техническим условием, паспортам и другим документам, подтверждающим качество, и требованиям рабочих чертежей. Входной контроль должен возлагаться на службу производственно — технологической комплектации предприятия — изготовителя, инженерно-технический персонал стройки и строительные лаборатории.

Операционный контроль должен осуществляться при выполнении производственных операций или строительных процессов и обеспечивать своевременное выявление дефектов и причин их возникновения, а также своевременное принятие мер по их устранению и предупреждению.

При операционном контроле должны проверяться: соблюдение заданной в проектах производства работ технологии выполнения строительных процессов; соответствие выполняемых работ рабочим чертежам, строительным нормам и правилам производства работ.

Основные рабочие документы при операционном контроле качества- схемы операционного контроля, разрабатываемые в составе проектов производства работ.

Приёмочный контроль производится для проверки и оценки качества законченных строительством объектов или их частей, а также скрытых работ и отдельных ответственных конструкций.

Все скрытые работы подлежат приёмке с составлением актов их освидетельствования, которые должны составляться на завершенные процессы, выполненные самостоятельными подразделениями исполнителей.

Отдельные ответственные конструкции по мере их готовности подлежат приёмке в процессе строительства с составлением акта промежуточной приёмки этих конструкций. В обязательном порядке производится, в частности, приёмка фундаментов под оборудование.

Готовность фундаментов под монтаж должна быть оформлена актом, подписанным представителями заказчика, строительной и монтажной организацией. К приёмно — сдаточному акту о готовности фундаментов под оборудование должен быть приложен формуляр на фундамент с указанием: проектных и фактических отметок поверхностей фундаментов; основных размеров фундаментов; расположение и отметок металлических деталей и реперов, заложенных в тело фундамента, документация характеризующая качество применяемых материалов и выполненных работ (журналы испытания бетона, бетонирования, акты скрытых работ на укладку арматуры и.т.п.);

Внешний контроль. Кроме производственного контроля за качеством строительства осуществляется внешний контроль со стороны государственных и ведомственных органов контроля и надзора ( пожарный, санитарно — технический, горно — технический и др.). Проектная организация осуществляет авторский контроль, застройщик — технадзор заказчика.

Авторский надзор проектных организаций за качеством строительства осуществляется совместно с технадзором заказчика и другими органами контроля качества строительства.

Технический надзор заказчика контролирует качество строительных материалов, оборудования и выполненных строительно — монтажных работ, их соответствие проектам, сметам, СНиПу и государственным стандартам. Работники технического надзора заказчика несут ответственность за плохое качество работ, принятых от строителей , несвоевременное оформление актов на скрытые работы и систематически фиксируют в журналах работ свои замечания по качеству выполненных работ. Без подписи заказчика « К производству работ» рабочие чертежи считаются недействительными.

- 1. В зависимости от вида бетонируемых монолитных бетонных и железобетонных конструкций могут применяться различные типы опалубки в соответствии с требованиями ГОСТ 23478-79:

- — разборно-переставная мелкощитовая;

- — разборно-переставная крупнощитовая;

- — подъемно-переставная;

- — горизонтально-перемещаемая (катучая, тоннельная);

- — скользящая;

- — блочная;

- — пневматическая;

- — несъемная.

. Любой тип применяемой опалубки должен отвечать следующим требованиям:

- — иметь необходимую прочность, жесткость, геометрическую неизменяемость и герметичность под воздействием технологических нагрузок, обеспечивая при этом проектную форму, геометрические размеры и качество возводимых конструкций; обеспечивать максимальную оборачиваемость и минимальную стоимость в расчете на один оборот;

- — иметь минимальную адгезию и химическую нейтральность формообразующих поверхностей по отношению к бетону (кроме несъемной опалубки);

- — обеспечивать минимизацию материальных, трудовых и энергетических затрат при монтаже и демонтаже, быстроразъемность соединительных элементов, удобство ремонта и замены вышедших из строя элементов;

- — иметь минимальное число типоразмеров элементов;

- — обеспечивать возможность укрупнительной сборки и переналадки в условиях строительной площадки.

- 3. В процессе изготовления и установки опалубки контролю подлежат:

- — применяемые материалы;

- — изготовленные элементы опалубки;

- — установка опалубки и соответствие ее конструкции проекту;

- — надежность закрепления опалубки.

- — наименование и адрес изготовителя;

- — номер и дата выдачи паспорта;

- — номенклатура и количество элементов опалубки;

- — дата изготовления опалубки;

- — гарантийное обязательство;

- — ведомость запасных частей.

- — плотность основания, гарантирующая отсутствие осадок;

- — правильность установки опалубки, а также несущих и поддерживающих элементов, анкерных устройств и элементов крепления;

- — геометрические размеры собранной опалубки;

- — смещение осей опалубки от проектного положения;

- — правильность установки пробок и закладных деталей.

- 1. При возведении железобетонных конструкций для их армирования, в соответствии с требованием проекта, могут применяться:

- — арматурные стержни;

- — сетки;

- — арматурные каркасы (плоские и объемные);

- — армометаллоблоки.

Арматурная сталь и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту и требованиям соответствующих стандартов.

- 2. В процессе заготовки арматурных стержней, изготовления сеток, каркасов, их установки контролируются:

- — качество арматурных стержней;

- — правильность изготовления и сборки сеток и каркасов;

- — качество стыков и соединений арматуры;

- — качество смонтированной арматуры.

- 1. Контроль качества выполнения бетонных работ предусматривает его осуществление на следующих этапах:

- — подготовительном;

- — бетонирования (приготовления, транспортировки и укладки бетонной смеси);

- — выдерживания бетона и распалубливания конструкций;

- — приемки бетонных и железобетонных конструкций или частей сооружений.

- — качество применяемых материалов для приготовления бетонной смеси и их соответствия требованиям ГОСТ;

- — подготовленность бетоносмесительного, транспортного и вспомогательного оборудования к производству бетонных работ;

- — правильность подбора состава бетонной смеси и назначение ее подвижности (жесткости) в соответствии с указаниями проекта и условиями производства работ;

- — результаты испытаний контрольных образцов бетона при подборе состава бетонной смеси.

- — исключить расслоение и нарушение однородности;

- — не допустить потерю цементного молока или раствора.

- — состояние лесов, опалубки, положение арматуры;

- — качество укладываемой смеси;

- — соблюдение правил выгрузки и распределение бетонной смеси;

- — толщину укладываемых слоев;

- — режим уплотнения бетонной смеси;

- — соблюдение установленного порядка бетонирования и правил устройства рабочих швов;

- — своевременность и правильность отбора проб для изготовления контрольных образцов бетона.

Результаты контроля необходимо фиксировать в журнале бетонных работ.

- 8. Контроль качества укладываемой бетонной смеси должен осуществляться путем проверки ее подвижности (жесткости):

- — у места приготовления — не реже двух раз в смену в условиях установившейся погоды и постоянной влажности заполнителей;

- — у места укладки — не реже двух раз в смену.

Испытание бетона на водонепроницаемость, морозостойкость следует производить по пробам бетонной смеси, отобранным на месте приготовления, а в дальнейшем, не реже одного раза в 3 месяца, и при изменении состава бетона или характеристик используемых материалов.

21. Результаты контроля качества бетона и выполненных бетонных работ должны отражаться в журнале и актах приемки работ.

Производство бетонных работ при отрицательных температурах

- 1. Возведение бетонных и железобетонных конструкций при среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 5°С должно осуществляться с проведением мероприятий, обеспечивающих твердение бетона и получение в заданные сроки прочности, морозостойкости, водонепроницаемости и других свойств, указанных в проекте.

- 2. Приготовление бетонной смеси следует производить в обогреваемых бетоносмесительных установках, применяя подогретую воду, оттаявшие или отогретые заполнители, обеспечивающие получение бетонной смеси с температурой не ниже требуемой по расчету; при этом температура бетонной смеси и температура подогрева воды не должны превышать величин.

Допускается применение неотогретых сухих заполнителей, не содержащих наледи на зернах и смерзшихся комьев. При этом продолжительность перемешивания бетонной смеси должна быть увеличена не менее, чем на 25 % по сравнению с летними условиями.

- 3. Способы и средства транспортирования должны обеспечивать предотвращение снижения температуры бетонной смеси ниже требуемой по расчету.

- 4. Состояние основания, на которое укладывается бетонная смесь, а также температура основания и способ укладки должны исключить возможность замерзания смеси в зоне контакта с основанием. При температуре воздуха ниже -10°С бетонирование густоармированных конструкций с арматурой больше 24 мм, арматурой из жестких прокатных профилей следует выполнять с предварительным отогревом металла до положительной температуры.

- 5. Выбор способа выдерживания бетона при зимнем бетонировании монолитных конструкций следует производить в соответствии с учетом рекомендаций.

- 7. При контроле температуры бетона в период выдерживания в зимних условиях проверка должна производиться:

- — при применении способов термоса, предварительного электропрогрева бетонной смеси, с парогревом — каждые 2 часа в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания;

- — при использовании бетона с противоморозными добавками — три раза в сутки до приобретения им заданной прочности;

- — при электротермообработке бетона в период подъема температуры через 2 часа, в дальнейшем — не реже двух раз в смену.

По окончании выдерживания бетона и распалубки конструкций контроль за температурой воздуха должен осуществляться не реже одного раза в смену.

8. Контроль прочности бетона следует осуществлять, как правило, испытанием образцов, изготовленных у места укладки бетонной смеси. Образцы, хранящиеся на морозе, перед испытанием подлежит выдержать 2-4 часа при температуре 15-20°С.

Источник: studwood.net

КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ

Контроль качества в производстве сборных железобетонных изделий и конструкций

Для получения эффективных железобетонных изделий высокого качества необходимо проводить постоянный контроль за процессом их производства и на его основе управлять технологическими процессами, внося в них необходимые изменения и коррективы, учитывающие колебания свойств исходных материалов и условий производства и гарантирующие получение заданных показателей качества изделий при минимальных материальных, энергетических и трудовых затратах. Управление качеством осуществляется на всех стадиях производства [25, 26, 27] бетона и изделий из него и включает контроль свойств исходных материалов (входной контроль), процессов приготовления бетонной смеси и ее уплотнения, формования изделий, в том числе армирования и натяжения арматуры, структурообразования и твердения бетона (операционный контроль) и показателей качества готового материала или изделия (приемочный контроль).

Для проведения входного контроля используют экспресс-методы, позволяющие быстро оценить свойства материала или параметры процесса, разрабатывают специальные полуавтоматические и автоматические средства, а также проводят выборочную проверку объектов контроля [28]. Для оценки свойств цемента предложены рентгенографические и другие методы экспресс-анализа его минералогического состава и способы быстрого определения удельной поверхности цемента. По их результатам прогнозируется возможное влияние качества цемента на свойства приготовляемой бетонной смеси и бетона и при необходимости производятся изменения состава бетона и режима технологических операций.

Качество заполнителя оценивают стандартными методами или по результатам его испытаний экспресс-методами. Например, влажность заполнителя может определяться электрофизическими и радиационными методами с помощью соответствующих влагомеров.

Важнейшим элементом системы операционного контроля является контроль качества процессов дозирования и приготовления бетонной смеси, ее транспортировки и укладки в формы. На производстве необходимо постоянно следить за состоянием дозаторов и бетоносмесителей, соблюдением длительности перемешивания, применять такие способы транспортировки бетонной смеси, которые не приводят к ее расслаиванию [25].

Наиболее эффективным способом контроля качества производственных процессов является применение автоматизированных средств и методов контроля. Дозаторы должны быть оснащены не только дистационными системами управления, но и специальными датчиками, позволяющими регистрировать, отображать и передавать в базу данных информацию о результатах дозирования.

Для автоматического контроля качества перемешивания бетонной смеси предложены различные приборы, основанные на оценке сопротивления бетонной смеси перемещению вибрирующих лопастей, специального цилиндра или других подобных устройств. Наиболее удобно судить о подвижности бетонной смеси по изменению мощности электродвигателя бетоносмесителя. Последний способ позволяет контролировать качество перемешивания бетонной смеси. При достижении ее однородности улучшается подвижность смеси и понижается расходуемая мощность электродвигателя.

От контроля качества армирования в производстве железобетонных изделий во многом зависит их качество в целом. При изготовлении сварных каркасов, сеток, закладных деталей контролируются геометрические размеры, внешний вид, качество выполнения сварных соединений. Контролю подлежат следующие геометрические размеры: габаритные размеры и расстояние между крайними стержнями по длине, высоте и ширине арматурных изделий; расстояние между стержнями; расстояние между элементами закладных деталей и их взаимное положение; плоскостность элементов закладных деталей; размеры сварных соединений; размеры и количество наружных пор и других дефектов сварных соединений.

При контроле внешнего вида оцениваются следующие показатели: отсутствие отслаивающихся ржавчины и окалины, следов масла, битума и т.п., отсутствие видимых дефектов сварных соединений. Качество сварных соединений проверяется путем механических испытаний до разрушения контрольных образцов, отбираемых от партии готовых изделий, деталей или соединений. При контроле качества сварных соединений, выполняемых контактной стыковой и точечной сваркой на одноэлектродных машинах при автоматическом управлении, а также сваркой, плавлением при монтаже сборных железобетонных конструкций, допускается использование «образцов-свидетелей», которые изготавливаются параллельно с изделием. Для контроля качества сварки может быть использован метод ультразвуковой дефектоскопии.

При изготовлении предварительно напряженных железобетонных конструкций обязательно используют контроль натяжения арматуры. Применяются методы измерения натяжения по показаниям манометра, по усилию поперечной оттяжки арматуры, по частоте собственных колебаний арматуры и по величине удлинения арматуры. По показаниям манометра измеряется сила механического натяжения арматуры гидравлическими домкратами. При этом должны использоваться манометры классом точности не ниже 1,5, подобранные таким образом, чтобы при измерении силы натяжения показания манометра находились в пределах 30—90 % его шкалы. Используемые для контроля манометры должны быть отградуированы совместно с теми домкратами, с помощью которых осуществляется натяжение арматуры.

Измерение величины натяжения арматуры по усилию поперечной оттяжки, а также частотным методом производится после завершения натяжения арматуры, поэтому данные методы применимы как при механическом, так и при электротермическом натяжении арматуры. Измерение силы натяжения по удлинению арматуры используется для приближенной оценки величины натяжения параллельно с другими точными методами.

Фактическое усилие натяжения арматуры не должно отличаться от номинального проектного натяжения, установленного стандартом или рабочими чертежами на изделие больше, чем на величину нормируемого допускаемого отклонения.

Для контроля уплотнения бетонной смеси используют методы, основанные на применении у-излучения и измерении электрического сопротивления смеси. Поскольку эти характеристики и их изменения будут зависеть от состава бетона и других факторов, здесь, так же как и в других косвенных методах, необходимо проведение предварительных экспериментов и построение тарировочных зависимостей.

Решающее значение для качества и надежности сборного железобетона имеет прочность бетона. Организация при операционном контроле отслеживания прочности бетона за счет применения стандартных методов, неразрушающих или других способов является обязательным условием получения изделий высокого качества.

В процессе изготовления железобетонных изделий должны контролироваться отпускная и передаточная прочность бетона (для предварительно напряженных конструкций). Отпускная и передаточная прочность определяется испытанием до разрушения контрольных образцов или неразрушающими методами. За изменением прочности бетона в процессе твердения можно следить по изменению показаний ультразвуковых приборов. Повышение прочности бетона связано с ростом количества новообразований цементного камня и увеличением его плотности, что приводит к повышению скорости прохождения ультразвука через бетон.

По полученным результатам операционного контроля вносят коррективы в состав бетона, параметры и режимы технологических операций на основе закономерностей, учитывающих влияние на свойства бетона различных технологических факторов. Для управления производством и качеством бетона используют вычислительную технику и автоматизированные системы управления. Для их работы требуется соответствующее математическое обеспечение, в частности, использование математических моделей, которые связывают свойства бетона с качеством используемых материалов, составом бетона и условиями производства.

Приемочный контроль сборных железобетонных изделий предусматривает приемку по совокупности показателей качества, на основании которой принимается решение о соответствии изделия или партии изделий требованиям стандартов и рабочих чертежей, а также проверку их прочности, жесткости и трещиностойкости. Проверка прочности, жесткости и трещиностойкости производится путем испытаний внешней нагрузкой до разрушения или с помощью неразрушающих методов.

Испытания нагружением конструкций производятся перед началом массового изготовления и при внесении в них конструктивных изменений или изменений технологии изготовления. При этом испытания предварительно напряженных конструкций, а также других ответственных изгибаемых конструкций должны производиться обязательно, а других конструкций — в случаях, предусмотренных стандартами или техническими условиями. Для конструкций, технология изготовления которых обеспечивает идентичность прочности бетона конструкций и контрольных кубов, испытания нагружением или неразрушающими методами могут не предусматриваться стандартами или техническими условиями. Прочность, жесткость и тре- щиностойкость обеспечиваются при этом соблюдением комплекса проектных и нормируемых показателей, проверяемых в соответствии с требованиями нормативных документов.

Мелкоштучные железобетонные изделия обычно не испытываются для проверки их прочности, жесткости и трещиностойкости или испытываются по упрощенным схемам. Их приемка производится по совокупности показателей, к числу которых могут относиться прочность, морозостойкость и плотность бетона, геометрические размеры, качество поверхности.

По совокупности показателей качества также могут приниматься некоторые конструкции массового изготовления (стеновые панели, некоторые виды плит покрытий и перекрытий и т.п.). Для этих конструкций решение о соответствии требованиям прочности, жесткости, трещиностойкости и долговечности принимается на основе данных о единичных показателях качества, полученных в процессе входного, операционного и приемочного контроля. К числу контролируемых единичных показателей качества относятся: вид, класс, марка, передаточная и отпускная прочность бетона; механические свойства арматурных сталей; качество выполнения арматурных изделий и деталей; диаметр, количество и расположение арматуры, толщина защитного слоя бетона и его проницаемость; натяжение арматуры; геометрические размеры сечений изделия и т.д.

Важнейшим показателем качества железобетонных изделий является класс бетона по прочности на сжатие, а для некоторых видов конструкций — и классы бетона по прочности на растяжение и растяжение при изгибе. Класс бетона определяется испытанием до разрушения контрольных образцов. Образцы испытываются сериями, число образцов в серии (кроме ячеистого бетона) принимается в зависимости от среднего внутрисерийного коэффициента вариации прочности бетона в количестве от двух до шести образцов. Внутрисерийный коэффициент вариации рассчитывается не реже чем один раз в год. Для ячеистого бетона число образцов в серии принимается равным трем.

Неразрушающие методы при приемочном контроле прочности бетона следует применять в первую очередь в тех случаях, когда технология изготовления кубов существенно отличается от технологии укладки, уплотнения, набора прочности бетона (например, при изготовлении мелкоштучных изделий вибропрессованием). Такими методами, широко применяемыми в строительстве, являются механические, основанные на использовании зависимости между прочностью бетона на сжатие и величиной упругого отскока (молотки Шмидта или склерометры), усилием скола ребра конструкции или вырыва из нее анкера и т.д., а также ультразвуковой импульсный, основанный на измерении скорости распространения в бетоне продольных или поперечных ультразвуковых волн и степени их затухания.

Когда контролируемые показатели качества отличаются от номинальных проектных значений не больше чем на величину допускаемых отклонений, установленных стандартами или рабочими чертежами на изделия, требования по прочности, жесткости и трещиностойкости для всей партии считаются выполненными. Если значение какого-либо контролируемого показателя качества отличается от номинальных проектных значений больше чем на величину допускаемых отклонений, вся партия подлежит поштучной приемке с отбраковкой изделий, контролируемые показатели которых не удовлетворяют установленным требованиям. Вместо отбраковки по согласованию с проектной организацией — авторами проекта конструкции, возможно их использование под уменьшенные нагрузки.

Заполнение паспортов, являющихся документами для использования сборных железобетонных изделий по назначению, производится на основе данных входного, операционного и приемочного контроля.

Источник: bstudy.net

Управление качеством на производственном предприятии

Перед тем, как начать говорить о качестве на производстве, давайте очертим границы – мы говорим о процессах, связанных с изменением физического состояния объекта, их итоговый результат – готовая продукция, а также о процессах их поддерживающих. Утрируя, можно сказать, что существует несколько уровней готовности процессов производства:

1. Процессы неизвестны – известен только ожидаемый результат.

[Знаю что хочу достичь]

2. Процессы определены – разработана последовательность технологических, логистических и поддерживающих процессов, правильное функционирование которых в заданной последовательности должно привести к ожидаемому результату. Необходимое оборудование и инструменты известны.

[Знаю как хочу достичь]

3. Процессы установлены – уже определённая последовательность процессов развёрнута на производственной площадке, оборудование установлено.

[Имею ресурсы, чтобы достичь]

4. Процессы настроены и протестированы – в режиме пилотного запуска и корректировок стало достоверно известно, что процессы достигают требуемый результат.

[Теоретически могу достичь]

5. Процессы работают – процессы функционируют и в основном приводят к требуемому результату.

[Достигаю, но не без проблем]

6. Процессы управляемы и робастны – известны все характеристики процессов, определённые методы воздействия оказывают ожидаемое влияние, результат процесса повторяем и достоверно известен.

[Регулярно достигаю и управляю результатом]

Несмотря на то, что определение требований по качеству к процессам и объекту начинается на первом этапе, а по факту ещё раньше, само управление качеством на производстве, т.е. непосредственно там, где изменяется объект производства, начинается на третьем уровне, когда технология уже определена и необходимо обеспечить уверенность в достижении каждого следующего состояния и переход на новый, и по сути никогда не заканчивается. Глубина и сложность этого этапа зависит от того запускается ли новая производственная площадка или цех, или процессы будут развёрнуты на уже существующей площадке и оборудовании.

Однако, нет смысла уходить вглубь ни одного из этих этапов до уровня оцениваемых показателей поскольку управление качеством – это в первую очередь одна их стратегических задач и начинать надо сверху.

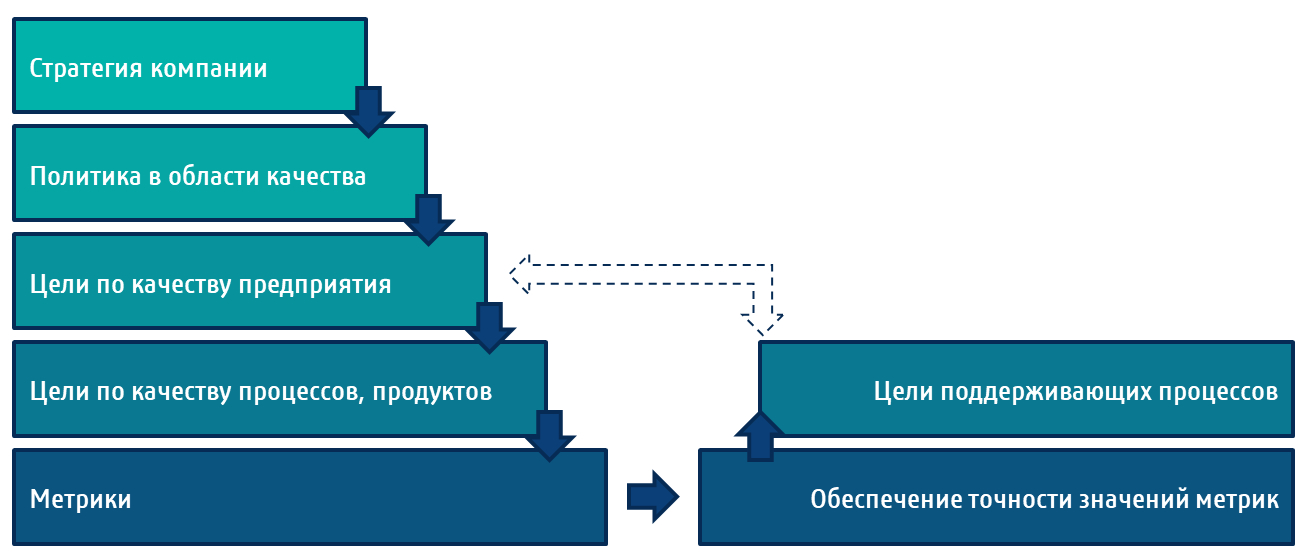

Сверху вниз

Говоря о качестве в производстве, мы подразумеваем, что результат процессов приводит не только к достижению требуемого состояния готовой продукции, но и к достижению необходимых экономических показателей предприятия. Иными словами, качество — это баланс между хочу и умею или планирую уметь, т.к. чем более мелкие и неочевидные проблемы мы пытаемся разрешить, тем дороже они нам обходятся.

Например, если стратегической целью является занять лидирующее место по производству двигателей независимо от критериев – нам важен рынок. Тогда в политике по качеству мы определяем задачи нашего развития, выбрав их, допустим, на основании SWOT анализа и, скорее всего, мы захотим собирать надёжные, тихие, мощные двигатели с малым расходом топлива, что и отразим в политике под словами об отношении организации к потребителям и рынку, а переведём в цели по качеству, как количество собранных изделий с первого раза без ошибок, стоимость продукта, стоимость брака, количество улучшений и тому подобное. После чего определим метрики.

Снизу вверх

Так, одними из метрик, на основании которых будем судить о собранном с первого раза правильно двигателе, соответствующим заявленным и ожидаемым требованиям, будет измерение отклонений от установленных допусков, поскольку в данном случае эти характеристики являются важным критерием, влияющим на результат. Соответственно параллельно возникнет необходимости обеспечения точности измерительных приборов и метриками процесса обеспечения точности, станут результаты их калибровок, поверок, регулярность контроля измерительных приборов и их обслуживания.

Тоже самое коснётся и самого машиностроительного оборудования. Получается, спускаясь от стратегии, к целям, до уровня метрик операций, поднимаемся к целям для процессов, обеспечивающих поддержку основного производственного процесса, как части стратегии, при минимальных затратах на них.

Изменить привычки

Можно предположить, что, основываясь на метриках процессов, для обеспечения достижения целей по качеству необходимо вводить сплошной контроль этих метрик, но это предположение неверно. Во-первых, необходимо понимать, что контроль – это издержки, которые ценность, как продукт, не создают, а только позволяют убедиться, что она есть в требуемой мере. Во-вторых, зрелый процесс включает в себя операции, обеспечивающие качество, как результат, т.е. не позволяющие процессу отклониться, а значит сама по себе потребность сплошного контроля отпадает. В-третьих, само по себе массовое наличие операций сплошного контроля говорит о том, что мы не уверены в своих процессах – пятый уровень готовности. Это не говорит о том, что контролировать не надо, особенно, если это критичные операции, контроль которых связан с обеспечением безопасности пользователей и сотрудников, но для некритичных операций он должен быть минимальным, лучше всего встроенным в процесс производства как статистический контроль характеристик оборудования, чтобы не допустить отклонение течения процесса от заданных характеристик, или как защита от непреднамеренных ошибок, когда возможность выполнить операцию отличным способом от установленного отсутствует.

Задачи управления качеством

В этом ключе, задачей управления качеством становится не контроль процессов и их результатов сам по себе, а обеспечение непрерывного стабильного ходя процессов, гарантирующих достижение требуемого результата с соблюдением конструкторских требований, требований клиентов и бизнеса, а значит возможность оперативного принятия решений и немедленного реагирования в случае необходимости. В идеальной системе управление качеством встроено во все процессы, включая процессы поддержки производства, а владельцы этих процессов понимают их важность и отслеживают требуемые показатели, отделу качества остаются только номинальные функции, связанные с документацией и роль арбитра. В неидеальной системе отдел качества функционирует как предписывающий и надзорно-карательный орган, постфактум реагирующий на случившиеся проблемы.

Для перехода к идеальной системе требуется наличие определённых процессов производства и поддержки производства – операций, из которых они состоят, их входов и выходов (результатов), показателей и требуемых метрик характеристик процессов и продукции, оценивая которые будут приниматься управленческие решения. Непрерывное течение процесса требует при этом сведения к минимуму вмешательства в него, т.е. отсутствие дополнительных операций, когда требуется прерваться от исполнения основной операции на какой-то промежуток времени для реакции на найденные отклонения, настройки оборудования или любой другой активности. При этом надо понимать, что процессы функционируют во времени и необходимо хранить исторические данные о ходе процесса с одной стороны на уровне метрик, чтобы на основании предиктивных или прескриптивных моделей заранее корректировать процесс, с другой стороны на уровне результатов процесса и трекинга связанных выпущенных изделий или заготовок, чтобы иметь данные для прослеживаемости и реакции в случае необходимости.

Методы управления качеством

Достаточность мер управления качеством при этом зависит от масштаба производственного предприятия, объёма выпуска и вариативности выпускаемых изделий. В то время, как для небольших производств с однотипной продукцией и невысокими объёмами может быть достаточно ручного управления и отслеживания, для производства сложных изделий как с высоким, так и с низким темпом производства, этого будет не хватать поскольку, к примеру, листы контроля, карты хода процесса, инструкции должны будут постоянно кем-то меняться, а значит быть где-то в наличии и кто-то должен обеспечивать их физическую доступность, а затем собирать и заносить нужные данные в информационные системы для последующего анализа.

В этом случае цифровизация процессов управления качеством является необходимостью, поскольку позволяет видеть ход всех нужных нам процессов, а мы говорим о множестве процессов, обеспечивающих результативность производства – от наличия нужного материала в точке использования, наличия паллет для заготовок, требуемых этикетках, до процессов обслуживания оборудования и снятия их характеристик по вибрации, температуре, скорости и т.п. Наличие на экранах информационных киосков или гаджетов требуемой информации в нужном месте в нужный момент позволяет снять с операторов нагрузку и переложить часть операций не создающих ценность для конечного клиента на автоматизированные системы управления производством, дав возможность сосредоточиться на выполняемой работе.

Эти же возможности, используемые на складах, в отделах технического облуживания, отделах метрологии и лабораториях аналогичным образом позволяют управлять этими поддерживающими процессами, обеспечивая непрерывное течение основного.

Выводы

Необходимо понять, что управление качеством – это не процессы, приписанные отделу качества и тем более не контроль, а совокупность мероприятий для достижения стратегических целей компании, выстроенных через поставленные задачи и установленные показатели эффективности всем отделам производственного предприятия и сотрудникам.

Чем сложнее изделие и процесс его производства, чем масштабнее бизнес, тем больше метрик и показателей требуется учитывать единовременно и оперативно, для управления не по факту, а здесь и сейчас, тем вероятнее требуется цифровизация производства, как инструмент управления качеством, для того, чтобы регулярно достигать заданных целей и управлять результатом.

Источник: habr.com