Требования к сталям строительным регламентирует ГОСТ 27772-88* «Прокат для строительных стальных конструкций». Документ определяет сортамент сплавов, приводит классификацию, правила производства, приёмки и применения металла.

Согласно ГОСТ, стали делятся на 2 основных вида по составу:

Углеродистые

Количество химического элемента углерода определяет прочность стальной конструкции. Чем его больше, тем крепче металл. Углеродистые сплавы делятся на 3 группы:

Применяются металлы с разным количеством углерода в изготовлении строительных конструкций нормальной напряженности.

Легированные

Для повышения прочности в сплав железа вводят различные металлы в разных количествах. Этот процесс называется легирование. По количеству добавок различают 3 группы сплавов:

- Низколегированная – до 2,5% дополнительных металлов;

- Среднелегированная – около 2,5-10% добавок;

- Высоколегированная – более 10% примесей.

Строительные стали с добавками (легированные) считаются наиболее качественными, чем углеродистые. Они применяются для изготовления ответственных конструкций в строительстве, в космической отраслях, в машиностроении и на железной дороге.

Почему стоит применять сталь в строительстве

Выбор типа стали определяется ГОСТом и конструктивными расчётами.

Как выбрать сталь для строительства моста

Мосты относятся к строительным конструкциям наиболее высокой степени надежности. Они работают в тяжелых условиях, испытывая постоянные динамические нагрузки на открытом воздухе. Поэтому к стальному металлопрокату предъявляются повышенные требования к вязкости при нагрузках ударного характера, выносливости по отношению к возникающим напряжениям, устойчивости к воздействию низких температур и коррозии.

Высоки также требования к хладостойкости металлов. Например, для северных регионов, где средняя температура самых холодных суток в году опускается до 50°C и ниже, выбираются сплавы, которые сохраняют свои характеристики при Tmin ниже 50°C. Для умеренного климатического пояса требования к хладостойкости, естественно, ниже.

При расчете дизайн-проекта стального моста учитывают такие характеристики сплавов, как наименьшие пределы прочности на растяжение и текучесть (кгс/мм или МПа, 1 кгс/мм = 10 Мпа), а также наименьшее относительное удлинение (%). Выбираются профили листового, углового, двутаврового, швеллерного и другого проката.

Маркировка строительных сталей

Марка указывает на основные показатели материала. Углеродистая и легированная стали имеют разные обозначения, поэтому рассмотрим их по отдельности.

Расшифровка углеродистых сталей

Расшифровать марку сплава с углеродом просто:

- «Ст» – это обозначение стали строительной;

- Цифра указывает количество углерода в сплаве в десятых процента;

- Буквы «кп», «пс», «сп» в конце обозначения указывают на кипящий тип раскисления (см. далее). Отсутствие дополнительных букв говорит о том, что сталь спокойная.

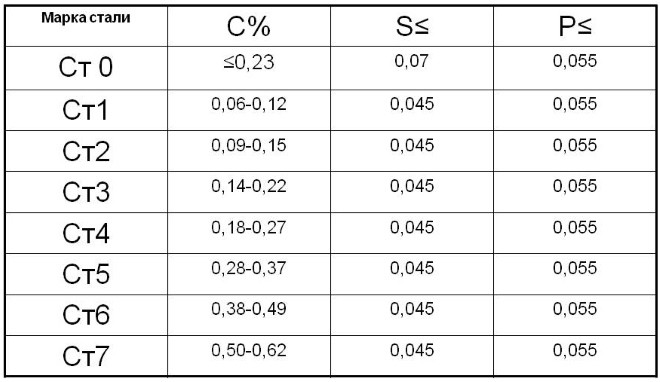

Соотношение марки стали и количества углерода представлено в таблице:

Содержание серы в углеродистых сплавах – не менее 0,045%, фосфора – не менее 0,055%.

Маркировка легированных сплавов

Поскольку в легированных сталях присутствуют различные химические элементы, необходимо идентифицировать их:

Пример марки строительных сталей с легирующими добавками: 16Г2АФ. Расшифровывается обозначение следующим образом:

Наименований легированных строительных сталей множество.

Обозначение конструкционной стали

ГОСТ 27772-88* приводит обозначение металлов для изготовления фасонного проката, которые обозначаются буквой «С» (Сталь строительная) и цифрами. Чтобы понять, что скрывается за этими значениями, приведём соответствие легированных, углеродистых и принятых строительных сталей:

Распространенные марки стали для мостостроения

По своим характеристикам для пролетных строений, имеющих сварные соединения, наилучшим образом подходит качественная малоуглеродистая сталь 16Д (аналог – М16С). Кроме нее, для производства балок пролетных строений, а также других конструкционных элементов, используются еще несколько марок металлопроката (см. таблицу).

Для изготовления пролетных строений используются балки различных профилей

Низколегированный стальной прокат 14Г2АФД и 15Г2АФДт применяют при строительстве всех типов мостовых сооружений, кроме железнодорожных. Низколегированные, с добавками никеля и хрома, сплавы 15ХСНД и 10ХСНД более универсальны и могут использоваться во всех разновидностях мостов.

На тех участках, где в несущих конструкциях допускается отсутствие сварных соединений, можно применять другие марки металлопроката (см. табл.).

Основная классификация строительных сталей

Легированные и углеродистые – основная классификация сплавов. Дополнительно металл можно разделить на группы по отдельным ключевым признакам.

- 1) Обычные (sy 2 ) – это низкоуглеродистые в диапазоне (С235. С285) с разной степенью раскисления. Характерна средняя стойкость к коррозии, хрупкость при отрицательных температурах;

- 2) Повышенной прочности (29 кН/см 2 ≤sy 2 ). Такие сплавы обладают хорошими показателями текучести, пластичности, сжатия.

По степени раскисления:

- Кипящая (кп), раскисленная кремнием от 0,12 до 0,3% или алюминием до 0,1 % – хрупкая, подверженная скорому разрушению и старению;

- Полуспокойная (пс) раскисляется кремнием 0,05. 0,15%, более устойчива в эксплуатации;

- Спокойная (сп)– самая дорогая, хорошо сваривается, выдерживает любые нагрузки.

- Для холодной штамповки;

- Цементируемые;

- Улучшаемые;

- Высокопрочные;

- Жаростойкие;

- Жаропрочные;

- Рессорно-пружинные;

- Шарикоподшипниковые;

- Автоматные;

- Коррозионно-стойкие;

- Износостойкие сплавы.

По каким качествам выбирается сталь для мостостроения

Конструкционные стальные сплавы, применяемые в строительстве, должны выдерживать большие нагрузки при усилиях, направленных на растяжение, сжатие и скручивание металла. При относительно небольшом весе конструкционная сталь должна обладать:

- внушительной прочностью;

- устойчивостью к внешним климатическим воздействиям;

- длительным сроком службы.

Сегодня замены такому материалу не существует. Металлоконструкции находят широкое применение в пролетных строениях. В зависимости от типа конструкции моста – балочной, подвесной, вантовой или арочной, проектировщики учитывают воздействие нагрузок. В зависимости от этого используются различные марки металлопроката.

Различные профили, изготовленные из конструкционной стали

Основные виды и марки сталей, применяемых в строительстве

В строительстве в основном применяют углеродистые стали обыкновенного качества, качественные конструкционные углеродистые стали и низколегированные конструкционные стали.

Углеродистые стали обыкновенного качества

содержат углерод в количестве 0,06 – 0,62 %, а также примеси кремния и марганца в нормальных концентрациях. При обозначении марок стали могут быть указаны: группы поставки (А – по механическим свойствам, Б – химическому составу, В – механическим свойствам с дополнительными требованиями по химическому составу); метод производства (М – мартеновский, Б – бессемеровский, К – кислородно-конверторный); дополнительные индексы (сп – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь). В группе А обозначение способа производства часто опускается, однако имеется в виду сталь мартеновская, а при отсутствии дополнительного индекса подразумевается сталь спокойная.

Углеродистую сталь обыкновенного качества группы А

Качественная конструкционная углеродистая сталь

В маркировке легированной стали

Низкоуглеродистые и низколегированные стали широко применяют для изготовления металлических конструкций мостов, опор, транспортных галерей, элементов каркаса зданий и сооружений, армирования железобетонных конструкций и др. Элементы металлических конструкций получают в горячем или холодном состоянии различными способами: прокатом, ковкой, волочением, штамповкой, прессованием (металлических порошков). После этого часто производят термическую или механическую обработку стали с целью ее упрочнения.

К термической обработке стали

относят: а) закалку, б) отпуск, в) отжиг, г) нормализацию, д) обработку холодом, е) химико-термическую обработку (цементацию, азотирование, хромирование). Для низкоуглеродистых сталей термическая обработка повышает предел прочности на 20- 25 %, что снижает расход стали на 13-18 %. Экономическую эффективность металлических конструкций повышают, применяя высокопрочные стали (600-1000 МПа). Для этого их легируют карбидообразующими элементами (например, хромом, молибденом, вольфрамом, ниобием).

Соединение элементов в конструкцию производят с помощью сварки, клепки, болтов. Сваркой

называют процесс получения неразъемных соединений металлических изделий с применением местного нагрева.

По виду энергии

различают сварку химическую (газовую, термитную) и электрическую (дуговую, контактную);

по состоянию металла в зоне сварки

– пластическую (нагрев металла до пластического состояния) и сварку плавлением;

по способу подачи металла и осуществления сварки

– ручную, полуавтоматическую и автоматическую. В строительстве наиболее распространены

электродуговая

сварка плавлением и

электроконтактная

сварка в пластическом состоянии (стыковая, точечная, шовная или роликовая).

Газовая

сварка применяется для соединения элементов из чугуна, цветных металлов, строительных деталей малой толщины.

Строительные стали: общая характеристика, химический состав и особенности структуры.

никель — улучшает прочностные и пластические свойства стали; на свариваемость практически не влияет;

молибден — улучшает прочностные характеристики стали, делает ее теплоустойчивой, увеличивает твердость стали и несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает;

ванадий — повышает вязкость и пластичность стали, улучшает ее структуру, способствует закалке, ухудшает свариваемость;

вольфрам — увеличивает твердость и работоспособность стали при высоких температурах, ухудшает свариваемость;

титан — повышает коррозионную стойкость стали, способствует образованию горячих трещин при сварке;

медь — повышает прочность и коррозионную стойкость стали, не влияет на свариваемость.

сера — придает красноломкость, т.е. большую хрупкость при высоких температурах, оказывает отрицательное влияние на свариваемость;

фосфор — придает хладноломкость — хрупкость при нормальных температурах, отрицательно влияет на свариваемость;

азот — увеличивает хрупкость стали и способствует ее старению;

кислород и водород — ухудшают структуру стали и способствуют повышению ее хрупкости.

Работа сталей при однократном статическом сжатии: диаграмма и стадии работы материала.

Цель расчета металлических конструкций. Краткий обзор развития методов расчета.

После выбор расчетной схемы переходят к расчету сооружения и его конструктивных элементов методами статики сооружений и сопротивления материалов. Назначение расчета -проверка прочности, жесткости и устойчивостивости сооружения по принятой расчетной схеме, позволяющая подобрать размеры поперечных сечений элементов сооружения и обеспечить надежность эксплуатации в сочетании с экономичностью.

Методика расчета строительных конструкций по предельным состояниям. Предельное состояние не является состоянием разрушения конструкций. Оно характеризуется развитием таких напряжений или деформаций, которые препятствуют возведению или дальнейшей эксплуатации, и может наступить раньше разрушения.

Таким образом, предельное состояние является предельным с точки зрения потери ее эксплуатационной способности. Пределом несущей способности конструкции является наивысший предел ее эксплуатационной способности. Расчет металлических конструкций имеет целью не допустить наступления предельных состояний при эксплуатации в течение всего срока службы конструкции или сооружения,а также при их возведении.

Метод расчета по предельным состояниям: группы предельных состояний, их последствия.

Образование шарнира пластичности при изгибе.

Переход материала в упругопластическую стадию.Шарнир пластичности. После исчерпания упругой работы в сплошных изгибаемыхэлементах, выполненных из пластичных сталей, пластические деформациираспространяются в глубь сечения и в предельном состояниипронизывают все сечение, образуя шарнир пластичности.

При развитии пластических деформаций прогибы так же быстро растут, а при образовании шарнира пластичности прогибы растут беспредельно. Эпюра напряжений такого состояния имеет вид двух прямоугольников. Тогда предельный момент внутренних сил определяется из выражения

В упругой стадии Mx

С учётом развития пластических деформаций условие прочности имеет вид

=

C

1 ´

Wx

или

C

1 =

Wpl

/

Wx

; С1 – коэффициент, учитывающий развитие пластических деформаций; Wpl – пластический момент сопротивлений; Wx – упругий момент сопротивлений.

Соединения на обычных болтах: конструирование, особенности работы и расчета соединений на сдвигающие усилия, на растяжение, влияние начального натяжения болтов, проверка прочности соединяемых элементов.

Рис. 1.1. Стыковое соединение (прямой и косой стыки)

Порядок расчета:

1. Условие прочности стыкового шва при физическом контроле

где с физическим контролем качества шва [1, табл.3, с. 6];

— расчетная длина стыкового шва.

2. По табл. 51, с. 64 [1] находим .

3. Подставив известные данные в условие (1.1), получим

Отсюда видно, что при физическом контроле стыкового соединения условие прочности (1.1) соблюдается.

4. Рассмотрим случай визуального контроля стыкового соединения, показанного на рис. 1.1.

Тогда, согласно [1, табл.3, с. 6]

т.е. . В этом случае прочность прямого стыкового шва недостаточна. Условие прочности (1.1) не выполняется. Необходимо конструирование косого стыка, показанного на рис. 1.1. Прямой стык может воспринять усилие не более

5. Расчет и конструирование косого стыка (рис. 1.1).

Нормальные напряжения в косом стыке определяются по формуле

Задаемся углом , тогда . Тогда из (1.2) определяется расчетная длина стыкового шва

По рис. 3.1 принят косой шов с расчетной длиной

Проверка косого стыка по касательным напряжениям

Расчет балочных клеток

Пример 2.Требуется запроектировать конструкцию балочной площадки размером 54×18 м с металлическим настилом и размером ячейки 18×6 м (главные балки в этом примере не рассматриваются) .

Дано: временная нормативная равномерно распределенная по площади нагрузка =20 кН/м, коэффициент надежности по нагрузке

=

1,2. Материал балок — сталь С235, имеющая

=

23 кН/см2, коэффициент условий работы = 1, предельные прогибы балок [ ]= 1/250. Принимаем балки с учетом упругопластической работы сечения, так как нагрузка статическая. Толщина настила = 10 мм.

Рассмотрим два варианта компоновки балочной площадки: первый — нормальный тип и второй — усложненный тип.

При расчете настила (см. пример 1) определено возможное отношение пролета пастила к его толщине ( ) = 108; = 108 см. Пролет главной балки делим на 15 равных промежутков по 120 см (расстояние между балками настила). Фактический пролет настила — расстояние между краями полок соседних балок — будет меньше и не превышает 108 см. Вес настила определяем зная, что 1 м2 стального листа толщиной 10 мм весит 78,5 кг:

= 1,0·78,5 =78,5 кг/м2 = 0,785 кН/м2.

Нормативная нагрузка на балку настила (20 + 0,785)·1,2 = 24,94 кН/м = 0,2494 кН/см.

Расчетная нагрузка на балку настила = (1,2·20+ 1,05·0,785)·1,2- 29,79 кН/м.

Расчетный изгибающий момент (пролет балки 6 м) = 29,79·62/8 = 134,04 кН м.

Требуемый момент сопротивления балки определяем, первоначально задаваясь = 1,1:

= 13 404/ (1,1·23 1) = 530 см.

Принимаем двутавр № 33 по ГОСТ 8239-89, имеющий ближайший больший

= 597 см3; = = 9840 см4; g = 42,2 кг/м; = 140 мм.

Так как принято > , то прочность проверять не нужно (фактический пролет настила = 120 – 14 = 106 < 108 см). Проверяем прогиб балки по формуле:

Принятое сечение балки удовлетворяет условиям прочности и прогиба. Проверку касательных напряжений в прокатных балках при отсутствии ослабления опорных сечений обычно не производят из-за относительно большой толщины стенок балок.

Общую устойчивость балок настила проверять не надо, поскольку их сжатые пояса надежно закреплены в горизонтальном направлении приваренным к ним настилом.

Определяем расход металла на 1 м2 перекрытия: настил 1,0·78,5 = 78,5 кг/м2, балки настила ( ) = 42,2/1,2 = 35,2 кг/м2. Всего расход металла составляет 78,5 + 35,2 = 113,7 кг/м2.

Второй вариант.

Настил принимаем таким же, как в первом варианте, расстояние между балками настила = 600/6 = 100 см < 108 см. Пролет балки настила = 4,5 м, нормативная и расчетная нагрузки на нее равны:

= 20,78 кН/м = 0,2078 кН/см;

= (1,2·20 + 1,05·0,785)·1,0 = 24,82 кН/м.

Расчетный изгибающий момент и требуемый момент сопротивления балки:

= 24,82·4,52/8 = 62,83 кН·м = 6283кН·см;

= 6283/1,1·23 = 248,3 см3.

Принимаем двутавр № 24. где = 289 см3> ; = 3460 см4; g = 27,3 кг/м. Проверяем прогиб балки, так как условие прочности удовлетворено:

Принятое сечение удовлетворяет условиям прочности и прогиба.

Нагрузку на вспомогательную балку от балок настила считаем равномерно распределенной, так как число балок настила больше 5. Определяем нормативную и расчетную нагрузку на нее:

= (20 + 0,785 + 0,273/1,000)·4,5 = 94,76 кН/м = 0,95 кН/см;

=[1,2·20 + 1,05·(0,785 + 0,273/1,000)]·4,5 = 113,0 кН/м.

Определяем расчетный изгибающий момент и требуемый момент сопротивления:

= 113·62/8 = 508,5 кН·м = 50850 кН·см;

= 50850/1,1·23 = 2010 см3.

Принимаем двутавр № 55, где = 55962 см4; = 2035 см3, ширину и толщину полки 18см, = 1,65 см, вес g = 92,6 кг/м.

Проверяем прогиб балки, так как условие прочности удовлетворено: = 2035 см3> .

Проверяем общую устойчивость вспомогательных балок в сечении с наибольшими нормальными напряжениями — в середине пролета. Их сжатый пояс закреплен от поперечных смещений балками настила, которые вместе с приваренным к ним настилом образуют жесткий диск, и за расчетный пролет следует принимать расстояние между балками настила = 100 см. Условия применения формулы (7.14) < ; 55/18 = 3,05 < 6 и = 18/1,65 = 10,9 < 35; в сечении /2 у нас = 0 и = 1, следовательно, , а

По формуле (7.14) определяем отношение ( ), при котором можно не проверять устойчивость:

Принятое сечение удовлетворяет требованиям прочности, устойчивости и прогиба. Расход металла составляет 78,5 + 27,3/1,0 + 92,6/4,5 = 126,38 кг/м2. По расходу металла первый вариант выгоднее.

Расчет балочных клеток

Пример 3. Требуется подобрать сечение сварной главной балки (см. пример 2, первый вариант компоновки), имеющей прогиб < (1 /400)· . Вес настила и балок настила = 1,137 кН/м2, временная нагрузка

=

20 кН/м ,

=

1. Балку проектируем из стали С275, так как она имеет большой пролет и большую нагрузку. По прил. 5 эта сталь имеет при 11< г < 20 мм

=

26 кН/см2,= 0,58·26 = 15 кН/см2. Собственный вес балки принимаем ориентировочно равным 1 —

2%

нагрузки на нее. Максимально возможная строительная высота перекрытия — 2,2 м.

Расчетная схема балки дана на рисунке.

Определяем нормативную и расчетную нагрузку на балку:

= 1.02·( )· = 1,02·(20+ 1,137)·6 = 129,5 кН/м;

· = 1,02·(1,2·20 + 1,05·1,137) 6 = 154,33 Н/м.

Определяем расчетный изгибающий момент в середине пролета = 154,33·182/8 = 6250 кН·м = 625000 кН·см.

Определяем поперечную силу на опоре 154,33·18/2=1389 кН.

Главную балку рассчитываем как упруго работающую.

Определяем требуемый момент сопротивления балки

= 625000/(26·1) = 24 040 см3.

Определяем высоту сечения балки.

1. Оптимальную высоту балки определяем, предварительно задав условную гибкость стенки 4,75.

Принимаем = 170 см; = 170/113,7 = 1,27 см, принимаем 12 мм.

2. Минимальную высоту определяем по формуле:

3. Строительную высоту балки определяем исходя из максимально возможной заданной высоты перекрытия и его конструкции:

= 220 – 33 – 1,0 – 10 = 176,6 см.

Сравнивая полученные данные, принимаем высоту балки, близкую к оптимальной = 170 см, и толщину поясов балки = 2 см. Проверяем принятую толщину стенки = 170 — 2·2 = 166 см.

Из условия работы стенки на касательные напряжения у опоры:

= 1,2·1389/166·15 = 0,67 см, где = 15 кН/см2.

Проверка необходимости постановки продольных ребер жесткости:

Сравнивая полученные толщины стенки, видим, что принятая толщина ее 12 мм может быть оставлена без изменений, так как она удовлетворяет условию прочности на действие касательных напряжений и не требует укрепления ее продольным ребром жесткости для обеспечения местной устойчивости. Размеры горизонтальных поясных листов находим исходя из необходимой несущей способности балки. Для этого вычисляем требуемый момент инерции сечения балки = 24 040·(170/2) = 2043400 см4.

Находим момент инерции стенки балки =1,21663/12 = 457430 см4.

Момент инерции, приходящейся на поясные листы:

=2043400 – 457430 = 1585970 см4.

Момент инерции поясных листов балки относительно ее нейтральной оси , где — площадь сечения пояса (моментом инерции поясов относительно их собственной оси ввиду его малости пренебрегаем).

Отсюда получаем требуемую площадь сечения поясов балки:

= 2·1585970/1682 = 112,4 см2,

где = 170 — 2,0 = 168 см.

Принимаем пояса из универсальной стали 560×20 мм, что составляет = 560/1700 = 1/3,03 и находится в пределах рекомендуемого отношения.

Проверяем принятую ширину (свес) поясов исходя из его местной устойчивости:

Принятое соотношение размеров пояса удовлетворяет условию его местной устойчивости.

Подобранное сечение балки проверяем на прочность. Определяем момент инерции и момент сопротивления балки:

Наибольшее нормальное напряжение в балке:

= 625036/23976 = 26,06 кН/см2 26 кН/см2.

Подобранное сечение балки удовлетворяет проверке прочности. Проверку прогиба балки делать не нужно, так как принятая высота сечения больше минимальной, и регламентированный прогиб будет обеспечен.

Строительные стали: общая характеристика, химический состав и особенности структуры.

Строительная сталь предназначается для изготовления строительных конструкций — мостов, газо- и нефтепроводов, ферм, котлов и т. д. Все строительные конструкции, как правило, являются сварными, и свариваемость — одно из основных свойств строительной стали.

Конструкционные низколегированные стали в горячекатаном или нормализованном состоянии применяют для строительных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Для изготовления деталей машин их применяют сравнительно редко.

Эта группа сталей содержит относительно малые количества углерода 0,1—0,25 %. Повышение прочности достигается легированием обычно дешевыми элементами — марганцем и кремнием.

Химические свойства:

окисляемость

— способность вещества соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Низкоуглеродистые стали под действием влажного воздуха или воды окисляются с образованием ржавчины — оксидов железа;

коррозионная стойкость

— способность металла не окисляться и не вступать в химические реакции с окружающими веществами;

жаростойкость

— способность стали не окисляться при высокой температуре и не образовывать окалины;

жаропрочность

— способность стали сохранять свои прочностные свойства при высокой температуре.

СТРУКТУРА

Помимо простых зерен железа феррита и зерен цементита в структуре стали имеются еще комбинированные (сложные) зерна, представляющие собой зерна феррита, внутри которых в виде длинных узких пластинок находятся маленькие зернышки цементита. Такие сложные комбинированные зерна называются зернами перлита. Чем меньше зёрна, тем выше качество стали. Структура низколегированной стали аналогична малоуглеродистой стали. Введение добавок упрочняет ферритовую основу и прослойки между зёрнами. Углерода в стали должно быть не более 0,22 %.

2. Строительные стали: механические свойства.

По механическим свойствам стали делятся на три группы:

— обычной прочности (малоуглеродистые с пределом текучести

sт = 230 МПа; и пределом прочности sв = 380 МПа);

— повышенной прочности (при sт = 290 ¸ 400 МПа, sв = 440 ¸ 520 МПа);

— и высокой прочности (низколегированные и термически упрочнённые стали, у которых sт = 450 ¸ 750 МПа и более, sв = 600 ¸ 850 МПа и более).

Основные механические свойства:

— нормативное сопротивление статическому воздействию, времен-

ному сопротивлению sв (R

ип) и пределу текучести sт (s0,2 или

R

уп) при растяжении, сжатии, изгибе.

— сопротивление динамическим воздействиям и хрупкому разрушению (ударная вязкость при различных температурах);

— показатель пластичности, характеризуемый относительным удлинением;

— сопротивление расслоению (загиб в холодном состоянии, определяемый углом загиба)

Популярные марки стали и их применение

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Основные стандарты производства сталей:

- углеродистая сталь обыкновенного качества (ГОСТ 380-88);

- сталь конструкционная (ГОСТ 1414-75);

- углеродистая качественная конструкционная сталь (ГОСТ 1050-88);

- инструментальная углеродистая сталь (ГОСТ 1435-90);

- легированная конструкционная сталь (ГОСТ 4543-71);

- сталь низкоуглеродистая качественная (ГОСТ 9045-80);

- сталь конструкционная низколегированная (19281-89).

- качественная калиброванная сталь (ГОСТ 1051-73);

- подшипниковая сталь (ГОСТ 801-78)

- сталь арматурная низколегированная (ГОСТ 5781-82);

- сталь конструкционная легированная (ГОСТ 4543-71);

- сталь инструментальная легированная (ГОСТ 5950-73);

- высоколегированные стали и сплавы коррозийностойкие, жаростойкие и жаропрочные (ГОСТ 5632-72);

- сталь конструкционная легированная высококачественная специального назначения (ГОСТ 11268-76) и некоторые другие.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Наиболее популярные марки стали

Ст 0 – неответственные строительные конструкции, прокладки, шайбы, кожухи. Ст 1 – малонагруженные детали металлоконструкций. Свариваемость хорошая. Ст 2 – детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая.

Ст 3 — детали металлоконструкций, рамы тележек, крюки кранов, цементируемые детали с высокой твердостью поверхности и невысокая прочность сердцевины. Ст 4 – валы, тяги, крюки, оси, болты (невысокие требования к прочности). Ст 5 – звездочки, зубчатые колеса, валы, оси (повышенные требования прочности). Ст 6 – шпиндели, муфты, валы (высокая прочность).

08КП, 10 – детали, изготавливаемые холодной штамповкой и холодной высадкой, крепеж, цементируемые детали. 15, 20 – малонагруженные детали (пальцы, упоры, оси, шестерни) работающие на износ. 30, 35 – траверсы, тяги, рычаги, диски, звездочки, валы. 40, 45 – детали повышенной прочности, подвергаемые термообработке (коленчатые валы, шатуны, зубчатые венцы, храповики, муфты, плунжеры).

50, 55 – зубчатые колеса, прокатные валки, шпиндели, бандажи, малонагруженные пружины и рессоры. 60 – детали с высокими прочностными свойствами (прокатные валки, пружинные кольца, пружины и диски сцепления, пружины амортизаторов).

09Г2С – для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре -70…+450*С, для ответственных листовых сварных конструкций, в химическом и нефтяном машиностроении, судостроении. 10ХСНД – для сварных конструкций и фасонных профилей в судостроении, вагоностроении, химического машиностроения. 15ХСНД – детали вагонов, строительных свай, профили судостроения.

Обладает повышенной коррозионной стойкостью. 40Х – детали, работающие на средних скоростях при средних давлениях (зубчатые колеса, валы шлицевые). 18ХГТ – детали, работающие на больших скоростях при высоких давлениях и ударных нагрузках (зубчатые колеса, кулачковые муфты, втулки). 30ХГСА – высокопрочные детали, ответственные сварные конструкции.

08Х18Н10 – детали, работающие в агрессивной среде при повышенных температурах. 08Х18Н10Т – для сварных конструкций в разных отраслях промышленности. 65…80, 65Г, 50ХФА, 60С2А – рессоры, пружины. У8А – накатные ролики, зенковки, стамески. У10А – метчики, надфили, калибры гладкие.

ХГС – валки холодной прокатки, матрицы, пуансоны. ХВГ – измерительный, режущий инструмент. Х12, Х12ВМ – для холодных штампов. 4ХС – штампы горячей высадки. А12, А20 – сложнопрофильные мелкие детали (шестерни, шпильки, кольца, винты).

А30, А40Г – труднообрабатываемые детали, работающие при высоких нагрузках. ШХ15 – шарики диаметром до 150мм, ролики диаметром до 23мм, плунжеры.

Типы стальных мостов и основные их составляющие

Данные сооружения можно классифицировать по таким признакам:

- виду транспортной нагрузки

– пешеходные, автомобильные, железнодорожные, комбинированные; - разновидности конструкции

– балочные, распорные (арочные, вантовые), подвесные, комбинированные; - длине

– малые (до 25 м), средние (25–100 м) и длинные (свыше 100 м).

Основными материалами для возведения всех видов мостовых конструкций являются стальные и алюминиевые сплавы, железобетон, камень. Металл также незаменим в проектировании и строительстве виадуков, акведуков, эстакад, разводных мостов.

Конструктивные особенности

В каждом конструктивном исполнении моста есть две составляющие:

- Опорная часть

– передает статическую и динамическую нагрузку всей конструкции на грунт. Опоры подразделяются на:-

концевые опорные сооружения (устои), к которым примыкают насыпи на суше;

- промежуточные (быки) – распределены по всей длине сооружения.

- Пролетное строение

– располагается на опорах и перекрывает пространство между ними. Данная конструкция принимает на себя все нагрузки от движущегося транспорта и людей, передавая их на опоры.

В свою очередь, пролетные сооружения состоят из: балок, ригелей, ферм, перил, тротуаров, проезжих частей, водосливов и других элементов, индивидуально подбираемых для каждого сооружения в зависимости от его технических особенностей и методов строительства моста.

Опоры имеют три главных составляющих конструкции: фундамент, тело и оголовок. Фундамент – нижняя часть, опирающаяся на грунт. Тело – средний участок опоры, оголовок – верхняя часть, принимающая на себя нагрузки пролетного строения. Строительство мостов начинают с возведения опор, на которое уходит до половины общей стоимости сооружения.

Основные элементы конструкции моста

Конструкционные стали

Из конструкционных сталей создаются строительные элементы, разнообразные изделия, используемые в промышленном машиностроении. Так как категория материалов достаточно обширная, в ней выделены основные группы сплавов, объединенные по составу и свойствам.

Стали для строительных работ. Среднеуглеродистые (в том числе, низколегированные), с хорошей свариваемостью, предназначенные для возведения многоуровневых, разветвленных сооружений с равномерно распределенной нагрузкой.

Нержавеющие (коррозионностойкие). Низкоуглеродистые, улучшенные хромом и марганцем, хорошо защищенные от разрушающего воздействия воды, растворов кислот, щелочей:

- Выдерживающие высокие нагрузки и средний нагрев.

- Подходящие для эксплуатации при отрицательных (низких, сверхнизких) температурах.

- С высокой температурной стойкостью при ограниченных нагрузках.

- Способные работать при значительных температурах и нагрузках.

Пружинно-рессорные. Легированные сплавы, слабо чувствительные к упругим деформациям. Широко используются в амортизирующих механизмах.

Стали для автоматического производства. Низкопластичные материалы с добавлениями серы, свинца, селена, при автоматизированной обработке которых образуется мелкая, легко ломающаяся стружка. Предназначены для массовой станочной обработки.

Сплавы холодного штампования. Высокопластичные, не подверженные разрывам материалы, которые могут существенно менять форму без ухудшения параметров качества.

Стойкие к износу. Металлопродукция с высоким процентом марганца, из которой изготавливаются трущиеся детали, подверженные значительным статическим, динамическим нагрузкам.

Сплавы усиленной прочности. Высоколегированные среднеуглеродистые составы со специальными свойствами, разработанные для наиболее ответственных узлов механизмов и конструкций.

Усовершенствованные стали. Среднеуглеродистые, обогащенные марганцем, бором, никелем или молибденом, прошедшие термообработку для улучшения характеристик.

Для изготовления подшипников. Износостойкие, плотные без посторонних включений, пор, имеющие увеличенный ресурс эксплуатации.

Цементируемые материалы. Низкоуглеродистые, износостойкие, используемые для производства конструктивных узлов и отдельных деталей, подверженных трению, импульсным нагрузкам.

Стоимость металлопродукции из конструкционных сталей зависит от состава, габаритов. Актуальные цены изделий идентичных размеров и разных марок приведены на примере каталога крупнейшего российского металлмаркета «Металлсервис».

Источник: master-azov.ru

Виды строительных изделий из металла

Главная эксплуатационная характеристика материала – стойкость к нагрузкам постоянного и переменного характера. Дополнительными свойствами также могут быть устойчивость к коррозии и износостойкость. Такими особенностями часто обладают углеродистые марки конструкционной стали. Дополнить или усилить свойства материала можно за счет легирования с использованием различных химических элементов, таких как железо, медь, кремний и углерод. Последний является самым значимым, так как способен изменять прочность стали и обеспечивать ключевые свойства материала. Количество углерода в составе также влияет на такие параметры:

-

Стойкость к хладноломкости;

Устойчивость к производственным нагрузкам;

От количества в составе серы и фосфора зависит хладноломкость и красноломкость материала. По этому параметру углеродистая сталь делится на несколько классов:

- Обыкновенного качества – до 0,05%;

- Качественная – до 0,035%;

- Высококачественная – до 0,025%;

- Особо высококачественная – до 0,015%.

ГЛАВА 6. СТРОИТЕЛЬНЫЕ МЕТАЛЛЫ 6.1. МЕТАЛЛЫ И ИХ КЛАССИФИКАЦИЯ

Металлы — относительно новый материал, применяемый в строительной технике, по сравнению с древесиной, камнем, керамикой.

Металлами называюх._в^хцествах обладающи^ металлическим блеском, высокой прочностью, пластичностью, электро- и теплопроводностью, ковкостью, свариваемостью. Такие^признаки металлов обусловлены их кристаллическим строением и электронными межатомными связями.

Кроме чистых металлов в технике чаще применяют металличе- — ские сплавы.

Сплавы металлов (или металлические сплавы) — это твердые системы, полученные сплавлением нескольких металлов.

В настоящее время в технике используют более 10 тыс. сплавов.

Свойства сплавов обычно резко отличаются от свойств чистых металлов и их можно регулировать.

Металлы и сплавы будем называть единым термином «металлы».

Из имеющих практическую ценность для современной техники металлов в земной коре в значительных количествах содержатся: алюминий— 8,8%, железо— 4,65, магний— 2,1, титан— 6,3%. Сотыми и тысячными долями процента определяются природные запасы меди, марганца, хрома, цинка, свинца, никеля и других ценных металлов.

Металл — один из самых распространенных материалов во всех отраслях промышленности, в том числе и в строительстве. Производство металлов в значительной степени определят уровень технического прогресса в любой стране. Применение их в строительстве разнообразно. Из металла строят каркасы, мосты, фермы, балки перекрытий, резервуары, изготовляют трубы, арматуру для железобетона, водопроводную, отопительную и вентиляционную арматуру, кровельную сталь, металлочерепицу и профнастил, различные металлические изделия, заклепки, болты, гвозди и др.

Широкому использованию металлов в строительстве способствует ряд ценных технических свойств. высокая. прдошзсть^^^ технологичность — способность ^обработки давлеш^ем, резани^му- сварив анием. ^Вместе с тем металлы имеют существенные недостатки: при действии различных газов и влаги сильно коррозируют, действие высоких температур вызывает значительные деформации.

В настоящее время широко используются алюминиевые сплавы, отличающиеся богатой пластикой, малой плотностью, сравнительно высокой прочностью, коррозионной стойкостью и другими ценными свойствами.

Современная техника позволяет окрашивать металлы в любой цвет, придавать различную фактуру^ что позволяет использовать металлические изделия как в городских ансамблях, мемориалах, внешней отделке зданий, так и в интерьерах (чеканки, светильники, бра, подвесные потолки, скульптурные панно, дверная и оконная арматура и т.д.).

Выплавка металла была известна человечеству еще за четыре- пять тысячелетий до нашей эры. В этот период чаще всего выплавляли медь, как наиболее легкоплавкий материал. В Азии из руды получали железо за 2000 лет до н.э., позже в Древнем Вавилоне и Египте железо применяли при постройке пирамид. В Индии, Греции, Риме знали способы литья сложных изделий из бронзы, способы золочения, серебрения.

В Западной Европе и Древней Руси чугун первоначально считали отходом процесса производства железа (об этом говорит его название «чушка»). В конце XIII—XIV в. чугун начали выплавлять как металл для отливки различных изделий и лишь с середины XVIII в. стали широко применять в строительных конструкциях. Чугунная колонна прочно господствовала на протяжении следующего столетия. Промышленное производство относится ко второй половине XIX в. В 1855 г. Г. Бессемер, а в 1864 г. П. Мартен предложили способы получения стали из чугуна. Бурное развитие машинного производства, прогресс техники, освоение железа и стали как новых строительных материалов, новые методы конструирования и расчета — способствовали развитию металлического строительства: осваиваются каркасные системы высотных домов, появляются большие пролеты новых типов общественных зданий, универсальных магазинов, крытых рынков, библиотек, аэропортов, вокзалов и т.п.

Научные основы процессов выплавки и обработки металлов были изложены М.В. Ломоносовым (1763). Основоположником современной металлургии и металловедения считают Д.К. Чернова (1868). Большой вклад в металловедение внесли П.П.

Аносов, М.А. Павлов, А.А. Байков, Е.О. Патон, И.П. Бардин и др.

Металлы, применяемые в строительстве, разделяют на две основные группы: черные и цветные.

Черные металлы.^^эд^сплав железа с углеродом. Кроме того, черные металлы могут содержать в небольшом количестве марганец, серу, кремний, фосфор и другие химические элементы. Для улучшения свойств черных металлов к ним добавляют легирующие я ярту/гштаы

В зависимости от содержания в черных металлах углерода их подразделяют на чугун и сталь; на их долю приходится около 95% металлопродукции мирового производства. ,

Чугун — железоуглеродистый сплав, в котором углерода более 2% (2. 4,3%), содержащий постоянные примеси кремния, марганца, фосфора и серы. По назначению чугуны подразделяют ^ литейнъте, передельные и специальные (ферросплавы).

^JJu^s^Hbiu чугун* является конструкционным материалом, из него изготовляют отливки различных строительных деталей.

Передельный^чутун— промежуточный продукт, используемый для переработки в стальГ

Специальное чугуны с более высокими механическими свойствами применяют для изготовления чугунного литья специального назначения.

В зависимости от содержания примесей и формы, в которой углерод находится в чугуне, различают белый (передельный) и серый (литейный) чугуны. Эти названия соответствуют цвету чугуна.

В белом чугуне углерод^шмически связаьпс^^лезом (карбид железа — цементит ). Белый чугун имеет высокую твердость, весьма

В сером чугуне углерод находится в свободном состоянии в виде графита (мелкий и хрупкий компонент). Серый чугун в расплавленном состоянии хорошо «течет», заполняет формы, дает малую усадку при затвердевании, легко поддается механической обработке.

Разновидность серого чугуна — модифицированный. Его получают путем введения в жидкий сплав серого чугуна модификаторов. Этот чугун обладает высокими механическими свойствами.

При длительном отжиге белого чугуна получают ковкий чугун. В отличие от серых ковкие чугуны более прочные и пластичные, легче обрабатываются.

Маркировка чугунов. Серый и модифицированный чугуны маркируют буквами СЧ, например СЧ 120-280. Первая цифра марки показывает, предел прочности при растяжении (МПа), вторая — предел прочности при изгибе (МПа).

Сталь — железоуглеродистый сплав, в котором углерода менее 2%. От хрупкого чугуна сталь отличается пластичностью и упругостью.

По способу производства стали подразделяют на конверторные, мартеновские и электростали, по химическому составу их делят на углеродист

В зависимости от содержания углерода стали делят на малоуглеродистые (до 0,25%), среднеутлеродистые (0,25…0,6%) и~высокоуг- леродистые (более 0,6%).

Углеродистые стали бывают обыкновенного качества, качественные конструкционные (для ответственных строительных конструкций) и инструментальные (для изготовления деталей машин). ,

Сталь обыкновенного качества, в зависимости от ее свойств, делят на три группы А, Б и В. Углеродистую сталь, полученную различными способами, разделяют на спокойную (СП), полу спокойную (ПС) и кипящую (КП).

Легированньье стали— стали, в состав которых входят легирующие элементыГхром, «никель, вольфрам, титан, медь. Легирующие элементы значительно улучшают свойства сталей: повышается механическая прочность, закаливаемость, коррозионная стойкость.

Марганец увеличивает прочность, твердость и сопротивление стали износу; кремний и хром повышают прочность и жаростойкость; медь — стойкость к атмосферной коррозии; никель — вязкость без снижения прочности.

По суммарному содержанию добавок стали разделяют на низколегированные (до 2,5%), средне легированные (2,5… 10%) и высоколегированные (более 10%). В строительстве чаще используют низколегированные стали.

Например, 30 ХМА — молибден-хромовая сталь высокого качества содержит 0,3% углерода, до 1% хрома и молибдена.

В табл. 6.1 приведены механические свойства углеродистой стали.

Цветные металлы. Подразделяются на легкие плотностью до 5 г/см3 и тяжелые плотностью свыше 5 г/см3. В чистом виде цветные металлы практически не используют, чаще применяют их сплавы.

Легкие металлы — это алюминий, магний и их сплавы. Наи- V

большее распространение получили алюминиево-кремнеземистыё, алюминиево-магниевые и сплавы типа дюралюминия и силумин.

Тяжелые металлы — медь и ее сплавы, цинк, свинец. Среди тяжелых сплавов применяют бронзу (сплав меди с оловом) и латунь (сплав меди с цинком).

Разновидности конструкционной стали

Согласно российской классификации выделяют марки, соответствующие различным ГОСТ:

- ГОСТ 1050 – нелегированная углеродистая сталь;

- ГОСТ 5058 – низколегированная конструкционная сталь с углеродом.

- ГОСТ 4543 – среднелегированная сталь.

- ГОСТ 14959 – качественная рессорно-пружинная сталь.

- Специальные стали конструкционного типа. К ним относятся составы, обладающие высокой устойчивостью к коррозии и другими специальными характеристиками. Для их производства используются специальные ТУ, разработанные фирмами-изготовителями.

Отнесение стали к конструкционным выполняют на основе количества углерода в составе. И если с минимальным количеством вещества не возникает проблем, то определение максимального процента является затруднительным. Последний имеет плавающий характер и может составлять от 0,7 до 0,85%. Иногда такое количеств углерода может присутствовать и в составе инструментальной стали.

При определении максимальной концентрации углерода в составе определяют и другие параметры материала:

- Диапазон текучести. Он характеризует деформацию сжатия, при которой не происходит разрушение материала. При увеличенном диапазоне текучести сталь относят к типу конструкционных.

- Содержание примесей, включенных в состав при выплавке.

Согласно другой классификации конструкционные стали делят на:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Представленные в классификации материалы делятся по свойствам и сферам применения.

Виды строительных изделий из металла

В зависимости от вида добавок выделяют различные марки стали. В строительстве наиболее часто используют углеродистые стали Ст0 – Ст7. Они относятся к мало- и среднеуглеродистым сортам. Их предпочтение объясняется тем, что с увеличением количества углерода возрастает хрупкость материала.

Строительные изделия из металла в зависимости от способа получения делятся на следующие разновидности:

- Прокатные профили разного сечения.

- Трубы сварные и цельнотянутые.

- Стержневые виды арматуры.

- Сталь для армирования бетона.

- Чугунное литье.

- Стальные отливки.

Наибольшее распространение имеет металлопрокат простого профиля. Это одно- и двутавровые балки, швеллеры. Очень востребованы также трубы и листы. Арматурная сталь диаметром 3-9 мм поставляется в мотках.

Производство стальных труб предлагает продукцию диаметром от 5 мм до 1420 мм. При армировании бетона используют холоднокатанную проволоку и горячекатанную арматурную сталь. Путем литья из чугуна производят трубы, радиаторы, сантехнические изделия. Их ценным свойством является антикоррозионная устойчивость.

Широкое использование металла в строительстве объясняется наличием у него ценных эксплуатационных качеств. К основным достоинствам металлических изделий относятся прочность, легкость, надежность. Соединения из металла не имеют равных по прочности. Среди всех разновидностей несущих конструкций металлические — наиболее легкие.

Многие виды строительных изделий из черных металлов идут на изготовление более сложных металлоконструкций. На их основе производят мостовые и стропильные фермы, элементы покрытий, каркасы зданий.

Широко применяют металлопрокат при строительстве производственных зданий, насосных станций, мостов. При помощи балок соединяют перекрытия и колонны. Конструкционные и соединительные элементы из металла широко применяются при строительстве различных лестниц. Этот материал используют при создании арматурных каркасов ступеней, несущих балок, лестничных площадок.

Для защиты от коррозии конструкции из металла обрабатывают лакокрасочными материалами и специальными антикоррозионными покрытиями.

Применение конструкционной стали

Подшипниковая конструкционная сталь используется в производстве шариков, роликов и подшипников. Из пружинных марок производят рессоры и пружины, сильфоны и т.д.

Преимущества и недостатки

Достоинства материала проявляются только после его термической обработки, которая обеспечивает:

Источник: paes250.ru

Популярные марки стали и их применение

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Основные стандарты производства сталей:

- углеродистая сталь обыкновенного качества (ГОСТ 380-88);

- сталь конструкционная (ГОСТ 1414-75);

- углеродистая качественная конструкционная сталь (ГОСТ 1050-88);

- инструментальная углеродистая сталь (ГОСТ 1435-90);

- легированная конструкционная сталь (ГОСТ 4543-71);

- сталь низкоуглеродистая качественная (ГОСТ 9045-80);

- сталь конструкционная низколегированная (19281-89).

- качественная калиброванная сталь (ГОСТ 1051-73);

- подшипниковая сталь (ГОСТ 801-78)

- сталь арматурная низколегированная (ГОСТ 5781-82);

- сталь конструкционная легированная (ГОСТ 4543-71);

- сталь инструментальная легированная (ГОСТ 5950-73);

- высоколегированные стали и сплавы коррозийностойкие, жаростойкие и жаропрочные (ГОСТ 5632-72);

- сталь конструкционная легированная высококачественная специального назначения (ГОСТ 11268-76) и некоторые другие.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Наиболее популярные марки стали

Ст 0 – неответственные строительные конструкции, прокладки, шайбы, кожухи.

Ст 1 – малонагруженные детали металлоконструкций. Свариваемость хорошая.

Ст 2 – детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая.

Ст 3 — детали металлоконструкций, рамы тележек, крюки кранов, цементируемые детали с высокой твердостью поверхности и невысокая прочность сердцевины.

Ст 4 – валы, тяги, крюки, оси, болты (невысокие требования к прочности).

Ст 5 – звездочки, зубчатые колеса, валы, оси (повышенные требования прочности).

Ст 6 – шпиндели, муфты, валы (высокая прочность).

08КП, 10 – детали, изготавливаемые холодной штамповкой и холодной высадкой, крепеж, цементируемые детали.

15, 20 – малонагруженные детали (пальцы, упоры, оси, шестерни) работающие на износ.

30, 35 – траверсы, тяги, рычаги, диски, звездочки, валы.

40, 45 – детали повышенной прочности, подвергаемые термообработке (коленчатые валы, шатуны, зубчатые венцы, храповики, муфты, плунжеры).

50, 55 – зубчатые колеса, прокатные валки, шпиндели, бандажи, малонагруженные пружины и рессоры.

60 – детали с высокими прочностными свойствами (прокатные валки, пружинные кольца, пружины и диски сцепления, пружины амортизаторов).

09Г2С – для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре -70…+450*С, для ответственных листовых сварных конструкций, в химическом и нефтяном машиностроении, судостроении.

10ХСНД – для сварных конструкций и фасонных профилей в судостроении, вагоностроении, химического машиностроения.

15ХСНД – детали вагонов, строительных свай, профили судостроения. Обладает повышенной коррозионной стойкостью.

40Х – детали, работающие на средних скоростях при средних давлениях (зубчатые колеса, валы шлицевые).

18ХГТ – детали, работающие на больших скоростях при высоких давлениях и ударных нагрузках (зубчатые колеса, кулачковые муфты, втулки).

30ХГСА – высокопрочные детали, ответственные сварные конструкции.

08Х18Н10 – детали, работающие в агрессивной среде при повышенных температурах.

08Х18Н10Т – для сварных конструкций в разных отраслях промышленности.

65…80, 65Г, 50ХФА, 60С2А – рессоры, пружины.

У8А – накатные ролики, зенковки, стамески.

У10А – метчики, надфили, калибры гладкие.

ХГС – валки холодной прокатки, матрицы, пуансоны.

ХВГ – измерительный, режущий инструмент.

Х12, Х12ВМ – для холодных штампов.

4ХС – штампы горячей высадки.

А12, А20 – сложнопрофильные мелкие детали (шестерни, шпильки, кольца, винты).

А30, А40Г – труднообрабатываемые детали, работающие при высоких нагрузках.

ШХ15 – шарики диаметром до 150мм, ролики диаметром до 23мм, плунжеры.

Источник: www.stroymetall.ru

В настоящее время нет единой классификации специальных сталей.

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется.

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Виды сталей и особенности их маркировки

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др…

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Преимущества и недостатки

Достоинства материала проявляются только после его термической обработки, которая обеспечивает:

- увеличение способности к пластическим деформациям;

- снижение риска образования трещин и коробления за счет применения мягких охладителей;

- приобретение дополнительной вязкости;

- повышение хладноломкости.

К недостаткам конструкционной стали следует отнести:

- подверженность обратимой отпускной хрупкости;

- повышение мягкости;

- образование строчечной структуры, а также неоднородностей после ковки и проката;

- сложность резки;

- образование флокенов в материале, который легирован никелем.

Обозначение сталей с легирующими элементами

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Разновидности конструкционной стали

Согласно российской классификации выделяют марки, соответствующие различным ГОСТ:

- ГОСТ 1050 – нелегированная углеродистая сталь;

- ГОСТ 5058 – низколегированная конструкционная сталь с углеродом.

- ГОСТ 4543 – среднелегированная сталь.

- ГОСТ 14959 – качественная рессорно-пружинная сталь.

- Специальные стали конструкционного типа. К ним относятся составы, обладающие высокой устойчивостью к коррозии и другими специальными характеристиками. Для их производства используются специальные ТУ, разработанные фирмами-изготовителями.

Отнесение стали к конструкционным выполняют на основе количества углерода в составе. И если с минимальным количеством вещества не возникает проблем, то определение максимального процента является затруднительным. Последний имеет плавающий характер и может составлять от 0,7 до 0,85%. Иногда такое количеств углерода может присутствовать и в составе инструментальной стали.

При определении максимальной концентрации углерода в составе определяют и другие параметры материала:

- Диапазон текучести. Он характеризует деформацию сжатия, при которой не происходит разрушение материала. При увеличенном диапазоне текучести сталь относят к типу конструкционных.

- Содержание примесей, включенных в состав при выплавке.

Согласно другой классификации конструкционные стали делят на:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Представленные в классификации материалы делятся по свойствам и сферам применения.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Применение конструкционной стали

Подшипниковая конструкционная сталь используется в производстве шариков, роликов и подшипников. Из пружинных марок производят рессоры и пружины, сильфоны и т.д.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

Характеристики и свойства

- Плотность — 7,85 т/м3.

- Предел текучести — до 235 Мпа.

- Относительное удлинение на растяжение — около 22%.

- Показатель временной прочности — 360 Мпа.

Легирующие добавки изменяют характеристики, свойства сплава. Кремний и медь повышают устойчивость сплава к образованию ржавчины. Материал имеет среднюю устойчивость к окислению. Детали можно хранить в сухих помещениях, не имеющих специальной защиты от воздействия влаги.

Источник: burforum.ru