Современные технологии превращают газобетон из штучного материала в массив, из которого можно отливать монолитные конструкции. Методика разработана российскими учеными, но пока не получила широкого распространения.

Строительство домов из газобетона набирает популярность и становится обыденным явлением. Помимо базовой методики строительства, использующей обычные техники кладки штучных материалов, разработана технология постройки домов из монолитного или растущего газобетона.

Это инновационная технология, позволяющая отливать конструкции прямо на стройплощадке, минуя производственный цикл. Подход к созданию материала в корне отличается от стандартной методики, что вызвало массу попыток повторить его по своему разумению. Результаты, как правило, неудовлетворительные, поскольку применение новых технологий требует знания их особенностей. Рассмотрим специфику газобетона и его монолитной модификации.

НЕ Стройте себе Дом из Керамзитоблока в 2022 году, на это есть ОДНА причина!

Что такое газобетон

Газобетон — это один из представителей семейства ячеистых бетонов, созданный около 100 лет назад. Его свойства оказались слишком передовыми для своего времени, что вызвало массовое неприятие среди строителей. Большинство специалистов привыкло ожидать от стройматериалов прочности, надежности, способности выдерживать большие нагрузки без потери рабочих качеств.

Однако, газобетон в этом отношении показал полную несостоятельность. Он обладает низкой несущей способностью, не выдерживает давление и нагрузку на изгиб. Поскольку строители во главу угла всегда ставили прочность, такое сочетание качеств вполне обоснованно рассматривалось ими как непригодность для использования в качестве самостоятельного стройматериала.

Причиной низкой прочности газобетона является пористая структура. Она возникла не случайно, ее намеренно создают в процессе изготовления. Замысел разработчиков заключался в уменьшении веса и теплопроводности материала. Выигрыш состоял в снижении расходов на отопление и уменьшении веса стен и, соответственно, нагрузки на фундамент.

Обе цели были успешно достигнуты, но они получены за счет снижения плотности. В обычный бетон добавили газообразователь, который сделал структуру пористой и легкой.

Строители не приняли новый материал, поскольку они мыслили в первую очередь, большими масштабами. Если газобетон не годится для строительства крупных сооружений, многоэтажных домов, мостов и т,п., его нельзя рассматривать как полноценный материал. Однако, материал и не рассчитывался на использование в капитальном строительстве.

Его разрабатывали под постройку сравнительно небольших частных домов, где требования совершенно другие. Здесь важно именно обеспечить теплосбережение, сократить расходы на строительство фундамента, создать максимально удобные условия для самостоятельного строительства. Эти возможности газобетон предоставляет в полном объеме.

Достоинства и недостатки газобетона

К плюсам материала относятся:

- малый вес. Это одно из основных преимуществ, обеспечивающее экономию на фундаменте и ускоряющее ручную укладку блоков;

- низкая теплопроводность. Это второе преимущество, обеспечивающее экономию на обогреве дома;

- ровная и точная геометрия блоков. Теплопроводность швов и газоблоков разная, что создает опасность появления мостиков холода и образования конденсата. Кроме этого, ровная поверхность блоков обеспечивает тонкошовную кладку (2-5 мм), уменьшающую возможность появления холодных участков;

- легкость резки и обработки. Газобетон, как и любой штучный материал, приходится много резать для изготовления доборных блоков. Возможность быстро и аккуратно отрезать нужный по размеру блок высоко ценится мастерами, выполняющими кладку. Кроме этого, каждый ряд блоков приходится шлифовать, обеспечивая минимальную толщину горизонтального шва. Возможность выполнить работу быстрее, но без потери качества, значительно сокращает общее время строительства.

Недостатками газобетона являются:

- низкая прочность, неспособность выдерживать давление и деформирующие нагрузки. Здесь приходится использовать дополнительные усиливающие элементы — армирование каждого метра кладки (по высоте, обычно это каждый 3 или 4 ряд). Также изготавливают сплошной армпояс под перекрытиями и укрепленный несущий брусок над проемами;

- гигроскопичность. Это общая болезнь всех видов бетона, но для газобетона ситуация усугубляется наличием пор. Влага впитывается массивом и попадает в полости, где аккумулируется и весьма сложно выводится — нужны определенные условия. Стены и другие конструкции приходится защищать от контактов с осадочной влагой, иначе она при понижении температуры замерзнет, начнет расширяться и разорвет газоблоки изнутри;

- низкая несущая способность. Наиболее популярные газоблоки, используемые в частном домостроении (D500), могут использоваться при строительстве домов высотой до 3 этажей.

Кроме того, к недостаткам газобетона относят хрупкость и неспособность прочно удерживать крепежные элементы. Это доставляет массу неудобств при навеске мебели или бытовой техники — приходится использовать специальные анкера или дюбели, предназначенные для установки в ячеистые бетоны.

Технология производства

О газобетоне нельзя получить достаточно полное представление, если не рассмотреть методику его изготовления. Это многоступенчатая процедура, все этапы которой выполняются в строгой последовательности. Состав газобетона:

- цемент;

- песок;

- известь;

- алюминиевая пудра;

- вода.

Нередко производители используют в качестве дополнительных компонентов золу, гипс, унос из металлургических печей. Эти составляющие не оказывают серьезного влияния на свойства материала, но уменьшают его себестоимость. Кроме того, часто используются специальные добавки, придающие газоблокам повышенную прочность и эластичность. Многие из них являются ноу=хау компании и держатся в секрете.

- Измельчение компонентов в специальных дробилках. Чем мельче фракция, тем лучше удастся перемешать компоненты и получить материал высокого качества.

- Соединение компонентов в заданной пропорции. Для этого используются дозаторы повышенной точности.

- Подача в смесь алюминиевой пудры и воды. Поскольку пудра очень летучая, обычно ее используют в виде пасты или суспензии.

- Смесь помещают в форму и выдерживают около 12 часов. Все это время в массиве проходит реакция алюминиевой пудры и извести в присутствии воды, сопровождаемая активным газовыделением. Массив набухает и увеличивается в объеме, наподобие дрожжевого теста.

- Когда реакция прекращается, массив вынимают из формы и направляют в отделение резки. Производится нарезка крупного массива на газоблоки с помощью специализированных станков с режущими элементами разного типа (струны, ножи, фрезы).

- Завершающий этап — обработка материала горячим паром. Здесь может использоваться два варианта — обычная выдержка в камере с паром (неавтоклавный газобетон естественного твердения), или обработка в автоклавах с подачей пара и созданием высокого давления (автоклавный газобетон).

- После окончания процесса твердения материал поступает на сушку и направляется в торговые организации.

Технология достаточно сложная, хотя неавтоклавный газобетон нередко изготавливают в кустарных условиях. Получить материал нетрудно, но обеспечить ему нормативное качество и добиться повторяемости результата весьма непросто. Это доставляет немало хлопот даже технологам крупных компаний, поэтому, материал, изготовленный неизвестными производителями, не выдерживает никакой экспертизы.

Что такое монолитный газобетон

Строители привыкли к тому, что газобетон — штучный материал, изготавливаемый в форме стеновых блоков или (реже) армированных плит. Учитывая сложность и многоэтапность технологии изготовления, такая форма материала вполне логична. Однако, современные разработки сделали возможным использование монолитного газобетона. Это общее наименование технологических процессов отливки строительных конструкций прямо на площадке.

На первый взгляд, сомнительна сама постановка вопроса — достаточно изучить технологию изготовления материала, чтобы усомниться в возможности отливки газобетона в условиях стройплощадки. Здесь необходима совершенно новая технология, позволяющая обойтись без обработки горячим паром. Кроме этого, нужен контролируемый и стабильный процесс набухания, который можно заранее рассчитать и подготовить.

Разработана технология изготовления материала, получившего название монолитный или (чаще) растущий газобетон. Он изготавливается методом отливки в заранее приготовленную опалубку, по принципу обычного плотного бетона. Отличие в том, что во время вызревания материал изменяет свой объем (происходит рост) примерно в 2 раза, чего у традиционного бетона не может быть.

Необходимо учитывать, что растущий газобетон не используется в качестве основной несущей конструкции. Сначала строится каркас из прочных материалов (обычно, это железобетонная опорная конструкция), а растущий газобетон является лишь оболочкой, образующей сплошную ограждающую систему — наружные стены и другие конструкции. Этот вариант позволяет упростить процесс заливки, а также — контролировать количество материала. Увеличивающийся в объеме газобетон должен заливаться примерно на половину глубины опалубки, чтобы получить ожидаемый размер конструкции на выходе.

Достоинства и недостатки монолитного газобетона

Положительными сторонами растущего газобетона следует считать:

- возможность получить отливку любой конфигурации и размера;

- работы производятся прямо на площадке, что облегчает транспортировку и погрузку материалов;

- можно использовать разные виды опалубки, как съемной, так и несъемной;

- высокая степень герметизации стен и перекрытий благодаря плотному заполнению опалубки рабочей смесью;

- в составе смеси присутствуют специальные добавки, обеспечивающие отливке влагозащитные функции;

- материал можно использовать для решения разных задач — от полного строительства дом до изготовления отдельных стен, перекрытий, стяжки;

- пожарная безопасность материала;

- экологическая чистота;

- низкая себестоимость литых конструкций.

К недостаткам монолитного газобетона относят:

- необходимость сложной подготовки к заливке смеси (установка и укрепление опалубки);

- необходимо иметь опыт и навыки работы с литыми конструкциями;

- после затворения смеси с водой необходимо действовать очень быстро, иначе состав начнет твердеть. Это не позволяет одномоментно работать с отливками большой величины;

- после заливки материал нельзя подвергать механическим авоздействиям — случайный удар по опалубке может вызвать закипание смеси и резкое уменьшение ее размеров (происходит активное газовыделение в одну полость, которая лопается и уменьшает объем отливки);

- процесс зависит от внешних условий, температуры, погоды и т.п.;

- технология неизвестна большинству строителей, что создает возможность для совершения ошибок и просчетов.

Серьезным недостатком растущего газобетона является вынужденная необходимость заливать смесь послойно. Это отнимает массу времени — каждый слой должен быть выдержан по условиям технологии. Кроме этого, такая техника заливки создает несколько т.н. «холодных швов», то есть участков соединения предыдущей и последующей заливок. Это ослабляет конструкцию и может стать причиной появления трещин на участке соединения.

Кроме этого, существует серьезная проблема с выбором смеси. Ее изготавливают разные компании, не дающие подробной информации о составе, только рекламные описания достоинств своей продукции.

При этом, есть разные виды смеси — от обычного порообразователя (алюминиевая пудра со стиральным порошком) для использования в качестве добавки к обычному бетону, до готовой смеси в сухом виде. Приобретая состав, пользователь обычно не имеет опыта работ с ним и вынужден руководствоваться инструкцией производителя. Она не всегда выполнена достаточно понятно, встречаются ошибки в дозировке или в последовательности действий. Поэтому, применение растущего газобетона при строительстве дома — крайне рискованное мероприятие с неизвестным результатом. Необходимо произвести эксперимент или отработать технологию на постройке сарая или бани, чтобы получить необходимые навыки.

Кроме этого, технические характеристики полученной отливки заранее неизвестны. Проектировать строительство с использованием монолитного газобетона практически невозможно, приходится действовать наугад. Это крайне опасный подход, если ведется строительство жилого дома. Поэтому, применение растущего газобетона пока ограниченно и требует длительной отработки на практике.

Источник: blokshop.ru

Монолитное строительство частного дома своими руками и Пошаговые инструкции

Несъемный метод опалубки имеет следующие виды конструкции: угловые, продольные, надоконные, подоконные. Этот способ сооружения стен обладает внутренним слоем теплоизоляции, который позволяет сэкономить на отоплении. Упрощает монтаж конструкции за счет своей легкости и создает различную конфигурацию помещений.

Теплоизоляция материала особенно важна для зданий и сооружений, ведь ее отсутствие требует возведения стен большой толщины. Из недостатков наблюдают образование опасности в результате выделения токсинов в атмосферу, появляющиеся при пожаре построек.

Технология постройки

Опалубка размещается на слое гидроизоляции и крепится в пазы, такая технология создает крепкую заливку бетонным раствором, в результате которого отсутствует утечка смеси в стыках. Заливая опалубку, запрещается использовать подогретые растворы, они способны образовать конденсат в больших количествах, что увеличит влажность помещения. Применяя несъемную опалубку, обеспечивается дом с хорошим слоем теплоизоляции, который потребует только покрытие пенополистирольных плит облицовочным материалом.

Монолитно-кирпичный дом

Монолитно-кирпичные здания — один из возможных вариантов строительства по монолитно-каркасной технологии. В таких домах для заполнения промежутков между бетонными цельнолитыми опорами используется кирпичная кладка. Такая техника позволяет возводить здания в несколько этапов:

на первом этапе на строительной площадке работают установки по заливке фундамента и опалубки бетонным раствором;

второй этап проходит без использования сложного оборудования, строители вручную возводят необходимые кирпичные перегородки;

на завершающем этапе строительства проводятся внутренние работы и подготовка объекта к сдаче в эксплуатацию.

Благодаря этому весь процесс легче спланировать, застройщики меньше зависят от поставщиков стройматериалов, снижаются расходы на аренду или эксплуатацию спецтехники. Вместе с этим, здание приобретает полезные характеристики кирпичного дома.

Отделочные работы

Рассмотрим, как выполняется внутренняя отделка дома, стены которого построены из несъемной опалубки.

Облицовочные работы необходимы, чтобы повысить декоративность и защитить материал от воздействий внешнего характера, и эта особенность относится как к блочным сооружениям, так и к каркасным

Принимая во внимание тот факт, что выравнивать стены не требуется, многие застройщики обходятся без нанесения толстого слоя штукатурного раствора. Просто на клеевой состав накладывается стекловолоконная или металлическая сеточка для армирования, после чего поверхность обрабатывается шпаклевочным составом или декоративной штукатуркой

Отметим, что запас прочности у таких стен весьма солидный, и его вполне хватит, чтобы выполнить отделку поверхностей плиточным или каменным материалами, обшить сайдингом, смонтировав его на каркасную подсистему. Сегодня рынок строительных материалов предлагает декоративную опалубочную конструкцию с облицовочным слоем, имитирующим фасадный камень. Правда, такой вариант особым спросом не пользуется, так как стоимость его достаточно велика.

Ровность стен упрощает не только наружную, но и внутреннюю отделку. В большинстве случаев поверхность обшивается листами гипсокартона, крепящимися на специальные профили либо на клеевой состав.

Ограничений в отделочных материалах нет, но, если несъемная опалубка состоит из пенополистирольных элементов, плохо пропускающих через себя воздушные потоки, рекомендуется воспользоваться натуральными отделочными материалами.

Виды опалубки при монолитном строительстве

Монолитное строительство всегда осуществляется при помощи опалубки

Монолитное строительство всегда осуществляется при помощи опалубки. В зависимости от области применения существуют такие виды опалубки:

- Для фундамента. Устанавливается на горизонтальные подпорки и подкосы;

- Для стен. Устанавливается с помощью кронштейнов, стоек и соединительных замков;

- Для потолочных перекрытий. Настилается на подготовленную конструкцию из объемных подпорных или телескопических стоек;

- Туннельная;

- Для кольцевых стен с измененным радиусом.

Используя различные сочетания видов опалубки, монолитные работы можно проводить для любых элементов конструкции будущего здания.

Съемная опалубка

Съемный вид опалубки изготавливают из стали, пластика, древесины, алюминия и других материалов

Съемный вид изготавливают из стали, пластика, древесины, алюминия и др. Различный материал, из которого изготавливается опалубка, требует индивидуального подхода при эксплуатации. Например, фанерная — должна хранится в сухом месте. Для проделывания отверстий в фанере или распиле, чтобы не повредить ламинирование и шпон, необходимо использовать пилу с мелкими зубьями. Отверстия под кабели и трубы нужно проделывать с двух сторон.

Несъемная опалубка

Данный вид опалубки состоит из пенополистерола, готов к применению и не требует дополнительной обработки. Производители выпускают в продажу всевозможные конфигурации: продольные, угловые, надоконные и подоконные и т.д. Сооружение съемной опалубки напоминает сборку конструктора, который потом заливается бетон.

Монолитный дом — что это такое

Монолитные здания — это бесшовные бетонные сооружения, которые состоят не из отдельных элементов — блоков, панелей, кирпичей, а представляют собой цельнолитую конструкцию. На месте будущих стен и перекрытий строители собирают каркас — опалубку — в которую заливают жидкую бетонную массу. Так, поэтапно отливается здание или его опорная конструкция — перекрытия и несущие перегородки.

Особенности технологии

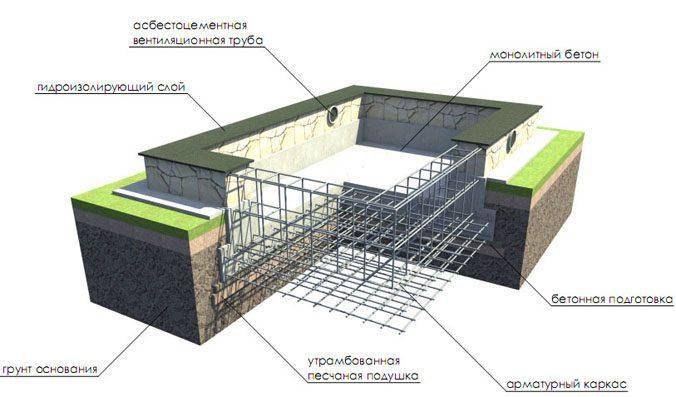

В качестве фундамента для монолитных сооружений отливается армированная бетонная плита толщиной около 1 м, которая, в процессе строительства, бесшовно соединяется со стенами. В зависимости от особенностей почвы, в качестве дополнительных опор под фундаментной плитой могут устанавливать сваи.

Чтобы увеличить прочность конструкции, бетонную массу армируют — погружают в нее металлические стержни или сетки. Из стальных арматурных стержней различного диаметра сваривают или связывают арматурные каркасы будущей конструкции. Дополнительные несущие элементы препятствуют растрескиванию бетона, увеличивают его стойкость к растягивающим нагрузкам, повышают сейсмическую стойкость дома.

Чтобы устранить пустоты внутри монолита бетонную смесь в процессе укладки уплотняют глубинными вибраторами. Булаву вибратора погружают в бетонную смесь до тех пор, пока на поверхности не перестают появляться пузырьки воздуха.

Техники монтажа опалубки

В зависимости от материала: из алюминия, стали, пластика, для обустройства первых опалубок использовали дерево.

По форме элементов для обустройства опалубки: щитовая — форму для заливки собирают из отдельных щитков, поэтому форму и размеры конструкции можно корректировать на строительной площадке в процессе строительства; тоннельная — собирается из готовых элементов заданного размера, который установлен проектом и не подлежит корректировке.

По возможности повторного использования: съемные формы, которые демонтируют после застывания бетона и используют повторно, и несъемная опалубка, которая застывает в растворе и становится частью конструкции.

Формы для заливки собирают как вручную, так и при помощи специального оборудования. Разные варианты формы и сборки опалубок позволяют возводить дома любой конфигурации, этажности, по индивидуальным и типовым проектам.

Чтобы увеличить количество циклов использования опалубки и улучшить качество бетонной поверхности перед укладкой раствора формы смазывают техническим маслом — эмульсолом.

Этапы строительства монолита

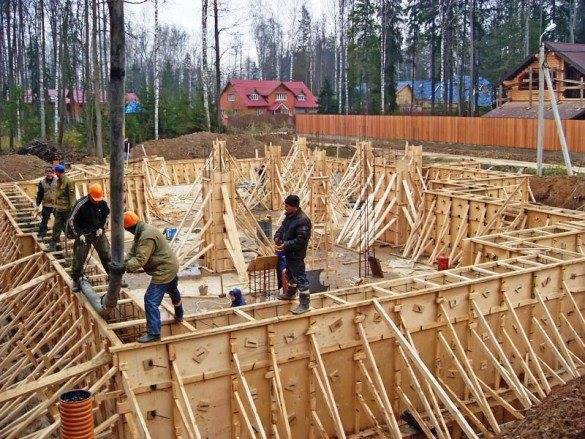

Поэтажный монтаж арматурного пояса для фундамента, стен, перекрытий;

сборка опалубки — формы для заливки бетона;

заливка и уплотнение бетонного раствора;

демонтаж опалубки при использовании съемных щитков;

дополнительные операции — в летнее время — защита от преждевременного высыхания, зимой и осенью — защита от осадков и замерзания.

Бетонная крепость

Монолитный дом состоит из двух главных компонентов: арматуры и бетона. Название конструктива говорит само за себя – технология позволяет возвести здание без швов и стыков, которые неминуемо образуются при кирпичном или панельном строительстве. Несмотря на то, здание возводится поэтапно, в итоге оно представляет собой единую монолитную конструкцию. В этом одно из преимуществ – дома обладают повышенным запасом прочности, поэтому часто технологию монолитного строительства применяют для сооружения военных объектов.

Основа дома – его фундамент. У монолитных строений он представляет собой армированную бетонную плиту. Сначала устанавливается каркас из соединенных между собой прутьев арматуры, а затем все это заливается бетоном. Так как монолитный дом получается существенно легче кирпичного, толщина фундамента обычно составляет 1 м, а здание можно строить даже на сложных грунтах с близко расположенными подземными водами или над туннелями метрополитена. В отдельных случаях под фундамент забивают сваи.

После того, как основа будущего дома готова, рабочие начинают устанавливать каркас из арматуры, который протянется от первого до последнего этажа. Обычно прутья связывают между собой специальной проволокой, иногда для этого используют сварку. Также готовые арматурные связки можно заказать на заводе, но это выходит дороже, поэтому строительные компании предпочитают «вязать» арматуру на месте.

Один из самых кропотливых и интересных процессов в строительстве монолитного дома – возведение стен. Как заставить полужидкий бетон расти ввысь, не растекаясь, и придавать стенам нужную форму? Для этого используют опалубки, которые выглядят как огромные щиты. Опалубки изготавливают из прочных материалов, специально, чтобы их можно было использовать несколько раз. Рабочие устанавливают и фиксируют опалубки вокруг конструкций из арматуры, а затем в пространство между щитами заливают бетон.

Опалубки могут быть разной конфигурации, благодаря чему стенам здания можно придавать любую форму. В этом, кстати, еще одно преимущество монолитного строительства – бетон способен воплотить в жизнь любую задумку архитектора.

У строителей есть свои секреты, как построить прочное здание. Во-первых, в процессе заливки в бетонную массу попадает воздух, из-за чего в стенах могут образоваться полости, что впоследствии приведет к разрушению. Чтобы этого избежать, в бетон погружают специальный прибор, который создает вибрацию. Процедура будет повторяться до тех пор, пока на поверхности не перестанут появляться пузырьки воздуха.

Во-вторых, бетон хоть крепкий материал, но чувствителен к капризам погоды. Если температура воздуха опускается ниже +5оС, бетонную смесь придется подогревать и добавлять специальные присадки. Также бетон боится засухи, поэтому в жару свежую конструкцию увлажняют во избежание растрескивания.

В-третьих, снимать опалубки можно только при определенной твердости бетона. Оптимальной температурой застывания считается +20 оС. При таких условиях бетон будет схватываться в течение 28 дней. Опалубки стен можно демонтировать при затвердевании на 40%, то есть примерно через 10 суток, а вот перекрытия должны схватиться не менее чем на 70%. Межкомнатные стены начинают возводить только после того, как перекрытия, опоры и внешние стены окончательно затвердеют, и дом даст усадку.

Когда монолитный дом будет полностью построен, начинается утепление внешнего контура минераловатными плитами, а также отделка фасада. Ограничений по работе с фасадом у монолитного здания нет, применяются любые технологии, которые подойдут для воплощения задумки архитектора: штукатурка, декоративный кирпич или навесной вентилируемый фасад.

Арматура

Можно сразу сказать, что арматура для плитного фундамента подходит самая обычная. Только от способа закрепления на каркасе зависит то, какую разновидность выберет покупатель. При традиционной вязке проволокой можно приобретать любой доступный класс.

Если же необходимо применять электросварку, лучшим решением станет Арматура А500С. Цифра говорит о пределе текучести или классе прочности. Именно эта разновидность стали предназначена для сваривания. Со стержнями 12-миллиметрового диаметра.

Любые материалы с гидроизоляционными свойствами подходят для организации защиты плиты. Например, допускается рулонная разновидность материалов. В частности, их битумно-полимерный вид. Производители выпускают множество решений в этом плане. Такие изделия отличаются от обычных более высоким качеством состава.

Битумно-полимерные составы мастика не боятся даже заниженных или завышенных температур.

Такого результата не дадут дешёвый гидростеклоизол, для изготовления которого применяется обычный строительный битум.

Все такие основания по внутреннему устройству делятся на два подвида:

Первый тип подразумевает заливку бетонного монолита с армированием непосредственно на песчано-гравийную подушку. Во втором случае на песок сначала укладываются готовые ж/б изделия заводского исполнения, а бетон уже меньшим по толщине слоем заливается как раз на них.

Схема фундамента плиты

По прочности и надежности оба этих варианта сравнимы. Здесь конечные параметры фундамента больше зависят от качества предварительных расчетов в проекте. Однако использование готовых железобетонных плит существенно ускоряет процесс строительства сборно-монолитного фундаментного основания под будущий дом.

Монолитные дома участников портала

alexxxxx построил свой дом из монолитного железобетона по технологии съемной опалубки.

Дом для постоянного проживания, фундамент – обычная плита, толщиной 15 см, с ребрами по 40 см, подсыпка песком 30 см, дренаж по периметру. В плите сразу залит контур теплого пола, шесть веток (по 33 м), разводка воды в ванную и на кухню, проложена канализация (серые стоки).

Стены у пользователя толщиной 15 см на первом этаже и 12 см на втором, облегченная плита перекрытия (балки по 15 см, полотно 7-8 см). Закончить за один сезон не получилось, поэтому отлитая коробка зимовала без крыши и утепления, однако ни трещин, ни других повреждений весной не обнаружилось. В новом сезоне проект претерпел изменения, и дом обзавелся пристройкой по той же технологии, но с добавлением в бетон готовой щебеночно-песчаной смеси. Утепление пенополистиролом плитным на фасаде (18-20 см), пенополистирольной крошкой на чердачном перекрытии (30-35 см).

Та как было решено переезжать до окончания отделочных работ изнутри и снаружи, обошлись без больших капиталовложений – фасад покрасили акриловой краской с помощью краскопульта. Сначала cprivetom спилил все наружные стяжки, потом прокрасил их краской для металла точечно, чтобы в дальнейшем не образовалось ржавых потеков. Стены красили в два слоя, но признает, что в три лучше, для защиты от влаги дополнительно обработали весь фасад гидрфобизатором.

Оба умельца своими домами довольны, незначительные коррективы при возможности «отмотать пленку назад» внести было бы можно, но претензий к самой технологии нет.

Предпочтения и возможности у всех разные, и каждый исходит из своих задач, однако технология монолитного домостроения вполне жизнеспособна и в частной сфере, что неоднократно доказано на примере участников нашего портала.

Подписывайтесь на канал чтобы не пропустить следующую публикацию!

Свойства пенобетона

Для начала давайте изучим его технические характеристики, за которые пеноблок популярен во всем мире:

- Широкий спектр применения – в зависимости от плотности блоки из вспененного бетона подходят как для термоизоляции (плотность до Д500), так и для возведения многоэтажных строений. Для несущих стен лучше всего использовать марки от Д1000, такие изделия отличаются повышенной прочностью.

- Легкий материал, который класть можно своими руками без применения специального оборудования или техники. В среднем один блок весит около 20 кг, но это не мешает ему легко обрабатываться, пилиться и принимать любые формы. Можно даже угол дома сделать закругленным без потери качества.

Для внутренних стен используйте более дешевый пенобетон – толщиной 100 или 150 мм

- Продукт является экологически чистым, не горючим, что снижает риск отравления при возгорании. Как показывает практика, даже спустя 25 лет эксплуатации выделения ядовитых газов не зафиксировано.

- Хороший показатель звукоизоляции, позволяющий экономить на дополнительных материал, используемых для снижения посторонних шумов.

Возведение монолитных стен с несъемной опалубкой

Используемая в возведении монолитных стен дома несъемная опалубка представляет собой блоки или панели из различных материалов. Они монтируются в опалубочную конструкцию, которая армируется и заливается бетонной смесью. После схватывания бетона такая опалубка не снимается , она становится функциональной частью стены.

Наиболее распространенный вид несъемной опалубки — блоки (термоблоки) из вспененного полистирола с пустотами. Это пластины (толщиной обычно 50 мм) расположенные на расстоянии в среднем 150 мм друг от друга и соединенные между собой съемными или несъемными перемычками.

Возведение монолитных стен из бетона своими руками:

- Установка опалубки: на подготовленную поверхность фундамента выкладываются элементы несъемной опалубки. Блоки скрепляются друг с другом при помощи соединительных «замков». Они наделяют конструкцию нужным уровнем герметичности и исключают возможность вытекания бетона. Опалубка возводится на высоту до 50 см. После заливки бетона выкладывается следующая «партия» блоков. За это время бетон успевает просыхать. Таким образом, работа практически не прерывается.

- Армирование несъемной опалубки: в специальные пазы блоков закладываются стержни горизонтального армирования. Следом устанавливается вертикальная арматура. Соединяются стержни вязальной проволокой.

- Заливка опалубки бетоном: бетонная смесь укладывается слоем по 50 см (на высоту опалубки: пункт 1) и уплотняется глубинным вибратором.

- Отделка стен дома. По результату строительных работ получаются стены в виде «сендвича», где между двумя пластинами пенополистирола располагается армированный бетон. Такая конструкция нуждается в защите от механических повреждений, а также в противопожарном покрытии. Для этого стены дома как с фасадной, так и с внутренней стороны отделываются негорючим материалом (слоем минимум 30 мм): гипсокартон, штукатурка.

Для заливки несъемной опалубки следует использовать только бетон.

Применение теплых смесей запрещено. Причина в том, что паропроницаемость пенополистирола ниже, чем у теплых смесей —0,05 Мг/(м*ч*Па) на0,09 Мг/(м*ч*Па) . Следовательно, в теплом бетоне сжатом между пенополистиролом неизбежно будет скапливаться конденсат. А это неминуемо приведет к образованию плесени и грибка.

Как сделать отмостку своими руками?

Наиболее часто при возведении частных домов обустраивается отмостка жесткого типа с заливкой бетона. Порядок действий описан ниже.

Пошаговая инструкция

Итак, этапы работ:

1. Подготовительные мероприятия. На данном этапе выбирается схема отмостки, ее размеры и технологические приемы. Место для ее обустройства очищается от строительного мусора и разравнивается. Выкорчевываются корни крупных растений.

2. Разметка отмостки. Ориентир выставляется по наиболее выступающему краю кровли. От него опускается перпендикуляр на поверхность земли и отступается порядка 20 см. Чаще, применяется более простая методика.

С помощью рулетки отмеряется 1 м от стены дома и по его углам забиваются колья. При изготовлении отмостки вокруг большого дома разметку кольями осуществляют через каждые 2,5–3 м. Между ними натягивается разметочный шнур, указывающий границы верхнего покрытия.

3. Земляные работы. Для монтажа отмостки вокруг дома вручную, с помощью лопат необходимо вырыть траншеи на глубину от 15 до 30 см по всему периметру дома. Глубина должна соответствовать проекту. Границы траншеи ориентируются на разметку. Для формирования демпферного зазора на стенку здания накладывается пенополиуретановая пленка.

Дно траншеи тщательно утрамбовывается и формируется уклон от стены дома.

4. Укладка подложки. Она формируется в виде сложной, слоеной конструкции. Поочередно укладывается геотекстиль, гидроизоляция, слой песка толщиной 10–15 см, слой щебня такой же толщиной и второй слой гидроизоляции.

Песок для хорошего уплотнения при укладке проливается водой. При создании щебневого слоя соблюдается определенная очередь: вначале засыпаются крупные фракции, а сверху щебень с элементами менее 5 мм.

5. Монтаж основания жесткого покрытия. Для начала, необходимо установить опалубку, которая поможет приподнять уровень отмостки над землей. Опалубка из деревянных досок устанавливается по нижней границе бетонного покрытия. Ее надо привести в соответствие с разметкой.

Сверху подложки монтируется теплоизоляция (если она предусмотрена проектом). Для этого укладывается лента из экструдированного пенополистирола толщиной до 50 мм. Далее, наступает очередь арматуры. В качестве армировки, как правило, используются стальные прутки диаметром 6–8 мм. Они укладываются в виде сетки с ячейкой размером 15×15 см.

6. Заливка бетона. Для того чтобы правильно залить жесткое покрытие необходимо приготовить бетонный раствор оптимальной консистенции. Он не должен быть слишком жидким и позволять сформировать нужный уклон с помощью стандартного ручного инструмента.

Замесить раствор можно вручную или в бетономешалке. Заливается он внутрь опалубки с уплотнением и разравниванием поверхности. Как залить отмостку, показано на фото.

После завершения заливки необходимо обеспечить постепенное застывание бетона. Для этого отмостка укрывается полиэтиленовой пленкой. В течение 2–3 суток осуществляется периодическое увлажнение бетонной поверхности. Полное застывание материала происходит в течение 3-4 недель, когда бетон наберет максимальную прочность.

Видео

Процесс изготовления отмостки вокруг дома можно увидеть на видео.

Отмостка играет важную роль в защите фундамента и цокольной части дома от осадочной влаги. Выбор ее конструкции зависит от размеров сооружения, климатических особенностей, состава грунта, механических нагрузок и финансовых возможностей. Обустроить отмостку можно своими руками, но для этого следует соблюдать существующие строительные нормы и правила.

Плитный фундамент и его актуальность

Фундамент «Плита» – оптимальное решение в ситуации со слабым или пучинистым грунтом. Конструкция его достаточно простая, но вместе с тем и эффективная. Основные его элементы это подушка на основе щебня и песчаного слоя с его обязательной трамбовкой, армирующая конструкция и непосредственно сама плита.

Для арматуры используют стальную проволоку, толщина которой составляет около 10-14 мм при размерах клетки порядка 20-30 мм. Сечение меньшего размера выбирать не стоит, поскольку это негативно скажется на прочности основания. Что до большего диаметра, то использование такой арматуры нецелесообразно с экономической точки зрения.

Заливаемый бетон должен в обязательном порядке соответствовать таким характеристикам:

- Марка от В22,5 (М-300) и выше, отличные прочностные данные (Марки бетона для фундамента );

- Коэффициент непроницаемости воды W8 и выше;

- Показатели морозостойкости порядка F200 или более;

- Параметры подвижности на уровне П-3.

Достаточно часто можно встретить варианты, когда фундамент подобного формата изготавливают из готовых плит на ж/б основе, встретить которые можно в панельном строительстве. Подобное решение весьма двузначное – с одной стороны, для подобного материала характерны отличные прочностные данные, а работа по укладке отнимает на порядок меньше времени, нежели заливка нового основания. С другой же, монтаж невозможно провести без задействования спецтехники, что влечёт дополнительные траты, да и стоимость изделий более чем существенная

Здесь важно грамотно рассчитать свой бюджет, приобретя, по возможности, блоки, уже бывшие в использовании

Материалы и технологии

При строительстве правильной конструкции в первую очередь необходимо продумать её конструктив и все необходимые силовые элементы (распоры, укосины, стяжки). Ведь одно дело: лить ленту высотой от земли в 30-40 см, и совсем другое – заливать стенки подвала высотой в 2.5 метра. Особенно, если бетон подаётся при помощи бетононасоса.

Я построил опалубку из 25-х досок. Стяжки не стал делать, думал, выдержит, т.к. каждые 30 см я ставил деревянные распорки. При заливке бетона опалубку распёрло, да так, что два раза пришлось вычерпывать вылившуюся смесь, потом снова скреплять опалубку и вручную закидывать бетон обратно. Наученный очень горьким опытом, я теперь обязательно буду стягивать стенки стяжками.

Нередки случаи, когда, не потрудившись на должном уровне произвести укрепление, мы обнаруживаем, что при заливке или вибрировании конструкцию опалубки просто разрывает. Весь бетон выливается на грунт. Конструкцию приходится в экстренном порядке латать, что приводит к большим денежным потерям. Отсюда правило: опалубку необходимо дополнительно закреплять.

Источник: sauna-pod-klyuch.ru