Кровельные покрытия и крыши зданий и сооружений в процессе их эксплуатации подвергаются постоянному воздействию агрессивных внешних факторов и физическому износу. Вследствие таких процессов образуются разнообразные неисправности и дефекты кровли зданий, что ухудшает эксплуатационные характеристики крышных конструкций, а также негативно сказывается на техническом состоянии всего здания и уменьшает нормативные сроки службы.

Типы кровли, их дефекты и способы устранения

Кровля сооружения или здания состоит из поддерживающей конструкции и расположенного над ней водонепроницаемого наружного слоя, обеспечивающего защиту от ветра, снега, дождя и других атмосферных явлений.

По типу конструкции крыши классифицируются на:

- скатные и плоские;

- совмещенные и раздельные (с чердаком и без него).

В зависимости от материала, применяемого для наружного слоя, выделяют несколько разновидностей кровельных систем:

- металлические;

- деревянные;

- из искусственных декоративных материалов: керамической или металлочерепиц, шифера, ондулина, асбестовых листов;

- рулонные;

- мастичные.

Для каждого из всех существующих видов кровельных покрытий характерны конкретные дефекты. В числе наиболее часто встречающихся следует отметить:

Государственный классификатор основных фондов (КОФ)

- дефекты деревянной кровли возникают при некачественной гидроизоляции между деревянными и каменными частями конструкции, и вследствие разрушения соединений в сопряжениях стропил. При этом наблюдается гниение обрешетки, строительных ног и других элементов, возможны также существенные погибы стропильных ног;

- в покрытиях из железобетона образуются разрушения бетонного слоя на поверхности крышных элементов, коррозионные поражения арматуры вследствие отсутствия защитного слоя;

- самые распространенные дефекты металлической кровли – появление коррозии, свищей и пробоин, раскрытие фальцев и гребней, разрушение лакокрасочного покрытия;

- разрушения крыш из металлочерепицы, шиферных листов, асбестоцементных плиток и других штучных материалов начинаются как правило вследствие смещения отдельных конструктивных элементов. Также причиной могут быть просветы в местах соединений, недостаточный напуск, ослабевание крепежа между обрешеткой и кровельными покрытиями;

- в рулонных крышных конструкциях образуются водяные или воздушные мешки, расслоение рулонных полотнищ, локальные просадки, пробоины, растрескивание наружного слоя.

Любые выявленные при обследовании сооружения изъяны и неисправности требуют безотлагательного вмешательства. Если проигнорировать с ремонтом, то повреждения с каждым днем увеличиваются и в результате приводят к аварийному состоянию крышной конструкции.

Дефекты рулонной кровли

Наиболее простым и экономичным решением для надежной защиты здания от внешних воздействий считается кровля из рулонных материалов. Такие конструкции приобрели популярность благодаря своей практичности, финансовой доступности и эстетического вида.

Основы технологического проектирования часть 1

Но при несоблюдении условий эксплуатации, нарушении общеустановленных технологий устройства крышных, из-за ошибок проектирования и по причине ежедневного воздействия атмосферных факторов довольно часто образуются дефекты рулонной кровли.

По месту возникновения дефекты в конструкциях из материалов рулонного типа образуются:

- на крышной плоскости;

- в местах соединения со стенами, вытяжными трубами, парапетами и другими вертикальными плоскостями;

- в ендовах и на карнизах.

На плоскости кровельных систем чаще обычного встречаются следующие типы разрушений:

- отсутствие защитного слоя (частичное или полное), обеспечивающее защиту от воздействия солнца, дождя, снега, возгораний и механических нагрузок водоизоляционного ковра;

- появление трещин в рулонном полотнище;

- отрыв рулонного настила от основания крышной конструкции;

- полные или локальные вздутия настилочного ковра;

- появление бугорков с одновременным отслоением;

- разрывы кровельного полотна.

На карнизах и в местах примыканий наиболее часто фиксируют следующие дефекты и повреждения мягкой кровли из рулонных материалов:

- бугристость полотен на участках состыковки вертикальных и горизонтальных поверхностей;

- отслоение по краям покрытия.

Кроме этого настилочные материалы подвергаются биологическому разрушению – вредоносным воздействием микроорганизмов, грибков, а также появлением мха и растений. Описание дефектов кровли можно продолжать до бесконечности, но все они впоследствии приводят к нарушению герметичности и появлении протечек. Поэтому очень важно регулярно проводить обследование крыши и даже при обнаружении малейших дефектов сразу же их устранять. Только так можно предотвратить негативные последствия.

Способы устранения

В зависимости от характера возникновения и типов повреждений устранение дефектов кровли проводится разными способами.

Если в полотне образовались сквозные дырки, то поврежденные участки тщательно очищаются. Далее на поверхность накладывается слой мастики и сверху устанавливается новое полотнище по направлению уклона кровли. При этом полотна должны между собой перекрываться.

Вмятины, трещины, складки над стыками и другие дефекты плоской кровли, вызвавшие повреждения теплоизоляционных плит устраняются следующим образом. Разрушенный участок очищается. Щели заполняются теплоизоляционной смесью. Далее с помощью цементно-песчаного раствора поверхность выравнивается, обрабатывается грунтовочным составом и после этого наклеивается новый рулонный материал. Для большей надежности участки обмазываются битумной мастикой и обсыпаются мелким гравием.

При наличии вздутий в месте их образования на рулонном ковре делается крестообразный разрез. На тщательно очищенное основание наносится мастика с целью плотного приклеивания подрезанных краев. На место дефекта накладывается заплата, при этом по размеру она должна больше как минимум на 150 мм от поврежденного участка по всему периметру

При отрыве рулонного ковра, то поврежденный шов тщательно просушивается. После этого щеткой необходимо аккуратно очистить поверхность от грязи и песка. Края полотнищ осторожно отогнуть, промазать мастикой и прочно прижать. Кромки обработать шпатлевкой, швы промазать. Если после этого замечены отставшие кромки, то склеить их можно паяльной лампой или газовой горелкой.

Чтобы устранить отслаивания, необходимо в проблемных местах разъединить листы как можно больше, очистить от загрязнений, обработать мастикой и приклеить один к другому или к основанию.

Дефекты кровли из асбестоцементных и волнистых материалов

При обустройстве крыш довольно часто используются асбестоцементные прямые и волнистые материалы, принадлежащие к категории штучных. Но вследствие естественного износа и внешних воздействий асбестоцементная (шиферная) крыша теряет свои водозащитные свойства. Понижение функциональности вызывают следующие дефекты шиферной кровли:

- трещины листов;

- образование сколов и пробоин;

- недостаточная плотность соединения листов между собой;

- некачественное примыкание к трубам, фонарям, парапетам и другим присутствующим на кровле конструкциям;

- появление на поверхности листов биосубстратов: мха, лишайника;

- ухудшение гидроизоляционных характеристик.

Нередко дефекты штучной кровли образуются по причине механических нагрузок, например, в процессе монтажа, при хождении по крыше или при падении на нее тяжелых предметов. Последний фактор как правило встречается при сильном ветре или ураганах.

Вне зависимости от причины появления дефекты любого вида со временем приводят к протечкам, что негативно сказывается не только на кровельной конструкции, но и в целом на состоянии строительного объекта.

Исходя от степени сложности повреждений устранение их выполняется посредством частичного или капитального ремонта.

Частичное восстановление

Незначительные дефекты скатных кровель из волнистых шиферных листов или асбестоцементных прямых плит можно устранить посредством косметического ремонта.

Как правило такие работы подразумевают герметизацию щелей и трещин. Вначале разрушенные участки тщательно очищаются от пыли и грязи. Заделка осуществляется специальной смесью на клеевой основе из асбеста и цемента или гидроизоляционными герметиками.

Второй вариант более простой, поскольку при приготовлении смеси необходимо строгое соблюдение соотношения компонентов, а герметические составы можно приобрести в готовом виде.

После заделки всех изъянов желательно окрасить шифер. Это обеспечит дополнительный защитный слой и поможет продлить срок эксплуатации кровли.

Капитальный ремонт

При масштабных повреждениях для восстановления изоляционных, функциональных и защитных свойств шиферных кровельных систем более целесообразным будет капитальный ремонт. При этом выполняются следующие работы:

- демонтаж поврежденных листов;

- укрепление стропильной системы при ее прогибах;

- при необходимости выполняется замена прогнивших частей стропил;

- проводится гидро- и теплоизоляция;

- крепятся новые листы;

- вся площадь кровли окрашивается.

Для предотвращения дальнейших разрушений важно устранить все обнаруженные дефекты, в противном случае в скором времени они приведут к необходимости повторного ремонта.

Дефекты кровли из листовой стали

В качестве финишного покрытия крышной конструкции часто используется листовая сталь. Наиболее часто встречаются два вида стальных кровельных покрытий:

- из профнастила. Это гофрированные или профилированные листы из горячеоцинкованной стали;

- фальцевая кровля, выполненная из ровных и гладких стальных листов.

В процессе эксплуатации металлические поверхности постоянно подвергаются воздействию дождя, ветра, снега, ультрафиолетового излучения и другим вредным воздействиям. В результате это ухудшает прочностные характеристики конструкций и приводит к разрушениям.

Наиболее распространенные дефекты фальцевой кровли или покрытий из профнастила следующие:

- образование пробоин, дыр и свищей;

- коррозионные поражения металла;

- отгибы листов по сторонам;

- неплотное примыкание фальцев;

- отрывы карнизных свесов;

- прогибы листов;

- смещение водосточных труб.

В зависимости от степени и характера выявленных повреждений устранить их можно посредством капитального или текущего ремонта. В первом случае проводится полная замена крышного покрытия вместе с линейными покрытиями на фасадах и водосточными трубами.

Текущий ремонт состоит в замене отдельных листов при наличии в них сквозных трещин или пробоин. Если на стальной поверхности появилась ржавчина, то с помощью специальных устройств или химических составов листы тщательно очищаются. После очистки по всему периметру металлическое покрытие обрабатывается грунтовочной смесью. Поверх грунта выполняется окрашивание, возможно также нанесение лака.

Заключение

Срок эксплуатации здания напрямую зависит от состояния кровли. Чтобы предотвратить разрушение фасадов сооружений и внутренних помещений, необходимо своевременно проводить обследования крышных конструкций с целью обнаружения возможных дефектов.

Периодические наблюдения за техническим состоянием кровельных систем позволит предотвратить масштабные повреждения конструкций.

Исследования кровель проводятся в процессе эксплуатации зданий, при подготовке к ремонтным работам, а также в период устройства крыш на предмет правильности монтажа в соответствии требований ГОСТов и СНиПов. В каждом случае составляется акт дефектов, в котором фиксируются все выявленные при осмотре повреждения.

Источник: stroy-ek.ru

ВИДЫ ДЕФЕКТОВ СТАЛИ. ВНУТРЕННИЕ ДЕФЕКТЫ

Каждое металлургическое предприятие стремится выпускать качественную продукцию. Как на заводах-поставщиках, так и на заводах-потребителях металл подвергается контролю на соответствие ГОСТам и техническим условиям. В том числе на наличие дефектов и неоднородности структуры. Их возникновение связано со сложностью металлургического производства. Но иногда проявленные виды дефектов стали – банальное несоблюдение технологических режимов при изготовлении стали.

Разработать правильную концепцию по устранению или значительному уменьшению таких неприятностей возможно только на основе правильной классификации дефектов и знаний условий их образований. Правильная классификация также служит основой для принятия решений об использовании металла с дефектами.

Достоверно определить вид и источник возникновения удается только после его непосредственного возникновения. Особенно сложно определить возникновение дефектов поверхности, на которые при нагреве воздействует воздух или атмосфера печи, что приводит к изменению химического состава поверхностного слоя, окислению, потере углерода, образованию в зоне дефекта оксидов, нитридов и других фаз.

Существует несколько способов обнаружения и изучения поверхностных и внутренних дефектов:

-

Внешний осмотр металла.

Эти методы нередко используют в комплексе.

Здесь мы рассмотрим ключевые внутренние виды дефектов стали.

1 ДЕФЕКТ УСАДОЧНАЯ РАКОВИНА

Пустота, которая образовывается, когда уменьшается объем в процессе твердения металла.

Существует открытая, закрытая и вторичная усадочные раковины. Внутренняя ее плоскость неоднородная, с маленькими выпуклостями и впадинами. Бывает так, что в усадочных раковинах находятся дендритные кристаллы. В закрытой и вторичной раковинах поверхность не окислена, а в открытой покрыта слоем оксидов.

Вторичная усадочная раковина расположена ниже открытой и закрытой и отделена от них слоем толстого сплава. В дефекте накапливаются инородные тела. Сплав, прилегающий к раковине, богат углеродом, серой и фосфором.

Чтобы исключить глубокое проникновение усадочной раковины в слиток можно увеличить его конусность и размеры прибыльной части. Из экономических соображений часто используется способ утепления и обогрева прибыльных частей слитков. Это позволяет уменьшить глубину посадочной раковины и сократить отходы металла. Также используют экзотермические засыпки или вставки, электродуговой обогрев металла. Такие методы полностью устраняют усадочную раковину.

2 ПОДУСАДОЧНАЯ ЛИКВАЦИЯ

Фрагмент сплава ниже усадочной, богатый углеродом и ликвидирующими примесями.

В процессе травления обнаруживается темными участками, прилегающими к нижней части прибыли без нарушения сплошности.

Чем слитки тяжелее, тем четче выражается дефект. После деформации он практически исчезает вместе с прибыльной частью. Причина образования такого виды дефектов стали – добавление в застывающий металл углерода и примесей. Наиболее резко полусадочная ликвация проявляется в сплавах с большим промежутком температур затвердения и низкой теплопроводимостью. Чтобы избежать данного дефекта необходимо регулировать величину обрези прибыльной части.

3 РОСЛЫЙ СЛИТОК

Слиток со вспучиванием верхней части, который вызван обильным выделением газов при кристаллизации сплавов.

В ходе этого дефекта образуются крупные пузыри. Фактор появления – большая концентрация газов (кислорода, азота, водорода) в сплаве. Чаще обнаруживается в сталях кипящих и полуспокойных.

После рафинирующих переплавов сплав не подвержен рослости.

4 ПУЗЫРИ

В сплошном металле выглядят как пустоты круглой, овальной или продолговатой формы, которые появляются от испарения газов.

Если в стенках пузырей нет устойчивых оксидов или силикатов, их можно заварить с помощью горячей деформации. В противных обстоятельствах стороны пузыря смыкаются и появляется тонкая прослойка оксидов.

Меры предупреждения образования пузырей:

5 КОРОЧКИ

Часть металла, запачканная неметаллическими инородными телами. Находятся внутри слитков или на поверхности. Бывают темные и бледные.

Темная корочка – изъян макроструктуры. Выглядит, как участок, который плохо полируется и содержит большое количество примесей. Самый надежный метод обнаружить корочки – ультразвуковая проверка.

Как предотвратить загрязнение металла корочками:

-

управлять скоростью заполнения изложниц;

6 ОСЕВАЯ ПОРИСТОСТЬ И V-ОБРАЗНАЯ ЛИКВАЦИЯ

Присутствие в осевой зоне слитка мелких пор усадочного происхождения. Располагается в середине слитка, до зоны плотного металла под прибылью. Иногда сопровождается межкристаллитными щелями и неметаллическими инородными примесями. На продольных микрошлифах проявляется в виде пор. Появляется в процессе затвердения последних порций жидкого сплава в условиях недостаточного питания жидким металлом.

Осевая пористость полностью заваривается горячей деформацией. Уменьшить осевую пористость можно путем разливания стали в изложницы с большой конусностью и с меньшим отношением высоты к диаметру, а также утеплением или обогревом прибыльной части.

7 МЕЖКРИСТАЛЛИТНЫЕ ТРЕЩИНЫ, ПРОСЛОЙКИ И СКОЛЫ

Повреждения сплошности, которые появляются по линиям кристаллов из-за усадочных, термических и структурных напряжений. Трещины и прослойки чаще всего располагаются в оси слитков.

8 УГЛОВАЯ ЛИКВАЦИЯ И УГЛОВЫЕ ТРЕЩИНЫ

Угловая ликвация – узкие участки в углах слитков, обогащенные ликватами и возникающие на стыке двух направленных от стенок изложницы фронтов кристаллизации.

Угловая трещина – разрыв от растягивающих напряжений по участкам угловой ликвации, который может быть внутри слитка или выходить на поверхность по углам слитка.

9 ЛИКВАЦИЯ СТАЛЕЙ

Неоднородность сплавов по составу, которая образуется при затвердевании.

Различают дендритную и зональную ликвации.

Дендритная – неоднородность по составу осей и межосных участков в объеме дендрита.

Зональная – неоднородность по составу различных зон.

Меры предупреждения дендритной ликвации малоэффективны. Полезным является термическая обработка при высокой температуре – гомогенизация. Нагрев стали и сплавов при 1000 – 1280 С˚ в течение 2 – 20 ч в зависимости от марки стали и цели обработки может привести к уменьшению степени ликвации.

10 ЛИКВАЦИОННЫЙ КВАДРАТ

Изъян в поперечных макрошлифах деформированного металла, представляющий собой структурную неоднородность в виде травящихся зон, контуры которых повторяют форму слитка.

11 ТОЧЕЧНАЯ НЕОДНОРОДНОСТЬ

12 ПЯТНИСТАЯ ЛИКВАЦИЯ

Скопление ликватов в полостях газовых пузырей. Отличается от точечной неоднородности более крупными размерами пятен и более четкими контурами.

13 ЗАГРЯЗНЕНИЯ И ВОЛОСОВИНЫ

Скопление неметаллических включений, попадающих в металл из внешних источников. Делятся на макроскопические, микроскопические и субмикроскопические, которые можно заметить только под электронным микроскопом при большом увеличении. Располагаются произвольно по высоте и сечению в виде скоплений.

Волосовины – загрязнения, которые образуют нитевидный дефект. Могут быть в виде сплошных или прерывистых строчек.

Во избежание этих дефектов следует использовать высококачественные огнеупоры, чистые шихтовые материалы, оптимальные условия раскисления и десульфурации. Устранять или уменьшать контакт с воздухом и создавать условия для полного всплывания неметаллических включений.

14 ВНУТРЕННИЕ РАЗРЫВЫ ПРИ ДЕФОРМАЦИИ ИЗ-ЗА ПЕРЕГРЕВА ОСЕВОЙ ЗОНЫ

Обычно бывают мелкие групповые, однако при сильном перегреве также наблюдаются грубые разрывы. В зоне мелких разрывов образуется повышенная травимость. На образование дефекта оказывают влияние состав стали, условия деформации и температура нагрева. Предупредить образование внутренних разрывов можно путем снижения температуры нагрева металла перед деформацией. Дефект можно заварить, если при нагреве не было доступа воздуха.

15 ФЛОКЕНЫ

Тонкие разрывы металла округлой или овальной формы, которые образуются из-за структурных напряжений а стали, насыщенной водородом. Располагаются в средней зоне слитков, поковок или прутков. В литом металле встречаются редко.

16 СКВОРЕЧНИК

Внутренняя поперечная термическая трещина внутри заготовок и слитков, раскрывшаяся при деформации. Наиболее склонны к такому виды дефектов стали высокоуглеродистые и некоторые легированный стали. Появление скворечников определяется составом, структурой и способом нагрева стали.

Меры по предупреждению:

-

не нагревать слишком холодные слитки и заготовки;

Посадка в печи предварительно отожженных слитков снижает вероятность образования трещин.

17 ВИДЫ ИЗЛОМОВ СТАЛИ

Изломы делят на шиферный, камневидный, нафталиновый и черный.

Склонность к образованию камневидного излома зависит от остаточного содержания раскислителя и присутствия в стали серы, титана. Мартеновская сталь не склонна в образованию устойчивого камневидного излома. Чтобы снизить вероятность появления дефекта в сталь добавляют титан и добавки РЗМ. Камневидный излом нельзя исправить обычными режимами термической обработки. Дефект может быть устранен в условиях горячей деформации с нормальным нагревом.

Нафталиновый излом отличается характерным блеском, похожим на блеск кристаллов нафталина. Дефект часто обнаруживают после повторной закалки без промежуточного отжига. Очень часто нафталиновый излом встречается в сталях мартенситного класса. Исправляется отжигом.

Для предупреждения образования черного излома следует избегать вышеперечисленных условий и выплавлять углеродистую сталь с добавкой хрома до 0,25%. В большинстве случаев черный излом не поддается исправлению. Иногда его можно устранить закалкой с высокой температурой при значительной продолжительности выдержки.

18 РАСЩЕПЛЕНИЯ-ВЫРЫВЫ

Похожи на узкие щели, выступы и углубления в поперечном изломе прутков. Они термически обработаны на высокую вязкость и связаны полосчатостью структуры, которая возникает из-за дендритной ликвации. В продольном изломе проявляется в виде волокнистости. Образование дефекта определяется составом и строением металла, поэтому может встречаться в сталях с любым методом производства.

19 УЧАСТКИ НЕРЕКРИСТАЛЛИЗОВАННОГО ЗЕРНА

Зоны структуры деформированного металла, вытянутые вдоль направления деформации, в которых из-за задержки процессов рекристаллизации отсутствуют границы рекристаллизованных зерен. Имеют вид светлых, блестящих не травящихся участков.

Причины появления данного вида дефектов стали:

- наличие крупных кристаллитов с однородной ориентировкой в средней части слитков;

- малая степень деформации в средней зоне прутков;

- расположение кристаллографических ориентировок отдельных кристаллитов по отношению к направлению деформации, которое приводит к минимальной плотности дефектов;

Участки некристаллизованного зерна полностью устраняются термической обработкой или деформацией.

20 РАЗНОЗЕРНИСТАЯ МАКРОСТРУКТУРА

Структура деформированного металла с участками, имеющими резко различную величину зерна – крупные зерна в основной структуре мелкого зерна. Наиболее часто можно встретить в жаропрочных сталях аустенитного класса и сплавах после окончательной термической обработки.

Разнозернистость можно предупредить, проводя деформацию в условиях, которые исключают применение критических степеней обжатия и низкой температуры окончания горячей деформации.

21 ЧАСТИЦЫ КОРОНЫ

Дефект макроструктуру слитка вакуумно-дугового переплава, имеющий вид улитки или спирали, завитков, скобок или просто скоплений и отдельных полосок. Изъян выглядит как попавшая в сплав частица короны – кольцевой выступ над слитками. Он образуется на стенках кристаллизатора из-за осаждения на них паров металлов и газов, а также из-за кристаллизации брызг металла и шлаковых капель. Причина появления – насыщенность металла газами, осевая рыхлость, поверхностные дефекты, устойчивая ионизация, недостаточный зазор между расходуемым электродом и стенкой кристаллизатора.

22 ЭЛЕКТРОПРОБОЙ В СТАЛИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА

Полость в слитке, заполненная шлаком и распространяющаяся в глубину. Диаметр полости 10 – 15 мм. Электропробой заметен на поверхности. К полости дефекта прилегает зона металла со светлыми контурами.

Пробой образуется из-за плохого соединения кристаллизатора и поддона. Изъян типичен для электрошлакового переплава и не встречается при других способах выплавки.

Для предотвращения появления нужны:

-

связь поддона с кристаллизатором;

23 КРИСТАЛЛИЗАЦИОННЫЕ СЛОИ

Неоднородность структуры, связанная с изменением скорости кристаллизации металла при рафинирующих переплавах.

Делится на послойную кристаллизацию, светлую полоску, светлое кольцо и участки пониженной травимости.

Послойная чередуется неширокими темными и светлыми зонами. Они располагаются между жидкой и твердой фазами.

Светлая полоска – яркая концентрическая полоска сплава низкой травимости. Дефекты допускаются если не слишком выражены, потому что не влияют на свойства стали.

Светлое кольцо – дефект макроструктуры осевой зоны. Широкий, со смыкающимся контуром. Появляется из-за неустойчивой системы выведения усадочной раковины слитка при окончании переплава.

Участки пониженной травимости возникают из-за свойств кристаллизации нижней сторон слитков электрошлакового и вакуумно-дугового переплава.

Чтобы предупредить появление кристаллизационных слоев нужно подбирать и соблюдать соответствующий электрический режим, регулировать стабильность теплового режима по ходу плавки и использовать электроды хорошего качества.

Существуют также другие виды дефектов стали, которые говорят сами за себя: остатки поджога от резки, дефект рубки металла, шлифовочные трещины.

Качество выпускаемой продукции напрямую зависит от соблюдения технологии производства.

Компания ООО «ЛипецкТехноЛит» строго соблюдает технологию в собственном цехе литья, чтобы не допускать появления видов дефектов стали.

Источник: drobemet48.ru

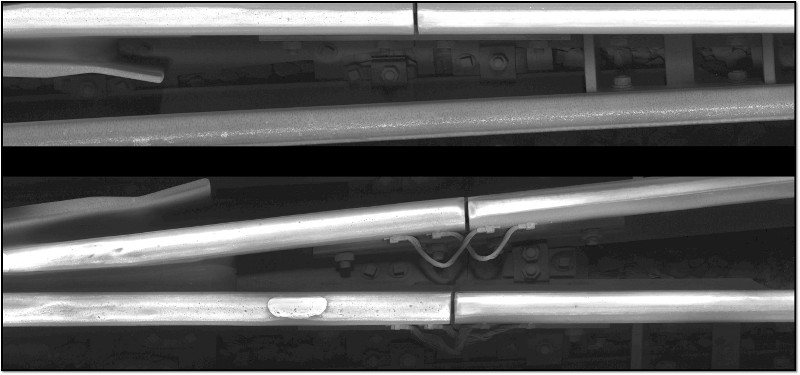

Дефекты рельсов и их классификация. Структура обозначения дефектов рельсов

Причины выхода из строя

Во время эксплуатации дефекты рельсов и их вероятное появление рассчитывают исходя из нескольких фактов. Во-первых, важным фактором является количество тоннажа, прошедшего по отрезку пути. Во-вторых, играет роль нагрузка на ось подвижного состава. Скорость движения поездов также способна влиять на состояние рельсов.

Практика и наблюдения показывают, что в теплое время года, то есть весной и летом, количество вышедших из строя путей уменьшается. Осенью этот показатель несколько увеличивается, а зимой повышается в 2-3 раза, по сравнению с теплым временем года. Этому есть объяснение и заключается оно в том, что при низких температурах металл характеризуется повышенной хрупкостью. Другими словами, его ударная вязкость уменьшается до минимума. Наибольший процент выхода из строя путей, по причине возникновения дефектов рельсов, приходится на март, если говорить о европейской части страны, а также на апрель, если это касается восточных и сибирских районов.

Для выявления таких проблем используются дефектоскопы. 96,5% от всех выявляемых проблем удается определить при помощи съемных или же переносных устройств. Еще 2% выявляются при помощи вагонных дефектоскопов и еще 1% с применением прочих моделей этого устройства. Очень важно отметить, что существует классификация дефектов рельсов и их описание при помощи цифр. Это сделано для того, чтобы была возможность проводить статический учет рельсов.

Классификация

Любые повреждения, изломы или дефекты участков пути обозначаются при помощи унифицированной системы цифр. Первые два числа являются основными, а третье вспомогательным. Цифра, стоящая первая, указывает на вид дефекта или повреждение рельс. Кроме того, она также указывает и на местоположение проблемы на участке железной дороги.

Вторая цифра описывает разновидность дефекта или же описывает повреждение с учетом причины, из-за которого оно появилось. Третья вспомогательная цифра указывает на местоположение дефекта или повреждения по длине рельс. Более подробно дефекты рельс и их классификация описывается цифрами от 1 до 9 для первого знака.

- Если первое число 1, то это значит, что произошло выкрашивание и отслоение металла на поверхности катания головки рельса.

- Если стоит число 2, то это значит, что на отрезке пути были обнаружены поперечные трещины в головке рельса.

- Цифра 3 также указывает на наличие трещин в головке рельса, но уже продольного типа.

- Цифра 4 указывает на то, что произошли пластические изменения, то есть смятие, вертикальный, боковой или неравномерный износ головки.

- Под номером 5 идут повреждения и дефекты рельс, затрагивающие шейку.

- 6 – это выход из строя или повреждения подошвы рельсов.

- 7 – это достаточно сильная деформация, так как указывает эта цифра на возникновение изломов по всему сечению ж/д дороги.

- Если возникают изломы в вертикальной и горизонтальной плоскости, то присваивается цифра 8 на место первой.

- Все остальные дефекты рельсов, повреждения и т. д., которые не входят ни в одну из выше перечисленных категорий, обозначаются цифрой 9.

Определение значение цифр

Вторая из основных цифр для кода дефектов рельсов также имеет множество значений, а точнее, от 0 до 9.

- Если второй цифрой идет 0, то это значит, что дефект возник из-за того, что при создании этого участка железной дороги были отступления от технологии производства.

- Цифра 1 указывает на то, что металлургическое качество стали, которая применялась для производства рельсов, было недостаточным. Возможно также то, что прочность стали была ниже, чем необходимо для нормальной работы.

- 2 – указывает на то, что во время обработки торцов были допущены ошибки, из-за которых участок пути и вышел из строя. Кроме того, сюда входят также некоторые недостатки, которые возникают при обработке профилей рельсов.

- 3 – это дефекты рельсов железнодорожного пути, которые возникли из-за того, что были нарушены требования инструкции по текущему содержанию объекта. Также сюда относят повреждения, вызванные тем, что были нарушены принципы технологии обработки болтовых отверстий на металлургическом комбинате.

- Если второй идет цифра 4, то это означает, что проблемы с рельсами возникли из-за специфического воздействия на них со стороны подвижного состава, к примеру, из-за буксования. Сюда же относят повреждения, возникающие из-за того, что подвижной состав не проходит надлежащую проверку или нарушаются режимы вождения.

- Под цифру 5 попадают все повреждения, которые вызваны любыми механическими воздействиями со стороны, к примеру, удар инструментом, удар рельса об рельс и т. д.

- Довольно распространенными являются дефекты сварки рельсов, которые вызваны нарушениями в процессе работы сварочного аппарата. Возникают они в сварных стыках и нумеруются цифрой 6.

- 7 – проблемы, связанные с работой рельсов в местах стыков.

- 8 – это изъяны, возникающие из-за наплавки рельсов, а также из-за неправильной приварки рельсовых соединений.

- Все проблемы, вызванные коррозией, нумеруются цифрой 9.

Стоит отметить, что выход из строя участка пути из-за поломки рельсов – это следствие воздействия нескольких причин одновременно. Чаще всего получается так, что недостаток в уходе за железной дорогой сильно ускоряет развитие тех изъянов, которые были допущены еще в процессе сборки или сварки конструкции. Из-за этого возникает сложность в определении причины, так как необходимо найти именно основной источник поломки. Дефекты рельсов железнодорожного пути, а точнее их нумерация имеет еще и третью цифру.

- 0 указывает на то, что проблема присутствует по всей длине рельса.

- 1 означает, что проблема в стыке, в нескольких местах. Возможно нарушен болтовой стык, который находится на расстоянии минимум в 750 мм от торца рельса. Если речь идет о сварном стыке, то на расстоянии в 200 мм симметрично по 100 мм в каждую из сторон от оси сварного шва.

- 2 указывает на то, что проблемы где-то вне стыка. Если речь идет о болтовом соединении, то искать нужно на расстоянии 440 мм симметрично по 220 мм с каждой стороны от оси сварного шва в подошве рельса.

Дефекты сварки рельсов и прочие повреждения также разделяются на четыре категории, в зависимости от степени их развития. Существует степень ДП, Д1, Д2 и Д3. Наиболее опасные – это ДП. Данное обозначение указывает на то, что повреждение достигло критических значений или размеров. Такие участки должны быть заменены первые.

Дефекты, которые классифицируются, как Д1 и Д2, будут устраняться в соответствии с установленным порядком, который берет в расчет интенсивность развития проблемы. Рельсы с изъянами, относящимися к категории Д3, заменяются лишь в том случае, если так решит начальник дистанции путей. Решение принимается на основе данных, которые передает бригадир, после проведения плановой проверки и учетом степени развития дефекта. В итоге получается, что коды дефектов рельс состоят из трех цифр, а также из обозначения степени их развития на участке.

Дефектоскопирование

Дефектоскопирование – это процедура выявления изъянов в структуре железной дороги при помощи специальных приборов дефектоскопии. Стоит отметить, что через эту процедуру рельсы проходят несколько раз. Первое дефектоскопирование осуществляется еще на рельсопрокатном заводе, когда необходимо оценить качество готовой работы. Следующий процесс проверки проходит уже в эксплуатационных условиях, то есть в пути. Дополнительно проверка осуществляется в рельсосварочных мастерских, где выполняется процесс сварки не только новых, но и ремонт или сварка старогодных конструкций.

Процедура дефектоскопирования предназначена в первую очередь для того, чтобы выявлять те опасные дефекты рельсов, которые имеются внутри структуры, то есть еще не имеющих изъянов снаружи. Это дает возможность своевременной замены поврежденной конструкции.

Типы проблем

В настоящее время все виды дефектов, способы их устранения, причины их появления, средства их определения и прочее представлено в «Нормативно-технической документации НТД/ЦП 2002». Кроме того, стоит отметить, что имеется еще и опытная документация, а также классификация дефектов рельс НТД/ЦП 1-93, по которой все проблемные участки железной дороги делятся на остродефектные (ОД) и дефектные (Д). Именно категория изъянов Д при помощи НТД/ЦП 2002 разделяется на большое количество видов, в зависимости от причины появления, степени распространения и нахождении на участке пути.

К остродефектным рельсам относят те, которые несут прямую угрозу движению поезда, так как из-за влияния изъяна они могут разрушиться прямо под колесами поезда или же стать причиной схода подвижного состава с пути. При обнаружении подобного участка его необходимо незамедлительно менять либо на новый, либо на старогодный из покилометрового запаса. Если новые дефекты ж/д рельсов были обнаружены до того, как истек гарантийный срок их использования или же через них было пропущено меньше тоннажа, чем указывалось в документации, то к металлургическому комбинату, где они были изготовлены, предъявляется рекламация. Если недостаток был выявлен на сварном стыке также раньше положенного срока, то рекламация предъявляется рельсосварочному заводу.

К дефектным рельсам принадлежат те участки пути, которые в связи с продолжительным сроком эксплуатации начали приходить в негодность. Образование изъянов на таких участках ожидаемо. При этом они все еще должны обеспечивать безопасный проезд подвижного состава. Хотя в некоторых случаях вводится ограничение по скорости при прохождении такого отрезка пути.

Новая редакция дефектов рельсов и их классификация представлена именно в нормативно-техническом документе НТД/ЦП 2002. Кодовые значения возможных проблем были представлены выше.

Разделение на остродефектные и дефектные участки

В документации указана скорость, с которой разрешается движение поезда по тому или иному участку пути. Если степень развития дефекта принадлежит к группе ДП, то скорость движения не более 40 км/ч до момента устранения. Категория Д1 допускает скорость движения не выше 70 км/ч, Д2 – не более 100 км/ч. Изъяны, принадлежащие к группе Д3, не создают ограничение по скорости перемещения подвижного состава.

Кроме того, существуют установленные сроки замены каждой группы дефектных рельс. Если в течение установленного срока замены не происходит, то категория заменяется на более высокую. Другими словами, ДП3 переходит в Д2, Д2 в Д1, Д1 в ДП. Естественно, что при каждом переходе сроки замены сильнее ужесточаются, а также увеличивается ограничение по скорости передвижения, в соответствии с установленными нормами.

Дефекты рельсов и их новая классификация по НТД/ЦП определяют также проблемы, которые переводят участок пути в состояние остродефектных или просто дефектных путей. К ОД принадлежат такие проблемы, как:

- Возникновение поперечных, продольных или боковых трещин в головке рельсов. Чаще всего поломки относятся к второй и третьей группе, а их коды 20, 21, 24, 25.

- Возникновение трещин в болтовых отверстиях с кодом 53, а также трещины в шейке рельса независимо от размеров, а также с кодом 50, 55, 59 и 56.1.

- Возникновении коррозии или местного износа рельс с кодом 69 трещины, которые возникли по причине коррозионной усталости, выколы подошвы рельса с кодом 60, 64, 65, 66, а также поперечные изломы рельс.

Возникновение любого из этих новых дефектов приводит к тому, что даже новый участок железной дороги переходит в состояние ОД и должен быть срочно заменен. Есть несколько признаков, по которым в приемоотправочных путях определяют дефектные рельсы. Сюда можно отнести:

- превышение нормированного приведенного кода 41+44, бокового кода 44, или же вертикальные износ головки рельс;

- выкрашивание металла, если глубина не превысила 3 мм, а длина 25 мм;

- наличие пробуксовки от колес подвижного состава, волонообразный износ.

Стоит также добавить, что наибольший процент перехода нормальных рельс в категорию дефектных, происходит из-за того, что появляется недостаток контактно-усталостной прочности материала. Такие проблемы дефектов рельсов и элементов стрелочных переводов, которые также устанавливаются на рельсы, классифицируются, как код 11 и 21. Также достаточно часто причиной становится проблема 44, которая означает сильный боковой износ головки рельс. Достаточно часто возникает коррозия подошвы рельсы – 69.

Особо опасные дефекты и причины возникновения

Прежде всего, при проверке рельс необходимо обращать внимание на те поломки, которые вызваны «усталостью» металла. Они считаются наиболее опасными. Если рассматривать более подробно, то выглядит это следующим образом. Колесо состава контактирует с рельсом на достаточно маленькой площадке во время движения.

Именно через эту небольшую площадку и передается то огромное количество напряжения, которое создает движущийся поезд. Именно это контактные напряжения, особенно если они возникают в непосредственной близости от головки рельсов, вызывают ее скалывание или приводят к выкрашиванию металла. Чем больше колес проходит по этому участку, тем сильнее «устает» металл. Именно из-за этого дефекты 11.1-2 вызваны такой проблемой, как низкая контактная прочность материала. Чтобы избежать этой проблемы или хотя бы сделать так, чтобы рельсы выдерживали большее количество движений, необходимо повышать прочность сырья.

К расслоению или выкрашиванию металла может привести также наличие волосовин, закатов или плен, которые могут появляться на поверхности рельсов во время проката.

Очень опасными считаются такие группы дефектов рельсов, как 20.1-2 и 21.1-2. Что касается второй группы изъянов, то они достаточно часто проявляются в виде внутренних трещин головки или же наружных трещин, проявляющихся в зоне выкружки в головке. Если такая проблема возникает, то впоследствии возможен излом рельса под тяжестью движущегося поезда на множество небольших кусочков. Естественно, это приведет к аварии и, скорее всего, сходу состава с пути. Что касается проблем с кодом 20.1-2, то они возникают в самой головке, а основная причина их появления – это недостатки в технологии изготовления.

Дефекты железной дороги из-за плохого осмотра

Стоит отметить, что 23 октября 2014 года была утверждена классификация дефектов рельс 2499 НТД/ЦП. В силу данный документ вступил с 1 сентября 2015 года, а сам документ содержит 140 страниц. Кроме того, была также принята и новая инструкция по содержанию путей 2288. Этот документ вступил в силу с 01.03.2017.

Такие изъяны, как 11.1-2 и 21.1-2, также достаточно часто возникают именно из-за того, что дорожные бригадиры плохо следят за состоянием рельсов. Если в первом периоде работы возникнет неправильный подуклон рельсов, то основное напряжение сместится с центра участка к краю, где располагается головка, что, естественно, приведет к ее быстрому износу. Значительно увеличивается частота появления дефектов и в том случае, если возникает нарушение плавности рельсовых нитей. Далее важно отметить, что процесс роста появления этих проблем сильно связан не только с ненадлежащим уходом за путями, но и с нарушениями в уходе за подвижной частью самого состава. Если на колесах вагона появляются выщерблены, ползуны и прочие изъяны, то это сильно сказывается на усталостной прочности металла и на ее развитии.

Что же касается самой подошвы, то здесь чаще всего встречаются не только трещины, но и выколы, волосовины. Все это приводит к излому железнодорожных путей, к появлению продольных трещин, ускоряет процесс появления коррозии. Наилучший способ борьбы со многими дефектами подошвы – это укладка упругой подкладки, которая размещается непосредственно под подошвой рельса.

Расположение дефектов и их наименование

В настоящее время существуют достаточно большие таблицы, в которых указаны основные дефекты рельсов, которые могут произойти. Также в них указывается на место, где происходит то или иное повреждение, точно указывается код проблемы. Такие таблицы выглядят следующим образом.

Расположение повреждения на рельсах

Определение дефектов железной дороги

На сегодняшний день единственный метод, который позволяет выявить новые дефекты жд рельсов еще на ранней стадии и предотвратить его, – ультразвуковой способ.

Данный метод неразрушающего контроля позволяет обнаружить повреждения в металлических рельсах, используя для этого ультразвуковые импульсы. Данный метод используется во многих отраслях, где присутствует работа с металлом, однако наибольшей популярностью пользуется именно на железнодорожных станциях, где наиболее важно следить за качеством путей. Ультразвуковая дефектоскопия позволит работникам достаточно быстро и качественно определить скрытые повреждения, при этом никак не влияя и не разрушая объект изучения.

У данного метода определения дефектов рельсов есть несколько неоспоримых преимуществ.

Во-первых, что наиболее важно, это отсутствие каких-либо повреждений или любых других следов, оставленных на исследуемом образце, то есть новых дефектов. Во-вторых, стоимость такого оборудования достаточно низкая, а достоверность данных, полученных в результате его использования, очень высока. Кроме того, достаточно важно, что такое приспособление позволяет проводить поиск новых дефектов рельсов в любое время года, что особенно актуально.

Ультразвуковой способ обнаружения дефектов позволяет найти даже малейшие повреждения в любых металлических изделиях и стыках. По этой причине они также активно используются, чтобы осматривать стрелочные переводы и сварные стыки конструкции. При помощи ультразвукового оборудования можно определить следующие повреждения: возникновение нарушений в однородности структуры; проверить места, поврежденные коррозией; проверить, соответствует или нет химический состав рельса заявленному в документах.

Источник: fb.ru

Введение

При изготовлении изделий и сварных конструкций возникают технологические дефекты: состава материала (включения, охрупчивающие примеси и т.д.); плавки и изготовления заготовок (пористость, усадочные раковины, неметаллические включения, закаты, расслоения); механической обработки (ожоги, продиры, заусенцы, риски, трещины, прорезы, избыточная локальная пластическая деформация); сварки (трещины, непровары, поры, подрезы, остаточные сварочные напряжения, изменение структуры зоны термического влияния основного материала и т.д..); термической обработки (перегрев, закалочные трещины, обезуглероживание, избыточные остаточные аустениты и др.); обработки поверхностей (химическая диффузия, водородное охрупчивание, снижение механических свойств и др.); сборки (риски, задиры, смещения кромок свариваемых деталей, несоответствие размеров деталей и др.). Механические, химико-термические воздействия на материалы конструкций во время обработки и сварки вызывают изменения предела прочности, сопротивления хрупкому разрушению, коррозионной стойкости и др. Основными эксплуатационными причинами отказов и повреждений являются: дефекты; нарушение условий эксплуатации; коррозия; износ; наличие перегрузок и непредвиденных нагрузок; неправильное техническое обслуживание и т. д.

Система НК направлена на поиск дефектов, которые могут быть обусловлены нарушением сплошности материалов и деталей, неоднородностью состава материала: наличием включений, изменением химического состава, наличием других фаз материала, отличных от основной фазы, отклонением размеров и физико-механических характеристик от номинальных значений, нарушениями формы и другими причинами.

По влиянию на напряженно — деформированное состояние конструкций дефекты подразделяют на два класса:

· классические дефекты — дефекты, имеющие конечный (ненулевой) радиус закругления в вершине ρ. Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является теоретический коэффициент концентрации напряжений ασ;

· трещиноподобные дефекты — дефекты, имеющие острую вершину (с практически нулевым радиусом ρ). Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является коэффициент интенсивности напряжений КIC.

Для учета данной классификации все дефекты, выявленные при НК, по своим геометрическим параметрам подразделяются на плоскостные и объемные.

Независимо от типа дефектов их разделяют на три вида:

· критические, когда при наличии дефекта использовать продукцию по назначению невозможно или недопустимо (небезопасно);

· значительные, оказывающие существенное влияние на использование продукции и на ее долговечность, но не являющиеся критическими;

· малозначительные, практически не влияющие на использование продукции по назначению и на ее долговечность.

Вид дефекта, в отличие от типа, характеризует степень его влияния на эффективность и безопасность использования продукции с учетом ее назначения, т. е. потенциальную опасность рассматриваемого дефекта. Очевидно, что дефект одного и того же типа и размера может принадлежать к дефектам различного вида в зависимости от условий и режимов эксплуатации продукции.

По происхождению дефекты изделий подразделяют на производственно-технологические (металлургические, возникающие при отливке и прокатке, технологические, возникающие при изготовлении, сварке, резке, пайке, клепке, склеивании, механической, термической или химической обработке); эксплуатационные (возникающие после некоторой наработки изделия в результате усталости материала, коррозии металла, изнашивания трущихся частей, а также неправильной эксплуатации и технического обслуживания) и конструктивные дефекты, являющиеся следствием несовершенства конструкции из-за ошибок конструктора.

С точки зрения ремонтопригодности выявляемые при обследовании трубопроводов и других конструкций дефекты подразделяются на: исправимые — устранение которых технически возможно и экономически целесообразно; неисправимые — устранение которых связано со значительными затратами или невозможно.

Наиболее типичные для стальных трубопроводов дефекты, повреждения и несовершенства конструкции, выявляемые при диагностировании, по характеру их появления могут быть подразделены на две основные группы: технологические — дефекты, возникающие в результате строительно-монтажных и ремонтных работ; эксплуатационные — дефекты, возникающие в процессе эксплуатации после некоторой наработки.

Технологические дефекты являются концентраторами напряжений и при длительной эксплуатации могут переходить в трещины и благоприятствовать усилению коррозии стенки трубопроводов.

С целью выбора оптимальных методов и параметров контроля производится классификация дефектов по различным признакам: по размерам дефектов, по их количеству и форме, по месту расположения дефектов в контролируемом объекте, ориентации и т.д.

Размеры дефектов могут изменяться от долей миллиметров до сколь угодно большой величины. Практически размеры дефектов лежат в пределах 0,01 мм – 1 см.

Минимально допустимые размеры несплошностей определяют выбор технологии и параметров НК.

При количественной классификации дефектов различают три случая: одиночные дефекты, групповые (множественные) дефекты, сплошные дефекты (обычно в виде газовых пузырей и шлаковых включений в металлах).

При классификации дефектов по форме различают три основных случая: дефекты правильной формы, овальные, близкие к цилиндрической или сферической форме, без острых краёв; дефекты чечевицеобразной формы, с острыми краями; дефекты произвольной, неопределённой формы, с острыми краями – трещины, разрывы, посторонние включения.

Форма дефекта определяет его опасность с точки зрения разрушения конструкции. Дефекты правильной формы, без острых краёв, наименее опасны, т.к. вокруг них не происходит концентрации напряжений. Дефекты с острыми краями являются концентраторами напряжений. Эти дефекты увеличиваются в процессе эксплуатации изделия по линиям концентрации механических напряжений, что, в свою очередь, приводит к разрушению изделия.

При классификации дефектов по положению различают четыре случая:

· поверхностные дефекты, расположенные на поверхности материала, полуфабриката или изделия, – это трещины, вмятины, посторонние включения;

· подповерхностные дефекты – это дефекты, расположенные под поверхностью контролируемого изделия, но вблизи самой поверхности;

· объёмные дефекты – это дефекты, расположенные внутри изделия;

· сквозные дефекты – это наличие фосфовидных и нитридных включений и прослоек.

По форме поперечного сечения сквозные дефекты бывают круглые (поры, свищи, шлаковые включения) и щелевидные (трещины, непровары, дефекты структуры, несплошности в местах расположения оксидных и других включений и прослоек).

По величине эффективного диаметра (для дефектов округлого сечения) или ширине раскрытия (для щелей, трещин) сквозные дефекты подразделяются на обыкновенные (>0,5 мм), макрокапиллярные (0,5 – 10 -4 мм) и микрокапиллярные (больше 2·10 -4 мм).

По характеру внутренней поверхности сквозные дефекты подразделяются на гладкие и шероховатые. Относительно гладкой является внутренняя поверхность шлаковых каналов. Внутренняя поверхность трещин, непроваров и вторичных поровых каналов, как правило, шероховатая.

Ориентация дефекта влияет как на выбор метода контроля, так и на его параметры.

Опасность влияния дефектов на работоспособность зависит от их вида, типа и количества. Классификация возможных дефектов в изделии позволяет правильно выбрать метод и средства контроля.

Следует отметить, что принятые в руководящей документации нормы отбраковки по результатам НК не гарантируют, что наличие в объекте дефектов с размерами, превышающими допустимые, приводит к критическому снижению работоспособности в процессе эксплуатации. Это связано с тем, что применяемые технологии РК не позволяют уверенно установить тип дефекта и определить его характеристики (кривизна несплошности на всей ее поверхности, глубина залегания, ориентация несплошности в объекте контроля), без чего не удается достичь приемлемой достоверности прочностных расчетов.

Нормирование максимальных размеров дефектов, обнаруженных при НК, имеет смысл только для конкретного объекта (участка объекта) контроля и установленных режимов его эксплуатации, а результаты НК без существенных допущений нецелесообразно связывать с надежностью объекта контроля. В общем случае нормы отбраковки необходимо рассматривать как способ поддержания технологической дисциплины в условиях конкретного производства.

Для оценки влияния дефектов на механические и эксплуатционные свойства объекта контроля используют разрушающие испытания. Эти испытания проводят на сварных образцах, вырезаемых из самого объекта контроля или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

· оценка прочности и надежности сварных соединений и конструкций;

· оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню.

Основными испытаниями являются механические испытания по ГОСТ 6996-66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

· испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

· измерение твердости металла различных участков сварного соединения и наплавленного металла.

Контрольные образцы для механических испытаний выполняют определенных размеров в соответствии со станартами на определенный вид испытания.

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также ударный разрыв, определяют ударную вязкость сварного соединения.

По результатам определения твердости судят о структурных изменениях и степени упрочения (охрупчивания) металла в результате охлаждения после сварки.

Любой дефект при определенных условиях может инициировать отказ отдельного элемента или всей конструкции. Основной металл и сварные соединения ТП содержат множество различных дефектов, возникающих в процессе изготовления труб, их транспортировки и монтажа на строительной площадке, при эксплуатации и ремонте трубопровода. Так как большинство дефектов имеют макроскопические размеры, они хорошо выявляются современными средствами и технологиями НК.

1. Дефекты стальных слитков

. назад к содержанию .

Дефекты сталеплавильного происхождения являются следствием нарушения или несовершенства технологии при производстве слитков при выплавке и разливке, а также при их дальнейшей переработке в блюм и катанную заготовку.

Газовые пузыри представляют собой отверстия круглой или овальной формы на поверхности слитков, направленные вглубь в виде капсул. Вызваны выделением газов из жидкого металла в процессе охлаждения и кристаллизации, а также попаданием газов в металл при разливке.

Инородные металлические включения представляют собой частицы огнеупорного материала, шлака, утеплительной смеси, попадающие в металл при разливке. Инородные неметаллические включения могут быть разной формы и размеров, они расположены в металле произвольно, чаще всего в виде скоплений.

Заворот корки представляет поперечное подворачивание окисленной корки металла в тело слитка по всему периметру или его части. Как правило, эти дефекты имеют групповое расположение поперек слитка и могут образовываться по всей высоте слитка или его части параллельно друг другу. В месте расположения заворота корки (в местах подворачивания) нет щелей, разрывов, извилистых и других зигзагообразыных трещин, так как подвернувшаяся часть корки плотно прилегает к верхнему слою слитка. Этот дефект наблюдается при всех способах разливки, но более характерен для слитков, полученных сифонной разливной металла с низкой температурой и скоростью.

Подтеки представляют наплывы металла зигзагообразной формы, приварившиеся к телу слитка и расположенные по периметру на разной высоте. Нередко подтеки наблюдаются на тех же слитках, на которых имеются завороты корки, но они расположены выше последних. Возникают вследствие затекания жидкого металла межу изложницей и слитком при разрыве зеркала корки отливки в результате повышения скорости разливки.

Сетка разгара представляет невысокие выступы на поверхности слитка, распложенные в виде сетки, которые могут сопровождаться большим количеством газовых пузырей, включениями теплоизолирующих материалов, иногда трещинами поперечной ориентации. Расположение сетки разгара произвольно по периметру и высоте слитка и зависит от расположения и размеров дефектов изложниц, являющихся причиной появления сетки разгара на слитке.

Бугор представляет выпуклость на поверхности слитка, расположенную, как правило, на грани. Размеры участков с буграми бывают различные от нескольких десятков до нескольких сотен миллиметров по длине и ширине. Высота бугров может быть до нескольких десятков миллиметров. Расположение и размеры бугров на поверхности слитка соответствуют местам и размерам раковин на внутренней поверхности стенок изложницы.

.

2. Дефекты проката и труб

. назад к содержанию .

Дефекты прокатного происхождения являются следствием нарушения или несовершенства технологии прокатки, настройки станов нагрева металла перед прокаткой при производстве блюмов, катанной заготовки, а также при их дальнейшей переработке в трубы.

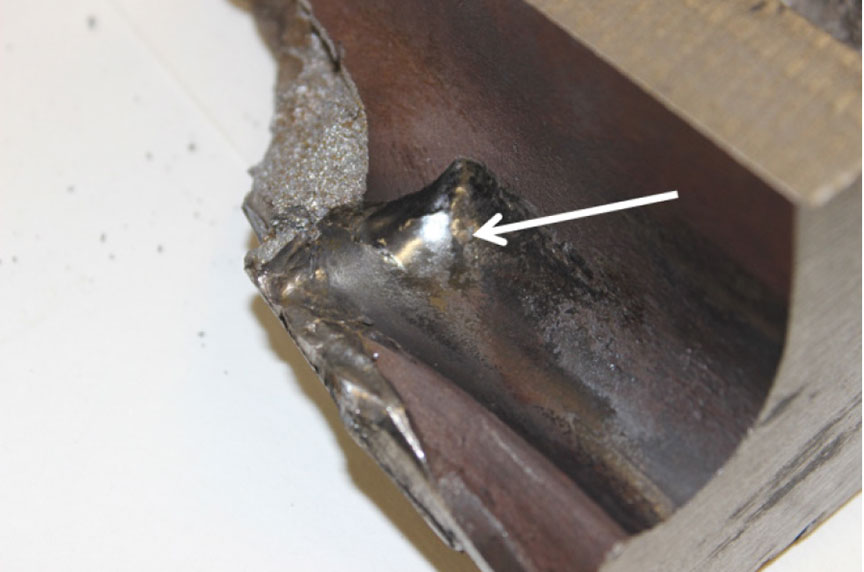

Дефекты трубного производства (рисунок 1) являются следствием нарушения или несовершенства технологии нагрева заготовки перед прокаткой в трубы и состояния инструмента, настройки станов, оборудования для отделки, термообработки.

Пузырь-вздутие (рис. 1а) — дефект поверхности в виде локализованного вспучивания металла с последующим его прикатыванием и часто с разрывом по контур.

Плена (рис. 1б) — дефект поверхности, представляющий собой отслоение металла языкообразной или неправильной формы, соединенное с основным металлом одной стороной, явившийся следствием раскатки дефекта сляба или следов его грубой зачистки. Образуется вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков.

Раскатанная трещина (рис. 1в) — дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке трещины литой заготовки. Образуется вследствие раскатки продольной или поперечной трещины слитка или литой заготовки.

Прикромочные закаты (рис. 1г) — дефект поверхности листов, представляющий собой несплошности, одиночные или многочисленные, прямолинейные или извилистые, различной протяженности и степени раскрытия, ориентированные в направлении наибольшей вытяжки металла при прокатке. Образуются вследствие закатывания грубых следов зачистки и глубоких рисок.

Отпечатки (рис. 1д) — дефекты поверхности в виде выступов или углублений, одиночных или периодически повторяющихся по длине листа. Образуется в результате прокатки или правки листа при дефекте валков или налипания на них инородных частиц.

Рябизна (рис. 1е) — дефект поверхности в виде мелких углублений от выпавшей окалины, сгруппированных в полосы различной протяженности и ширины. Образуется в результате прокатки или правки листа при вдавливании окалины.

Раковины от окалины (рис. 1ж) — дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при выпадении вкатанной окалины; дефект имеет шероховатое дно, переход от основного металла к кратеру дефекта — плавный, границы — размытые. Раковины от окалины отличаются от рябизны большими размерами и меньшим количеством. Образуется в результате прокатки или правки листа при вдавливании окалины.

Вкатанные металлические частицы (рис. 1з) — дефект поверхности листа в виде приварившихся и закатанных частиц металла. Металлические частицы, вкатанные в процессе горячей прокатки (т.е. при повышенных температурах), не выступают над поверхностью листа, имеют одинаковую степень окисленности с основным металлом, не сопровождаются ореолом. Образуется в результате прокатки или горячей правки листа при вдавливании металлических частиц.

Раковина (рис. 1и) — дефект поверхности в виде одиночного углубления, образовавшегося при выпадении вкатанной инородной частицы; может располагаться вдоль направления прокатки. Характерный для повышенных температур, дефект не сопровождается ни ореолом, ни образованием наплывов металла по его контуру. Дно дефекта может быть гладким или рельефным, в зависимости от состояния поверхности вдавливаемой частицы. Образуется при выпадении вкатанной при прокатке инородной частицы.

Вдав (рис. 1к) — углубления различной формы и переменной глубины, единичные или множественные, произвольно расположенные на поверхности листа или трубы. Глубокие дефекты сопровождаются выступом – наплывом металла. В отдельных случаях дефекты повторяют контур инородных частиц, послуживших причиной их образования, и сопровождаются ореолом. Образуется при выпадении вкатанной или вдавленной в холодном состоянии инородной частицы.

Расслоение (рис. 1л) – несплошности (раскатанные или расплющенные пустоты литого металла), ориентированные строго вдоль направления деформации и проявляющиеся в изломе в виде трещин. Расслоения образуются вследствие раскатки при деформации усадочных раковин, рыхлости, газовых пузырей, неметаллических и металлических включений, имевшихся в слитке, которые служат очагами зарождения несплошности в прокате. Дефект преимущественно располагается в центральной части заготовок, обладающих пониженной пластичностью. Металлургические расслоения имеют различную форму, размеры, но глубина их залегания, как правило, одинакова — в срединной части толщины стенки трубы.

Источник: ndtgrad.ru