Начался ремонт, все старые вещи вынесены, помещения подготовлены и наступает время перепланировки. Вы уже знаете, где и как должны быть монтированы новые стены. Но осталась только одна неразрешенная проблема – из какого материала строить перегородки? Гипсокартон, гипсовое волокно, пазогребневые боки? А может и вовсе отдать предпочтение кладке из газоблока?

Если эта дилемма знакома, и вы до сих пор колеблитесь, тогда эту публикацию мы подготовили для вас. Дочитайте ее до конца, чтобы знать все тонкости, преимущества и нюансы работы с материалами.

Строительство перегородок с использованием гипсокартона

Гипсокартонный лист или просто ГКЛ — это самый распространенный материал для возведения перегородочных конструкций в доме. Его популярность объясняется реальными преимуществами:

- легковозводимость;

- экологичность;

- простота обработки;

- идеальная геометрия;

- минимальная цена строительства перегородочной конструкции;

- высокая скорость монтажа;

- податливость механической обработке;

- соответствие пожарным нормам.

Преимущества ГКЛ и перегородок из него

Простота возведения перегородок из ГКЛ – это одно из наиболее важных преимуществ данного материала перед остальными. Для монтажа потребуется соорудить каркас из металлического профиля. После этого листы крепятся к металлу при помощи шуруповерта и саморезов. Мастера, у которых набита рука, могут построить все перегородки в большом доме всего за один день. Главное – никаких «мокрых работ», шума и пыли.

Дешевые стройматериалы. 12 недорогих строительных материалов. Материалы для дешевого жилья

Гипсокартонный лист легко раскраивается до нужных размеров. Сделать это можно даже без наличия малейшего опыта. Просто отметьте карандашом на поверхности плиты линию реза. Далее проведите по намеченной линии лезвием обойного ножа и надломите плиту в месте реза. Лист получит нужный размер, а кромка останется ровной.

С помощью гипсокартона также легко можно соорудить арочные конструкции, переходы, ниши, декоративные перестенки и фальш-стены с криволинейной поверхностью. По технологии лист нужно немного увлажнить. После этого он поддается изгибу без потери своих свойств. После полного высыхания, гипс набирает обратно твердость и его невозможно изогнуть.

Мокрый способ изгибания гипсокартона предполагает нанесение перфорации на одной стороне игольчатым валиком. Если такого под рукой нет, можно просто прокалывать отверстия с шагом до 15 мм, используя обычное шило. Углубляться нужно не более, чем на половину толщины листа. Далее при помощи поролонового валика или кисти надо смочить перфорированную поверхность водой.

Процесс смачивания повторить 4-5 раз для хорошей пропитки гипса. После этого можно гнуть лист, закрепляя его на готовом каркасе. Если фиксация листа происходит к шаблону, то в таком состоянии он должен находиться до полного высыхания. Это обычно около суток в помещениях с нормальной влажностью.

Для придания ГКЛ окружности используют и сухой способ изгибания гипсокартона. Для этого нужно взять готовую арочную конструкцию (каркас). Непосредственно на ней небольшим усилием постепенно придавать листу окружность. Для гипсокартона 12,5 мм толщиной радиус изгиба должен быть не больше 180 см. Но при таком варианте есть вероятность появления трещин в структуре.

Поэтому мокрый способ предпочтительнее.

Сооруженный каркас зашивается с двух сторон листами, образуя тем самым полость. Внутри такой полости можно провести все необходимые коммуникации, просто и надежно скрывая их. Податливость сверлению позволит в считанные минуты обустроить отверстия для монтажа розеток и выключателей.

Для производства гипсокартона применяется модифицированный и экологически чистый гипс, который покрывается плотным картоном. Каркас – металл с защитным покрытием. Построенные перегородки из ГКЛ абсолютно безопасные для человека или питомцев. Они не источают запахов и не выделяют токсины.

Листы ГКЛ имеют практически идеальную плоскостность. Ввиду этого, существенно снижаются не только затраты на покупку стройматериалов, но и достигается экономия денег при последующей финишной отделке. Также сокращается время от начала строительства до его завершения.

Недостатки ГКЛ и как их можно устранить?

Когда в качестве перегородочного материала рассматривается ГКЛ, сомнения могут вызывать некоторые факторы. Изучив многочисленные отзывы о перегородках из ГКЛ, мы пришли к выводу, что самые существенные доводы против гипсокартона следующие:

- низкая прочность;

- непереносимость влаги;

- слабая шумоизоляция.

Если немного разобраться, то отчасти эти доводы имеют место быть. Однако, при правильном подходе, все они могут быть нивелированы.

Прочность ГКЛ напрямую зависит от его толщины. Именно поэтому для строительства стен наиболее приемлемым вариантом будет выбор утолщенной плиты. К примеру, ГКЛ Гипсокартон 2500х1200х12,5 мм.

В действительности, для обеспечения более жесткой и прочной конструкции, многие строители прибегают к небольшой хитрости. Заключается она в обшивании каркаса двойным слоем ГКЛ. Все, что нужно учесть при такой технологии – монтаж плит в разбежку швов. То есть, места состыковок плит разных слоев не должны находиться в одном месте. Такую конструкцию проломить будет очень сложно, даже при сильном ударе.

Акустическая шумоизоляция перегородок с применением однослойной обшивки листами ГКЛ составляет минимум 44 дБ. Если говорить о нормативном значении, то для жилых домов они следующие:

- Между внутренними помещениями – 43 дБ;

- В санузле – 47 дБ;

- Между двумя квартирами — 54 дБ.

На основании данных видно, что даже используя простую конструкцию в комнатах, значение звукоизоляции соответствует нормируемому. При двухслойном исполнении значение звукоизоляции повышается до 56 дБ. А если дополнительно в полость каркаса установить минераловатный утеплитель, тогда дополнительно повысится и звукопоглощение перегородки. В совокупности вы получаете качественно изолированные друг от друга помещения.

При выборе материалов для перегородок санузлов становится вопрос о влагостойкости. Тут нужно подходить к вопросу системно. Ведь на самом деле, абсолютно влагостойких материалов (из часто используемых) не существует. Поэтому сказать о подверженности влаге можно о любом материале. Даже бетон и кирпич при увлажнении становятся местом размножения бактерий, плесени и грибков.

Соответственно, при возведении перегородок в санузлах просто необходимо проводить дополнительную гидроизоляцию. Эта тема также рассматривалась, и с ней вы можете ознакомиться по ссылке.

Для влажных комнат рекомендуем ГКЛВ Кнауф 1500х600х12,5 мм. Это влагостойкий лист, который пропитан гидрофобизаторами — водоотталкивающими составами. В «сухом» необработанном состоянии материал без проблем переносит эксплуатацию в условиях кратковременного повышения влажности до 60-70%. Дополнительная гидроизоляция монтированных листов повышает их влагостойкость практически до 100%.

Строительство перегородок из ПГП

Пазогребневые гипсовые плиты (ПГП) — это относительно новый материал на рынке. Он стремительно набирает популярность, оттесняя на второй план такие кладочные материалы, как кирпич и блоки. Преимущества этого материала заключаются в следующем:

- быстровозводимость;

- простота монтажа;

- податливость механической обработке;

- высокая точность геометрии;

- хорошая прочность;

- хорошая изолирующая способность;

- экологичность.

Конструкцию ПГП можно увидеть на фото немного ниже. Как видно, у данных блоков имеется пазогребневая замковая система. Она позволяет складировать их друг на друга, как конструктор. Стены получаются ровными, гладкими и точными по плоскостности.

Чтобы достичь точности возведения перегородок из ПГП, важно правильно положить нижний (первый) ряд. По технологии, возведение возможно непосредственно на черновое основание и на эластичную подложку.

Быстрее и проще – монтаж ПГП на поверхность пола без обустройства «мини-фундамента». Блоки просто крепятся к поверхности пола на клей и выставляются по уровню. Такой способ строительства перегородок допускается использовать на полах, которые не деформируются, не дают усадки, в сейсмически не активных регионах.

«Мини-фундамент» с эластичной подложкой – более рекомендованный способ возведения перегородок из ПГП. Подложка компенсирует вибрации, снижает шум, повышает стойкость к трещинообразованию плит.

Технология монтажа перегородок из ПГП простая. После закладки первого ряда нужно выждать схватывания клея. Как правило, к дальнейшему монтажу приступают на следующий день. Каждый второй ряд в месте состыковки с несущими стенами крепится уголками. Дополнительно можно армировать ряд, используя металлическую или композитную арматуру.

Упрощает монтаж ПГП то, что для данного материала выпущен специальный клей. Он быстро затворяется, пластичный, обеспечивает высокую силу сцепления и «монолитность» перегородки. Для крепления пазогребневых гипсовых плит применяют:

-

– является смесью из модифицированного гипса с полимерными наполнителями. Допустимо наносить минимальным слоем (1 мм), за счет чего обеспечивается низкий расход, малая толщина шва, отсутствие теплопотерь через стыки. Продукт экологичный, не имеет резких специфических запахов и не выделяет токсинов.

-

— это гипсово-полимерная сухая порошкообразная смесь с минеральными добавками. Характеризуется повышенной адгезивной способностью даже при нанесении тонкого слоя. Раствор быстро затворяется, легко укладывается и имеет высокую скорость набора прочности. При этом, шов не будет давать усадки, препятствуя образованию трещин. Продукция экологичная и рекомендована для внутреннего применения.

Плиты ПГП выпускаются пустотелыми и полнотелыми. Пустотелые используются в случае, когда нужно снизить нагрузку на фундамент. Также они позволяют укладывать коммуникации без сверления отверстий. Недостаток пустотелых ПГП перед полнотелыми заключается в уменьшенной звукоизолирующей способности. Минимальный индекс изоляции акустического шума (Rw) у пустотелых плит – 45 дБ, у полнотелых – 48 дБ.

Технология монтажа допускает двухрядную кладку блоков. Образующаяся воздушная прослойка между стенами существенно повышает теплотехнические характеристики и звукоизоляцию комнат. Но при этом нужно понимать, что подобные конструкции «крадут» полезную площадь.

Технические характеристики ПГП зависят от толщины. Стандартно выпускаются изделия толщиной 80 и 100 мм. Выбор здесь должен основываться на таких критериях, как несущая способность, площадь помещения, потребность в повышенной шумоизоляции.

Для обустройства перегородок в санузле подойдет влагостойкая ПГП. К примеру, пазогребневая плита полнотелая Кнауф 667х500х80 мм. Такой материал обеспечивает хорошую стойкость к периодическому повышению влажности. Влагостойкие плиты устанавливают в качестве первого ряда в сухих помещениях частных домов или первых этажей многоэтажек. Они более устойчивые к сырости вследствие контакта с черновым полом.

Недостатки ПГП и методы их устранения

Как таковых, недостатков у ПГП нет. Отзывы о пазогребневых плитах в большинстве положительные. У некоторых владельцев домов есть претензии к образованию трещин через 1-2 года эксплуатации. Причина такого последствия может быть только в одном – несоблюдение технологии монтажа. Поэтому в данном случае рекомендуем покупать качественную и сертифицированную продукцию и в точности соблюдать технологию кладки.

Строительство перегородок из гипсоволоконных листов ГВЛ

Гипсово-волокнистые листы (ГВЛ) представляют собой плиту на основе модифицированного гипса, в который вводятся армирующие волокна целлюлозы. По сути, это аналог гипсокартона, который имеет более жесткую и плотную структуру и характеризуется увеличенной объемной массой. Благодаря повышенной прочности, подобный материал может использоваться не только для обустройства стен, но и для строительства сухих стяжек. Но вот для подвесных потолочных систем, ввиду веса, ГВЛ не рекомендуется применять.

Особенность листов ГВЛ заключается в их влагостойкости. Они подойдут для сооружения перегородок во влажных помещениях. Кроме этого, лист имеет повышенную ударопрочность: не образует раскола, трещин и вмятин при случайных механических нагрузках и ударах.

Преимущества ГВЛ следующие:

- высокая прочность на сжатие и ударопрочность;

- влагостойкость;

- простота механической обработки;

- экологичность;

- не дает усадки, не удлиняется при нагреве;

- отличая геометрия.

Технология монтажа перегородок из ГВЛ ничем не отличается от способа обустройства ГКЛ. В качестве каркаса используются те же профили. Однако за счет большой массы ГВЛ, важно обратить внимание на толщину профилей. Рекомендуемая толщина – не менее 0,5-0,6 мм. Она обеспечит более высокую жесткость конструкции и, как следствие, надежность эксплуатации.

Сами листы могут быть разной толщиной. Для межкомнатных перегородок хороший вариант – ГВЛВ Кнауф 2500х1200х12 мм. Этот материал более устойчив к нагрузкам. Не него можно уверенно навешивать мебель и другие технологические изделия.

Дешевле и менее увесистые ГВЛВ Кнауф 2500х1200х10 мм. Естественно, такой вариант меньше подходит для навешивания тяжелых предметов и аксессуаров. Он вполне подойдет для обустройства ванных комнат с последующей отделкой керамической плиткой.

Недостатки ГВЛ и способы их устранения

Из недостатков ГВЛ можно выделить более высокую цену материала и его вес. Но эти недостатки некритичные и не оказывают особого влияния на эксплуатационные свойства.

За счет плотности материал режется и крепится сложнее. Решить это можно, используя электроинструмент вместо ручного.

Самый большой недостаток ГВЛ – отсутствие идеально глянцевой поверхности, как у ГКЛ или ПГП. Лист имеет шероховатость, которая не позволяет проводить монтаж чистовой отделки сразу (к примеру, поклейка обоев или покраска). Решение – шпатлевание. Но это дополнительные материальные, трудовые и временные затраты.

Строительство перегородок из газобетонных блоков

Газобетонные блоки представляют собой материал, который относится к классу ячеистых бетонов. Он имеет пористую структуру и в разрезе напоминает поролоновую губку. За счет этого, блоки характеризуются минимальным объемным весом, а перегородки из них не создают высоких нагрузок на основание.

Сравнение газоболока с губкой вполне подходит и по другому критерию – водопоглощение. Реальные тесты показали, что произведенный автоклавным методом (искусственно просушенный) блок замечательно впитывает влагу. За сутки погружения в воду он может набрать до 50 % от исходного объема. Естественно, без надлежащей гидроизоляции использование блоков для обустройства перегородок в ванных комнатах является не самым перспективным методом.

Высокое водопоглощение является отнюдь не единственной ахиллесовой пятой изделий. Блоки из газобетона отлично режутся, сверлятся и обрабатываются механическим инструментом. Это говорит и о том, что газобетон не является высокопрочным материалом, который способен выдерживать большие нагрузки. Впрочем, при строительстве перегородок можно выбрать, к примеру, газобетонный блок Poritep 625х100х250мм D500/В3,5/F100 / 0,016м3. Это более плотный и прочный материал, который обеспечит надежную эксплуатацию перегородочной конструкции.

К недостаткам газобетонных перегородок можно отнести и более сложный монтаж. Своими руками соорудить стену из такого материала достаточно сложно. Нужно обеспечить качественную кладку с выставлением каждого отдельного блока по уровню. В основном применяются блоки толщиной 100 мм. В некоторых случаях прибегают к более тонким изделиям – 75 мм.

В продаже имеются газоблоки на 50 мм, но их использование для ремонта квартир и домов не стоит серьезного рассмотрения.

Для повышения прочности стенки рекомендуется использовать дополнительную арматуру. Это может быть оцинкованная стальная перфолента или композитный стержень. Монтаж блоков с использованием лент проще. Клей наносится непосредственно на ленту, после чего устанавливается второй ряд блоков.

При использовании композитной арматуры на ложке блока потребуется продлевать борозду. В нее укладывается арматура, за счет чего достигается минимизация толщины шва. Хотя сам процесс дольше и сложнее, но в итоге достигается повышение прочности перегородки.

Несмотря на свои недостатки, газобетон имеет и преимущества в виде хорошей звукоизолирующей способности, скорости и простоты обработки. После приложения рук мастера, перегородка из газобетона будет служить вам надежно и долго.

Рейтинг материалов для строительства перегородок: наша версия

На основании проведенного анализа, мы составили свой рейтинг материалов для внутридомовых помещений. По нашему мнению, за счет простоты, скорости строительства, низкой цены и долговечности лидирует в этом списке гипсокартонный лист. Если добавить к его монтажу возможность установки двойным способом (лист на лист), укладку изоляции, гидроизоляцию, то это лидерство укрепляется еще больше.

Второе место мы разделили между ГВЛ и ПГП. Каждый из материалов имеет свои тонкости. Однако существуют технологические решения, которые позволяют быстро и эффективно устранять любые нюансы. Если учесть особенность эксплуатации перегородок на этапе строительства, то впоследствии никаких проблем со стенами у вас не возникнет десятки лет.

Замыкает наш список пункт с газоблоком. Главное преимущество этого материала – цена. Строительство с применением газобетонных блоков обойдется на порядок дешевле, чем с использованием того же ПГП и ГВЛ. В руках профессиональных строителей стены получатся весьма прочными. Для квартир и частных домов – также вполне приемлемый вариант.

В сводной таблице предоставляем информацию об основных характеристиках материалов для строительства перегородок.

Источник: stroyrem-nn.ru

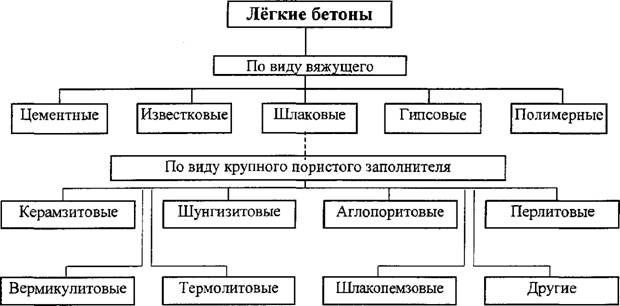

Легкие бетоны: описание,виды,состав,свойства,фото,видео.

В строительстве бытуют ситуации, когда требуется применение более легких строительных смесей. Например, деревянные полы не выдерживают нагрузку из бетонов повышенной плотности и массы. Поэтому для их выравнивания используются только легкие бетоны на пористых заполнителях. Что же собой представляют данные растворы? Какова их прочность и долговечность?

Попробуем ответить.

Описание материала

С учетом требований ГОСТ 25192-2012 бетон называется легким при его марке плотности в пределах D800-D1200 и особо легким – менее D800. К характерным свойствам этой разновидности относят низкую теплопроводность и отсутствие в составе тяжелых фракций. Стандартный размер зерен заполнителя варьируется в пределах 20 мм, (реже – до 40), однородность и формирование нужной структуры после застывания обеспечивается вводом пластифицирующих и порообразующих примесей. Уступая тяжелым маркам в прочности они выигрывают в огнестойкости, способности к энергосбережению и шумопоглощению и оказывают меньшую нагрузку на фундамент. В зависимости от целевого назначения разделяются на теплоизоляционные (с классом от В0.35 до В2) и конструкционные (от В2.5 до В40). Структура материала может быть разной, к этой разновидности относятся обыкновенные марки с полностью заполненными раствором пустотами между частицами заполнителя, беспесчаные крупнопористые смеси и ячеистый бетон с объемом вовлекаемого газа или воздуха до 85 %.

Состав, характеристики и свойства

При изготовлении облегченных растворов в качестве вяжущего подбирают цемент, известь, гипс, шлаки, полимеры и их комбинации. Ячеистые и поризованные разновидности практически не содержат крупных фракций, основным наполнителем для них является песок.

В остальных случаях засыпаются керамзит, шунгизит, доменные отвальные шлаки, туф, пемза, вермикулит или перлит и аналогичные породы. Большинство крупнопористых составов содержат минимум песка, его заменяет мраморная крошка, помолы доломитов, пемзы и вулканического туфа. При приготовлении арболита и его аналогов используются органические вещества – опилки хвойных пород или продукты чесания льна или пеньки. Несмотря на разную основу легкие виды бетонов имеют общие свойства и особенности: 1. Низкий коэффициент теплопроводности.

Значение этого показателя зависит от пористости заполнителя или самой структуры и сухости материала и варьируется от 0,055 до 0,75 Вт/м·°C. Теплоизоляционные параметры ухудшаются при увеличении объемной влажности (коэффициент возрастает на 0,01-0,03 при изменении насыщенности влагой на 1%). Лучшие показатели в этом плане имеют марки на основе вспученного вермикулита. 2. Зависимость итоговой прочности материала от вида вяжущего и качества заполнителя (причем в большей степени от второго фактора).

Рабочие характеристики во многом определяются долей цемента в составе (чем она выше, тем долговечнее бетон, но тем хуже его теплоизоляционные свойства), пористостью и насыпной плотностью крупных фракций, и методами уплотнения при замесе и заливке. 3. Достаточно высокую для применения снаружи морозостойкость, ее стандартное значение варьируется от 15 до 200 циклов и при необходимости доводится до 400, лучшие показатели наблюдаются при использовании в качестве заполнителей керамзита, пемзы и аглопорита (от F100 и выше). 4. Хорошую огнестойкость у большинства смесей за исключением пенополисторолбетонов.

Достоинства и недостатки

Если говорить о применении легкого бетона как утеплителя, то минусов немного. Главный — высокая гигроскопичность, которая, тем не менее, изменяется в широких пределах и сильно зависит от наполнителя и вида материала. Второй не очень приятный момент — необходимость подбирать соответствующую отделку. Если речь идет о наружной отделке (со стороны улицы), то выбирая материалы или тип отделки необходимо учитывать высокую паропроводимость. В связи с этим используют или специальные паропроводимые штукатурки или делают обшивку с вентиляционным зазором.

Зато плюсы легкого бетона как утеплителя более существенны. Он легко монтируется, мало весит, легко режется и пилится, хорошо переносит погодные изменения, не требует использования ветрозащиты. Ко всему этому добавьте высокие свойства по теплоизоляции и невысокую цену.

Если говорить об использовании легких бетонов, как материала для строительства домов, их достоинства в следующем:

- Высокие теплоизоляционные характеристики. Это свойство позволяет отказаться от дополнительного утепления стен и уменьшить при этом толщину стен.

- Небольшая масса. Стены из легких бетонов весят в разы меньше традиционных «тяжелых» материалов и по весу сопоставимы с массой домов из дерева. Малая масса ведет за собой «облегчение» фундамента и возможность использования более простых конструкций. А это значительно снижает затраты на строительство, а также транспортные расходы (считают, в основном, доставку стройматериалов по тоннажу).

- Малая масса позволяет изготавливать крупномерные строительные блоки и плиты, которые тем не менее, укладываются вручную. Это ведет к сокращению сроков строительства, а также уменьшению количества швов, которые являются в данном случае мостиками холода.

- Пластичность материала и легкость в обработке. Многие легкие бетоны легко режутся, пилятся, шлифуются. Это позволяет использовать их для изготовления различных архитектурных и декоративных элементов, а также прямо на месте получать детали необходимого размера, распилив имеющиеся блоки на более мелкие фрагменты.

- Хорошо переносят изменения условий эксплуатации. Перепады влажности и температур практически никак не сказываются на материале. Также хорошо они держат постоянные нагрузки, не особо чувствительны и к механическим воздействиям. В материале появляются вмятины, но целостность блока нарушить тяжело.

- В качестве заполнителей часто используются отходы производства. Это снижает стоимость материала, одновременно снижая нагрузку на окружающую среду.

- Некоторые виды легких бетонов можно изготавливать самостоятельно (обычно с заполнителями из шлаков или керамзита), сократив расходы на строительство до минимальных значений.

Как видим, достоинств у легкого бетона как строительного материала масса. Но не все так безоблачно. Есть недостатки, о которых стоит знать для принятия взвешенного решения:

- Для повышения прочности стен необходимо частое армирование. Это — дополнительные затраты на материалы и время на укладку арматуры.

- Недостаточная стойкость к трещиннообразованию. Неоднородная структура материала приводит к тому, что при наличии неравномерных нагрузок (неравномерное усадки фундамента, например) в блоках появляются трещины. Если они тонкие -паутинообразные — на прочность строения они не влияют, хотя выглядят устрашающе.

- Высокое влагопоглощение. Теплоизоляционные характеристики влажных материалов снижаются в разы. Потому при строительстве важно сделать качественную гидроизоляцию. Если планируется использование в условиях повышенной влажности, в качестве заполнителей рекомендуют использовать пемзу, аглопорит и керамзит.

- Низкая плотность материалов приводит к тому, что в таких стенах плохо держится крепеж. Вертикальные нагрузки материал держит хорошо, а вот на «вырыв» — плохо. Для легких и ячеистых бетонов разработан специальный крепеж, но лучшим решением является монтаж закладных в местах предполагаемого крепления тяжелых предметов.

- Сложность выбора наружной отделки. Как уже говорилось, это или облицовка с вентилируемым фасадом, или специальные штукатурки.

- Для внутренней отделки может потребоваться качественная предварительная грунтовка стен — для лучшего сцепления с штукатуркой или шпаклевкой.

- Невысокая степень звукопоглощения. Из-за большого количества пустот и проходящих между ними «дорожек» из бетона, звуки передаются очень хорошо. Для нормальной звукоизоляции требуется использование дополнительных материалов.

Большая часть недостатков, скорее, является особенностями эксплуатации, но принимать их во внимание необходимо. Тогда не будет неприятных сюрпризов, а все особенности будут учитываться еще на стадии планирования.

Сфера и особенности применения

Характеристики этой разновидности позволяют: Возводить легкие конструкции, включая армируемые стены и перекрытия. Для их усиления выбираются обычные металлические стержни, балки, швеллеры, армопояса, колонны и ригели из более тяжелых строительных смесей.

Максимальный эффект энергосбережения наблюдается при закладке элементов, разделяющих разнотемпературные зоны: наружных стен, перекрытий первого и последнего этажа. Использовать материал в качестве промышленного утеплителя: обеспечивая минимальную нагрузку на фундамент, бетон хорошо выдерживает высокую температуру и не боится воздействия агрессивных сред. Изготавливать кладочные изделия: блоки, панели, элементы перекрытий. Закладывать пролеты, фермы и проезжие плиты мостов при условии их напряженного армирования. Проводить реставрационные работы, включая ремонт тоннелей, крупноблочных МКД, колонн и мостов.

Класть и футеровать печи (для жаростойких растворов). В большинстве случаев блоки из облегченных марок легко поддаются обработке и распилу, при их отделке не возникает проблем. Ограничением применения является высокая способность к водопоглощению, при обычных условиях этот материал не подходит для возведения фундаментов и подземных конструкций. Исключения представляют составы с гидрофобными добавками, имеющие марку водонепроницаемости от W4 и выше. Блоки из такого бетона, используемые для строительства наружных систем, нуждаются в закрытии от внешних воздействий, проще всего это сделать с помощью штукатурки. Технология производства, нюансы замеса своими руками

Технология приготовления

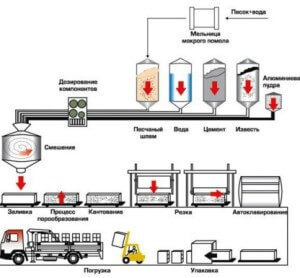

Газобетон изготавливается путем добавления газообразующих примесей, способствующих расширению раствора и образованию внутри него ячеек с газом. Ширина ячеек составляет 1-2 мм. Все пространство между порами занимает раствор. Пенобетон готовится по похожей технологии, только средством, служащим для создания пор, является пенообразователь.

Заранее приготовленная пена смешивается с раствором. Конечный продукт после застывания получает пористую структуру.

Пену готовят путем взбивания воды с пенообразующим жидким канифольным мылом на основе животного клея. Компоненты для пенобетона смешивают внутри специальных устройств, после чего получившийся раствор закладывают в формы, отправляют в автоклавные печи либо пропарочные камеры.

Газобетон производится посредством смешивания цементного песка, кремнеземистых веществ, воды. Иногда сюда же вводят известь. Хорошенько перемешав состав, к нему присоединяют газообразователь, в роли которого выступает алюминиевая пудра либо пергидроль.

Внутри печей раствор под большим давлением пара раскаляется до высочайших температур, достигающих практически двухсотой отметки термометра. Такие манипуляции содействуют активной связи кремнеземистого материала с гидроксидом кальция. Итоговым результатом получается гидросиликат кальция с высокой прочностью, долговечностью.

Больше пользуется спросом первый вариант газообразователя, имеющий консистенцию тонкодисперсного порошка. Возникновение пор здесь осуществляется благодаря взаимосвязи алюминиевой пудры и гидроксида кальция. При этом возникает химическая реакция, способствующая вспениванию цементного раствора, который по окончании застывания получает пузырчатую структуру.

Приготовленный раствор газобетона заливается в металлические формы. Технология заливки заключается в том, чтобы формы наполнились до верха по окончании вспенивания смеси. После этого материал помещают внутрь автоклавных печей, где под воздействием пара, большого давления, очень высоких температур он стремительно твердеет. Данный метод обработки обогащает конечный продукт высоким коэффициентом прочности, а также позволяет вместо цемента использовать известь, и получить при этом газосиликатные изделия.

Бетоны с крупнопузырчатой структурой изготавливаются из цементного порошка, крупного наполнителя, которым может выступать гравий либо щебенка, а также воды. Как правило, сей раствор идет без песка, и называется беспесчаным. Однако иногда песок в очень малых дозах добавляют к содержимому строительного состава. Такой тип смеси называют малопесчаным.

Сфера использования

стяжке перекрытий, полов; Пористый строительный материал, плотность которого доходит до 1200 кг/м3, зачастую применяют при:

- цельной закладке стен;

- изготовлении стеновых панелей;

- закладке пустошей, обвалов грунта;

- монтаже мостовых свай;

- укладке дорог;

- реставрации туннелей.

Стеновые панели на основе крупноячеистых смесей используются во время постройки цельных либо крупноблочных сооружений. За счет того, что в состав не входит песок, плюс за счет возможности приготовить раствор самостоятельно, строитель может значительно сэкономить средства.

Легкие материалы с мелкопузырчатой структурой больше пользуются спросом при возведении частных одноуровневых усадеб. Такие дома получаются очень теплыми, крепкими, устойчивыми к пожарам.

Как сделать своими руками?

Процесс зависит от вида раствора: приготовить пенобетон в домашних условиях практически нереально, а вот смеси с керамзитом или легкими пористыми добавками — вполне. Основная проблема касается выбора соотношения В/Ц, большинство заполнителей шершавые и абсорбционные. Поэтому пропорции подбираются опытным путем, делается замес небольшой порции, заливается и выдерживается пробный образец. Проще всего приготовить легкий бетон своими руками на основе керамзита: в бетономешалку заливается вода, добавляется порционно цемент (до кондиции молочка) и только потом — заполнитель, все компоненты перемешиваются до однородного состояния.

При замесе в домашних условиях существует постоянный риск неравномерного распределения вяжущего. По этой причине любые модификаторы просто добавляются в воду в начале замеса (а не в конце, как у тяжелых бетонов). Исключение представляет фиброволокно, оно вводится в состав последним.

Пористые теплоизоляционные заполнители нуждаются в предварительном смачивании (такие, как перлит или вермикулит). Ручной замес не рекомендуется, при отсутствии бетоносмесителя следует воспользоваться дрелью или строительным миксером. Легкие пористые бетоны хорошо сохраняют структуру и оптимальны для применения технологии скользящей опалубки, окончательный набор прочности зависит от состава.

Ячеистый легкий бетон

Ячеистые бетоны, выступающие в качестве разновидности легких бетонов, получают с применением смеси вяжущего составляющего и добавок, которые могут быть пено- или газообразующими. Последние лишены крупнофракционных заполнителей. Такие виды бетона могут быть лишены и мелкофракционного заполнителя, в роли которого выступает песок.

После процесса твердения смеси с описанным составом получается каменный стройматериал, который отличается высокой пористостью. Воздушные поры при этом равномерно распределены, а их объем может достигать 85% от общего объема. Поры представляют собой замкнутые ячейки, которые имеют внутри себя газ или воздух.

Основной недостаток ячеистого бетона – низкая прочность на излом.

. Пенобетон получается методом смешивания раствора, который может быть заменен цементным тестом, с заблаговременно подготовленной пеной. После отвердевания смеси удается получить материал, в основе которого ячейки. Пена получается в ходе активного перемешивания жидкости с пенообразователем.

Последним выступают жидкие составы канифольного мыла, которое имеет животный клей либо водный раствор сапонина. Наличие в составе пор газа или воздуха определяет разновидность легкого бетона, который называется газобетоном или пенобетоном. Газобетон получается методом вспучивания бетонной смеси с введением газообразователя, тогда как во втором варианте вводится пенообразователь. Образуемые в процессе поры обладают диаметром, который ограничен 1-2 мм, между ними расположены тонкие стенки на базе строительной смеси.

Пенобетонная смесь готовится в смесителях особого назначения. Затем состав оказывается в стальных формах и поступает в автоклавы, взамен которых могут быть использованы пропарочные камеры.

Смесь подвергается воздействию постоянного температурного режима в пределах 180-190°С и высокого давления пара в пределах 0,8-1,3 МПа. Эти условия способствуют активному взаимодействию кремнеземистого составляющего и гидроксида кальция. В конечном итоге получается гидросиликат кальция, в качестве его особенностей выступают отличная пр

Газобетон изготавливается из смеси цемента, кремнеземистого составляющего и воды. В некоторых случаях к составу добавляется известь. Как только смесь оказывается тщательно перемешанной, в нее добавляется газообразователь, он представляет собой алюминиевую пудру, пергидроль и др.

Среди наиболее популярного образователя газа выступает первый вариант, который представлен тонкодисперсным порошком. Газообразование в этом случае осуществляется за счет взаимодействия алюминия и гидроксида кальция. Водород, получаемый в ходе химической реакции, способствует вспучиванию цементного теста. Последнее обретает твердость и сохраняет пористую структуру.

Монтаж внутренних стен с применением газобетонных блоков производится с использованием специальных клеевых смесей. Как правило, они готовятся из цемента, песка и компонентных добавок. Сухие составляющие должны быть перемешаны сначала в сухом виде, а уже после к ним следует добавить жидкость.

Укладка производится по шнуру, который следует протянуть между двумя уложенными на углах блоками. Газобетонная смесь после приготовления оказывается во внутреннем пространстве стальных форм. Их заполнение происходит по такой технологии, чтобы после окончания вспучивания формы оказались заполнены до краев.

Газобетон претерпевает этап вызревания, находясь в формах, после его подвергают ускоренному процессу твердения, применяя автоклавную обработку. Этот подход позволяет получить на выходе изделия, которым свойственна высокая прочность, кроме того, технология помогает значительно уменьшить расход цемента, что обеспечивается его частичной или полной заменой известью. Если полностью использовать известь взамен цемента, то удастся получить газосиликаты. Каждый из видов ячеистых бетонов отлично поддается любому виду обработки.

Так, изделия при необходимости можно пилить или сверлить. Возведение перегородок следует производить параллельно с армированием, которое должно быть поперечным. Армирование рекомендуется выполнять по некоторым направлениям, одно из них — это уровень перекрытий, другое — стыки стен и глухие участки.

Во втором ряду кладку можно производить без использования шнура, но с применением уровня. Корректировать положение изделий можно при помощи резинового молотка, которым следует аккуратно постучать по изделию, пока его положение не достигнет идеального, выставленного по уровню. Пространства между швами следует тщательно заполнять клеевым составом, следя за тем, чтобы не образовались пустоты. Это условие обязательно, в противном случае они могут стать причиной изменения заданного положения стены, что приведет к разрушению всей конструкции. Швы не должны быть излишне большими, их ширина варьируется в пределах от 1 до 3 мм.

Возведение перегородок следует производить параллельно с армированием, которое должно быть поперечным. Армирование рекомендуется выполнять по некоторым направлениям, одно из них — это уровень перекрытий, другое — стыки стен и глухие участки.

Легкие пористые строительные смеси обладают всеми свойствами, подходящими для качественного строительства. Постройка дома из такого материала не составит большого труда, не займет много времени и финансовых вложений, зато результат превзойдет все ожидания.

Источник: building-ooo.ru