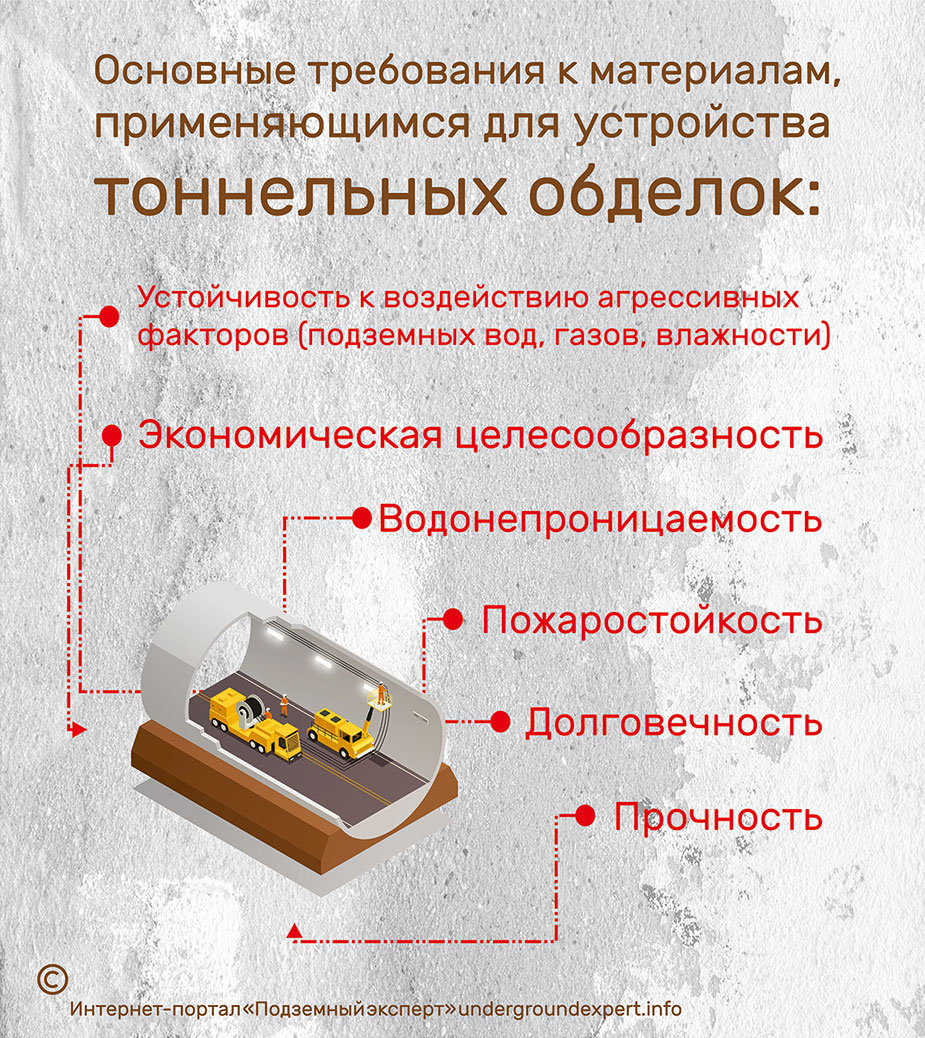

Материалы для сооружения тоннельных обделок должны быть прочными, долговечными, стойкими против огня, химических и атмосферных влияний обеспечивать возможность максимальной механизации работ при их применении. Наряду с этим выбор материалов следует производить с учетом экономической целесообразности и условий района строительства.

Обделки тоннелей, сооружаемых горным способом, выполняют из монолитного бетона, укладываемого за опалубку или наносимого на поверхность выработки пневматическими машинами (набрызгбетон), из монолитного или сборного железобетона.

В отдельных случаях в качестве материала для тоннельных обделок применяют монолитный бетон, армированный сетками в наиболее напряженных сечениях, кладку из естественных или искусственных камней и чугунные или стальные элементы (тюбинги), соединяемые болтами.

Наибольшее распространение в качестве материала для тоннельных обделок имеет монолитный бетон, который обладает рядом достоинств. К ним относятся бесшовность обделки, способствующая повышению ее водонепроницаемости, возможность в благоприятных условиях полностью механизировать перемещение и укладку бетонной смеси, использование для ее приготовления местных материалов (песок, щебень). Недостатками бетона, как материала для тоннельных обделок, являются необходимость выдерживания бетонных сводов на кружалах до достижения достаточной прочности и малая химическая стойкость против действия агрессивных вод.

Строительство и реконструкция тоннелей

Однако отмеченные недостатки бетона в значительной степени преодолимы. Раннее раскружаливание возможно в случае применения ускорителей твердения или оставления за обделкой временной крепи, воспринимающей все нагрузки, кроме собственного веса обделки (например, оставление анкерной крепи, см. § 57).

Повышение химической стойкости бетона может быть достигнуто двумя способами, затрудняющими фильтрацию агрессивных вод повышением плотности бетона или устройством гидроизоляции, а также применением цементов с активными гидравлическими добавками (пуццолановый и шлаковый цементы), связывающими образующуюся при твердении цементного камня гидроокись кальция.

Применение монолитного бетона целесообразно в мягких и слабых породах, требующих возведения тоннельных обделок по частям, а также в скальных породах, разрабатываемых взрывным способом, в особенности в труднодоступных районах, где создавать полигон для изготовления железобетонных изделий нерационально.

Возможно также применение монолитного бетона в сочетании с механизированной щитовой проходкой (прессованный бетон) для сооружения тоннельных обделок кругового очертания (см. § 96).

Недостатком бетона является его малая прочность на растяжение, которая составляет не более 10% прочности на сжатие при изгибе. В связи с этим размеры сечений бетонных обделок определяются в основном работой на растяжение, а их прочность на сжатие не реализуется. Этот недостаток бетона может быть преодолен применением армирования.

Однако употребление монолитного железобетона (марки не ниже 200 при толщине элементов не менее 15 см) в условиях выработки, стесненной временной крепью, чрезвычайно затруднено и допустимо лишь при соответствующем обосновании. Монолитные железобетонные обделки и порталы тоннелей применяются редко, преимущественно при строительстве напорных гидротехнических тоннелей, на участках сильного горного давления и в районах с сейсмичностью 7 баллов и более. Рационально применение железобетона в виде сборных обделок из железобетонных элементов (марки бетона 300—400 при толщине элементов не менее 15 см), изготавливаемых на заводе или полигоне и монтируемых в подземных условиях.

Геодезические работы при строительстве туннелей

Перспективным материалом для устройства обделок облицовочного типа в монолитных и слаботрещиноватых породах является набрызгбетон, наносимый пневматическими машинами непосредственно на поверхность выработки или по стальной сетке, прикрепленной к породе анкерами.

Представляет интерес применение в подземном строительстве пласт-бетона — бетона, в котором связующим служит цемент, обогащенный полимерными добавками, а заполнителем — плотные смеси (песчаная или песок с добавлением щебня и гравия). Полимер заполняет пустоты в цементном камне, делая бетон более плотным и прочным, обволакивает заполнитель тонкой пленкой, повышая сцепление между цементным камнем и заполнителем, а также химическую стойкость материала и придавая ему новые свойства.

Полимерные добавки значительно повышают прочность бетона на сжатие и растяжение, предельную растяжимость, трещиностойкость и водонепроницаемость.

Дальнейшим развитием использования полимеров является применение бесцементного пластбетона с чисто полимерным связующим.

К недостаткам пластбетона по сравнению с обычным относится его повышенная ползучесть.

Конструктивные формы монолитных тоннельных обделок:

Выработка железнодорожного или автодорожного тоннеля может быть оставлена незакрепленной лишь в весьма благоприятных условиях. Это допустимо в невыветривающихся скальных породах однородного строения с незначительной трещиноватостью. В случае необходимости (например, при большей трещиноватости) кровлю выработки закрепляют стойкими против коррозии анкерами из железобетона или алюминиевых сплавов (см. § 57).

В менее благоприятных геологических условиях подземную выработку, как правило, закрепляют постоянной конструкцией — тоннельной обделкой, которая придает выработке правильное очертание, приостанавливает остаточные деформации ее контура, воспринимает развившееся горное давление, обеспечивает защиту тоннеля от проникновения подземных вод, а окружающих горных пород — от выветривания.

Конструкцию тоннельной обделки выбирают в зависимости от характера горных пород (крепость, трещиноватость, водоносность, сопротивление выветриванию и т.п.) с учетом наиболее целесообразного в данных условиях способа производства работ.

При раскрытии выработки на полное сечение с крепью, располагаемой лишь по контуру выработки (в скальных породах), применяют обделки из монолитного бетона, набрызгбетона или сборного железобетона.

При раскрытии выработки по частям, закрепляемым по мере разработки породы (в мягких и неустойчивых породах), обделки выполняют из монолитного бетона.

Так как характер и водоносность пород обычно изменяются по длине тоннеля на его отдельных участках применяют обделки различных типов, отличающиеся друг от друга конструктивными формами и размерами сечений. При этом на участках, где раскрытие выработки ведут сразу на полное сечение и возможно применение передвижной опалубки, внутреннее очертание обделки рекомендуется принимать постоянным. В зависимости от величины горного давления толщину обделки изменяют уступами высотой не менее 10 см.

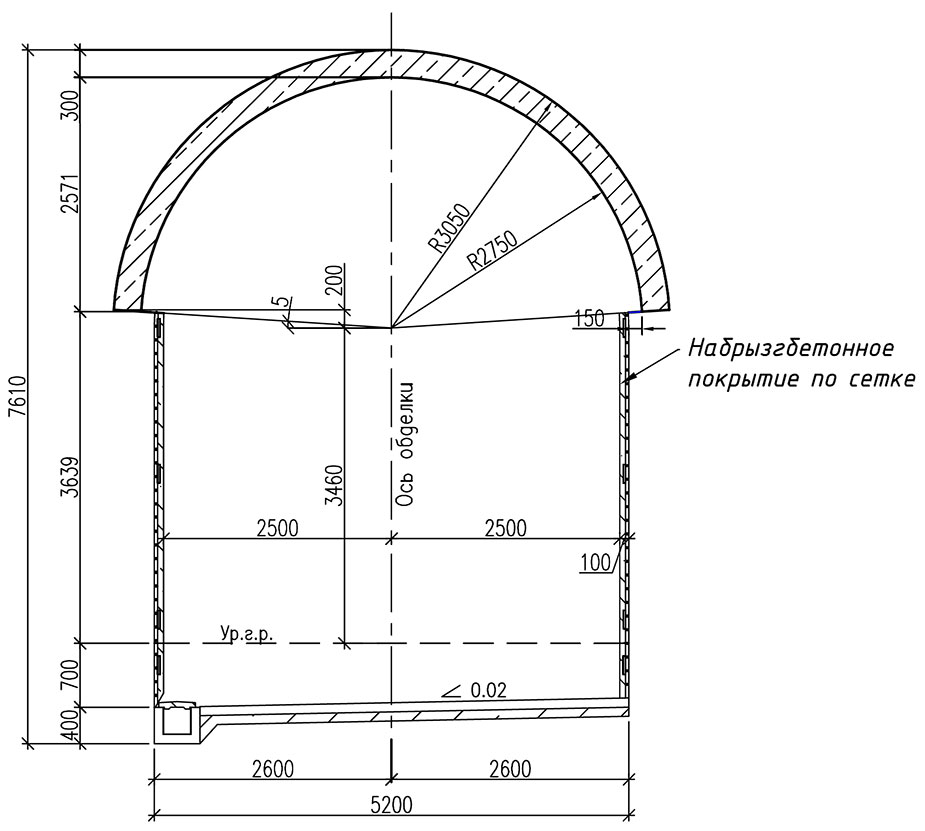

В крепких, но выветривающихся скальных породах горное давление отсутствует. Поэтому тоннельная обделка является по существу облицовкой, предназначенной для защиты окружающих пород от выветривания и для сохранения их несущей способности. Облицовочная обделка может быть выполнена в виде свода, опирающегося на вертикальные стены, или из набрызгбетона толщиной 10—15 см, нанесенного по стальной сетке, прикрепленной к коротким анкерам временного типа.

Во всех перечисленных случаях входные участки тоннеля (протяжением не менее 6 м), подвергающиеся особенно интенсивному выветриванию, закрепляют обделкой, способной воспринять продольную составляющую горного давления, возникающую у порталов в неблагоприятных геологических условиях.

В монолитных скальных породах 1 , оказывающих только вертикальное горное давление (f = 6÷8), и при достаточно прочных стенах выработки тоннельная обделка может быть выполнена в виде свода, опирающегося на уступы породы, размеры которых задают с запасом в 15—20 см, чтобы исключить возможность ослабления опор свода при взрывании штроссы (рисунок 5.1). При этом необходимо, чтобы ширина пролета была больше высоты свода не более чем в 4 раза, так как в пологих сводах возникают значительные смещения пят, опирающихся на породу, вызывающие большие изгибающие моменты в замковой части свода.

Рисунок 5.1 Свод, опирающийся на стены выработки: 1 — дренажный лоток: 2 — торкретное покрытие; 3 — щебеночный балласт; 4 — бетонная подготовка

Обычно трение в подошве стен оказывается достаточным для предотвращения сдвига стен внутрь выработки. Тогда при отсутствии давления породы или воды снизу конструкцию обделки принимают состоящей из стен и верхнего свода. Для исключения возможности сдвига стен или восприятия давления со стороны подошвы выработки (выпирание неустойчивых пород из-под стен, гидростатическое давление) устраивают обратный свод.

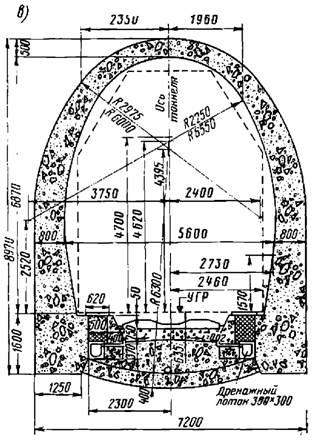

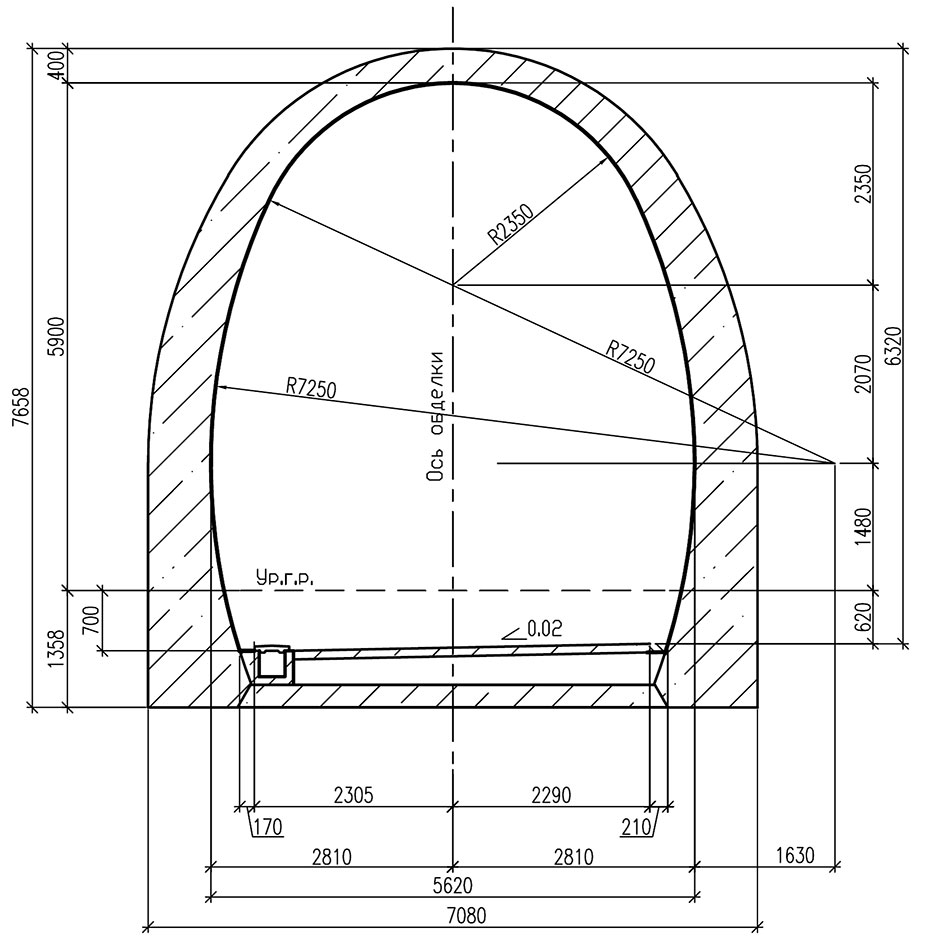

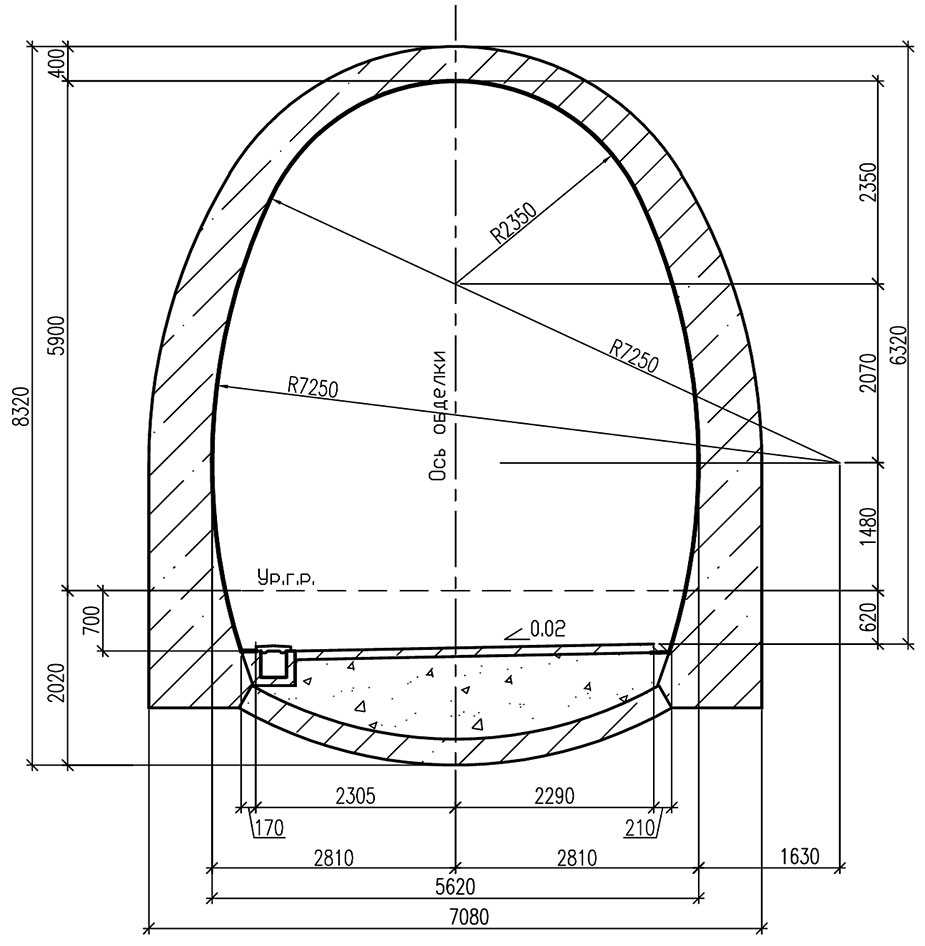

В качестве примеров несущих тоннельных конструкций ниже приведены запроектированные Метрогипротрансом обделки однопутных железнодорожных и двухполосных автодорожных тоннелей из бетона марки 200 по прочности (марку бетона по морозостойкости выбирают в соответствии со СНиП II-Д.8-62 в зависимости от климатических условий). Внутреннее очертание этих обделок соответствует показанному на рисунке 5.2.

Обделки первой группы характеризуются односторонним расположением водоотводного лотка (в случае необходимости он может быть утеплен, для чего требуется понижение уровня подошвы стены).

Обделки типов I и II (рисунок 4.10, а) предназначены для условий, в которых не требуется обратный свод. Обделки типов IIа и III имеют обратный свод (рисунок 5.2, б) с заполнением из бетона марки 100, обеспечивающим сток воды к лотку. Обратный свод очерчен из центра, смещенного влево от оси обделки на 85 см и расположенного на высоте 460 см от уровня головки рельсов.

Рисунок 5.2 Обделки однопутных железнодорожных тоннелей с односторонними лотками

Обделки второй группы (рисунок 5.3) предназначены для суровых климатических условий и характеризуются наличием двусторонних утепленных лотков для отвода воды. Обделка типа I (рисунок 5.3, а) не имеет обратного свода, обделка типа II (рисунок 5.3, б) может быть выполнена в двух вариантах, обделка типа III (рисунок 5.3, в) — только с обратным сводом. При отсутствии обратного свода целесообразно укладывать бетон заполнения до уровня подошв стен, так как сохранение породы между водоотводными лотками нерационально по условиям производства работ.

Рисунок 5.3. Обделки однопутных железнодорожных тоннелей с двусторонними утепленными лотками для отвода воды, предназначенные для суровых климатических условий (обделки второй группы): а — обделка типа I без обратного свода; б — обделка типа II; в — обделка типа III с обратным сводом.

Все рассмотренные обделки имеют унифицированное внутреннее очертание, что обеспечивает возможность их сооружения с применением стандартного горнопроходческого и строительного оборудования. На кривых радиусом 600 м обделки уширяют на 600 мм за счет раздвижки элементов передвижной опалубки при сохранении кривизны стен и свода.

В сечении автодорожного тоннеля размещают вентиляционные каналы, вследствие чего его площадь значительно превышает площадь габарита приближения строений. По размерам сечение двухполосного автодорожного тоннеля приближается к сечению двухпутного железнодорожного тоннеля.

На сегодняшний день запроектированы типовые обделки автодорожных тоннелей типа I (рисунок 5.4, а) и II (рисунок 5.4, б). Над габаритом предусмотрено пространство для размещения вентиляционного канала площадью около 12 м2, что достаточно для искусственной вентиляции тоннеля длиной до 1200 м. Внутреннее очертание обделок стандартное. На кривой радиусом 250 м уширение сечения на 600 мм достигается поперечной раздвижкой элементов передвижной опалубки.

В породах с коэффициентом крепости, равным 1—2,5, применение подковообразной обделки большого пролета нецелесообразно. Поэтому типовая обделка для этого случая имеет круговое очертание и ее собирают из железобетонных элементов.

Проезжую часть тоннеля выполняют из бетона толщиной 150 мм, основанием для которого служит порода, полученная при проходке.

Рисунок 5.4 Обделки автодорожных тоннелей:

1 — керамическая перфорированная труба диаметром 500 мм: 2 — каменная наброска; 3 — чугунная труба диаметром 150 мм; 4 — чугунный трап площадью 300×400 мм через 100 м; 5 — коммуникация, проходящие через тоннель; 6 — подвеска диаметром 25 мм; 7 — стяжная муфта; 8 — железобетонное перекрытие вентиляционного канала; 9 — цементобетон слоем 160 мм.

Кроме тоннельных обделок приведенных типов, возможны также и другие конструкции. Обделка, имеющая перелом в месте пересечения осей верхнего свода и вертикальных стен (рисунок 5.5), удобна в производственном отношении: свод с примыкающими к нему верхними участками стен бетонируют в первую очередь с опиранием на пол калотты.

Рисунок 5.5 Обделка с примыканием свода к стенам под углом

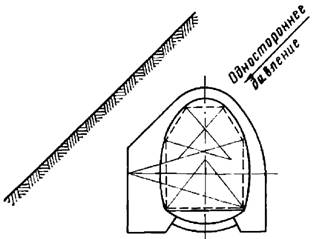

На косогорных участках тоннельная обделка находится в условиях одностороннего горного давления, часто достигающего значительной интенсивности (рисунок 5.6). Если при этом расстояние от обделки до склона долины невелико или порода не обеспечивает достаточный упругий отпор, конструкцию обделки устраивают несимметричной, причем массивную стену со стороны долины, толщина которой может достигать 2—3 м, рассчитывают, как подпорную.

Рисунок 5.6 Обделка с примыканием свода к стенам под углом.

Конструктивные формы сборных железобетонных обделок:

В скальных породах выработку обычно раскрывают на полное сечение с постановкой крепи лишь по контуру. Сечение выработки остается свободным, благодаря чему создаются условия для полной механизации проходческих и бетонных работ, а также для применения обделок, монтируемых из железобетонных элементов.

Сборные железобетонные обделки обладают значительной несущей способностью, и их толщина может быть принята минимальной (до 15 см). Благодаря этому значительно сокращается объем выработки. Условиями эффективного применения сборных обделок в скальных породах являются наличие вблизи от места строительства базы для изготовления железобетонных элементов и возможность точного оконтуривания выработки при взрывании. В противном случае при возникновении переборов породы за проектным контуром, требующих последующего заполнения бетоном или цементно-песчаным раствором, экономичность сборных обделок снижается при одновременном увеличении трудоемкости работ.

На выбор конструкции сборной обделки влияет принятая технология сооружения тоннеля. Возможны две основные схемы организации работ по возведению сборной обделки. В первом случае обделку возводят в непосредственной близости от забоя на расстоянии, обеспечивающем возможность подготовки основания под стены и удобного монтажа, а также исключающем опасность повреждения собранных колец обделки при взрывании породы. При этом время пребывания выработки на временной крепи сводят до минимума. После затвердения цементно-песчаного раствора, которым заполняют зазор между собранной обделкой и породой, развитие остаточных деформаций кровли быстро прекращается и горное давление стабилизируется.

При сборке обделки непосредственно у забоя в коротком призабойном пространстве сосредоточиваются все проходческие и монтажные работы, выполняемые последовательно. Вследствие этого усложняются организация и механизация работ, затрудняется устройство основания под стены обделки.

Во втором случае обделку монтируют на расстоянии 60—100 м от забоя в выработке, закрепленной на всем этом протяжении временной крепью, установленной по ее контуру. При этом заменяют временную крепь постоянной значительно позднее. Проходку и монтаж обделки можно выполнять одновременно, обделку можно собирать на заранее устроенных фундаментах; она не подвергается действию взрывной волны.

Для тоннелей, сооружаемых горным способом, рационально подковообразное очертание, обеспечивающее достаточно хорошее приближение внутреннего контура к габаритам (с учетом размещения оборудования и вентиляционных каналов). Круговое очертание, распространенное при щитовом способе работ, в данном случае нерационально, так как требует выработки избыточного объема и устройства несущего перекрытия под проезжей частью или заполнения нижней части сечения бетоном или камнем.

Элементы обделки, имеющие по условию высокой прочности железобетона небольшую толщину, целесообразно устраивать сплошного сечения. Количество элементов обделки назначают исходя из условий удобного изготовления, перемещения и монтажа, а также наличия необходимых подъемно-транспортных средств. Укрупнение элементов увеличивает устойчивость обделки при монтаже, ускоряет его и уменьшает протяжение подлежащих уплотнению швов между элементами.

При сборке обделки однопутного железнодорожного тоннеля вблизи забоя целесообразно применять сравнительно небольшие блоки; для их установки можно использовать рычажный блокоукладчик.

Примером такой обделки является обделка, запроектированная для устойчивых пород с коэффициентом крепости f = 3 (на 1 пог. м тоннеля: объем выломки 46,6 м 3 , объем железобетона 7,4 м 3 ). Такая обделка (рисунок 5.7) состоит из шести блоков сплошного сечения. В водоносных породах сечение тоннеля принимают замкнутым. Лотковый блок для облегчения веса имеет полость, заполняемую раствором.

Смежные блоки фиксируются в продольных швах монтажными шпильками 1. Для монтажа двух верхних блоков за обделкой устраивают перебор. После установки последнего блока в замковое сечение заводят составной железобетонный вкладыш 2. Вследствие отсутствия связей по поперечным граням блоков перевязка продольных швов смежных колец отсутствует.

Рисунок 5.7 Сборная железобетонная обделка однопутного железнодорожного тоннеля

В средних точках блоков имеются отверстия 3 для нагнетания за обделку цементно-песчаного раствора, используемые также для подъема блоков при монтаже. По внутренним граням блоков устроены фаски, образующие чеканочную канавку 4, заполняемую гидроизолирующим составом. При сборке на некотором удалении от забоя возможно укрупнение элементов обделки.

Наиболее жесткую в поперечном направлении конструкцию, не требующую при монтаже дополнительных связей, имеет обделка, состоящая из двух блоков, опирающихся на предварительно забетонированные ленточные фундаменты. Для возможности установки блоков без устройства перебора в своде необходимо наличие заклиниваемого зазора между блоками и фундаментами.

Конструкции порталов и оголовков тоннелей:

Переход от тоннеля к выемке, обычно называемой предпортальной, осуществляется при помощи портала для обеспечения устойчивости лобового и боковых откосов выемки, отвода воды с лобового откоса и архитектурного оформления входа в тоннель. В состав портала входят: торцовая стена с входным отверстием, в зависимости от рельефа местности располагаемая перпендикулярно оси тоннеля (прямой портал) или под углом к ней (косой портал), водоотводная канава и первое кольцо обделки, в наибольшей степени подвергающееся выветриванию и иногда облицовываемое кладкой из естественного камня.

Для устройства портала выполняют срезку и укрепление лобового откоса. Торцовая стена связывается с первым кольцом обделки с помощью арматуры или отрезков прокатных профилей и опирается непосредственно на боковые откосы выемки, в которые заделывается на необходимую глубину (рисунок 4.16). В недостаточно устойчивых грунтах торцовая стена может опираться на продольные подпорные стены, поддерживающие откосы предпортальной выемки. Такое решение облегчает статическую работу торцовой стены и одновременно способствует уменьшению объема предпортальной выемки. Подошвы торцовой и боковых портальных стен заглубляются относительно низа кюветов в соответствии с глубиной промерзания грунтов в их основании.

Рисунок 5.8 Конструкции тоннельных порталов без продольных подпорных стен: а — для пород с коэффициентом крепости f = 1÷1,5; б — то же при f ≥ 2,0

Откосы и дно канав защищают от размыва и просачивания воды мощением или бетонным покрытием.

Дно канавы располагают не ниже чем на расстоянии 1,5 м от верха тоннельной обделки для обеспечения слоя породы, достаточного для амортизации возможных ударов камней, скатывающихся с лобового откоса.

В крепких скальных породах с лобовыми откосами, близкими к отвесным, отпадает необходимость в их поддержании и отводе воды, собирающейся с небольшой площади. В этом случае для архитектурного оформления входов в тоннель устраивают параллельные лобовому откосу оголовки, представляющие собой облицовку из бетона или естественного камня по контуру входного отверстия, а иногда и части лобового откоса. Однако и в этом случае конструкция оголовка должна предусматривать защиту от падения камней на пути или проезжую часть дороги.

Вопросы для текущего контроля и зачёта.

1. Какую крепь целесообразно использовать в мягких и слабых породах?

2. Какой материал и по какой причине получил наибольшее распространение для тоннельных обделок?

3. Как работает пластбетон?

4. Какое крепление применяют в крепких, скальных породах?

5. В каких случаях в выработках устраивают обратный свод?

6. В каких случаях устраивают несимметричную конструкцию обделки?

7. Какая разница между схемами организации работ по возведению сборной крепи?

8. Опишите конструкцию портала

9. Приведите различия в конструкции тоннельных порталов для мягких и для скальных пород

Источник: infopedia.su

Материалы для строительства тоннелей

LOGICBASE V-SL — это неармированная мембрана. Производится путем формирования в единое полотно пластической массы, полученной в результате экструдирования поливинилхлорида (ПВХ), наполнителей и технологических добавок. Лицевая поверхность мембраны желтого цвета; тыльная поверхность черного.

Сигнальный слой желтого цвета на лицевой поверхности мембраны позволяет обнаружить повреждения гидроизоляции в процессе монтажа. Мембрана производится с толщиной полотна 1,5 и 2,0 мм. Не стабилизирована от воздействия УФ.

Профилированная мембрана PLANTER произведена из полиэтилена высокой плотности с отформованными шипами высотой 8 мм. PLANTER обладает высокими прочностными характеристиками, а также стоек к химической агрессии, к воздействию плесени и бактерий, корней растений.

Профилированная мембрана (PLANTER) – это полотно из полиэтилена высокой плотности (HPDE) с отформованными округлыми выступами высотой 8 мм.

Профилированная мембрана (PLANTER) – это полотно из полиэтилена высокой плотности (HPDE) с отформованными округлыми выступами высотой 8 мм.

Техноэласт ЭМП 5.5 получают путем двустороннего нанесения на полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, СБС (стирол-бутадиен-стирол) полимерного модификатора и минерального наполнителя (тальк, доломит и др.). В качестве защитного слоя используют мелкозернистую посыпку и полимерную пленку.

При устройстве тоннелей применяют полимерные мембраны компании:

Предназначен для устройства гидроизоляции строительных конструкций. Техноэласт ЭМП 5.5 получают путем двустороннего нанесения на полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, СБС (стирол-бутадиен-стирол) полимерного модификатора и минерального наполнителя (тальк, доломит и др.). В качестве защитного слоя используют мелкозернистую посыпку и полимерную пленку.

V-SL – неармированная двухслойная гидроизоляционная ПВХ мембрана. Применяется для гидроизоляции мостов, тоннелей, фундаментов зданий и сооружений.

Основная функция мембран PLANTER- защита гидроизоляционного слоя и организация пристенного дренажа. PLANTER обладает высокими прочностными характеристиками, а также стоек к химической агрессии, к воздействию плесени и бактерий, корней растений и УФ -излучению.

Источник: www.tn.ru

Обделка тоннеля

Обделкой называются постоянные тоннельные конструкции, предназначенные для обеспечения безопасной эксплуатации тоннеля в течение всего срока службы.

Обделка тоннеля должна воспринимать сочетание разных нагрузок от горного давления и гидростатического давления подземных вод, обеспечивать гидроизоляцию конструкции, а также ее устойчивость к действию агрессивной среды и перепадов температуры для обеспечения нормальных условий эксплуатации транспортных сооружений со сроком службы не менее 100 150 лет без капитального ремонта.

Материалы для обделок

Наибольшее распространение в подземном строительстве получили бетон и железобетон, характеризующиеся долговечностью и пожаростойкостью, обеспечивающие необходимую прочность обделки при применении специальных цементов и добавок, хорошо работающие в агрессивной среде.

Однако при больших объемах применения бетона в строительстве обеспечить полную водонепроницаемость материала пока не удается. Серый чугун и сталь имеют высокие прочностные характеристики, водонепроницаемы, пожаростойки, но подвержены коррозии. Применяются в сложных инженерно-геологических условиях, при контакте с водной средой.

Для устройства обделки тоннеля применяются: бетон и его различные модификации — прессованный бетон, набрызгбетон, коллоидный бетон, пластобетон, а также железобетон, чугун, сталь.

Виды обделок в тоннелях, сооружаемых закрытым способом

В скальных трещиноватых породах для восприятия вертикального горного давления тоннельная обделка состоит из бетонного подъемистого свода, опирающегося на бетонные вертикальные стены, и плоского лотка.

В более слабых породах, в которых возможно проявление активного горизонтального (бокового) горного давления, бетонная обделка возводится по всему периметру выработки и имеет подковообразную форму.

Обделка однопутного железнодорожного тоннеля подковообразного очертания с плоским лотком

В породах, с высоким горным давлением, которое проявляется как сверху, с боков, так и снизу, используется обделка замкнутой формы (подковообразная или круговая) и вместо плоского лотка обратный свод.

Кроме монолитных бетонных обделок, применяются и сборные железобетонные или чугунные обделки из тюбингов или блоков. Обделки тоннелей мелкого заложения, сооружаемых открытым способом, выполняют из сборных железобетонных крупноразмерных конструкций. Железобетонные и чугунные тюбинги в основном используются при щитовом способе проходки, прежде всего – для обделки тоннелей метрополитенов.

При щитовом способе проходки сборные тоннельные обделки обычно имеют круглое очертание и состоят из отдельных железобетонных элементов (блоков или тюбингов) массой до 12 т, которые соединяются между собой в стыках с помощью болтовых связей. Слабым местом сборных обделок является большое количество поперечных и продольных швов, которые необходимо изолировать для предотвращения поступления подземной воды в тоннель.

Также применяется обделка из монолитно-прессованного бетона — за оболочкой щита устраивается стальная опалубка, за которую нагнетается литой бетон, обжимаемый через специальное пресс-кольцо щитовыми домкратами. После передвижки опалубки образуется плотная и гладкая монолитная обделка, необходимая при строительстве канализационных и гидротехнических тоннелей.

Обделка однопутного железнодорожного тоннеля подковообразного очертания с обратным сводом

Особенность тоннельных обделок

Особенностью тоннельных обделок является их совместная работа с окружающим породным массивом, которая обеспечивается нагнетанием цементно-песчаных растворов в заобделочное пространство. Нагрузки, на которые рассчитывается обделка, зависят от рельефа местности, глубины заложения тоннеля, инженерно-геологических условий и методов производства работ. Они образуют основное и особое сочетания.

Нагрузки, действующие постоянно или регулярно, образуют основное сочетание, к которому относятся собственный вес обделки, горное и гидростатическое давление, а также нагрузки, действующие кратковременно (от температуры, от механизмов и оборудования, от усадки бетона и т. д.). В особое сочетание нагрузок входят все нагрузки основного сочетания, сейсмические и от взрывных работ. Расчетные нагрузки в каждом случае принимаются для наиболее невыгодного сочетания.

Принципы расчета

Основной нагрузкой, на которую рассчитывается обделка, является горное давление, которое складывается из массы вышележащей толщи пород и гидростатического давления подземных вод. Горное давление проявляется по-разному – в зависимости от инженерно-геологических условий, параметров подземного сооружения (пролета, длины, формы), принятых способов производства работ и глубины заложения.

Крепость грунтов характеризуется коэффициентом крепости f от 0,3 (для слабых) до 20 (для крепких) и определяется по шкале проф. М. М. Протодьяконова, который выделил 20 категорий грунтов.

Расчет тоннельной обделки выполняется на заданные нагрузки в соответствии с выбранной расчетной схемой, которая максимально отражает работу конструкции с учетом ее конструктивных особенностей, инженерно-геологических условий, принятых способов производства работ.

При проектировании уникальных больших подземных сооружений, например, станций метро, самой сложной задачей является определение основных природных факторов, влияющих на работу конструкций подземных комплексов.

Обделка однопутного железнодорожного тоннеля в скальных трещиноватых грунтах сводом, опирающимся на породу

Оценить комплексное действие таких факторов можно с помощью методов физического и математического моделирования, но наибольший практический интерес представляет метод моделирования с помощью эквивалентных материалов.

Метод предполагает, что для сохранения одного и того же напряженного состояния натуры и модели необходимо при уменьшении (увеличении) размеров модели в несколько раз во столько же раз увеличить (уменьшить) объемную массу материала модели. Это условие достигается подбором искусственных (эквивалентных) материалов в соответствии с требованиями теории подобия.

Данный метод моделирования с 1959 г. широко используется в лаборатории моделирования тоннелей кафедры «Тоннели и метрополитены» ПГУПС для исследования статической работы всех новых станций и тоннелей Петербургского метрополитена.

Выберите интересующую статью:

11 октября, 2022

10 октября, 2022

Расскажите о нашей статье своим друзьям,

поделившись ссылкой в социальной сети

Источник: undergroundexpert.info

Виды ограждающих конструкций.

В настоящее время при строительстве тоннелей мелкого заложения применяют разнообразные системы стационарной крепи котлованов, отличающиеся материалом, конструктивными особенностями и способом возведения. Различают временные ограждения, которые извлекают после окончания строительства, и постоянные ограждения, входящие в состав несущих конструкций тоннеля. Системы ограждения котлованов могут состоять только из ограждающих конструкций в виде забивных или буровых свай, шпунта, «стен в грунте», стабилизированного грунта или включать дополнительные усиливающие элементы: распорные, анкерные, контрфорсные, комбинированные. Классификация стационарной крепи котлованов приведена на рис. 2.2.

Рис. 2.2. Классификация крепи котлованов

При строительстве тоннелей мелкого заложения в песчаных и глинистых грунтах естественной влажности или осушенных водопонижением в качестве временных ограждений котлованов используют сваи из стального проката.

В качестве свай применяют горячекатаные стандартные двутавровые балки № 45—60 длиной 12 м, наращиваемые при необходимости до длины 20—25 м, а также электросварные прямошовные трубы диаметром 159—630 мм. В зависимости от способа погружения сваи используют обычные полые трубы с открытым концом или трубы с коническим наконечником.

Ограждающую конструкцию устраивают вдоль бровок будущего котлована из отдельно стоящих свай с шагом 0,5— 1,5 м, заглубляя их ниже подошвы подземного сооружения на 3—5 м и более в зависимости от глубины котлована и окружающих грунтов (рис. 2.3). По мере разработки грунта стены котлована между сваями закрепляют деревянной дощатой затяжкой, слоем набрызг-бетона или синтетическими мембранами с последующим омоноличиванием их бетоном в сплошную стену.

Рис. 2.3. Свайное ограждение котлована: 1 — сваи; 2 — доски затяжки; 3 — клинья; 4 — прогоны; 5 — набрызг-бетон

Опыт подземного строительства свидетельствует о том, что стальные сваи обеспечивают надежное ограждение стен котлованов в песчаных и глинистых грунтах естественной влажности. Технология производства работ отличается простотой и сравнительно высокими темпами. Однако существенными недостатками таких ограждений являются возникающие при забивке и извлечении свай сильный шум и вибрация, а также невозможность использования свайного ограждения в водоносных грунтах без предварительного водопонижения, которое в условиях плотной городской застройки не всегда возможно выполнить.

При вскрытии котлованов в водоносных слабоустойчивых грунтах, когда дно котлована залегает ниже уровня грунтовых вод, а также при больших водопритоках применяют шпунтовое ограждение, которое не только удерживает стены котлована от обрушения, но и защищает его от воды.

Широкое применение при строительстве подземных сооружений получил стальной шпунт из тонкостенных прокатных профилей с относительно высоким моментом сопротивления по отношению к площади поперечного сечения. В зависимости от формы поперечного сечения различают плоский, корытный, S-образный и Z-образный шпунты (рис. 2.4).

Рис. 2.4. Профили стального шпунта: а) плоский; б), в) корытные; г) S-образный; д) Z-образный

Плоский шпунт обладает сравнительно небольшим моментом сопротивления и может применяться для крепления стен котлованов глубиной до 2—3 м (при консольной схеме) и до 4—5 м (при подкрепленной схеме). Шпунты Ларсена корытного профиля, а также шпунты Z-образного профиля обладают более высокой несущей способностью, чем плоский шпунт, и могут применяться в котлованах глубиной до 10—12 м.

Ограждающая стена котлована формируется из отдельных шпунтин за счет их объединения в замках. При этом образуется сплошная стена, удерживающая грунт от обрушения и обеспечивающая защиту от проникновения в котлован грунтовых вод.

Простота конструкции и технологии погружения шпунта с использованием современного оборудования позволяют быстро выполнить надежное ограждение стен котлована. Однако стальной шпунт требует большого расхода материала. Кроме того, несмотря на то что до 80—85% шпунта удается извлечь после окончания строительства, значительная его часть оказывается непригодной для повторной забивки из-за деформаций во время погружения и извлечения.

В практике тоннельного строительства получили распространение ограждения из буровых свай, характеризующиеся высокой несущей способностью и жесткостью. Буровые сваи воспринимают как вертикальные, так и горизонтальные нагрузки, что особенно важно при креплении стен котлованов. Их применяют при расположении котлованов вблизи улиц с интенсивным движением транспорта, а также на плотно застроенных территориях в широком диапазоне инженерно-геологических условий: от слабых неустойчивых до плотных и полускальных грунтов. Поскольку диаметр скважин сравнительно небольшой, напряжения в грунте вследствие бурения незначительны и возможность осадок зданий практически исключается.

Для ограждения стен котлованов применяют в основном буронабивные сваи. Из многочисленных конструктивных решений буронабивных свай (цилиндрические, гофрированные, конические, корневидные, с уширенной пятой, с уширением по стволу и др.) для ограждения котлованов применяют преимущественно цилиндрические сваи.

В зависимости от вида армирования различают буронабивные сваи с гибкой (стержневой) или жесткой арматурой (рис. 2.5). В качестве гибкого армирования используют стальные стержни периодического профиля класса А400 или А500. В качестве жесткой арматуры, как правило, используют стальные трубы диаметром 219—820 мм.

Формирование ограждающей стены из буровых свай может осуществляться несколькими способами. Первый из них — устройство ограждающей стены из отдельно стоящих буронабивных свай (БНС). Такое ограждение целесообразно применять при наличии связных маловлажных грунтов. Сваи при этом устраивают на расстоянии 50—300 мм друг от друга в зависимости от свойств грунта (рис. 2.6).

При работе с несвязными маловлажными грунтами применяют ограждающие стены из бурокасательных свай (БКС). Такие сваи устраивают вплотную друг к другу для предотвращения возможных вывалов грунта в котлован. При наличии несвязных водонасыщенных грунтов применяют ограждающие стены из буросекущихся свай (БСС).

При устройстве пересекающихся свай сначала возводят бетонные бескаркасные сваи, расположенные друг от друга на расстоянии менее диаметра сваи. Затем забуривают промежуточные (замковые) скважины, разбуривая при этом бетон ранее забетонированных свай. В замковые скважины опускают армокаркасы и производят бетонирование. Однако в этом случае ограждающая стена имеет меньшую несущую способность по сравнению со стеной из отдельно стоящих или касательных свай. Для увеличения несущей способности стен из буросекущихся свай возможно применение нестандартных арматурных каркасов сложной нецилиндрической формы.

Рис. 2.5. Схемы армирования буронабивных свай: а — поперечное сечение сваи со стержневым армированием; б — поперечное сечение сваи с жестким армированием; в — арматурный каркас сваи; г — стальная труба армирования сваи; 1 — стержни рабочей арматуры; 2 — кольцо жесткости из элемента трубы; 3 — спиральная арматурная навивка; 4 — монтажный элемент;

Рис. 2.6. Виды свайных ограждающих стен: а — из отдельно стоящих буронабивных свай (БНС); б — из бурокасательных свай (БКС); в, г — из буросекущихся свай (БСС); 1 — армированная буронабивная свая; 2 — неармированная буронабивная свая

Работы по устройству буровых свай включают бурение скважин, опускание в них арматурных каркасов и бетонирование или установку и закрепление сборных элементов. Современные буровые агрегаты способны выполнять все виды этих работ благодаря их универсальности (рис. 2.7).

Рис. 2.7. Оборудование для устройства буровых свай: а — буровая установка для устройства свай в обсадке; б — буровая установка для устройства свай методом непрерывного полого шнека (НПШ); в — грейферная установка для устройства свай под глинистым раствором; 1 — кабина машиниста;

- 2 — корпус двигателя и лебедок; 3 — буровая мачта; 4 — оголовок мачты;

- 5 — привод вращения; 6 — буровая штанга; 7 — обсадной стол; 8 — ковшебур; 9 — обсадная труба; 10 — полый шнек; 11 — канатный грейфер для свай

При строительстве тоннелей мелкого заложения открытым способом в качестве ограждающей конструкции нередко применяют «стену в грунте». Особенно часто «стены в грунте» применяют в плотной городской застройке, позволяющей выполнить мощную ограждающую стенку с минимальным влиянием на близлежащие фундаменты зданий. «Стены в грунте» толщиной 0,4—1,5 м и глубиной до 40 м и более устраивают практически в любых нескальных грунтах, кроме текучих илистых и плывунных, а также грунтов, имеющих крупные пустоты, карсты, а также строительный мусор в виде каменной кладки, обломков железобетонных плит, железа. При этом уровень грунтовых вод должен располагаться на глубине не менее 1,5 м от поверхности земли, а скорости движения грунтовых вод не должны превышать критических, при которых происходит вымывание глинистого раствора.

Ограждения в виде «стены в грунте» эффективны при глубине котлована более 5—6 м в сложных инженерно-геологических и гидрологических условиях, а также при заглублении конструкции в водоупорный слой. Применение «стены в грунте» целесообразно в случае тесной городской застройки в непосредственной близости от зданий и их фундаментов (рис. 2.8).

Использование глинистого раствора для крепления стен траншей дает возможность исключить свайную, шпунтовую или многодельную деревянную крепь. При этом не требуется устройство водоотлива или искусственного водопонижения, предотвращаются сильный шум и вибрация, снижается трудоемкость и возрастают темпы строительства. Более подробное описание конструкции «стены в грунте» и технологии ее сооружения см. в разделе 2.3.1 «Траншейный способ».

Рис. 2.8. Ограждение котлована в виде «стены в грунте»:

- 1 — «стена в грунте»; 2 — контур конструкции тоннельной обделки;

- 3 — дно котлована; 4 — расстрел; 5 — фундамент здания;

- 6 — стык между смежными участками стены

Для ограждений котлованов подземных сооружений наряду с вышеописанными ограждающими конструкциями применяют нагельную крепь из армирующих стержней, погружаемых в грунт. Нагели удерживают вертикальные или слабонаклонные стены котлована совместно с ограждающими конструкциями из слабоармированных железобетонных плит или слоя набрызг-бетона, образуя композитную грунто-стальную конструкцию — гравитационную армированную подпорную стенку, воспринимающую все действующие нагрузки (рис. 2.9а).

Рис. 2.9. Схема нагельной крепи (а) и этапы ее возведения (б—д):

- 1 — фундамент здания; 2 — армирующие стержни (нагели);

- 3 — набрызг-бетонное покрытие; 4 — дно котлована; 5 — контур котлована

Метод крепления откосов котлованов системой арматурных стержней основан на повышении несущей и деформативной способности массы армированного грунта за счет возникновения внутреннего поля напряжений и увеличения сцепления. При этом все растягивающие усилия воспринимаются армирующими стержнями, а все сжимающие воспринимаются грунтом. Следует отметить, что набрызг-бетон, покрывающий поверхности стен котлована, не является несущим элементом, а выполняет роль защитной оболочки, препятствующей местным вывалам грунта между стержнями. Стенки котлованов могут выполняться строго вертикальными или наклонными, причем устойчивость откосов повышается при увеличении угла наклона до 15″.

В тоннельном строительстве традиционно применяющиеся методы крепления строительных котлованов с помощью стальных свай и шпунта, буровых железобетонных свай, «стены в грунте» основаны на восприятии бокового давления грунта специальной ограждающей конструкцией, удерживаемой распорками или анкерами. При нагельном креплении функцию ограждения котлована выполняет массив армированного нагелями грунта, покрытый по наружному контуру тонкой армированной оболочкой.

Нагельное крепление целесообразно использовать для котлованов глубиной до 12—16 м в связных неводонасыщенных пылевато-глинистых грунтах (супеси, суглинки, глины) различной (кроме текучей) консистенции, способных удерживать на период возведения защитного покрытия откос заданной крутизны. В случае устройства глубоких котлованов, а также при переменных грунтовых условиях возможны комбинации нагельной крепи с другими типами ограждающих конструкций.

В качестве армирующих грунт элементов используют, как правило, стальные стержни периодического профиля, оптимальная длина которых составляет (0,5 — 0,6) Н, где Н — глубина котлована в метрах, диаметр стержней 16—40 мм, шаг до 1,2—1,5 м.

В зависимости от типа грунта и имеющегося оборудования арматурные стержни по мере разработки котлована могут быть погружены непосредственно в грунт забивкой, задавливанием или завинчиванием, а также установлены в предварительно пробуренных скважинах диаметром 60—170 мм с закреплением цементным раствором (буроинъекционными нагелями).

Работы по устройству нагельной крепи ведут отдельными ярусами, вскрывая котлован на глубину до 3 м с откосами крутизной 80—85° (рис. 2.96—д). На поверхности откоса скобами закрепляют арматурные сетки из профилированной арматурной стали диаметром 4—5 мм, на которые наносят набрызг-бетонное покрытие толщиной 20—40 мм. В некоторых случаях в качестве ограждающих конструкций используют железобетонные плиты шириной и высотой 2—3 м, толщиной 0,1—0,15 м, закрепляемые на откосе короткими анкерами.

Виды усиливающих конструкций. При глубине котлована более 3,5—4 м ограждающие конструкции не могут работать по консольной схеме и требуют усиления. В качестве усиливающих конструкций применяют:

- ? распорную крепь из поясов, расстрелов, раскосов или подкосов;

- ? анкерную крепь в виде тросовых оттяжек, анкерных свай, тумбовых или грунтовых анкеров;

- ? контрфорсы;

- ? комбинированную распорно-анкерную крепь.

Выбор того или иного вида крепи определяется размерами котлована в плане, его глубиной и конфигурацией, инженерно-геологическими условиями, расположением вблизи котлована наземных и подземных сооружений и коммуникаций.

В практике подземного строительства широкое применение находит распорное крепление котлованов, являющееся одним из самых простых и надежных способов обеспечения устойчивости ограждающих конструкций. Распорная крепь обладает достаточной жесткостью, характеризуется четкой конструктивной и статической схемами и обеспечивает многократное использование элементов крепи.

Благодаря своей жесткости такая крепь хорошо работает при усилении ограждающих стен вблизи существующих фундаментов зданий. Простота монтажа (демонтажа) элементов крепи является ее несомненным достоинством. Однако при ширине котлованов более 20—25 м возникают серьезные трудности в установке элементов крепи из-за значительного увеличения их геометрических размеров и массы. Кроме того, при глубине котлована более 10—12 м требуется установка распорной крепи в несколько ярусов, что сильно загромождает свободное пространство котлована и осложняет проведение строительномонтажных работ.

Распорная крепь состоит из продольных поясов, расстрелов, раскосов и подкосов. Продольный пояс представляет собой обвязку ограждающей конструкции из двутавров, выполняющую роль продольной распределительной балки, в которую упираются распорные элементы (рис. 2.10). Продольный пояс, как правило, выполняют из двутавров. Крепление продольных поясов осуществляют с помощью специальных стальных консольных элементов — кронштейнов, привариваемых к ограждающей конструкции.

Рис. 2.10. Схема распорной крепи котлована: 1 — ограждающая конструкция; 2 — продольный пояс; 3 — расстрел; 4 — раскос; 5 — контур подземного сооружения; 6 — кронштейн; 7 — фланец; 8 — вставка

Расстрел является основным распорным элементом крепи — поперечной распоркой между соседними ограждающими конструкциями. Расстрелы в плане устанавливают под углом 90° к осям стен для обеспечения лучшей статической работы на сжатие с шагом 4—6 м вдоль оси котлована. Крепление угловых участков котлованов выполняют в виде системы раскосов, устанавливая их в горизонтальной плоскости по возможности под углом в 45° к оси стены для усиления смежных угловых участков ограждающих конструкций.

Иногда для усиления ограждений стен котлованов вместо раскосов и расстрелов применяют подкосную систему из одного или нескольких ярусов подкосов, упирающихся с одной стороны в продольные пояса, а с другой — в специально созданные упоры (рис. 2.11а). В качестве упора можно использовать заранее забетонированную часть фундаментной плиты подземного сооружения (рис. 2.11б). Подкосная система усиления ограждений наиболее эффективна для широких и сравнительно неглубоких котлованов, когда обычные расстрелы получаются чрезмерно громоздкими.

Рис. 2.11. Схемы усиления ограждения котлована подкосами:

- 1 — ограждающая конструкция; 2 — продольный пояс;

- 3 — вставка; 4 — подкос; 5 — упор; 6 — фундаментная плита

Конструкции расстрелов выполняют из стальных прокатных элементов, например из двух швеллеров, соединенных между собой накладками на сварке. Для увеличения жесткости расстрелов предусмотрены промежуточные поперечные диафрагмы (рис. 2.12а). Однако наибольшее распространение в практике подземного строительства получили трубчатые расстрелы диаметром 219—820 мм (рис. 2.126).

Такие расстрелы, обладая симметричным поперечным сечением относительно главных осей, имеют одинаковую несущую способность по всем направлениям, что улучшает статическую работу и облегчает процесс монтажа.

В некоторых случаях оказывается целесообразным применение телескопических расстрелов, состоящих из двух элементов, один из которых перемещается внутри другого, что дает возможность устанавливать их в котлованах разной ширины. В практике отечественного тоннелестроения известны случаи применения раздвижных расстрелов составного профиля прямоугольного поперечного сечения, которые раскрепляют в пояса системой стальных клиньев (рис.

2.12в). Используют также трубчатые телескопические расстрелы, состоящие из двух труб разного диаметра (рис. 2.12г). Изменяя величину «захода» одной трубы в другую, можно регулировать длину расстрелов. Обеспечение необходимого распора достигается гидравлическими домкратами, закрепленными на концах трубы большего диаметра и упирающимися в стальные упоры, приваренные по периметру трубы меньшего диаметра.

Рис. 2.12. Конструкция «жестких» (а, б) и телескопических (в, г) расстрелов: 1 — швеллер; 2 — накладки; 3 — стальная труба; 4 — вставная часть расстрела; 5 — упор; 6 — клинья; 7 — съемные домкраты

В зависимости от глубины котлована распорную крепь устанавливают в один или несколько ярусов по высоте. При этом желательно, чтобы нижний ярус расстрелов находился на расстоянии не менее 0,5 м от верха перекрытия тоннельной обделки. Наличие указанного зазора позволяет без помех возводить перекрытие и устраивать его гидроизоляцию. Однако в ряде случаев пояса и расстрелы приходится устанавливать в пределах высоты конструкции тоннельной обделки и демонтировать или перекреплять их по мере ее возведения, что создает дополнительные трудности.

Применение распорной крепи для широких котлованов также сопряжено с определенными сложностями. Расстрелы длиной более 15—20 м получаются громоздкими и тяжелыми: масса одного расстрела может составлять 3—5 т и более, поэтому в ряде случаев требуется установка диагональных связей в плоскости расстрелов, забивка одного или нескольких промежуточных рядов свай с установкой дополнительных поясов (рис. 2.13), что осложняет производство строительно-монтажных работ.

Рис. 2.13. Схемы распорной крепи широкого котлована с применением промежуточных свай (а) и раскосов (б): 1 — сваи ограждения;

2 — промежуточные сваи; 3 — продольные пояса; 4 — расстрелы; 5 — раскосы

Для усиления ограждений котлованов широко применяют анкерную крепь. Анкерная крепь, в отличие от распорной, не загромождает котлован, что значительно упрощает и ускоряет производство земляных и строительно-монтажных работ по возведению подземного сооружения за счет применения крупногабаритного и высокопроизводительного оборудования. При этом сокращается расход металла, исключается необходимость устройства дополнительных рядов свай. В связи с этим применение анкерной крепи особенно эффективно при вскрытии широких и глубоких котлованов. Несмотря на то что технология работ по устройству анкеров сложнее, чем при установке расстрелов, а стоимость этих работ выше, анкерная крепь оказывается весьма эффективной.

К недостаткам анкерной крепи следует отнести некоторую неопределенность работы анкеров, особенно в связных грунтах, меньшую жесткость, невозможность их повторного использования, трудности герметизации устьев скважин, являющихся потенциальными источниками поступления грунтовых вод в котлован, а также высокую стоимость.

Анкеры можно использовать практически в любых грунтах, кроме текучих водонасыщенных и плывунных, в сочетании с различными ограждающими конструкциями. Ограничения в применении анкерной крепи связаны с близким расположением к стенам котлована фундаментов зданий, подземных сооружений или инженерных коммуникаций.

В состав большинства анкеров входят оголовок, тяга и узел заделки, располагаемый за пределами призмы обрушения. Оголовок, закрепляемый на ограждающей конструкции, воспринимает усилие от ограждения, обеспечивает натяжение анкера и удержание анкеруемого сооружения от смещения. Тяга передает выдергивающее усилие от ограждающей конструкции на безопасное расстояние в толщу грунта — в анкерную заделку. Заделка обеспечивает дальнейшую передачу усилия с тяги на окружающий грунт.

Наиболее простым конструктивно-технологическим решением является заанкеривание ограждения горизонтальными оттяжками, помещенными в поперечные траншеи и закрепленными на массивных железобетонных упорах или маячных сваях, расположенных за пределами возможной призмы обрушения грунта (рис. 2.14а). Такие анкеры можно устанавливать только на период строительства подземного сооружения в один ярус по высоте при наличии достаточно свободной территории у бровок котлована для вскрытия поперечных траншей.

В ряде случаев применяют тумбовые анкеры. Для этого за пределами призмы обрушения грунта с поверхности земли пробуривают вертикальные скважины диаметром 0,8—1,2 м или проходят колодцы глубиной до 6 м. Изнутри разрабатываемого котлована по оси вертикальных скважин (колодцев) пробуривают наклонные скважины диаметром 100—150 мм, в которые помещают тяги анкера. Концы тяг, выходящие в вертикальные скважины (колодцы), заделывают бетоном, после чего тяги натягивают домкратами и закрепляют на продольных поясах ограждающей конструкции (рис. 2.146). Тумбовые анкеры находят ограниченное применение из-за трудоемкости и невозможности установки в несколько ярусов.

Наиболее широкое распространение в городском подземном строительстве получили грунтовые анкеры, закрепляемые непосредственно в скважине нагнетаемым под давлением цементно-песчаным раствором (рис. 2.14в). Зона заделки располагается за пределами возможной призмы обрушения грунта. После натяжения стержня анкера его закрепляют на ограждающей конструкции.

Наряду с грунтовыми анкерами возможно устройство анкерных свай, которые устраивают с поверхности земли, закрепляя их на развитой обвязочной балке ограждающей конструкции (рис. 2.14г). Анкерные сваи образуют вместе с ограждающей конструкцией рамную систему с жестким ригелем, обладающую высокой жесткостью и несущей способностью. В связи с этим анкерные сваи располагают с большим шагом, чем грунтовые анкеры.

Рис. 2.14. Принципиальные схемы анкерной крепи: 1 — упорная стенка; 2 — тяж; 3 — ограждающая конструкция; 4 — пояс; 5 — линия скольжения; 6 — вертикальная скважина; 7 — корень грунтового анкера; 8 — обвязочная балка; 9 — анкерная свая

В качестве напрягаемого элемента в анкерах используют одиночные арматурные стержни, пучки из отдельных проволок и пучки из семипроволочных прядей. Несущая способность анкеров в виде одиночных стержней ограничена сечением и классом стержневой арматуры, выпускаемой заводами. Применение в анкерах высокопрочной арматурной проволоки и семипроволочных прядей позволяет подбирать сечение анкерной тяги, близкое к расчетному, и использовать анкеры в широком диапазоне нагрузок. Число проволок или прядей в пучке подбирают исходя из условия их симметричного расположения относительно оси анкера.

Рис. 2.15. Схема временного анкера со стержневой (а) или канатной (б) арматурой:

- 1 — оголовок; 2 — тяга; 3 — изолирующая пластмассовая оболочка; 4 — заделка; 5 — пята; 6 — фиксаторы; 7 — разделитель;

- 8 — проволочная скрутка; 9 — инъекционная трубка

Конструкции грунтовых анкеров весьма разнообразны и отличаются друг от друга главным образом способом заделки тяги в скважине. Широкое применение находят инъекционные анкеры с уширением, которое может быть устроено путем нагнетания в рабочую зону под большим давлением цементно-песчаного раствора (в несвязных грунтах).

Большое распространение получили анкеры со стержневой или канатной (прядевой) арматурой, имеющие сравнительно простую конструкцию (рис. 2.15). Тяги анкеров из стержневой арматуры снабжены шпильками, фиксаторами и пятами. Тяги анкеров из семипроволочных канатов имеют стальные разделители, размещенные с определенным шагом для разведения канатов и фиксации тяги в зоне заделки.

В глинистых грунтах, в которые цементно-песчаный раствор проникает плохо и в которых сцепление с грунтом невелико, инъекционные анкеры устраивают с искусственным уширением, диаметр которого в 2—3 раза превышает диаметр скважины. Камуфлетное уширение может быть выполнено путем взрыва в скважине заряда взрывчатого вещества или с применением электрозарядной технологии. После введения в скважину тяги анкера полость заполняют цементно-песчаным раствором. Возможно создание местных уширений путем разбуривания с помощью специальных уширителей, аналогичных тем, которые применяют для уширения свай. Анкеры с искусственным уширением обладают высокой несущей способностью за счет сопротивления смещению по лобовой поверхности уширения.

Германской фирмой Bauer разработаны и широко применяются различные типы грунтовых анкеров несущей способностью 300—800 кН (рис. 2.16). Для лучшей заделки рабочей части анкера в зоне инъецирования цементного раствора в грунт используют ребристую стальную трубу, связанную с тягой анкера в нижней части. Стальная труба под нагрузкой испытывает сжатие, благодаря чему она укорачивается и сжимает тело цементной заделки, в которой не могут образовываться трещины. Это обеспечивает устойчивость против коррозии в пределах заделки.

Заделка нижней части тяги может осуществляться внутри тонкостенной стальной гофрированной трубы, являющейся продолжением пластмассовой оболочки. Цементный раствор заполняет внутренность этой трубы, выходит сквозь отверстия в ней наружу и образует заделку. Тяга по всей длине оказывается окруженной затвердевшим раствором, который и обеспечивает ее защиту от коррозии. Для заделки тяги может быть использована стальная ребристая труба, которая передает усилие на окружающий ее цементный раствор посредством трения.

Грунтовые анкеры располагают вдоль стен котлована с шагом от 1,5—2 до 4—5 м в один или несколько ярусов по высоте (рис. 2.17). Заделка тяги анкера или его корень должны располагаться за призмой обрушения грунта, поэтому верхние анкеры имеют большую длину, чем нижние. Корни анкеров формируют длиной 7—10 м. Угол наклона анкеров к горизонту не должен превышать 25—35°, так как с увеличением этого угла снижаются горизонтальные составляющие удерживающего усилия и возрастает вертикальная нагрузка на ограждение.

Рис. 2.16. Инъекционные анкеры Bauer: а — с ребристой трубой в заделке, работающий на сжатие; б — с гофрированной трубой; в — с ребристой трубой, работающей на трение; г — с тягой из арматурного стержня;

1 — защитная труба из пластмассы; 2 — анкерная тяга; 3 — цементная заделка; 4 — стальная ребристая труба; 5 — стальная гофрированная труба

Рис. 2.17. Схема расположения грунтовых анкеров:

1 — грунтовые анкеры; 2 — ограждающая конструкция; 3 — контур тоннеля; 4 — дно котлована; 5 — уровень грунтовых вод

Во многих случаях стены котлована ограждают комбинированной распорно-анкерной крепью, располагая расстрелы или раскосы на тех участках котлована, где устройство грунтовых анкеров затруднительно или невозможно из-за близко расположенных фундаментов зданий, инженерных коммуникаций или других подземных сооружений.

Широкое применение у нас и за рубежом при строительстве тоннелей находят буроинъекционные грунтовые анкеры и нагели типа «Титан». Основным несущим элементом для анкеров типа «Титан» являются тяги, выполненные из трубчатых винтовых штанг (рис. 2.18). На внешней поверхности штанг нанесена крупная резьба трапециевидного профиля.

Сплошная резьба способствует беспрепятственному ввинчиванию трубы по всей ее длине при забуривании в грунт. Кроме того, резьбовые ребра обеспечивают повышенную стойкость среза. Штанги изготавливают из специальных коррозионностойких видов стали, обладающих высокими прочностными и деформативными характеристиками и позволяющих использовать их в качестве элементов постоянных конструкций. Повышение прочностных, а в особенности пластических свойств трубчатых штанг достигается за счет применения метода «холодного формования» при их изготовлении. По своей работе на растяжение, изгиб и срез трубчатое сечение штанги является более рациональным по сравнению с круглым полнообъемным стержнем равной площади.

Рис. 2.18. Анкер типа «Титан»: 1 — трубчатая винтовая штанга;

- 2 — буровая коронка; 3 — соединительная муфта; 4 — распорка;

- 5 — цементный камень; 6 — корка из грунта, укрепленного цементом; 7 — шаровая гайка; 8 — сферическая шайба;

- 9 — набрызг-бетон; 10 — арматурный каркас

Погружение винтовой тяги в грунт осуществляется за счет бурения с помощью специальных теряемых буровых коронок. Буровые коронки объединяются со штангами путем навинчивания. В коронках есть боковые отверстия для инъектирования цементного раствора. Закрепление тяги на анкеруемом объекте выполняется с помощью специальной сферической шайбы, до упора которой навинчивается шаровая гайка. Соединение сферической шайбы и шаровой гайки образует шарнир, предотвращающий срез тяги в узле закрепления при значительных вертикальных деформациях.

Буро инъекционные анкеры обладают рядом существенных достоинств. Использование трубчатых штанг одновременно в качестве основного несущего элемента, бурового става и инъекционной трубы для подачи цементного раствора позволяет значительно ускорить и упростить процесс устройства анкера. Возможность наращивания трубчатой штанги во время бурения позволяет создать несущий элемент длиной до 30 м. Для осуществления бурения возможно применение легкого малогабаритного бурового оборудования, способного разместиться в стесненных условиях на небольших площадках или в труднодоступных местах.

При большей глубине траншейных «стен в грунте» и повышенном боковом давлении грунта в качестве усиливающих конструкций весьма эффективно применение контрфорсов, образующих ребристую конструкцию. Такие стены из монолитного, сборного или сборно-монолитного железобетона, возводимые с поверхности земли, находят применение при строительстве городских тоннелей. Однако устройство заглубленных контрфорсных стен в траншеях под глинистым раствором требует применения специальных оборудования и технологии работ.

Контрфорсные «стены в грунте» могут быть выполнены из монолитного, сборного и сборно-монолитного железобетона. В первом случае в каждую захватку траншеи опускают Т-образные арматурные каркасы, а затем осуществляют бетонирование (рис. 2.19а). Возможно опускание в траншею сборных железобетонных элементов таврового сечения без объединения между собой (рис.

2.196) или с омоноличиванием вертикальных стыков (рис. 2.19в).

Контрфорсные «стены в грунте» из монолитного железобетона применяли на строительстве тоннелей метрополитена в Риме и Брюсселе, национального стадиона в Каракасе (Венесуэла), гидротехнических сооружений в Мехико.

Для возведения контрфорсных «стен в грунте» необходимо разработать траншею с чередующимися местными уширениями для устройства ребер жесткости, объединенных с основной конструкцией «стены в грунте». Для этого могут быть использованы различные способы разработки траншей, основанные на применении трехчелюстного грейфера, гидрофрезы или двухчелюстного грейфера в сочетании с буровой установкой.

Трехчелюстной грейфер разработан и применяется итальянской фирмой Soilmec в двух модификациях: BH-Nu BH-S, отличающихся размерами и массой. Грейфер ВЯ-ЛГпозволяет разрабатывать траншеи для контрфорсных стен длиной 2—3 м и шириной 0,5—0,8 м, а грейфер BH-N — длиной 3—3,65 м и шириной 0,8—1,0 м. Таким образом, шаг ребер жесткости вдоль основной стены будет изменяться от 2 до 3,65 м.

Рис. 2.19. Конструкция контрфорсных «стен в грунте»: а — монолитная; б — сборная; в — сборно-монолитная; 1 — контур траншеи; 2 — арматурный каркас; 3 — монолитный бетон; 4 — сборные железобетонные блоки;

5 — цементно-песчаный раствор; 6 — участок омоноличивания

Закрепленные на моноблоке съемные челюсти грейфера выполнены в двух вариантах: с прямыми и полуцилиндрическими кромками — и изготовлены из высокопрочной противоударной износоустойчивой стали, а зубья армированы твердым сплавом. Моноблок может быть оснащен двухчелюстным грейфером для образования прямоугольной в плане траншеи, а такие трехчелюстным грейфером для устройства контрфорсных стен.

Вторая технология предусматривает разработку траншей гидрофрезой. Две фрезы с твердосплавными резцами вращаются в противоположные стороны, разрабатывая грунт, который перемешивается с глинистым раствором и выдается по шлангам на поверхность. Гидрофреза подвешивается на тяжелом гусеничном кране и может работать в широком диапазоне грунтовых условий: от слабых несвязных до крепких скальных грунтов прочностью на сжатие до 50—100 МПа. Темпы разработки грунта зависят от его твердости и изменяются от 20 м 3 /ч в несвязных грунтах до 1 м 3 /ч в крепких скальных грунтах.

Рис. 2.20. Этапы (I—IV) сооружения контрфорсной стены с помощью гидрофрезы: 1 — контур траншеи; 2 — глинистый раствор; 3 — арматурный каркас; 4 — монолитный железобетон

К достоинствам гидрофрезы относится ее высокая производительность и точность разработки траншеи в плане и профиле, исключение многократного подъема и опускания рабочего органа в процессе разработки грунта (в отличие от грейферного оборудования), минимальные переборы грунта, возможность фрезерования свежеуложенного бетона соседних захваток траншеи на толщину в несколько сантиметров для обеспечения качественного сопряжения соседних участков стен. Кроме того, следует отметить отсутствие вибрации и ударов, что делает этот агрегат эффективным для работы в городских условиях. Французской фирмой Soletanche Bachy разработано стандартное оборудование гидрофрез для устройства стен различной глубины (до 125 м) и ширины (0,63; 0,8; 1,0; 1,2; 1,5 м) при длине разработки 2,4 м.

Предлагаемая технология работ по возведению контрфорсных траншейных стен с применением гидрофрезы показана на рис. 2.20. На этапе I гидрофрезой разрабатывают продольные захватки траншеи первой очереди длиной около 6 м за три прохода, а на этапе II — поперечные захватки за один проход гидрофрезы. После того как участки траншеи с выступами для ребер жесткости разработаны, в них опускают арматурные каркасы (этап III) и бетонируют стены (этап IV). Аналогичным образом разрабатывают и возводят промежуточные участки стен между ранее возведенными стенами.

Третья технология устройства контрфорсных «стен в грунте» предусматривает разработку продольных захваток траншей грейферным оборудованием с последующим разбуриванием скважин диаметром 600—1000 мм буровым агрегатом для образования ребер жесткости полуцилиндриче- ского очертания. Технологическая последовательность производства работ, предполагающая разработку прямых участков траншеи (этап I), бурение скважин (этап II), опускание арматурных каркасов (этап III) и бетонирование стен (этап IV) сначала в основных, а затем в промежуточных захватках, показана на рис. 2.21.

Рис. 2.21. Этапы (I—IV) сооружения контрфорсной стены с помощью грейфера и бурового агрегата: 1 — контур траншеи; 2 — глинистый раствор;

3 — буровая скважина; 4 — арматурный каркас; 5 — монолитный железобетон

Выбор той или иной технологии возведения контрфорсных «стен в грунте» зависит от степени разрабатываемое™ грунтов, глубины траншеи и наличия у подрядчика специализированного оборудования.

Применение в городском подземном строительстве контрфорсных «стен в грунте» в качестве несущих или несуще-ограждающих конструкций, обладающих повышенной несущей способностью и жесткостью, позволяет во многих случаях отказаться от трудоемких в возведении и дорогостоящих усиливающих элементов. Контрфорсные «стены в грунте» могут входить в состав постоянной конструкции тоннельного сооружения, воспринимая не только значительное горизонтальное давление грунта, но и вертикальные нагрузки от массы зданий, верхнего и промежуточных перекрытий тоннеля.

Источник: bstudy.net