Процесс строительства инженерных сооружений любого масштаба включает в себя ответственный этап земляных работ. В целях механизации трудоемкого этапа применяются специальные машины для земляных работ. Эти машины используются и при добыче полезных ископаемых, в сельском хозяйстве, мелиорации, создании коммуникаций. Различные по назначению, степени сложности и плотности обрабатываемого грунта земляные работы требуют наличия разнообразных видов машин.

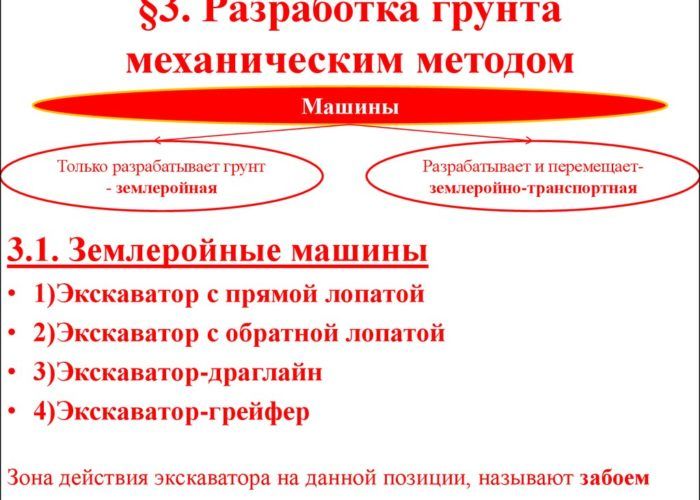

Типология земляных работ

Земляные работы проводятся при строительстве земляных сооружений таких как, котлованы для фундаментов, траншеи, площадки, ямы, приямки, дамбы. Сооружения различаются в зависимости от назначения по форме, размерам, особенностям грунта. Земляные работы подразделяются на виды:

- подготовительные – очистка площадки от кустов, мусора или травяного покрова, снос ненужных сооружений, рыхление или уплотнение грунта;

- основные – прокладывание траншей, разработка котлованов, создание насыпей, выкапывание различных ям, обратная засыпка;

- специальные – бурение отверстий необходимой глубины, забивание свай в почву или скальные породы, прокладывание труб или кабелей.

Простой подъемный механизм для строительных лесов.

Все эти действия осуществляются тремя основными способами:

- Механический. Часть грунта отделяется от основного массива с помощью активных или пассивных режущих органов машин для земляных работ.

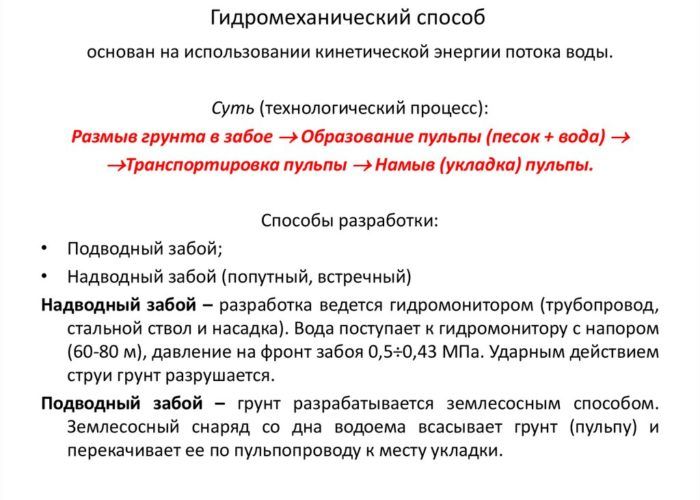

- Гидромеханический. Операции разработки грунта, транспортировки, укладки производятся с использованием энергии потока воды.

- Взрывной. Земляной пласт разрушается под воздействием давления газов, возникающих при химических реакциях взрывчатых веществ.

Механическое воздействие на поверхность обеспечивается рабочими органами оборудования, такими как ножи, зубья, резцы, фрезы, скребки, клинья, ковши. На практике применяется комбинирование основных способов разработки грунта, например, взрывного с механическим, когда требуется предварительное рыхление скальных пород или мерзлого земляного слоя.

Машины для земляных работ и их классификация

При производстве земляных работ используются различные по своему устройству, принципу действия машины, которые классифицируются в зависимости от следующих пунктов:

- назначения для определенных видов подготовительных, вспомогательных, основных или специальных работ;

- вида привода: внутреннего сгорания, электрического, гидравлического или комбинированного;

- количества двигателей в механизме;

- мощности разной величины;

- типа ходовой части: гусеничной, шагающей, рельсовой, пневмоколесной;

- климатического исполнения для северного, тропического или умеренного климата;

- воздействия на грунт – периодического или непрерывного.

Оборудованием, выполняющими вспомогательные и подготовительные операции, являются приспособления для гусеничных или колесных тракторов: разрыхлители, корчеватели пней, кусторезы.

Для уплотнения грунтов статическим воздействием применяются различные катки. Прицепные катки имеют два дышла для обеспечения движения по насыпи челночным способом. Ударное действие может осуществляться электрическими или пневматическими трамбовками.

Для основных землеройных работ используются одноковшовые экскаваторы, имеющие сменное рабочее оборудование, погрузчики грунта. Землеройно-транспортные машины предназначены не только для забора грунта, но и его перемещения. К ним относятся: скреперы, бульдозеры, грейдеры.

Специальные земляные работы осуществляются с помощью буровых машин, сваезабивных машин, дизель молотов, кабелеукладчиков, оснащения для прокладывания труб. Средствами гидромеханизации являются гидромониторы, земснаряды, которые подразделяются на землесосные, черпаковые, скалодробильные.

Описание основных типов машин для земляных работ

Для эффективного выполнения работ в стесненных условиях используется широкая номенклатура высокопроизводительных специальных и универсальных машин многоцелевого назначения. Существуют основные типы машин для земляных работ, которые используются на разных объектах строительства, при любых климатических условиях и видах грунта.

Многоковшовые экскаваторы

Этот вид экскаваторов применяется для прокладывания траншей, вскрышных работ, при строительстве каналов. Машины используются в целях добычи в карьерных разработках глины, песка, керамзита, которые являются нерудными строительными материалами. Наличие множества ковшей обеспечивает непрерывное воздействие на грунт, снижает величину требуемого усилия и увеличивает производительность землеройного оборудования.

В зависимости от места использования многоковшовые экскаваторы бывают:

- траншейные;

- карьерные;

- ирригационные.

По направлению движения различают экскаваторы продольного, поперечного копания. Существуют также поворотные модели, которые имеют гусеничный или рельсовый ход, и могут рыть породу в горизонтальном или вертикальном направлении. Такая техника подходит для добычи полезных ископаемых, залегающих пластами.

Рабочий орган таких машин – ротор, на котором закреплены ковши, вращается относительно горизонтальной оси. У цепных экскаваторов ковши размещены на цепях, представляющих собой замкнутый контур.

К типу многоковшовых экскаваторов можно условно отнести непрерывные землеройные машины, которые оснащены фрезами или скребками. Поверхность выемки после использования такой техники остается относительно гладкой и не нуждается в дополнительной зачистке.

Учитывая внушительные габариты подобной техники и сложности с перемещением, ее целесообразно использовать на участках, где имеются большие объемы однотипной работы. Разрабатываемый грунт не должен содержать крупных включений, превышающих в диаметре пятую часть ширины ковша. В отличие от одноковшового, деятельность многоковшового экскаватора не требует постоянного участия машиниста.

Бульдозеры

Бульдозеры предназначены для перемещения волоком и распределения грунта на площадке или послойного копания почвы. Часто бульдозеры используются при добыче полезных ископаемых. Это связано с удобством применения такой техники в карьерах и на неровных участках. Незаменимы бульдозеры на строительстве различных объектов, прокладке каналов, при проведении дорожных работ.

Специальный рабочий орган бульдозера (отвал) базируется на гусеничном или колесном тракторе. Отвал бывает прямолинейным или криволинейным и размещается фронтально вне колес техники. Бульдозеры могут быть оснащены отвалами следующего типа:

- поворотным отвалом, который закрепляется перпендикулярно или по диагонали к главной оси бульдозера и может наклоняться в любую сторону;

- неповоротным отвалом, который устанавливается только перпендикулярно оси;

- универсальным отвалом, представляющим собой конструкцию из двух частей, которые соединены шарнирами.

Машины с универсальным отвалом называются путеукладчиками.

Существуют модели бульдозеров с различными типами приводов для поднимания, поворота, перекоса, наклона отвала:

- канатно-блочный;

- гидравлический;

- электромеханический.

Принимая во внимание массивность техники, работа бульдозеров целесообразна на почвах, которые имеют хорошую несущую способность и обеспечивают необходимое сцепление с гусеничным или колесным ходом. Если почва влажная, предварительно проводится принудительное водопонижение. В зависимости от модели бульдозеры снабжены различным сменным оборудованием, которое повышает степень универсальности техники, расширяет возможности ее применения.

Скреперы

Скреперы относятся к типу землеройно-транспортных машин и используются для послойного снятия грунта, его транспортировки, разгрузки, разравнивания и предварительного уплотнения колесами. Модели и модификации скреперов классифицируются по следующим основным признакам:

- Емкость ковша. Различают машины малой, средней и большой емкости ковша более 15 м³.

- Способ загрузки. Скреперы заполняются подпором земляного пласта или загрузочным устройством элеваторного, гребкового, роторного типа.

- Способ разгрузки. Машины разгружаются свободным, принудительным, комбинированным способом.

- Тип привода. Привод бывает канатным, электромеханическим, гидравлическим.

- Способ агрегатирования. Машины могут быть прицепными, полуприцепными, самоходными, а также в виде скреперного поезда.

- Тип тягача. Скреперы приводятся в движение колесным или гусеничным тягачом. Самоходные машины могут быть на пневмоколесном ходу.

- Тип трансмиссий. Скреперы бывают механическими, гидромеханическими, электрическими, гидростатическими.

Самоходный скрепер имеет собственную энергетическую установку, которая обеспечивает движение машины, функционирование всех агрегатов и рабочих органов. Целесообразно использовать скреперы для перевозки груза на расстояния до 5 км. Если маршрут транспортировки до 300 метров, лучше применить меньшие по стоимости прицепные машины.

На дальние расстояния подойдут самоходные скреперы, которые развивают довольно высокие транспортные скорости, сравнимые со скоростями землевозов или автосамосвалов. Поэтому экономически выгоднее проводить земляные работы скреперами, чем использовать экскаваторы с самосвалами.

Источник: promzn.ru

ВЫБОР СТРОИТЕЛЬНЫХ МАШИН И МЕХАНИЗМОВ

Исходя из определившихся объемов работ по отрывке траншей, обратной засыпке ее после укладки трубопровода и устройства колодцев, а также отвоза в отвал излишнего грунта, вытесняемого трубопроводом и колодцами, в зависимости от габаритов траншей, условий разработки и транспортировки грунта производим предварительный подбор комплектов машин. Выбор машин для выполнения земляных работ зависит от вида и размеров земляного сооружения, группы (категории) трудности разработки грунта, геологических и гидрогеологических условий, рельефа местности, дальности перевозки грунта и других факторов.

Указанные в данном пособии машины и механизмы с их техническими характеристиками не являются обязательными для производства строительно-монтажных работ из-за разнообразия видов и типов механизмов, предлагаемых промышленностью. Учитывая возможности их модернизации, следует использовать имеющиеся в наличие строительные машины, оборудование и механизированный инструмент с техническими характеристиками для выполняемого определенного вида работ.

Экскаваторы

Подбор комплекта механизмов начинается с ведущей машины, т.е. экскаватора. Виды и типы экскаваторов разнообразны. Очень широко применяются универсальные одноковшовые экскаваторы с емкостью ковша 0,5—0,8 м 3 на гусеничном и пневмоколес- ном ходу (табл. 8.2).

Источник: studref.com

Требования к строительным машинам и механизмам, материалам и конструкциям

Оборудование и материалы, используемые при производстве строительно-монтажных работ, должны соответствовать гигиеническим, эргономическим требованиям, а также требованиям действующих нормативных актов.

Постановлением Главного санитарного врача Российской Федерации от 26 мая 2003 года №100 «О введении в действие санитарно — эпидемиологических правил СП 2.2.2.1327-03» (вместе с «Санитарно- эпидемиологическими правилами «Гигиенические требования к организации технологических процессов, производственному оборудованию, и рабочему инструменту. СП 2.2.2.1327-03» (далее — СП 2.2.2.1327-03), введены в действие санитарно-эпидемиологические правила, обязательные при проектировании, внедрении в производство и осуществлении технологических процессов и эксплуатации производственного оборудования во всех отраслях промышленности.

Гигиенические требования к строительным машинам и механизмам устанавливают также СанПиН 2.2.3.1384-03.

Оборудование, при работе которого возможны выделения вредных газов, паров и пыли, должно поставляться в комплекте со всеми необходимыми укрытиями и устройствами, обеспечивающими надежную герметизацию источников выделения вредных веществ. Укрытия должны иметь устройства для подключения к аспирационным системам для механизированного удаления отходов производства. То есть производственное оборудование, при работе которого образуется пыль, газ или пар, должно быть герметизировано и снабжено аспирационными устройствами, исключающими поступление запыленного воздуха в производственное помещение.

Машины, транспортные средства, производственное оборудование и другие средства механизации используются по назначению и применяются в условиях, установленных заводом-изготовителем (пункт 4.4 СанПиН 2.2.3.1384-03).

При использовании машин, транспортных средств в условиях, установленных эксплуатационной документацией, уровни шума, вибрации, запыленности, загазованности на рабочем месте машиниста, а также в зоне работы машин (механизмов) не должны превышать действующие гигиенические нормативы.

Весь персонал до начала работ обучается безопасным методам и приемам работ, согласно требованиям инструкций завода-изготовителя и санитарных правил.

Согласно пункту 4.9 СанПиН 2.2.3.1384-03, эксплуатация ручных машин осуществляется при выполнении следующих требований:

«соответствие вибросиловых характеристик действующим гигиеническим нормативам;

— проверка комплектности и надежности крепления деталей, исправности защитного кожуха осуществляется при каждой выдаче машины в работу;

— ручные машины, масса которых, приходящаяся на руки работающего, превышает 10 кг, применяются с приспособлениями для подвешивания;

— проведение своевременного ремонта и послеремонтного контроля параметров вибрационных характеристик».

Все строительные материалы, используемые в строительном производстве, должны иметь санитарно-эпидемиологическое заключение.

На производстве должен быть полный перечень используемого сырья основных и вспомогательных материалов, который включает в себя:

— описание сырья и материалов с указанием их названия, номера государственной регистрации, маркировки, возможных поставщиков;

— требования к качеству сырья и материалов, включая дополнительные с учетом специфики производства;

— условия и сроки хранения, меры безопасного обращения с сырьем и материалами.

Для беспыльной выгрузки сыпучих материалов из мешков, бочек и другой мелкой тары рекомендуется применять раздаточные машины с аспирацией или вакуум-пневматические устройства. Мягкая тара после разгрузки должна поступать по закрытым коммуникациям в накопители, оборудованные системой местной вытяжной вентиляции.

«Погрузка и разгрузка сыпучих, порошкообразных материалов большими объемами в автотранспорт, вагоны, закрома и другие емкости должна производиться в специально оборудованных местах, площадках, помещениях с применением устройств для локализации и аспирации пыли» (пункт 4.7 СП 2.2.2.1327-03).

Полимерные материалы и изделия с токсичными свойствами должны использоваться после положительного санитарно-эпидемиологического заключения.

Строительные материалы и конструкции должны поступать на строительные объекты в готовом для использования виде. При их подготовке к работе в условиях строительной площадки (приготовление смесей и растворов, резка материалов и конструкций и др.) необходимо предусматривать помещения, оснащенные средствами механизации, специальным оборудованием и системами местной вытяжной вентиляции.

Эксплуатация строительных машин, транспортных средств, производственных механизмов

Согласно пункту 7.1.1. СНиП 12-03-2001 строительные машины, транспортные средства, производственное оборудование (машины мобильные и стационарные), средства механизации, приспособления, оснастка (машины для штукатурных и малярных работ, люльки, передвижные леса, домкраты, грузовые лебедки и электротали и другое), ручные машины и инструмент (электродрели, электропилы, рубильные и клепальные пневматические молотки, кувалды, ножовки и так далее) должны соответствовать требованиям государственных стандартов по безопасности труда, а вновь приобретаемые — иметь сертификат соответствия требованиям безопасности труда.

Так, например, Постановлением Госкомсанэпиднадзора Российской Федерации от 4 июля 1996 года №12 утверждены «Гигиенические требования к ручным инструментам и организации работ. Санитарные правила и нормы. СанПиН 2.2.2.540-96».

Машины, транспортные средства и производственное оборудование должны использоваться по назначению и применяться в условиях, установленных заводом — изготовителем.

Запрещена эксплуатация вышеуказанных средств механизации без ограждающих устройств, блокировок, систем сигнализации, предусмотренных их конструкцией, и иных средств коллективной защиты работающих.

Средства механизации, которые вновь приобретены, арендованы либо после капитального ремонта, и неподконтрольны органам государственного надзора, могут быть допущены к эксплуатации после их освидетельствования и опробации лицом, ответственным за их эксплуатацию.

Должно быть обеспечено работоспособное состояние средств механизации.

Техническое обслуживание и ремонт следует осуществлять только после остановки и выключения двигателя. Машины и транспортные средства, имеющие возможность перемещаться под воздействием собственной массы, при осуществлении ремонта должны быть заблокированы механическим способом или опущены на опору с исключением возможности их самопроизвольного перемещения.

При техническом обслуживании машин с электроприводом должны быть приняты меры, не допускающие случайной подачи напряжения.

Включение, запуск и работа средств механизации должна осуществляться лицом, за которым оно закреплено, и имеющим специальный документ на право управления им.

Зона монтажа должна быть ограждена или обозначена специальными знаками.

Работы по монтажу машин, устанавливаемых на открытом воздухе, запрещаются при:

— температуре воздуха ниже или при скорости ветра выше пределов, предусмотренных в паспорте машины.

Источник: www.audit-it.ru

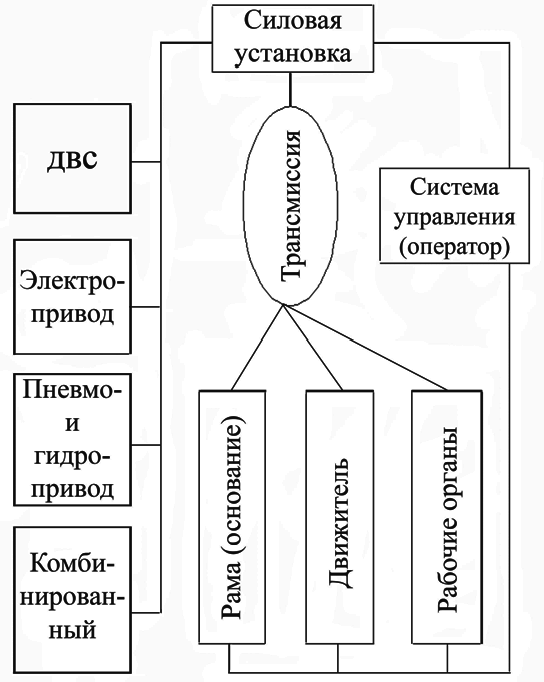

Основные элементы машин при строительстве и ремонте трубопроводов

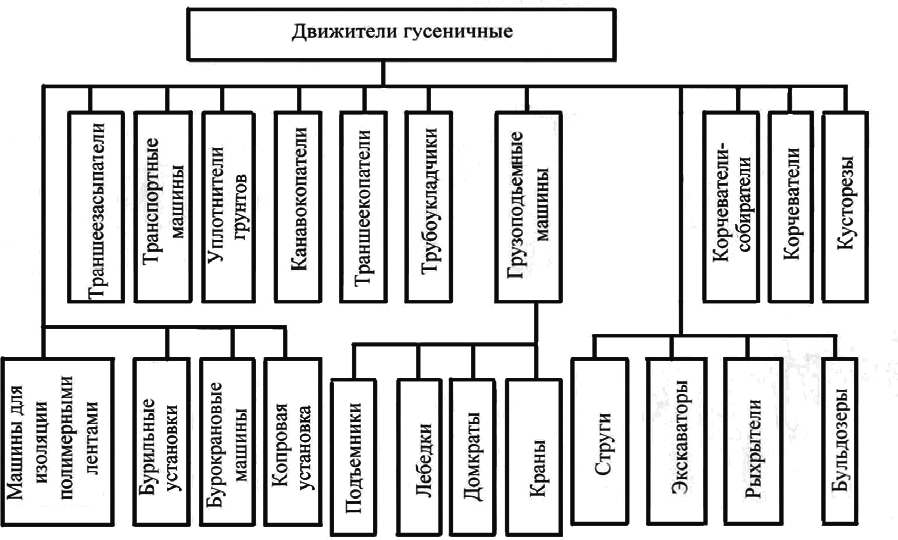

Структурная обобщенная схема машин, применяемых при строительстве и ремонте трубопроводов, составленная нами, приведена на рис. 5.

Рис. 5. Структура машины

1. Рама

Рама обеспечивает постоянство взаимного расположения других агрегатов, благодаря чему машина сохраняет работоспособность в широком диапазоне эксплуатационных условий. Пространственная конфигурация рамы зависит от величины и направления нагрузок, воспринимаемых машиной, что, в свою очередь, определяется ее назначением, типом и типоразмером. Часто роль рамы выполняют усиленные корпусные детали машины, как, например, ковш самоходного скрепера. На некоторых типах машин используются дополнительные рамы для крепления рабочих органов. В качестве примера можно назвать тяговую раму автогрейдера, универсальную раму бульдозера с поворотным отвалом и др.

2. Силовая установка

Источником механической энергии, необходимой для работы машины, служит силовая установка. Современные подъемно-транспортные, строительные и дорожные машины оборудуются либо двигателями внутреннего сгорания (большей частью дизельными), либо электродвигателями с автономным питанием от аккумуляторов или стационарных электросетей.

Основным преимуществом двигателя внутреннего сгорания является полная автономность машины в течение длительного времени. К числу принципиальных недостатков такой силовой установки относят сравнительно невысокий КПД (20к35 %), шум, вибрацию, токсичность выхлопа, тепловое загрязнение окружающей среды. Действие некоторых негативных факторов может быть в значительной степени ослаблено за счет направленных конструктивных мероприятий (электронное управление процессом сгорания, звуко- и виброизоляция, каталитическая очистка выхлопа и др.), реализация которых ведет — усложнению и удорожанию двигателя, увеличению затрат на его эксплуатацию. Удельная (на единицу массы) мощность автотракторных и транспортных дизельных двигателей внутреннего сгорания составляет от 0,75 до 1,0 кВт/кг.

К преимуществам электродвигателей относятся высокий КПД (до 98 %) постоянная готовность — работе независимо от температуры окружающего воздуха, высокая надежность, простота сопряжения с другими агрегатами, а также легкий пуск, управление, реверсирование и остановка. Удельная (на единицу массы) мощность электродвигателей на порядок ниже, чем у двигателей внутреннего сгорания, и колеблется в пределах 0,027к0,095 кВт/кг.

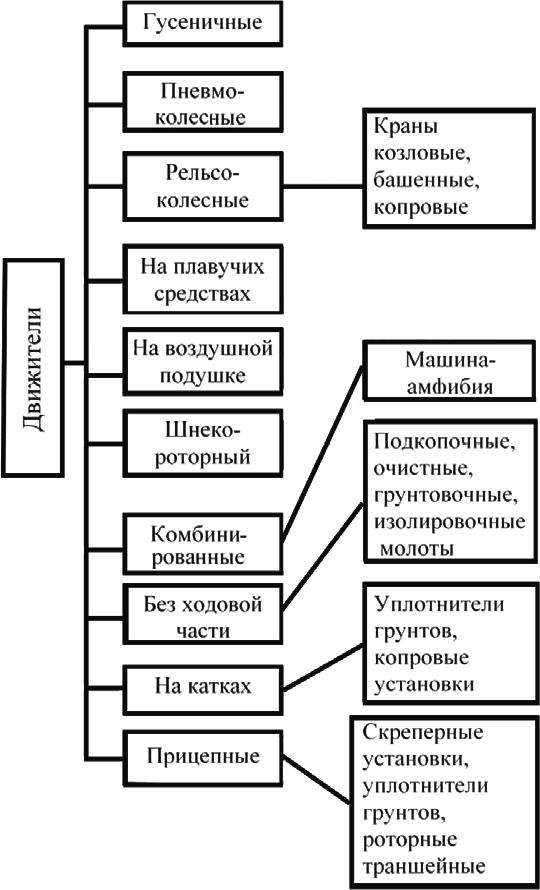

3. Движитель

Передвигаться относительно опорной поверхности машине позволяет движитель. Большинство самоходных подъемно-транспортных, строительных и дорожных машин оснащены пневмоколесным, рельсоколесным или гусеничным движителями. Гораздо реже и только у строго ограниченной номенклатуры машин встречаются жесткие колеса, облицованные резиной, и металлические вальцы с гладкой или неровной поверхностью.

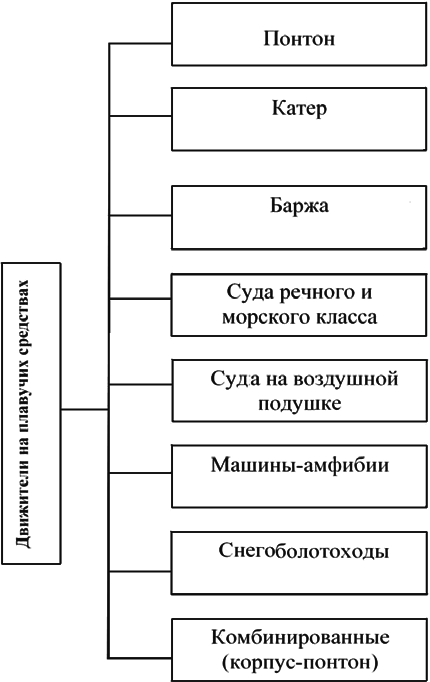

В последние годы все чаще появляются движители, в которых конструкторы пытаются соединить преимущества движителей различных типов. Среди них можно назвать полностью резиновые гусеницы, гусеницы с обрезиненными траками, жесткие колеса с ободом, собранным из съемных резиновых подушек. Достоинства и недостатки перечисленных ходовых устройств определяют оптимальную область применения каждого из них. Ниже представлены составленные нами классификации различных движителей (рис. 6к1.9).

Рис. 6. Виды движителей

К преимуществам пневмоколесного движителя (рис. 7) относятся хорошие амортизирующие качества, высокая эластичность, малые внутренние потери, износостойкость, совместимость с любыми скоростными режимами, минимальные требования — регулярному обслуживанию, низкая стоимость и трудоемкость ремонта. Его недостатки: высокое удельное давление на грунт, сравнительно невысокая сопротивляемость механическим повреждениям, высокая вероятность аварийной ситуации при внезапной разгерметизации колеса. Считается, что пневмоколесный движитель наиболее подходит для машин, эксплуатация которых сопряжена с движением в широком диапазоне скоростей по произвольной траектории и по достаточно прочной опорной поверхности (твердое покрытие, плотный грунт и т. п.).

Рис. 7. Пневмоколесные движители

Рельсоколесный движитель отличается высокой механической прочностью, малым сопротивлением перекатыванию, отсутствием бокового увода и незначительностью внутренних потерь. Вместе с тем он требует укладки рельсового пути с тщательной подготовкой основания, ежедневного обслуживания и чувствителен — уклонам местности. Рельсоколесный движитель допускает перемещение машины только по определенной траектории и гарантирует ее от потери устойчивости вследствие эластичности ходового устройства или случайного проседания опорной поверхности.

Для гусеничного движителя (рис. 8) характерны низкое удельное давление на опорную поверхность, малая эластичность по вертикали, прекрасная маневренность и хорошие тягово-сцепные свойства. Вместе с тем он сравнительно тяжел, шумен, не приспособлен — движению с высокими скоростями (танковые ходовые устройства в этом смысле являются дорогим исключением), легко повреждает дорожные покрытия и почвенный слой, требует систематического обслуживания и регулировок, более других трудоемок при ремонте.

Рис. 8. Гусеничные движители

Не все из указанных недостатков являются принципиальными. Ряд из них может быть скорректирован за счет конструктивных мероприятий и применения других материалов. Например, использование резиновых гусеничных лент и обрезиненных траков и катков позволяет снизить шум, вибрации и ударные нагрузки на элементы гусеничного хода, а также сократить число регулировок; применение герметизированных межтраковых шарниров с долговечной смазкой в несколько раз уменьшает периодичность и трудоемкость обслуживания. Ряд преимуществ имеют гусеничные ленты, огибающие звездочки и

катки по треугольному контуру. При этом участок гусеницы, лежащий на грунте, ограничен двумя ведомыми звездочками (передней и задней), а ведущее колесо поднято высоко над опорной поверхностью. Благодаря этому бортовые передачи защищены от нагрузок, возникающих при поперечных смещениях рам гусеничных тележек и на неровностях грунта. Также снижается вероятность попадания пыли и влаги в механизм привода.

Рис. 9. Движители на плавучих средствах

Жесткие колеса с резиновой облицовкой позволяют машине перемещаться по произвольной траектории, обладают сравнительно небольшим сопротивлением перекатыванию, не шумны, практически не эластичны в вертикальном направлении, не подвержены механическим повреждениям, не требуют регулярного обслуживания. Вместе с тем они весьма требовательны — ровности и прочности опорной поверхности и не отличаются хорошими тягово-сцепными и амортизирующими свойствами.

Эти особенности ограничивают область их применения штабелерами, электрокарами и колесными асфальтоукладчиками, перемещающимися с невысокой скоростью по ровным и твердым поверхностям с небольшими уклонами. Колесо с жестким диском и наборным ободом из полых резиновых подушек тяжелее обычного пневмоколеса, обладает меньшей эластичностью, но более устойчиво — механическим повреждениям и легче ремонтируется. Ремонт производится без демонтажа колеса и состоит в замене поврежденной подушки на целую. Любое колесо, перекатываясь по поверхности, одновременно уплотняет ее. Эта особенность колесного движителя использована при создании самоходных уплотняющих машин, жесткие вальцы которых (как правило, металлические) можно по принципу действия отнести — колесу. Движителем такого рода оборудуются самоходные асфальтовые и грунтовые

катки и уплотнители отходов, работающие на мусорных свалках. Жесткие вальцы с гладкой или неровной поверхностью сконструированы таким образом, чтобы повысить их уплотняющую способность, сохранив при этом функции движителя. Они перекатываются по опорной поверхности, одновременно уплотняя ее.

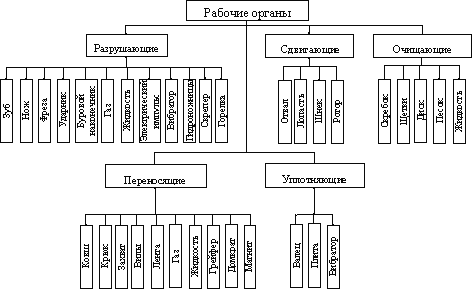

4. Рабочее оборудование

Оборудование включает рабочий орган, а также детали и узлы, обеспечивающие его ориентацию в пространстве, и входит в состав обязательного оснащения подъемно-транспортных, строительных и дорожных машин. Оно создается с учетом своего функционального назначения и конструктивных особенностей базового шасси и включает в себя агрегаты, узлы и механизмы, наилучшим образом обеспечивающие эффективную работу машины. Рабочий орган взаимодействует со средой, для обработки которой создана машина, а соединительные и крепежные элементы обеспечивают его конструктивную связь с шасси. Как правило, рабочее оборудование оснащается силовой трансмиссией, снабжающей рабочий орган энергией и позволяющей управлять его положением в пространстве.

Рис. 10. Классификация рабочих органов машин при строительстве и ремонте нефтегазопроводов (по результату взаимодействия со средой)

Несмотря на чрезвычайно широкую номенклатуру рабочих органов подъемно-транспортных, строительных и дорожных машин и оборудования, обусловленную разнообразным перечнем выполняемых ими работ, по результату (или характеру) взаимодействия с обрабатываемым материалом их можно разделить на пять групп (рис. 10).

Каждый из рабочих органов, входящих в эти группы, отличается механизмом взаимодействия с обрабатываемым материалом или грузом.

5. Системы управления

Контроль машины человеком невозможен без систем управления, обеспечивающих информационную связь между агрегатами машины и машинистом (или оператором). В науке об управлении различают прямую и обратную связь источника и объекта управления.

В системе «человек — машина» устройства прямой связи обеспечивают машиниста информацией о состоянии машины и ее агрегатов, параметрах их работы, результатах выполнения рабочих процессов. К числу таких устройств относятся всевозможные датчики, световые и звуковые индикаторы и приборы. Устройства обратной связи дают машинисту возможность изменять характеристики машины, агрегатов или рабочих процессов непосредственно в ходе работы в соответствии с характером информации об их величине. К числу таких устройств относятся системы различного принципа действия, передающие команды машиниста — исполнительным механизмам.

Все системы управления, устанавливаемые на подъемно-транспортных, строительных и дорожных машинах и оборудовании, можно объединить в системы управления движением машины (тормозные, рулевые, подачей топлива, переменой передач, распределением крутящего момента) и системы управления рабочими органами (ориентацией в пространстве, величиной рабочего усилия). В простейших системах управления сигналы о состоянии агрегатов машины поступают в виде механических, электрических, гидравлических или пневматических импульсов на пульт управления, где приборы преобразуют их в вид, понятный машинисту (например, изменяют положение стрелки на циферблате, включают аварийный индикатор и т. д.). Машинист может принять полученную информацию — сведению или отреагировать на нее изменением параметров рабочего процесса. Последнее происходит с помощью органов управления, вырабатывающих механические, электрические, гидравлические или пневматические импульсы, передаваемые системами управления — исполнительным механизмам (например, тормозные системы, рулевые системы и т. п.).

6. Кабина, облицовочные панели и кожухи

Работоспособность машины или механизма не зависит от наличия или отсутствия кожухов, облицовочных панелей и тем более кабины оператора. Тем не менее, большинство подъемно-транспортных, строительных и дорожных машин оборудованы этими элементами. Кабины, первоначально созданные для защиты оператора от непогоды, постепенно превратились в изолированный от внешней среды центр управления всеми функциями машины, полностью адаптированный — физическим потребностям и особенностям человеческого организма. Комфорт машиниста обеспечивается креслом анатомического профиля, удобным размещением органов управления и совмещением их функций (за счет многофункциональных рычагов — джойстиков и автоматики), звуко- и виброизоляцией салона, увеличением прочности кабины, использованием климатических установок, улучшением обзорности, сокращением числа операций, требующих выхода машиниста из кабины.

Назначение облицовочных панелей и кожухов — предохранить узлы и агрегаты машин от влаги, пыли, грязи и несанкционированного доступа, экранировать шум и вибрации, порождаемые их работой, и, что немаловажно, придать машине современный и привлекательный внешний вид.

7. Типы трансмиссий

Силовой трансмиссией называется механизм, передающий энергию двигателя — удаленному от него устройству-потребителю. В зависимости от способа передачи энергии различают механические, гидравлические, пневматические, электрические и комбинированные силовые трансмиссии.

8. Рулевые системы

Рулевые системы служат для изменения траектории движения машины. Самоходные машины на рельсовом ходу рулевыми системами не оснащаются, так как траектория их движения определяется рельсовым путем, по которому они перемещаются. Машины с так называемым «бортовым» поворотом также не нуждаются в рулевых системах, поскольку траектория их движения задается разностью скоростей гусениц или колес левого и правого бортов, приводимых ходовой трансмиссией независимо друг от друга. У всех остальных машин с колесным или многотележечным гусеничным движителем изменение траектории движения осуществляется с помощью рулевых систем, обеспечивающих поворот оси вращения движителя относительно направления движения машины.

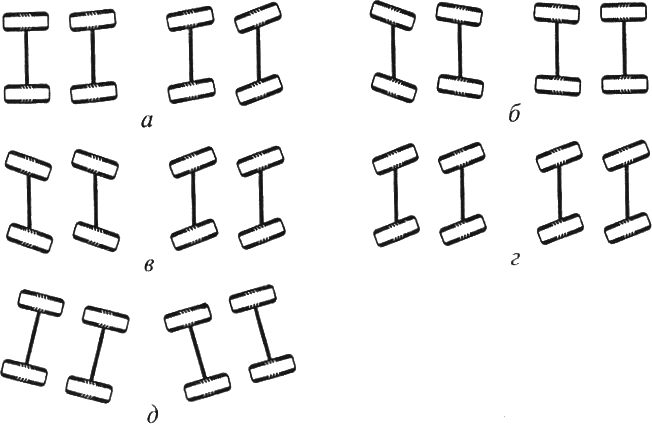

Рис. 11. Способы маневрирования самоходных машин поворотом колес: а — пропорциональный поворот передних управляемых колес; б — пропорциональный поворот задних управляемых колес; в — симметричный поворот всех колес (поворот «колея в колею»); г — поворот всех колес в одну сторону (движение «крабом»); д — поворот «изломом» шарнирно-сочлененной рамы

В современных подъемно-транспортных, строительных и дорожных машинах может использоваться до пяти режимов изменения траектории их движения (рис. 11).

9. Гидравлические и пневматические силовые установки

Гидравлические и пневматические силовые установки называются гидро- и пневмоприводами, которые представляют собой агрегат, состоящий из первичной части — насоса (компрессора) и вторичной — двигателя. Насос (компрессор) и двигатель соединены трубопроводом, по которому циркулирует текучее (или рабочее) тело — жидкость или газ (воздух, пар).

Насос (компрессор) приводится в действие посторонним двигателем, обычно двигателем внутреннего сгорания или электрическим, и передает полученную от него энергию посредством рабочего тела гидродвигателю (пневмодвигателю), приводящему в движение исполнительный орган машины.

Гидро- и пневмоприводы широко применяются в строительных и других машинах, имеют ряд достоинств:

- бесступенчатое регулирование скоростей;

- большая степень редукции;

- получение больших мощностей при малых размерах и массе;

- возможность частых переключений, простота реверса;

- способность — большим перегрузкам;

- плавность и точность работы механизмов;

- облегчают автоматизацию и дистанционное управление машины;

- способны поглощать автоколебания, автоматически предохраняют машину от вредных последствий перегрузок;

- простота кинематических схем, возможность применения стандартных узлов;

- самосмазываемость (гидравлические устройства);

- возможность применения в одной машине устройств, построенных на разных принципах работы (пневмомеханические, электрогидравлические и др.).

К недостаткам этих систем можно отнести: необходимость высокой точности изготовления, снижение КПД из-за утечек рабочего тела через неплотности в соединениях, зависимость механических характеристик устройств от температуры рабочего тела, невозможность сохранения постоянства передаточного отношения механизма, наличие неравномерного движения при изменении внешней нагрузки у пневматических устройств за счет упругости воздуха и др.

Гидравлические и пневматические двигатели, в сущности, являются обратимыми машинами (насосами) с возвратно-поступательно движущимися звеньями. В качестве рабочего тела в гидравлических машинах используются минеральные масла, специальные эмульсии, вода, растворы.

Все гидро- и пневмоустройства можно разделить по виду движения ведомого звена на три группы:

- прямолинейного возвратно-поступательного действия;

- вращательного действия;

- неполноповоротного действия.

К группе устройств прямолинейного возвратно-поступательного действия относятся в основном силовые цилиндры, мембранные камеры и сильфоны, применяемые в качестве двигателей в исполнительных звеньях строительных машин, используемых в трубопроводном деле.

Основные схемы силовых цилиндров:

- одностороннего толкающего действия;

- одностороннего тянущего действия;

- двустороннего действия;

- двустороннего действия с двусторонним штоком;

- с несколькими фиксированными позициями поршня;

- сдвоенный;

- трехскоростной гидроцилиндр;

- телескопический цилиндр

В мембранных камерах в качестве рабочего органа (поршня) служат мембраны (по материалам: металлические, неметаллические; по форме поперечного сечения: плоские и фигурные).

Основные виды устройств вращательного действия (насосов-моторов):

- турбинные (осевые и центробежные, реверсивные и нереверсивные);

- шестеренные (с двумя или тремя шестернями);

- кулачковые (аналог шестеренных насосов, различие в конструкции рабочих элементов, имеющих два или три выступа — кулачка специального профиля);

- винтовые (два, три параллельно расположенных винта, находящихся в зацеплении);

- лопастные или ротационные (одинарного, двойного действия);

- поршневые (радиально-поршневые, аксиально-поршневые).

Виды неполноповоротных устройств (в зависимости от вида рабочего элемента и встроенной механической передачи):

Источник: extxe.com